ГОСУДАРСТВЕННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМИТЕТ

ПО ЭНЕРГЕТИКЕ И ЭЛЕКТРИФИКАЦИИ СССР

ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО СТРОИТЕЛЬСТВУ

ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ

ИНСТРУКЦИЯ

ПО МОНТАЖУ

СКРЕБКОВЫХ ПИТАТЕЛЕЙ

УГЛЯ И ТОРФА

(РД 34.24.302)

Утверждена главным инженером

Технического управления по

строительству электростанций и

сетей ГПКЭиЭ 22/VII-63 г.

Согласована

с главным инженером Черновицкого

машиностроительного завода

ОРГЭНЕРГОСТРОЙ

Москва 1964

Инструкция разработана Отделом организации и механизации тепломеханического оборудования (ТМ-1) Московского филиала института «Оргэнергострой» совместно с Черновицким машиностроительным заводом

Составитель инж. А.Я. Эпштейн

Редактор инж. Е.И. Шульман

I. ОПИСАНИЕ КОНСТРУКЦИИ СКРЕБКОВЫХ ПИТАТЕЛЕЙ

Скребковые питатели угля (СПУ) и скребковые питатели торфа (СПТ), предназначенные для дозировки топлива и равномерной подачи в мельницу, изготовляются трех типов:

СПУ - для угля с одним входным патрубком;

СПУ2 - для угля с двумя входными патрубками;

СПТ - для торфа с одним входным патрубком.

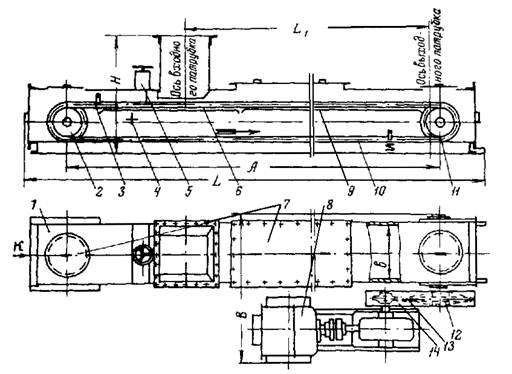

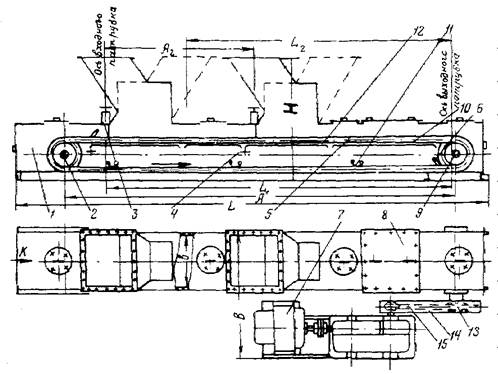

Техническая характеристика питателей приведена в табл. 1. Компоновка питателей с одним входным патрубком с указанием их габаритных размеров показана на рис. 1, с двумя входными патрубками на рис. 2.

Скребковые питатели угля и торфа имеют одинаковую конструкцию и отличаются один от другого лишь габаритными размерами.

Скребковый питатель состоит из сварного корпуса с рамой, узлов приводной и натяжной станций, скребковой цепи, регулятора слоя топлива и привода.

Корпус изготовляется из листовой стали марки Ст.3. Корпусы питателей типа СПУ2-900 и СПУ2-1100 могут работать под давлением или разряжением до 200 мм вод. ст. и поэтому изготовляются герметизированными. Внутри корпуса имеются столы и направляющие, по которым перемещаются скребковая цепь и топливо.

Топливо из бункеров через входные патрубки поступает на столы питателя, а затем скребками скребковой цепи перемещается по столу в сторону, обратную выходному патрубку. На расстоянии 250 - 300 мм от входного патрубка стол питателя заканчивается и топливо сбрасывается на нижний лист корпуса, а затем скребками перемещается в сторону выдающего патрубка.

|

СПТ |

|||||||||||

|

b |

500 |

700 |

700 |

1000 |

|||||||

|

А |

1680 |

2520 |

4060 |

1680 |

2520 |

4060 |

5040 |

7000 |

9800 |

2520 |

8120 |

|

L1 |

1175 |

1215 |

2655 |

470 |

1130 |

2670 |

3650 |

5610 |

8410 |

610 |

5670 |

|

L2 |

2300 |

3150 |

4700 |

2500 |

3350 |

4900 |

5900 |

7800 |

10600 |

3150 |

8950 |

|

H |

1250 |

1350 |

1250 |

1500 |

|||||||

|

B |

1450 |

1750 |

1750 |

2000 |

|||||||

Рис. 1. Компоновка скребковых питателей с одним входным патрубком

1 - корпус; 2 - натяжная станция; 3 - встряхиватель; 4 - вертушка; 5 - регулятор слоя; 6 - стол; 7 - крышка (люк); 8 - привод; 9 - направляющая; 10 - цепь скребковая; 11 - приводная станция; 12 - звездочка ведомая; 13 - цепь приводная; 14 - кожух.

|

СПУ-2 |

||||||||

|

b |

900 и 1100 |

|||||||

|

A |

6600 |

8600 |

10800 |

11600 |

12000 |

12600 |

13200 |

23200 |

|

L1 |

5605 |

7605 |

9805 |

10605 |

11005 |

11605 |

12205 |

22205 |

|

L2 |

4105 |

6105 |

8305 |

9105 |

9505 |

10105 |

10705 |

20705 |

|

A2 |

2500 |

2500; 3200; |

4200 |

|||||

|

L |

8000 |

10000 |

12200 |

13000 |

13400 |

14000 |

14600 |

24600 |

|

H |

2430 |

|||||||

|

B |

2300 |

|||||||

Рис. 2. Компоновка скребковых питателей с двумя патрубками

1 - корпус; 2 - натяжная станция; 3 - регулятор слоя; 4 - вертушка; 5 - цепь скребковая; 6 - встряхиватель; 7 - привод; 8 - крышка (люк); 9 - приводная станция; 10 - направляющая; 11 - пружина; 12 - стол; 13 - звездочка ведомая; 14 - кожух; 15 - цепь приводная.

Скребковая цепь состоит из двух втулочно-роликовых тяговых цепей, соединенных между собой скребками. Скребки подают топливо в отводной рукав нижней своей ветвью и возвращаются на верхний настил, где принимают топливо из бункеров.

Для того чтобы топливо не прилипало к нижнему листу, вдоль корпуса питателя типа СПУ-2 установлены пружины, прижимающие скребковую цепь ко дну питателя.

Таблица 1

Техническая характеристика скребковых питателей

|

Ширина корпуса по внутреннему размеру, мм |

Расстояние между центрами валов, мм |

Производительность по ГОСТ 8332-61, т/ч |

Общий вес питателя с приводом, кг |

Редуктор |

|

|||

|

тип |

передаточное отношение |

|||||||

|

наибольшая при 1500 об/мин |

наименьшая при 300 об/мин*) |

|

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

СПУ |

500 |

1680 |

15,2 |

0,4 |

2150 |

РЧЦ-2 |

142,3 |

|

|

2520 |

2295 |

|

||||||

|

4060 |

2598 |

|

||||||

|

700 |

1680 |

34,0 |

3,2 |

2402 |

|

|||

|

2520 |

2645 |

|

||||||

|

4060 |

2990 |

|

||||||

|

5040 |

3240 |

|

||||||

|

7000 |

3690 |

|

||||||

|

7560 |

- |

Унифицированный |

57,0 |

|

||||

|

9800 |

4250 |

|

||||||

|

СПУ2 |

900 и 1100 |

6600 |

62,5 |

8,7 |

7690 |

РЧЦ-4 |

177,9 |

|

|

8600 |

9155 |

|

||||||

|

10800 |

9653 |

|

||||||

|

11600 |

9900 |

|

||||||

|

12000 |

10200 |

|

||||||

|

12600 |

10368 |

|

||||||

|

13200 |

10500 |

|

||||||

|

23200 |

14500 |

|

||||||

|

СПТ |

700 |

2520 |

14,5 |

1,1 |

2672 |

|

||

|

1000 |

8120 |

32,0 |

2,4 |

4796 |

Унифицированный |

57,0 |

|

|

*) Наименьшая производительность питателей будет обеспечена после выпуска электродвигателей с минимальным числом оборотов 300 в минуту, а наибольшая производительность для СПУ2 - после освоения промышленностью производства электродвигателей постоянного тока мощностью 10 квт и числом оборотов 300 - 1500 об/мин.

Для снятия слоя топлива, прилипающего к нижнему листу корпуса, к нескольким скребкам по длине цепи приварены рыхлители, которые разрезают прилипший слой топлива на отдельные полоски, чем облегчается снятие его с нижнего листа корпуса питателя.

Топливо, налипающее на цепь, удаляется при помощи встряхивателей, установленных перед звездочками на набегающих ветвях цепи.

Непрерывность поступления топлива из каждого входного патрубка контролируется вертушками, присоединяемыми к сигнальным устройствам. Производительность питателей в процессе работы регулируется автоматически путем изменения числа оборотов электродвигателя и изменением высоты слоя топлива регуляторами слоя с ручным приводом.

Регулятор слоя топлива представляет собой винтовую пару, с помощью которой поднимается или опускается нож, регулирующий высоту слоя топлива на столах корпуса питателя. Питатель с одним входным патрубком имеет один регулятор слоя, питатель с двумя входными патрубками - два регулятора слоя, установленные после каждого входного патрубка.

В верхней части и на торцовых стенках питателя имеются люки для осмотра цепей и быстрой замены нижних листов.

Все разъемные соединения уплотняются листовым (ГОСТ 2850-58) или шнуровым (ГОСТ 1779-55) асбестом. На валы приводной и натяжной станции насажены подшипники качения, которые смонтированы в боковых стенках корпуса. Подшипники защищены от попадания в них пыли и грязи сальниковыми уплотнениями.

Цепи натягиваются при помощи натяжного устройства, состоящего из узла натяжения и направляющих.

Привод питателя состоит из электродвигателя и редуктора, смонтированных на общей раме. К питателям с одним входным патрубком поставляются четырехскоростные электродвигатели переменного тока мощностью 3,0 - 6,5 квт или закрытые электродвигатели постоянного тока мощностью 3,4 квт, к питателям с двумя входными патрубками поставляются закрытые электродвигатели постоянного тока мощностью 4,6 квт. Число оборотов электродвигателей 500/1500 в минуту. Передача движения от редуктора к скребковой цепи питателя с одним входным патрубком осуществляется однорядной втулочно-роликовой цепью, надетой на звездочки, к скребковой цепи питателя с двумя входными патрубками - двухрядной цепью.

Питатели изготовляются левыми и правыми. У левого питателя привод расположен слева, у правого - справа (если смотреть вдоль питателя со стороны, противоположной приводу).

Питатели с расстоянием между центрами валов до 13200 мм включительно, полностью собираются на заводе-изготовителе и обкатываются на испытательном стенде в течение 1 ч. Питатели с расстоянием между центрами валов 23200 мм, поставляемые отдельными узлами, подвергаются проверке после сборки и установки их на месте монтажа.

На видном месте питателя прикрепляется металлическая табличка с указанием: ведомства, завода-изготовителя и адреса, типоразмера питателя, максимальной производительности, заводского номера, года изготовления и номера ТУ или ГОСТа.

II. ПОСТАВКА, ПРИЕМКА И ХРАНЕНИЕ ОБОРУДОВАНИЯ

1. Скребковые питатели угля и торфа поставляются заводом заказчику следующими узлами:

Питатели с расстоянием между центрами вала до 13200 мм включительно:

а) скребковый питатель в сборе;

б) редуктор с рамой привода и опорой под электродвигатель;

в) электродвигатель;

г) отдельно поставляемые детали в ящиках.

Питатели с расстоянием между центрами валов 23200 мм:

а) передняя секция корпуса с натяжной станцией;

б) задняя секция корпуса с приводной станцией;

в) скребковая цепь;

г) редуктор с рамой привода и опорой под электродвигатель;

д) приводная цепь;

е) электродвигатель;

ж) отдельно поставляемые детали в ящиках.

Питатели отправляются заказчику без упаковки. Места открытых разъемов и отверстия входных патрубков должны быть плотно закрыты. Выступающие концы валов и натяжных болтов, а также звездочки смазываются защитной смазкой УН (вазелин технический ГОСТ 782-59) и обвертываются бумагой, подшипники заполняются смазкой УСс (ГОСТ 4366-56). Скребковая цепь отгружается свернутой в бухту.

2. Весовые данные основных узлов питателей приведены в табл. 2.

3. Поступающее оборудование должно разгружаться так, чтобы обеспечивалась его сохранность. Категорически запрещается разгрузка сбрасыванием.

4. В соответствии с «Инструкцией по приемке, проверке, хранению и консервации энергетического оборудования на объектах Министерства строительства электростанций» оборудование питателя может храниться на открытом складе, причем оно должно быть уложено на деревянных подкладках и защищено от попадания влаги; при хранении в южных районах оборудование должно быть защищено от расплавления консервирующей смазки под воздействием солнечных лучей и высокой дневной температуры.

Крепеж и другие мелкие детали необходимо хранить в закрытом складе упакованными в ящики, электродвигатель - на закрытом складе или под навесом.

5. Обработанные поверхности оборудования при разгрузке, погрузке, перемещении и хранении должны предохраняться от механических повреждений (забоин, царапин), а корпус - от перегиба и перекашивания.

6. Заводская консервация при хранении оборудования на складе обеспечивает его сохранность в течение 9 мес., после чего оборудование должно быть подвергнуто контрольному вскрытию и осмотру с последующей консервацией.

В случае попадания влаги на открытые узлы, должен быть произведен внеочередной контрольный осмотр оборудования.

Таблица 2

ВЕСОВЫЕ ДАННЫЕ ПИТАТЕЛЕЙ

а) Питатели с расстоянием между центрами валов до 13200 мм включительно

|

Тип питателя |

Ширина корпуса по внутреннему размеру, мм |

Расстояние между центрами валов, мм |

Вес питателя, кг |

|||

|

скребковый питатель в сборе |

редуктор с рамой привода |

электродвигатель переменного тока |

электродвигатель постоянного тока |

|||

|

СПУ |

500 |

1680 |

1111 |

280 |

205 |

560 |

|

2520 |

1256 |

280 |

205 |

560 |

||

|

4060 |

1559 |

280 |

205 |

560 |

||

|

СПУ-2 |

700 |

1680 |

1214 |

280 |

205 |

560 |

|

2520 |

1470 |

280 |

205 |

560 |

||

|

4060 |

1815 |

280 |

205 |

560 |

||

|

5040 |

2065 |

547 |

560 |

|||

|

7000 |

2515 |

547 |

560 |

|||

|

9800 |

3075 |

547 |

560 |

|||

|

900 и 1100 |

6600 |

5303 |

1554 |

660 - 850 |

||

|

8600 |

6768 |

1554 |

660 - 850 |

|||

|

10800 |

7266 |

1554 |

660 - 850 |

|||

|

11600 |

7513 |

1554 |

660 - 850 |

|||

|

12000 |

7908 |

1554 |

660 - 850 |

|||

|

12600 |

7971 |

1554 |

660 - 850 |

|||

|

13200 |

8113 |

1554 |

660 - 850 |

|||

|

СПТ |

700 |

2520 |

1509 |

547 |

560 |

|

|

1000 |

8120 |

3622 |

547 |

560 |

||

б) Питатели с расстоянием между центрами валов 23200 мм

|

Ширина корпуса по внутреннему размеру, мм |

Расстояние между центрами валов, мм |

В том числе, кг |

|||||

|

корпус с натяжной частью |

корпус с приводной частью |

скребковая цепь |

редуктор с рамой привода |

электродвигатель |

|||

|

СПУ2 |

900 |

23200 |

5210 |

3460 |

3386 |

2223 |

660 - 850 |

7. Контрольный осмотр и консервацию оборудования, хранящегося на открытом складе, можно производить при температуре окружающего воздуха не ниже +5 °С, причем на вскрываемое оборудование не должны попадать атмосферные осадки.

8. При контрольных осмотрах, а также в случае повреждения защитного покрытия (стирание густой смазки, растрескивание и отслаивание пленки лака или краски) поверхность детали промывают бензином Б-70 или Уайт-спирит, насухо протирают чистой тканью, тщательно осматривают и наносят на нее соответствующее консервирующее покрытие.

9. При нанесении антикоррозийных покрытий ввиду легкой их воспламеняемости следует пользоваться только электрическим освещением. На расстоянии 2,5 м от места окраски деталей пульверизатором необходимо ставить ограждения, препятствующие доступу посторонних лиц.

10. До начала монтажных работ должна быть произведена приемка оборудования, для чего следует проверить соответствие номенклатуры и количества мест отправочным документам; соответствие поставляемого оборудования установочным и заводским чертежам, заводским паспортам, маркировкам, а также техническим условиям на поставку оборудования.

Для выявления внешних повреждений и дефектов необходимо также произвести наружный осмотр оборудования.

Результаты осмотра должны быть оформлены актом (см. приложение 2 СНиП III-Г.10-62. Технологическое оборудование. Общие правила организации и производства монтажных работ. Приемка в эксплуатацию).

III. МОНТАЖ АГРЕГАТА

Подготовка к монтажу

11. К началу монтажа рабочее место должно быть приведено в соответствие с правилами техники безопасности, а именно:

площадка вокруг места установки питателя должна быть очищена от остатков строительных материалов и мусора, а лишние такелажные механизмы убраны;

междуэтажные перекрытия, граничащие с рабочим местом, а также лестницы между ними следует заделать или оградить надежными перилами с бортовыми досками;

рабочее место должно быть хорошо освещено и обеспечено точками для подключения низковольтных ламп.

12. До начала монтажных работ необходимо подготовить приспособления и слесарный инструмент. Все такелажные механизмы и приспособления, определенные проектом производства работ, должны быть испытаны.

13. Строповку корпуса питателя для его подъема и перемещения следует производить за рымы или крюки, приваренные к боковым сторонам корпуса.

Строповку редуктора для подъема следует производить за специальные приливы корпуса, расположенные ниже горизонтального разъема. Запрещается поднимать редуктор за рым-болты крышки корпуса.

Стропы перед применением должны быть тщательно осмотрены. Тросы и канаты с надорванными проволоками и прядями должны быть отбракованы в соответствии с нормами Госгортехнадзора.

14. Оборудование, подвешиваемое к крюку подъемного механизма, необходимо надежно и прочно застроповать, стропы должны обеспечивать устойчивость оборудования во время подъема и перемещения; на острых ребрах под стропы должны быть подложены подкладки для предохранения от перегибов и перетирания; расстроповку следует производить после установки оборудования на место.

15. Строповка оборудования за валы и полумуфты запрещается. При отсутствии специальных приспособлений: рымов, проушин, крюков - строповка должна производиться за основные базовые детали (корпуса, рамы, станины).

16. Монтажный персонал должен заблаговременно ознакомиться с установочными чертежами, паспортами и чертежами оборудования, формулярами и настоящей инструкцией.

Установка питателя

17. Питатели устанавливаются на перекрытии, расположенном между отметками бункера сырого угля и мельницей, в соответствии с проектом. Перед установкой должны быть подготовлены и очищены места для установки подкладок под раму питателя.

Подкладки должны быть сильными, ровными, без заусенцев и забоин и устанавливаться пакетом (не более 3 подкладок в пакете). Рекомендуется установка питателей на парных клиновых подкладках.

18. При монтаже питателей с расстоянием между центрами валов 23200 мм стыкуемые приводная и натяжная части питателя должны быть подогнаны в плане и по высоте. Стыки свариваются электросваркой электродом Э-42 и зачищаются согласно чертежу.

19. Установка и выверка питателей должны быть выполнены с соблюдением следующих допусков: отклонение фактического положения осей от проектных в горизонтальной и вертикальной плоскостях не должно превышать ±5 мм, отклонение от горизонтального положения - 1 мм на 1 пог. м, но не более 3 мм на всю длину питателя. Размещение питателя в плане выверяется стальной рулеткой, положение по высоте и горизонтальное положение - гидравлическим уровнем или нивелиром.

20. Узлы и детали питателя должны быть очищены от консервирующих защитных смазок и вытерты досуха чистой ветошью; необходимо проверить состояние скребковой цепи, приводной и натяжной станций, регулятора слоя, редуктора, корпуса питателя и соединительной муфты.

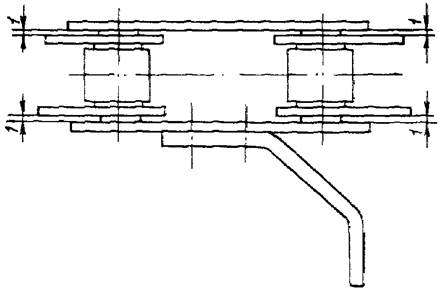

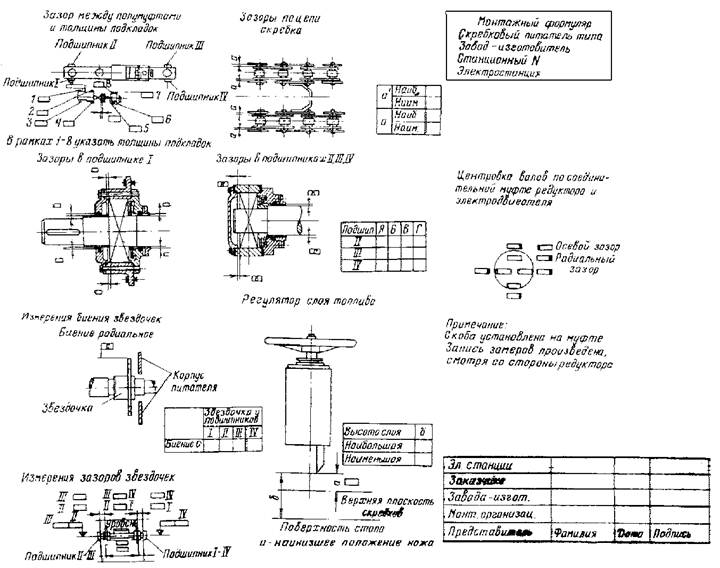

21. Состояние скребковой цепи должно удовлетворять следующим требованиям: цепь должна иметь свободную подвижность в шарнирных соединениях и вращаться без задевания, скребки надежно закреплены, под гайки крепления скребков к звеньям цепи должны быть установлены пружинные шайбы (гровера); зазоры между наружными и внутренними звеньями цепи должны быть по 1 мм с каждой стороны (рис. 3); звездочки, на которые надеваются цепи, должны быть в хорошем состоянии.

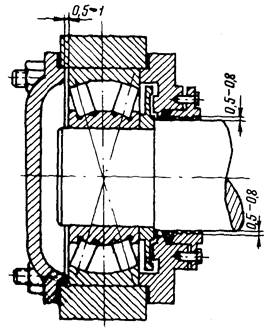

22. Подшипники качения питателей должны отвечать следующим требованиям: на поверхности подшипников не должно быть ржавчины, рисок, забоин, трещин; отверстия для смазки подшипников не должны быть засорены. Суммарные осевые зазоры между наружной обоймой и крышками подшипников должны быть равны 0,5 - 1 мм (рис. 4), радиальные зазоры в крышках подшипников в местах прохода вала - 0,5 - 0,8 мм. Места прохода вала через крышки подшипников следует уплотнить набивкой из технического войлока.

Рис. 3. Зазоры между звеньями скребковой цепи

Подшипники качения необходимо заполнить на 2/3 внутреннего объема смазкой УС-3 (солидол жировой Т) ГОСТ 1033-51 или смазкой 1-13 жировая ГОСТ 1631-61, а для районов с тропическим климатом ЦИАТИМ-202 ТУ-517-51 или ЦИАТИМ-203 ГОСТ 8773-58.

Если при ревизии или опробовании в подшипниках качения будут выявлены дефекты, при которых они окажутся непригодными к работе, подшипники следует заменить. Перечень подшипников качения валов питателей и редукторов приведен в прил. 1.

23. В питателях, поставляемых в сборе, а также при сборке питателя типа СПУ-900´23200 необходимо отрегулировать натяжение скребковой цепи таким образом, чтобы после ее подъема приводными звездочками она не провисла и не задевала о направляющие, по которым перемещается скребковая цепь.

24. Нож регулятора слоя топлива должен передвигаться плавно, без заеданий как вверх, так и вниз.

Зазор между ножом регулятора слоя топлива и верхней плоскостью скребков должен быть не менее 10 мм.

25. Течку сырого угля следует подсоединять к входному патрубку так, чтобы нагрузка от нее не передавалась на питатель. Для этого течка должна иметь свои опоры или подвески, а фланцы присоединяться без натяга и перекоса. Фланцевое соединение течки сырого угля и входного патрубка должно уплотняться асбестовой прокладкой.

26. Сводная таблица величин зазоров и допусков при монтаже питателей дана в прил. 2.

Все установочные зазоры и размеры, полученные при монтаже питателя, должны быть занесены в монтажный формуляр (см. прил. 3).

Установка привода

27. Редуктор в сборе с рамой привода и опорой под электродвигатель устанавливается по отношению к питателю в соответствии с размерами, указанными в компоновочных чертежах питателей (см. рис. 1 и 2), причем отклонение осей звездочек цепной передачи от редуктора к питателю не должно превышать 0,5 мм. Для определения этого размера необходимо натянуть струну по обработанной плоскости обода звездочки питателя, к которой должна прилегать также обработанная плоскость обода звездочки редуктора.

28. Ведомая звездочка надевается на вал приводной станции по скользящей посадке, и положение ее на валу фиксируется концевой шайбой. Натяжение приводной цепи должно быть таким, чтобы провисание цепи на сбегающей части не превышало 50 мм.

29. При установке и центровке электродвигателя под его лапы следует уложить подкладки толщиной 3 - 5 мм для возможности перецентровки электродвигателя (в случае его замены) в процессе эксплуатации.

30. При монтаже питателя редуктор разбираться не должен. Однако при обнаружении дефектов в работе редуктор следует разобрать и тщательно осмотреть червячную пару, цилиндрические шестерни и подшипники. Рабочая поверхность зубьев не должна иметь грубых рисок, поражения коррозией и трещин; острые кромки вершин зубьев должны быть закруглены, а кромки торцов иметь фаски. Минимально гарантированные боковые зазоры зубчатых и червячных передач приведены ниже:

|

Тип редуктора |

Минимально гарантированные боковые зазоры, мк |

|

РЧЦ-2 |

|

|

зубчатая шестерня |

210 |

|

червячная пара |

130 |

|

Унифицированный |

190 |

|

РЧЦ-4 |

|

|

зубчатая шестерня |

340 |

|

червячная пара |

190 |

31. Проверка бокового зазора производится щупом или оттиском свинцовой проволоки. Зацепление зубьев проверяется по краске или металлическому блеску. Зацепление считается удовлетворительным, если отпечаток покрывает рабочую поверхность зубьев отдельными участками, составляющими в сумме не менее 60 % по высоте и 50 % по длине. При сборке редуктора плоскости его разъема должны смазываться бакелитовым лаком.

Корпус редуктора следует заполнить индустриальным маслом 45 (машинное С ГОСТ 1707-51).

32. Вал электродвигателя с червячным валом редуктора соединяется или втулочно-пальцевой муфтой с зубчатыми предохранительными полумуфтами и пружиной (рис. 5), которые срабатывают при перегрузке скребковой цепи или втулочно-пальцевой муфтой со штифтами, которые также срезаются при перегрузке скребковой цепи.

33. При осмотре полумуфт следует проверить состояние отверстий для соединительных пальцев, распорных втулок и резиновых колец - все они должны отвечать требованиям технических условий ГОСТ 2229-55. Поверхности отверстий для соединительных пальцев не должны иметь дефектов в виде раковин и забоин. Комплект упругих втулок на муфту должен быть набран из резиновых колец, отличающихся по наружному диаметру не более чем на минус 0,15 мм, а отклонение диаметра каждого кольца допускается равным 0,3 мм. Резиновые кольца, надетые на соединительные пальцы, должны быть обжаты до отказа (вращение вокруг пальца не допускается) и входить в отверстие полумуфты свободно с зазором 1,5 - 2,0 мм на диаметр; палец должен входить металлической частью в отверстие ведущей полумуфты плотно от руки. Необходимо убедиться, что центры отверстий ведущей и ведомой полумуфт как для вала, так и для соединительных пальцев совпадают. Для проверки совпадения пальцевых отверстий в два отверстия вставляются металлические пробки и затягиваются гайками, а третьей пробкой проверяют поочередно остальные отверстия.

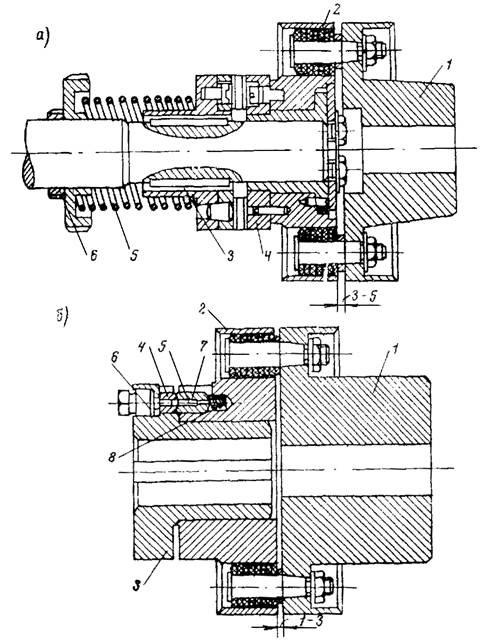

Рис. 5. Соединительные муфты

а) с зубчатыми полумуфтами:

1 - полумуфта электродвигателя; 2 - полумуфта редуктора; 3 - зубатая полумуфта; 4 - зубчатая тарелка; 5 - пружина; 6 - натяжная гайка.

б) со срезными штифтами:

1 - полумуфта электродвигателя; 2 - полумуфта редуктора; 3 - втулка переходная; 4 - 5 - втулки; 6 - пробка; 7 - штифт; 8 - пружина.

Смещение отверстий для пальцев по окружности и шагу не должно быть более ±0,2 мм; необходимо проверить состояние и прилегание зубьев зубчатой полумуфты и тарелки.

34. Электродвигатель устанавливается на свою опору и прицентровывается к редуктору. Предварительная центровка должна производиться по полумуфтам при помощи линейки и щупа с точностью до 0,3 мм, после чего необходимо разметить и просверлить отверстия в опорной раме для крепления электродвигателя. Зазор между торцами полумуфт при роторе электродвигателя, сдвинутом в сторону редуктора, должен быть для зубчатых полумуфт 3 - 5 мм, а для муфт со штифтами 1 - 3 мм.

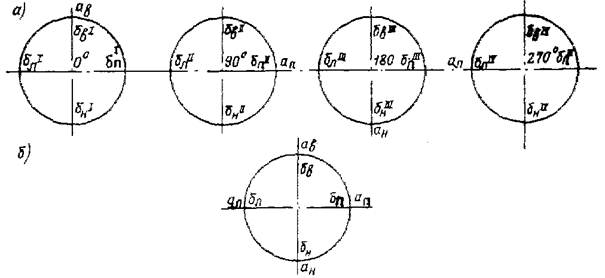

35. Окончательная центровка должна производиться при помощи центровочных скоб. Так как полумуфта редуктора насажена на вал по ходовой посадке, скобу для центровки следует крепить не к полумуфте редуктора, а к зубчатой полумуфте или к валу червяка (рис. 6).

Рис. 6. Крепление центровочных скоб на полумуфтах

Для удобства замера и подсчета первоначальный радиальный зазор между винтами должен быть установлен в пределах 0,5 - 1,0 мм. При повороте редуктора и электродвигателя на 360° скобы не должны задевать одна другую. Скобы должны быть надежно закреплены на полумуфтах, иметь достаточную жесткость и не пружинить при замерах.

36. Измерение зазоров при центровке по полумуфтам следует производить с соблюдением следующих условий: монтажные метки на полумуфтах должны совмещаться; полумуфты электродвигателя и редуктора должны поворачиваться одновременно, что исключает влияние биения полумуфт.

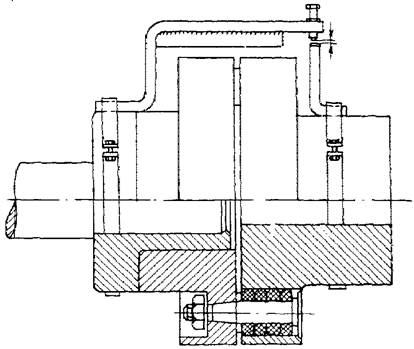

37. Измерения радиальных и осевых зазоров при центровке производятся при исходном положении 0° и при последующих одновременных поворотах вала редуктора и электродвигателя на 90°, 180° и 270° в направлении вращения червячного вала редуктора.

Для контроля правильности измерения следует после четырех замеров вновь установить полумуфты в первоначальное положение (0°). Результаты повторных измерений в этом положении должны совпадать с первоначальными. Если данные контрольного замера не совпадут с первоначальными, следует найти причину отклонения и устранить ее.

Правильность измерений может быть проверена путем сопоставления сумм результатов измерений, полученных с противоположных сторон муфты. Суммы должны быть равны между собой. Неравенство сумм противоположных зазоров не должно превышать 0,02 мм. При неравенстве сумм, превышающем 0,02 мм, необходимо определить и устранить причину неточности измерений и повторить замеры зазоров во всех положениях.

38. В процессе центровки при каждом положении полумуфт производится один замер радиального зазора и четыре замера осевых зазоров между торцами полумуфт. Для осевых замеров дополнительно к щупу следует применять калиброванную пластинку толщиной 2 мм. Результаты измерений заносятся на круговую диаграмму в порядке, указанном на рис. 7. Такой порядок записи принимается условно, если смотреть на торец полумуфты электродвигателя со стороны редуктора.

При измерениях щупом пластины его следует заводить с легким усилием. Для получения более правильных результатов измерения должны производиться одним лицом.

39. По результатам записей в круговой диаграмме определяется степень точности центровки. Если радиальный зазор между центровочными скобами в положении 0° равен зазору в положении 180°, а радиальный зазор в положении 90° равен зазору в положении 270° и аналогичное равенство существует так же между соответствующими осевыми зазорами, то центровка произведена правильно.

Для лучшего сопоставления результатов центровки оставляют приведенную диаграмму результатов замеров, в которой минимальный зазор приводится к нулю, т.е. из всех зазоров вычитается минимальный.

Рис. 7. Круговая диаграмма центровки

а - записи замеров; б - результирующая диаграмма.

40. Центровку следует считать удовлетворительной, если в приведенной диаграмме разница величин зазоров по взаимно-перпендикулярным диаметрам не будет превышать 0,05 - 0,08 мм. В случае превышения приведенных допусков необходимо произвести перемещение электродвигателя в соответствии с полученными при центровке данными.

41. После каждого перемещения электродвигателя до измерения зазоров болты крепления его к опорной раме должны быть туго затянуты.

42. После окончания центровки необходимо зафиксировать положение электродвигателя и редуктора на рамах установкой контрольных шпилек (конических штифтов) на двух диагонально расположенных лапах электродвигателя и корпуса редуктора. Также следует зафиксировать положение рамы привода на нижней раме, опорных балках или листе (в зависимости от способа установки).

Для фиксации положения звездочки на валу редуктора следует через отверстие звездочки, в которой завернут фиксирующий болт, на монтаже просверлить отверстие в теле вала Æ 12,5 мм глубиной 8 мм у редуктора РЧЦ-2 и глубиной 5 мм у унифицированных редукторов. Положение звездочки на валу редуктора РЧЦ-4 фиксируется концевой шайбой.

Соединительная муфта и выступающие концы валов должны быть защищены предохранительным кожухом.

43. По окончании установки и выверки питателя и привода следует произвести прихватку прокладок между собой в пакет, последний приварить к металлическим деталям перекрытия и рамам, а затем выполнить подливку рам.

Подливаемые поверхности должны быть предварительно очищены от мусора, масляных пятен, бетонные поверхности насечены и смочены водой. Подливка должна выполняться без перерыва с заполнением бетоном подливаемых участков до уровня, указанного в чертежах.

IV. СДАЧА И ПРИЁМКА СМОНТИРОВАННОГО ОБОРУДОВАНИЯ

Подготовка к пуску

44. К опробованию питателя можно приступить только по окончании всех монтажных и строительных работ. Площадка вокруг питателя должна быть очищена от мусора и посторонних предметов.

45. Корпус питателя типа СПУ2-900 и 1100 проверяется на герметичность давлением воздуха от вентилятора. Рекомендуется отглушить корпус питателя шибером от бункера сырого угля, а мельницу - от пылевого тракта, включить в работу дутьевые вентиляторы и подать воздух в корпус питателя через мельницу. Для определения мест утечек воздуха необходимо во всас вентилятора подать молотый мел или охру.

46. Перед пуском следует вскрыть люки корпуса питателя и убедиться в том, что внутри питателя нет посторонних предметов, что натяжение скребковой цепи соответствует указаниям п. 23 и встряхиватели установлены по ходу движения цепи.

47. При подготовке к пуску проверяется наличие масла в корпусе редуктора и смазки в корпусах подшипников. Следует также проверить работу регуляторов слоя топлива, провести их полный подъем и опускание. Наибольшая и наименьшая высота слоя для питателей составляет, мм:

наибольшая наименьшая

СПУ 150 70

СПУ2 150´2 100´2

СПТ 250 90

48. На период осмотра и опробования питателя необходимо надежно перекрыть течку угля от питателя к мельнице или прекратить доступ людей в ее корпус.

49. Необходимо проверить исправность аварийного выключения электродвигателя (стоп-кнопку), а также наименьший зазор между ножом регулятора слоя и скребковой цепью.

50. Следует промыть приводную цепь бензином Б-70 или уайт-спирит и смазать ее горячей графитной смазкой. В состав смазки входят 95 % универсальной синтетической тугоплавкой смазки - УТс, ГОСТ 5703-51 и 5 % графитового порошка.

Опробование на холостом ходу

51. Перед опробованием питателя на холостом ходу шиберы на выдаче и подаче угля и торфа должны быть закрыты. На соединительную муфту и приводную цепь должны быть надеты и закреплены защитные кожухи.

52. В первую очередь необходимо проверить направление вращения электродвигателя и опробовать его в работе без редуктора, а затем с редуктором, причем надо проверить регулирование числа оборотов. При опробовании электродвигатель и редуктор должны работать спокойно, нагрев подшипников допускается в пределах 35 - 40 °С выше температуры окружающей среды, но не более 70 °С. Температура масла в корпусе редуктора не должна превышать 60 °С.

Обкатка электродвигателя продолжается до тех пор, пока не установится нормальная температура подшипников, но не менее 2 ч. Опробование электродвигателя совместно с редуктором длится 3 - 4 ч. Полумуфты электродвигателя и редуктора можно соединить только после отключения напряжения и принятия мер, препятствующих ошибочной подаче его к электродвигателю. При соединении полумуфт все гайки на пальцах должны быть зашплинтованы.

53. При установленных соединительных пальцах на полумуфтах и собранной электрической схеме питания производство каких-либо ремонтных и наладочных работ по питателю категорически запрещается.

54. При удовлетворительных результатах опробования электродвигателя и редуктора следует надеть на звездочки цепь наружной пары и провести опробование питателя на холостом ходу в течение 1 ч. В случае неравномерности движения цепей (заторов, рывков) необходимо обследовать тракт и устранить причину заедания.

Работа питателя на холостом ходу считается нормальной, если не наблюдаются заедания, задевания или удары в движущихся частях, ненормальный шум в шестернях редуктора, течи масла из подшипников и редуктора.

55. Если при работе редуктора подшипники нагреваются выше 70 °С, а масло в его корпусе выше 60 °С, следует выключить электродвигатель, снять с него напряжение в соответствии с п. 52 и произвести ревизию редуктора.

56. Следует проверить работу цепи и в случае необходимости подтянуть цепь так, чтобы она была эластичной.

57. При работе электродвигателя вхолостую и под нагрузкой вибрация его подшипников не должна превышать 0,10 мм, подшипников питателя - 0,12 мм, редуктора - 0,05 мм.

58. При опробовании электродвигателя с редуктором зубчатая муфта сцепления на червячном валу редуктора должна быть отрегулирована так, чтобы при перегрузках питателя зубчатая муфта срабатывала и питатель останавливался. Регулировку производить путем создания сопротивления движению скребковой цепи при помощи деревянных брусков. Величина затяжки пружины соединительной муфты должна быть такой, чтобы при перегрузке электродвигателя более чем на 10 % произошло проворачивание ведущей зубчатой полумуфты относительно ведомой.

При муфте со штифтами (без зубчатых муфт) следует проверить работу питателя на срез штифтов с подбором необходимого диаметра штифта на срез. Срез штифтов должен происходить при перегрузке электродвигателя более чем на 10 %.

59. При обнаружении ненормальностей в работе питателя на холостом ходу их следует устранить до опробования под нагрузкой.

Опробование под нагрузкой

60. При удовлетворительных результатах опробования питателя на холостом ходу следует приступить к опробованию его под нагрузкой в эксплуатационных условиях продолжительностью 4 ч. В начале опробования электродвигатель должен быть включен на минимальную скорость, причем толщина слоя топлива должна быть также минимальной. Размер кусков угля, поступающего в питатель, не должен превышать 25 мм.

61. Нагрузку питателя следует постепенно повышать до максимальной, что достигается за счет увеличения числа оборотов электродвигателя и подъема ножа регулятора слоя.

62. При опробовании под нагрузкой следует периодически проверять состояние смазки и температуру подшипников, наличие масла в редукторе, при необходимости добавлять его, смазывать цепь наружной передачи привода. Следует также проверять плотность корпуса питателя во всех болтовых и сварных соединениях.

Остановка питателя

63. Для остановки питателя необходимо:

отсечь шибером топливо, поступающее в питатель;

выработать оставшееся в питателе топливо;

выключить электродвигатель.

Отчетная документация при сдаче работ

64. Монтажная организация должна передать дирекции электростанции следующую техническую документацию:

акт готовности опорных конструкций к монтажу питателей;

акт на приемку оборудования питателей в монтаж;

акт испытания питателей вхолостую и под нагрузкой;

монтажные формуляры;

исполнительный чертеж установки оборудования питателей.

Приложение 1

Перечень подшипников качения

|

Тип питателя или редуктора |

Наименование узла или детали |

Подшипники |

|||

|

тип и ГОСТ |

№ |

размер |

количество |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

СПУ 500 |

Передний и задний валы |

Радиальные сферические двухрядные шарикоподшипники, ГОСТ 5720-51 |

1316 |

80´170´39 |

4 |

|

СПУ 700 |

-"- |

-"- |

1316 |

80´170´39 |

4 |

|

СПТ 700 и СПТ 1000 |

|||||

|

СПУ 900 |

-"- |

Сферические двухрядные роликоподшипники радиальные, ГОСТ 5721-57 |

3624 |

120´260´86 |

4 |

|

Редуктор РЧЦ-2 |

Червячное колесо |

Радиальные однорядные шарикоподшипники, ГОСТ 8338-57 |

309 |

45´100´25 |

2 |

|

Вал червячный |

Конические роликоподшипники, ГОСТ 333-59 |

7608 |

40´90´35,5 |

2 |

|

|

Зубчатое колесо |

Радиальные однорядные шарикоподшипники, ГОСТ 8338-57 |

315 |

75´160´37 |

2 |

|

|

Редуктор РЧЦ-4 |

Червячное колесо |

-"- |

317 |

85´180´41 |

2 |

|

Вал червячный |

Радиальные однорядные шарикоподшипники, ГОСТ 8338-57 |

315 |

75´160´37 |

2 |

|

|

Вал червячный |

Упорные шарикоподшипники, ГОСТ 6874-54 |

8315 |

75´135´44 |

2 |

|

|

Зубчатое колесо |

Радиальные однорядные шарикоподшипники, ГОСТ 8338-57 |

326 |

130´280´58 |

2 |

|

|

Червячное колесо |

Конические роликоподшипники, ГОСТ 333-59 |

7515 |

80´140´35,5 |

2 |

|

|

Редуктор унифицированный |

Вал червячный |

-"- |

7613 |

65´140´51,5 |

2 |

Приложение 2

СВОДНАЯ

ТАБЛИЦА

величин зазоров и допусков при монтаже скребковых питателей угля и торфа

|

Описание допуска или зазора |

Величина допуска или зазора, мм |

|

1 |

2 |

|

Установка питателя |

|

|

Отклонение фактического положения осей от проектных в горизонтальной и вертикальной плоскостях |

±5 |

|

Отклонение от горизонтального положения: |

|

|

на 1 пог. м |

1,0 |

|

на всю длину |

не более 3,0 |

|

Цепь скребковая |

|

|

Зазоры между наружными и внутренними звеньями цепи с каждой стороны |

1,0 |

|

Подшипники |

|

|

Осевые зазоры в опорных подшипниках между наружной обоймой и крышками с каждой стороны |

1,5 - 2,0 |

|

Радиальные зазоры в местах прохода вала через крышки подшипников или крышку сальника |

0,5 ¸ 0,8 |

|

Регулятор слоя топлива |

|

|

Зазор между регулятором слоя топлива и верхней плоскостью скребков |

не менее 15 - 20 |

|

Высота слоя топлива для питателей: |

|

|

СПУ: |

|

|

наибольшая |

150 |

|

наименьшая |

70 |

|

СПУ2: |

|

|

наибольшая |

150´2 |

|

наименьшая |

100´2 |

|

СПТ: |

|

|

наибольшая |

250 |

|

наименьшая |

90 |

|

Установка привода |

|

|

Отклонение осей звездочек цепной передачи от редуктора к питателю |

не более 0,5 |

|

Расстояние между торцами полумуфт при сдвинутых роторах: |

|

|

для муфт с пружиной |

3 - 5 |

|

для муфты со штифтами |

1 - 3 |

|

Разность между замерами осевых или радиальных зазоров при центровке |

0,05 - 0,08 |

|

Допуск на наружный диаметр резиновых колец пальцев соединительной муфты |

0,15 |

|

Разность между наружными диаметрами резиновых колец для данного пальца |

-0,3 |

|

Диаметральный зазор между наружной поверхностью резиновых колец и отверстием полумуфты |

1,5 - 2,0 |

|

Допустимая вибрация подшипников: |

|

|

электродвигателя |

не более 0,10 |

|

питателя |

не более 0,12 |

|

редуктора |

не более 0,05 |

|

Редуктор (замеряется при разборке) |

|

|

Поверхность соприкосновения зубьев цилиндрической пары, % |

|

|

по длине |

не менее 50 |

|

по высоте |

-"- 60 |

|

Минимальные гарантированные боковые зазоры зубчатых и червячных передач: |

|

|

для редуктора типа РЧЦ-2 |

|

|

зубчатая шестерня |

210 |

|

червячная пара |

130 |

|

для унифицированного редуктора |

190 |

|

для редуктора типа РЧЦ-4 |

|

|

зубчатая шестерня |

340 |

|

червячная пара |

190 |