II. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ РЕГЕНЕРАТИВНЫХ ВОЗДУХОПОДОГРЕВАТЕЛЕЙ

Регенеративный воздухоподогреватель состоит из следующих основных узлов: ротора, кожуха с несущим каркасом или корпуса, верхней и нижней крышек с уплотнениями и газовоздушными патрубками, привода, подъемного устройства ротора, системы смазки и охлаждения, механизма обдувки и промывки ротора, системы пожаротушения.

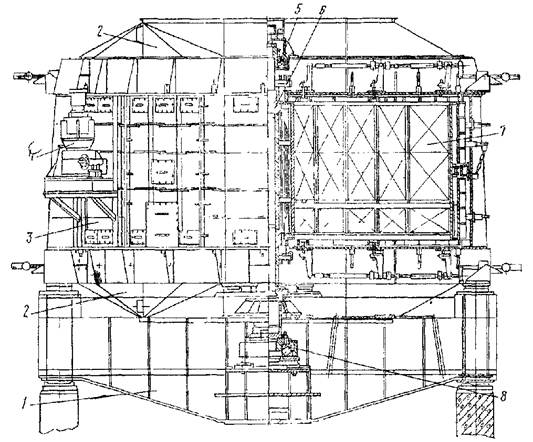

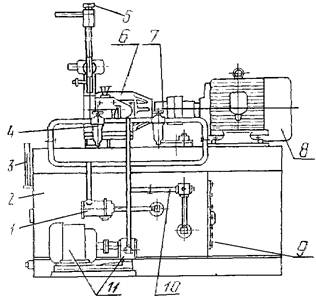

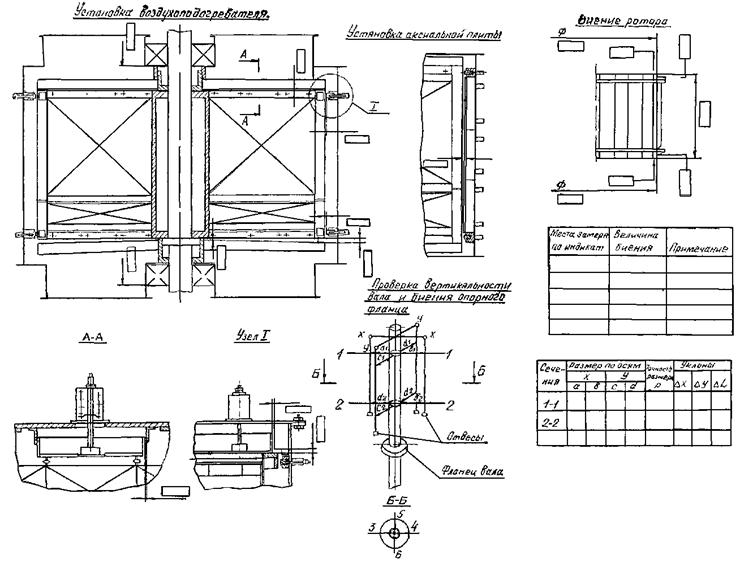

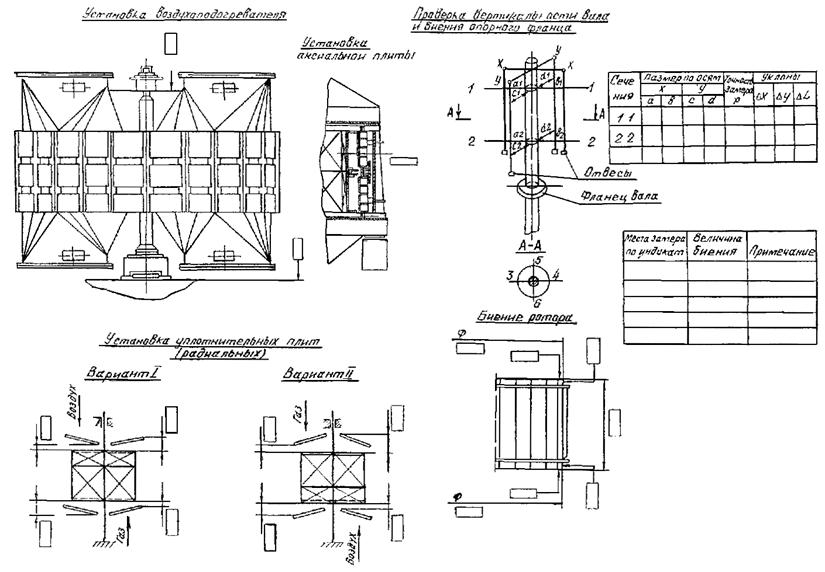

Общие виды воздухоподогревателей приведены на рис. 1 и 2.

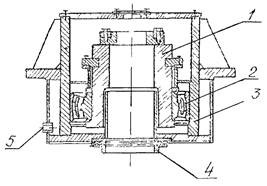

Рис. 1. Воздухоподогреватель ТКЗ:

1 - балка опорная; 2 - крышка корпуса; 3 - корпус; 4 - привод; 5 - опора верхняя; 6 - вал ротора; 7 - ротор; 8 - опора нижняя

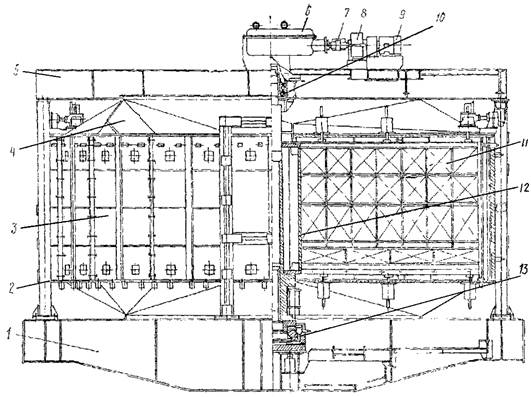

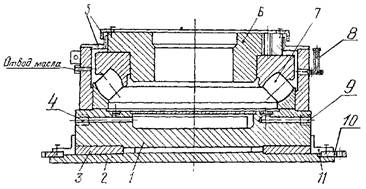

Рис. 2. Воздухоподогреватель ЗиО:

1 - балка нижняя; 2 - стойка; 3 - кожух; 4 - крышка кожуха; 5 - балка верхняя; 6 - редуктор конический; 7 - муфта дробевая; 8 - редуктор; 9 - двигатель; 10 - опора верхняя; 11 - ротор; 12 - вал ротора; 13 - опора нижняя

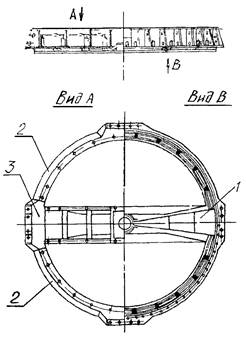

II.1. Ротор

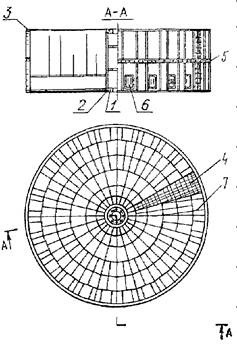

II.1.1. Ротор (рис. 3) регенеративного воздухоподогревателя состоит из обечайки, ступицы и соединяющих их радиальных ребер, разделяющих ротор на секторы. Каждый сектор состоит из нескольких отсеков, куда укладываются секции с нагревательными пакетами.

Для некоторых разновидностей твердого топлива предусмотрено разделение в роторе на первичный и вторичный воздух и газ. В этом случае применяются кольцевые уплотнения, а патрубки выполняются по схеме «патрубок в патрубке».

Рис. 3. Ротор:

1 - ступица; 2 - кольцо; 3 - фланец периферийный; 4 - решетка под холодные пакеты; 5 - цевочный обод; 6 - люк; 7 - решетка под горячие пакеты

II.1.2. Вал ротора состоит из толстостенной трубы с приваренными к ней цапфами, изготовленными из поковок.

В нижней части вала имеются три опорные поверхности в виде фланцев:

верхняя (с отверстиями для болтового соединения с диском ступицы ротора) - для установки ротора;

промежуточная - для фиксации ротора в поднятом положении при ревизии нижней опоры;

нижняя - для установки в упорный роликоподшипник.

II.1.3. В отсеки ротора ярусами устанавливаются нагревательные пакеты, состоящие из профилированных стальных листов, набранных в металлический каркас. По высоте ротор разделен на холодную и горячую части. Холодная располагается со стороны входа в РВП холодного воздуха, горячая - со стороны входа дымовых газов.

Зазоры между нагревательными пакетами и перегородками ротора уплотняются листами дополнительной набивки.

В зависимости от вида топлива применяют холодные пакеты из стальных листов без покрытия или покрытых эмалью.

II.1.4. В средней части обечайки ротора РВП устанавливается на приваренных кронштейнах цевочный обод, состоящий из секторов с приваренными к ним кронштейнами и цевками. Цевки запрессовываются в корпус обода и фиксируются от возможного проворачивания стопорными планками. Цевочный обод допускает свободное температурное расширение ротора.

По вертикали обод фиксируется в верхней и нижней частях кронштейнами, приваренными к обечайке, в пазы которых входят кронштейны обода. Это исключает возможность его проворачивания на роторе.

II.2. Опорная металлоконструкция

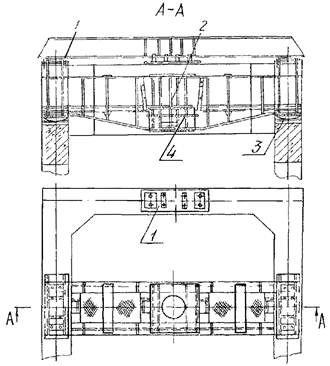

II.2.1. Для восприятия нагрузок от массы РВП и усилий, возникающих от вращения, в конструкциях предусматриваются опорные балки (рис. 4). Эти балки могут опираться на каркас котла, отдельно стоящий каркас РВП или непосредственно на фундамент.

II.2.2. Каркасы регенеративных воздухоподогревателей РВП-41 состоят из несущих колонн, связанных между собой горизонтальными балками и связями. На верхней балке монтируется верхняя подшипниковая опора, на нижней - нижняя опора, колонны каркаса устанавливаются на специальный фундамент.

Рис. 4. Опорная балка:

1 - опора несущих щитов корпуса; 2 - стол для установки нижней опоры; 3 - поворотная опора; 4 - стол для установки подъемных гидродомкратов

II.2.3. Воздухоподогреватели РВП-54 - РВП-98 выполняются с опорными балками, опирающимися на железобетонный фундамент арочного типа. Нагрузку от верхней опоры, газовоздушных патрубков и привода воспринимают и передают на фундамент щиты корпуса, нагрузку от массы ротора - опорная балка. Опорная балка через сферические опоры опирается на железобетонный фундамент, состоит она из двух двутавров переменного сечения, связанных между собой ребрами и накладками. Внутри балки в средней ее части имеются два опорных стола. Нижний стол предназначен для установки гидравлических домкратов при монтаже и демонтаже нижней опоры. На верхнем столе устанавливается нижняя подшипниковая опора ротора. На балке имеется опора для демонтажа подшипника, служащая для фиксации ротора в поднятом положении.

II.2.4. Корпус РВП состоит из верхней и нижней крышек и щитов боковой обшивки, которые крепятся болтами и при помощи электросварки.

II.3. Верхняя и нижняя крышки, уплотнения

II.3.1. Верхняя и нижняя крышки РВП диаметром 4100 - 6800 мм по условиям транспортировки изготовляются из двух половин (каждая), соединяемых болтами (рис. 5).

II.3.2. Крышки остальных типов РВП, поступающие на сборочную площадку, состоят из четырех отдельных блоков и балки в сборе.

Рис. 5. Крышка верхняя:

1 - плита радиальная; 2 - сектор (правый, левый); 3 - балка

II.3.3. Каждая поставляемая крышка РВП (ЗиО) состоит из шести частей: двух крайних, двух средних и двух центральных с секторными плитами.

II.3.4. На крышках имеются патрубки с фланцами для подсоединения газовоздухопроводов.

II.3.5. Для предотвращения присоса воздуха и перетока воздушной среды в газовую устанавливаются периферийные, радиальные, аксиальные, кольцевые и центральные уплотнения:

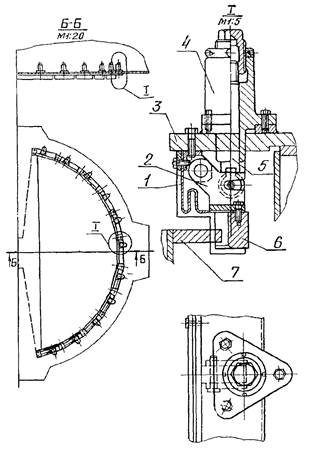

периферийные - для устранения возможных перетечек и присосов воздуха (рис. 6);

радиальные - для разделения газового и воздушного потоков (рис. 7);

аксиальные (РВП-88, РВП-98) - для устранения перетечек воздуха в промежутке между ротором и корпусом (рис. 8);

кольцевые уплотнения устанавливаются в роторах, которые имеют разделение первичного и вторичного воздуха; это делается для устранения перетечек воздуха внутри ротора.

Рис. 6. Периферийное уплотнение:

1 - уплотнительный компенсатор; 2 - подвижный шарнир; 3 - фланец крышки; 4 - колонка тяги; 5 - тяга; 6 - уплотнительная колодка; 7 - фланец ротора

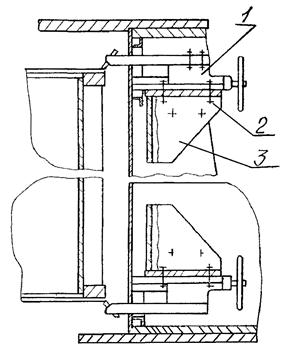

Рис. 7. Плита радиальных уплотнений с регулировочным механизмом и приводом:

1 - балка верхней крышки; 2 - механизм регулировки и подъема плиты радиального уплотнения; 3 - разделительная плита радиального уплотнения; 4 - плита аксиального уплотнения; 5 - ротор; 6 - привод регулировочный

Центральное уплотнение предназначено для устранения присосов воздуха в районе ступицы и вала.

II.3.6. Периферийные уплотнения устанавливаются на крышках корпуса и представляют собой два подвижных пояса, которые набираются из отдельных блоков. Блоки уплотнений состоят из уголков, к которым присоединяются подвижные чугунные колодки, или из чугунных направляющих с подвижными колодками; радиальные уплотнения выполняются горизонтальными плитами с механизмом подъема и прямыми горизонтальными полосами, жестко закрепленными на радиальных перегородках ротора.

Рис. 8. Щит с плитой:

1 - плита аксиальных уплотнений; 2 - щит; 3 - прижимное устройство; 4 - крышка; 5 - уплотнитель; 6 - люк; 7 - устройство для подъема и опускания плиты

В полосах имеются пазы для крепежных болтов. Это позволяет регулировать их установку по высоте.

На крышках РВП устанавливаются по две плиты радиальных уплотнений, которые шарнирно крепятся к балкам. Каждая плита состоит из нескольких частей, соединяющихся шарнирами на промежуточных осях, что позволяет обеспечить излом плит по форме ротора, принимаемой им после тепловых деформаций.

Специальная система крепления крышек к балкам позволяет изменять положение плит в вертикальной плоскости и дает возможность регулировать положение отдельных частей.

Аксиальные уплотнения представляют собой регулируемые вертикальные плиты и вертикальные полосы, жестко закрепляемые на роторе.

Центральное уплотнение устанавливается на балках верхней и нижней крышек и представляет собой обойму, которая при помощи пружинных устройств может перемещаться в вертикальном направлении. К фланцу обоймы крепится кольцо, внутри которого перемещается диск для уплотнения вала.

Кольцевые уплотнения устанавливаются на внутренних полумуфтах крышек и представляют собой блоки из уплотнительных пар. Установка верхних блоков выполняется с зазором, а нижние скользят по внутреннему фланцу ротора.

II.3.7. Уплотнения РВП (ЗиО). Верхние периферийные уплотнения располагаются в горизонтальной плоскости и прикрепляются к верхней части кожуха, а нижние устанавливаются на нижней крышке.

Радиальные уплотнения выполняются в виде стальных полос, приваренных к верхней и нижней кромкам каждого луча ротора и секторных плит, установленных на крышках РВП.

Аксиальные уплотнения выполняются в виде плит, которые могут перемещаться в направляющих относительно боковой поверхности ротора.

II.4. Верхняя и нижняя опоры

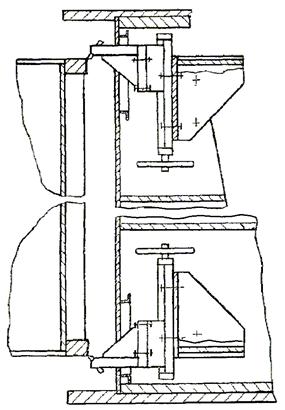

II.4.1. Верхняя опора вала воздухоподогревателя представляет собой направляющую опору, воспринимающую радиальные нагрузки от вращения ротора (рис. 9).

Рис. 9. Опора верхняя:

1 - кольцо; 2 - роликоподшипник; 3 - корпус; 4 - уплотнение; 5 - подвод и отвод охлаждающей воды

Подшипник сочленяется с валом втулкой по плотной посадке и во избежание проворачивания - закрепленной на валу шпонкой.

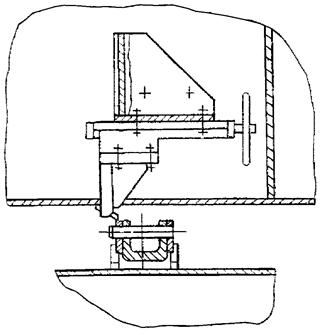

II.4.2. Нижняя опора предназначена для восприятия осевых и радиальных нагрузок соответственно от массы и вращения ротора (рис. 10).

Опора состоит из корпуса, в котором устанавливается упорный роликоподшипник. Подшипник сочленяется с валом втулкой по плотной посадке, закрепленной болтами к нижнему фланцу вала.

II.4.3. Корпуса верхней и нижней опор охлаждаются проточной водой.

Рис. 10. Опора нижняя:

1 - корпус; 2 - плита; 3 - подкладка; 4 - подвод и отвод охлаждающей воды; 5 - уплотнение; 6 - переходная втулка; 7 - роликоподшипник; 8 - маслоуказатель; 9 - подвод и слив масла; 10 - ухо; 11 - направляющий сегмент

II.5. Привод

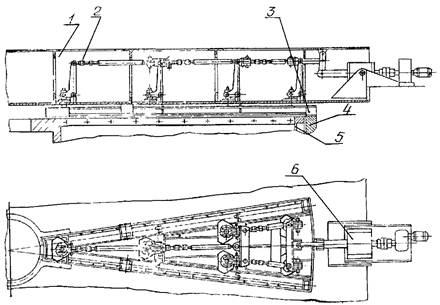

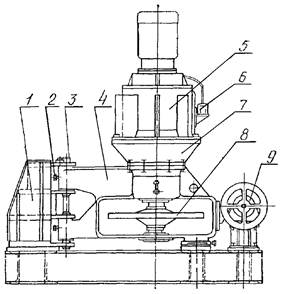

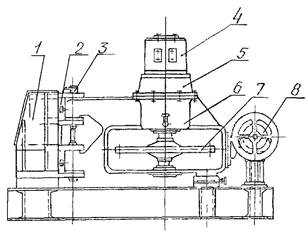

II.5.1. В конструкции РВП предусмотрено два привода, а именно: электромеханический и гидравлический (рис. 11 и 12).

Электромеханический с мотор-редуктором является основным приводом, он предназначен для вращения ротора при номинальных оборотах эксплуатационных режимов РВП. Мотор-редуктор представляет собой блок электродвигателя и планетарного многоступенчатого редуктора. Привод при помощи звездочки входит в зацепление с цевочным ободом, сообщая ротору вращательное движение со скоростью 2 об/мин.

Гидропривод является резервным и предназначен для вращения ротора как при номинальных режимах при выходе из строя электромеханического привода, так и при промывках со скоростью вращения ротора 0,2 об/мин. Гидропривод представляет собой блок гидромотора и одноступенчатого редуктора. Гидроприводом оборудуются воздухоподогреватели типа РВП-88 и РВП-98. Вращение гидромотора осуществляется от специальной маслонасосной станции.

II.5.2. Привод к РВП ЗиО состоит из электродвигателя типа АО-2-71-8, дробевой муфты, цилиндрического редуктора типа ЦДНД-315, соединительного вала и двухступенчатого конического редуктора, который соединен с валом ротора при помощи крестовины. Дробевая муфта обеспечивает плавный без толчков разгон ротора из неподвижного состояния.

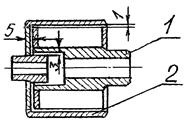

Рис. 11. Электромеханический привод с мотор-редуктором:

1 - рама; 2 - пресс-масленка; 3 - ось; 4 - редуктор; 5 - мотор-редуктор с электродвигателем; 6 - маслонасос; 7 - опора; 8 - звездочка; 9 - амортизатор

Рис. 12. Привод с гидромотором:

1 - рама; 2 - пресс-масленка; 3 - ось; 4 - гидромотор; 5 - опора; 6 - редуктор; 7 - звездочка; 8 - амортизатор

В настоящее время разработан привод РВП с двигателем постоянного тока типа ДП-52, в котором дробевая муфта заменена фрикционной.

II.6. Маслостанция гидропривода

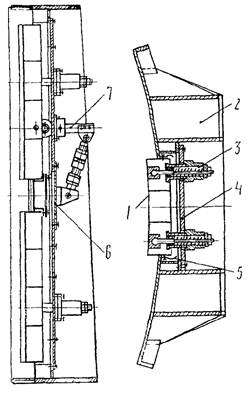

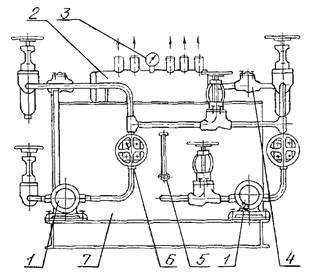

Для обслуживания гидропривода имеется индивидуальная маслостанция (рис. 13), состоящая из основного и вспомогательного насосов, маслопроводов с фильтрами, арматурой и маслобаками.

Рис. 13. Маслонасосная станция гидропривода:

1 - фильтр магнитный; 2 - масляный бак; 3 - маслоуказатель; 4 - фильтр пластинчатый; 5 - клапан обратный; 6 - насос поршневой; 7 - соединительная муфта; 8 - электромотор; 9 - люк; 10 - система трубопроводов; 11 - насос шестеренчатый

Маслостанция обеспечивает подачу масла в гидромотор, приводя его во вращение. Маслобак разделен на два отсека: сливной и всасывающий, которые имеют по одному сливному штуцеру и внутренние сливные и всасывающие маслопроводы. Предусматривается его вентиляция, заправка маслом, контроль за температурой масла, подогрев или охлаждение масла при помощи встроенного змеевика. На верхней плите маслобака устанавливается основной аксиально-поршневой насос Г-13-36А реверсивного типа, соединяющийся с масломагистралью для подачи масла в гидромотор. Производительность насоса регулируется вручную вращением маховика на его корпусе.

Вспомогательный шестеренчатый насос служит для фильтрации масла и имеет в цепи два пластинчатых и один магнитный фильтры. Вспомогательная магистраль имеет трубопровод слива из предохранительного клапана, трубопровод слива отфильтрованного масла и штуцер для манометра.

Контроль давления в масломагистрали осуществляется манометром Ру 60 кгс/см2. Основная магистраль имеет в своей цепи два предохранительных и один обратный клапаны и штуцер для манометра. Один предохранительный клапан вмонтирован в корпус насоса, второй - на нагнетательном маслопроводе. Контроль давления в маслопроводе осуществляется манометром Ру 250 кгс/см2.

После монтажа маслопроводы и баки масла всей маслосистемы гидропривода подвергаются кислотной очистке.

II.7. Подъемное устройство ротора

Для освобождения упорного конического подшипника при его ремонте или ревизии для подъема ротора предусматривается установка от одного до четырех гидравлических домкратов в комплекте с насосными станциями типа НСП-400М или НСР-400М.

II.8. Смазка редукторов и подшипниковых опор

II.8.1. У воздухоподогревателей ЗиО конический редуктор и подшипниковые опоры вала ротора смазываются жидкой смазкой, редуктор типа ЦДНД-315 - маслом минеральным марки «индустриальное 50» (ГОСТ 1707-51).

II.8.2. У воздухоподогревателей ТКЗ редуктор смазывается ингибированным маслом марки НГ-203Б, НГ-203В (ГОСТ 12328-66) или индустриальным маслом М-20 с присадкой 20 % АКОР-1, подшипник нижней опоры смазывается маслом марки МС-20 или МК-22 (ГОСТ 1013-49), а верхней - консистентной смазкой УС-3 (солидол жировой Т) (ГОСТ 1033-73). Смазка подшипника нижней опоры - проточная от специальной маслонасосной станции (рис. 14), смазка редукторов - циркуляционная или ванная.

Рис. 14. Маслонасосная станция опоры:

1 - насос шестеренчатый; 2 - коллектор; 3 - манометр; 4 - клапан обратный; 5 - маслоуказатель; 6 - вентиль запорный; 7 - бак масляный

III. ПОДГОТОВКА К МОНТАЖУ

III.1. Техническая документация

III.1.1. В объем технической документации, необходимой для производства работ по монтажу регенеративных воздухоподогревателей, должны входить: монтажные чертежи, паспорт, отправочные ведомости и акты заводского ОТК на приемку оборудования, инструкция по монтажу и эксплуатации, формуляр с указанием фактических данных, достигнутых на заводе-изготовителе при контрольной сборке, если такая производилась.

III.1.2. Проект производства работ (ППР) на монтаж воздухоподогревателя является составной частью общего ППР на монтаж котла и разрабатывается исходя из конкретных местных условий.

В проекте должны быть приведены перечень монтажных блоков, технологическая последовательность монтажа, схемы монтажа и чертежи приспособлений, а также указаны мероприятия по технике безопасности.

III.2. Поставка, приемка и хранение оборудования

III.2.1. Завод должен поставлять заказчику вращающиеся регенеративные воздухоподогреватели отдельными комплектными узлами в объеме, соответствующем ОСТ 24.030.46.74 «Котлы паровые стационарные. Поставка».

III.2.2. По условиям транспортировки роторы воздухоподогревателей поставляются в разобранном виде, а именно: роторы РВП диаметром 4100 - 6800 мм - двумя частями, роторы остальных типов - четырьмя частями.

III.2.3. Редуктор должен поставляться в собранном виде, прицентрованным к электродвигателю на общей раме. При монтаже редуктор нельзя вскрывать. Наружные концы валов необходимо надежно защищать кожухом.

III.2.4. Все узлы воздухоподогревателя должны быть замаркированными согласно отправочным ведомостям и защищены от коррозии в соответствии с техническими условиями завода-изготовителя.

Упаковка отдельных узлов воздухоподогревателя должна соответствовать техническим условиям и отправочным ведомостям.

III.2.5. Оборудование необходимо укладывать и хранить так, чтобы не допустить механических повреждений и обеспечить возможность его осматривать, перемещать и комплектно выдавать в монтаж. Водяные камеры верхней и нижней опор и маслоохладителей должны быть свободны от воды, а отверстия в них закрыты пробками или заглушками.

Вал должен лежать на деревянных подкладках, подложенных не менее чем в трех местах по его длине.

III.2.6. Оборудование воздухоподогревателя следует хранить следующим образом: каркас, ротор без вала и нагревательных секций, крышки допускается хранить на открытой площадке; вал ротора, набивку, привод, верхнюю и нижнюю опоры - под навесом (укрыть листами мягкой кровли и обшить досками). Подшипники нижних опор должны храниться в соответствии с правилами хранения подшипников качения.

III.2.7. Все открытые места деталей и узлов, прошедших механическую обработку, должны быть покрыты смазкой и защищены от повреждений.

III.2.8. Пакеты набивки, если они не в ящиках, следует уложить на настил из досок высотой 0,5 - 0,7 м от земли и тщательно укрыть их листами мягкой кровли.

III.2.9. При длительном хранении на складе и отсутствии специальных указаний завода-изготовителя все законсервированные детали и узлы оборудования нужно подвергать вскрытию, контрольному осмотру и реконсервации один раз в год при положительной температуре окружающего воздуха. При вскрытии нужно следить, чтобы на оборудование не попали влага, пыль и грязь.

III.2.10. При приемке воздухоподогревателя в монтаж необходимо проверить комплектность и соответствие номенклатуры и количества мест отправочным документам, соответствие доставленного оборудования заводским чертежам, паспортам, маркировке, техническим условиям на поставку оборудования, наличие формуляров и актов заводского испытания, а также произвести наружный осмотр в целях выявления внешних повреждений и дефектов. По результатам осмотра необходимо составить акт по форме № М-25, утвержденной ЦСУ СССР.

III.2.11. Перечень, массовая характеристика и количество поставочных элементов даны в табл. 2.

IV. МОНТАЖ РЕГЕНЕРАТИВНЫХ ВОЗДУХОПОДОГРЕВАТЕЛЕЙ

IV.1. Подготовительные работы

IV.1.1. Перед производством монтажных работ следует проверить фундамент под воздухоподогреватель. Колодцы под фундаментные болты должны быть вертикальными. Допускаемое отклонение отверстий для фундаментных болтов - не более ±5 мм. Сдача-приемка фундамента должна быть подтверждена актом с приложением формуляра.

IV.1.2. У места производства работ необходимо установить сварочное оборудование, верстак с тисками, а также ящик или шкаф, для хранения часто применяемого инструмента и мелких деталей.

IV.1.3. Работы по монтажу воздухоподогревателей должны производиться под руководством квалифицированного мастера.

До начала монтажа мастер должен изучить всю техническую документацию: заводские и монтажные чертежи, паспорт, комплектовочные (отправочные) ведомости, формуляры, технические условия на поставку, инструкции по монтажу, проект производства работ (включая технологические карты).

IV.1.4. В процессе укрупнительной сборки и монтажа оборудование следует очистить от консервирующей смазки, промыть керосином и протереть чистыми тряпками. Расконсервация отдельных узлов воздухоподогревателя должна производиться по мере необходимости на протяжении всего периода монтажа.

IV.1.5. При осмотре оборудования следует убедиться в отсутствии вмятин, неплотностей сварных соединений, надрывов и прочих дефектов, которые должны быть устранены до начала монтажа. Следует проверить плоскости уплотнительных плит верхней и нижней крышек по линейке и при надобности подрихтовать их.

IV.1.6. Необходимо произвести ревизию верхней и нижней подшипниковых опор: очистить подшипники от консервирующей смазки, проверить отсутствие забоин на сепараторе и заеданий в нем роликов, отсутствие трещин и отколотых частей на элементах подшипников.

Нижняя подшипниковая опора поставляется запломбированной. Снятие пломб перед ревизией следует производить в присутствии шеф-инженера завода.

При ревизии верхней подшипниковой опоры следует проверить сочленение подшипников с корпусом, выполняемое заводом по скользящей посадке. После окончания ревизии подшипниковые опоры необходимо собрать, а подшипники смазать. Следует также проверить состояние соединительных муфт, шпонок и канавок для них.

IV.2. Сборка блоков

IV.2.1. Технология сборки и монтажа регенеративных воздухоподогревателей определяется в зависимости от оснащенности монтажной площадки подъемными механизмами и приспособлениями.

Для сборки и укрупнения блоков должна быть подготовлена площадка со стендами, плазами, необходимыми приспособлениями и механизмами.

IV.2.2. Сборку и укрупнение блоков воздухоподогревателя следует производить на основании технологических карт.

IV.2.3. При сборке блоков каркаса необходимо выдержать следующие допуски, мм:

|

Непараллельность продольных элементов блока (колонны и стоек) |

- 1 на 1 м длины, но не более 10 на весь размер |

|

|

Непараллельность горизонтальных элементов (балок и ригелей) |

- не более 5 на весь размер |

|

|

Разность размеров диагоналей рам, образованных вертикальными и горизонтальными элементами блока |

- 1 на 1 м длины, но не более 15 на весь размер |

IV.2.4. Каркас воздухоподогревателя следует собирать в блоки вместе с площадками и лестницами, при этом необходимо обеспечить хорошее качество приварки узлов каркаса.

IV.2.5. Крышки следует собирать в монтажные блоки в зависимости от типа, конструкции РВП и принятой технологии монтажа:

одним монтажным блоком, состоящим из двух полукрышек (РВП-54);

двумя заводскими блоками, раздельно (полукрышки) (РВП-41, РВП-68);

одним блоком, состоящим из двух полукрышек и балки в сборе (РВП-88, РВП-98);

одним монтажным блоком (две полукрышки с валом) (РВП-68).

IV.2.6. В крышках, собираемых из двух половин, необходимо проверить совпадение отверстий под болтовые соединения (РВП-41, РВП-68). Нижние крышки РВП-68 рекомендуется собирать в монтажные блоки совместно с валом (по конструктивным особенностям).

IV.2.7. При сборке полукрышек монтажный блок необходимо жестко раскрепить временными распорками во избежание перекосов при подъеме и транспортировке; разъем полукрышек следует уплотнить асбестовой прокладкой.

IV.2.8. Крышки РВП-54, РВП-88 и РВП-98 следует собирать целиком, при этом в блоки крышек должны включаться патрубки в сборе, периферийные уплотнения и другие детали в соответствии с технологическими картами. Разъемы полукрышек уплотняются асбестовой прокладкой, пропитанной силикатом натрия (жидкое стекло);

IV.2.9. При контрольной сборке крышек необходимо произвести полную контрольную сборку периферийных, радиальных, кольцевых и центральных уплотнений. При этом необходимо выдержать проектные зазоры между сопрягаемыми элементами уплотнений и обеспечить свободный ход подвижных узлов.

IV.2.10. Полукрышки РВП-9,8 (ЗиО) на сборочной площадке укрупняются в монтажные блоки. В состав блока включаются средние и крайние части, которые по разъемам стягиваются болтами и завариваются.

IV.2.11. Поднимать и перемещать отдельные части ротора следует за проушины, приваренные на заводе-изготовителе. При отсутствии заводских проушин их следует предусмотреть в ППР и приварить на монтаже.

IV.2.12. Внутренняя сварка смежных частей заводских блоков ротора РВП-88 и РВП-98 в месте прохода вала чрезвычайно затрудняет посадку собранного ротора на вал при монтаже.

Наличие опорной балки под нижнюю опору вала затрудняет доступ к опорному фланцу вала, на котором закреплен ротор.

Эти особенности конструкции обусловили необходимость произвести сборку монтажного блока, состоящего из вала и центральных заводских частей ротора.

IV.2.13. При сборке роторов с периферийным приводом следует выдержать расстояние между осями цевок сопрягаемых частей ротора в соответствии с данными заводских чертежей.

IV.2.14. При установке на вал редуктора цевочной звездочки, собранной со ступицей, следует выдержать посадку, указанную заводом-изготовителем.

IV.2.15. Если части ротора поставлены с полностью набранными секциями листовой набивки, то перед сборкой необходимо удалить секции, прилегающие к разъемам, замаркировать их и отметить номера на внешней стороне ротора.

IV.3. Монтаж каркаса

IV.3.1. Каркас воздухоподогревателя РВП-41 монтируется аналогично каркасу котла и при его монтаже применяются те же допуски.

В зависимости от местных условий и имеющихся подъемных механизмов при монтаже каркаса должна быть предусмотрена возможность заводки отдельных узлов, которые могут устанавливаться позднее.

IV.3.2. Колонны блоков каркаса или опорные балки устанавливаются на фундамент с применением металлических подкладок толщиной 50 - 60 мм под башмаки колонн или плиты опорных балок.

IV.3.3. Обработанные опорные поверхности головок стоек под верхнюю балку каркаса должны быть параллельны местам для установки нижней балки и перпендикулярны продольной оси стоек; отклонения не должны быть более ±1 мм.

Вертикальность колонн и стоек каркаса необходимо контролировать при помощи отвеса. Опорные места для установки верхних и нижних балок должны быть горизонтальными (проверяется уровнем).

IV.3.4. Правильность установки каркаса следует проверить путем замера диагоналей по низу и верху колонн и по положению опорных и обвязочных балок.

Отклонения основных размеров каркаса при его выверке не должны превышать приведенных ниже величин, мм:

|

Смещение центров башмаков основных колонн каркаса от разбивочных осей фундамента |

- 15 на всю длину |

|

|

Разность размеров диагоналей каркаса в плане, внизу и вверху колонн |

- 1,5 на 1 м длины, но не более 15 на весь размер |

|

|

Отклонение положения верхней и нижней балок от горизонтальной плоскости |

- ±5 на всю длину |

Непосредственно после выверки каркаса необходимо произвести подливку башмаков колонн цементным раствором.

IV.3.5. При монтаже опорных балок РВП-88, РВП-98 (ТКЗ) и РВП-9,8 (ЗиО) отклонение от горизонтали установочных плоскостей под опоры вала ротора не должно превышать 1 мм и 1 м длины.

IV.3.6. При установке верхней и нижней балок необходимо обеспечить параллельность плоскостей и соосность их центральных отверстий для установки вала ротора.

Верхнюю балку можно устанавливать одновременно с валом и ротором или после их установки.

IV.4. Монтаж крышек

IV.4.1. Строповку блоков крышек следует производить за специальные проушины или рымы, приваренные на заводе-изготовителе.

IV.4.2. Нагрузки от газовых и воздушных коробов должны восприниматься опорами, предусмотренными проектом, а тепловые расширения - компенсаторами.

Передача нагрузки от массы газовоздушных коробов на крышки воздухоподогревателя не допускается.

IV.4.3. Конструктивные особенности РВП-41 и РВП-68 обусловили особенности монтажа нижних крышек: раздельно двумя блоками (полукрышками), либо одним блоком - две полукрышки с валом (РВП-68).

В первом случае нижние полукрышки устанавливают на временных креплениях - талрепах к каркасу на 170 - 200 мм ниже проектной отметки с расстоянием между ними не менее 600 - 800 мм.

Во втором случае крышки с валом собирают в монтажный блок, при этом вал поднимается выше проектной отметки на 200 мм, для чего в центре полукрышек устанавливаются четыре подкладки из швеллера № 20 длиной 250 - 300 мм, на которые опирается средний фланец вала. На вал надевается нижнее стяжное кольцо, и полукрышки стягиваются болтами. Затем на высоте 1,5 - 1,7 м от среднего фланца на вал устанавливается хомут из полосы. При помощи трех растяжек из уголка, приваренных к хомуту и фланцу крышки, вал фиксируется в вертикальном положении, после чего собранный блок устанавливается на фундамент в проектное положение.

Верхняя крышка устанавливается на талрепах так, чтобы зазор между уплотнительными плитами и радиальными перегородками составлял 75 мм.

Проверяется соосность крышек с ротором, затем крышки крепятся к корпусу и обвариваются.

IV.4.4. При монтаже РВП-88 (РВП-98) нижнюю крышку необходимо установить на опорную балку в проектное положение. Затем проверить ее соосность с нижней опорой и произвести выверку в горизонтальной плоскости при помощи прокладок, устанавливаемых под опорные плиты.

После окончательной установки крышку закрепляют к опорной балке, а прокладки и опорные плиты сваривают между собой. Выставленная по нивелиру нижняя крышка является надежной базой для «монтажа» всего РВП.

При установке верхней крышки необходимо предварительно проверить расстояние между крышкой и ротором. В случае необходимости кольцевые уплотнения демонтировать и вновь установить после монтажа крышки.

Верхнюю крышку устанавливают на корпус, центруют и закрепляют к щитам корпуса болтами с последующей их обваркой.

IV.4.5. Блоки нижних полукрышек РВП-9,8 ЗиО следует устанавливать на вымостку, сооруженную между нижней балкой каркаса и опорными конструкциями, при этом по высоте относительно нижнего торца ротора полукрышки должны находиться на проектной отметке. При помощи лебедок полукрышки передвигают на свое место относительно ротора и металлоконструкций каркаса, при этом они фланцами патрубков скользят по вымостке.

Устанавливаются средние части крышки с секторными плитами, скрепляются с полукрышками болтами и обвариваются.

На нижнюю балку монтируются упоры с отжимными болтами, которые подпирают нижнюю крышку в четырех точках.

IV.4.6. Блоки верхних полукрышек РВП-9,8 (ЗиО) следует устанавливать на верхний фланец кожуха и временно скреплять болтами. Средние части крышки монтируются с секторными плитами, скрепляются болтами с полукрышками и обвариваются. При помощи подвесок, закрепленных на верхней балке, крышка устанавливается в проектное положение, проверяется ее соосность с ротором, затем верхняя и нижняя крышки привариваются к кожуху.

IV.4.7. При производстве сварочных работ на воздухоподогревателях необходимо надежным заземлением ротора обеспечить сохранность подшипников от контактных напряжений.

Сварочные работы на РВП без надежного его заземления производить запрещается.

IV.4.8. При сварке узлов воздухоподогревателя, особенно ротора и крышек, при температуре ниже чем +5° С необходимо подогревать зону шва и поддерживать в течение всей сварки температуру 150° С.

IV.5. Установка уплотнений конструкции ТКЗ

IV.5.1. На крышках корпуса РВП после предварительной очистки консервации должна производиться контрольная сборка периферийных, радиальных, кольцевых и центральных уплотнений. При этом необходимо выдержать проектные зазоры между сопрягаемыми элементами и обеспечить свободный ход подвижным узлам. После контрольной сборки уплотнения вместе с крышками поступают в монтаж.

IV.5.2. При сборке периферийных уплотнений РВП-88 и РВП-98 допускается на верхних и нижних крышках произвести эллиптическую разделку отверстий под болты креплений клиньев, чтобы при заводке ротора они могли смещаться на 25 - 30 мм (по радиусу крышки).

Установку клиньев в проектное положение следует производить после окончательной проточки фланцев ротора.

IV.5.3. Полосы радиальных уплотнений должны устанавливаться заподлицо с уплотнительными поверхностями фланцев и ступицы ротора, образуя с ними одну горизонтальную плоскость. Допустимое отклонение от горизонтали не должно превышать 1 мм, а зазор в местах примыкания к обечайке и ступице - 2 мм.

IV.5.4. Полосы аксиальных уплотнений должны устанавливаться заподлицо с фланцами ротора в одной образующей плоскости (после их проточки). Допустимое радиальное биение не должно превышать 1,5 мм, зазоры в местах их примыкания к фланцам и цевочному ободу - 2 мм.

IV.5.5. Полосы радиальных и аксиальных уплотнений следует устанавливать по кондуктору (рейка, швеллер).

IV.5.6. Уплотнительные диски центрального уплотнения устанавливаются после окончательной выверки вала, центруются относительно него и фиксируются в направляющем кольце-обойме болтами. На направляющем кольце-обойме монтируются также регулирующие пружины.

IV.5.7. До первой растопки котла все уплотнения должны находиться в отведенном от ротора положении со следующими зазорами (между ротором и уплотнениями), мм:

|

Плиты радиальных и аксиальных уплотнений |

20 |

|

Колодки периферийных уплотнений |

20 |

|

Обоймы центральных уплотнений |

|

|

верхняя |

15 |

|

нижняя |

8 - 10 |

Окончательную регулировку уплотнений следует производить после того, как нагрузки на котле достигнут 100 %.

IV.6. Установка уплотнений конструкции ЗиО

IV.6.1. Разъемный стакан окружного уплотнения вала нужно устанавливать на верхний торец ступицы ротора и закреплять болтами. Уплотняющие колодки на секторных плитах крышек и на полукрышках должны плотно прилегать к наружной обработанной поверхности стакана окружного уплотнения вала ротора.

IV.6.2. Уплотняющие полосы радиальных уплотнений нужно устанавливать заподлицо с обработанными поверхностями торцов ступицы и фланцев ротора.

IV.6.3. Уплотнения на монтаже устанавливаются со следующими относительно ротора зазорами, мм:

|

Плиты радиальных уплотнений: |

|

|

верхняя |

5 |

|

нижняя |

20 |

|

Плиты аксиальных уплотнений |

30 |

|

Колодки периферийных уплотнений: |

|

|

верхние |

30 |

|

нижние |

30 |

Окончательную регулировку уплотнений следует производить после того, как нагрузки на котле достигнут 100 %.

IV.7. Монтаж ротора

IV.7.1. В зависимости от выбранной технологии и типа РВП монтаж ротора может производиться:

а) одним блоком - два полуротора с валом (РВП-41, РВП-54, РВП-68);

б) тремя блоками - два полуротора и вал (раздельно) (РВП-41, РВП-68);

в) тремя блоками - монтажный блок (центральная часть с валом) и два заводских крайних блока (РВП-88, РВП-98).

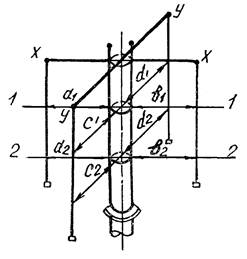

Рис. 15. Выверка вертикальности вала по четырем отвесам

IV.7.2. Перед монтажом необходимо произвести контрольную сборку ротора и по заводской маркировке проверить плотность прилегания ступиц и ребер ротора, а также соосность соединяемых отверстий.

IV.7.3. При монтаже ротора двумя блоками для удобства заводки вала расстояние между разъемами должно быть 600 - 800 мм.

IV.7.4. Нижнюю подшипниковую опору следует закреплять на нижней балке анкерными болтами. Допустимое отклонение опорной плоскости подшипника от горизонтали - не более 0,1 мм на его диаметр. Отклонение осей опоры от осей балки ±2 мм.

Корпус верхней подшипниковой опоры закрепляется на верхней балке каркаса (РВП-41) или балке верхней крышки других типов.

Допустимое отклонение от горизонтали по базовой поверхности не должно превышать 0,2 мм.

IV.7.5. Вертикальность вала нужно проверять при помощи рамочного уровня или четырьмя отвесами, подвешиваемыми по отношению к сечению вала под углом 90°. Допустимое отклонение вала от вертикали не должно превышать 2 мм на всю длину. Вертикальность вала необходимо выверять при помощи четырех отвесов (рис. 15) следующим образом: в двух сечениях по высоте вала вверху и над опорным фланцем производятся замеры расстояния от поверхности вала до нитки отвеса в четырех точках в верхнем сечении и в четырех точках в нижнем сечении. Поверхности вала в местах замера должны быть гладкими и не иметь забоин. Точность выполнения замеров следует проверить по формуле

P = [(a1 + b1) + (c2 + d2)] - [(а2 + b2) + (c1 + d1)].

Неточность измерений при сопоставлении восьми замеров не должна превышать 0,3 мм. Величину уклона вала следует определять по формуле

![]()

где Δx и Δy - уклоны в направлениях x и y; величина их равна:

![]()

![]()

IV.7.6. После установки вала в опоры необходимо проверить радиальное и осевое биение его опорного фланца. Допустимое радиальное и осевое биение не должно превышать 0,1 мм. Зазор между фланцем вала и опорным диском ротора в любом месте плоскости разъема не должен превышать 0,1 мм.

IV.7.7. При монтаже для фиксации роторов РВП-88 и РВП-98 в поднятом положении (рекомендация завода) на нижней опорной балке необходимо смонтировать кольцевую опору с опорными сегментами. Вал устанавливается так, чтобы его промежуточный фланец опирался на опорные сегменты; раскрепляется вал к нижней крышке растяжками.

Блок ротора насаживается на верхнюю цапфу вала нижним отверстием ступицы, медленно опускается, и после того как зазор между опорным фланцем вала и нижним диском ступицы достигнет 5 - 6 мм, необходимо произвести центровку их отверстий и слегка закрепить болтами. Ротор устанавливается на фланец вала и окончательно закрепляется к нему болтами и шпонками. Затем устанавливаются сегментные блоки ротора. Опыт монтажа показал, что установка блока центральной части ротора вместе с валом (п. IV.2.12) - более целесообразна.

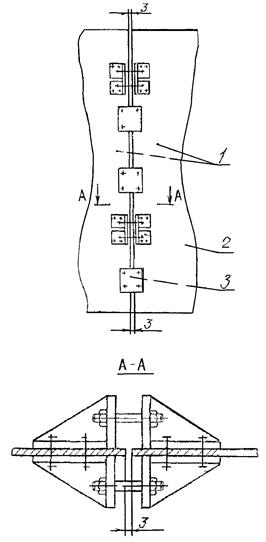

IV.7.8. При сборке стыкуемых частей ротора радиальные перегородки необходимо жестко соединить кронштейнами и планками, выдержав зазор 2 - 3 мм между перегородками по всей их высоте (рис. 16). Затем сварить перегородки в промежутках между планками, снять планки, произвести окончательную заварку стыков и отверстий под болты и зачистить швы.

IV.7.9. После монтажа корпуса верхней опоры на вал нужно установить верхний роликоподшипник со втулкой и закрепить его шпонкой.

Рис. 16. Стыковка радиальных перегородок ротора:

1 - радиальные перегородки; 2 - кронштейн; 3 - планка

При помощи четырех домкратов ДГ-200-2 нижнюю опору нужно поднять и соединить втулку вала с подшипником. Затем, приподняв ротор с нижней опорой, удалить опорные сегменты и установить ротор в проектное положение.

IV.7.10. Проверку радиального и осевого биения ротора следует производить путем его проворачивания (вручную). Допускаемые отклонения по обечайке ротора, мм:

Радиальное биение........................................................ 4

Осевое биение................................................................ 4

IV.7.11. Для всех типов РВП (ТКЗ) при монтаже ротора не рекомендуется устанавливать вал на нижний подшипник. Первоначально вал должен опираться промежуточным фланцем на подкладные сегменты, что должно соответствовать приподнятому положению ротора (как при ревизии нижней опоры). Установку вала в опорный подшипник следует производить после монтажа корпуса РВП с крышками и верхней опорой ротора.

IV.7.12. До загрузки ротора нагревательными пакетами секции цевочного обода закрепляются к ротору временно. После загрузки ротора секции жестко соединить в кольцо накладками и удлиненными цевками. Произвести предварительную выверку цевочного обода в горизонтальной плоскости. Придать ободу геометрическую форму окружности и расположить его концентрично оси вала. Эллипсность начальной окружности и эксцентриситет ее относительно вала допускается не более 3 мм. Установить на болтах направляющие кронштейны и, произведя окончательную выверку цевочного обода, приварить их к ротору.

Допустимое торцевое биение полос, на которые опирается цевочный обод, не должно превышать 2 мм.

IV.7.13. Окончательная обработка фланцев ротора периферийных и кольцевых уплотнений, а также корпуса цевочного обода производится при вращении ротора от привода специальным приспособлением (ЗиО) или ручным суппортом (ТКЗ). Ручной суппорт и приспособления поставляются заводами-изготовителями РВП с первыми двумя котлами.

Допустимое осевое биение фланцев и цевочного обода после обработки - не более 1 мм.

IV.8. Установка пакетов набивки

IV.8.1. Перед установкой пакетов необходимо тщательно проверить качество сварных соединений опорных кронштейнов и решеток ротора. В случае необходимости швы нужно подварить, после чего пакеты ярусами устанавливать в ячейки ротора. Зазоры между пакетами и перегородками ротора следует заполнить листами дополнительной набивки, вплотную подгоняя их к пакетам и перегородкам, ориентируя гофрами в одну сторону. Аналогично устанавливаются последующие ярусы. На РВП-88 и РВП-98 установку холодных пакетов через боковые люки необходимо производить совместно с листами предварительно закрепленной к ним дополнительной набивки.

IV.8.2. Во избежание дебаланса ротора заполнение его ячеек следует производить поочередно в диаметрально противоположные секторы. При установке пакетов необходимо проверять, не имеется ли загибов листов и нет ли пустот. Листы следует укладывать в пакеты плотно, оставляя для прохождения воздуха и газа равномерные каналы.

IV.9. Установка приводов

IV.9.1. Перед монтажом привода необходимо произвести осмотр и очистку редуктора и проверить его состояние.

IV.9.2. При установке рамы привода на металлоконструкции каркаса воздухоподогревателя необходимо проследить, чтобы редуктор и электродвигатель находились в горизонтальном положении и рама надежно крепилась к металлоконструкциям. При этом отклонения не должны превышать ±0,3 мм на 1 м длины.

IV.9.3. При монтаже цевочного привода предельные отклонения межцентрового расстояния (±ΔА) не должны превышать следующих величин:

|

Межцентровое расстояние, мм |

Предельное отклонение межцентрового расстояния ±ΔА, мм |

|

От 1000 до 2000 |

0,85 |

|

От 2000 до 5000 и более |

1,00 |

IV.9.4. При монтаже привода РВП (ЗиО) на торец вала ротора необходимо установить крестообразный сухарь (крестовину), а на верхнюю опору - конический редуктор.

На плотно затянутых болтах, крепящих редуктор к верхней опоре, крестовина должна свободно сидеть на лысках вала. При этом зазор между торцом вала и крестовиной должен быть равен 5 мм, а между крестовиной и торцом ступицы ведомой шестерни редуктора не менее 25 мм.

Входной вал конического редуктора и выходной вал цилиндрического редуктора необходимо отцентровать при помощи индикатора. Перекос валов по индикатору не должен превышать 0,5 мм. При необходимости раму под редуктор и мотор следует выровнять прокладками. Затем нужно установить соединительный вал, сделать контрольные риски, определяющие разворот конического редуктора относительно опоры. В конический и цилиндрический редукторы следует залить жидкую смазку.

Рис. 17. Дробевая муфта воздухоподогревателя ЗиО:

1 - ведущая муфта; 2 - ведомая муфта

Редуктор и электродвигатель надо устанавливать на специальной раме, укрепленной на верхней балке.

Валы электродвигателя и редуктора соединяются при помощи дробевой муфты (рис. 17). Муфты на валах электродвигателя и редуктора насаживаются по плотной посадке (по 2-му классу точности).

В каждый отсек дробевой муфты необходимо засыпать по 0,5 кг дроби.

Гайка на валу редуктора должна быть застопорена. Радиальный зазор между ведущей и ведомой частями муфты должен быть выдержан равномерно по всей окружности и равняться 1 мм. Осевой зазор между внутренними торцами ведомой и ведущей муфт должен составлять 5 мм.

По окончании установки привода и проверки центровки положение редуктора и электродвигателя следует зафиксировать контрольными шпильками. Затем следует подключить напряжение к электродвигателю и опробовать работу привода.

IV.9.5. При монтаже привода РВП (ТКЗ) мотор-редуктор и гидропривод необходимо устанавливать так, чтобы горизонтальная плоскость звездочек располагалась перпендикулярно оси цевок и проходила на 8 - 10 мм ниже середины обода с отклонением горизонтали не более чем на 0,5 мм. Затем рамы приводов приварить к щитам корпуса. Редуктор заполнить жидкой смазкой. Определение оптимального зазора между впадиной зуба и цевками производится опытным путем. Вращением маховика-амортизатора звездочка постепенно зацепляется с цевками, а после пуска привода она вводится в полное зацепление; при этом необходимо найти такое положение звездочки, при котором будет обеспечена плавная и бесшумная работа привода.

После окончательной выверки звездочек необходимо установить ограничители положения ввода и вывода их из зацепления, а также защитный кожух.

IV.10. Установка обдувочного и промывочного устройств

IV.10.1. Для обдувки поверхностей нагрева РВП должен быть снабжен аппаратами типа ОП, которые должны устанавливаться на газовом патрубке верхней и нижней крышек.

IV.10.2. Обдувка должна производиться перегретым паром давлением 13 - 25 кгс/см2 и температурой 400 °С.

IV.10.3. Управление механизмами обдувки должно быть дистанционно-автоматическим и осуществляться со щита управления.

IV.10.4. Перед установкой обдувочного устройства необходимо проверить:

соответствие посадочных размеров допускам, указанным в чертежах;

легкость проворачивания червячной передачи в собранном обдувочном устройстве при затянутом сальниковом уплотнении.

IV.10.5. Обдувочное сопло следует устанавливать на расстоянии 200 - 300 мм от поверхности нагрева.

IV.10.6. Для промывки ротора предусмотрена стационарная щелевая труба. Она устанавливается в газовом патрубке верхней крышки на входе ротора в газовую часть.

IV.10.7. Тушение пожара должно производиться при помощи промывочных устройств, обдувочных аппаратов и других средств.

IV.10.8. Запрещается вводить в эксплуатацию воздухоподогреватели без обдувочных и промывочных устройств с подключением к ним рабочих агентов.

IV.11. Технологическая последовательность монтажа РВП

IV.11.1. Технологическая последовательность монтажа регенеративных воздухоподогревателей ТКЗ должна быть следующей:

монтаж каркаса или опорной балки;

монтаж нижней опоры вала ротора;

монтаж нижней крышки корпуса;

монтаж ротора;

установка дистанционных перегородок;

монтаж нижних решеток и холодных пакетов с дополнительной набивкой;

монтаж корпуса;

монтаж верхних решеток горячих пакетов с дополнительной набивкой;

установка верхних и нижних щитов аксиальных уплотнений;

монтаж верхней крышки корпуса;

монтаж верхней опоры вала ротора;

окончательная выверка вала и цевочного обода;

монтаж привода РВП;

механическая обработка фланцев ротора и цевочного обода;

окончательный монтаж уплотнений всех типов (рис. 18, 19, 20);

монтаж системы сигнализации вращения ротора, привода плит радиальных уплотнений, обдувочных и промывочных аппаратов, оснастки для определения присосов воздуха;

испытание воздухоподогревателя на холостом ходу;

изоляция корпуса и крышек РВП.

Рис. 18. Обработка верхнего и нижнего фланцев ротора по образующей

Рис. 19. Обработка торца верхнего и нижнего фланцев ротора:

1 - суппорт; 2 - крепеж; 3 - установочный кронштейн

IV.11.2. Монтаж воздухоподогревателей РВП-9,8 ЗиО рекомендуется выполнять в следующей последовательности:

монтаж нижней балки;

монтаж нижней опоры вала ротора;

предварительная установка вала ротора в нижнюю опору с раскреплением его талрепами к нижней балке.

(Перед установкой вала следует снять антикоррозионную смазку и убедиться в том, что посадочные места не имеют повреждений);

монтаж стоек каркаса и верхней балки;

монтаж верхней опоры вала ротора.

(Перед установкой верхней опоры необходимо выставить вертикально вал ротора, для чего на торец вала уложить слесарный уровень и, регулируя натяжение талрепами, установить вал в вертикальном положении.

Опору необходимо устанавливать так, чтобы ее плоскость, на которую ставится редуктор, была горизонтальна. Горизонтальность следует проверить по уровню);

временная установка секторных плит нижней крышки на нижнюю опорную балку;

монтаж ротора;

выверка вала ротора;

монтаж привода РВП;

монтаж горячей поверхности нагрева;

монтаж холодной поверхности нагрева;

механическая обработка фланцев ротора.

(Перед обточкой необходимо проверить затяжку всех болтовых соединений привода и опор ротора, а также убедиться в том, что стойки, соединяющие нижнюю и верхнюю балки, надежно соединены болтами и сваркой);

монтаж нижней крышки кожуха (сначала должны монтироваться блоки нижних полукрышек, затем устанавливаются средние части с секторными плитами);

монтаж цилиндрической части кожуха РВП;

монтаж окружного уплотнения вала;

монтаж верхней крышки кожуха (сначала должны монтироваться блоки верхних полукрышек, затем центральные части верхней крышки с секторными плитами);

монтаж привода верхних секторных плит;

монтаж радиальных уплотнений ротора;

монтаж коммуникаций водяного охлаждения и пожаротушения.

Рис. 20. Обработка цевочного обода

V. ПУСКОВЫЕ И СДАТОЧНЫЕ РАБОТЫ

V.1. Подготовка к пуску, пробный пуск и обкатка воздухоподогревателей

V.1.1. Все работы по обкатке и пуску РВП следует проводить в полном соответствии с настоящей инструкцией и инструкцией по эксплуатации.

V.1.2. Монтажный персонал, ведущий эти работы, должен ознакомиться с конструкцией РВП и пройти инструктаж по технике безопасности.

V.1.3. Для выполнения работ по обкатке и пуску РВП должен быть выделен ответственный руководитель.

V.1.4. К началу работ по обкатке и пуску РВП необходимо выполнить следующие подготовительные работы:

произвести наружный осмотр РВП, редукторов и маслосистем;

проверить чистоту ротора, исправность периферийных, радиальных, аксиальных, кольцевых и центральных уплотнений;

проверить закрытие люков и лазов, наличие защитных кожухов на звездочках приводов;

проверить качество монтажа элементов КВО, примыкающих к РВП.

Нагрузки от КВО должны восприниматься только опорами и подвесками. Передача дополнительных нагрузок на РВП категорически запрещается!

проверить на газовую плотность корпус и воздушный тракт, после чего поверхности их должны быть покрыты изоляцией;

проверить наличие монтажных формуляров на фундамент, опорную металлоконструкцию и РВП;

проверить готовность электрических схем приводов;

проверить трубопроводы охлаждающей воды и маслосистем.

V.1.5. При приемке устройств маслоснабжения опор и гидропривода со всеми трубопроводами необходимо убедиться в следующем:

смотровые окна на сливных магистралях расположены в удобном для обслуживания месте;

верхние отметки маслопроводов не превышают отметку допускаемого уровня в опоре;

трубы не проходят близко от горячих поверхностей и имеют изоляцию вместе со спутниками для предохранения масла от застывания в зимнее время;

термометр в масляном баке размещен в удобном для обслуживания месте;

перед присоединением маслопроводы маслостанции опор прогидравлены давлением 38 кгс/см2, а маслопроводы маслостанции гидропривода - давлением 150 кгс/см2;

несоосность соединяемых муфтой валов электродвигателя и насоса маслостанции гидропривода не превышает 0,3 мм;

масляный бак, трубопроводы маслобака, трубопроводы подвода и отвода масла в маслобаках, предохранительные и обратные клапаны, очистительные фильтры, трубопроводы нагнетательной и сливной магистралей очищены, протравлены и промыты;

масло перед заливкой в систему очищено от кислот, щелочей, смол и посторонних частиц диаметром более 0,025 мм;

длина каждой магистрали трубопровода не превышает 20 - 25 м, а крепление его надежно;

трубопроводы имеют плавные повороты с радиусом гибов не менее 0,5 м, сплющивания и гофры на гибах не допустимы;

на трубопроводах и тепловых спутниках имеется изоляция;

для слива утечки масла из гидромотора предусмотрен дренажный трубопровод;

в верхней точке нагнетательного трубопровода маслостанции гидромотора имеется воздушник.

V.1.6. Необходимо проверить наличие масла в баках маслостанций, в опоре нижней и редукторах, и если его недостаточно, дополнить до нормального уровня, проверить также наличие смазки в верхней опоре.

V.1.7. Все трущиеся поверхности между нижней крышкой и опорными конструкциями, между опорной балкой и опорными элементами фундаментов, а также между подвижной и неподвижной частью опорной плиты привода должны быть смазаны, и все масленки заполнены смазкой.

V.1.8. После включения одного маслонасоса маслостанции опор необходимо отрегулировать поступление масла к нижним подшипникам. По сливу масла можно убедиться в нормальном его поступлении и стоке из опоры.

После регулировки и опробования работы одного насоса в течение двух часов следует опробовать включение и работу резервного насоса при той же продолжительности. При опробовании работы маслонасосной станции следует обратить внимание на то, чтобы неиспользуемые штуцеры распределительного коллектора были заглушены. Запорно-регулирующая арматура должна быть открыта таким образом, чтобы поступление масла в опору и его сток из опоры были равными (примерно 7 - 8 л/ч).

V.1.9. После включения маслонасоса мотор-редуктора привода необходимо убедиться в исправности маслосистемы редуктора и нормальной циркуляции масла. После опробования работы маслосистемы редуктора нужно опробовать работу всего привода в течение двух часов при выведенной из зацепления приводной звездочки. Необходимо убедиться в исправности механизма, бесшумности и плавности его работы (не должно быть ударов и заеданий). Проверить герметичность сальниковых уплотнений (отсутствие течи масла), правильность направления вращения звездочки (вращение ротора должно осуществляться так, чтобы обмывочное устройство находилось на выходе ротора из воздушной в газовую сторону).

Включение привода допускается только после включения маслонасоса смазки редуктора.

V.1.10. Опробование маслонасосной станции гидропривода должно производиться в течение четырех часов при отсоединенном гидромоторе. При этом первоначально включается вспомогательный маслонасос системы очистки масла и только после проверки его исправности и при его нормальной работе можно включать основной маслонасос, корпус которого предварительно должен быть заполнен маслом через отверстие диаметром 20 мм (около 10 л масла) до уровня, требуемого инструкцией по эксплуатации насоса. В зимнее время масло необходимо подогревать.

V.1.11. В процессе работы маслонасосной станции перед включением гидромотора необходимо убедиться в следующем:

направление вращения вала насоса совпадает с направлением указательной стрелки на передней крышке насоса;

гидросистемы маслобака полностью заполнены;

температура масла в маслобаке (по условиям работы насоса) не превышает 60 °С;

в гидросистеме отсутствует воздух;

плотно соединены все резьбовые соединения на магистрали (не наблюдается течи масла и подсасывания воздуха).

После четырехчасовой работы маслонасосной станции без гидромотора необходимо проверить очистительные фильтры и при необходимости их промыть.

V.1.12. Работу гидропривода следует проверять в течение двух часов, при включенном гидромоторе и выведенной из зацепления приводной звездочки. При опробовании маслостанции и гидропривода необходимо убедиться в плавности и бесшумности работы привода, отсутствии течи масла и правильном направлении вращения звездочки. При опробовании маслостанции и гидропривода вся запорно-регулирующая арматура должна быть открыта. Путем изменения расхода масла на маслонасосе необходимо добиться, чтобы частота вращения звездочки равнялась приблизительно 20 об/мин, т.е. была такая же, как на звездочке электромеханического привода.

V.1.13. Работу приводов подъема и опускания плит радиальных уплотнений можно проверить, проделав от 4 до 6 опусканий и подъемов плит. Рычажные системы плит и самого привода должны работать без заеданий, не должно наблюдаться течи масла, а конечные выключатели должны быть исправными.

V.1.14. Все выявленные неполадки следует устранить, и при необходимости произвести повторный пуск и опробование работы вышеописанных систем.

V.1.15. Попеременным введением в зацепление приводной звездочки электромеханического и гидравлического приводов следует произвести пробный пуск и обкатку загруженного ротора в течение восьми часов каждым приводом. Если проточка ротора производилась одним из приводов, то проверка работы этого привода может быть сокращена до двух часов.

V.1.16. В процессе обкатки РВП необходимо проверить следующее:

температуру нагрева масла, подшипников, редукторов, электродвигателей и насосов. Температура нагрева корпусов вращающихся механизмов не должна превышать +50 °С. Корпусы нижних и верхних опор должны охлаждаться проточной водой;

в маслопроводах и водопроводах систем охлаждения не должно быть течи масла и воды;

регулировку цевочного зацепления приводов (необходимо добиться плавности работы без толчков и ударов); положение ввода звездочки в зацепление должно фиксироваться;

возможность подвода плит радиальных и аксиальных уплотнений, а также колодок периферийного и центрального уплотнений;

работу механизма обдувочного устройства, проделав 4 - 6 ходов в одну и другую стороны. При этом обратить внимание на то, чтобы начальное и конечное положение обдувочных сопел находились у края фланца и ступицы ротора с тем, чтобы при обдувке вся поверхность подвергалась очистке.

Внимание! Категорически запрещается вводить в эксплуатацию РВП без установки аппаратов обдувки, промывки, пожаротушения и подключения рабочих агентов.

V.2. Регулировка уплотнений и уход за ними

V.2.1. В ходе регулировки уплотнений РВП необходимо определить оптимальные величины зазоров, при которых возможна надежная эксплуатация воздухоподогревателей при минимальных перетечках воздуха.

До первичной растопки котла все уплотнения должны быть полностью отведены от ротора (зазоры между ротором и уплотнениями должны быть не менее 20 мм). После того как нагрузка на котле достигнет 80 - 100 % и стабилизируется температура в РВП, необходимо произвести регулировку уплотнений. При этом должны быть выдержаны зазоры, указанные ниже.

Периферийные уплотнения

Вращая регулировочные гайки и последовательно приближая каждую колодку к ротору, необходимо добиться, чтобы зазоры между ними составили:

1) на РВП-41, РВП-54 и РВП-68 - верхняя крышка - 2,5 мм, нижняя крышка - 0,5 мм;

2) на РВП-88 и РВП-98 - верхняя крышка - 0,5 мм, нижняя крышка - 0,5 мм.

Радиальные уплотнения

На РВП-88 и РВП-98 необходимо отрегулировать концевые выключатели, обеспечив при установке плит следующие зазоры между плитами и полосами радиальных уплотнений, мм:

Первичное положение........................................................... 20

Конечное положение.............................................................. 5

Рабочий зазор 2 мм можно обеспечить, вращая вручную регулировочные гайки подвесной системы.

На РВП-41, РВП-54 и РВП-68 при первичной растопке котла регулировку рабочих зазоров рекомендуется производить по электроконтакторам. В дальнейшем из-за эксплуатационных загрязнений и неточности показаний регулировку рабочих зазоров следует производить по слуховой трубке.

При изменении нагрузки нужно производить подрегулировку верхних плит, а в случае остановки котла во избежание заклинивания верхние плиты следует отводить до обеспечения зазора между ними и полосами радиальных уплотнений - 20 мм.

Аксиальные уплотнения

Установку плит аксиальных уплотнений в рабочее положение следует производить вручную. Вращением регулировочных гаек плиты перемещаются в горизонтальной плоскости в сторону ротора до образования зазора между уплотнительными поверхностями плит и полос 2 мм.

Регулировку плит в вертикальной плоскости следует производить талрепами.

Центральные уплотнения

Установку центральных уплотнении в рабочее положение следует производить, вращая гайки прижимных устройств до тех пор, пока верхняя и нижняя обоймы вплотную не подойдут к ступице ротора, и затем закрепить их контргайками.

Кольцевые уплотнения

Кольцевые уплотнения регулировке не подлежат. Их окончательную установку следует производить при монтаже.

Монтажные формуляры РВП см. рис. 21, 22.

V.2.2. В процессе эксплуатации воздухоподогревателей для поддержания уплотнений в исправном состоянии необходимо не реже одного раза в месяц производить осмотр всех узлов, проводить профилактические мероприятия и смазку регулировочной системы плит, колодок и обойм.

Быстроизнашивающиеся детали сервомотора следует своевременно заменять по мере их износа. Наружную поверхность сервомотора необходимо периодически очищать от пыли и масла.