МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ВРЕМЕННАЯ

ИНСТРУКЦИЯ

ПО СУШКЕ ОБМУРОВОК

СТАЦИОНАРНЫХ КОТЛОВ ТЭС

СПО

СОЮЗТЕХЭНЕРГО

Москва 1980

Составлено ПО «Союзтехэнерго»

Составители: инженеры Г.Н. ВАСИЛЬЕВА, В.А. МАРКОВ, Л.М. ШИШКИНА, В.Л. ЗАЙДЕНТРЕЙГЕР

Настоящая Инструкция распространяется на работы по сушке обмуровок стационарных паровых котлов ТЭС.

Инструкция определяет порядок проведения сушки и контроля за температурным режимом сушки и первого нагрева обмуровок.

Инструкция разработана в соответствии с действующими строительными нормами и правилами (СНиП III-15-76), «Инструкцией по сушке и первому нагреву тепловых агрегатов из жаростойкого бетона» (ВСН-199-74 ММСС СССР), «Инструкцией по технологии приготовления и применению жаростойких бетонов» (СН-156-79 Госстрой СССР), «Инструкцией по производству обмуровочных работ при монтаже крупных котлоагрегатов» (Информэнерго, 1973), «Временной инструкцией по механизированному нанесению предварительно увлажненных карбидокремниевых набивных масс на ошипованные поверхности экранов котлоагрегатов» (СЦНТИ, 1975).

При разработке Инструкции использованы результаты работ специализированных лабораторий ЗиО, УралВТИ, ХФ ЦКБ Главэнергоремонта, МИСИ им. В.В. Куйбышева, Ленинградского института ВИЗ по исследованию процессов сушки, теплозащитных ограждений, а также опыт сушки обмуровок и футеровок на действующих электростанциях (Рефтинской, Троицкой, Рязанской, Конаковской и Криворожской ГРЭС, ТЭЦ-23 Мосэнерго и др.).

Настоящая Инструкция предназначена для монтажных организаций, а также организаций, осуществляющих проектирование и ввод в эксплуатацию котлов.

С вводом данной Инструкции теряют силу пп. 12.4 - 12.13 «Инструкции по производству обмуровочных работ при монтаже крупных котлоагрегатов» (Информэнерго, 1973).

|

СОГЛАСОВАНО: Заместитель начальника В.М. АБРАМОВ 6 февраля 1980 г. |

УТВЕРЖДАЮ: Заместитель

начальника Д.Я. ШАМАРАНОВ 13 февраля 1980 г. |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящей Инструкции обязательны при сушке обмуровок стационарных паровых котлов ТЭС, выполняемых из жаростойких бетонов или огнеупорной кладки с последующей изоляцией и набивных карбидокремниевых, хромитовых и корундовых масс на фосфатных связках, наносимых на ошипованные экранные трубы.

1.2. Сушка обмуровки является самостоятельной монтажно-предпусковой операцией, которая проводится по специальному режиму.

Обмуровки, выполненные на газоплотных экранных поверхностях из изоляционных материалов (в виде плит или напыляемых масс), специального режима сушки не требуют.

1.3. Заводы-изготовители котлов обязаны предусматривать конструктивные решения, а проектные организации разрабатывать временные схемы, обеспечивающие осуществление необходимого теплового режима сушки обмуровки согласно настоящей Инструкции.

1.4. Ответственной за организацию и правильное проведение сушки обмуровки является монтажная организация, осуществляющая монтаж и пуск котла. Шеф-инженер завода-изготовителя котла и представитель эксплуатации осуществляет контроль за правильностью проведения сушки.

1.5. В обмуровках с наружной металлической обшивкой монтажные стыки щитов или панелей используются для удаления влаги и закрываются по окончании сушки обмуровки.

1.6. Сушка обмуровки производится после полного завершения обмуровочных работ и составления соответствующего акта.

2. ТЕМПЕРАТУРНЫЙ РЕЖИМ СУШКИ И ПЕРВОГО РАЗОГРЕВА

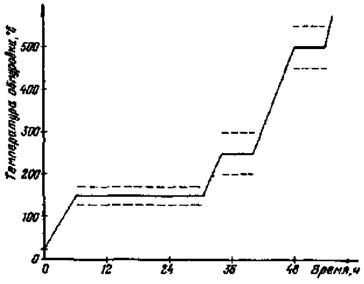

2.1. Для сушки обмуровки рекомендуется следующий температурный режим (рис. 1):

Рис. 1. График сушки и первого разогрева обмуровки

- повышение температуры на поверхности бетонного слоя до 150 °С со скоростью не более 20 °С/ч;

- выдержка при температуре 150 °С в течение 24 ч (допускается отклонение температуры по отдельным участкам обмуровки от указанной на ±20 °С);

- повышение температуры обмуровки от 150 до 250 ± 50 °С со скоростью не более 30 °С/ч;

- выдержка при температуре 250 °С в течение 6 ч;

- повышение температуры до 500 ± 50 °С со скоростью не более 30 °С/ч;

- выдержка при температуре 500 °С в течение 6 ч;

- повышение температуры до рабочей со скоростью не более 60 °С/ч.

2.2. В случае, если до начала сушки обмуровка подвергалась воздействию отрицательных температур, необходимо выдержку при температуре обмуровки 150 °С увеличить на 5 ч.

2.3. В случае вынужденного перерыва в сушке обмуровки ее следует возобновлять путем нагрева со скоростью не более 30 °С/ч до температуры, достигнутой перед перерывом, и далее продолжать по первоначально заданному режиму.

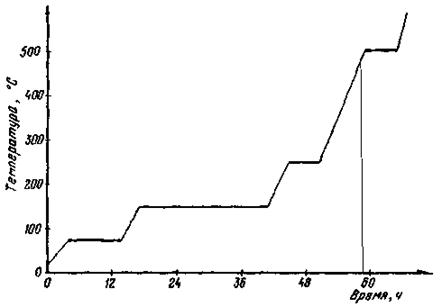

2.4. Для сушки футеровки рекомендуется следующий температурный режим (рис. 2):

Рис. 2. График сушки футеровки

- выдержка в течение 12 ч при температуре воды в ошипованной поверхности 70 - 80 °С;

- повышение температуры воды до 160 °С со скоростью не более 30 °С/ч и выдержка при этой температуре в течение 24 ч;

- повышение температуры воды до 220 °С со скоростью не более 30 °С/ч и выдержка при этой температуре в течение 4 ч.

2.5. В случае вынужденного или запланированного перерыва (более 2 сут) в сушке футеровки на ортофосфорной кислоте до достижения температуры 200 °С следует обеспечить поддержание температуры воды в течение всего перерыва не ниже 70 °С. Если это условие не выполнено, необходимо произвести осмотр футеровки и при обнаружении увлажненных участков (отличаются более темным цветом, набуханием и др.) заменить их новой футеровкой.

2.6. Форсирование указанных выше режимов сушки и первого разогрева обмуровки и футеровки во избежание образования трещин и снижения прочности не допускается.

2.7. При наличии на котле одновременно бетонной обмуровки и футеровки режим сушки их совмещается и производится согласно графику рис. 3.

Рис. 3. Совмещенный график сушки обмуровки и футеровки

3. ОРГАНИЗАЦИЯ СУШКИ

3.1. Все работы, связанные с сушкой обмуровки и футеровки, выполняются по специальной программе, которая составляется монтажной организацией, согласовывается с шеф-инженером завода-изготовителя и утверждается главным инженером ТЭС.

3.2. Сушка обмуровки из жаростойких бетонов может начинаться только после достижения бетоном проектной прочности: для бетонов на портландцементе - через 7 сут, а на глиноземистом цементе - через 3 сут после укладки.

3.3. Сушка футеровки должна начинаться сразу после окончания набивки по всей топке. Если во время вынужденного перерыва между окончанием набивки и началом сушки температура футеровки понизилась ниже 10 - 15 °С, футеровка должна быть заменена новой.

3.4. До окончания сушки запрещаются работы, приводящие к сотрясению и увлажнению футеровки. Увлажненные участки набивки должны быть удалены и масса нанесена вновь.

3.5. Все предпусковые операции (например, химическая очистка, продувка собственным паром), связанные с нагревом обмуровки и проводимые до окончания сушки ее, должны выполняться с соблюдением графика сушки обмуровки.

3.6. Перед началом сушки обмуровки и футеровки необходимо обеспечить готовность котла к растопке в соответствии с инструкцией по эксплуатации котла, в том числе:

- удалить из топки, газоходов и с площадок леса, подмости, убрать остатки обмуровочных и футеровочных материалов;

- проверить чистоту температурных швов обмуровки;

- во избежание попадания влаги на футеровку полностью сдренировать конденсат из паровых линий к мазутным форсункам;

- проверить установку и вывод термопар, заделанных в обмуровочные плиты, и работоспособность контрольно-измерительной аппаратуры для регистрации температур при сушке.

3.7. Сушка обмуровки выполняется при первой растопке котла.

3.8. Сушку обмуровки по графику рис. 1 производить следующим образом:

3.8.1. Включить в работу 2 - 4 газовых или мазутных горелки нижнего яруса на минимально возможной нагрузке и увеличением тепловыделения в топке повысить температуру обмуровки в районе горелок до 150 ± 20 °С. Обеспечить выдержку при этой температуре в течение 24 ч. Равномерность нагрева обмуровки по периметру топки обеспечивается путем поочередного переключения горелок.

3.8.2. Увеличить тепловую нагрузку топки путем включения дополнительных горелок и довести температуру обмуровки до 150 ± 20 °С на следующем по ходу газов участке, на котором в предыдущем режиме температура не превышала 130 °С. Обеспечить выдержку при этом режиме в течение 24 ч.

3.8.3. Аналогичным образом нагреть и высушить при температуре 150 ± 20 °С последующие участки обмуровки.

3.8.4. Увеличением тепловыделения в топке повысить температуру до 200 ± 50 °С в районе горелок или на следующем по ходу газов участке обмуровки, где при выдержках по пп. 3.8.2 и 3.8.3 температура не превышала 200 °С. Обеспечить выдержку при температуре 250 ± 50 °С в течение 6 ч. Таким же образом нагреть и высушить остальные участки обмуровки.

3.8.5. Аналогично указанному в п. 3.8.4 произвести по участкам нагрев обмуровки до 500 ± 50 °С и обеспечить выдержку при этой температуре в течение 6 ч.

3.8.6. Продолжить нагрев обмуровки до рабочей температуры1.

1 Продолжительность режима поучастковой сушки и первого разогрева обмуровки по пп. 3.8.1 - 3.8.6 составляет до 6 сут.

3.8.7. Максимальная измеренная скорость роста температуры обмуровки при нагреве до 150 °С вплоть до последнего участка не должна превышать 20 °С/ч, при нагреве от 150 до 500 °С - не более 30 °С/ч, при дальнейшем нагреве - не более 60 °С/ч.

3.9. Сушку футеровки по графику рис. 2 производить следующим образом:

3.9.1. Организовать прокачку воды: на прямоточном котле - по растопочному контуру, на барабанном - по контуру, включающему барабан, экранные трубы, дренажи нижних коллекторов экранов. При этом барабан должен быть заполнен водой выше уровня ввода пароводяной смеси.

3.9.2. Включить в работу 2 - 4 мазутные форсунки или газовые горелки и довести температуру воды за футерованной поверхностью до 160 - 170 °С (на барабанных котлах установить избыточное давление в барабане 0,6 - 0,7 МПа ≈ 6 - 7 кгс/см2). Расход мазута на одну форсунку не должен превышать 500 кг/ч, расход газа на горелку - не более 500 м/ч.

Произвести сушку футеровки в этом режиме в течение 24 ч.

3.9.3. Увеличив тепловыделение в топке путем включения дополнительных горелок, повысить температуру воды за футерованной поверхностью до 220 °С и произвести сушку при этой температуре в течение 4 ч.

4. КОНТРОЛЬ ЗА РЕЖИМОМ СУШКИ

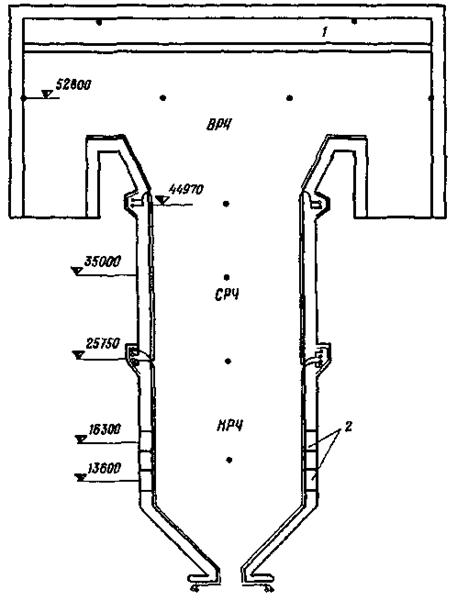

4.1. Контроль за режимом сушки бетонных обмуровок осуществляется с помощью термопар, закладываемых в обмуровочные плиты до установки последних на котел. На головных котлах термопары устанавливаются из расчета: одна термопара на 10 м погонной длины обмуровки по высоте и ширине топки. Примерная схема расположения термопар дана на рис. 4.

Рис. 4. Схема расположения термопар при сушке бетонных обмуровок:

1 - теплый ящик; 2 - горелки; • - места установки термопар

По результатам сушки обмуровки головного котла определяются точки с максимальной скоростью роста температуры при нагреве обмуровки и точки с максимальной и минимальной температурой в период выдержек обмуровки при постоянной температуре. Эти точки вносятся заводом-изготовителем в качестве контрольных в его указания при установке термопар при сушке обмуровок последующих котлов того же типа.

4.2. Режим сушки обмуровки ведется по показаниям указанных термопар.

4.3. Термопары следует устанавливать у края обмуровочной плиты на огневой поверхности бетона, как показано на рис. 5. Рабочие концы и отрезок термопары длиной не менее 100 мм укладываются в канавку глубиной 4 - 5 мм, проделанную в бетоне, и затираются бетонной массой заподлицо с плитой. Свободные концы термопар при установке плиты на котел выводятся на холодную сторону обмуровки через монтажные стыки между плитами.

Рис. 5. Схема установки термопар в обмуровочной плите:

1 - изоляционный слой; 2 - шамотобетон; 3 - рабочие концы термопары; 4 - к потенциометру

4.4. В качестве контрольно-измерительной аппаратуры следует применять самопишущие электронные потенциометры, например типа КСП1.

1 Термопары, кабель, потенциометры и другие элементы измерительной схемы заказываются ТЭП по указанию завода - изготовителя котла.

4.5. Контрольные записи показаний установленных термопар во время сушки следует производить в специальном журнале по форме приложения 1 не реже 1 раза в 1 ч. Одновременно должна записываться температура среды за каждой поверхностью нагрева на прямоточном котле по штатным приборам и давление в барабане на котлах с естественной циркуляцией.

Приложение 1

ЖУРНАЛ СУШКИ И ПЕРВОГО РАЗОГРЕВА ОБМУРОВКИ_______________________________________________ (Объект, тип котла, тип обмуровки)

Ответственный за проведение сушки ________________________ (подпись) Шеф-инженер завода-изготовителя ________________________ (подпись) |

||||||||||||||||||||||||||||||||||||||||||

Скорость нагрева обмуровки определяется по записи значений температуры на диаграмме КСП.

4.6. Контроль за сушкой футеровки из набивных масс осуществляется по температуре среды на входе в экраны футерованного участка и выходе из них. Измерения производятся не реже 1 раза в 1 ч, результаты измерений заносятся в специальный журнал по форме приложения 2.

Приложение 2

ЖУРНАЛ СУШКИ ФУТЕРОВКИ_______________________________________________ (Объект, тип котла, материал футеровки) _______________________________________________ (Состав футеровочной массы)

Ответственный за проведение сушки ________________________ (подпись) Шеф-инженер завода-изготовителя ________________________ (подпись) |

|||||||||||||||||||||||

4.7. По окончании сушки составляется акт, в котором указывается фактический режим сушки и состояние обмуровки или футеровки после сушки.

Для головных образцов котлов к акту прилагается график сушки, на котором в координатах «температура - время» должны быть показаны минимальное и максимальное значения температуры обмуровки в периоды выдержек при постоянной температуре и максимальные значения скорости повышения температуры обмуровки во время разогрева ее.

На том же графике должны быть показаны значения температуры пароводяной смеси до экранных поверхностей нагрева и за ними или температура насыщения в барабане. Аналогичные графики строятся по результатам сушки футеровки.

СОДЕРЖАНИЕ

|

2. Температурный режим сушки и первого разогрева. 2 4. Контроль за режимом сушки. 6 |