МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕПЛОЭНЕРГОМОНТАЖ

ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ «ЭНЕРГОМОНТАЖПРОЕКТ»

ИНСТРУКЦИЯ

ПО МОНТАЖУ ЭЛЕКТРОФИЛЬТРОВ

ТИПА УГ

(РД 34.27.202)

УТВЕРЖДЕНА

Главтеплоэнергомонтажом

Минэнерго СССР

(Протокол № 23 от 1 августа 1977 г.)

ИНФОРМЭНЕРГО

Москва 1978

Инструкция разработана сектором инструктивных и директивных материалов института «Энергомонтажпроект».

Составители: инж. Е.И. Шульман, И.Л. Бекназарова, Т.И. Давыдова, Т.Н. Павловская

Инструкция составлена с целью оказания технической помощи монтажным организациям при выполнении работ по монтажу электрофильтров типа УГ и предназначена для персонала монтажных организаций Минэнерго СССР.

Инструкция может быть также использована для подготовки и повышения квалификации монтажного персонала, занимающегося монтажом электрофильтров.

1. ВВЕДЕНИЕ

На тепловых электростанциях, работающих на пылеугольном топливе, для очистки дымовых газов устанавливаются электрофильтры типа УГ (унифицированный, горизонтальный).

Эти типы электрофильтров обеспечивают высокоэффективную очистку газов от находящихся в них во взвешенном состоянии твердых частиц золы при температуре уходящих газов не выше 250 °С.

В Инструкции изложены основные требования к приемке и хранению оборудования, технические условия на сборку блоков, монтаж корпуса и другого оборудования, требования к качеству сварочных и монтажных работ, а также правила техники безопасности.

Инструкция составлена с учётом требований:

СНиП III-Г.10.12-66 «Оборудование очистки газов. Правила производства и приемки монтажных работ»;

СНиП III-31-74 «Технологическое оборудование. Основные положения»;

«Инструкция по монтажу, пуску, регулированию и обкатке электрофильтра типа УГ на месте его применения» ИМ 26-3201-01-75».

Работы по монтажу электрофильтров должны производиться с соблюдением положений гл. СНиП III-А.11-70 «Техника безопасности в строительстве».

Работы, связанные с монтажом, наладкой и включением электрического оборудования, должны производиться с соблюдением «Правил технической эксплуатации электроустановок потребителей» (ПТЭ) и «Правил техники безопасности при эксплуатации электроустановок» (ПТБ).

Работы связанные с пуском и эксплуатацией электрофильтра, должны производиться с соблюдением «Правил технической эксплуатации и безопасного обслуживания пылеулавливающих установок».

2. ПРИНЦИП РАБОТЫ ЭЛЕКТРОФИЛЬТРОВ

Дымовые газы представляют собой скопление беспорядочно движущихся молекул, которые содержат определенное количество носителей электрических зарядов в виде ионов и свободных электронов, возникающих в газе под действием высоких температур, света, трения и других явлений.

Если дымовые газы поместить в электрическое поле, образованное между разноименно заряженными электродами, то ионы и электроны под действием электрического поля начнут перемещаться. Направление движения каждого носителя заряда определяется его знаком, а скорость движения - напряженностью электрического поля. Чем выше напряженность электрического поля, тем большее ускорение получают ионы и электроны. Сталкиваясь на своем пути с нейтральной газовой молекулой, они могут выбить из нее один или несколько электронов. При этом молекула распадается на положительный ион и свободные электроны, которые в свою очередь сталкиваются с другими нейтральными молекулами газа и ионизируют их.

Процесс ионизации газа в электрическом поле высокой напряженности происходит лавинообразно и все пространство между разноименно заряженными электродами заполняется движущимися ионами и электронами.

В зависимости от конфигурации электродов, напряженности поля на разных его участках, мощности питающего источника электроэнергии разряды в газах могут принимать различные формы. В частности, для очистки дымовых газов применяется коронный разряд, внешним проявлением которого служит голубовато-фиолетовое свечение вокруг электрода.

В электрофильтрах электроды, вокруг которых возникает коронный разряд, называются коронирующими, а остальные - осадительными.

Процесс очистки газов в электрофильтрах протекает следующим образом: дымовые газы, содержащие взвешенные частички золы, равномерным потоком проходят через неоднородное электрическое поле постоянного направления и высокой напряженности, которое создается между осадительными и коронирующими электродами. К положительному полюсу выпрямителя присоединяются и заземляются осадительные электроды, а коронирующие электроды подключаются к отрицательному полюсу и изолируются от земли. При подаче на электроды тока высокого напряжения в электрофильтре между электродами возникает электрическое поле, напряженность которого изменяется путём регулирования напряжения. При увеличении напряжения до определенной величины между электродами образуется коронный разряд. В зоне короны происходит ударная ионизация газа с образованием большого количества ионов и электронов. Положительные ионы быстро достигают коронирующего электрода, а отрицательные ионы и электроны, двигаясь под действием электрического поля и участвуя в беспорядочном тепловом движении газовых молекул, сталкиваются со взвешенными в газе частицами золы, адсорбируются ими, в результате чего частицы золы, приобретают электрический заряд.

Заряженные частицы золы под действием электрического поля движутся к электродам и оседают на них, выделяясь из газового потока. Большая часть взвешенных частиц осаждается на осадительных электродах, так как только незначительная часть взвешенных частиц, находящихся вблизи коронирующих электродов, заряжается положительно.

Для очистки поверхностей электродов от золы используются механизмы встряхивания ударно-молоткового типа. Зола ссыпается в сборные бункеры, откуда удаляется при помощи аппаратов гидрозолоудаления.

3. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ ЭЛЕКТРОФИЛЬТРА

Для очистки дымовых газов крупных электростанций устанавливаются электрофильтры типа УГ, которые представляют собой многопольные односекционные аппараты прямоугольной формы со стальным корпусом и горизонтальным ходом газа.

Внутри корпуса устанавливаются осадительные и тренирующие электроды, механизмы встряхивания ударно-молоткового типа, а также дополнительное оборудование, которое включает в себя форкамеры, газораспределительные решетки, механизмы вибровстряхивания бункеров, механизмы встряхивания решеток, люки размером 500´600 мм, люки диаметром 500 мм и обогревающие устройства бункеров.

Осадительные электроды изготовлены в виде S-образных свободно подвешенных пластинчатых элементов, нижние концы которых закреплены при помощи направляющих.

Коронирующие электроды выполняются в виде лент с выштампованными иголками, натянутых на трубчатые рамы.

Материалы для изготовления электродов выбираются в зависимости от степени агрессивности очищаемых газов.

Для устранения конденсации влаги на внутренних частях электрофильтра корпус его необходимо покрыть тепловой изоляцией.

Электрофильтры типа УГ подразделяются на три габарита, которые отличаются активной высотой коронирующих электродов: УГ 1 - первый габарит с активной высотой коронирующих электродов 4200 мм; УГ 2 - второй габарит с активной высотой 7460 мм и УГ 3 - третий габарит с активной высотой 11900 мм.

Электрофильтры первого габарита устанавливаются с устройством шатра над крышей, электрофильтры третьего габарита - без шатра, а электрофильтры второго габарита - без шатра и в отдельных случаях - с шатром.

Каждый габарит включает в себя несколько типоразмеров, которые характеризуются величиной площади активного сечения, количеством последовательно расположенных самостоятельных электрических полей, через которые проходит очищаемый газ. На тепловых электростанциях, как правило, устанавливаются электрофильтры 2-го и 3-го габаритов.

Таблица 1

|

Габариты, м |

Масса, т, |

|||||

|

ширина |

длина |

высота |

корпуса |

оборудования |

общая |

|

|

УГ1-2-10 |

5,19 |

9,6 |

12,31 |

23,8 |

19,0 |

42,8 |

|

УГ1-2-15 |

6,5 |

9,6 |

12,31 |

26,8 |

26,0 |

52,8 |

|

УГ1-3-10 |

5,19 |

14,1 |

12,31 |

35,4 |

29,0 |

64,4 |

|

УГ1-3-15 |

6,5 |

14,1 |

12,31 |

38,7 |

38,0 |

76,7 |

|

УГ2-3-26 |

6,54 |

14,1 |

15,38 |

50,2 |

49,0 |

99,2 |

|

УГ2-3-37 |

8,19 |

14,1 |

15,38 |

56,4 |

65,0 |

121,4 |

|

УГ2-3-53 |

10,72 |

14,1 |

15,38 |

82,1 |

94,0 |

176,1 |

|

УГ2-3-74 |

13,98 |

14,1 |

15,38 |

98,1 |

126,0 |

224,1 |

|

УГ2-4-26 |

6,54 |

18,6 |

15,38 |

64,6 |

65,0 |

129,6 |

|

УГ2-4-37 |

8,19 |

18,6 |

15,38 |

72,6 |

86,0 |

158,6 |

|

УГ2-4-53 |

10,72 |

18,6 |

15,38 |

105,4 |

125,0 |

230,4 |

|

УГ2-4-74 |

13,98 |

18,6 |

15,38 |

126,7 |

165,0 |

291,7 |

|

УГ3-3-88 |

11,27 |

18,8 |

21,75 |

140,6 |

175,0 |

315,6 |

|

УГ3-3-115 |

14,02 |

18,8 |

21,75 |

166,3 |

236,0 |

402,3 |

|

УГ3-3-177 |

20,1 |

18,8 |

21,75 |

221,2 |

343,0 |

564,2 |

|

УГ3-3-230 |

26,73 |

18,8 |

21,75 |

298,8 |

468,0 |

766,8 |

|

УГ3-3-265 |

29,95 |

18,8 |

21,75 |

339,8 |

525,0 |

864,8 |

|

УГ3-4-88 |

11,27 |

24,8 |

21,75 |

191,2 |

233,0 |

424,2 |

|

УГ3-4-115 |

14,02 |

24,8 |

21,75 |

218,1 |

314,0 |

532,1 |

|

УГ3-4-177 |

20,1 |

24,8 |

21,75 |

286,8 |

455,0 |

741,8 |

|

УГ3-4-230 |

26,73 |

24,8 |

21,75 |

387,3 |

622,0 |

1009,3 |

|

УГ3-4-265 |

29,95 |

24,8 |

21,75 |

452,4 |

698,0 |

1150,4 |

Примечание. Условное обозначение типоразмера электрофильтра:

а) У - унифицированный; Г - с горизонтальным ходом газа;

б) цифра после букв обозначает номер габаритной группы;

в) следующая цифра - количество электрических полей,

г) последние цифры - площадь активного сечения, м2.

Типоразмеры электрофильтров приведены в табл. 1.

В зависимости от типоразмера электрофильтры способны обеспечивать необходимую степень очистки газов (99,9 %) при их расходе от 25000 до 1000000 м3 и более, при температурах газов: минимальной - не ниже точки росы, максимальной - 250 °С.

Выбор типоразмеров по их активному сечению и количеству полей осуществляется не только по расходу газов, подлежащих очистке, но также по составу газов, температуре и влажности, сорту сжигаемого топлива и его зольности, свойствам золы и т.д.

Допустимое разряжение газов на входе в корпус составляет 400 Па, гидравлическое сопротивление электрофильтра - 150 Па, допустимая концентрация взвешенных частиц золы в газе - 50 г/м3. Удельный расход электроэнергии на очистку 1000 м3/ч газа - 0,3 кВт · ч.

Основные несущие элементы корпуса рассчитаны на восприятие нагрузок от массы основного оборудования электрофильтра, массы изоляции, массы золы, осевшей на электродах, а также на ветровые нагрузки и нагрузки от внутреннего давления или разряжения.

Опорный пояс корпуса устанавливается на колонны постамента или опорную раму, которая располагается на колоннах постамента. Пяты опорного пояса опираются на балансиры неподвижных или скользящих опор, передающих осевые нагрузки на колонны.

Корпус электрофильтров не входит в объем поставки завода газоочистительной аппаратуры, а изготавливается и поставляется заводами котельно-вспомогательного оборудования и трубопроводов (КВОиТ).

4. ПОДГОТОВКА К ПРОИЗВОДСТВУ МОНТАЖНЫХ РАБОТ

4.1. К началу монтажа электрофильтров должны быть произведены следующие основные подготовительные работы:

а) подготовлены склады и площадки для укрупнительной сборки оборудования и подготовка его к установке на место;

б) сооружены временные подъездные пути, обеспечивающие подачу оборудования в зону монтажа и передвижения кранов и других грузоподъемных механизмов;

в) проложены внешние магистральные и разводящие сети подачи электроэнергии, воды, пара и сжатого воздуха, горючих газов, необходимых для монтажа оборудования;

г) произведен монтаж подъемно-транспортного оборудования (временного и постоянно-эксплуатационного), используемого для монтажа оборудования.

4.2. Проектная документация, выдаваемая монтирующей организации, должна соответствовать требованиям гл. СНиП III-31-74.

4.3. Монтажной организации должна быть передана следующим техническая документация:

проект установки газоочистки;

чертежи корпуса электрофильтра, подводящих и отводящих газоходов, фундамента и постамента, площадок и лестниц, шатра и фахверка подбункерного помещения на стадии КМД;

спецификации, комплектовочные (отправочные) ведомости, сборочные чертежи, схемы членения оборудования на поставочные блоки, маркировочные схемы оборудования, его блоков, узлов и деталей, а также схемы строповки оборудования; технические условия на оборудование, заводские инструкции на монтаж, а также технические паспорта оборудования.

4.4. Монтаж электрофильтров должен быть выполнен в соответствии с утвержденными проектами, в том числе проектом организации строительства (ПОС) и проектом производства работ (ППР).

4.5. Монтажная организация должна вести журнал производства работ, куда заносятся:

краткая характеристика монтируемого оборудования;

фамилия, имя и отчество руководителей и ответственных исполнителей работ;

основные этапы производства работ с указанием сроков начала и конца работы;

дефекты оборудования, выявленные в процессе монтажа, а также недостатки в производстве работ, их причины и методы устранения;

все распоряжения и указания технических руководителей монтажа, работников технического надзора заказчика и шефперсонала, отметки о выполнении этих распоряжений.

5. ПОСТАВКА, ПРИЕМКА И ХРАНЕНИЕ ОБОРУДОВАНИЯ

5.1. В зависимости от габаритов оборудование электрофильтров должно поставляться заводами-изготовителями отдельными блоками, узлами и деталями в соответствующей заводской упаковке.

5.2. Корпус электрофильтра изготавливается и поставляется заводами, изготавливающими котельно-вспомогательное оборудование и трубопроводы в виде отдельных «марок» (щитов, стоек, опорных балок и других узлов).

5.3. На заводе-изготовителе все элементы корпуса должны проходить контрольную сборку и подгонку по сопрягаемым сторонам и узлам, а также должны быть проверены все сварные швы на отсутствие непроваров, прожогов, пор, раковин и других дефектов.

5.4. Сварные швы корпуса должны быть проверены на плотность керосином по ГОСТ 3242-69. Проверка производится согласно СНиП III-Г.10.12-66. В сопроводительных сертификатах должна быть отметка о проверке сварных швов на плотность на заводе.

5.5. Внутреннее оборудование электрофильтров поступает увязанным в пакеты или связки, упакованные в плотные или решетчатые ящики и специальных контейнерах, отдельные узлы поступают без упаковки.

5.6. Оборудование поставляется заводами-изготовителями в комплекте, установленном комплектовочной ведомостью.

5.7. Претензии по качеству, комплектности, упаковке и консервации оборудования, поступающего на площадку, заказчиком передаются заводу-изготовителю в течение 20 дней со дня их прибытия.

5.8. Ответственность за правильное хранение и, при необходимости, консервацию оборудования, поступившего на объект, несет заказчик. Эта ответственность не снимается, если заказчик передает функции по хранению и консервации оборудования монтажной организации.

5.9. Разгрузка, складирование, хранение и консервация оборудования, поступившего на объект, должны производиться в строгом соответствии с «Инструкцией о порядке хранения энергетического оборудования на объектах Министерства энергетики и электрификации СССР», утвержденной приказом Минэнерго СССР № 116 от 15 июля 1967 г.

5.10. В зависимости от массы, габаритов, характера упаковки и необходимости защиты от атмосферных осадков, оборудование газоочистки по способу хранения делится на следующие группы:

1) оборудование, которое не требует защиты от атмосферных осадков и хранится на открытых площадках: металлоконструкции корпуса, бункеры, лестницы и площадки и др.;

2) оборудование, требующее защиты от прямого попадания атмосферных осадков и хранящееся под навесами и местными укрытиями: осадительные и коронирующие электроды; блоки встряхивания; рамы подвеса, связки и пакеты газораспределительных решеток и др.;

3) холодный склад - электроприводы, электрические нагревательные элементы, электродвигатели, панели управления, валы-изоляторы, выпрямительные устройства;

4) теплый склад - оборудование КИПиА, приборы и др.

5.11. При складировании оборудования должны быть учтены следующие требования:

бункеры корпуса укладывать вершиной вверх, не более двух бункеров по высоте;

марки опорного пояса укладывать на деревянных подкладках в один ряд;

несущие «марки» корпуса укладывать горизонтально в два яруса с деревянными подкладками под первый и второй ярусы;

стенки корпуса укладывать на подкладках в четыре яруса по высоте;

под нижний пакет осадительных электродов подкладки устанавливаются так, чтобы на них опирались швеллеры обвязки. Расстояния между подкладками должны быть не более 3 м. Каждый последующий пакет должен опираться швеллерами обвязки на нижний, без дополнительных подкладок. Разрешается складировать пакеты осадительных электродов в четыре яруса.

5.12. Использовать для строповки пакетов приспособление типа «Паук». Стропить только за четыре проектные петли (крюки) по одному пакету. Другой вид строповки запрещается.

5.13. Пакеты коронирующих электродов хранить на подкладках только в вертикальном положении. Запрещается укладывать пакеты горизонтально и размещать на них другое оборудование. При разгрузке следует оберегать пакеты с коронирующими электродами от задевания за другие грузы, так как игольчатые элементы, а также трубы рам легко деформируются.

5.14. Изоляторные коробки складировать в один ярус на подкладках.

5.15. Опорно-проходные кварцевые изоляторы хранить и подавать в зону монтажа в заводской упаковке.

5.16. Валы-изоляторы, элементы обогрева кварцевых изоляторов, цепи приводов хранить в сухом закрытом помещении.

5.17. Рамы подвеса электрофильтров 1-го габарита укладывать в вертикальном положении, длинномерные детали электрофильтров 2 и 3-го габаритов укладывать в горизонтальном положении с прокладками в один ряд, ферменные балки устанавливать на ребро.

6. УКРУПНИТЕЛЬНО-СБОРОЧНАЯ ПЛОЩАДКА

6.1. Для проведения работ по ревизии, контрольной сборке, расконсервации и сборке монтажных блоков оборудования электрофильтров должна быть предусмотрена специальная укрупнительно-сборочная площадка, которую целесообразно совместить с открытым складом оборудования для обслуживания их едиными грузоподъемными механизмами.

6.2. Площадка для сборки электрофильтров может быть расположена на сборочной площадке тепломеханического оборудования или в зоне монтажа электрофильтров у главного корпуса.

6.3. При совмещении площадки электрофильтров с площадкой тепломеханического оборудования подачу блоков электродов в зону монтажа следует организовать в специальных контейнерах или организовать сборку блоков в зоне монтажа, где установить стенды для сборки и стенд-накопитель для хранения электродов в вертикальном положении. Все остальные блоки оборудования и блоки корпуса электрофильтра собирать на площадке сборки и подавать в зону монтажа.

6.4. Укрупнительно-сборочная площадка должна быть спланирована, утрамбована, дренируема и иметь уклон не менее 0,01 в одну или две стороны для стока поверхностных вод. Если по состоянию грунта площадка требует дополнительное покрытие, то его выполнить.

6.5. Площадку необходимо оборудовать стендами для сборки блоков электродов, стендом-накопителем для хранения электродов, стендом-накопителем для хранения электродов в вертикальном положении и стендами для сборки блоков каркаса.

6.6. Площадки должны обслуживаться кранами соответствующей грузоподъемности, а также должны быть оснащены газовыми разводками и электросварочной сетью.

7. СБОРКА МОНТАЖНЫХ БЛОКОВ

7.1. Корпус электрофильтра

7.1.1. При сборке блоков, монтаже и сварке элементов металлоконструкций корпуса электрофильтров следует руководствоваться главой СНиП III-18-75 «Металлические конструкции. Правила изготовления, монтажа и приемки».

7.1.2. Монтажные блоки корпуса должны собираться на стеллажах или других опорах, исключающих деформацию собираемых «марок» и конструкций, и соединяться между собой электросваркой или болтами.

7.1.3. Геометрические размеры в собранных монтажных блоках должны соответствовать размерам, указанным в сборочных чертежах. Допускаемые отклонения приведены в табл. 2.

Таблица 2

|

Допускаемые отклонения, мм |

|

|

Непараллельность продольных элементов несущих стоек, колонн |

1 на 1 м длины, но не более 10 на весь размер |

|

Непараллельность горизонтальных элементов балок, опорного пояса |

1 на 1 м длины, но не более 5 на весь размер |

|

Разность размеров диагоналей опорного пояса |

20 |

7.1.4. Опорный пояс собирается на специальном плазе полностью или частично, в зависимости от грузоподъемности монтажного механизма. Независимо от принятого метода монтажа опорного пояса проводят его контрольную сборку, при этом должны быть зачищены и отмечены краской места установки нивелировочных приспособлений (гидроуровня, рейки и т.п.), а также нанесены метки на смежных блоках или «марках».

7.1.5. В пределах монтажного блока опорного пояса должны быть полностью заварены все сварные швы и проверены на плотность керосином.

7.1.6. Целесообразно, если допускает грузоподъемный механизм, включить в блок опорного пояса кронштейны для площадок и наружные площадки.

7.1.7. По каркасу корпуса собираются П-образные монтажные блоки.

7.1.8. При сборке входного П-образного блока корпуса в его состав входят: две несущие стойки; несущая балка; внутренние площадки обслуживания, рамы подвеса коронирующих электродов на временных подвесках, диагональные связи; газораспределительные решетки фильтра, при этом верхний угол подвеса приваривается полностью, в соответствии с чертежом, а средний и нижние уголки временно крепятся к стойкам блока и к балке установки вала встряхивания.

7.1.9. Установка встряхивания собирается в полном объеме и крепится к стойкам блока на прихватках. Окончательная выверка производится после монтажа собранного П-образного пояса на опорный пояс и натяжения решеток.

7.1.10. Обварка болтов крепления перфорированных листов к уголкам должна производиться после натяжения решеток.

7.1.11. Отверстие в стенке форкамеры под установку входного вала следует вырезать по месту после окончательной выверки вала встряхивания решеток.

7.1.12. В выходной блок включаются: две несущие стойки, несущая балка, рамы подвеса, диагональные связи и конфузор. Остальные П-образные блоки собираются из несущих стоек, несущей балки, площадки и рамы подвеса.

7.1.13. Все П-образные блоки должны быть полностью собраны на сборочном стенде и сварены. Все сварные швы должны быть проверены на плотность керосином до подачи их в монтаж.

7.1.14. Сборка блоков корпуса ведется по рабочим чертежам согласно технологическим картам и проекту производства работ.

7.2. Сборка коронирующих электродов

7.2.1. Контроль и правку полурам, а также натяжку коронирующих элементов, если она предусмотрена рабочими чертежами, необходимо выполнять на специальном стенде. Стенд изготавливается по габариту полурамы монтируемого типоразмера электрофильтра. Стенд должен быть достаточно жестким и изготовлен из швеллера или двутавра № 16 или 20. Горизонтальные связи стенда должны изготовляться того же профиля и располагаться под каждой трубкой полурамы. Плоскостность стенда должна быть выдержана с точностью +3 мм.

7.2.2. Правка полурам производится до натяжки коронирующих элементов с применением скоб, струбцин и нагрева газовой горелкой. При выполнении правки не допускаются местные вмятины на трубах и разрывы сварных соединений. Прогиб труб полурамы в любой плоскости допускается не более 3 мм. Неплоскостность полурамы и собранного электрода допускается не более 5 мм.

7.2.3. После правки полурам все сварные стыки труб, вставок и накладок должны быть проверены по рабочим чертежам и обнаруженные дефекты устранены на месте.

7.2.4. Натяжку электродов необходимо поручать персоналу, прошедшему специальный инструктаж и тренировку.

7.2.5. Натяжку коронирующих элементов следует вести, начиная с крайних элементов в секции между двумя вертикальными трубами, элементы должны быть натянуты равномерно. Не допускается провисание элементов от собственного веса, а также излишняя их перетяжка. При нормально натянутых элементах допустимый прогиб трубы полурамы не более 3 - 5 мм. Излишняя натяжка элементов приводит к деформации полурамы, появлению вогнутости, пропеллерности и т.п., что может привести к преждевременному обрыву элементов и выходу из работы полуполей электрофильтра в результате коротких замыканий.

7.2.6. После окончания натяжки элементов гайки прихватить с двух сторон к трубе полурамы и шпилькам. Прихватки должны быть выполнены в плоскости рамы по оси трубы электродами диаметром не более 3 мм. Все прихватки подлежат 100 %-ному контролю.

7.2.7. Сборку коронирующего электрода производить на стенде, выполненном по типу стенда для полурам.

7.2.8. Обварку стыков по штырям и пластинам производить кругом электродами диаметром не более 3 мм.

7.2.9. После обварки стыков зачистить их и установить наковальни, предварительно вставив в них болты и прихватив их головки к пластине. Затяжку гаек производить торцовым ключом с воротком длиной 170 мм, при этом момент затяжки должен быть 5 - 7 кг/м, после затяжки гаек обварить их кругом к пластине и болту, а также проварить шов между наковальней и трубой полурам.

7.2.10. Проверку плоскостности собранного электрода и его правку следует производить в подвешенном вертикальном положении, не допуская защемлений в местах подвеса. Прогиб электрода в любом направлении, неплоскостность, пропеллерность допускается не более 5 мм.

7.3. Сборка осадительных электродов

7.3.1. При поступлении элементов осадительных электродов на сборку они должны быть проверены по рабочим чертежам на соответствие их конфигурации, размерам и допускам.

7.3.2. Выявленные при проверке дефекты, возникшие в процессе неправильного хранения, транспортировки или по другим причинам, должны быть полностью устранены, а именно:

изгиб элемента устраняется с помощью нагрева его газовой горелкой и простукиванием деревянной киянкой или специальными скобами;

незначительные трещины на кромках профиля или границе сварных швов необходимо заварить полуавтоматической сваркой в среде углекислого газа по ГОСТ 14771-76 проволокой марки СВ-08Г2С (ГОСТ 2246-70) с последующей зачисткой шва от брызг и заусенцев;

развал профиля с концов элементов устраняется простукиванием деревянной киянкой;

окончательный контроль элементов осадительного электрода производится в сборе в подвешенном положении.

7.3.3. При сборке осадительного электрода в горизонтальном положении пальцы подвеса прихватить к балке подвеса точечной электросваркой, при этом палец в отверстии балки должен быть прижат в сторону элементов, а прихватку производить со стороны элементов.

7.3.4. Установить в нижней части осадительного электрода балку встряхивания, сухари и приварить скобу.

7.4. Сборка системы подвеса коронирующих электродов

7.4.1. Сборка рам подвеса производится на стенде (бетонных балках, шпалах и др.) в горизонтальном положении. Раму следует располагать кронштейнами подвеса коронирующих электродов вниз, а валами встряхивания - вверх. Сборку производить по рабочим чертежам в полном объеме. Все болтовые соединения должны быть затянуты окончательно. Обварку болтовых соединений и сварку стыков элементов рамы производить после окончательной выверки рамы и центровки коронирующих электродов в корпусе электрофильтра.

8. МОНТАЖ ОБОРУДОВАНИЯ

8.1. Монтаж корпуса электрофильтра

8.1.1. Перед началом монтажа корпуса электрофильтра строительная организация обязана произвести геодезическую съемку геометрических размеров постамента в плане и по высотным отметкам закладных плит колонн.

8.1.2. Постамент под монтаж принимается монтажной организацией по акту (прил. 1) с приложением схемы геодезической съемки. Все размеры должны соответствовать рабочим чертежам постамента. Допустимые отклонения от проектных размеров даны в табл. 3.

8.1.3. Закладные плиты колонн постамента должны быть очищены от грязи, ржавчины и подтёков бетона. Поверхности плит натираются графитом (графитовой смазкой), если это предусмотрено рабочими чертежами. На плитах устанавливаются балансиры и привариваются ограничители. При приварке ограничителей следует учитывать отклонения геометрических размеров в плане, выявленных при геодезической съемке постамента.

8.1.4. Монтаж опорного пояса и корпуса электрофильтра должен производиться по рабочим чертежам и технологии, предусматриваемой проектом производства работ и технологическими картами.

Таблица 3

|

Допускаемые отклонения, мм |

|

|

Отклонение в плане по осям, рядам и диагоналям |

20 |

|

Отклонение колони по вертикали на всю высоту |

20 |

|

Отклонения по высотной отметке поверхности закладных плит железобетонных колонн и верха плиты металлической колонны |

-2 |

8.1.5. При монтаже опорный пояс должен быть установлен на колоннах постамента строго горизонтально с опиранием на все колонны постамента без зазоров. При наличии зазора на одной из колонн его необходимо устранить подбором соответствующей толщины балансира.

8.1.6. Сварочные работы по опорному поясу производить на постаменте.

8.1.7. Монтаж бункеров выполняется в два этапа: бункера устанавливаются между колоннами постамента, а затем, после монтажа опорного пояса, - в проектное положение.

8.1.8. В бункерах устанавливаются узлы вибровстряхивания и газоотсекательные листы. Течки в бункерах должны быть надёжно закрыты деревянными щитами или металлическими листами до окончания монтажа оборудования электрофильтра.

8.1.9. На опорных площадках временно расставить блоки встряхивания осадительных электродов и площадки-упоры.

8.1.10. На выверенный опорный пояс в технологической последовательности, принятой проектом производства работ, устанавливаются П-образные монтажные блоки, щиты стен и потолка. Щиты стен устанавливаются в зависимости от способа монтажа электродов в корпусе фильтров.

8.1.11. Произвести натяжку диагональных связей в крайних П-образных блоках, предварительно обварив косынки крепления связей к корпусу и проушины к косынкам. Натяжку необходимо выполнить равномерно, не допуская перекосов корпуса по диагоналям сечения. Допустимое осевое усилие натяжки по оси связей 5 тс.

8.1.12. После окончания монтажа блоков корпуса произвести геометрические замеры и сварку всех монтажных стыков корпуса.

8.1.13. Геометрические размеры должны соответствовать рабочим чертежам в пределах допусков, указанных в табл. 4.

Таблица 4

|

Допускаемые отклонения, мм |

|

|

Высота корпуса (от опорного пояса до пола изоляторных коробок) |

10 |

|

Ширина корпуса в свету |

+15 -5 |

|

Ширина корпуса между стенками |

+15 -5 |

|

Ширина монтажного проема между несущими балками или несущими стойками |

5 |

|

Отклонение несущих стоек: |

|

|

от поперечной плоскости корпуса УГ 1, УГ 2 |

5 |

|

УГ 3 |

10 |

|

от продольной плоскости корпуса УГ 1, УГ 2 |

15 |

|

УГ 3 |

20 |

8.1.14. На основании результатов проверки геометрических размеров корпуса и испытания на плотность всех сварных швов составляется акт (прил. 2) на сдачу корпуса под монтаж оборудования.

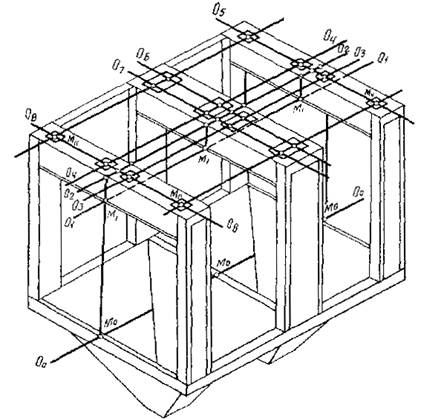

8.1.15. После приемки корпуса под монтаж оборудования производится разметка осей согласно схеме (рис. 1). Разметка осей производится сначала на опорном поясе, а затем переносится на несущие балки потолка корпуса с помощью отвеса.

8.1.16. Отметки осей на всех элементах корпуса насекаются чётко и наносятся яркой несмываемой краской.

8.1.17. Одновременно с разметкой осей корпуса на стенки несущих балок от верхнего уровня опорного пояса нанести линии установки карнизов под балки осадительных электродов.

8.1.18. Линии установки карнизов на всех балках в каждом поясе должны лежать строго на одном горизонтальном уровне с допустимой разницей не более 5 мм.

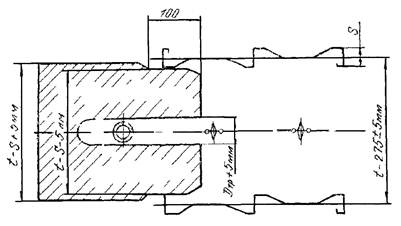

Рис. 1. Схема разметки осей корпуса

8.2. Монтаж осадительных электродов

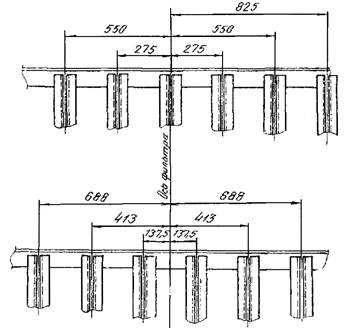

8.2.1. Установка электродов в корпусе должна быть выполнена с шагом равным 275 мм с допуском не более 2 мм. Отсчёт размеров каждого электрода ведется от средней оси корпуса в обе стороны (рис. 2).

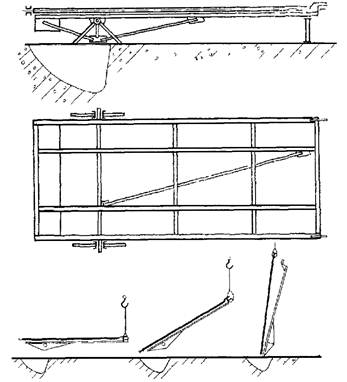

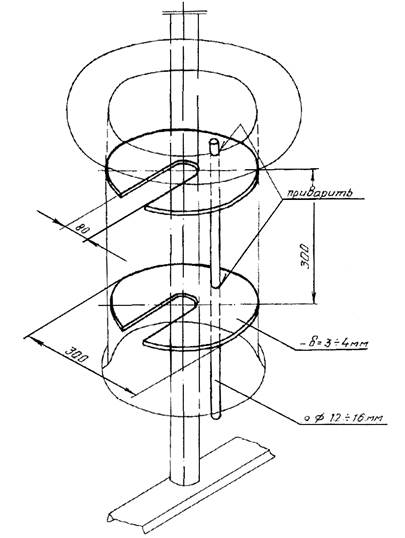

8.2.2. Электроды электрофильтра 1 и 2-го габаритов допускается поднимать в вертикальное положение без специальной рамы за балку подвеса, электроды 3-го габарита поднимать только с жесткой рамой или специальным подъемным стендом вместе с коронирующим электродом, уложенным сверху осадительного и закрепленным к балке подвеса временными приспособлениями (рис. 3).

Рис. 2. Схема расстановки осадительных электродов

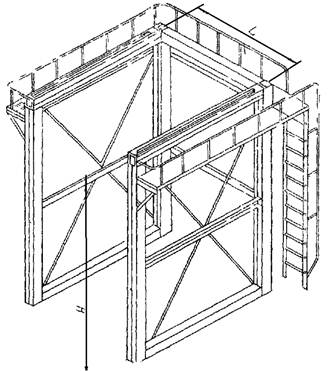

8.2.3. Каждый осадительный электрод должен быть установлен в специальный стенд-накопитель для контроля и, при необходимости, правки (рис. 4). Стенд используется одновременно для набора электродов в блоки при блочном монтаже оборудования. Стенд должен быть оборудован площадками, установленными в нескольких уровнях для удобства правки электродов.

8.2.4. При установленных гребенках нижней балки отклонение по шагу электродов, замеренное на любом уровне по высоте, не должно превышать допуска ±5 мм. Контроль установки электродов по шагу производится специальным шаблоном (рис. 5).

Рис. 3. Эскиз стенда для подъема электродов 3-го габарита

Рис. 4. Стенд накопитель для контроля и правки электродов:

L - длина балки подвеса; H - высота осадительного электрода

Рис. 5. Шаблон для проверки центровки электродов

8.3. Монтаж коронирующих электродов

8.3.1. Установленный верхними кронштейнами на раму подвеса коронирующий электрод должен висеть по вертикали между отцентрованными осадительными электродами. Запрещается устранять изгибы и пропеллерность электродов за счет нижних кронштейнов.

8.3.2. В отцентрованных коронирующих электродах отклонение коронирующего элемента от его проектного положения между осадительными электродами, в любую сторону, допускается не более 5 мм.

Уменьшение расчетного разрядного промежутка между коронирующими и осадительными электродами по всему межэлектродному пространству допускается не более 5 мм. Центровку коронирующих электродов следует производить шаблоном.

8.4. Монтаж системы подвеса коронирующих электродов

8.4.1. Рамы подвеса коронирующих электродов предварительно выставляются в проектное положение на временных подвесках. Ось рамы должна быть согласована с продольной осью электрофильтра или полуполя. Допустимое отклонение по верхней балке и по нижнему уголку не более 5 мм. Верхняя балка выставляется горизонтально по гидроуровню. Стойки рамы проверяются по отвесу. Допустимое отклонение на всю высоту стойки не более 10 мм.

8.4.2. При установке рам подвеса необходимо проверить размеры между рамами и поперечной осью поля. Допустимая разница в размерах не более 5 мм.

8.4.3. После окончательной выверки рам подвеса проверить соответствие центра отверстия под изолятор с осью трубы подвеса и при необходимости произвести подрезку.

8.4.4. В случае отсутствия отверстия под изолятор оно выполняется на монтаже, для чего с помощью отвеса отмечается центр отверстия в полу изоляторных коробок (в балках корпуса). По отмеченному центру размечается и вырезается отверстие.

8.4.5. Установка опорно-проходных изоляторов и труб подвеса выполняется до снятия временных подвесок рам подвеса. При установке труб подвеса на них необходимо предварительно одеть защитные патрубки (юбки) и навернуть гайки.

8.4.6. При выполнении предварительной подтяжки гаек труб подвеса необходимо следить, чтобы с временных подвесок рам подвеса нагрузка не снималась.

8.4.7. После установки коронирующих электродов на кронштейны рам подвеса производится дополнительная подтяжка гаек труб подвеса до снятия нагрузок с временных подвесок, которые должны быть демонтированы.

8.4.8. Установить защитные юбки, приварив их к днищу изоляторных коробок; при установке юбок пользоваться шаблоном (рис. 6).

Рис. 6. Шаблон для установки защитной юбки

8.4.9. Произвести контроль установки и центровки всей системы и коронирующих электродов, произвести запись в монтажный журнал, после чего дать разрешение на обварку.

8.5. Установка опорно-проходных кварцевых изоляторов

8.5.1. Опорно-проходные кварцевые изоляторы, поступающие на монтаж, должны полностью удовлетворять требованиям ТУ 25-11-570-70.

8.5.2. Перед монтажом изоляторы необходимо тщательно протереть сухой ветошью без ворса и осмотреть. На изоляторе не допускается наличие: науглероженных темных пятен размером более 30 мм в количестве 2 шт. на 1 дм2; минеральных включений размером более 3 мм в количестве 2 шт. на 1 дм2 сечения изолятора (минеральные включения до 0,5 мм не нормируются); слоя спекшегося песка толщиной более 5 мм; неперпендикулярности торцов к оси изолятора; сколов, изменяющих толщину стенки более допустимой; овальности и разностенности, превышающих допуск на диаметр (допуск на все размеры изолятора не более ±5 мм).

8.5.3. На внутренней поверхности изолятора допускается наличие приплавленных частиц кварцевого песка, волнистости и следов отдельных вскрытых пузырей и капилляров.

8.5.4. На зеркале опорного основания и шапки изолятора не должно быть выступающих частей (концов шпилек, заусенцев), а также посторонних предметов (песка, стружки и т.п.).

8.5.5. Под изолятор и под шапку изолятора установить прокладки из листового асбеста или паронита толщиной не более 5 мм, вырезанных по площади опирания изолятора.

8.5.6. Кольцевой зазор между изолятором, основанием и шапкой должен быть зачеканен асбестом с помощью деревянного клина и деревянной киянки.

8.5.7. При приварке основания изолятора к полу изоляторной коробки и других сварочных работ в изоляторной коробке изолятор закрыть листовым или тканевым асбестом.

8.5.8. Наружную поверхность изолятора (шубу) запрещается промывать, чистить металлической щеткой или протирать тряпками или ветошью. Шубу очищают перед пуском электрофильтра с помощью крупнозернистой наждачной бумаги, абразивного круга или осколком разбитого кварцевого изолятора.

8.6. Монтаж механизмов встряхивания

8.6.1. При монтаже блоков встряхивания осадительных электродов необходимо их выставить, согласуя ось штока среднего электрода в поле (или полуполе) с продольной осью поля (или полуполя). Установить смежные блоки, выдерживая размер 275 ± 1 мм между осями двух крайних в блоках штоков.

8.6.2. Проверить при помощи отвеса вертикальность осадительных электродов для каждого блока при полном контакте наковальни полосы встряхивания со штоком. При отклонении от отвеса более 5 мм блоки подправить, после чего прихватить рамы блоков электросваркой к опорному поясу.

8.6.3. Производить центровку молотковых валов согласно привязочным размерам от оси вала до оси и торца штока. Приварить кронштейны подшипников к раме блоков.

8.6.4. На стенках корпуса отметить центр молоткового вала, произвести разметку отверстия под установку входного вала, установить входной вал, соединив его с молотковым валом шарнирной муфтой и обварить кронштейн.

8.6.5. Проверить правильность сборки всех молотковых валов на непрерывность винтовой линии установки молотков. В случае нарушения линии один из смежных валов провернуть на 180° в любую сторону и соединить вновь.

8.6.6. После окончательной выверки блоков встряхивания выставить площадки-упоры с задней стороны осадительных электродов, обеспечивая зазор между хвостовиком балки встряхивания и упором по рабочему чертежу. К опорному поясу приварить площадки.

8.6.7. Штоки относительно наковален коронирующих электродов должны быть установлены таким образом, чтобы отклонение центров штоков и наковален не превышало 5 мм в любую сторону; при этом должен быть создан уклон штоков в сторону наковален на 1 - 3° за счет смещения одного из швеллеров по вертикали. Все штоки должны быть расположены сферическим концом в сторону наковальни.

8.6.8. Центровку молотковых валов относительно установки штоков выполнить по привязочным размерам, указанным в чертежах. Установка блока пальцевых шестерен относительно молоткового вала должна обеспечивать соосность всех установок молотковых валов в пределах 2 мм и зацепления пальцев шестерен согласно чертежу.

8.6.9. Должно быть обеспечено зацепление вертикального вала от привода с валом малой пальцевой шестерни, при этом выдержаны привязочные размеры по высоте установки рам подвеса. Вал должен входить в паз без заедания и не должен касаться стенок трубы подвеса. Заход вала во втулку должен быть 150 ± 5 мм.

8.7. Монтаж приводов к механизмам

8.7.1. Перед монтажом приводов необходимо из каждого редуктора слить остатки заводской смазки и промыть его и втулочно-роликовые цепи керосином или дизельным топливом. После промывки слить остатки промывочной жидкости и залить редуктор свежей смазкой согласно Инструкции по эксплуатации.

8.7.2. Замерить сопротивление изоляции электродвигателя, которое должно быть не менее 1 МОм. При меньшем сопротивлении электродвигатель снять для просушки изоляции, а отверстие в редукторе обязательно заглушить фланцем из картона, фанеры или другого материала и закрепить его гайками.

8.7.3. При установке привода в проектное положение необходимо выдержать размер между осью входного вала и осью редуктора, указанный в чертежах. Длина цепи должна соответствовать межцентровому проектному расстоянию между ведущей и ведомой звездочками. Подгонку длины цепи можно выполнять за счет изменения количества звеньев, натяжку цепи производить за счёт натяжных болтов на раме привода. При этом должен быть оставлен запас резьбы для компенсации вытяжки цепи при эксплуатации.

8.7.4. Рама привода должна быть установлена горизонтально по гидроуровню. Обе звездочки должны находиться в одной плоскости, допустимое отклонение не более 0,5 мм. Защитный кожух цепи не должен касаться всех движущихся и вращающихся частей. После выверки раму привода приварить к опорным кронштейнам.

8.8. Монтаж изоляторных коробок

8.8.1. При установке изоляторных коробок проверить по отвесу совпадение осей вертикальных валов угловых редукторов и вертикальных валов в трубах подвеса. Размер по вертикали между осями отверстий под соединительные пальцы вала-изолятора должен соответствовать чертежу, допустимое отклонение не более 10 мм. При несовпадении размера возможно изменение высоты установочного патрубка под изоляторную коробку (на корпусе электрофильтра). Изменение длины вала-изолятора за счёт стеклоэпоксидной трубы категорически запрещается.

8.8.2. Валы-изоляторы перед установкой необходимо просушить при температуре 60 - 80 °С в течение 24 ч. После установки валы-изоляторы протереть сухой ветошью.

8.8.3. Ножи заземления установить так, чтобы при закрытых на замки дверцах изоляторных коробок, наименьшее расстояние от ножа до замыкающих губок было не менее 150 мм. Ось ножа должна свободно проворачиваться во втулке без смазки. Натяжка пружины должна обеспечивать надежное замыкание ножа в губках при открывании дверок. После регулировки гайки крепления ножа обварить совместно с ножом и осью.

8.8.4. Защитный кожух муфты КОН-35М перед установкой тщательно протереть изнутри. При нарушении покраски ее восстановить, зачистив поверхность до чистого металла, и покрыть краской светлых тонов в два слоя.

8.8.5. Изоляторную коробку обварить по всему периметру прилегания плотным швом изнутри.

8.8.6. Соединительная шина от шапки проходного изолятора должна быть концентрична с фланцем защитного кожуха с допуском 10 мм.

8.8.7. Дверцы изоляторных коробок должны закрываться плотно, без перекосов и не допускать присосов воздуха извне. Нарушение резиновых уплотнений восстановить микропористой резиной на клею (БФ-2 или 88Н МРТУ 38-5-880-66).

8.8.8. Замки дверок смазать (смазка 1-13 ГОСТ 1631-61).

8.8.9. Надписи на дверцах «Стой! Высокое напряжение» и символ «Молния» должны быть четкими.

8.9. Монтаж вибровстряхивания бункеров

8.9.1. При монтаже вибровстряхивания бункеров необходимо выполнить:

разметку мест установки уголков подвеса рамки, установки маятникового подвеса без вибратора и отверстия под штангу;

собрать и подвесить рамку и приварить кронштейны подвеса с маятником;

установить сальниковое уплотнение с корпусом;

установить вибратор, проверить соосность наковальни, штанги и вибратора. Отклонение не должно превышать 2 мм. При присоединении маятника к узлу штанги маятник должен оставаться в вертикальном положении. При этом рамка в бункере не должна быть смещена от своего первоначального положения.

8.10. Монтаж устройств для удаления пыли, гидрозатворов, шиберов

8.10.1. При установке собранных шлюзовых затворов ячейковых питателей, мигалок и гидрозатворов в разъеме с бункером не допускается образование встречных выступов более 5 мм. При несовпадении проходов бункеров и питателей или гидрозатворов необходимо выполнить переход по месту.

8.10.2. Шибера (круглые или прямоугольные плотные клапаны) перед установкой на электрофильтр должны быть подвергнуты предмонтажной ревизии. Все подшипники, подпятники, шарниры должны быть смазаны.

9. ПРИЕМО-СДАТОЧНЫЕ ИСПЫТАНИЯ

9.1. Подготовительные работы

9.1.1. Перед проведением приемосдаточных испытаний должны быть выполнены следующие подготовительные работы:

произведена смазка узлов и механизмов электрофильтра в соответствии с картой смазки, приложенной к заводской инструкции;

удалены из электрофильтра посторонние предметы, обратив особое внимание на межэлектродное пространство;

поставлены на звездочках или на приливах редукторов механизмов встряхивания стрелки, показывающие направление движения вращающихся частей;

проверена правильность монтажа оборудования электрофильтра и его соответствие техническим условиям, замеченные недоделки устранить;

выполнены все мероприятия и монтаж устройств, предусмотренных правилами техники безопасности обслуживания электрофильтров;

заведен журнал, куда заносятся результаты осмотра, обкатки, опробования электрофильтра, показания приборов, характеристик аппарата с подписями всех лиц, участвующих в приемке;

произведена проверка механизмов встряхивания и их обкатка в течение 24 ч.

9.1.2. Проверку и обкатку механизмов встряхивания необходимо проводить в следующей последовательности:

проверить правильность сборки молотков на валу, не имеется ли препятствие для прохода молотков;

кратковременным включением (на 1 - 2 с) проверить правильность подключения фаз к электродвигателям приводов;

включить в постоянную работу электродвигатели приводов постепенно один за другим и вести наблюдение через люк. Вращение валов должно быть равномерным, молотки должны падать резко;

в период обкатки вести наблюдения за плавностью работы цепных передач, за нагревом подшипников редуктора, электродвигателей, валов. Редукторы не должны нагреваться более 50 °С. Все механизмы должны работать плавно, без рывков.

9.1.3. После обкатки механизмы встряхивания необходимо остановить, произвести их осмотр, а также осмотреть электроды и наковальни, проверить целостность и чистоту изоляторов. В механизмах встряхивания не должно быть ослабления крепежа и наковален коронирующих электродов.

9.1.4. Результаты обкатки заносятся в журнал с обязательным указанием обнаруженных дефектов и принятых мер по их устранению.

9.1.5. Перед опробованием полей (полуполей) электрофильтра током высокого напряжения необходимо:

проверить качество установки электродов и центровку их с помощью шаблонов;

проверить каждое поле на отсутствие короткого замыкания и утечку тока мегомметром до 50 МОм, устранить пылевые отложения с опорных и опорно-проходных изоляторов;

произвести проверку и подготовку к работе агрегатов электропитания согласно инструкции завода-изготовителя;

включить электрообогрев кварцевых опорно-проходных изоляторов, убедиться в его нормальной работе, запереть дверцы изоляторных коробок;

включить в работу все механизмы встряхивания и убедиться в их работе;

убедиться, что на электрофильтре не осталось людей, вывесить на лестничных клетках и переходных площадках электрофильтра предупреждающие плакаты «Стой! Высокое напряжение».

9.2. Комплексное опробование на воздухе

9.2.1. Включить на постоянную работу механизмы встряхивания электродов, механизмы встряхивания решеток, механизмы удаления пыли, электрообогрев кварцевых изоляторов. Продолжительность комплексных испытаний 24 ч. Снять вольт-амперные характеристики в начале и конце испытаний (прил. 3).

9.2.2. В процессе испытаний проверить установку программы автоматического управления встряхивания электродов, решеток, вибровстряхивания бункеров по приборам КЭП-1 или другого типа.

9.2.3. Проверить срабатывание тепловой и магнитной защиты в пусковых автоматах электродвигателей всех механизмов, а также работу автоматики и переключения электрообогрева изоляторов.

9.2.4. По окончании испытаний произвести осмотр всего оборудования электрофильтра по заранее намеченной схеме с целью оценки технического состояния его после проведения испытания.

9.3. Оформление документации на сдачу электрофильтра после монтажа

9.3.1. Сдачу и приемку электрофильтра после монтажа оформить специальным актом о проведении комплексных испытаний (прил. 4).

9.3.2. К приемосдаточному акту должна быть приложена следующая документация:

исполнительные чертежи;

акты (см. прил. 1, 2) на выполнение скрытых работ (на приемку фундамента, на приемку корпуса под монтаж внутреннего оборудования);

акт проверки корпуса электрофильтра на плотность (с приложением актов о проверке сварных швов на плотность керосином) (прил. 5);

протокол проверки сопротивления заземления, проверки трансформаторного масла;

акт о проведении ревизии высоковольтного оборудования подстанции и наладки агрегатов;

вольт-амперные характеристики, снятые при комплексных испытаниях на воздухе (см. прил. 4).

9.3.3. Кроме того, заказчик должен иметь:

технический паспорт на электрофильтр;

инструкцию по эксплуатации электрофильтров;

инструкцию по эксплуатации повысительно-выпрямительных агрегатов;

комплект чертежей установки электрофильтров.

ПРИЛОЖЕНИЕ 1

АКТ № ________

|

ПРИЛОЖЕНИЕ 2

АКТ № ____________

|

ПРИЛОЖЕНИЕ 3

ВОЛЬТ-АМПЕРНЫЕ

ХАРАКТЕРИСТИКИ,

снятые при комплексных приемо-сдаточных испытаниях смонтированного

электрофильтра типа _____ на воздухе (вхолостую)

|

Условия снятия характеристики Температура воздуха __________________ Влажность воздуха ____________________ Точка росы __________________________ Схема подключения силового кабеля к клеммам первичной обмотки высоковольтного трансформатора (подставить номера клемм подключения) |

Характеристика оборудования Тип осадительных электродов ______________ к-во _______________ шт. Тип коронирующих электродов _____________ к-во ________________шт. Тип электроагрегатов _____________ к-во ________________шт. Активная длина коронирующих электродов, приходящаяся на электроагрегаты по полям по пог. м _________, по полям __________ по _____ пог. м. Полная поверхность осаждения __________________ м2. Состояние механизмов встряхивания в момент снятия характеристик: __________ _____________________________________ Состояние электродов _________________ |

||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

Плотность тока короны составляет от _____ до ________________ мА/пог. м длины коронирующего электрода. Плотность тока короны на м2 поверхности осаждения от __________ до _________ мА. Примечание _____________________________________________________________________ __________________________________________________________________________________ V тр. и I тр. - напряжение и ток первичной обмотки трансформатора I В - ток короны; к. V - напряжение короны. Представитель подрядчика _________________________________________________ Представитель заказчика ___________________________________________________ Представитель шефперсонала _______________________________________________ |

|||||||||||||||||||||||||||||||||||||||||

ПРИЛОЖЕНИЕ 4

|

Главный инженер _______________ _______________________________ «__» ____________________ 19__ г. АКТ № _________

|

ПРИЛОЖЕНИЕ 5

АКТ № __________

|

СОДЕРЖАНИЕ