МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

РУКОВОДЯЩИЕ

УКАЗАНИЯ

ПО ПРОЕКТИРОВАНИЮ, НАЛАДКЕ

И ЭКСПЛУАТАЦИИ УСТАНОВОК

НЕПРЕРЫВНОЙ ОЧИСТКИ

КОНДЕНСАТОРОВ

ПАРОВЫХ ТУРБИН

РЕЗИНОВЫМИ ШАРИКАМИ

РД 34.30.103

ОРГРЭС

москвА 1974

Автор инж. Л.Б. ЗУСМАНОВИЧ

Редактор инж. В.И. БУНКИН

В руководящих указаниях изложены требования к проектированию, монтажу, наладке и эксплуатации установок непрерывной очистки конденсаторов паровых турбин резиновыми шариками. Освещаются вопросы эффективности установок и указывается область их применения. Большое внимание уделено описанию подготовительных мероприятий, необходимых для обеспечения нормальной работы установок.

Прилагаются номограммы, упрощающие подбор и расчет элементов установок. Приводятся рациональные конструкции всех узлов и рекомендации по компоновке схем установок.

Все рекомендации, содержащиеся в настоящей работе, основаны на опыте широкого внедрения установок и прошли достаточную промышленную проверку.

УТВЕРЖДАЮ:

Заместитель начальника

Главтехуправления

Г. ЯКОВЛЕВ

4 октября 1971 г.

СОДЕРЖАНИЕ

|

1. Эффективность установок и область их применения. 2 3. Шарикоулавливающие сетки. 6 6. Резиновые шарики и пресс-формы для их изготовления. 19 |

ВВЕДЕНИЕ

Состояние охлаждающей поверхности конденсаторов оказывает значительное влияние на экономичность турбинных установок. Ухудшение работы конденсационных установок, характеризующееся снижением вакуума, происходит чаще всего из-за загрязнения охлаждающей поверхности конденсаторов. Образование отложений на внутренней поверхности конденсаторных трубок наблюдается в большей или меньшей мере почти на всех тепловых электростанциях, где не принимают необходимых мер для предотвращения отложений.

Мягкие органические отложения наблюдаются на значительном большинстве отечественных электростанций. В отличие от твердых отложений (накипи) мягкие органические отложения легко поддаются механическим чисткам. Эксплуатационному персоналу электростанций хорошо известны различные способы периодической очистки конденсаторных трубок. Однако периодические очистки, какими бы способами они не производились, требуют останова или разгружения турбины и ряд из них связан с большими трудозатратами, а в периоды между чистками происходит загрязнение конденсаторов, что обусловливает их работу постоянно с большей или меньшей степенью загрязнения. Повышение же температурного напора на 2 - 3 °С, что наблюдается довольно часто, соответствует повышению удельных расходов тепла турбоагрегатами на 0,5 - 1 %.

Поэтому периодические очистки допустимы лишь как временное решение. По сравнению с периодическими очистками способ непрерывного удаления мягких отложений с помощью резиновых шариков имеет большие преимущества. Опыт применения установок непрерывной очистки конденсаторов резиновыми шариками (шариковых установок) показывает, что для надежной и эффективной их работы требуется строгое выполнение рекомендаций, изложенных в настоящих Руководящих указаниях. Отступления от этих рекомендаций приводят к снижению эффективности шариковых установок или полностью исключают возможность их работы.

1. ЭФФЕКТИВНОСТЬ УСТАНОВОК И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ

Многолетний опыт применения шариковых установок и проведенные наблюдения за их работой показывают, что непрерывная очистка конденсаторов турбин монолитными резиновыми шариками позволяет в условиях образования мягких отложений как органического, так и биологического характера поддерживать охлаждающие поверхности конденсаторов в чистом состоянии без применения других методов очистки.

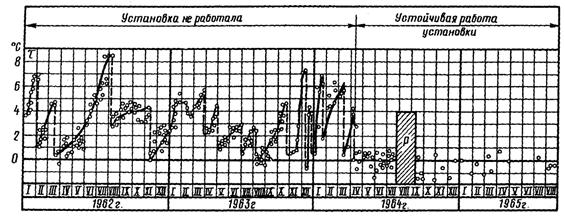

На рис. 1 представлена динамика изменения состояния конденсатора турбины № 1 Славянской ГРЭС, где наблюдалось загрязнение конденсаторов турбин только органическими илистыми отложениями. Загрязнение конденсатора показано в виде превышения фактического температурного напора над напором τ, характерным для чистого конденсатора. Рост температурных напоров от загрязнения составляет 1 - 3 °С в месяц и более. Быстрое загрязнение конденсаторов требовало проведения на каждой турбине 4 - 6 механических чисток конденсаторных трубок в год, и тем не менее конденсаторы работали с повышенными температурными напорами: среднее значение τ = 3 °С, что соответствует перерасходу условного топлива 2000 т в год на каждый турбоагрегат К-100-90 ЛМЗ. После включения в работу шариковых установок рост температурных напоров прекратился, величина τ не превышала возможной погрешности при измерениях по эксплуатационным приборам, хотя механические чистки конденсаторов в этот период не проводились. Такие же результаты были достигнуты на конденсаторах турбин других электростанций. Следует отметить, что при включении шариковых установок на конденсаторах, уже загрязненных, но только мягкими отложениями, наблюдалось постепенное снижение температурных напоров, т.е. происходила очистка охлаждающей поверхности конденсаторов.

Рис. 1. Диаграмма температурных напоров конденсатора 100-КЦС-2 турбины № 1 Славянской ГРЭС:

р - капитальный ремонт; - - - механическая чистка конденсатора

Затраты на шариковую установку турбины мощностью 100 - 200 МВт слагаются из стоимости изготовления и монтажа (1500 - 2000 руб.), затраты мощности для работы установки (не выше 40 кВт) и стоимости годового расхода шариков (не более 300 руб.). Срок окупаемости установки зависит от интенсивности загрязнения конденсаторов и равен 3 - 6 мес.

Следует отметить, что на мелких электростанциях, которые не имеют хороших водоочистных сеток, обеспечивающих достаточно надежную очистку охлаждающей воды от механических примесей, внедрение шариковых установок может вызвать большие трудности из-за массового застревания шариков в конденсаторных трубках вследствие наличия механических частиц.

Опыт работы шариковых установок на электростанциях, где имеет место образование твердых отложений в конденсаторах турбин, показывает, что установки не предотвращают образования накипи в конденсаторных трубках. В этих случаях должны применяться другие методы борьбы с загрязнением конденсаторов.

Однако в практике работы электростанций часто наблюдается совместное образование в конденсаторах турбин твердых и мягких отложений; в таких случаях шариковые установки могут быть использованы для удаления мягких отложений, но только при условии одновременного применения эффективных методов, полностью предотвращающих отложение накипи в конденсаторных трубках. Без этого применение шариков бесполезно, так как по мере образования накипи уменьшается зазор между шариком и внутренней поверхностью конденсаторной трубки, что приводит к застреванию шариков в трубках.

2. СХЕМЫ УСТАНОВОК

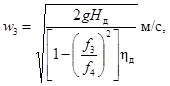

Принципиальная схема установки непрерывной очистки конденсаторов паровых турбин резиновыми шариками представлена на рис. 2. Как видно из схемы, в сливных циркуляционных водоводах конденсатора устанавливаются сетки 1 для улавливания шариков. Из сеток шарики струйным насосом 2 направляются через загрузочную камеру 3 в напорный циркуляционный водовод. Увлекаемые потоком охлаждающей воды шарики проходят по трубкам конденсаторов и снова попадают в сетки. Таким образом, осуществляется непрерывная циркуляция шариков.

Для подачи рабочей воды к струйным насосам используются неполностью загруженные насосы электростанций, создающие необходимый напор (насосы газоохладителей генераторов, насосы водяных эжекторов и др.), или устанавливаются специальные насосы.

Загрузочная камера, представляющая собой часть напорного трубопровода шариковой установки, позволяет благодаря дырчатому дну и сливному трубопроводу производить выгрузку шариков без каких-либо дополнительных устройств. Сливной трубопровод из загрузочной камеры удобно присоединить к сливному циркуляционному водоводу, так как камера всегда находится близко и нему. Однако такая схема может быть осуществлена только при наличии разрежения в сливном водоводе. При избыточном давлении в нем такая схема затрудняет опорожнение загрузочной камеры и трубопроводов шариковой установки, что необходимо для загрузки шариков и проведения ремонта, поэтому в подобных случаях слив из загрузочной камеры должен быть направлен в канализацию.

При закрытии всех задвижек (4, 5, 6 и 7) загрузочная камера отключается от всех потоков, что позволяет снять крышку камеры и загрузить необходимое количество шариков. Для пуска установки необходимо открыть задвижки 5 и 6, а затем задвижку 4, после чего загруженные шарики выносятся в напорный циркуляционный водовод и начинается их равномерная циркуляция.

Описанная выше схема шариковой установки, в которой для транспортировки шариков используется струйный насос, может успешно применяться для любых условий работы конденсаторов турбин. Монтаж и изготовление всех узлов установки могут быть выполнены силами ремонтного персонала электростанции.

Рис. 2. Принципиальная схема установки непрерывной очистки конденсаторов турбин резиновыми шариками

Заслуживает внимания также схема, в которой транспортировка шариков осуществляется специальным центробежным насосом, перекачивающим воду вместе с шариками из шарикоулавливающей сетки в напорный циркуляционный водовод. В этом варианте необходимая мощность для транспортировки шариков снижается (например, для турбины К-100-90 ЛМЗ) с 20 до 3 кВт. Такие схемы находят применение в зарубежной практике.

В отдельных случаях, когда циркуляционные насосы расположены в машинном зале, может быть использована схема шариковой установки с подачей шариков из сетки непосредственно на сторону всасывания циркуляционного насоса. Повышенного износа или повреждений шариков в установках, работающих по такой схеме, не наблюдается, однако значительный перепад давлений воды при выходе ее из шарикоулавливающей сетки и во всасывающей линии циркуляционного насоса вызывает чрезмерный расход воды по трубопроводу шариковой установки. Для уменьшения его до нужной величины требуется установка ограничительных сопл, не препятствующих проходу шариков. При осуществлении данной схемы целесообразно использовать загрузочную камеру без сливного трубопровода (см. ниже рис. 16).

В схемах шариковых установок могут быть успешно использованы обыкновенные задвижки. Опыт эксплуатации не подтверждает опасения, что шарики будут собираться в камерах этих задвижек и препятствовать их закрытию. Наблюдения за работой установок показали, что тупиковые ответвления не могут являться местом сбора шариков, если глубина их не превышает диаметра (или ширины). Таким образом, применение задвижек специальной конструкции не является необходимым.

Чтобы совершенно исключить возможность попадания шариков под диски задвижек, необходимо начинать отключение установки закрытием задвижки 4 (см. рис. 2) на подводе рабочей воды к струйному насосу, что приводит к обратной циркуляции воды в трубопроводах установки и сбору всех шариков в сетке. После этого можно беспрепятственно закрыть задвижку 5, а затем задвижку 6.

За время длительной эксплуатации большого количества шариковых установок при соблюдении указанной последовательности операций по их отключению не наблюдалось случаев попадания шариков под диски задвижек.

При выгрузке шариков на работающей установке сначала закрывают задвижку 4, затем задвижку 6; снова открывают задвижку 4, а затем и задвижку 7. Работая по такой схеме в течение пяти минут, собирают все шарики в загрузочную камеру 3, после этого закрывают задвижку 5, а затем задвижки 4 и 7 и, открыв крышку загрузочной камеры, вынимают собранные шарики.

Одно из наиболее часто встречающихся нарушений в работе шариковых установок - удерживание шариков на полотне нижней части шарикоулавливающей сетки. Для предотвращения этого явления необходимо обеспечить в выходном сечении шарикоулавливающей сетки достаточную скорость воды для смыва шариков. Большое значение для выполнения этого требования имеет правильная компоновка установки, обеспечивающая минимальное сопротивление трубопровода, соединяющего шарикоулавливающую сетку со струйным насосом. Указанный трубопровод следует выполнять минимальной длины и без крутых поворотов, что приводит к увеличению расхода инжектируемой воды и уменьшает возможность удерживания шариков в нижней части сетки. В практике наладки известно много примеров, когда большое сопротивление и сложная конфигурация шарикоотводящего трубопровода приводили к ненормальной работе установок, а устранение недостатков в прокладке этого трубопровода позволяло добиться удовлетворительной их работы.

Струйный насос должен быть установлен вблизи сливного водовода таким образом, чтобы обеспечить минимальное сопротивление шарикоотводящего трубопровода. Протяженность и конфигурация напорного трубопровода установки определяются выбранным местом расположения струйного насоса. К прокладке этого трубопровода не предъявляется каких-либо особых требований, так как в нем всегда могут быть созданы скорости, достаточные для транспортировки шариков. Ввод напорного трубопровода установки в напорный циркуляционный водовод осуществляется в виде косого среза трубы, выполненного под углом 30° по отношению к направлению потока воды (см. рис. 2 и рис. 3, 4 и 6).

В шариковых установках рекомендуется применять трубопроводы определенных диаметров. Диаметр шарикоотводящего трубопровода следует выбирать равным 100 мм. Уменьшение диаметра по сравнению с указанным значением затрудняет конструктивное выполнение сочленения выходной части шарикоулавливающей сетки и данного трубопровода, а также может привести к застреванию шариков на выходе из сетки; увеличение диаметра снижает скорость воды на выходе из шарикоулавливающей сетки, что снижает надежность работы установки.

Диаметр трубопровода, подводящего рабочую воду к струйному насосу, выбирают из условия создания в трубопроводе скорости воды около 2 м/с. При наиболее часто встречающихся расходах рабочей воды на один струйный насос примерно 40 м3/ч диаметр трубопровода следует брать равным 80 мм, при расходах рабочей воды около 60 м3/ч - 100 мм.

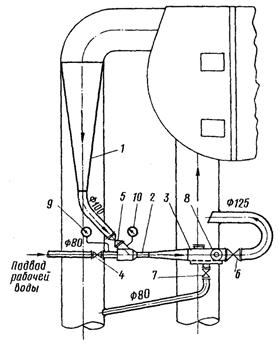

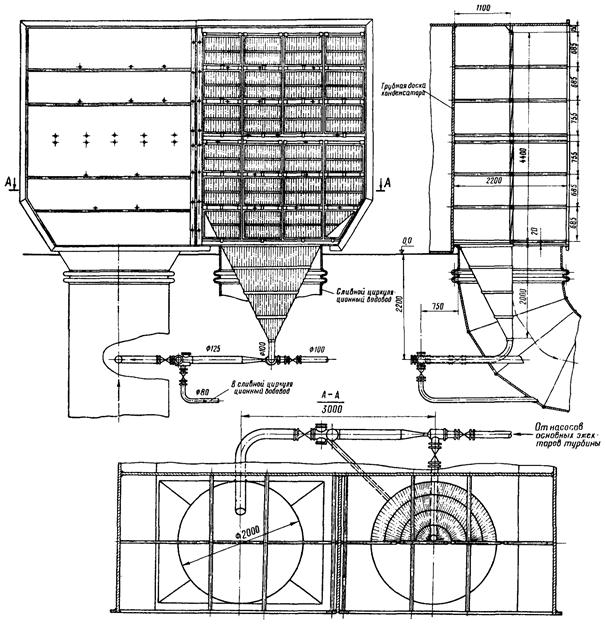

Рис. 3. Монтажная схема установки непрерывной очистки конденсаторов турбины К-100-90 ЛМЗ резиновыми шариками

а - ввод трубы в напорный циркуляционный водовод

Рис. 4. Установка с расположением струйного насоса внутри сливного циркуляционного водовода для турбины К-160-130 ХТГЗ:

1 - конденсатор; 2 - сливной циркуляционный водовод; 3 - шарикоулавливающая сетка; 4 - трубопровод подвода воды; 5 - струйный насос; 6 - от насосов установки; 7 - загрузочная камера; 8 - в сливной циркуляционный водовод; 9 - компенсатор; 10 - напорный циркуляционный водовод

Диаметр напорного трубопровода установки должен быть равен диаметру выходного сечения диффузора струйного насоса, который обычно равен 125 мм. Диаметр сливного трубопровода загрузочной камеры должен быть около 80 мм.

Для осуществления контроля за работой установки на ее напорном трубопроводе имеются окна 8 (см. рис. 2), через которые периодически проводятся наблюдения за интенсивностью циркуляции резиновых шариков. Окна целесообразно размещать на загрузочной камере (см. ниже рис. 15 и 16), что позволяет вести наблюдения за сбором в ней шариков перед их выгрузкой. Установка должна быть снабжена манометром 9 (см. рис. 2), который устанавливается перед соплом струйного насоса, мановакуумметром 10, подключаемым перед струйным насосом к трубопроводу инжектируемой воды.

При наличии общего сливного циркуляционного водовода для двух потоков смежных конденсаторов целесообразно осуществлять схему с установкой одной шарикоулавливающей сетки и одного струйного насоса с разветвлением напорного трубопровода к каждой секции конденсаторов (см. рис. 3). Равномерное распределение шариков по двум потокам смежных конденсаторов осуществляется путем симметричного выполнения ответвлений напорного трубопровода установки. Для контроля за равномерностью распределения шариков и проверки работы установки необходимо иметь окна на каждом ответвлении напорного трубопровода. Промышленная проверка данной схемы показала, что без какой-либо регулировки достигается равномерное распределение шариков по обеим секциям конденсаторов.

Монтажные схемы шариковых установок, выполненные на основании указанных выше рекомендаций, изображены на рис. 3, 4, 5* и 6. На рис. 3 показана установка для турбины К-100-90 ЛМЗ, имеющая общую шарикоулавливающую сетку и один струйный насос для внутренних половин смежных конденсаторов.

* Рисунки 5, 14, 22 см. вклейки

В отдельных случаях может оказаться рациональным использование схемы со струйными насосами, расположенными внутри сливного циркуляционного водовода. Такая схема, выполненная для турбины К-160-130 ХТГЗ, показана на рис. 4. Осуществление ее целесообразно при близком расположении циркуляционных водоводов, затрудняющем использование обычной схемы. Кроме того, при данной схеме благодаря расположению струйного насоса непосредственно на выходе из сетки уменьшается вероятность удерживания шариков на полотне сетки. Наличие в схеме задвижек позволяет отключать загрузочную камеру от циркуляционных водоводов и производить загрузку или выгрузку шариков.

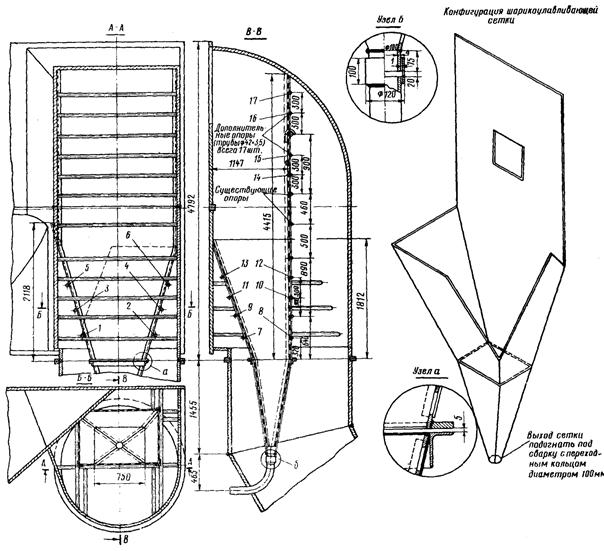

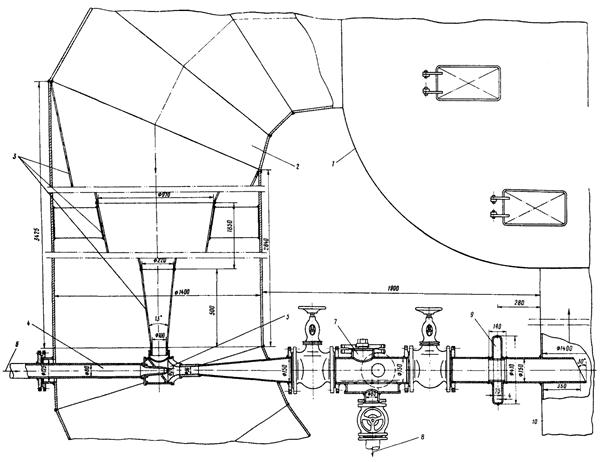

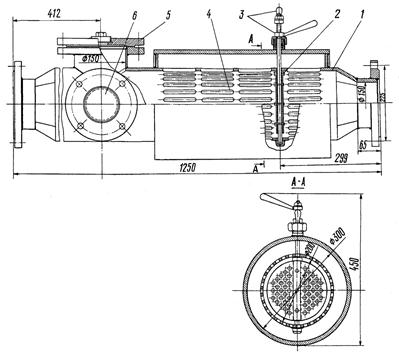

На рис. 5 показана монтажная схема установки для турбины К-200-130 ЛМЗ. Большая длина шарикоулавливающих сеток и отсутствие необходимых для них вертикальных участков сливных циркуляционных водоводов обусловили горизонтальное размещение шарикоулавливающих сеток.

На рис. 6 изображена монтажная схема установки для турбины К-800-240 ЛМЗ, конструктивно отличающаяся от ранее приведенных. Большие размеры сливной камеры конденсатора позволили разместить в ней щиты, изготовленные из прутьев. Щиты образуют вертикальную сетку, которая сочленяется с короткой полуконусной шарикоулавливающей сеткой, изготовленной также из прутьев.

3. ШАРИКОУЛАВЛИВАЮЩИЕ СЕТКИ

Шарикоулавливающие сетки, установленные в сливных циркуляционных водоводах или в сливных камерах конденсаторов, замыкают контур циркуляции шариков и направляют их к струйным насосам.

Правильному конструированию и расположению сеток должно быть уделено особое внимание, так как ошибки в этих вопросах могут привести к серьезным неполадкам в работе шариковых установок, трудно устранимым в эксплуатации. Главное требование к шарикоулавливающим сеткам - небольшое гидравлическое сопротивление, так как повышенный перепад давлений на сетке приводит не только к увеличению энергетических затрат, но может также препятствовать нормальной работе установок, удерживая шарики на полотне сетки. Для выполнения указанного требования суммарное проходное сечение отверстий сетки должно в 3 - 4 раза превышать проходное сечение сливного циркуляционного водовода. Сопротивление такой сетки при номинальных расходах охлаждающей воды обычно составляет 200 - 300 мм вод. ст. Необходимость выполнения сетки с большим проходным сечением по сравнению с сечением водовода вынуждает изготовлять их вытянутой формы, поэтому для размещения сеток требуются достаточно длинные участки сливных циркуляционных водоводов. Наиболее простыми в изготовлении являются сетки, имеющие форму конуса.

Рис. 6. Монтажная схема установки непрерывной очистки конденсатора турбины К-800-240 ЛМЗ резиновыми шариками

Шарикоулавливающие сетки целесообразно размещать на прямолинейных участках сливных циркуляционных водоводов. Отверстия в сетках не должны располагаться близко к внутренним стенкам водоводов, так как это сокращает расход воды через отверстия и общее гидравлическое сопротивление сетки возрастает. Исходя из тех же соображений, конусные шарикоулавливающие сетки необходимо располагать так, чтобы ось конуса сетки совпадала с осью трубопровода. Следует избегать расположения сеток на участках водоводов, имеющих сложную конфигурацию (колено, резкий переход и т.п.), способствующую застреванию шариков на отдельных участках вогнутой поверхности сетки.

Это подтверждается примером, когда на одной из установок шарикоулавливающая сетка высотой 2340 мм была размещена таким образом, что на расстоянии 1050 мм выше выходного сечения сетки диаметр циркуляционного водовода начинал возрастать с 800 до 1100 мм (рис. 7). При включении установки интенсивность циркуляции шариков быстро падала. Указанная конфигурация циркуляционного водовода приводила к тому, что через нижнюю часть сетки проходила большая часть общего потока воды. Возникавший при этом повышенный перепад давлений удерживал шарики у отверстий в нижней части сетки; верхняя часть сетки, как показали наблюдения, была свободна от шариков. Обычно наблюдалась следующая картина: сначала один шарик останавливался в нижнем отверстии сетки, за ним собирались другие шарики, пока отверстие не заполнялось, затем в том же порядке шарики собирались в отверстии, расположенном над заполненным, и т.д. При уменьшении расхода циркуляционной воды шарики отходили от отверстий сетки и начинали нормально циркулировать. Наблюдения за перемещением шариков в сетке производились через специальные окна, выполненные в циркуляционном водоводе против нижней и верхней частей сетки, внутри которой был помещен герметический светильник.

После того как в сливной водовод была помещена направляющая труба (см. рис. 7) для создания более равномерной загрузки сетки, установка стала работать удовлетворительно. Этот же пример свидетельствует о целесообразности одновременного монтажа конденсаторов турбин и установок для очистки их резиновыми шариками, что облегчает монтаж шарикоулавливающих сеток и выполнение необходимых мероприятий для обеспечения их нормальной работы.

Решающим условием нормальной работы шариковых установок является создание необходимой скорости воды на уровне нижних отверстий выходного сечения сеток. Указанное требование может быть подтверждено следующими практическими примерами.

Рис. 7. Установка в циркуляционном водоводе направляющей трубы для обеспечения равномерной загрузки шарикоулавливающей сетки

На одной электростанции на турбине ВК-100 ЛМЗ во внутреннем сливном циркуляционном водоводе была установлена шарикоулавливающая сетка, разделенная на две части вертикальной перегородкой. В нижней части сетки был смонтирован патрубок диаметром 300 мм, разделенный также на две части, от которых были выполнены отводы к двум струйным насосам. Скорость инжектируемой воды на входе в патрубок составляла 0,3 м/с. Никакой циркуляции шариков достигнуть не удавалось.

В другом случае в нижней части шарикоулавливающей сетки на участке длиной 400 мм не были выполнены отверстия. Скорость инжектируемой воды на уровне нижнего ряда отверстий сетки составила 0,4 м/с. Циркуляция шариков также отсутствовала.

Наблюдения за работающими установками показали, что при снижении скорости инжектируемой воды на выходе из сетки до 0,6 - 0,7 м/с циркуляция шариков начинает прекращаться.

Проведенные стендовые испытания и расчеты показали, что скорость воды, необходимая для смыва шариков с полотна сетки, зависит от ширины отверстий сетки, размеров шариков и гидравлического сопротивления сетки. С уменьшением ширины отверстий сетки необходимая скорость воды уменьшается. Однако значительное уменьшение ширины отверстий увеличивает возможность засорения сеток и приводит к увеличению их гидравлического сопротивления при неизменной конфигурации и размерах сетки. Поэтому рекомендуется выбирать ширину отверстий сетки, равную радиусу неизносившегося шарика. При выполнении этого требования и при гидравлическом сопротивлении шарикоулавливающей сетки порядка 300 мм вод. ст. для обеспечения нормальной работы установок скорость воды на выходе из сетки должна быть не ниже 1 м/с.

Различие в удельном весе шариков практически не оказывает влияния на необходимую скорость инжектируемой воды.

В практике внедрения шариковых установок известны случаи, когда ширина отверстий шарикоулавливающих сеток выполнялась значительно больше радиуса шарика, при этом наблюдалось массовое удерживание шариков на полотне сеток и никакими наладочными мероприятиями не удавалось добиться удовлетворительной работы установок.

На основании вышеизложенного можно дать следующие рекомендации по конструированию шарикоулавливающих сеток:

1) нельзя оставлять в нижней части сетки участки, лишенные отверстий; отверстия должны выполняться вплоть до шарикоотводящего трубопровода;

2) отверстия необходимо выполнять продолговатой формы, ширина отверстий должна быть равна радиусу шарика, круглые отверстия способствуют удерживанию шариков на сетке;

3) продольную ось отверстия необходимо располагать по возможности по образующим конуса сетки; отверстия, продольные оси которых расположены под большим углом к образующей конуса сетки, увеличивают вероятность задерживания шариков;

4) в трех нижних рядах отверстий сеток целесообразно выфрезеровать канавки (рис. 8, в), чтобы уменьшить возможность задерживания шариков в отверстиях сеток.

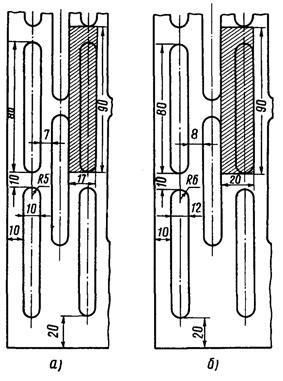

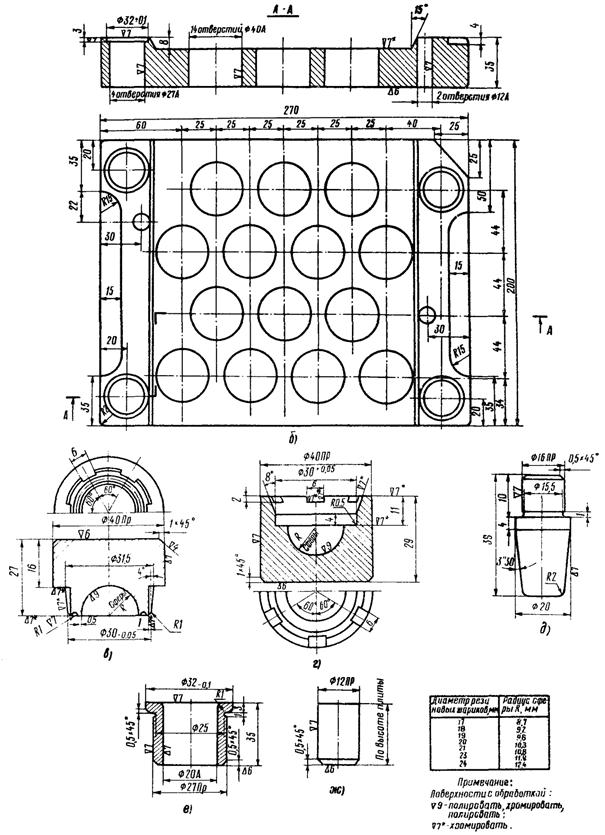

Шарикоулавливающие конусные сетки рекомендуется изготавливать из листовой стали толщиной 6 мм путем сварки отдельных секторов, в которых заранее выполнены отверстия необходимых размеров. Отверстия в сетках целесообразно выполнять при помощи штамповки, что позволяет механизировать процесс и обеспечивает постоянство размеров всех отверстий. Необходимость тщательной проверки отсутствия в изготовленной сетке отверстий, через которые могут проходить резиновые шарики, совершенно очевидна, так как наличие даже одного такого отверстия быстро приведет к потере большого количества шариков. Ширина перегородок между отверстиями должна быть 6 - 8 мм для обеспечения достаточной прочности сеток. Для облегчения изготовления сеток отверстия на отдельных секторах располагают параллельно одной стороне сектора, т.е. под небольшим углом к образующей конуса. Применяемые размеры и расположение отверстий в полотнах сеток для шариков различных диаметров показаны на рис. 9.

При производстве штамповки и сварки сеток необходимо следить за тем, чтобы заусеницы и острые кромки отверстий находились с наружной стороны сеток. После изготовления развертки сетки все сварочные швы и возможные выступы необходимо тщательно обработать.

Не рекомендуется штамповать отверстия в непосредственной близости к свариваемой кромке секторов, так как это ослабляет сварные швы, а также не исключает возможности при совпадении отверстий соседних секторов образования отверстий больше допустимых размеров. Расстояние от отверстия в сетке до свариваемых кромок отдельных секторов следует делать равным 10 мм. В верхней и нижней частях сетки это расстояние следует увеличить до 20 мм, что облегчает подгонку верхнего и нижнего оснований сетки и увеличивает прочность креплений сетки к стенкам циркуляционного водовода и шарикоотводящего трубопровода к сетке.

Рис. 8. Шарикоулавливающая сетка для установки в циркуляционном водоводе диаметром 800 мм:

а - развертка корпуса сетки; б - разметка листа; в - выполнение канавок в трех низших рядах отверстий сеток

Рис. 9. Размеры и расположение отверстий в полотнах сеток для шариков различных диаметров:

а - для шариков диаметром 20 - 21 мм р = 778,5/1530 · 100 = 50,9 %; б - для шариков диаметром 23 - 24 мм р = 929,1/1800 · 100 = 51,6 %; в - отношение площади отверстий к площади всего конуса сетки

Выходное сечение сетки должно строго соответствовать сечению шарикоотводящего трубопровода, диаметр которого, как указывалось выше, выбирается равным 100 мм. В стыке выходной части сетки с шарикоотводящим трубопроводом не должно быть внутренних выступов, уменьшающих проходное сечение. В рабочих чертежах (см. рис. 8) необходимо давать размеры разверток шарикоулавливающих сеток и рекомендуемый раскрой секторов с указанием границ штампованных участков.

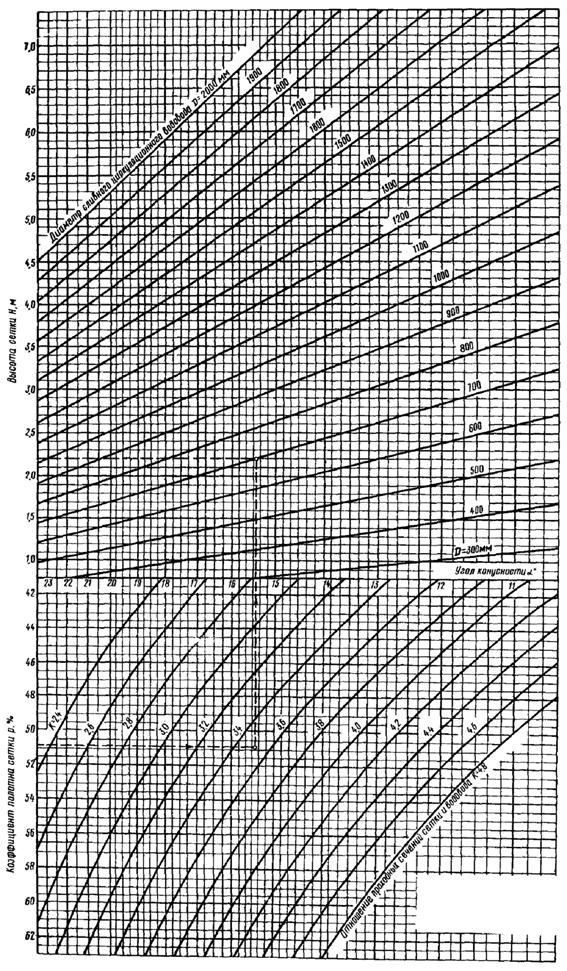

Расчет и подбор шарикоулавливающих сеток значительно упрощаются при пользовании номограммой, показанной на рис. 10. Полотно сетки характеризуется коэффициентом р, который равен отношению площади отверстий к площади всего конуса сетки. Для определения коэффициента р берется отношение площади одного отверстия к площади участка полотна, приходящегося на одно отверстие (см. рис. 9). Отношение суммарной площади всех отверстий сетки к площади сечения сливного циркуляционного водовода определяется коэффициентом к.

Номограмма дает зависимость между коэффициентами р и к, внутренним диаметром сливного циркуляционного водовода D и высотой сетки H, а также позволяет с достаточной для практических целей точностью определить угол конусности сетки α. Отсутствие отверстий на кромках свариваемых секторов, площадь которых составляет в среднем 6,5 % общей поверхности сетки, также учитывается номограммой.

По номограмме можно легко определить нужную высоту сетки или возможные коэффициенты p и к для данного расположения трубопроводов.

Пример. Задано D = 700 мм; p = 50,9 %; к = 3,5.

По р и к находим точку на нижнем поле номограммы; двигаясь от нее вертикально вверх, определяем α = 15°26', а на верхнем поле номограммы находим Н = 2,2 м.

Учитывая, что проходное сечение сетки должно не менее чем в три раза превышать проходное сечение циркуляционного водовода (к ³ 3), по номограмме легко определить максимальный угол конусности сетки α для данного полотна сетки, а также минимальную высоту сетки при заданном диаметре циркуляционного водовода.

Установка шарикоулавливающих сеток значительно упрощается, если ее производить при монтаже конденсаторов турбины. Для установки сеток на смонтированных конденсаторах необходимо в сливных циркуляционных водоводах вырезать окна, через которые сетки заводятся в водоводы. Ширина окон должна быть равна диаметру трубопровода, а высота - не менее 2/3 высоты сетки.

Рис. 10. Номограмма для определения размеров шарикоулавливающих сеток

Возможны более сложные случаи монтажа шарикоулавливающих сеток, когда ограниченные размеры помещения для циркуляционных водоводов не позволяют разместить собранные сетки. В этом случае производится предварительная подгонка сетки, при которой отдельные части сетки схватываются при помощи сварки, затем сетка разделяется на части, которые вводятся в сливной циркуляционный водовод через заранее подготовленные окна. Размеры и расположение окон должны обеспечивать ввод самых крупных частей сетки и нормальные условия работы для сборки и монтажа сетки в сливных водоводах.

Самым простым и надежным способом крепления сетки является приварка ее большого основания непрерывным швом по всему периметру к стенкам циркуляционного водовода. Выходное сечение сетки приваривается к шарикоотводящей трубе. Такое крепление применимо для сеток, имеющих длину не более 3 м. Для сеток большей длины необходимо дополнительно устанавливать распорные косынки, изготовленные из листовой стали толщиной 10 мм, приваривая их к шарикоулавливающей сетке и стенкам циркуляционного водовода (см. рис. 3, 4 и 5). При наличии чугунных патрубков и фланцевых соединений крепление большого основания сетки может быть произведено во фланце циркуляционного водовода.

Если сливные камеры конденсаторов имеют достаточные размеры, в них могут быть размещены шарикоулавливающие сетки. Такое решение может быть признано целесообразным при отсутствии достаточных прямых участков на сливных циркуляционных водоводах или при внедрении шариковых установок после завершения монтажа конденсаторов, когда доступ к циркуляционным водоводам затруднителен.

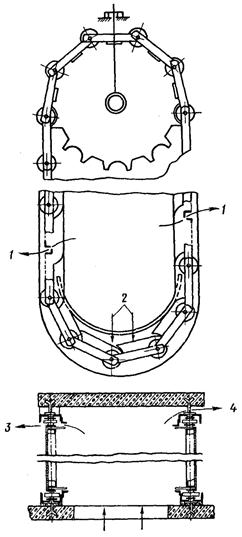

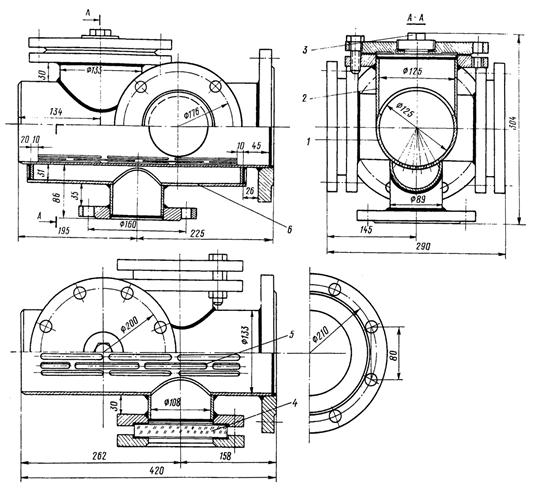

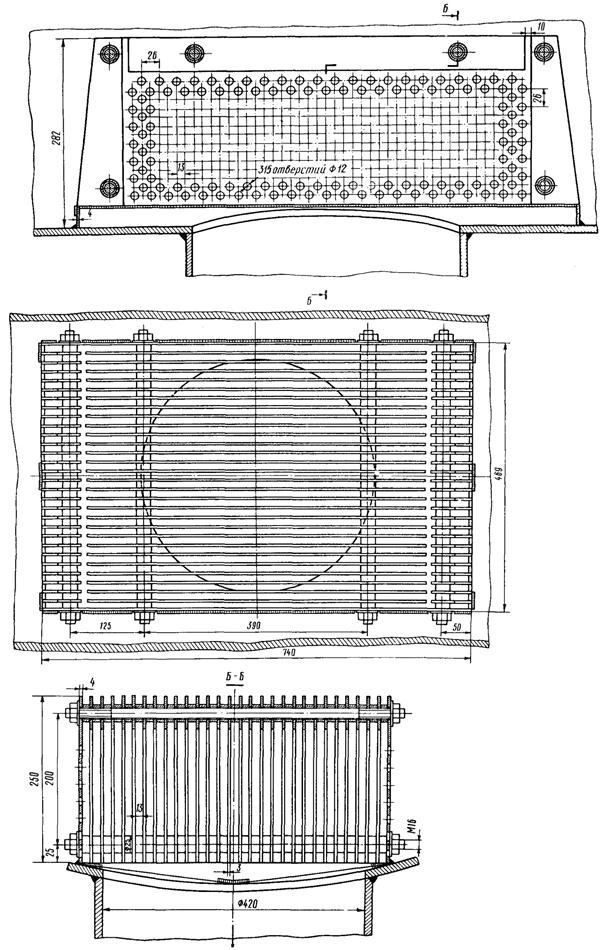

На рис. 11 показано размещение шарикоулавливающей сетки в сливной камере конденсатора турбины К-300-240 ХТГЗ. Сетка компонуется из плоских проштампованных листов, которые свариваются между собой и крепятся к стенкам сливной камеры конденсатора. Для повышения прочности сетки ее края обрамляются уголками. Сетка имеет люк для доступа к ее наружной части. Большие площади листов сетки вызывают значительные нагрузки на них, что требует дополнительных креплений. В сетке рассматриваемой конструкции эти крепления выполнены в виде труб диаметром 42 мм, приваренных к стенкам сливной камеры конденсатора. Размещение шарикоулавливающей сетки в сливной камере конденсатора турбины К-300-240 ХТГЗ не препятствует доступу к трубным доскам конденсатора.

Шарикоулавливающая сетка в установке для очистки конденсатора турбины К-800-240 ЛМЗ (см. рис. 6) также размещена в сливной камере конденсатора. К горизонтальным анкерным стержням крепятся съемные щиты, которые образуют вертикальную сетку.

Крепление щитов осуществляется при помощи двух проушин, расположенных в верхней части каждого щита, и замка, находящегося в низу щита. Благодаря такому креплению щиты могут быть сняты, что обеспечивает доступ к трубной доске конденсатора. Щиты изготовляются из прутьев диаметром 8 мм, которые крепятся к раме щита и образуют вертикальные щели шириной 12 мм. Нижние щиты сочленяются с полуконусной сеткой, размещенной во входной части сливного циркуляционного водовода. Верхнее основание полуконусной сетки по полуокружности приваривается к внутренней стенке сливного водовода, а прямолинейная его часть крепится к нижнему анкерному стержню. Нижняя сетка изготовлена из прутьев, которые привариваются к горизонтально расположенным обручам.

Следует указать основные требования, предъявляемые к шарикоулавливающим сеткам, изготовленным из прутьев. К сварочным работам в этом случае предъявляются повышенные требования, так как нарушение даже одного сварочного соединения может привести к образованию в сетке отверстия недопустимого размера и потере большого количества шариков.

При изготовлении сеток требуется проведение тщательного контроля за правильным расположением прутьев. По мере уменьшения периметров сечений сетки количество прутьев необходимо уменьшать, сохраняя ширину щелей между прутьями в пределах rш ± 3 мм, где rш - радиус шарика.

Особое внимание должно быть обращено на изготовление выходной части сетки, которая подгоняется к шарикоотводящей трубе диаметром 100 мм. Прутья должны достигать шарикоотводящей трубы, не уменьшая допустимой ширины щелей. Нарушение этого требования, в частности плотное расположение прутьев в выходном сечении сетки, приводит к массовому задерживанию шариков на сетке, что исключает возможность работы шариковой установки. При выполнении вышеуказанных требований обеспечивается успешная эксплуатация шарикоулавливающих сеток, изготовленных из прутьев.

Рис. 11. Размещение шарикоулавливающей сетки в сливной камере конденсатора турбины К-300-240 ХТГЗ:

Дополнительные опоры

|

Длина |

Номер трубы |

Длина |

Номер трубы |

Длина |

Номер трубы |

Длина |

Номер трубы |

Длина |

Номер трубы |

Длина |

|

|

8, 10, 12, 14 - 17 |

|||||||||||

|

Примечания: 1. Дополнительные опоры из труб (17 шт.) должны прилегать вплотную к сетке и привариваться к ней. 2. Концы труб привариваются к стенкам сливной камеры конденсатора. |

|||||||||||

После изготовления шарикоулавливающей сетки необходимо тщательно очистить ее внутреннюю и наружную поверхности пескоструйным аппаратом от окалины и ржавчины, обезжирить их, промыв дихлорэтаном или бензином, после чего загрунтовать поверхности сетки и нанести на них антикоррозионное покрытие.

Относительно тепловое удлинение шарикоулавливающих сеток и циркуляционных водоводов Δl при максимально возможной разности температур между ними Δt не превышает 1 - 2 мм. Например, при высоте сетки H = 6 м и Δt = 25 °С Δl = 1,95 мм.

Такие тепловые удлинения вполне могут компенсироваться деформацией колена шарикоотводящей трубы, так что специальных компенсационных устройств предусматривать не следует. Деформация колена шарикоотводящей трубы может также обеспечить нормальную компенсацию при наличии однолинзового компенсатора на циркуляционном водоводе в месте установки сетки (см. рис. 3).

При наличии многолинзовых компенсаторов в месте установки шарикоулавливающей сетки, а также при жестком выполнении шарикоотводящего трубопровода в нижней части сетки должно быть смонтировано компенсационное устройство, состоящее из двух свободно перемещающихся один относительно другого патрубков, установленных с зазором 1 мм на радиус. Примеры таких устройств показаны на рис. 4 и 11. В этом случае для крепления сетки должны быть установлены распорные косынки (см. рис. 4).

Для измерения сопротивления шарикоулавливающих сеток на сливных циркуляционных водоводах до и после сеток устанавливаются штуцера, к которым подключаются дифманометры. Нижний штуцер приваривается на расстоянии не менее 1 м от верхнего основания сетки. Чтобы исключить влияние динамического напора, концы штуцеров должны быть установлены заподлицо с внутренней стенкой циркуляционного водовода.

При засорении полотна шарикоулавливающих сеток их сопротивление возрастает и увеличивается вероятность задерживания шариков на сетке. В этом случае для достижения нормальной работы шариковых установок должна быть произведена очистка сеток. При засорении выходного сечения сетки и сбора в ней всех циркулировавших шариков увеличение сопротивления сетки не наблюдается.

4. СТРУЙНЫЙ НАСОС

Выбор основных размеров струйного насоса должен быть произведен с учетом условий работы конденсаторов и возможных отклонений их работы от нормального режима. Правильный подбор насоса имеет большое значение для обеспечения нормальной работы шариковой установки. Осуществляя транспортировку шариков из сливного циркуляционного водовода конденсатора в напорный, струйный насос должен преодолеть напор, равный гидравлическому сопротивлению конденсатора, и обеспечить достаточный расход инжектируемой воды.

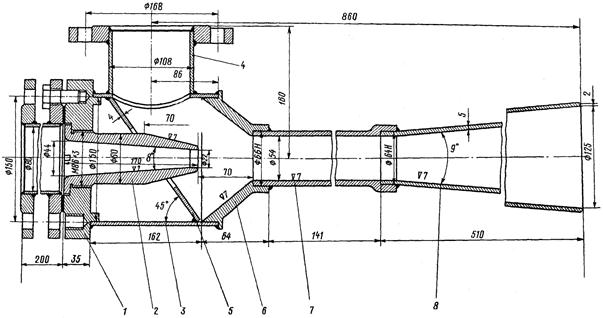

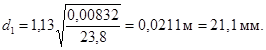

Для работы установок могут быть использованы струйные насосы различных конструкций. Хорошо зарекомендовала себя на практике конструкция струйного насоса, показанная на рис. 12. Она отличается простотой в изготовлении и требует по сравнению с другими конструкциями меньшей затраты металла. Для нормальной работы струйного насоса должна быть обеспечена строгая соосность всех элементов его проточной части: сопла 2, насадка 6, горловины 7 и диффузора 8. Для выполнения этого требования крышка 1 и насадок 6 имеют направляющие поверхности и упоры, обеспечивающие правильную их установку. Торцовые поверхности трубы 3 диаметром 150 мм должны быть обработаны на станке. Правильная установка сопла, горловины и диффузора обеспечивается достаточно развитыми направляющими поверхностями и упорами. Благодаря наличию в камере смешения специальной перегородки 5 создается плавный путь движения шариков, лишенный тупиковых ответвлений. Патрубок для входа шариков 4 может устанавливаться под прямым углом к оси насоса или под углом 45°. Диффузор насоса имеет угол конусности 9° и может быть свернут из листовой стали толщиной 5 - 6 мм, возможно также изготовление диффузора на токарном станке. Внутренние поверхности сопла и горловины должны быть обработаны на станке. Соединение всех элементов корпуса насоса выполняется сваркой; все сварочные соединения должны быть тщательно зачищены, а возможные наплывы металла удалены.

Рис. 12. Струйный насос

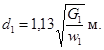

Ниже приводятся конечные формулы для расчета основных размеров струйных насосов для шариковых установок.

Рис. 13. Выбор диаметра горловины и положения сопла струйных насосов

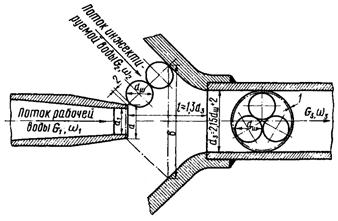

Проходное сечение горловины насоса и сечение для прохода инжектируемой воды должны быть достаточными для свободного перемещения резиновых шариков. Диаметр проходного сечения горловины насоса d3 определяется из условия возможности одновременного прохода трех шариков (рис. 13), что исключает возможность их застревания и уменьшает износ:

Для обеспечения свободного прохода шариков с инжектируемой водой сопло устанавливается таким образом, чтобы ширина кольцевой щели между насадком и соплом равнялась двум диаметрам шариков плюс 2 мм (см. рис. 13). При этом необходимо, чтобы расстояние от выходного сечения сопла до начала горловины насоса l было примерно равно 1,3d3.

Проходное сечение для инжектируемой воды f2 определяется как площадь боковой поверхности усеченного конуса (см. рис. 13):

f2 = π(dш + 1)(а + в) мм2. (2)

Необходимые диаметры горловины для различных диаметров резиновых шариков приведены ниже:

|

Диаметр резиновых шариков dш, мм |

||||||||||||

|

Диаметр проходного сечения горловины d3, мм |

34,0 |

36,5 |

38,5 |

41,0 |

43,0 |

45,0 |

47,0 |

49,0 |

51,5 |

54,0 |

56,0 |

58,0 |

Для расчета струйных насосов должны быть заданы:

а) давление рабочей воды перед соплом насоса р0, кгс/см2*;

б) давление в напорном циркуляционном водоводе в месте входа шариков рн, кгс/см2;

в) давление в сливном циркуляционном водоводе в месте выхода шариков из сетки рс, кгс/см2;

г) внутренний диаметр конденсаторных трубок dтр, мм;

д) максимально возможный расход рабочей воды G1max, м3/ч.

* Здесь и далее приведено абсолютное давление.

Диаметр резиновых шариков dш выбирается на 1 - 2 мм меньше внутреннего диаметра конденсаторных трубок. Напор Нд, создаваемый в диффузоре насоса, должен преодолеть гидравлическое сопротивление конденсатора Нк = 10(рн - рс) м вод. ст. и сопротивление трубопроводов установки, которое может быть принято равным 1 м вод. ст., т.е.

Нд = 10(рн - рс) + 1 м вод. ст. (3)

Необходимая для создания этого напора скорость воды в горловине насоса определяется по формуле

(4)

(4)

где f3 и f4 - площади проходных сечений горловины и выхода диффузора, м2;

ηд - к.п.д. диффузора, принимаемый равным 0,7 - 0,8;

g - 9,81 м/с2.

Диаметр выходного сечения диффузора d4 рекомендуется принимать равным 125 мм, что позволяет выполнить простое сочленение диффузора с загрузочной камерой. Уменьшение указанного диаметра не позволяет осуществить рациональную конструкцию загрузочной камеры, а увеличение его практически не приводит к возрастанию напора, создаваемого в диффузоре насоса.

Расход воды через диффузор G3 = w3f3, м3/с.

Скорость выхода рабочей воды из сопла

![]() (5)

(5)

где Нр - напор рабочей воды, срабатываемой в сопле, м вод. ст.;

φс - коэффициент расхода для сопла (принимается равным 0,95 - 0,97).

Поскольку на пути инжектируемой воды отсутствуют сужения, давление в камере смешения можно принять равным давлению в сливном циркуляционном водоводе в месте выхода шариков, и напор рабочей воды, срабатываемой в сопле, может быть определен по формуле

Нр = 10(р0 - рс) м вод. ст. (6)

Полученные величины позволяют определить расход рабочей воды G1 (м3/с) из уравнения (при коэффициенте потери скорости рабочей воды при смешении φ = 0,98)

G12 + (φw1f2 - 2G3)G1 - G3w3(f2 - f3) = 0. (7)

После определения G1 проверяется, обеспечивают ли необходимый расход насосы, используемые для подачи рабочей воды.

Полученный расход рабочей воды G1 определяет диаметр сопла

(8)

(8)

Определив расход инжектируемой воды G2 = G3 - G1 м3/с, необходимо проверить, достаточна ли скорость воды для транспортировки шариков. Если указанная скорость недостаточна (ниже 1 м/с), то для увеличения расхода инжектируемой воды необходимо повысить давление перед соплом насоса или увеличить выбранный диаметр горловины.

Затраты мощности для работы струйного насоса определяется по формуле

![]() (9)

(9)

где ηн - к.п.д. насоса, подающего рабочую воду.

Ниже приводится пример расчета струйного насоса для установки, работающей на турбине К-100-90 ЛМЗ.

Исходные данные. рн = 1,3 кгс/см2; рс = 0,95 кгс/см2; dтр = 23 мм; для подачи рабочей воды используются насосы газоохладителей, которые загружены неполностью и могут обеспечить р0 = 4 кгс/см2 и максимальный расход рабочей воды на установку G1max = 100 м3/ч.

Расчет. Диаметр резиновых шариков dш = 23 - 2 = 21 мм. Выбираются размеры горловины и диффузора насоса: d3 = 47 мм - по таблице или формуле (1) и d4 = 125 мм, т.е. f3 = 0,001735 м2 и f4 = 0,01227 м2. Гидравлическое сопротивление конденсатора Нк = 10(1,3 - 0,95) = 3,5 м вод. ст. В соответствии с формулой (3) напор, который необходимо создать в диффузоре насоса, Нд = 10(1,3 - 0,95) + 1 = 4,5 м вод. ст.

Необходимая скорость воды в горловине насоса определяется по формуле (4):

Расход воды через диффузор G3 = 10,94 ´ 0,001735 = 0,01898 м3/с = 68,3 м3/ч.

Поскольку размер a (см. рис. 13) не оказывает существенного влияния на окончательные результаты расчета, то выбрано среднее значение из встречающихся размеров a = 30 мм.

Проходное сечение для инжектируемой воды определяется по формуле (2):

f2 = 3,14(21 + 1)(30 + 92) = 8440 мм2 = 0,00844 м2.

Напор рабочей воды, срабатываемой в сопле, - по формуле (6):

Hр = 10(4 - 0,95) = 30,5 м вод. ст.

Скорость выхода рабочей воды из сопла определяется по формуле (5):

![]()

Подставляя полученные величины в уравнение (7), определяем расход рабочей воды:

G12 + (0,98 · 23,8 · 0,00844 - 2 · 0,01898)G1 - 0,01898 · 10,94(0,00844 - 0,001735) = 0;

G12 + 0,1589G1 - 0,001392 = 0;

G1 = 0,00832 м3/с = 29,95 м3/ч.

Установка непрерывной очистки конденсатора турбины К-100-90 ЛМЗ резиновыми шариками имеет три струйных насоса, для которых потребуется расход рабочей воды 90 м3/ч, вполне обеспечиваемый насосами газоохладителей. Диаметр сопла определяется по формуле (8):

Расход инжектируемой воды G2 = 0,01898 - 0,00832 = 0,01066 м3/с = 38,35 м3/ч, что обеспечивает достаточную скорость воды на выходе из сетки, равную 1,36 м/с.

Коэффициент инжекции получается при этом равным

![]()

Необходимая мощность для работы одного струйного насоса находится по формуле (9):

![]()

Для облегчения расчета струйных насосов на основании вышеуказанных аналитических зависимостей построена номограмма (рис. 14), позволяющая быстро решать все вопросы, связанные с определением конструктивных размеров и выбором режима работы струйных насосов.

Для пояснения правил пользования номограммой ниже определяются размеры и режим работы струйного насоса по исходным данным рассмотренного выше примера расчета струйного насоса для шариковой установки, работающей на турбине К-100-90 ЛМЗ.

На правом верхнем поле номограммы от заданного р0 = 4 кгс/см2, двигаясь вверх по кривой, соответствующей рс = 9,95 кгс/см2, на оси ординат получаем скорость выхода рабочей воды из сопла w1 = 23,8 м/с. Двигаясь дальше параллельно оси абсцисс до прямой заданного гидравлического сопротивления конденсатора Нк = 3,5 м вод. ст. (точка А) и опускаясь вниз, получаем на оси абсцисс коэффициент инжекции и = 1,27; на левом нижнем поле, дойдя до кривой, соответствующей выбранному диаметру шарика dш = 21 мм, получаем на оси ординат диаметр выходного сечения сопла d1 = 21,1 мм.

На правом нижнем поле номограммы, перемещаясь от полученного d1 до значения w1, перенесенного с оси ординат (следует воспользоваться концентрическими дугами, нанесенными на верхнем правом поле), получаем расход рабочей воды G1 = 29,9 м3/ч. Двигаясь по кривой постоянного расхода рабочей воды до ординаты, соответствующей заданному р0 = 4 кгс/см2, получаем необходимую мощность для работы насоса N = 3,5 кВт.

На верхнем левом поле номограммы для различных исходных размеров струйных насосов, определяемых диаметром используемых шариков, нанесены пунктирные кривые, соответствующие скорости воды в шарикоотводящем трубопроводе диаметром 100 мм, равной 1 м/с. Надежная работа установок может быть обеспечена только в том случае, если точка А попадет в область выше кривой, соответствующей выбранному диаметру шариков. В рассмотренном примере точка А находится в области, соответствующей вполне надежной работе струйного насоса.

Рекомендуемая номограмма позволяет также решать разнообразные задачи по выбору надежных режимов работы и конструктивных размеров струйных насосов в различных эксплуатационных условиях. Ниже приводится несколько характерных примеров.

Определение минимально возможного давления рабочей воды р0min производится исходя из условия создания достаточной скорости воды на выходе из сетки. Для этого на левом верхнем поле номограммы находится точка пересечения прямой заданного гидравлического сопротивления конденсатора с пунктирной кривой, соответствующей диаметру используемых шариков. Перемещаясь от этой точки параллельно оси абсцисс до заданного давления в сливном циркуляционном водоводе и опускаясь вниз, получаем минимально возможное давление рабочей воды.

Если полученное р0min не может быть достигнуто в эксплуатационных условиях, то необходимо перейти к другим размерам насоса. В основном следует увеличивать диаметр горловины насоса, что всегда связано с возрастанием расхода рабочей воды. Необходимый диаметр горловины легко определить по номограмме, двигаясь от достижимого в данных условиях давления рабочей воды в направлении, обратном указанному выше.

Пример. Задано: рн = 1,5 кгс/см2; рс = 1,0 кгс/см2, dтр = 17 мм. Определить р0min.

По выбранному dш = 17 - 2 = 15 мм определяется d3 = 34,0 мм; Нк = 10(1,5 - 1,0) = 5 м вод. ст. По номограмме определяется р0min = 8,6 кгс/см2 и соответственно: и = 2,27; d1 = 11,2 мм; G1 = 13,4 м3/ч; N = 3,9 кВт.

Если в данных условиях насос, подающий рабочую воду для установок, не может создать давление, большее р0 = 5 кгс/см2, то по номограмме определяется необходимый диаметр горловины d3 = 38,5 мм (конечно, сохраняя выбранный диаметр шариков) и соответственно и = 1,25; d1 = 17,5 мм; G1 = 23,75 м3/ч; N = 3,8 кВт.

Подбор необходимого насоса рабочей воды для данных условий. В соответствии с определенным для заданных условий р0min выбирается давление рабочей воды и определяется необходимый расход воды. Учитывая потери в трубопроводах подвода рабочей воды и количество струйных насосов в установке, получают необходимые данные для подбора насоса.

Повышение давления рабочей воды связано с уменьшением необходимого расхода воды, но приводит к повышению потребной мощности насоса, так что при возможности выбора предпочтение должно быть отдано насосу, имеющему меньший напор и обеспечивающему надежную работу установок.

Пример. Выбрать насос для подачи рабочей воды к шариковой установке конденсаторов турбины К-100-90 ЛМЗ, имеющей три струйных насоса, работающих в следующих условиях: рн = 1,35 кгс/см2, рс = 1,0 кгс/см2, dтр = 23 мм.

Определяется Нк = 10(1,35 - 1,0) = 3,5 м вод. ст.; dш = 23 - 2 = 21 мм; d3 = 47 мм.

Работу установки можно обеспечить при минимальном давлении рабочей воды перед соплами р0 = 3 кгс/см2, при этом для одного струйного насоса G1 = 37,5 м3/ч; N = 3,0 кВт. Потери напора в арматуре и трубопроводах подвода рабочей воды должны быть определены с учетом протяженности последних и приняты равными не менее 1 кгс/см2. При давлении на стороне всасывания 1 кгс/см2 насос рабочей воды должен обеспечить напор Н = 3 кгс/см2 и производительность G = 125 м3/ч, необходимая мощность N = 14,6 кВт.

Если повысить давление рабочей воды на 1 кгс/см2 по сравнению с полученным минимальным давлением, приняв р0 = 4 кгс/см2, то для одного струйного насоса G1 = 30 м3/ч, N = 3,5 кВт. Для вышеуказанных условий получаем следующие данные для выбора насоса рабочей воды: Н = 4 кгс/см2; G = 100 м3/ч; N = 15,5 кВт. Небольшое увеличение мощности в этом случае компенсируется повышением надежности работы установки.

5. ЗАГРУЗОЧНАЯ КАМЕРА

Загрузочная камера предназначена для загрузки и выгрузки шариков, а также для контроля за работой установки.

Широко распространенная конструкция загрузочной камеры показана на рис. 15. Корпус камеры 1 представляет собой часть напорного трубопровода шариковой установки. Загрузка и выгрузка шариков производятся через патрубок 2, необходимое количество загружаемых шариков свободно размещается в корпусе камеры и в примыкающих к ней трубопроводах. Для периодической подгрузки шариков используется пробка 3. На корпусе камеры установлены два окна 4 для наблюдения за циркуляцией шариков. Наличие дырчатого дна 5 и сливного корыта 6 позволяет использовать камеру для выгрузки шариков.

Отверстия в дырчатом дне камеры располагают по образующим трубы и выполняют следующим образом. На концах каждого отверстия делают сверления необходимого диаметра, а затем перемычки между двумя отверстиями выбирают на строгальном станке. Во избежание быстрого износа шариков после изготовления корпуса камеры заусенцы, образованные при сверлении и строгании, должны быть тщательно зачищены.

Загрузочную камору обычно устанавливают непосредственно за струйным насосом и крепят к нему при помощи сварки, однако в случае необходимости камера может быть установлена на некотором расстоянии от струйного насоса в месте, удобном для повседневного контроля за работой установки.

Рис. 15. Загрузочная камера

При избыточном давлении в сливном циркуляционном водоводе в месте выхода шариков из сетки сливной трубопровод из загрузочной камеры, как указывалось выше, должен быть направлен в канализацию, в этом случае выгрузку шариков можно производить без включения струйного насоса, для чего необходимо закрыть задвижку 4, а затем 6 и открыть задвижку 7 (см. рис. 2).

Некоторого упрощения в обслуживании шариковых установок можно достигнуть при использовании несколько более сложной конструкции загрузочной камеры, не имеющей сливного трубопровода (рис. 16). Корпус камеры 1 выполняется из трубы диаметром 200 мм. В корпусе устанавливается заслонка 2, которая при работе установки располагается вдоль потока воды и фиксируется в таком положении рукоятками 3. При выгрузке шариков заслонка располагается поперек корпуса камеры, поток воды направляется через выполненные в корпусе отверстия 4 и отверстия в заслонке, все циркулирующие шарики собираются перед заслонкой. Через люк 5 производится выгрузка и загрузка шариков. Контроль за работой установки производится через окна 6.

6. РЕЗИНОВЫЕ ШАРИКИ И ПРЕСС-ФОРМЫ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ

Для работы установок непрерывной очистки конденсаторов турбин используются резиновые шарики. Резина не разбухает в воде и обеспечивает высокую эффективность очистки.

В настоящее время имеется положительный опыт использования в установках шариков, изготовленных из пластмассы.

Диаметр шариков выбирается на 1 - 2 мм меньше внутреннего диаметра конденсаторных трубок. При наличии в конденсаторе трубок разных диаметров шарики необходимо выбирать по меньшему диаметру трубок. Например, для очистки конденсаторов турбины К-160-130 ХТГЗ, имеющих трубки внутренним диаметром 24 и 26 мм, можно успешно использовать шарики диаметром 23 мм. В этом случае некоторое снижение интенсивности очистки должно компенсироваться количеством загружаемых шариков.

Для работы установок могут быть успешно использованы резиновые шарики с удельным весом в пределах 0,9 - 1,2 г/см3. Хорошие результаты достигнуты при использовании шариков, изготовленных из резины ГОСТ 3311 (белые шарики), имеющей удельный вес 0,95 ± 0,05 г/см3. Применение резины указанной марки обеспечивает значительно меньший износ шариков, чем при использовании резины других марок, который не превышает 0,5 мм (по диаметру) в месяц.

Применение шариков с удельным весом, равным или немного меньшим 1 г/см3, дает некоторые преимущества. При значительном снижении расхода циркуляционной воды против номинального в нижней части водяных камер конденсаторов (чаще всего в последних по ходу воды) могут образовываться застойные зоны, где скапливаются шарики с большим удельным весом, шарики же с меньшим удельным весом в этом случае продолжают нормально циркулировать.

Как показывает опыт эксплуатации установок, применение шариков различного удельного веса для обеспечения равномерной очистки всех трубок конденсатора не является необходимым. Динамический напор, оказываемый потоком воды при скорости 2 м/с на неподвижный шарик, в 38 раз превышает разность между весом шарика и подъемной силой при удельном весе шарика 1,2 г/см3. Соотношение между указанными величинами показывает, что на распределение шариков по трубкам конденсатора решающее влияние оказывают местные скорости потока, а не различие в удельном весе шариков. Большое число установок с шариками разного удельного веса работает успешно. Однако использование шариков различного удельного веса вызывает затруднения, связанные с их приобретением и дозировкой. Проведенные наблюдения показали большую турбулентность потока и в значительной степени беспорядочное движение шариков равного удельного веса в водяных камерах конденсаторов, что обеспечивает практически равномерное распределение шариков по трубкам. Из результатов проведенных стендовых испытаний следует, что минимальная скорость воды, обеспечивающая перемещение шариков по горизонтальной трубке (даже при наличии на последней бугорков), ниже 0,05 м/с. Шарики с удельным весом 1,2 г/см3 выносятся восходящим потоком воды, имеющим скорость 0,3 м/с. Результаты опытов позволяют сделать вывод, что в условиях работы конденсаторов паровых турбин скорости воды достаточны для надежной транспортировки шариков.

Рис. 16. Загрузочная камера без сливного трубопровода

Скорость движения резиновых шариков по трубкам независимо от их удельного веса практически равна скорости воды. Скорость движения по трубкам различных частиц составляет в среднем 80 % скорости воды. Таким образом, при поступлении посторонней частицы в трубку шарик может догнать ее и застрять вместе с ней внутри трубки, причем за ним собираются другие шарики, попавшие в эту трубку.

Наиболее важным требованием, которое должно быть предъявлено при изготовлении резиновых шариков, - это высококачественная вулканизация, предотвращающая слипание шариков в воде. При плохой вулканизации шариков наблюдается слипание их в большие группы, что нарушает работу установок. Наблюдения показывают, что слипание шариков происходит при длительном контакте между ними, чему может способствовать застревание шариков с механическими частицами на входе в конденсаторные трубки. К удерживаемым в этих местах шарикам подходят другие, которые прижимаются потоком охлаждающей воды, в результате чего может произойти слипание шариков в большие группы. В ряде случаев значительное уменьшение слипания шариков достигалось путем проведения их дополнительной вулканизации в эксплуатационных условиях, для чего они выдерживались при температуре 90 - 100 °С в течение суток. Следует отметить, что слипание пластмассовых шариков не наблюдается.

При изготовлении шариков должна быть обеспечена их правильная форма, однородность тела шариков и отсутствие трещин. При наличии последних шарики по мере истирания надламываются и могут застревать в конденсаторных трубках.

На основании изложенного можно рекомендовать следующие технические условия на изготовление резиновых шариков для установок непрерывной очистки конденсаторов турбин:

а) шарики изготавливаются из износоустойчивых сортов резины (рекомендуется резина ГОСТ 3311);

б) диаметр шариков должен быть на 1 - 2 мм меньше внутреннего диаметра конденсаторных трубок;

в) удельный вес шариков может быть выбран в пределах 0,9 - 1,2 г/см3 (желателен удельный вес ближе к 1 г/см3, что достигается при использовании резины рекомендуемой марки);

г) шарики должны пройти высококачественную вулканизацию и не слипаться при максимальной температуре воды 50 °С;

д) шарики должны быть однородными по своей структуре и не иметь внутренних дефектов (трещин, пористости), которые проявляются по мере изнашивания шариков.

Требования к размерам, весу и качеству изготовления пластмассовых шариков остаются такими же, как и для резиновых. Имеется опыт эффективного использования пластмассовых шариков из полиэтилена марок П4040 и П4070 удельным весом 1 г/см3, изготовляемых литьем в форму.

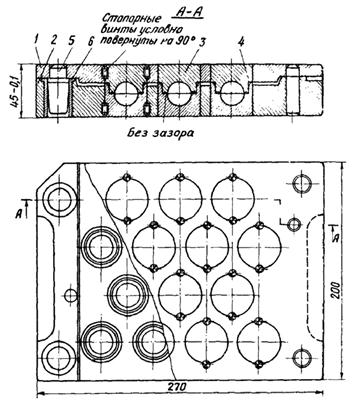

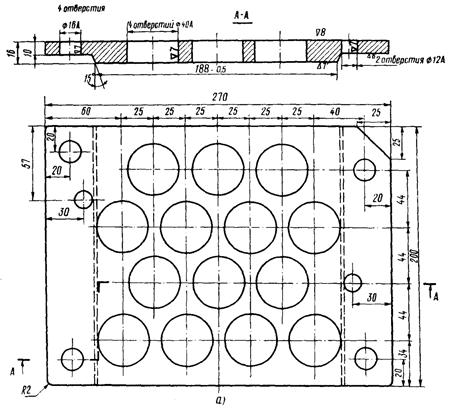

Качество резиновых шариков в большой мере зависит от точности изготовления пресс-формы и качества обработки ее деталей. Сборочный чертеж пресс-формы, выполненной в соответствии с требованиями заводов резинотехнических изделий, представлен на рис. 17, а детали ее - на рис. 18. Пресс-форма состоит из двух плит 1 и 2, в отверстия которых впрессованы вставки 3 и 4. В каждой вставке выполнено углубление в виде полусферы. Вокруг углубления на верхней вставке сделана канавка глубиной 1 мм, которая вместе с запилами на обеих вставках служит для выхода излишней резины при вулканизации. Каждая вставка стопорится винтами.

Для изготовления резиновых шариков надлежащего качества необходимо выдержать строгую соосность сферических углублений обеих плит. Взаимное центрирование плит осуществляется с помощью четырех конических штифтов 5, запрессованных в отверстия верхней плиты, и четырех втулок 6, запрессованных в отверстия нижней плиты.

Размер по высоте пресс-формы в сборке должен быть строго выдержан равным 45 мм (допустимое отклонение 0,1 мм в сторону уменьшения), так как при вулканизации шариков прессом прижимается сразу несколько пресс-форм и нарушение этого размера приведет к неплотному прижатию половинок отдельных пресс-форм и некачественному изготовлению шариков.

Рис. 17. Пресс-форма для вулканизации резиновых шариков

При изготовлении плит рекомендуется следующий порядок операций:

1. На двух заготовках под верхнюю и нижнюю плиты (материал - Ст.5) производится обработка примыкающих поверхностей до нужного класса точности. Каждая заготовка по высоте должна быть больше на 0,5 мм окончательного размера. На одной из заготовок производится разметка контура пресс-формы и расположения отверстий.

2. Заготовки накладываются друг на друга так, чтобы они соприкасались по обработанным поверхностям, и в них сверлятся два отверстия диаметром 12 мм (см. рис. 18). В просверленные отверстия вставляются заклепки, и обе заготовки склепываются вместе, чтобы при дальнейших операциях не было смещения заготовок относительно друг друга.

Рис. 18. Детали пресс-формы для вулканизации резиновых шариков:

а - верхняя плита; б - нижняя плита; в - верхняя вставка; г - нижняя вставка; д - штифт; е - втулка; ж - пробка

3. По разметке производятся сверления отверстий под вставки и штифты. Для обеспечения точности изготовления плит сверление рекомендуется проводить в несколько приемов.

По всем намеченным центрам сначала сверлятся отверстия сверлом диаметром 4 - 5 мм, а затем сверлом диаметром 14 - 15 мм, после чего сверлятся отверстия диаметром на 0,5 мм меньше окончательного размера и развертываются райбером до окончательного диаметра.

4. Производится обработка заготовок по контурам на строгальном станке.

5. Удаляются заклепки и производится разделение плит. На верхней плите рассверливаются и райберуются четыре отверстия под штифты диаметром 16 мм, а на нижней - четыре отверстия под втулки диаметром 27 мм.

6. Верхняя и нижняя плиты шлифуются изнутри по плоскости разъема, так как при сверлениях и расклепке заготовки могло повести.

Вставки, штифты и втулки изготавливаются из стали 45 и обрабатываются на токарном станке. Сферические углубления вставок выполняются специально заточенным для этой цели сверлом, затем сферические поверхности доводятся до нужного класса точности, полируются, хромируются (слой хрома 0,02 - 0,04 мм) и снова полируются. Поверхность соединения штифта с верхней плитой обрабатывается под прессовую посадку. Штифт с втулкой соединяется на ходовой посадке. Наружный диаметр втулки обрабатывается под прессовую посадку. Все размеры и вид обработки деталей указаны на рис. 18.

Сборку пресс-формы рекомендуется производить в следующей очередности:

1. В верхнюю и нижнюю плиты запрессовываются вставки. Запрессовку производят со стороны разъема плит.

2. После запрессовки вставок проверяется состояние плит, так как во время запрессовки возможно их коробление. При наличии коробления производится правка плит под прессом. Проверяется, чтобы вставки были запрессованы на одинаковую глубину.

3. Сверлятся отверстия под стопоры (винты М6´10), нарезается резьба и устанавливаются стопорные винты.

4. Шлифуются торцовые поверхности вставок. При шлифовании допускается снятие металла не более 0,1 мм.

5. В верхнюю плиту запрессовываются штифты, в нижнюю - втулки.

6. Соединяются верхняя и нижняя половины пресс-форм и шлифуются наружные поверхности плит под размер 45 мм.

7. ПОДГОТОВИТЕЛЬНЫЕ МЕРОПРИЯТИЯ ПЕРЕД ПУСКОМ УСТАНОВОК

Нормальная работа шариковых установок может быть достигнута только при условии тщательного выполнения всех необходимых подготовительных мероприятий. Недостаточное внимание к выполнению указанных мероприятий может привести к значительным затруднениям при наладке работы установок.

Необходимым условием для достижения надежной работы установок является приведение в образцовый порядок водоочистных сеток береговых насосных электростанций. Сетки должны обеспечить достаточную очистку охлаждающей воды от механических примесей. При плохом состоянии сеток крупные механические частицы, попадающие в конденсатор, застревают вместе с шариками в конденсаторных трубках и циркуляция шариков быстро прекращается.

В первую очередь необходимо обратить внимание на состояние полотен сеток. Практика работы большого числа установок в различных условиях водоснабжения показала, что широко распространенные полотна сеток с размерами ячеек 4´4 мм позволяют обеспечить вполне удовлетворительную очистку воды. Если в сетках водоприемников используются полотна с более крупными ячейками, то их следует заменить. Износившиеся полотна сеток также должны быть заменены новыми. Переменное пребывание полотен сеток в воде и воздухе предъявляет повышенные требования к коррозионной стойкости материала проволоки, из которой они изготовлены. Использование бронзовой и оцинкованной стальной проволоки приводит к тому, что уже на третий год эксплуатации значительная часть полотен сеток оказывается поврежденной и требует замены. Гораздо лучше зарекомендовали себя полотна сеток, изготовленные из нержавеющей стальной проволоки диаметром 0,7 мм.

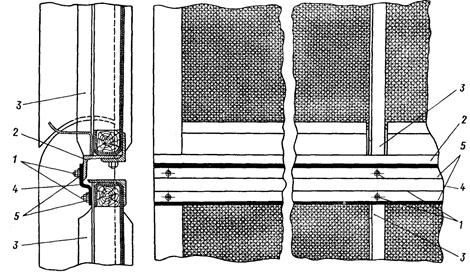

Для достижения удовлетворительной работы вращающихся сеток необходимо уплотнить следующие места возможного прохода механических примесей, показанные на рис. 19.

Рис. 19. Места возможного прохода механических примесей через водоочистные вращающиеся сетки:

1 - щели между секциями сеток; 2 - щели между нижними направляющими каркаса и щеками боковых уплотнений; 3 - щели в боковых уплотнениях; 4 - щели между направляющими уголками и строительными конструкциями

Щели между отдельными рамами сеток, которые на вертикальных участках равны 10 - 15 мм по всей ширине сетки, на нижнем повороте сетки достигают 20 - 30 мм и потому должны быть уплотнены путем пришивки полос из резины или прорезиненной ткани толщиной 3 - 5 мм. Одно из возможных креплений уплотняющих полос показано на рис. 20. Крепление осуществляется шпильками 1, которые привариваются к основному уголку рамы 2 напротив распорок 3, затем на них накладывается полоса из прорезиненной ткани 4 и прижимается стальными планками 5. Такое уплотнение легко выполнимо в условиях эксплуатации.

Подвижная установка рам вращающихся сеток с целью их самоуплотнения плохо зарекомендовала себя на практике. Загрязнение полотен сеток происходит неравномерно, что приводит к неравномерному распределению гидростатического напора на раму. В результате этого рамы сеток часто проворачиваются в сторону, обратную самоуплотнению, и щели между ними еще больше увеличиваются. Имеющие место износы в шарнирных подвесках рам приводят к переносам последних, в результате чего происходят нарушения нормальной работы сеток. Для устранения указанных ненормальностей на электростанциях проводятся работы по жесткому укреплению рам сеток или по установке специальных упоров, препятствующих развороту рам сеток в сторону, обратную самоуплотнению.

Для качественной очистки воды от механических примесей большое значение имеет сохранение зазора 2 - 3 мм между щеками бокового уплотнения и уплотняющими уголками, укрепленными на направляющих каркаса сетки (см. рис. 19, поз. 3). Указанные выше возможные перекосы рам сеток приводят к смещению уплотняющего уголка и значительному увеличению зазора в боковом уплотнении. При жестком креплении рам сеток нарушения боковых уплотнений почти не наблюдается.

Срабатывание шарнирных соединений транспортных цепей приводит к провисанию последних и образованию значительных щелей между щеками боковых уплотнений и направляющими каркаса (см. рис. 19, поз. 2). Для устранения этого необходимо следить за состоянием сеток и производить их своевременную подтяжку при помощи натяжного устройства. По мере подработки шарнирных соединений транспортных цепей возможность подъема сетки может быть исчерпана; в этом случае для продолжения работы сетки следует удалить одну ее секцию с соответствующими звеньями транспортерных цепей и произвести необходимую подтяжку сетки.

При плохом состоянии водоприемных устройств часто имеют место значительные щели (до 100 мм) между направляющими уголками каркаса сеток и строительными конструкциями (см. рис. 19, поз. 4). Эти щели должны быть забетонированы или уплотнены закладкой деревянных брусьев.

Полотна сеток должны своевременно очищаться от мусора. Для достижения эффективной промывки сеток расстояния между отверстиями по длине промывочных труб не должны превышать 40 мм. Отверстия в промывочных трубах могут быть расположены в шахматном порядке. Следует исключить случаи попадания воды с удаленными механическими примесями в водозабор береговой насосной. Вода после промывки вращающихся сеток должна направляться в колодцы, оборудованные устройствами для механизированного удаления мусора.

Перед пуском шариковой установки должна быть произведена очистка конденсаторных трубок от всех отложений, чтобы обеспечить свободный проход шариков по трубкам, предварительная тщательная очистка конденсаторных трубок повышает эффективность и устойчивость работы установки. Весьма целесообразным следует считать включение установки в работу непосредственно после монтажа турбин.

Для очистки конденсаторов должен быть выбран наиболее эффективный метод на основании опыта эксплуатации конденсаторов турбин в существующих условиях. При проведении химической промывки конденсатора нужно обеспечить полное удаление всех отложений, для чего при необходимости должна быть проведена последующая механическая чистка конденсаторных трубок. Необходимость в механической чистке особенно велика при использовании для промывки соляной кислоты.

Рис. 20. Уплотнение щелей между рамами вращающихся сеток пришивкой полос из прорезиненной ткани

После чистки конденсаторов производят калибровку трубок, чтобы убедиться в отсутствии в трубках бугорков старых отложений, вмятин и случайных сужений, препятствующих нормальному проходу шариков. Все трубки проверяются калибром, диаметр которого должен быть на 0,5 мм меньше внутреннего диаметра трубок, при использовании калибра бочкообразной формы наблюдались частые случаи заклинивания его с частицами отложений, отделившихся от трубок. Более целесообразно использовать калибры цилиндрической формы. Трубки, через которые калибр не проходит свободно, должны быть заменены. Если сразу не представляется возможным заменить дефектные трубки, то в качестве временной меры может быть произведено закрытие входного отверстия соответствующей трубки скобками, которые преграждают вход шарикам, но не препятствуют поступлению охлаждающей воды. Скобки следует изготавливать из латуни, используя обрезки старых конденсаторных трубок.

Как показала эксплуатация большого количества шариковых установок, имеющих различные конфигурации водяных камер, нет необходимости в размещении направляющих листов для ограждения «мертвых» зон водяных камер конденсаторов. Значительная турбулентность потока охлаждающей воды предотвращает задерживание резиновых шариков в каких-либо зонах водяных камер конденсаторов.

Все трубопроводы, подключенные к напорным и сливным циркуляционным водоводам и водяным камерам конденсаторов (ответвления на маслоохладители и гаэоохладители, сливные линии, трубопроводы отсоса воздуха и пр.), должны быть ограждены сетками с шириной щели, равной радиусу используемых шариков, с общим проходным сечением, превышающим в 2 - 3 раза проходное сечение подключенного трубопровода. Указанные сетки должны выступать внутрь циркуляционного водовода или водяной камеры, чтобы не образовывать ловушек для шариков. Сетки различных видов для ограждения трубопроводов диаметром 100 мм и меньше показаны на рис. 21.

Для ограждения трубопроводов большого диаметра может быть использована решетка, изготовленная из пластин толщиной 3 мм, расстояния между которыми фиксируются при помощи втулок, нарезанных из трубы нужного диаметра (рис. 22).

Трубопроводы, подключенные к напорным циркуляционным водоводам после основной задвижки до начала зоны циркуляции шариков, также должны быть ограждены сетками, поскольку при отключении конденсаторов шарики могут вымываться из конденсаторных трубок и попадать в напорные водоводы, а при включении они могут быть занесены потоком охлаждающей воды в указанные трубопроводы. Имеющиеся тупиковые ответвления по тракту циркуляции шариков (если их глубина больше диаметра) должны быть ограждены или задвижки на них установлены в непосредственной близости к водоводам.

Линзовые компенсаторы циркуляционных водоводов, расположенные по тракту циркуляции шариков, целесообразно ограждать направляющими листами, которые изготавливаются из листовой стали толщиной 4 - 5 мм и привариваются со стороны входа воды к внутренним стенкам водоводов (см. рис. 3).

Перед пуском шариковой установки необходимо очистить напорные циркуляционные водоводы от мусора и отложений, так как вымываемые из водоводов механические частицы могут застревать с шариками в конденсаторных трубках.

Конденсаторные трубки могут выступать из трубных досок не более чем на 2 - 3 мм, в противном случае концы трубок должны быть отрезаны или на трубные доски следует нанести заподлицо с трубками устойчивое покрытие.

Все вышеуказанные требования могут быть выполнены силами эксплуатационного персонала электростанций.

8. НАЛАДКА И ЭКСПЛУАТАЦИЯ УСТАНОВОК

Перед пуском шариковой установки целесообразно определить время полного цикла шарика, что может быть сделано при предварительной работе установки с одним шариком путем наблюдения за его циркуляцией. Например, для двухходовых конденсаторов 100-КЦС-2 время полного цикла шарика составляет 20 с, а для конденсаторов 200-КЦС-2 - 30 с. Зная время полного цикла шарика, можно по интенсивности циркуляции судить о количестве находящихся в работе шариков.

Количество шариков, загружаемых в установку, составляет от 10 до 20 % числа очищаемых трубок. Нужное количество непрерывно циркулирующих шариков в указанных пределах выбирается в зависимости от интенсивности образования отложений в конденсаторных трубках. Указанное количество загружаемых шариков в среднем обеспечивает работу установки в течение 3 мес.

При небольшой интенсивности загрязнения конденсаторов установки могут включаться периодически на 4 - 8 ч в сутки. Если загрязнение конденсаторов незначительно, то возможна работа установок один раз в неделю в течение суток. Наиболее рациональный режим работы установок, обеспечивающий предотвращение образования мягких отложений в конденсаторных трубках, должен быть выбран исходя из сезонных условий работы установок и степени загрязнения конденсаторов.

Рис. 21. Сетки трех видов для ограждения трубопроводов диаметром 100 мм и меньше, подключенных к напорным, сливным водоводам и водяным камерам конденсаторов, от попадания в них шариков

Контроль за циркуляцией шариков ведется через окна загрузочной камеры. Интенсивность циркуляции оценивается количеством шариков, проходящих через окна загрузочной камеры в 1 с. Минимально допустимым считается прохождение 4 - 5 шариков в секунду. При дальнейшем снижении циркуляции необходимо производить подгрузку шариков или другие мероприятия по повышению интенсивности циркуляции шариков.

При длительной работе установок было замечено, что после износа шариков примерно на 4 мм по диаметру дальнейшее уменьшение их размеров происходит очень медленно, однако после этого и эффективность очистки ими конденсаторных трубок резко снижается. Кроме того, значительно уменьшившиеся по размерам шарики могут препятствовать нормальной работе установки, застревая в ячейках шарикоулавливающих сеток. Поэтому рекомендуется после срабатывания резиновых шариков на 4 мм по диаметру (когда диаметр шариков становится на 6 мм меньше внутреннего диаметра конденсаторных трубок) заменять их новыми.

Изношенные до указанного размера шарики могут быть использованы для очистки конденсаторов, имеющих трубки с меньшим внутренним диаметром. Например, конденсаторы 200-КЦС-2 имеют трубки с внутренним диаметром 28 мм; после износа шариков, работающих в этих конденсаторах, до диаметра 21 - 22 мм они могут быть использованы для очистки конденсаторов 100-КЦС-2, имеющих трубки с внутренним диаметром 23 мм.

Наибольшие затруднения при эксплуатации шариковых установок чаще всего вызывает застревание шариков в конденсаторных трубках из-за попадания в них различных механических частиц. В этом случае для поддержания работы установок необходимо просматривать все конденсаторные трубки и удалять застрявшие шарики путем продувки конденсаторных трубок сжатым воздухом. После проведения продувок водяные камеры конденсаторов должны быть очищены от мусора, удаленного из конденсаторных трубок.

Во избежание потери шариков установка должна быть остановлена перед отключением конденсаторов турбины. Это требование особенно важно при отсутствии арматуры на напорных циркуляционных водоводах, так как в этом случае может произойти потеря большого количества шариков.

В работе шариковых установок возможны различные неполадки.

Полное отсутствие циркуляции шариков может иметь место в результате следующих причин:

а) сложна конфигурация и велико сопротивление шарикоотводящего трубопровода;

б) неправильно выполнена нижняя часть шарикоулавливающей сетки (велика площадь сечения выхода инжектируемой воды из сетки);

в) неправильно подобран или сконструирован струйный насос;

г) мало давление рабочей воды перед струйным насосом;

д) засорено выходное сечение шарикоулавливающей сетки;

е) неисправна одна из задвижек, что препятствует ее открытию;

ж) засорено сопло струйного насоса;

з) значительно загрязнены конденсаторные трубки.

При отсутствии циркуляции все шарики, вынесенные из загрузочной камеры, проходят через конденсатор и собираются на выходе из шарикоулавливающей сетки; дальнейшему движению шариков может препятствовать засорение выходной части сетки различными предметами, вынесенными из циркуляционных водоводов. Поэтому целесообразно, проверив давление рабочей воды перед соплом струйного насоса по манометру и убедившись, что оно соответствует расчетному значению, произвести промывку сетки, для чего необходимо (см. рис. 2) закрыть задвижку 6, оставив открытыми задвижки 4 и 5. О засорении сетки и ходе промывки можно судить по показанию мановакуумметра 10. Если трубопровод инжектируемой воды и выходное сечение сетки не засорены, то показание мановакуумметра будет практически соответствовать давлению в сливном циркуляционном водоводе в месте выхода шариков из сетки; в противном случае наблюдается пониженное давление. Иногда для получения желаемого результата промывку приходится вести в течение нескольких часов. Если очистить сетку или трубопровод путем промывки не удается (давление по мановакуумметру 10 не повышается), то необходимо отключить конденсатор турбины и произвести соответствующую очистку.

Проверка состояния струйного насоса может быть произведена при работе «на себя», для чего необходимо при закрытой задвижке 5 (см. рис. 2) полностью открыть задвижки 6 и 4. По величине создаваемого струйным насосом разрежения можно судить о его исправности.