РОССИЙСКОЕ АКЦИОНЕРНОЕ

ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ СТРАТЕГИИ РАЗВИТИЯ И НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ОБСЛЕДОВАНИЮ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

Часть 2 Металлические конструкции

РД 153-34.1-21.530-99

Вводится в действие

с 01.12.2000 г.

Разработано Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС» Открытым акционерным обществом ЦНИИпроектстальконструкция им. Мельникова

Исполнители В.В. ДЕТКОВ, Е.Н. КОРОТАЕВА (АО «Фирма ОРГРЭС»), Г.А. ГАМАЕВ (ОАО «ЦНИИпроектстальконструкция» им. Мельникова)

Утверждено Департаментом стратегии развития и научно-технической политики РАО «ЕЭС России» 28.12.99 г.

Начальник А.П. БЕРСЕНЕВ

Настоящие Методические указания устанавливают основные положения по организации и методике обследования металлических конструкций зданий и сооружений тепловых электростанций, выявлению их дефектов и повреждений, оценке пригодности несущих металлических конструкций к дальнейшей эксплуатации.

Методические указания составлены с учетом действующих нормативно-технических документов по проектированию, изготовлению, монтажу и специфике эксплуатации металлических конструкций на тепловых электростанциях и предназначены для персонала служб эксплуатации зданий и сооружений энергопредприятий и специалистов специализированных организаций, производящих обследования в процессе эксплуатации.

С выходом настоящих Методических указаний утрачивают силу «Методические указания по обследованию строительных конструкций производственных зданий и сооружений тепловых электростанций. Часть 2. Металлические конструкции». (М.: СПО Союзтехэнерго, 1981).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические указания содержат требования по обследованию наиболее распространенных несущих конструкций производственных зданий и сооружений с применением современных и доступных инструментов и приспособлений.

1.2. Объем и программа обследования металлоконструкций определяются в каждом конкретном случае техническим заданием, утвержденным руководством Заказчика, и зависят от состояния элементов металлоконструкций.

1.3. Материалы обследования являются исходными данными для составления заключения о состоянии металлоконструкций или разработки проекта по их восстановлению, усилению, реконструкции.

1.4. Методические указания должны способствовать квалифицированному проведению обследования, выявлению дефектов и повреждений металлоконструкций производственных зданий и сооружений и выбору наиболее эффективного способа восстановления, ремонта и усиления поврежденных элементов металлоконструкций.

1.5. При выполнении работ по обследованию металлоконструкций необходимо соблюдать требования правил техники безопасности (см. разд. 12).

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

2.1. До начала обследования необходимо произвести предварительный (реконгносцировочный) осмотр объекта для определения объема, специфики и направленности обследования, необходимых подготовительных работ (изготовление подмостей и лестниц для обеспечения непосредственного доступа к конструкциям, очистка поверхностей и т.д.), а также выявления необходимости проведения специальных исследований (измерение динамических характеристик, геодезическая съемка и т.д.).

В процессе предварительного осмотра прежде всего следует обращать внимание на конструкции, вызывающие опасение, и в случае необходимости ограничить нагрузки или полностью разгрузить конструкции. При аварийном состоянии следует немедленно назначить надежные страховочные крепления.

2.2. Обследование металлоконструкций должно выполняться специалистами организаций, которые имеют соответствующие лицензии, по договорам с руководством энергопредприятия.

2.3. Аппаратура и средства измерений, применяемые при технической диагностике и определении свойств материалов, степени коррозионного износа и деформации металлоконструкций, должны обладать необходимой точностью и соответствовать требованиям стандартов.

Все применяемые средства измерений должны иметь действующее поверительное (калибровочное) клеймо и сертификат о поверке (калибровке).

3. ПОДБОР ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ И ОЗНАКОМЛЕНИЕ С УСЛОВИЯМИ ЭКСПЛУАТАЦИИ

3.1. При обследовании металлических конструкций необходимо иметь исчерпывающую информацию о конструкциях обследуемого объекта, об особенностях изготовления, монтажа, строительства и условий эксплуатации металлических конструкций.

С этой целью до начала визуального обследования должна быть подобрана и проанализирована в полном объеме техническая документация.

3.2. В состав технической документации, подлежащей анализу в процессе обследования металлоконструкций, должны входить:

паспорт на обследование здания или сооружения;

рабочие чертежи на стадии КМ, содержащие схемы проектных нагрузок, расчеты и конструктивные схемы, чертежи узлов и заказные спецификации стали по профилям;

деталировочные чертежи металлических конструкций на стадии КМД, разработанные на основании чертежей на стадии КМ;

документы (крановые формуляры, паспорта на оборудование, результаты вскрытий покрытия и др.), характеризующие фактические нагрузки и их изменения в процессе эксплуатации;

заводские сертификаты на поставленные стальные конструкции-документы (сертификаты и др.), удостоверяющие качество примененных материалов — стали, метизов, электродов и др.;

документы согласования с проектирующей организацией в случае наличия отступлений от проекта;

акты приемки скрытых работ;

данные результатов геодезических измерений при проверке разбивочных осей и установке конструкций;

журналы работ при монтаже конструкций;

акты повреждений и ведомости дефектов, выявленных в процессе эксплуатации;

акты на ремонтные работы, а также на работы по усилению конструкций;

данные геодезических съемок, производимых в процессе эксплуатации, а при необходимости данные о грунте и допустимых нагрузках на грунт;

результаты предыдущих обследований.

3.3. Из комплекта деталировочных чертежей КМД отбираются чертежи конструкций, подлежащих обследованию: монтажные схемы колонн, вертикальных и подстропильных ферм; монтажные схемы стропильных ферм и связей по верхним и нижним поясам ферм; монтажные схемы подкрановых балок и тормозных площадок и т.д.

3.4. Из комплекта рабочих чертежей КМ должны быть отобраны: данные о проектных нагрузках (постоянных и временных) с указанием мест их приложения, планы, поперечные и продольные разрезы обследуемых сооружений, узлы конструкций, необходимые расчеты.

3.5. Исходными данными для оценки материала обследуемых конструкций могут служить: год производства стали и технические условия на ее поставку, результаты контрольных механических испытаний и химических анализов специально вырезанных образцов, испытаний на загиб в холодном состоянии и ударную вязкость.

3.6. При изучении условий работы обследуемого объекта необходимо ознакомиться с документами и материалами, определяющими:

условия работы здания или сооружения с начала ввода его в эксплуатацию;

срок службы здания или сооружения и выполненные за это время ремонтно-восстановительные работы или работы по реконструкции;

повреждения конструкций, имевшие место в процессе эксплуатации (материалы ранее производившихся исправлений и усилений конструкций);

наличие агрессивной среды и существенных температурных воздействий на конструкции;

значения и места приложения постоянных и временных нагрузок, а также их возможные эксплуатационные сочетания;

изменения нагрузок в процессе эксплуатации с указанием дат их изменений.

3.7. Сведения, которые невозможно установить по документам, выявляются по опросам персонала служб эксплуатации, а также непосредственно при обследовании конструкций. При отсутствии чертежей конструкций составляются эскизы по измерениям в натуре.

4. ОБСЛЕДОВАНИЕ СОСТОЯНИЯ МЕТАЛЛОКОНСТРУКЦИЙ

4.1. Обследование металлических конструкций производится после подбора и анализа технической документации.

4.2. Натурное обследование конструкций производится с целью:

проверки соответствия конструкций проекту;

выявления дефектов и повреждений, являющихся следствием отступлений от требований строительных норм и правил (СНиП) при изготовлении, монтаже, транспортировании, хранении и неудовлетворительной эксплуатации конструкций;

выявления фактических условий и особенностей эксплуатации конструкций,

4.3. Проверка соответствия конструкций проекту производится путем сравнения натуры с рабочими чертежами КМ и КМД.

При этом необходимо выполнить:

натурные измерения основных геометрических параметров (пролетов и высот балок, ферм, шагов колонн и др.);

измерения поперечных сечений рабочих элементов конструкций, измеряемых в двух-трех местах по длине элемента по предварительно зачищенной до блеска поверхности;

измерения местоположения стыков, измерения сечений, ребер жесткости, соединительных элементов, связей, опорных частей и т.п.;

сопоставление с проектом конструкций стыковых соединений, конструкций опорных частей, определяющих несущую способность (опорных столиков, опорных плит, анкерных болтов и т.п.).

4.4. При отсутствии проекта металлоконструкций зданий и сооружений составляются обморочные чертежи, в которые должны входить:

план, продольные и поперечные разрезы зданий и сооружений с разбивкой осей и рядов, геодезических отметок;

план металлических конструкций прогонов, связей по верхним и нижним поясам ферм;

план, схемы и сечения колонн;

схема вертикальных и горизонтальных связей между колоннами.

4.5. Визуальному обследованию с целью выявления дефектов и повреждений подвергаются: колонны, стропильные и подстропильные фермы, прогоны, горизонтальные и вертикальные связи между фермами и колоннами, подкрановые пути, подкрановые балки с их тормозными конструкциями и другие конструкции.

4.6. При обследовании металлических конструкций особое внимание необходимо обратить на:

колонны - состояние башмаков, анкерных болтов элементов соединительной решетки, стыковых соединений стенки и поясов, наличие механических повреждений, вертикальность колонн, степень поражения коррозией колонн в опорных узлах в основании и в уровнях отметок покрытия и перекрытий;

стропильные и подстропильные фермы - прямолинейность сжатого пояса и сжатых элементов (особенно составленных из мелких профилей), состояние соединений и опорных узлов, узлы с резкими концентраторами напряжений, дефекты сварных швов, состояние анкерных болтов и опорных плит при 16 ферм на железобетонные колонны и кирпичные пилястры;

вертикальные и горизонтальные связи - наличие искривлений и выгибов (в плоскости и из плоскости), состояние крепления к конструкциям, а также целостность самих элементов связей;

подкрановые пути (рельсы и их крепления) - износ рельсов, размер зазоров в стыках рельсов, состояние рельсовых креплений, положение рельса относительно оси подкрановых балок;

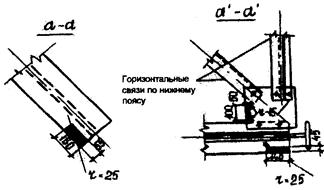

подкрановые балки - состояние металла и сварных соединений верхних и нижних поясов балок со стенками, состояние стыковых соединений, ребер жесткости, опорных частей, а также состояние креплений балок к колоннам;

тормозные площадки - состояние крепления тормозного листа к поясу подкрановой балки и колоннам, наличие в тормозном листе ослаблений вырезами, не предусмотренными проектом, состояние креплений элементов тормозной решетки и элементов связей.

4.7. В первую очередь при обследовании следует обращать внимание на дефекты, приводящие к снижению несущей способности конструкций или к ненадежности и несовершенству общей пространственной схемы обследуемого здания или сооружения.

4.8. Наиболее характерными дефектами и повреждениями элементов или конструкций в целом являются:

деформации отдельных элементов или конструкций в целом в виде погнутостей, прогибов, искривлений и т.п.;

отклонение или смещение элементов конструкций от проектного положения;

отсутствие отдельных элементов в конструкциях;

непроектное размещение элементов конструкций;

нарушение геометрических размеров сечений или профиля элементов;

механические или температурные повреждения металла;

трещины различного характера в металле;

дефекты и разрушения стыковых и узловых соединений (сварных, заклепочных, болтовых);

наличие в конструкциях концентраторов напряжений;

взаимное смещение в узлах сопряжения конструкций;

разрушение антикоррозионных защитных покрытий и коррозионные повреждения металла и соединений;

ослабление поперечных сечений элементов (вырезы, выбоины, истирание и т.д.);

неграмотно выполненное усиление конструкций;

деформации в элементах конструкций вследствие неравномерных осадок;

непроектное приложение нагрузок на элементы конструкций в процессе эксплуатации (подвеска технологического оборудования, подвески, допущенные при выполнении ремонтных работ и т.п.).

4.9. Дефекты и повреждения при обследовании металлоконструкций выявляются следующими методами:

4.9.1. Общие и местные деформации (прогибы, выгибы, искривления, выпучивания, погнутости, вмятины и т.п.) металлических конструкций в целом или отдельных элементов следует определять путем натяжения тонкой проволоки между концами конструкций или элемента и измерения максимального расстояния между проволокой и конструкцией или элементом.

При измерении местных деформаций (прогибов, вмятин и т.п.) допускается применять вместо проволоки металлическую линейку, прикладываемую к элементу конструкции.

4.9.2. Отклонение металлической конструкции в целом или отдельных ее элементов от вертикали следует выявлять с помощью отвеса и уровня с измерением максимального значения отклонения линейкой, рулеткой и т.п. или геодезической съемкой.

4.9.3. Отклонения металлических конструкций от проектного положения в плане необходимо определять, как правило, геодезической съемкой. Допускается определять смещение конструкции в плане с помощью проволоки, линейки, рулетки и т.п.

4.9.4. Ширину раскрытия трещин в металле следует определять с помощью градуированной лупы или мерительного микроскопа.

4.10. Обнаруженные отступления от проекта, дефекты и повреждения должны быть отражены в специальных ведомостях и схемах. Ведомости дефектов должны быть составлены по отдельным видам конструкции (фермы, колонны, балки и т.д.) с указанием местоположения дефекта (наименование стержня панели, расстояние до узла и т.п.). Ведомости должны содержать специальные схемы, дефекты должны быть детально описаны и зафиксированы с указанием размеров, характеризующих их. Пример оформления ведомости дефектов приведен в приложении 1.

4.11. Характерные дефекты и повреждения металлоконструкций и допустимые их размеры и отклонения в процессе изготовления, монтажа и эксплуатации представлены в приложениях 2 - 4. Концентраторы напряжений ферм и балок представлены в приложении 5.

5. ОБСЛЕДОВАНИЕ СВАРНЫХ СОЕДИНЕНИЙ

5.1. Сварные швы должны удовлетворять комплексу требований на механическую прочность, пластичность, ударную вязкость, сопротивляемость образованию и распространению трещин.

Прочность сварного соединения зависит от длины и высоты шва, механических свойств и качества шва и основного металла. Сварные соединения должны иметь полный провар, хорошую сплошность наплавленного металла, должны обладать высокими механическими свойствами и быть равнопрочными с основным металлом.

5.2. Контроль качества сварных швов должен производиться в соответствии с [2]. Особое внимание при осмотре сварных швов и основного металла в околошовной зоне должно быть обращено на:

места непосредственного воздействия динамических нагрузок (например, на верхние поясные швы подкрановых балок);

концы угловых швов (например, в прикреплениях элементов решетчатых балок и ферм к фасонкам);

места пересечений и изменения направления сварных швов;

наличие прерывистых швов в сварных балках, колоннах и других несущих конструкциях;

трещины всех видов, направлений и размеров (признаками наличия трещин являются потеки ржавчины, выходящие на поверхность металла, шелушение краски и т.д.).

5.3. При осмотре сварных швов в первую очередь следует обращать внимание на дефекты, которые могут привести к возникновению хрупких трещин (поджоги основного металла в начале сварного шва и вдоль него, некачественное окончание сварного шва - появление кратеров, усадочных микротрещин и пр.), непрерывность сварных швов, а также на их размеры (катет и длину). При определении фактической длины сварного шва, закладываемой в последующий поверочный расчет, из общей его длины вычитается пропуски и по 20 мм на начало и конец сварного шва.

5.4. При выявлении трещин следует обращать особое внимание на следующие сварные соединения и узлы:

колонны и стойки - стыковые соединения, узлы примыкания элементов конструкций, опорные узлы;

стропильные и подстропильные фермы - опорные узлы, стыки поясов (особенно в растянутых зонах), сварные швы, расположенные поперек действующего в растянутых элементах усилия, зоны сближения сварных швов на всех узловых фасонках;

подкрановые балки - зоны сближения сварных швов (например, в сопряжениях ребер жесткости с поясами, в местах пересечения ребер жесткости и др.), сварные стыки (особенно в растянутых зонах), узлы прикрепления тормозных ферм, места прикрепления тормозного листа и опорных диафрагм, околошовные зоны у концов коротких ребер жесткости, опорные узлы, рельсовые крепления.

5.5. Наиболее отрицательное влияние оказывают трещины, расположенные по оси шва, и узкие глубокие непровары, так как на их острых краях может происходить резкое возрастание напряжений.

При работе конструкций на динамическую нагрузку совершенно недопустимо наличие как трещин, так и непроваров.

При статической нагрузке недопустимы любые трещины и непровары глубиной более 10 - 15 % толщины металла.

5.6. Особое место среди возможных дефектов в швах занимают очаги коррозии, возникающие при эксплуатации конструкций в химически активных средах.

5.7. Степень влияния дефектов и повреждений на прочность металлоконструкций зависит от формы дефектов, их глубины и расположения по отношению к направлению действующих усилий. Наиболее опасны дефекты, имеющие вытянутую форму и острые очертания.

В сварных швах металлоконструкций могут быть допущены лишь неглубокие дефекты, не превышающие 5 - 10 % толщины соединяемых элементов.

Для элементов, работающих в условиях статических нагрузок, наиболее опасными является расположение дефектов перпендикулярно максимальному растягивающему усилию.

Наиболее тщательно необходимо осматривать места примыкания ребер, диафрагм, различных накладок, места с различной толщиной и формой швов, швы с технологическими дефектами (непровары, подрезы кромок, наплывы, поры, шлаковые включения, кратеры и т.п.).

5.8. Допустимые размеры наиболее характерных дефектов и повреждений сварных соединений приведены в приложении 2.

5.9. Дефекты и повреждения сварных соединений выявляются следующими методами:

5.9.1. Внешние дефекты сварных соединений (поверхностные трещины, неполномерность швов, подрезы, прожоги и т.д.) - наружным осмотром. Перед осмотром сварной шов и прилегающий к нему металл очищаются от шлака и металлических брызг. Осмотр производится невооруженным глазом при хорошем освещении (в необходимых случаях применяется лупа). Обмер швов осуществляется с помощью специальных шаблонов и измерительных инструментов.

5.9.2. Внутренние дефекты сварных швов (непровары, пористость, неметаллические включения, трещины и т.д.) - путем засверливания швов и травления мест засверливания. В отдельных случаях качество швов может проверяться с помощью рентгеновских лучей, ультразвука или магнитографического метода.

5.10. Перед осмотром металлические конструкции должны быть очищены от грязи и пыли. Места возможного наличия трещин должны быть очищены от коррозии и зачищены до металлического блеска.

Сварные швы должны быть очищены кроме того от краски и шлака с помощью металлических щеток. При очистке запрещается наносить по швам удары зубилом или молотком, оставляющие вмятины и зарубки на наплавленном и основном металле.

В сомнительных случаях соответствующий участок металла (участок сварного шва) необходимо зачистить наждачным кругом, напильником, шкуркой и протравить.

5.11. Наличие трудноразличимой трещины выявляется путем снятия тонкой стружки металла по направлению предполагаемой трещины. Раздвоение стружки подтверждает наличие трещины в данном месте.

5.12. Для выборочного исследования отдельных швов сомнительного качества применяется микроанализ шлифованного и травленого сечения шва.

5.13. Качество отдельных швов можно определить путем высверливания лунок электросверлом с протравкой 10 - 12 %-ным водным раствором двойной соли хлорной меди и аммония. После травления наплавленный металл темнеет, а непровары, шлак и другие дефекты становятся видимыми. По окончании работ лунки заваривают.

6. ОБСЛЕДОВАНИЕ ЗАКЛЕПОЧНЫХ И БОЛТОВЫХ СОЕДИНЕНИЙ

6.1. Выявление внешних дефектов заклепочных и болтовых соединений производится путем их наружного осмотра с использованием мерительных инструментов и шаблонов.

Неплотная затяжка болтов, дрожание и подвижность заклепок, неплотное заполнение отверстий телом заклепки должны устанавливаться путем простукивания молотком массой 300 - 400 г с прикладыванием с противоположной стороны пальца, касающегося одновременно головки болта, гайки или головки заклепки и соединяемого элемента.

Неплотности соединения элементов в пакете и неплотности прилегания головок к склепываемому пакету контролируются щупом толщиной 0,2 мм.

6.2. Наиболее опасные дефекты заклепочных соединений, подлежащих устранению:

неплотное прижатие головки заклепок к склепываемому пакету по всему контуру или на части его;

трещиноватость головки заклепки;

недостаточная или излишняя длина стержня заклепки;

несовпадение отверстий в элементах склепывания пакета;

неправильное центрирование головок заклепок при клепке;

коррозия заклепки.

6.3. Наиболее опасные дефекты болтовых соединений, подлежащих устранению:

наличие отверстий, не заполненных болтами;

отсутствие шайб под гайками и в необходимых случаях контргаек;

наличие недостаточно затянутых болтов;

смещение осей болтов от проектного положения.

6.4. Допустимые размеры дефектов и повреждений заклепочных и болтовых соединений металлоконструкций приведены в приложении 2.

7. ВЫЯВЛЕНИЕ КОРРОЗИОННОГО ИЗНОСА И ПОВРЕЖДЕНИЙ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ МЕТАЛЛОКОНСТРУКЦИЙ

7.1. Степень поражения металла коррозией определяется установлением вида коррозии: общая (равномерная) и местная (язвенная, питтинговая), щелевая, а также измерениями размеров коррозионных повреждений.

При равномерной коррозии степень поражения металла определяется путем сравнения измерений поперечных сечений с сечением элемента, предусмотренным проектом.

При местной коррозии определяются диаметр и глубина язв или питтингов и их количество на единицу поверхности.

7.2. Для определения размеров коррозионных повреждений элементы металлических конструкций необходимо предварительно тщательно очистить от загрязнений, старой краски и продуктов коррозии до металлического блеска.

7.3. Толщина элемента, ослабленного коррозией, измеряется микрометром или штангенциркулем не менее чем в трех точках.

При невозможности измерения толщины с двух сторон применяются ультразвуковые толщиномеры (УГ-93П, Кравц 15) либо высверливается отверстие, через которое производится промер. Минимальная из измеренных толщин элемента принимается за расчетную. Допустимые отклонения размеров коррозионных повреждений металлоконструкций приведены в приложении 6.

7.4. Повреждения антикоррозионных защитных покрытий должны устанавливаться визуальным осмотром. Оценка состояния (размер дефектов и степень повреждения) противокоррозионной защиты должна производиться в процессе обследования и устанавливаться в соответствии с требованиями нормативно-технических документов.

Допустимые размеры дефектов лакокрасочных покрытий и рекомендации по их устранению приведены в приложении 6.

8. ОЦЕНКА КАЧЕСТВА МЕТАЛЛА

8.1. Качество стали является одним из главных факторов, определяющих способность элементов конструкции противостоять разрушению, и зависит от марки и технологии изготовления.

Оценка качества металла производится в соответствии с действующими стандартами и СНиП, на основании сертификатов, дополнительных испытаний и анализов, определяющих свойства стали.

8.2. Дополнительные механические испытания, испытания на ударную вязкость и химический анализ для определения свойств стали в элементах конструкций, которые требуют устранения дефектов, усиления или замены, выполняются в следующих случаях:

при отсутствии сертификатов;

при отсутствии в сертификатах данных, регламентированных нормативно-техническими документами;

когда расчетные напряжения в элементах превышают расчетные сопротивления из стали марки СтО (при растяжении, сжатии и изгибе 170 МПа);

при изменении условий эксплуатации, сочетания, характера и значений нагрузок;

при обнаружении в конструкциях трещин;

при применении сварки;

когда состояние конструкций и условия эксплуатации вызывают опасения возможности их хрупкого разрушения.

8.3. Определение свойств стали производится в целях:

оценки механических свойств, необходимых для расчета;

определения возможности применения сварки при устранении дефектов и усилении конструкций;

оценки надежности металлоконструкций при их эксплуатации;

определения способности элементов конструкций противостоять хрупкому разрушению.

8.4. Для определения свойств стали необходимо провести:

механические испытания образцов при их статическом растяжении (определяются предел текучести, временное сопротивление, относительное удлинение при растяжении). Отбор заготовок для механических испытаний производится по [11], изготовление образцов и их испытание на статическое растяжение по [9];

испытание на ударную вязкость на стандартных образцах шириной 10 или 5 мм с U-образным надрезом при температуре эксплуатации, если она ниже минус 20 °С; при температуре минус 20 °С, если температура эксплуатации выше минус 20 °С; после искусственного старения при температуре 20 °С. Изготовление образцов для определения ударной вязкости и испытание при нормальной и пониженной температурах производятся по [10]. Для определения ударной вязкости образцы отбираются таким образом, чтобы одна из граней образца совпадала с поверхностью металла и после ее обработки сохраняла ее следы (для контроля) и чтобы ось надреза была перпендикулярна этой плоскости;

химический анализ на содержание углерода, кремния, марганца, серы и фосфора.

Для оценки стали по степени раскисления, а именно для определения кипящей, полуспокойной и спокойной сталей, следует исходить из процентного содержания кремния. По [13] его содержание в стали марки Ст3 составляет:

в кипящей стали - до 0,07 %;

в полуспокойной стали - 0,05 - 0,17 %;

в спокойной стали - 0,12 - 0,30 %.

Отбор проб для определения химического состава производится по [12], а химический анализ - по [17].

Стружка для химического анализа отбирается по всей толщине проката и по возможности равномерно по всему поперечному сечению элемента в количестве не менее 50 г (от одного элемента). При невозможности взять стружку по всему поперечному сечению элемента допускается отбор стружки сверлением на всю толщину проката в средней трети ширины элемента или полки профиля.

Перед отбором стружки поверхность элемента в месте взятия пробы должна быть очищена от окалины, краски, грязи, ржавчины, масла и влаги (до металлического блеска).

На отобранные заготовки должны наноситься клейма керном или краской; стружка должна быть упакована и замаркирована. На отобранные заготовки и стружку составляется ведомость с указанием элемента, профиля, места вырезки, клейма.

При анализе случаев разрушения металлоконструкций, кроме того, выявляется распределение сернистых включений способом отпечатка по Бауману и определяется микроструктура стали.

8.5. Пробы стали для испытаний отбираются из партии элементов. К одной партии относится не более 30 элементов одного типоразмера проката (лист, уголок и пр.), одной марки стали, входящих в состав однотипных конструкций одной поставки или одного периода изготовления.

Количество и размер заготовок, вырезанных из элементов одной партии, зависят от выбранных видов испытаний и количества проб (образцов) для каждого вида испытания (см. таблицу).

|

Вид испытания |

Количество элементов из одной партии |

Количество проб (образцов) |

|

|

из элемента |

всего от партии элементов |

||

|

Испытание на растяжение |

2 |

1 |

2 |

|

Химический анализ |

3 |

1 |

3 |

|

Ударная вязкость при: |

|||

|

+20 °С |

2 |

> 3 |

> 6 |

|

-20 °С |

2 |

> 3 |

> 6 |

|

Отпечатки по Бауману |

2 |

1 |

2 |

При вырезке заготовок кислородным пламенем припуск на механическую обработку следует давать не менее одной толщины проката, но не менее 20 мм.

Места отбора проб должны располагаться на наименее напряженных участках элементов:

в нижних поясах ферм - на свободных горизонтальных полках в крайних нижних узлах при шарнирном расчетном опирании ферм или в наименее нагруженных панелях поясов при неразрезной схеме ферм;

в раскосах - на свободных полках в узлах;

на фасонках с минимально нагруженными раскосами;

на нижних поясах балок - на их приопорных участках;

в стенках балок - в их средней части;

в колоннах сплошного сечения - в средней части стенки.

Все образцы для механических испытаний вырезаются из сортового и фасованного проката - вдоль направления проката, а из листового и широкополосного - поперек направления проката.

Места отбора проб следует назначать вдали от мест с концентраторами напряжений, а последующее усиление этих мест следует производить с примыканием элементов усиления к основному металлу внахлест (примыкание их встык должно быть исключено).

Примеры отбора проб металла из элементов стропильных ферм, балок, колонн представлены в приложении 7.

8.6. Качество стали оценивается по результатам комплексных испытаний с учетом зависимости между химическим составом и механическими свойствами.

О сопротивляемости хрупкому разрушению судят на основании сопоставления результатов дополнительных испытаний с нормами, регламентированными действующим СНиП для данной конструкции, а при необходимости также с данными СНиП, ГОСТ, ОСТ и технических условий на поставку стали, действующих на период возведения обследуемых конструкций. На основании данных химического анализа и требований [13] должна быть установлена марка стали.

9. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКИХ НАГРУЗОК, ДЕЙСТВУЮЩИХ НА МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

9.1. Для установления причин повреждений отдельных элементов металлоконструкций каркасов зданий и сооружений в некоторых случаях при обследовании требуется выявить фактические и прогнозируемые нагрузки, воздействия и условия эксплуатации.

9.2. При обследовании определяются:

нагрузки от собственной массы металлоконструкций (ферм, колонн, связей и т.д.), которые определяются по проектным данным или по натурным измерениям (при отсутствии проекта);

нагрузки от стационарного технологического оборудования, принимаемые в соответствии с технической документацией;

нагрузки от массы ограждающих конструкций стен и покрытия, опирающихся на каркас;

снеговые, ветровые и динамические нагрузки на конструкции, принимаемые по указаниям [3];

крановые нагрузки, принимаемые по заводским характеристикам крана, приведенным в паспортах;

нагрузки от массы людей, ремонтных материалов, пылевых отложений.

9.3. При обследовании учитываются:

неравномерные осадки фундаментов;

температурные воздействия;

воздействия агрессивной среды;

абразивный износ.

Кроме того, при обследовании учитываются состояние антикоррозионной защиты и загрязненность металлоконструкций, следы использования металлоконструкций в несвойственных им функциях.

10. ПОВЕРОЧНЫЕ РАСЧЕТЫ

10.1. Степень опасности дефектов и повреждений, таких, как отклонения металлических конструкций от проектного положения, деформации отдельных элементов, а также потери площади сечения элементов и соединений в результате коррозии, механического износа, наличия надрезов и вырезов и т.п., должна устанавливаться на основе поверочных расчетов в соответствии с требованиями действующих нормативно-технических документов.

10.2. Расчетные схемы конструкций и их элементов устанавливаются в соответствии с их действующими условиями закрепления и имеющейся в натуре системой связи.

10.3. При обнаружении факторов, приводящих к перераспределению усилий в конструкциях (неравномерная осадка опор жесткой рамы, изменение способа заделки опорных узлов фермы или балки, изменение схемы решетки сквозных конструкций, образование дополнительной опоры после усиления конструкции и т.п.), всю систему необходимо пересчитать на перераспределение усилий от фактической деформации или по фактической схеме.

10.4. При наличии в технической документации на обследуемые конструкции расчетов, выполненных проектными организациями, проведение поверочных расчетов не обязательно, если состояние конкретных конструкций не требует введения в расчеты соответствующих коррективов и дополнений.

10.5. Оценку прочности элементов, ослабленных вырезкой кромок, коррозией, отверстиями и т.п., следует производить расчетом с учетом этих ослаблений.

10.6. При расчете конструкции, выполненной из разных материалов (например, в стальной ферме при испытании различных ее элементов получены характеристики сталей марок Ст3 и Ст5), следует принимать не средние значения механических характеристик, а наименьшие. В общем случае всегда рекомендуется при отсутствии достоверных данных о материале конструкции в поверочных расчетах принимать характеристики материалов с минимальными значениями, например, для стальных конструкций - сталь марки СтО с расчетным сопротивлением 170 МПа (1700 кгс/см2).

11. ОЦЕНКА СОСТОЯНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И ЗАКЛЮЧЕНИЕ О ВОЗМОЖНОСТИ ИХ ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ

11.1. Анализ состояния металлических конструкций на основе материалов обследования включает в себя следующие основные положения:

выявление недопустимых дефектов и повреждений;

определение общего уровня напряженного состояния конструкций от действующих нагрузок по данным поверочных расчетов и выявление случаев перенапряжения несущих элементов конструкций;

оценку влияния дефектов и повреждений на несущую способность конструкций.

11.2. При анализе дефектов, обнаруженных при обследовании, следует прежде всего руководствоваться СНиП и ТУ на проектирование, изготовление и приемку соответствующих металлических конструкций и сооружений.

11.3. Следствием анализа состояния металлических конструкций является вывод о пригодности их к дальнейшей эксплуатации. При этом оценивается возможность восстановления пригодности конструкций к эксплуатации путем ликвидации выявленных дефектов и повреждений, а также усиления тех элементов и узлов, напряжения в которых превышают допустимые. Кроме того, определяются дефекты и повреждения, которые можно оставить без исправления.

11.4. Результаты работ по обследованию металлических конструкций и оценка пригодности их к дальнейшей эксплуатации оформляются в виде документа, включающего следующие материалы:

данные технической документации;

ведомости дефектов и повреждений;

результаты геодезических и других измерений конструкций;

данные по нагрузкам;

данные по режиму эксплуатации;

результаты анализа качества металла;

поверочные расчеты конструкций;

результаты анализа дефектов и повреждений, а также причин, вызывающих их;

выводы о состоянии конструкций и их пригодности к эксплуатации;

технические решения и рекомендации по исправлению дефектов и повреждений и усилению элементов конструкций.

11.5. Окончательное заключение о состоянии металлоконструкций и о возможности их дальнейшей эксплуатации составляется по совокупности результатов обследования.

12. ОСНОВНЫЕ ТРЕБОВАНИЯ ПРАВИЛ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ОБСЛЕДОВАНИИ МЕТАЛЛИЧЕСКИХ КАРКАСОВ ЗДАНИЙ И СООРУЖЕНИЙ

12.1. При выполнении работ по обследованию несущих металлических конструкций каркасов зданий и сооружений следует руководствоваться СНиП, местными инструкциями и правилами техники безопасности.

12.2. Работы по обследованию металлоконструкций каркасов зданий и сооружений выполняются, как правило, не менее чем двумя специалистами.

12.3. Обследование выполняется с использованием лестниц, лесов, площадок мостовых кранов, автовышки при условии обеспечения безопасности.

12.4. Лица, проводящие обследование металлоконструкций, должны использовать необходимые защитные приспособления и спецодежду:

защитные каски во всех случаях;

предохранительные пояса при работах на высоте более 1,5 м;

спецодежду, которая не должна иметь болтающихся и свисающих частей во избежание зацепления с движущимися частями механизмов и токопроводящими элементами;

приспособления для защиты глаз и дыхательных путей:

маски, очки, респираторы, противогазы и т.д. в зависимости от опасных производственных факторов среды.

12.5. К зонам постоянно действующих опасных производственных факторов относятся:

зоны вблизи неизолированных токоведущих линий и электроустановок;

зоны перемещения кранов, машин и оборудования или их частей и рабочих органов;

зоны, где содержатся вредные вещества в концентрациях выше предельно допустимых, или действует шум интенсивностью выше предельно допустимой и др.

12.6. Инструменты, приборы и приспособления при выполнении обследований должны размещаться в сумке, перекинутой через плечо.

12.7. При использовании для освидетельствования конструкций грузоподъемных механизмов необходимо руководствоваться правилами и требованиями Госгортехнадзора России.

12.8. Выполнять верховые наружные обследования при температуре минус 20 °C и ниже, атмосферных осадках, грозе и скорости ветра более 6 м/с не разрешается.

12.9. Все работы, связанные с установкой и подключением приборов, следует согласовывать с руководством цеха, в котором производится обследование.

Приложение 1

Справочное

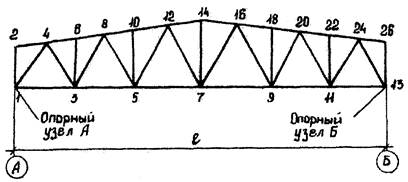

ВЕДОМОСТЬ ДЕФЕКТОВ СТРОПИЛЬНОЙ ФЕРМЫ

(ПРИМЕР ОФОРМЛЕНИЯ)

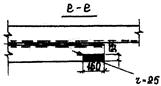

Схема стропильной фермы и нумерация узлов

|

Ось |

Элемент или узел |

Описание дефекта |

|||

|

3 |

1 |

|

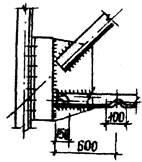

Горизонтальная полка уголка нижнего пояса фермы потуга в двух местах; в пределах фасонки f = 100 мм, l = 150 мм и на расстоянии 600 мм f = 50 мм, l = 100 мм |

||

|

7 |

3 - 5 |

|

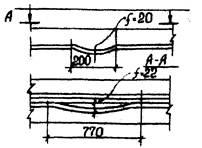

Уголок нижнего пояса фермы со стороны оси погнут в плоскости и из плоскости фермы |

||

|

7 |

3 - 8 |

|

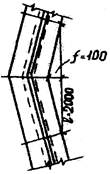

В середине раскоса уголки погнуты из плоскости фермы; f = 100 мм; l = 2000 мм |

|

|

|

8 |

6 - 8 |

|

|

||

|

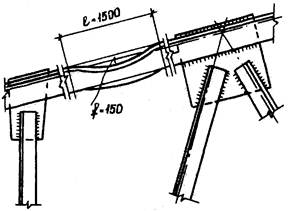

Уголки верхнего пояса фермы погнуты в плоскости фермы; f = 150 мм; l = 1500 мм |

|

||||

Приложение 2

ДОПУСТИМЫЕ РАЗМЕРЫ ХАРАКТЕРНЫХ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ПРИ ПРИЕМКЕ И ЭКСПЛУАТАЦИИ

|

№ п.п. |

Дефект или повреждение |

Эскиз |

Допустимые размеры |

Примечание |

|

Сварные соединения |

||||

|

1 |

Трещины в швах или околошовной зоне всех видов и размеров |

|

Не допускаются |

Подлежат устранению во всех случаях |

|

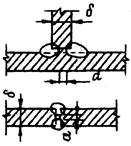

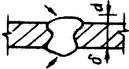

2 |

Непровары по сечению швов в соединениях, доступных сварке с двух сторон |

|

а £ 0,05d, но не более 2 мм. Длина участка непровара должна быть не более 50 мм. Общая длина непроваренных участков допускается не более 200 мм на 1 м погонной длины шва. Расстояние между соседними непроваренными участками должно быть не менее 250 мм |

Подлежат удалению на длину дефектного места плюс по 15 мм с каждой стороны и завариваются вновь |

|

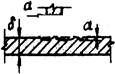

3 |

Непровары в корне шва в соединениях без накладок, доступных сварке только с одной стороны |

|

а £ 0,05d, но не более 3 мм |

|

|

4 |

Несплавления по кромкам, непровары в стыковых швах, а также непровары в швах на участках угловых и тавровых соединений, где проектом предусмотрено сквозное проплавление |

|

Не допускаются |

|

|

5 |

Неполномерность или наплывы шва при ручной и полуавтоматической сварке: |

|

От расчетной высоты шва: |

Необходимость устранения дефекта выявляется поверочным расчетом с учетом фактических размеров шва |

|

углового |

h = +2 мм |

|||

|

стыкового |

а = +3 мм |

|||

|

6 |

Чрезмерное усиление валика шва |

|

d £ 0,2 hш |

|

|

|

d £ 0,2 d или не более 4 мм при d > 20 мм |

|||

|

7 |

Подрезы основного металла |

|

а £ 0,5 мм при 4 £ d £ 10 мм; а £ 1,0 мм при d > 10 мм |

Указанные дефекты должны быть устранены, если они являются очагами возникновения трещин в швах данной или подобной конструкции, работающей в аналогичных условиях в данном цехе |

|

8 |

Подрезы основного металла вдоль усилия и местные подрезы (до 25 % длины шва) поперек направления усилия |

|

||

|

9 |

Подрезы поперек направления усилия |

а £ 0,5 мм при d £ 20 мм; а £ 1 мм при d > 20 мм |

||

|

10 |

Отдельные шлаковые или газовые включения (поры) либо скопление их |

|

а - не более 10% толщины свариваемого металла, но не более 3 мм |

Участки швов, где имеются шлаковые включения, газовые поры, наличие которых недопустимо или ограничено, удаляются на длину дефектного места плюс по 15 мм с каждой стороны и завариваются вновь |

|

|

а - не более 2 мм в количестве не более 6 дефектов на участке шва длиной 400 мм или не более одной группы этих же дефектов на этой же длине. Расстояние между дефектами должно быть не менее 10 мм |

|||

|

11 |

Шлаковые включения или поры, расположенные цепочкой вдоль шва |

|

Суммарная длина а £ 200 мм на 1 м погонной длины сварного шва |

|

|

12 |

Шлаковые включения или поры, образующие сплошную линию вдоль шва |

Не допускаются |

||

|

13 |

Скопление газовых пор и шлаковых включений на отдельных участках шва |

Не более 5 шт. на 1 см2 площади шва при диаметре одного дефектам £ 1,5 мм |

||

|

14 |

Суммарное значение непровара шлаковых включений и пор, расположенных отдельно или цепочкой при: |

То же |

||

|

двусторонней сварке |

Не более 10 % толщины свариваемого металла, но не более 2 мм |

|||

|

односторонней сварке без подкладок |

15 % толщины свариваемого металла, но не более 3 мм |

|||

|

15 |

Резкие переходы от основного к наплавленному металлу, наплывы, натеки, сужения, кратеры и прерывы шва |

|

Не допускаются |

Все обнаруженные кратеры, прерывы и сужения швов должны завариваться с предварительной тщательной подготовкой (зачисткой) поверхности |

|

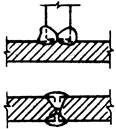

Болтовые и заклепочные соединения |

||||

|

16 |

Отсутствие болта или проворачивание его от руки (кроме монтажных) |

Не допускается |

Следует установить новый болт или подтянуть существующий |

|

|

17 |

Отсутствие заклепки, отсутствие головки или проворачивание ее от руки |

Не допускается |

Следует установить новую заклепку или болт |

|

|

18 |

Дрожание или перемещение головки заклепки под ударами контрольного молотка массой 300 400 г |

Не допускается |

Дефектные заклепки подлежат замене на новые заклепки или болты |

|

|

19 |

Смещение осей заклепочных рисок в решетчатых конструкциях от нормативных |

< 3 мм |

Необходимость устранения дефекта определяется поверочным расчетом с учетом фактических отклонений |

|

|

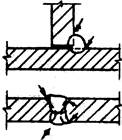

20 |

Неплотное прилегание головки к склепываемому пакету |

|

Щуп толщиной 0,2 мм не должен проходить вглубь под головку более чем на 3 мм |

При отсутствии дрожания и проворачивания заклепок, а также других повреждений в конструкциях указанные дефекты могут быть оставлены без исправления |

|

21 |

Смещение головки с оси стержня |

|

а £ 0,1 |

То же |

|

22 |

Зарубка металла обжимкой |

|

а £ 0,5 мм |

-»- |

|

23 |

Зарубка головки заклепки |

h £ 2,0 мм (h - глубина зарубки) |

-»- |

|

|

24 |

Неплотное заполнение потайной заклепки по диаметру |

|

а £ 0,1 d |

-»- |

|

25 |

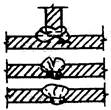

Неплотность склепываемого пакета |

|

Щуп толщиной 0,3 мм не должен проходить вглубь между склепанными деталями более чем на 20 мм (вне зоны расположения заклепок) |

Неплотности склепываемого пакета рекомендуется инъецировать полимерными композициями или другими материалами, препятствующими развитию коррозии |

|

Элементы конструкций |

||||

|

26 |

Трещины в основном металле элементов конструкций |

Не допускаются |

||

|

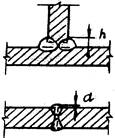

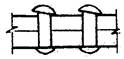

27 |

Стрелка прогиба (кривизна) между точками закрепления участков сжатого пояса из плоскости фермы, ригеля или балки |

|

|

Устранение прогибов диктуется эстетическими соображениями или условиями нормальной эксплуатации |

|

28 |

Стрелка прогиба отдельного сжатого элемента |

|

|

То же |

|

29 |

Винтообразность элементов |

0,001/(l - длина элемента), но не более 10 мм [0,005l, но не более 20 мм] |

Повреждения устраняются в случаях, когда они препятствуют нормальной эксплуатации конструкций: нарушают опирание и примыкание других элементов, ухудшают положение подкранового рельса и др. |

|

|

30 |

Перекос полок элементов таврового и двутаврового сечений: в стыках и местах примыканий в остальных местах |

|

а £ 0,005 в [а £ 0,01 в] а £ 0,01 в [а £ 0,02 в] |

|

|

31 |

Грибовидность полок элементов тавровых и двутавровых сечений: в стыках и местах примыканий в остальных местах |

|

а £ 0,005 в [а £ 0,01 в] а £ 0,01 в [а £ 0,02 в] |

|

|

32 |

Выпучивание стенки сплошной балки: |

|

Необходимость устранения дефекта при а > 0,01 h устанавливается расчетом. При этом учитывается только неповрежденная часть сечения, которая должна быть меньше 75% первоначальной площади Необходимость устранения дефекта определяется условиями эксплуатации |

|

|

в сжатой зоне |

а £ 0,003 h |

|||

|

в растянутой зоне |

[а £ 0,01 h] |

|||

|

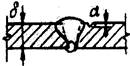

33 |

Местные погнутости (вмятины): |

|

Необходимость устранения дефекта при а > 0,2d устанавливается расчетом, при этом учитывается только неповрежденная часть сечения, которая должна быть меньше 75 % первоначальной площади |

|

|

в сжатой зоне |

а £ 0,1 d |

|||

|

в растянутой зоне |

|

[а £ 0,2 d] |

Необходимость устранения дефекта определяется условиями эксплуатации |

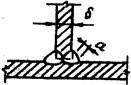

|

|

34 |

Погнутость узловых фасонок: при наличии трещин в случае примыкания сжатого элемента с напряжением в ней более половины расчетного сопротивления в остальных случаях |

|

Не допускаются tg a £ 0,01 [tg a £ 0,1] tg a £ 0,01 [tg a £ 0,2] |

При больших углах перегиба фасонок указанный дефект может быть оставлен при условии установки связей или элементов жесткости, препятствующих увеличению угла перегибов фасонки |

|

Взаимное расположение конструкций |

||||

|

35 |

Отклонение отметок опорных узлов ферм, ригелей: для бескаркасных зданий для зданий с мостовыми кранами |

|

а £ ±20 мм [a £ ±40 мм] а £ ±15 мм [а £ ±30 мм] |

Необходимость устранения дефектов устанавливается на основе поверочных расчетов и условий эксплуатации |

|

36 |

Отклонение расстояний между осями ферм по верхнему поясу |

|

а - в £ ±15 мм [а - в £ ±20 мм] |

|

|

37 |

Отклонение стропильных ферм от вертикальной плоскости: на опоре в середине пролета |

|

а £ 5 мм [а £ 10 мм] а £ 10 мм [а £ 15 мм] |

|

|

38 |

Отклонение расстояний между прогонами и между балками для установки опор транспортера |

|

a = ±5 мм [a = ±10 мм] [a - расстояние между прогонами по проекту] |

Необходимость устранения дефектов устанавливается на основе поверочных расчетов и условий эксплуатации |

|

39 |

Отклонение отметки опорной поверхности колонн и опор |

|

а £ ±5 мм [а £ ±7 мм] |

Значения указанных отклонений могут быть допущены при условии выполнения требований в отношении подкрановых путей, отмеченных в пп. 43-49 данного приложения |

|

40 |

Смещение осей колонн и опор относительно разбивочных осей (в нижнем сечении) |

в £ ±5 мм [в £ ±10 мм] |

||

|

41 |

Отклонение оси колонны и опоры от вертикали в верхнем сечении при высоте, м: |

|||

|

до 15 |

с £ 15 мм [с £ ±20 мм], но не более 35 мм |

|||

|

более 15 |

с £ 0,001 Н [с £ 0,0015 Н], но не более 50 мм |

|||

|

42 |

Стрела прогиба (кривизна): |

|||

|

колонны |

1/750Н, но не более 15 мм [1/500Н, но не более 25 мм] |

|||

|

опоры |

1/750 длины элемента между точками закрепления, но не более 15 мм |

|||

|

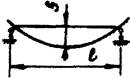

Отклонения расстояний между осями подкрановых рельсов одного пролета |

|

l = ±10 мм [l = ±15 мм] |

Устраняется рихтовкой подкрановых балок и крановых рельсов в соответствии с проектом |

|

|

44 |

Разность отметок головки подкрановых рельсов в одном разрезе пролета здания: на колоннах в пролете |

в £ 15 мм [в = 0,01 значения пролета, но не более 40 мм] в £ 20 мм [в = 0,01 значения пролета, но не более 40 мм] |

То же |

|

|

45 |

Разность отметок подкрановых рельсов на соседних колоннах |

|

а £ 10 мм [a £ 20 мм] |

-»- |

|

46 |

Отклонение оси подкранового рельса от прямой в - кривизна |

|

а = ±15 мм [a = ±20 мм] в = ±2 мм [в = ±3 мм] |

-»- |

|

47 |

Смещение оси подкранового рельса с оси подкрановой балки при стальных подкрановых балках |

|

a £ ±15 мм [а £ ±30 мм] |

Устраняется рихтовкой подкрановых балок и крановых рельсов в соответствии с проектом |

|

48 |

Взаимное смещение торцов стыкуемых рельсов в плане и по высоте |

|

a = 2 мм [a = 3 мм] |

Устраняется заменой изношенных рельсов |

|

Зазоры в стыках подкрановых рельсов |

|

a =4 мм [а не более 12 мм] |

Устраняются рихтовкой рельса |

|

|

50 |

Износ головки рельса: горизонтальный (а) вертикальный (в) |

|

а = 0,10 В [а = 0,15 В] в = 0,10 Н [в = 0,15 Н] В и Н - соответственно первоначальная ширина и высота головки рельса |

Устраняется заменой рельсов |

|

Примечание. Значения в квадратных скобках - допустимые размеры дефектов и повреждений металлических конструкций при эксплуатации. |

||||

Приложение 3

ПРЕДЕЛЬНЫЕ ВЕРТИКАЛЬНЫЕ ОТНОСИТЕЛЬНЫЕ ПРОГИБЫ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

|

Элементы конструкций |

Относительный прогиб элементов (к длине пролета l) |

|

1. Балки и фермы подкрановых путей: |

|

|

легкого режима работы (включая ручные краны, тельферы и тали) |

1/400 |

|

среднего режима работы |

1/500 |

|

тяжелого и весьма тяжелого режимов работы |

1/600 |

|

2. Балки рабочих площадок производственных зданий при наличии рельсовых путей: |

|

|

ширококолейных |

1/600 |

|

узкоколейных |

1/400 |

|

3. Балки рабочих площадок производственных зданий при отсутствии рельсовых путей и балки междуэтажных перекрытий: |

|

|

главные балки |

1/400 |

|

прочие балки и косоуры лестниц |

1/250 |

|

стальной настил |

1/150 |

|

4. Балки и фермы покрытий и чердачных перекрытий: |

|

|

несущие подвесное подъемно-транспортное или технологическое оборудование |

1/400 |

|

не несущие подвесное оборудование |

1/250 |

|

прогоны |

1/200 |

|

профилированный настил |

1/150 |

|

5. Элементы фахверка: |

|

|

ригели |

1/300 |

|

прогоны остекления |

1/200 |

|

Примечания: 1. Для консолей следует принимать длину пролета l, равную удвоенному вылету консоли. 2. При наличии штукатурки прогиб балок перекрытий только от кратковременной нагрузки не должен превышать 1/350 длины пролета l. |

|

Приложение 4

ПРЕДЕЛЬНЫЕ ГОРИЗОНТАЛЬНЫЕ ОТНОСИТЕЛЬНЫЕ ОТКЛОНЕНИЯ КОЛОНН НА УРОВНЕ ВЕРХНИХ ПОЯСОВ ПОДКРАНОВЫХ БАЛОК

|

Направление горизонтального отклонения |

Относительное отклонение колонны к высоте h |

|

|

в открытых подкрановых эстакадах |

в зданиях с кранами с количеством циклов нагрузки 2 · 106 и более |

|

|

1. Поперечное: |

||

|

при плоской расчетной схеме |

1/400 |

1/2500 |

|

при пространственной расчетной схеме |

- |

1/4000 |

|

2. Продольное |

1/4000 |

1/4000 |

|

3. Горизонтальные прогибы тормозных конструкций (балок и ферм кранов) |

- |

1/2000l |

|

Примечание: h- высота колонны от низа базы до головки рельса подкрановой балки; l - длина пролета тормозной конструкции (шаг колонн). |

||

Приложение 5

КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ МЕТАЛЛИЧЕСКИХ ФЕРМ И БАЛОК

|

№ п.п. |

Конструктивное решение узла и место возникновения трещины |

Характеристика узла и его дефекта |

|

Нормативные требования к узлу |

||

|

1 |

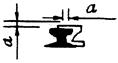

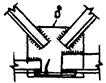

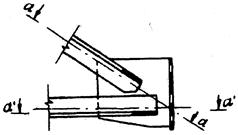

|

Недостаточные расстояния между сварными швами крепления раскосов и поясов (D) |

|

D ³ 50 мм (при d = 12 мм) |

||

|

2 |

|

Соединение пластины встык с усилением дополнительной пластиной и фланговыми швами |

|

3 |

|

Соединение пояса встык с непроваром на краях |

|

4 |

|

Повреждение кромок узловой фасонки при гильотинной резке без механической обработки кромок |

|

|

Механическая обработка (строжка, фрезеровка) кромок гильотинной резки |

|

|

5 |

|

Трещиноподобный дефект |

|

D ³ 50 мм и наличие скосов на фасонке |

||

|

6 |

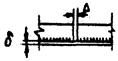

|

Недостаточное расстояние между торцами стыкуемых стержней (Д) |

|

|

D ³ 50 мм |

|

|

7 |

|

Поперечные ребра приварены к опорному растянутому раскосу |

|

D ³ 20 мм |

||

|

8 |

|

Элементы дополнительной решетки приварены к опорному растянутому раскосу |

|

D ³ 20 мм |

||

|

9 |

|

К растянутому поясу приварена поперечная фасонка с выходом шва на кромку |

|

Таких соединений не должно быть |

||

|

10 |

|

К кромке растянутого пояса встык приварена фасонка |

|

Шов должен располагаться дальше от кромки (показано пунктиром) |

||

|

11 |

|

Наличие колотых отверстий в растянутых уголках |

|

Отверстия должны быть рассверлены |

||

|

12 |

|

Отсутствие торцевых швов |

|

Должен быть торцевой шов |

||

|

13 |

|

Окончание сварного шва крепления опорной фасонки к нижнему поясу выполнено некачественно (подрезы, кратеры и пр.) |

|

14 |

|

Непровар на краях стыкового соединения нижнего пояса при сварке без выводных планок |

|

15 |

|

Стыковое соединение нижнего пояса, усиленное накладками и фланцевыми швами |

|

D ³ 50 мм |

||

|

16 |

|

Окончание сварного шва соединения опорного ребра с опорной плитой |

|

17 |

|

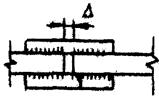

Стык нижнего пояса балки на накладке при плотном примыкании торцов пояса |

|

D ³ 50мм |

||

|

18 |

|

Гильотинная резка кромок без последующей механической обработки |

|

19 |

|

Стыковое соединение стенки совпадает с окончанием опорного ребра |

|

Стык должен быть отнесен к середине балки более чем на 200 мм |

||

|

20 |

|

Стыковое соединение стенки с непроваром на краю стыка |

|

21 |

|

Не выполнены скосы в углах ребер жесткости |

|

Скосы должны составлять: 60 мм - по вертикали; 40 мм - по горизонтали |

||

|

22 |

|

Ребра жесткости выполнены укороченными, а сварные швы доведены до конца ребра |

|

D ³ 50 мм |

||

|

23 |

|

Выход ребер за габаритные размеры балки, так что поперечные сварные швы выходят на кромку нижнего пояса |

Приложение 6

ДОПУСТИМЫЕ ОТКЛОНЕНИЯ РАЗМЕРОВ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ПРИ ПРИЕМКЕ И ЭКСПЛУАТАЦИИ

|

Дефект или повреждение |

Эскиз |

Допустимые размеры |

Примечание |

|

Поверхностная коррозия: 1. Общая: равномерная |

|

Не допускается |

Необходимость компенсации коррозионных повреждений определяется поверочным расчетом на прочность, при этом в расчет следует вводить фактическую толщину сечения элементов с учетом максимальных коррозионных повреждений |

|

неравномерная |

|

Не допускается |

|

|

2. Местная (пятнами) |

|

Не допускается |

|

|

3. Глубинная: точечная |

|

Не допускается [d < 0,1 мм; hn < 0,5 мм] |

При наличии глубинной коррозии сверхуказанных пределов необходимо специальное обследование конструкций с привлечением компетентных организаций |

|

язвами |

|

Не допускается [hязв < 0,5 мм; d < 2 мм] |

|

|

сквозная |

|

Не допускается |

|

|

4. Структурная: структурно-избирательная |

|

Не допускается |

|

|

межкристаллическая |

|

Не допускается |

|

|

5. Поверхностная |

|

Не допускается |

|

|

6. Щелевая коррозия |

|

Не допускается [а < 2 мм] |

|

|

7. Дефекты лакокрасочных покрытий: |

Не допускаются |

||

|

наплывы, подтеки, сорности |

|||

|

сквозные поры, морщины, складки, ряби, трещины |

|||

|

отслаивания, вслучивания |

|||

|

разрушения и выветривание пленки краски до просвечивания слоя грунта |

Необходимость устранения дефекта определяется визуально по восьмибалльной шкале (ГОСТ 6992-68). Фактическая толщина пленочного защитного покрытия измеряется с помощью прибора ИТП-1 |

||

|

местные вспучивания и отслоение краски, появление в ней трещин (до поверхности металла) развитие под пленкой краски очагов коррозии (вздутий, заполненных ржавчиной) и появление ржавчины на поверхности |

|||

|

Примечание. Значения в квадратных скобках - допустимые размеры коррозионных повреждений металлических конструкций в эксплуатации. |

|||

Приложение 7

ВЕДОМОСТЬ ОТБОРА ПРОБ СТАЛИ

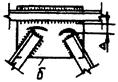

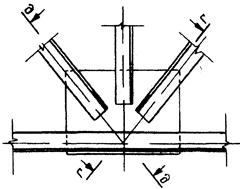

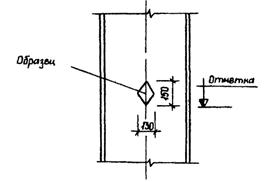

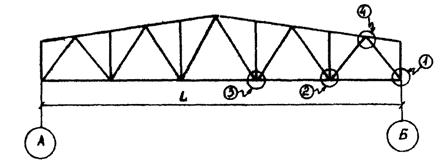

I. Схема стропильной фермы и нумерация узлов

|

Ось |

Номер узла |

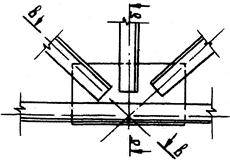

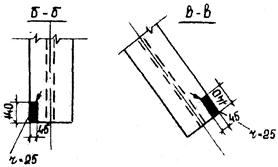

Эскиз места отбора пробы, размеры пробы |

Указания по способу отбора пробы |

|

6 |

1 |

|

Пробу вырезать автогеном при отсутствии снеговой и крановой нагрузки. После отбора пробы усилить ослабленное место заплатой, вырезанной по месту |

|

6 |

2 |

|

Пробу вырезать автогеном при отсутствии снеговой и крановой нагрузки. После отбора пробы усилить ослабленное место заплатой, вырезанной по месту |

|

6 |

3 |

|

То же |

|

|

Пробу вырезать автогеном при отсутствии снеговой и крановой нагрузки. После отбора пробы усилить ослабленное место заплатой, вырезанной по месту |

||

|

6 |

4 |

|

То же |

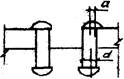

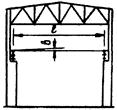

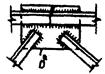

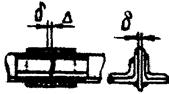

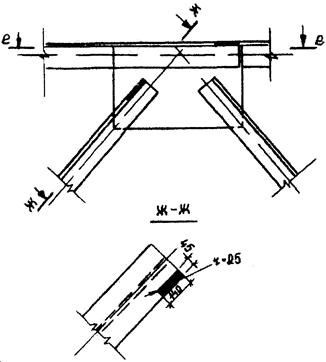

II. Колонны, балки

|

Наименование, месторасположение элемента |

Эскиз места отбора пробы, размеры пробы |

Указания по способу отбора пробы |

|

Колонна каркаса, ряд А, ось 6 |

|

Пробу вырезать автогеном при отсутствии крановой и снеговой нагрузки. После отбора пробы усилить ослабленное место заплатой, вырезанной по месту |

|

Ригель, ряд Б-В, ось 6, отм. 9.00 м |

|

Пробу вырезать автогеном при максимальном снятии нагрузки. После отбора пробы усилить ослабленное место заплатой, вырезанной по месту |

Список использованной литературы

1. СНиП II-23-81*. Стальные конструкции. Нормы проектирования.

2. СНиП III-18-75. Металлические конструкции. Правила производства и приемки работ.

3. СНиП 2.01.07-85. Нагрузки и воздействия. Нормы проектирования.

4. СНиП 3.03.01-87. Несущие и ограждающие конструкции.

5. СНиП 2.03.11-85. Защита строительных конструкций от коррозии. Нормы проектирования.

6. СНиП III-4-80. Техника безопасности в строительстве.

7. Пособие по проектированию усиления стальных конструкций (к СНиП II-23-81*). - М.: Госстрой СССР, 1989.

8. Пособие по контролю состояния строительных металлических конструкций зданий и сооружений в агрессивных средах, проведению обследований и проектированию восстановления защиты конструкций от коррозии (к СНиП 2.03.11-85). - М.: Стройиздат, 1989.

9. ГОСТ 1497-84. Металлы. Методы испытания на растяжение.

10. ГОСТ 9454-78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

11. ГОСТ 7564-97. Сталь. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний.

12. ГОСТ 7565-81. Чугун, сталь и сплавы. Метод отбора проб для химического состава.

13. ГОСТ 380-94. Сталь углеродистая обыкновенного качества. Марки.

14. ГОСТ 12503-75. Сталь. Методы ультразвукового контроля. Общие требования.

15. ГОСТ 22761-77. Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия.

16. ГОСТ 22762-77. Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара.

17. ГОСТ 22536.1-88. Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита.

18. ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств.

19. ГОСТ 3242-79. Соединения сварные. Методы контроля качества.

20. ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

21. ГОСТ 7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод.

22. Руководство по обследованию сварных стальных конструкций, выполненных из кипящей углеродистой стали, и разработке мероприятий, предупреждающих их хрупкое разрушение. М.: Ротапринт ЦНИИПСК, 1979.

23. Правила технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95. - М.: СПО ОРГРЭС, 1996.

24. Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей: РД 34.03.201-97. - М.: ЭНАС, 1997.

25. Типовая инструкция по технической эксплуатации производственных зданий и сооружений энергопредприятий. Часть 1. Организация эксплуатации зданий и сооружений: РД 34.21.521-91. - М.: СПО ОРГРЭС, 1992.

СОДЕРЖАНИЕ