РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ "ЕЭС РОССИИ"

ДЕПАРТАМЕНТ СТРАТЕГИИ РАЗВИТИЯ И НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ

МЕТОДИКА ОБСЛЕДОВАНИЯ

ЖЕЛЕЗОБЕТОННЫХ РЕЗЕРВУАРОВ

ДЛЯ ХРАНЕНИЯ ЖИДКОГО ТОПЛИВА

РД 153-34.0-21.529-98

Вводится в действие с 1.02.2000 г.

Разработано Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнитель Н.Я. ТКАЧ

Утверждено Департаментом стратегии развития и научно-технической политики РАО "ЕЭС России" 10.04.98

Первый заместитель начальника А.П. БЕРСЕНЕВ

Введено впервые

Настоящая Методика устанавливает основные положения по организации и методу обследования железобетонных резервуаров для хранения жидкого топлива на тепловых электростанциях и в тепловых сетях.

Методика предназначена для эксплуатационного персонала энергообъектов, работников АО-энерго, а также специалистов организаций, занижающихся обследованием состояния железобетонных резервуаров для хранения жидкого топлива.

Методика составлена с учетом действующих норм, ПТЭ [10], а также опыта обследования, накопленного АО "Фирма ОРГРЭС" и другими специализированными организациями.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Железобетонные резервуары для хранения жидкого топлива (далее - железобетонные резервуары) используются на энергообъектах для хранения топочных мазутов всех марок с плотностью до 1,0 т/м3 и температурой не выше 90°С.

Значительное количество сооруженных на электростанциях и в тепловых сетях железобетонных резервуаров, особенно сборной конструкции, не отвечает экологическим требованиям по защите окружающей среды вследствие протечек хранимого топлива.

Анализ показал, что к числу причин нарушения герметичности железобетонных резервуаров следует отнести несвоевременное определение степени эксплуатационной надежности резервуаров, а также неполный объем обследования из-за отсутствия методики проведения данных работ.

Настоящая Методика определяет порядок и объемы контроля технического состояния находящихся в эксплуатации железобетонных резервуаров, дает возможность унифицировать способы обследования, а также прогнозировать эксплуатационную надежность железобетонных резервуаров до очередного освидетельствования.

В приложении 1 Методики приведены наиболее часто встречающиеся причины утечки жидкого топлива из железобетонных резервуаров и методы устранения дефектов, способствующих возникновению утечек.

2. КЛАССИФИКАЦИЯ РЕЗЕРВУАРОВ, КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ И УСЛОВИЯ ЭКСПЛУАТАЦИИ

Железобетонные резервуары классифицируются следующим образом:

по форме в плане - на круглые и прямоугольные;

по вертикальной привязке их к площадке:

- заглубленные, наивысший уровень жидкости топлива в которых находится ниже планировочной отметки прилегающей территории;

- полузаглубленные, если резервуар заглубляется не менее чем на половину его высоты, причем наивысший уровень жидкого топлива находится выше планировочной отметки прилегающей территории не более чем на 2 м;

- наземные, днища которых находятся на одном уровне и выше планировочной отметки прилегающей территории, а также заглубленные менее чем на половину высоты;

по конструкции:

- полностью из сборного железобетона;

- со сборными стенкой и покрытием и монолитным днищем;

- со сборным покрытием и монолитными днищем и стенками;

- целиком из монолитного железобетона.

На некоторых энергообъектах эксплуатируются железобетонные резервуары с облицовкой металлом внутренней поверхности.

Сооружение сборных резервуаров началось в 1958 г. К тому времени были созданы арматурно-навивочные машины для обмотки цилиндрической стенки резервуара высокопрочной предварительно напряженной арматурой. В результате в бетоне стенки возникали лишь незначительные растягивающие напряжения, что повышало трещиностойкость стенки с уменьшением ее толщины.

Переход на массовое строительство в этот период сборных резервуаров был затруднен из-за отсутствия опыта замоноличивания стыков сборных конструкций. В этих условиях наиболее целесообразной являлась конструкция сборно-монолитного резервуара с монолитными днищем и стенками и сборной кровлей.

Применение сборной кровли несколько увеличило стоимость резервуара по сравнению с монолитным, но резко сократило сроки строительства. Резервуары данной конструкции возводились на энергообъектах в период 1958-1965 гг., значительное их количество эксплуатируется до настоящего времени.

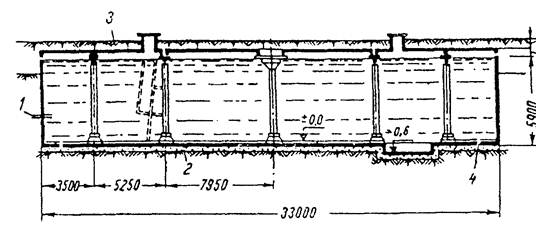

Сборно-монолитная конструкция цилиндрического железобетонного резервуара с монолитными стенкой и днищем и сборной кровлей приведена на рис. 1.

Сборная кровля резервуара, представленного на рис. 1, собиралась из отдельных ребристых плит трапециевидной формы в плане. В центре резервуара обычно располагалась центральная колонна с оголовком, на которой монтировалась сборная круглая плита, радиальные колонны располагались по концентрическим окружностям. На колонны укладывались балки таврового сечения.

Нижняя часть колонн заделывалась в сборный железобетонный башмак, установленный на днище резервуара.

Днище и стенки резервуара изготовлялись из бетона марки 200, армированного отдельными арматурными стержнями.

Для обеспечения свободных перемещений стенки под воздействием нагрузок в днище на расстоянии 0,9 м от стенки устроен деформационный шов, представляющий собой кольцевой паз с металлическим компенсатором.

Сборно-монолитная конструкция резервуара явилась переходным звеном к созданию резервуара, у которого из сборного железобетона выполнялись как кровля, так и стенки.

а)

б)

Рис. 1. Круглый железобетонный резервуар вместимостью 5 тыс.м3:

а - разрез; б - вид сверху;

1 - монолитная стенка; 2 -

монолитное днище; 3 - сборная кровля;

4 - деформационный шов; 5 - приямок

Стенки цилиндрических сборных предварительно напряженных резервуаров выполняются из отдельных стеновых панелей. Количество предварительно напряженной арматуры подбирается с таким расчетом, чтобы при наполненном резервуаре в стенке сохранялись остаточные сжимающие напряжения порядка 5-8 кгс/см2 для обеспечения плотности стыковых соединений. В резервуарах высотой 7-10 м вместимостью свыше 5 тыс. м3 вертикальная арматура выполняется предварительно напряженной и располагается для удобства ее изготовления посередине сечения панели.

В цилиндрических резервуарах вместимостью до 2 тыс.м3 стеновая панель имеет цилиндрическую поверхность с наружной и внутренней стороны, при вместимости более 2 тыс. м3 применяются панели плоско-выпуклого поперечного сечения, т.е. радиус кривизны их наружной поверхности равен радиусу резервуара, а внутренняя поверхность - плоская.

В резервуарах с монолитным и ненапряженным днищем стеновая панель L-образной формы соединяется с днищем посредством деформационного шва либо заделывается в паз монолитного днища.

Стеновые панели иногда монтируются на отдельном кольцевом фундаменте, не связанном с днищем резервуара, а бетонирование плиты днища заканчивается на некотором расстоянии от стенки.

После того как все стеновые панели смонтированы и вертикальные швы между ними омоноличены производится бетонирование полосы днища, прилегающей к стенке. Когда прочность бетона достигнет 70% расчетной, в цилиндрических резервуарах производится навивка предварительно напряженной арматуры на наружную поверхность стенки в зоне примыкания к ней днища, которому сообщается предварительное напряжение.

Сопряжение стеновых панелей между собой производится с помощью швов, герметичность которых обеспечивается путем их омоноличивания бетоном или торкретом.

В кольцевом направлении стенки цилиндрических резервуаров напрягаются путем навивки высокопрочной проволоки арматурно-навивочной машиной. Количество арматуры определено из условия получения в вертикальных швах остаточных сжимающих напряжений при наполненном и необсыпанном резервуаре.

Горизонтальный шов сопряжения стенки с днищем замоноличивается после выполнения предварительного напряжения стенки, что обеспечивает радиальную деформацию стенки в период навивки арматуры и тем самым отжатие вертикальных швов стенок на участке, находящемся в непосредственной близости к днищу.

Навитая на стенку резервуара высокопрочная проволока защищается от коррозии слоем торкрета толщиной 25 мм. С внутренней стороны резервуара по швам наносится слой торкрета толщиной 20 мм для повышения их герметичности. Кровля резервуара выполняется из сборных железобетонных предварительно напряженных ребристых плит трапециевидной формы в плане, укладываемых на балки П-образного сечения, армированные предварительно напряженной арматурой. Балки укладываются на консоли колонн, имеющих в верхней части оголовок.

В прямоугольных железобетонных резервуарах днище армировано сварными сетками и отдельными стержнями. В типовых проектах, разработанных институтом "Союзводоканалпроект", по контуру днища устраивается паз, в котором замоноличиваются стеновые панели, а стенка запроектирована из сборных изделий заводского изготовления. Стеновые панели типового прямоугольного железобетонного резервуара не напряжены и армированы сварными сетками. Угловые участки стенок резервуаров выполняются из монолитного железобетона. Арматура угловых участков приваривается к арматурным выпускам из стеновых панелей. Ширина монолитных участков принята 1,5-2,0 м.

Все железобетонные элементы кровли (плиты, ригели и колонны) сборной конструкции, изготовлены по номенклатуре унифицированных железобетонных элементов.

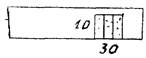

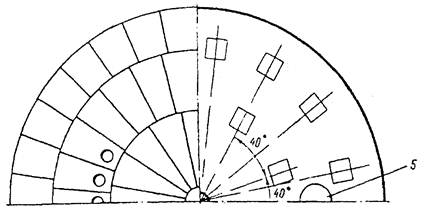

Общий вид прямоугольного сборного железобетонного резервуара типовой конструкции приведен на рис. 2.

Помимо прямоугольных резервуаров типовой конструкции в эксплуатации находятся резервуары, изготовленные по индивидуальным проектам. Так, например, по проектам института "Гипрогазнефть" сооружены прямоугольные резервуары вместимостью 10 тыс. м3 с откосным днищем, а по проектам Ленинградского отделения института "Теплоэлектропроект" - ее сборным днищем и стеновыми панелями L-образной формы. Несмотря на кажущееся преимущество конструкции резервуаров с откосным днищем (уменьшение высоты стенки), такая конструкция не оправдала себя в процессе строительства и эксплуатации. На ряде резервуаров в связи с разностью осадок между фундаментной частью днища под стенкой и горизонтальной его частью по откосной части днища появились трещины. Для предотвращения появления таких трещин было произведено усиление откосной части днища путем увеличения толщины и количества арматуры.

Рис. 2. Прямоугольный сборный железобетонный резервуар вместимостью 2 тыс.м3 для хранения мазута:

1 - сборная кровля; 2 -

монолитное днище; 3 - сборные стеновые панели;

4 - люк-лаз; 5 - вентиляционный патрубок; 6 - приямок

Наибольшее распространение на энергообъектах получили сборные железобетонные цилиндрические резервуары, сооруженные по типовым проектам, приведенным в табл. 1.

Типовые проекты сборных цилиндрических резервуаров, сооружаемых на энергообъектах

|

Вместимость резервуара, м3 |

Размеры резервуара, м |

Номер проекта |

Автор проекта |

|

|

Диаметр |

Высота |

|||

|

2000 |

20,9 |

6,0 |

7-02-97 |

Институт "Союзводоканалпроект", |

|

7-02-203 |

институт "Гидроспецпромстрой" |

|||

|

7-02-315 |

||||

|

3000 |

25,0 |

6,0 |

7-02-156 |

|

|

7-02-2-4 |

||||

|

7-02-294 |

||||

|

ТП 903-3-21 |

||||

|

5000 |

30,0 |

7,0 |

7-02-126 |

|

|

7-02-152 |

||||

|

7-02-157 |

||||

|

7-02-205 |

||||

|

7-02-295 |

||||

|

7-02-306 |

||||

|

7-02-308 |

||||

|

Т-21-19-042 |

||||

|

10000 |

42,0 |

7,8 |

7-02-128 |

Институт "Союзводоканалпроект" |

|

7-02-152 |

||||

|

7-02-153 |

||||

|

7-02-158 |

||||

|

7-02-164 |

||||

|

7-02-296 |

||||

|

7-02-302 |

||||

|

7-02-308 |

||||

|

20000 |

54,0 |

9,0 |

7-04-1-64 |

|

|

7-02-310 |

||||

|

30000 |

66,0 |

9,0 |

7-04-1-65 |

|

Опыт эксплуатации железобетонных резервуаров выявил, что многие из них имеют дефекты, способствующие утечке хранимого жидкого топлива (в основном топочного мазута) с загрязнением близлежащей территории и грунтовых вод. Причины утечки жидкого топлива из железобетонных резервуаров приведены в приложении 1. Основная сложность своевременного выявления и ликвидации причин утечки состоит в затруднительном доступе к конструкциям, так как с наружной стороны они закрыты обвалованием (за исключением небольшого участка примыкания канала), а внутренняя поверхность стенок и стыков замазучена.

3. ОБСЛЕДОВАНИЕ РЕЗЕРВУАРОВ

3.1. Организация работ по обследованию

3.1.1. Согласно требованиям п. 2.2.2 [10] на энергопредприятиях должно быть организовано систематическое наблюдение за состоянием железобетонных резервуаров в процессе их эксплуатации в объеме, определяемом местной инструкцией. Наряду с систематическим наблюдением два раза в год (весной и осенью) должны производиться осмотры конструкции резервуаров. Плановому техническому освидетельствованию с инструментальным обследованием конструкции железобетонные резервуары должны подвергаться не реже одного раза в 5 лет, а внеочередному обследованию - после стихийных бедствий (ураганных ветров, больших ливней или снегопадов, землетрясений силой 5 баллов и выше и т.д.) и признаков утечки жидкого топлива в объемах, нарушающих экологические требования, или аварий. Объемы выполняемых осмотров и обследований и порядок их проведения приведены в разд. 3.2 настоящей Методики.

3.1.2. Организация проведения работ по обследованию конструкций железобетонных резервуаров возлагается на энергообъект, в ведении которого находятся эти сооружения.

Работы по обследованию выполняются организациями, имеющими соответствующую лицензию, обученных и аттестованных в установленном порядке специалистов, располагающими необходимыми техническими средствами, а также нормативно-технической документацией по контролю и оценке состояния конструкций резервуаров.

3.1.3. При выполнении обследования не допускается применение приборов и средств, подлежащих периодической поверке и не прошедших ее в установленные сроки.

3.1.4. До начала обследования необходимо подготовить и проанализировать проектную и исполнительную документацию:

рабочий проект с согласованными проектной организацией изменениями;

переписку с проектной организацией по вопросам согласования изменений в проекте;

сведения по возведению обследуемого резервуара: наименование энергообъекта, даты выполнения работ, их вид;

материалы завода - изготовителя сборных железобетонных элементов - о стеновых панелях плит кровли, опорных балках и колоннах;

сертификаты на материалы, использованные при заделке стыков, навивке арматуры, торкретировании навитой арматуры;

сертификаты на материалы, использованные для приготовления бетона монолитных конструкций резервуаров;

заводские сертификаты на поставленные металлические конструкции;

технические характеристики навивочных машин;

документы о контроле работ по навивке резервуаров, значении фактического натяжения навитой проволоки;

технологические журналы с указанием всех сведений об особенностях технологии (формах, составе бетона, его прочности на сжатие), карты пооперационного контроля;

акты на скрытые работы с указанием всех внесенных изменений;

сведения о дефектах, замеченных в монтируемых конструкциях;

журналы монтажных работ;

данные о результатах геодезических измерений;

документы о приемке резервуаров в эксплуатацию согласно перечню;

сведения о гидравлических испытаниях обследуемых резервуаров;

акты и заключения проведенных обследований;

акты отбора грунтовых вод на химический анализ;

характеристику проведенных ремонтов (дату, перечень дефектов и методы их устранения);

данные о режиме эксплуатации резервуара.

3.1.5. По данным представленной документации следует определить длительность эксплуатации обследуемого резервуара, в том числе в условиях, отличающихся от проектных, наличие и причины утечки продукта, наименование отремонтированных конструкций резервуара, способы и объемы ранее выполненных ремонтных работ.

3.1.6. Перед выполнением обследования должны быть подготовлены:

карты развертки стенок, а также чертежи кровли и днища - для нанесения обнаруженных дефектов по принятым в табл. 2 условным обозначениям;

соответствующие оборудование и приспособления - лестницы, стремянки, подмости, освещение и др., а также материалы для маркировки дефектных участков;

приборы для определения прочности бетона и состояния арматуры;

инструменты (зубила, молоток) и измерительные принадлежности (линейка, штангенциркуль);

аппаратура для определения ширины раскрытия трещин (оптические приборы, щупы).

3.1.7. Ко всем конструктивным элементам резервуара, подлежащим обследованию, должен быть обеспечен свободный доступ с установкой при необходимости подъемных устройств (лестниц), локальной установкой лесов и др.

3.1.8. При внутреннем обследовании резервуар подлежит опорожнению, пропариванию и дегазации. Днище резервуара подлежит очистке и промывке по необходимости.

3.2. Порядок проведения работ по обследованию

3.2.1. Ежегодному осмотру подвергаются открытые, не обвалованные конструкции стен (на высоту заполнения резервуара), кровли, каналы и колодцы, находящиеся в непосредственной близости к резервуарам.

Условные обозначения и характеристика дефектов конструкции железобетонных резервуаров

|

Условное обозначение |

Дефект |

Характеристика дефекта |

|

|

Разрушение защитного слоя бетона |

Поверхностное разрушение бетона глубиной более 10 мм без обнажения арматуры |

|

|

Шелушение |

Поверхностное разрушение бетона глубиной до 10 мм (отслоение лещадками, каверны) |

|

|

Отслоение торкрета |

Поверхностное разрушение торкрета внутренней поверхности стыков |

|

|

Отслоение защитного слоя бетона или торкрета |

Поверхностное разрушение или скол бетона и торкрета с обнажением арматуры. Цифрами показано количество стержней: сверху - вертикальных, сбоку - горизонтальных |

|

|

Низкая прочность бетона |

Участки кровли с низкой прочностью бетона и наличием отслоений крупного заполнителя от цементного камня |

|

|

Крупнопористость бетона |

Бетон недостаточно провибрирован или с малым количеством цементного камня |

|

|

Сквозное разрушение |

Наличие сквозного разрушения. Цифрами показана длина и ширина отверстия в миллиметрах |

|

|

Трещина |

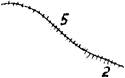

Трещина в стыках либо плитах кровли. Цифрами показана ширина раскрытия трещины в миллиметрах |

|

|

Волосяные трещины |

Волосяные трещины с шириной раскрытия менее 0,3 мм |

|

|

Обнаженная непрогнутая арматура |

Выход арматуры на поверхность (строительный дефект). Цифрами показано количество стержней: сверху - вертикальных, сбоку - горизонтальных |

|

|

Раскрытие швов бетонирования |

Раскрытие швов бетонирования в процессе эксплуатации из-за дефектов строительных работ. Сверху цифрами показана длина раскрытия шва, сбоку - ширина в миллиметрах |

|

|

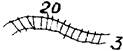

Прогиб плит кровли |

Значение прогиба определяется как соотношение максимальной высоты дуги и длины плиты |

|

|

Повреждение ребер плит и балок |

Локальное повреждение ребер, плит и балок. Цифрой снизу показана длина повреждения, сбоку- высота в миллиметрах |

В наблюдательных скважинах в районе расположения резервуаров выявляется, нет ли следов жидкого топлива.

Особое внимание при осмотре следует уделять степени герметичности узлов прохода технологических трубопроводов через стенки резервуара. При осмотрах сборных цилиндрических резервуаров следует выявить состояние находящегося вне обваловки защитного торкретного слоя кольцевой напряженной арматуры.

3.2.2. Результаты визуальных осмотров следует занести в журнал по форме, приведенной в приложении 2.

3.2.3. В случае обнаружения утечки жидкого топлива, причина которой при визуальном осмотре не определена, следует выполнить инструментальное обследование доступной наружной поверхности.

Внутреннее обследование резервуара выполняется в случае, если при наружном обследовании причина утечки не выявлена.

3.2.4. При обследовании резервуара выполняется:

визуальная и инструментальная оценка состояния строительных конструкций с выявлением расположения, размеров и характера повреждения - сколов, раковин участков пористого и рыхлого бетона, наличия процессов коррозии и других дефектов, приведенных в табл. 2;

инструментальное определение прочности бетона и состояния арматуры отдельных конструкций согласно разд. 3.3;

инструментальное выявление размеров и характера трещин в конструкциях и швах между сборными железобетонными элементами согласно разд. 3.4.

3.2.5. Наружному обследованию подвергаются элементы необвалованных конструкций стенок и стыков между стеновыми панелями, участков ввода технологических трубопроводов и примыкания каналов, определяются фактические нагрузки на плиты кровли.

Внутреннему обследованию подвергаются стыки соединения стеновых панелей между собой, а при возможности - с днищем (при их очистке от донных отложений), внутренняя поверхность плит кровли, консоли колонн; выборочно подлежат обследованию стенки и балки кровли резервуара.

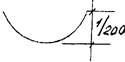

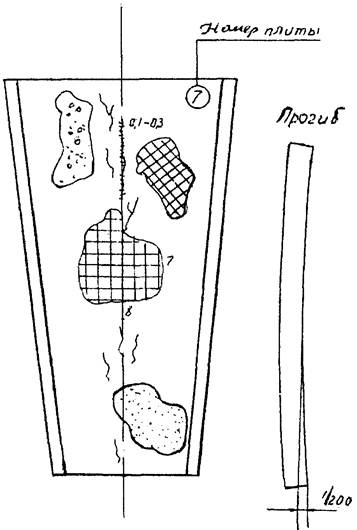

Если при внутреннем обследовании выявлен прогиб плит кровли, необходимо выполнить их инструментальное обследование по выявлению размера прогиба, который не должен превышать для ребристых плит 1/300 при длине плиты до 6 м и 1/400 при длине более 6 м.

Особое внимание при внутреннем обследовании сборных железобетонных резервуаров следует уделять наличию и состоянию трещин в вертикальных швах на участках, смежных с приямком, и местах примыкания проходного канала.

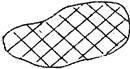

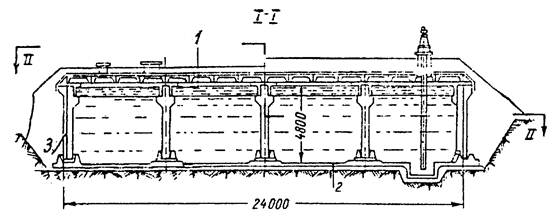

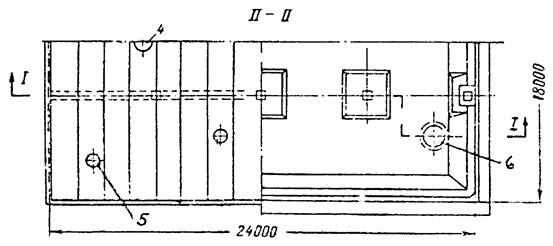

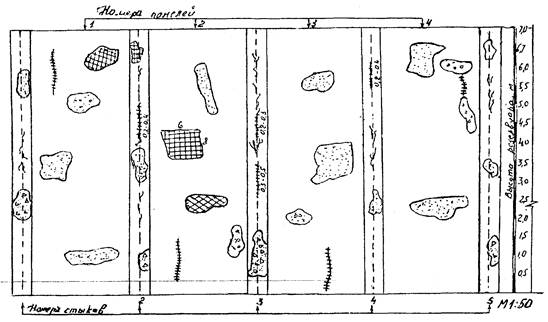

По результатам обследования должна быть составлена карта дефектов (рис. 3 и 4).

3.2.6. Если следы утечки жидкого топлива обнаружены на прилегающей к резервуару территории либо в грунтовых водах, а при обследовании конструкции места утечки не определены, следует выполнить поиск и определение мест проникновения жидкого топлива через обвалование в грунт путем отбора проб грунта с помощью буровых машин (например, переносного мотобура М-1, колонкового мотобура КМ-10, установки УКБ-12/25). Бурение производится по периметру резервуара начиная с места предполагаемой утечки, проба грунта отбирается через каждые 3-4 м по высоте до основания резервуара. При обнаружении следов жидкого топлива в грунте следует выполнить контрольное бурение; если признаки наличия жидкого топлива при этом подтвердятся, надо открыть в этом месте шурф с обеспечением доступа к месту протечки ремонтного персонала для ликвидации дефекта. Места захоронения грунта со следами жидкого топлива должны быть согласованы с территориальным комитетом охраны природы.

3.2.7. При плановом техническом освидетельствовании резервуара выполняется его обследование согласно пп. 3.2.4 и 3.2.5 настоящей Методики, а также определение осадки основания, если периодичность данных работ совпадает по времени.

Если измерение осадки основания резервуара при периодическом освидетельствовании не выполнялось, следует ознакомиться с результатами ранее проведенных работ для сравнения с допустимой осадкой на предмет возможной деформации днища.

Рис. 3. Пример фрагмента карты дефектов стеновых панелей и стыков внутренней поверхности сборного цилиндрического резервуара вместимостью 5000 м3

Примечание. Условные обозначения см. в табл. 2 настоящей Методики

Рис. 4. Пример карты дефектов внутренней поверхности плиты кровли сборного цилиндрического резервуара и ее прогиба

Примечание. Условные обозначения см. в табл. 2 настоящей Методики

3.3. Методы определения прочности бетона и состояния арматуры

3.3.1. Определение прочности бетона при обследовании конструкции железобетонных резервуаров выполняется:

механическими методами неразрушающего контроля по ГОСТ 22690-88 [5];

ультразвуковым методом по ГОСТ 17624-87 [3].

3.3.2. К механическим методам определения прочности бетона относятся методы пластической деформации, упругого отскока, отрыва и отрыва со скалыванием.

3.3.3. При определении прочности бетона механическими методами пластической деформации можно пользоваться эталонным молотком НИИМосстроя (молотком Кашкарова) и прибором ПМ-2; методом отскока - склерометрами ОМШ-1 и КМ ввиду удобства пользования и достаточной точности результатов измерений поверхностной прочности.

3.3.4. Для определения прочности бетона методом отрыва рекомендуется использовать приборы УРС-2, а методом отрыва со скалыванием - ГПНВ-5, ИЦ 188.00.000 и др.

3.3.5. При обследовании железобетонных резервуаров методы отрыва и отрыва со скалыванием, учитывая трудоемкость работ, следует применять в комплексе с другими более оперативными и менее трудоемкими неразрушающими методами (упругого отскока, пластической деформации).

В таких случаях результаты испытаний бетона на отрыв и отрыв со скалыванием используются для привязки (т.е. построения тарировочных зависимостей) неразрушающих методов контроля прочности бетона к конкретным условиям испытаний методами упругого отскока и пластической деформации.

3.3.6. Методы пластической деформации и отскока дают возможность определения поверхностной прочности (т.е. прочности поверхности бетона), которая может отличаться от фактической в глубине конструкций. Поэтому для уточнения определяемой прочности бетона, например несущих элементов кровли резервуара, при обнаружении признаков разрушения следует совместить применение приборов разного принципа действия: в основном отскока (либо пластической деформации) и отрыва.

3.3.7. При обследовании бетона ультразвуковым методом рекомендуется использовать портативные приборы типа "Бетон" различной модификации и "УК".

3.3.8. Мероприятия по подготовке и производству работ по определению прочности бетона приведены в приложении 3; результаты определения прочности бетона конструкции заносятся в журнал по форме, приведенной в приложении 4.

Техническая характеристика некоторых приборов для определения прочности бетона приведена в приложении 5.

3.3.9. При необходимости определения фактического армирования наиболее часто подверженных разрушению вследствие воздействия различных факторов сборных железобетонных плит кровли резервуара производится вскрытие арматуры. Для этой цели следует преимущественно в наименее нагруженной зоне плиты пробить борозду в нижнем защитном слое бетона для измерения диаметра рабочей арматуры и расстояния между стержнями.

3.3.10. По данным вскрытия выполняется эскиз с уточнением расположения, количества и диаметров арматуры в бетонном сечении. По внешнему виду стержней (профилю выступов) определяются класс арматуры, интенсивность ее коррозии и сцепления с бетоном.

3.3.11. Для определения характеристики арматурной стали при отсутствии сертификатов следует отобрать образцы арматуры для химического и металлографического анализов и механических испытаний. Образцы арматуры вырезаются в тех местах, где она не воспринимает предельных усилий, а оставшиеся стержни могут обеспечить нормальную работу элемента конструкции.

3.3.12. Для оценки состояния арматуры следует осмотреть участки, не защищенные бетоном, а также сделать специальные контрольные вскрытия.

3.3.13. Степень коррозии арматуры оценивается комплексом характеристик, включающих:

характер коррозии (сплошная, язвенная, пятнами, тонким налетом или слоистая); цвет и плотность продуктов коррозии:

площадь пораженной поверхности (в процентах общей площади вскрытой поверхности) на участке погонной длиной 400 - 500 мм, определенной визуально;

глубину коррозионных повреждений, которая при равномерной коррозии измеряется разностью проектного и фактического диаметров арматуры.

3.3.14. Для контроля толщины защитного слоя бетона рекомендуется применять магнитные приборы различной модификации, например ИЗС-104, техническая характеристика которого приведена в приложении 6.

3.3.15. При выявлении фактического армирования конструкций должны быть представлены:

ведомости дефектов, в которых указываются места контроля вскрытий;

эскизы мест вскрытий, в которых фиксируются расположение арматуры в бетонном сечении, ее диаметр, класс стали;

контурные схемы, на которых фиксируются определенные с помощью приборов расположение, количество, диаметр арматуры и толщина защитного слоя;

результаты механических и химических испытаний, а также металлографических анализов.

3.4. Методы выявления и анализ трещин в конструктивных элементах

3.4.1. Трещины в конструктивных элементах железобетонных резервуаров выявляются путем осмотра и инструментального обследования открытых конструкций и узлов (необвалованных), а также доступных для обследования внутренних конструкций резервуара, через которые может произойти фильтрация жидкого топлива.

3.4.2. Наиболее важными элементами для выявления трещин при наружном обследовании являются вертикальные стыки стеновых панелей и открытые (необвалованные) участки стен и кровли, при внутреннем обследовании - стыки между панелями, кровля, ригели и консоли колонн, а также днище, очищенное от донных отложений.

При обнаружении трещин, через которые могла бы произойти либо происходит фильтрация жидкого топлива, необходимо определить их направление, распространение по длине и ширину раскрытия, а также установить, продолжается или прекратилось развитие трещин, ранее обнаруженных при осмотрах либо техническом освидетельствовании.

3.4.3. В тех местах, где по внешним признакам можно предположить наличие трещин, скрытых под слоем торкрета стыков, последний следует удалить. Ширина раскрытия трещин при обследовании измеряется с помощью специальных оптических приборов: трубки Бринелля, отсчетного микроскопа МПБ-2 (с 24-кратным увеличением), градуированных луп Польди, визирных луп. Глубина трещин определяется с помощью щупов толщиной от 0,03 до 0,5 мм набора № 3 кл. 2 или ультразвуковых приборов (например, УКБ-1М и типа "Бетон" - см. приложение 5).

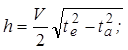

![]() 3.4.4.

При применении ультразвукового метода глубина трещины устанавливается по

изменению времени прохождения импульсов как при сквозном прозвучивании, так и

методом продольного профилирования при условии, что плоскость

трещинообразования перпендикулярна линии прозвучивания. Глубина трещины

определяется по формуле

3.4.4.

При применении ультразвукового метода глубина трещины устанавливается по

изменению времени прохождения импульсов как при сквозном прозвучивании, так и

методом продольного профилирования при условии, что плоскость

трещинообразования перпендикулярна линии прозвучивания. Глубина трещины

определяется по формуле

|

где h - |

глубина трещины, см; |

|

V - |

скорость распространения ультразвука на участке без трещин, см/мкс; |

|

tе- |

время прохождения ультразвука на участке с трещиной, мкс; |

|

ta- |

время прохождения ультразвука на участке без трещины, мкс; |

|

l- |

база измерений для обоих участков, см. |

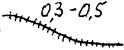

3.4.5. При анализе трещин следует знать, что по своим свойствам, характеристикам, размерам и направлениям они могут быть стабилизировавшимися и нестабилизировавшимися во времени; раскрытыми и сквозными; волосяными (до 0,1 мм), мелкими (до 0,3 мм) и развитыми (0,3¸0,5 мм).

3.4.6. При установлении причин увеличенного раскрытия трещин и образования недопустимых трещин в вертикальных стыках стеновых панелей необвалованных участков сборных резервуаров следует исходить из того, что их эксплуатационные режимы более суровые, чем участков с обвалованием, из-за:

повышенного перепада температур внутренней и наружной поверхности в зимнее время года, достигающего 130°С;

односторонней статической нагрузки от хранимого жидкого топлива;

более высокого температурного напряжения от циклов наполнение - разогревание - опорожнение;

атмосферных воздействий.

Кроме того, в вертикальных стыках стеновых панелей сборных железобетонных цилиндрических резервуаров образование трещин может произойти из-за ослабления натяжения навитой арматуры во время навивки.

3.4.7. Вертикальные трещины в пролетных изгибаемых элементах, а также в консолях колонн с шириной раскрытия более 0,3-0,5 мм служат признаком перегрузки кровли или повышенной ее деформации.

Признаком перегрузки кровли может служить также ее прогиб с образованием трещин в растянутой зоне внутренней поверхности плит.

3.4.8. Ширина раскрытия трещин в изгибаемых конструкциях 0,5-1,0 мм может свидетельствовать об образовании пластических деформаций вследствие перегрузки кровли или коррозии арматуры, а достигающая нескольких миллиметров - об аварийном состоянии.

3.4.9. Трещины, выявленные в днище резервуара при его внутреннем обследовании, могут образоваться при деформации основания, если другие причины не обнаружены. В этом случае необходимо выполнить внеочередное измерение осадки основания, имея в виду, что предельная относительная деформация основания железобетонного резервуара, согласно требованиям СНиП 2.02.01-83 [9], равна 0,006, а максимальная абсолютная осадка составляет 15 см.

Наблюдения за осадками основания резервуара рекомендуется выполнять по [11]

3.5. Оформление результатов обследования

3.5.1. По результатам обследования железобетонных резервуаров составляются техническое заключение либо отчет, которые должны включать следующие данные:

3.5.1.1. Место расположения резервуара, его станционный номер и дату обследования.

3.5.1.2. Наименование организации, выполняющей обследование, фамилии и должности исполнителей.

3.5.1.3. Проектные требования, включающие:

подбор состава бетона;

выбор цемента и заполнителей;

применение арматуры;

прочностные характеристики бетона;

технические характеристики сборных железобетонных элементов;

мероприятия по обеспечению герметизации узлов между сборными элементами.

3.5.1.4. Соответствие выполненных строительно-монтажных работ требованиям проекта, допущенные отступления и степень их влияния на эксплуатационную надежность обследуемых резервуаров.

3.5.1.5. Технологические режимы работы резервуаров и вид хранимого жидкого топлива.

3.5.1.6. Дату, объемы и перечень работ по проведенным ранее осмотрам и обследованиям, перечень и характеристику обнаруженных дефектов и мест утечки хранимого продукта.

3.5.1.7. Способы ликвидации ранее обнаруженных дефектов, их краткое описание и степень эффективности выполненных работ.

3.5.1.8. Полученные при рассматриваемом обследовании сведения о:

выявленных протечках хранимого жидкого топлива с указанием характера, объема и мест утечки, если таковые были обнаружены при наружном обследовании;

состоянии участков в местах прохода технологических трубопроводов через стенку резервуара;

состоянии и прочности бетона в необвалованных конструкциях;

состоянии и прочности бетона конструкций при внутреннем обследовании, выявленных недостатках с их подробным описанием;

способах обследования и определения прочности бетона;

результатах химических анализов из наблюдательных скважин и шурфов (при их наличии) на выявление следов утечки жидкого топлива.

3.5.1.9. Выводы по результатам обследования и рекомендации по ликвидации обнаруженных недостатков.

Примеры методов устранения дефектов железобетонных резервуаров приведены в приложении 7.

3.5.2. К техническому заключению должны быть приложены:

карты дефектов с расшифровкой условных обозначений;

таблицы выявленной прочности бетона;

эскизы и фотографии выявленных дефектов.

3.5.3. Условные обозначения, применяемые в техническом заключении для описания выявленных дефектов, должны отвечать требованиям соответствующей нормативно-технической документации.

3.5.4. В тех случаях, когда круг вопросов, подлежащих решению, выходит за пределы компетенции специалистов, выполнивших обследование, привлекаются специализированные организации соответствующего профиля.

3.6. Меры безопасности при проведении обследования

3.6.1. Безопасное обследование резервуаров для хранения жидкого топлива обеспечивается соблюдением требований действующих правил техники безопасности при обслуживании топливно-транспортного хозяйства энергообъекта.

3.6.2. На каждом энергообъекте, эксплуатирующем железобетонные резервуары, для лиц, выполняющих обследования, должны разрабатываться местные инструкции по технике безопасности и промышленной санитарии.

Эти инструкции разрабатываются на основании действующих правил, должны быть согласованы с органами пожарной охраны и утверждены техническим руководителем энергообъекта.

3.6.3. К работе по обследованию железобетонных резервуаров для хранения жидкого топлива допускаются лица не моложе 18 лет, имеющие соответствующую квалификацию и удостоверение на право производства таких работ.

3.6.4. Лица, выполняющие работы по обследованию резервуаров, должны иметь медицинское освидетельствование на пригодность к данному виду работ; периодичность медосмотра должна быть не реже одного раза в год.

3.6.5. Перед допуском персонала к работе по обследованию резервуаров последние должны быть опорожнены, пропарены, очищены и проверены на содержание в воздухе рабочей зоны вредных веществ.

3.6.6. К работе внутри резервуара вместимостью 20 тыс.м3 должны допускаться не менее 2 чел., из которых один (наблюдающий) должен находиться в резервуаре и следить за состоянием работающего. Если вблизи резервуара нет других работающих, необходимо назначить не менее двух наблюдающих. В резервуарах вместимостью 30 тыс. м3 к работе внутри резервуара должны допускаться не менее 3 чел., включая наблюдающих.

3.6.7. Работа внутри резервуара при температуре выше 32°С запрещается.

3.6.8. Время пребывания в резервуаре, а также продолжительность отдыха с выходом из него принимаются в зависимости от условий работы.

3.6.9. При работах на высоте более 1,3 м без подмостей обязательно применение предохранительных поясов с соблюдением правил их эксплуатации и испытаний.

3.6.10. Обследование разрешается производить только в защитных касках.

3.6.11. Для освещения рабочих мест при внутреннем обследовании резервуаров должны применяться лампы напряжением 12 В или аккумуляторные фонари взрывозащищенного исполнения.

Приложение 1

ПРИЧИНЫ УТЕЧКИ ЖИДКОГО ТОПЛИВА ИЗ ЖЕЛЕЗОБЕТОННЫХ РЕЗЕРВУАРОВ

1. Состояние обследуемых железобетонных резервуаров и причины появления и развития дефектов, способствующих образованию протечек хранимого жидкого топлива, зависят от качества:

проектных решений, по которым выполнялись строительно-монтажные работы;

возведения резервуаров и соблюдения технологии производства работ;

профилактических осмотров и плановых освидетельствований состояния конструкции;

текущих ремонтов и устранения дефектов.

2. Основным конструктивным недостатком всех железобетонных резервуаров является наличие их обваловки, препятствующей выявлению состояния стенок резервуара и стыков между стеновыми панелями, а также сложность производства ремонта при появлении дефектов.

3. Наиболее часто встречающимися недостатками проектных решений, приводящими к образованию утечек, являются:

жесткое замоноличивание технологических трубопроводов в стенке резервуаров при отсутствии должных устройств, компенсирующих линейное удлинение этих трубопроводов при транспортировке разогретого мазута, что стало характерным недостатком большинства эксплуатируемых резервуаров;

принятая конструкция сопряжения стеновых панелей сборных железобетонных резервуаров с монолитным днищем из-за сложности укладки стеновых панелей в паз днища с тщательной подгонкой и заделкой для обеспечения в производственных условиях требуемой герметичности;

замоноличивание стыков сборных элементов, предусмотренное проектом, с применением обыкновенного портландцемента вместо расширяющегося, обладающего эффектом распора при твердении бетона;

способы уплотнения вертикальных швов сборных железобетонных панелей навивкой кольцевой арматуры с помощью навивочных машин, частая неисправность которых не обеспечивает значение проектного усилия в навитой арматуре. Опыт возведения резервуаров также показал, что предусмотренная некоторыми типовыми проектами гладкая высокопрочная проволока диаметром 5 мм не дает требуемого натяжения кольцевой арматуры.

4. Основными причинами утечки жидкого топлива из сборных железобетонных цилиндрических резервуаров из-за нарушения технологии производства работ по их возведению являются: несоблюдение последовательности работ по навивке цилиндрических резервуаров:

- торкретирование внутренней поверхности в местах замоноличивания стеновых панелей часто производится до напряженного армирования стен вместо проведения его после их армирования, но не менее чем за 7 сут до заполнения водой;

- торкретирование наружной поверхности резервуара по армирующей проволоке осуществляется до заполнения резервуара водой вместо выполнения его на заполненном резервуаре;

- навивка арматуры производится до того, как в стыках прочность бетона достигает 70% проектной, т.е. менее 200 кгс/см2;

выполнение напряженного армирования проволокой гладкого профиля, а также проволокой периодического профиля диаметром менее 5 мм, что противоречит проекту;

заниженные по сравнению с проектными более чем на 10% сила напряжения арматуры и количество витков;

уменьшенная по сравнению с проектной толщина наносимого слоя торкрета по армирующей проволоке, вследствие чего местами торкрет разрушается, а нанесенная армирующая проволока остается без антикоррозионной защиты.

5. Некачественное и несвоевременное выполнение осмотров и плановых освидетельствований железобетонных резервуаров способствует развитию образовавшихся недостатков, особенно в скрытых местах, недоступных для обозрения. Из-за недостаточной компетенции либо невнимания персонала, выполняющего осмотры и обследования, данные участки выпадают из поля зрения и появляются только тогда, когда размеры повреждения увеличиваются, а объемы утечки продукта отрицательно сказываются на технологическом процессе и экологических требованиях.

6. Для учета последствий утечки жидкого топлива (в основном топочного мазута) следует исходить из того, что его распространение вне резервуара зависит от типа грунта, на котором расположен резервуар и которым он обвалован, с учетом расстояния до ближайшего водоема и подземных вод.

При этом следует иметь в виду, что вследствие проникновения в грунт разогретого мазута понижается его температура и увеличивается вязкость.

Приложение 2

ЖУРНАЛ ВИЗУАЛЬНЫХ ОСМОТРОВ.

РЕЗУЛЬТАТЫ ОСМОТРА КОНСТРУКЦИИ РЕЗЕРВУАРА

|

№ п.п. |

Дата выполнения осмотра |

Осматриваемый элемент, конструкция |

Характеристика, размеры, другие параметры обнаруженного дефекта |

Предположительная причина повреждения, дефекта |

Оценка технического состояния |

Предложения по устранению повреждения, дефекта |

|

|

Начало |

Окончание |

||||||

Приложение 3

ТРЕБОВАНИЯ К ПРОИЗВОДСТВУ РАБОТ ПО ОПРЕДЕЛЕНИЮ ПРОЧНОСТИ БЕТОНА

1. Прочность бетона определяют с помощью приборов, прошедших метрологическую аттестацию по ГОСТ 8.326-89 [8].

2. Инструмент для измерения диаметра и глубины отпечатков (угловой масштаб по ГОСТ 427-75 [7], штангенциркуль по ГОСТ 166-89 [2] и др.), используемый для метода пластических деформаций, должен обеспечивать измерения с погрешностью не более ±0,1 мм, а инструмент для измерения глубины отпечатка - не более 0,01 мм.

3. При использовании метода отрыва следует применять стальные диски диаметром не менее 40 мм, толщиной не менее 6 мм с параметром шероховатости приклеиваемой поверхности не менее Rа 20 мкм по ГОСТ 2789-73 [6]. Клей для приклеивания диска должен обеспечивать прочность, при которой разрушение происходит по бетону. Для этой цели рекомендуется клей на основе ЭД16 и ЭД20.

4. Для определения прочности бетона методом упругого отскока и пластической деформации прибор располагается так, чтобы усилие прикладывалось перпендикулярно к испытываемой поверхности в соответствие с инструкцией по эксплуатации прибора. Положение прибора при испытании конструкции относительно горизонтали следует принимать под утлом 90°, при другом положении следует вносить поправку на показания в соответствии с инструкцией по эксплуатации прибора.

5. При определении прочности бетона методом отрыва, а также отрыва со скалыванием участки должны располагаться в зоне наименьших напряжений, вызываемых эксплуатационной нагрузкой или усилием отжатия предварительно напряженной арматуры. Определение прочности бетона методом отрыва проводится в такой последовательности:

в месте приклейки диска снимается поверхностный слой бетона глубиной 0,5 - 1 мм, поверхность очищается от пыли;

диск приклеивается к бетону так, чтобы слой клея на поверхности бетона не выходил за пределы диска;

прибор соединяется с диском;

нагрузка плавно увеличивается со скоростью (1±0,3) кН/с;

фиксируется показание силоизмерительного прибора:

измеряется площадь проекции поверхности отрыва на плоскость диска с погрешностью ±0,5 см2;

определяется значение условного напряжения при отрыве.

Результаты испытания не учитываются, если при отрыве бетона была обнажена арматура или площадь проекции поверхности отрыва составила менее 80% площади диска.

6. Метод определения прочности бетона с отрывом и скалыванием основан на наличии устойчивой зависимости между прочностью бетона на сжатие R и усилием Р, необходимыми для местного (на малом участке) разрушения бетона путем вырыва из него стандартного анкерного устройства. Связь между прочностью на сжатие R и усилием Р не нарушается при изменении состава бетона, вида и активности цемента, влажности бетона, его возраста и ряда других факторов.

На численные значения коэффициентов зависимости R-P оказывают влияние условия твердения бетона, крупность заполнителя, глубина заделки анкерного устройства и напряженное состояние бетона.

7. Расстояние от анкерного устройства до ближайшей грани (угла) конструкций должна быть не менее 150 мм, а до места установки соседнего анкерного устройства - не менее 250 мм.

8. Участки для определения прочности выбираются так, чтобы в зоне вырыва не было трещин, раковин и наплывов, а расстояние от наружной поверхности анкерного устройства до ближайшего арматурного стержня должно составлять не менее 25 мм, причем в зоне предполагаемого вырыва может располагаться не более двух арматурных стержней.

9. Определение прочности бетона методом отрыва со скалыванием выполняется в такой последовательности:

если анкерное устройство не было установлено до бетонирования, то в бетоне сверлится или пробивается шпур, размер которого выбирается в соответствии с инструкцией по эксплуатации прибора в зависимости от типа анкерного устройства;

в шпуре закрепляется анкерное устройство на глубину, предусмотренную инструкцией по эксплуатации прибора, в зависимости от типа анкерного устройства;

прибор соединяется с анкерным устройством;

нагрузка увеличивается со скоростью 1,5-3,0 кН/с;

фиксируются показание силоизмерителя прибора и глубина вырыва с точностью не менее 1 мм.

10. Если наибольший и наименьший размеры вырванной части бетона от анкерного устройства до границ разрушения по поверхности конструкции отличаются более чем в два раза, а также если глубина вырыва отличается от глубины заделки анкерных устройств более чем на 5%, то результаты испытаний допускается учитывать только для ориентировочной оценки прочности бетона.

11. Определение прочности бетона в труднодоступных зонах рекомендуется выполнять в пробах, отобранных из конструкций.

Для определения прочности бетона из контролируемого участка конструкции откалываются пробы. Минимальный объем пробы:

1000 см3 - для метода упругого отскока;

50 см3 - для метода пластической деформации.

12. Проба вмоноличивается в раствор, прочность которого на день испытания должна быть не менее половины прочности бетона пробы (для предотвращения разрушения пробы при испытании). Вмоноличивание проб в раствор удобно производить с использованием стандартных форм для изготовления бетонных контрольных образцов по ГОСТ 10180-90 [1]. Для испытания методом упругого отскока или пластической деформации при ударе растворная обойма с пробой зажимается так, чтобы сторона обоймы с пробой была в вертикальном положении.

Построение градуировочных зависимостей производится в соответствии с разд. 3 ГОСТ 22690-88 [5].

Приложение 4

ЖУРНАЛ

РЕЗУЛЬТАТОВ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ

БЕТОНА В КОНСТРУКЦИЯХ РЕЗЕРВУАРА

|

1. Объект обследования _____________________________________________________ 2. Дата обследования _______________________________________________________ 3. Обследуемая конструкция _________________________________________________ 4. Вид бетона и его проектная прочность ________________________________________ 5. Метод испытания, прибор, параметр испытания (энергия удара, площадь диска, материал эталона и т.д.) _____________________________ _________________________________________________________________________ _________________________________________________________________________ 6. Результаты обследования:

с использованием приборов механического действия:

с использованием ультразвукового прибора:

|

||||||||||||||||||||||||||||

Приложение 5

ПЕРЕЧЕНЬ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА НЕКОТОРЫХ ПРИБОРОВ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА

1. Приборы механического действия

1.1. Характеристика приборов для метода отскока

|

Тип прибора |

Энергия удара, Дж |

Особенности использования |

|

КМ |

2,2 |

- |

|

ОМШ-1 |

2,4 |

- |

1.2. Характеристика приборов для метода пластической деформации

|

Тип прибора |

Энергия удара, Дж |

Особенности использования |

|

Молоток НИИМосстроя (Кашкарова) |

Произвольная |

Сила физического удара |

|

ПМ-2 |

- |

Сила калиброванной пружины |

1.3. Характеристика прибора для метода отрыва

|

Тип прибора |

Тип анкерного устройства |

Усилие вырыва, кН |

|

ГПНВ-5 |

I, II |

50 |

|

ИЦ 188.00.000 |

III |

60 (со скалыванием) |

|

УРС-2 |

- |

- |

|

ГПНС-4 |

III |

40 |

|

ГПНС-5 |

I, II |

50 |

2. Ультразвуковые приборы

|

Тип прибора |

Характеристика прибора |

Предел допуска погрешности, % |

Завод-изготовитель |

||||

|

Диапазон измерения распространяемого ультразвука, мкс |

Режим измерения |

Система отсчета |

Электрическое питание |

Метод определения прочности по ГОСТ |

|||

|

Бетон-8 |

20-999,9 |

Автоматический |

Цифровая |

Универсальное |

17624-87 |

1,5 |

ВНИИЖелезобетон (г. Москва) |

|

Бетон-12 |

20-999,9 |

То же |

То же |

Автономное |

17624-87 |

1,0 |

То же |

|

Бетон-22 |

20-999,9 |

-"- |

-"- |

То же |

17624-87 |

1,0 |

МГП "Стройприбор" (г. Москва) |

|

УК-14ПМ |

20-9000 |

-"- |

-"- |

Универсальное |

17624-87 |

5-6 |

То же |

Приложение 6

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРИБОРА ИЗС-104 ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ЗАЩИТНОГО СЛОЯ БЕТОНА

|

Тип прибора |

Принцип действия |

Диаметр измеряемой арматуры, мм |

Толщина защитного слоя при диаметре арматуры, мм |

Погрешность измерений, % |

|

|

4-10 |

11-32 |

||||

|

ИЗС-104 |

Регистрация изменения комплексного сопротивления преобразователя, возникающего при взаимодействии электромагнитного поля преобразователя с арматурным стержнем |

4-32 |

5-30 |

10-60 |

3 |

Приложение 7

ПРИМЕРЫ МЕТОДОВ УСТРАНЕНИЯ ДЕФЕКТОВ ЖЕЛЕЗОБЕТОННЫХ РЕЗЕРВУАРОВ

1. Методы устранения дефектов железобетонных резервуаров зависят от характера и объемов обнаруженных при обследовании недостатков и причин, способствующих утечке жидкого топлива.

2. Вводы технологических трубопроводов в стенки резервуара подлежат ремонту в том случае, когда в проходные каналы через неплотности в сопряжениях труб с бетоном происходит утечка жидкого топлива в количестве, при котором создаются пожароопасные условия в проходном канале и камере управления задвижками.

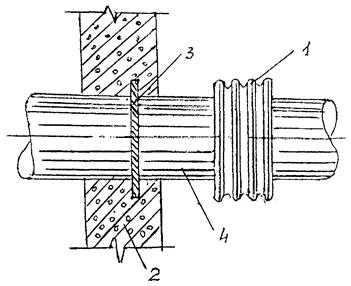

3. Уплотнение мест ввода трубопроводов может выполняться эластичными герметизирующими составами на основе полиуретановой композиции. Для предохранения резервуара от утечки жидкого топлива в местах прохода технологических трубопроводов через его стенку в канале рекомендуется установить на этих трубопроводах на расстоянии 2-3 м от стенки вне резервуара линзовые либо другого типа компенсаторы (рис. 5).

Тип компенсатора и количество линз определяются расчетом в зависимости от значения удлинения трубопроводов.

Герметизация днища и стен резервуаров производится в случае обнаружения дефектов в виде трещин или неплотных участков бетона, через которые может происходить или происходит утечка жидкого топлива в объемах, достаточных для возникновения пожара.

4. Все работы по герметизации стен и днища должны производиться в очищенном, пропаренном и дегазированном резервуаре.

Участки поверхности бетона, подлежащие герметизации, должны быть обработаны гидропескоструйным аппаратом или пневматическим инструментом до обнажения слоев бетона, не пропитанного жидким топливом.

Дефектные участки бетона, а также дефектные швы и заделки стыков разделываются до "здорового" бетона.

5. Герметизация стыков между панелями выполняется с помощью герметизирующих составов, обладающих эластичностью, достаточной адгезионной способностью и не меняющих своих свойств от постоянного воздействия высокосернистого мазутного топлива.

Рис. 5. Узел заделки технологических трубопроводов в стеновой панели:

1 - линзовый компенсатор; 2 - стеновая панель;

3 - закладная деталь; 4 - технологический трубопровод

Производство работ по герметизации должно соответствовать требованиям инструкции по их применению.

6. Для обеспечения герметизации днища следует использовать торкрет, приготовленный на сульфатостойком цементе ГОСТ 22266-94 [4], уложенный в два слоя общей толщиной 30 мм. До торкретирования в местах протечек необходимо уложить арматурную сетку диаметром 6-8 мм с ячейками 100-120 мм и приварить ее местами к существующей арматуре.

7. Плиты кровли в зависимости от вида разрушения ремонтируются следующим образом:

при разрушении бетона без обнажения продольной арматуры - нанесением торкрета или укладкой бетона по арматурной сетке, при этом превышение вновь уложенного слоя над поверхностью плит должно быть не менее 40 мм;

при разрушении бетона с обнажением продольной арматуры или прогиба, превышающего допустимый, - заменой железобетонной плиты либо устройством новой моноплитой плиты, полностью воспринимающей нагрузки.

В этих случаях до проведения ремонтных работ под среднюю часть поврежденной плиты должны быть подведены временные опоры.

8. Трещины в бетоне стыков плит кровли или в торкретном слое над ними, нарушающие герметичность кровли, следует заделать путем нанесения дополнительного слоя торкрет-раствора, армированного металлической сеткой. Ширина полосы торкретирования принимается не менее 500 мм, а толщина торкретного слоя - 30 мм.

Вместо торкрета трещины можно заделать герметизирующими составами, отвечающими требованиям п. 5 настоящего приложения.

9. При ремонте плит покрытия необходимо провести проверку несущей способности балок и консолей колонн на дополнительную нагрузку от массы усиливаемых плит.

10. Перед ремонтом плит в случае увеличения их массы или при наличии трещин в консолях колонн необходимо установить дополнительные металлические консоли, рассчитанные на восприятие всей нагрузки, передающейся от кровли.

11. Ликвидация утечки жидкого топлива из железобетонного резервуара может быть достигнута путем облицовки внутренней поверхности железобетонного резервуара металлическим листом толщиной 6-8 мм с примыканием металлических листов непосредственно к железобетонным конструкциям либо устройствам зазора между вновь сооружаемыми металлическими стенками и существующими железобетонными.

Проект реконструкции резервуара должен выполняться специализированной организацией на основании технико-экономического обоснования.

12. Локализация протечек мазутного топлива может быть достигнута устройством глиняного замка. Данный способ основан на принципе кольматации мазута в плотном грунте и применим при выявленной локальной протечке с расходом не более 3 л/мин.

Глиняный замок следует устроить в зоне выявленной протечки мазута засыпкой и послойным трамбованием мятой глины, зона протечки при этом должна перекрываться не менее чем на 2 м. Засыпка и трамбование участка после устройства глиняного замка производится до верхней отметки обваловки резервуара или верхней отметки обваловки грунта при подземном расположении резервуара.

Список использованной литературы

1. ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам.

2. ГОСТ 166-89. Штангенциркули. Технические условия.

3. ГОСТ 17624-87. Бетоны. Ультразвуковой метод определения прочности.

4. ГОСТ 22266-94. Цементы сульфатостойкие. Технические условия.

5. ГОСТ 22690-88. Бетоны. Определение прочности механическими методами неразрушающего контроля.

6. ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики.

7. ГОСТ 427-75. Линейки измерительные металлические. Технические условия.

8. ГОСТ 8.326-89. ГСИ. Метрологическая аттестация средств измерений.

9. СНиП 2.02.01-83. Основания зданий и сооружений.

10. Правила технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95. - М.: СПО ОРГРЭС, 1996.

11. Методические указания по организации и проведению наблюдений за осадками фундаментов и деформациями зданий и сооружений строящихся и эксплуатируемых тепловых электростанций: РД 34.21.322-94. - М.: СПО ОРГРЭС, 1997.

ОГЛАВЛЕНИЕ

|

2. Классификация резервуаров, конструктивные особенности и условия эксплуатации 3.1. Организация работ по обследованию 3.2. Порядок проведения работ по обследованию 3.3. Методы определения прочности бетона и состояния арматуры 3.4. Методы выявления и анализ трещин в конструктивных элементах |

|

|

Причины утечки жидкого топлива из железобетонных резервуаров |

|

|

Журнал визуальных осмотров |

|

|

Требования к производству работ по определению прочности бетона |

|

|

Журнал результатов определения прочности бетона в конструкциях резервуара |

|

|

Перечень и техническая характеристика некоторых приборов для определения прочности бетона |

|

|

Техническая характеристика прибора ИЗС-104 для измерения толщины защитного слоя бетона |

|

|

Примеры методов устранения дефектов железобетонных резервуаров |

|