МИниСТЕРСТво ТОПЛИВА и ЭНЕРГЕТИКИ РОССИЙСКоЙ ФЕДЕРАЦИИ

ФИРМА ПО НАЛАДкЕ, совеРШЕНСТВОВАнИЮ ТЕХНОЛОГИИ и ЭКСПЛУАТАЦИИ ЭЛЕКТРОСТАНЦИЙ И СЕТЕй ОРГРЭС

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КОМПЛЕКСОННОЙ ОБРАБОТКЕ ВОДЫ

БАРАБАННЫХ КОТЛОВ ДАВЛЕНИЕМ 40 - 100 кгс/см2

(3,9 - 9,8 МПа)

РД 34.37.514-91

![]()

ОРГРЭС

Москва 1993

РАЗРАБОТАНО Московским энергетическим институтом (МЭИ) и фирмой ОРГРЭС

ИСПОЛНИТЕЛИ доктор техн. наук Т.Х. МАРГУЛОВА, канд. техн. наук А.Я. ЯЛОВА

УТВЕРЖДЕНО бывшим Главным научно-техническим управлением энергетики и электрификации Минэнерго СССР 30.12.91 г.

Заместитель начальника А.П. БЕРСЕНЕВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО КОМПЛЕКСОННОЙ ОБРАБОТКЕ ВОДЫ БАРАБАННЫХ КОТЛОВ ДАВЛЕНИЕМ 40 - 100 кгс/см2 (3,9 - 9,8 МПа) |

РД 34.37.514-91 |

Срок действия установлен

с 01.05.1993 г.

до 01.05.2000 г.

Настоящие Методические указания регламентируют применение комплексона для коррекционной обработки воды барабанных котлов давлением 40 - 100 кгс/см2 (3,9 - 9,8 МПа), а также для пассивации внутренних поверхностей нагрева котлов давлением 40 кгс/см2 (3,9 МПа) и выше.

Методические указания разработаны на основании и в развитие «Руководящих указаний по трилонной обработке воды барабанных котлов давлением 39 - 110 кгс/см2 (3,9 - 11 МПа)» (М.: СПО Союзтехэнерго, 1981) с использованием последних научных разработок и опыта эксплуатации электростанций, применяющих режим комплексонной обработки.

Методические указания предназначены для эксплуатационного персонала ТЭС, персонала наладочных и проектных организаций.

С выходом настоящих Методических указаний отменяются «Руководящие указания по трилонной обработке воды барабанных котлов давлением 39 - 110 кгс/см2 (3,9 - 11 МПа)» (М.: СПО Союзтехэнерго, 1981).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические указания разработаны в соответствии с:

- «Правилами технической эксплуатации электрических станций и тепловых сетей» (М.: Энергоиздат, 1989);

- «Правилами техники безопасности при эксплуатации технологического оборудования электростанций и тепловых сетей» (М.: Энергоиздат, 1965);

- действующей НТД по организации водно-химического режима паровых котлов.

1.2. Применение комплексонов взамен фосфатирования для коррекционной обработки воды котлов давлением 40 - 100 кгс/см2 (3,9 - 9,8 МПа) наиболее целесообразно, при их работе на жидком и газообразном топливе, для которых характерны местные высокотеплонапряженные зоны поверхностей нагрева.

Для котлов, сжигающих твердое топливо, может применяться как комплексонная обработка, так и фосфатирование.

1.3. Применение комплексона для пассивации поверхностей нагрева рекомендуется для всех типов барабанных котлов давлением выше 40 кгс/см2 (3,9 МПа) независимо от вида топлива и коррекционной обработки (фосфатирование или комплексонная).

1.4. Качество пара, конденсата и питательной воды котлов при применении комплексонной обработки должно соответствовать нормам, предусмотренным ПТЭ.

1.5. Комплексонный водно-химический режим предпочтительнее проводить на чистых поверхностях нагрева, включая водяной экономайзер.

Для котлов высокого давления удельная загрязненность экранных труб не должна превышать 70 г/м2, для котлов среднего давления - 200 г/м2.

При наличии отложений в количестве, превышающем эти значения, перед переходом на комплексонный режим необходимо провести химическую очистку.

Вновь вводимые в эксплуатацию котлы перед организацией комплексонной обработки подвергаются предпусковой химической очистке.

1.6. Пассивация поверхностей нагрева трилоном Б может применяться в качестве заключительной стадии химической очистки котлов, а также перед включением в работу после длительного простоя котлов, эксплуатирующихся при трилонном или фосфатном водном режимах.

1.7. Гидразинно-аммиачная обработка питательной воды при переводе котла в комплексонный режим сохраняется. Ввод сульфита натрия взамен гидразина, нецелесообразен. Режим обработки гидразином и аммиаком следует проводить в соответствии с действующими ПТЭ и НТД.

1.8. На котлах давлением 100 кгс/см2 (9,8 МПа), использующих в качестве добавка обессоленную воду при комплексонной обработке для подщелачивания раствора комплексона вводят едкий натр.

1.9. Для комплексонной обработки воды чаще всего применяется трилон Б - двузамещенная натриевая соль этилендиаминтетрауксусной кислоты.

При отсутствии трилона Б может быть использована собственно этилендиаминтетрауксусная кислота (ЭДТА) или другие ее соли. Растворимость солей ЭДТА значительно выше, чем самой ЭДТА и зависит от степени замещения в кислоте водорода ионом натрия (см. таблицу).

|

Вид комплексона |

Растворимость комплексона (г/кг) при температуре, °С |

Значение рН раствора при t = 20 °С |

||

|

22 |

40 |

80 |

||

|

ЭДТА |

2 |

2 |

5 |

1,0 |

|

Однозамещенная соль ЭДТА |

14 |

14 |

21 |

3,5 |

|

Двузамещенная соль ЭДТА (Трилон Б) |

108 |

137 |

236 |

5,5 |

|

Трехзамещенная соль ЭДТА |

465 |

465 |

465 |

8,0 |

|

Четырехзамещенная соль ЭДТА |

600 |

590 |

610 |

10,0 |

1.10. Определение малых концентраций ЭДТА и ее солей производится согласно ОСТ 34-70-953.19-91.

2. ХАРАКТЕРИСТИКА СПОСОБОВ КОРРЕКЦИОННОЙ ОБРАБОТКИ ВОДЫ И ПАССИВАЦИИ МЕТАЛЛА КОМПЛЕКСОНОМ

2.1. Сущность коррекционной обработки воды комплексном заключается в его способности образовывать с содержащимися в питательной воде катионами (Са, Мg, Fe, Cu и др.) хорошо растворимые комплексные соединения.

2.2. Образующиеся комплексонаты железа при температурах среды выше 250 °С подвергаются практически полному термическому разложению с образованием твердой фазы, оседающей на поверхностях нагрева.

2.3. Глубина термического разложения комплексонатов зависит от параметров работы котла.

На котлах давлением 40 кгс/см2 (3,9 МПа) большая часть содержащихся в питательной воде примесей выводится в виде растворимых комплексонатов с продувкой.

На котлах давлением 100 кгс/см2 (9,8 МПа) основная часть примесей в результате термолиза комплексонатов остается на поверхностях в виде твердой фазы.

2.4. Состав твердой фазы зависит от катионов, присутствующих в питательной воде. При малой жесткости питательной воды, отвечающей нормам ПТЭ, что может быть обеспечено высокой плотностью охлаждающей системы конденсаторов либо путем обессоливания турбинного конденсата на обессоливающей установке, комплексон взаимодействует преимущественно с соединениями железа.

В процессе термолиза комплексонатов железа в виде твердой фазы образуется магнетит Fe3O4, создающий плотную защитную пленку на поверхностях нагрева и на необогреваемых опускных трубах.

В первую очередь этот процесс протекает на экранных трубах, расположенных в теплонапряженных зонах топки (районе расположения горелок, центральной части боковых экранов и др.).

Температура металла огневой стороны этих труб имеет более высокие значения, чем тыльной стороны. Соответственно температура среды, омывающей внутреннюю поверхность огневой стороны теплонапряженных труб выше, чем у тыльной стороны этих труб, а также менее теплонапряженных труб, расположенных в других зонах топки. Этим объясняется первоочередность термического распада комплексонатов на огневой стороне теплонапряженных труб.

2.5. Присутствие в питательной воде соединений Са и Mg ухудшает свойства защитной пленки, образуемой в результате термолиза комплексонатов. Она перестает быть однородной, включает наряду с магнетитом соединения кальция и магния. Теплопроводность пленки в этом случае является более низкой, чем магнетита.

Образование более плотных равномерно распределенных на поверхностях нагрева слоев магнетита значительно улучшает температурный режим экранов, даже если абсолютное количество окислов железа остается таким же, как при фосфатировании.

Это обусловлено тем, что теплопроводность железооксидного слоя, образующегося при термическом разложении комплексонатов железа, в 3 - 5 раз больше, чем теплопроводность отложений, образуемых при фосфатировании.

2.6. Комплексонная обработка достаточно эффективна для котлов с подпиткой как обессоленной, так и химически очищенной водой. При этом высокие значения рН котловой воды в случае подпитки большим количеством химически очищенной воды не оказывают заметного влияния на эффективность трилонной обработки.

2.7. Свойство комплексонатов железа образовывать в процессе термолиза плотный слой магнетита на поверхностях котельных труб позволяет использовать комплексон для проведения пассивации углеродистой стали.

Образующаяся пленка магнетита повышает коррозионную стойкость углеродистой стали, обеспечивая низкую скорость коррозии как при эксплуатации, так и при простоях котла.

2.7. Пассивация трилоном Б осуществляется в процессе растопки и включает две стадии. Назначение первой стадии - очистка внутренней поверхности котла от загрязнений путем обработки раствором трилона Б при температуре среды 150 - 160 °С с образованием растворимых комплексонатов железа. Вторая стадия - образование защитной пленки магнетита на внутренней поверхности труб в результате термолиза комплексонатов железа, который происходит в процессе дальнейшей растопки котла при температуре среды 250 °C и более.

3. СХЕМА ПРИГОТОВЛЕНИЯ И ДОЗИРОВАНИЯ РАСТВОРА

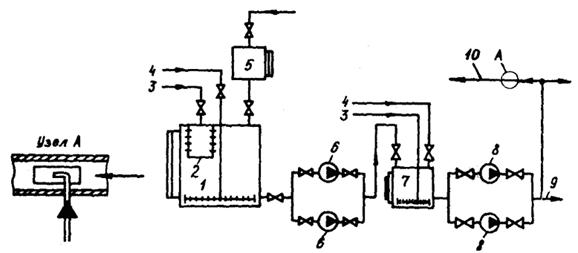

3.1. Схема приготовления и дозирования рабочего раствора комплексона для коррекционной обработки воды приведена на рис. 1.

3.1.1. Схема включает в себя следующие узлы:

- бак для приготовления концентрированного раствора комплексона. Бак должен быть изготовлен из нержавеющей стали марки типа 0Х18Н9Т или из углеродистой стали, защищенной антикоррозионным покрытием. Бак оборудуется водомерным стеклом и расположенной в верхней части сетчатой корзиной для загрузки комплексона. В бак предусматривается подвод обессоленной (химически очищенной) воды, раствора щелочи (NaOH или NH4ОН) и сжатого воздуха для перемешивания приготовляемого раствора;

Рис. 1. Схема приготовления и дозирования раствора комплексона при коррекционной обработке воды:

1 - бак концентрированного раствора; 2 - корзина для загрузки комплексона (трилона Б или ЭДТА); 3 - подача обессоленной воды; 4 - подача сжатого воздуха для перемешивания; 5 - бак-мерник раствора щелочи; 6 - перекачивающие насосы (работающий и резервный); 7 - бак-мерник рабочего раствора; 8 - насосы-дозаторы (рабочий и резервный); 9 - подача раствора в соседние котлы; 10 - подача питательной воды в экономайзер котла

- бак-мерник рабочего раствора щелочи с водомерным стеклом;

- перекачивающие центробежные насосы в антикоррозионном исполнении (рабочий и резервный) из бака концентрированного раствора в баки-мерники;

- плунжерные насосы-дозаторы типа НД для дозирования комплексона из бака-мерника.

3.1.2. Бак для приготовления концентрированного раствора комплексона выполняется общим для всех котлов. Объем его выбирается из расчета запаса раствора на 7 - 10 сут работы.

3.1.3. Для каждого котла предусматривается установка одного бака-мерника и двух насосов-дозаторов. Вместимость бака-мерника должна обеспечивать запас, необходимый для непрерывной подачи рабочего раствора трилона Б в котел в течение одних суток.

3.1.4. Требуемая концентрация рабочего раствора комплексона (мг/кг) в баках-мерниках рассчитывается по формуле

![]()

где С - концентрация комплексона в питательней воде, мг/кг;

D - расход питательной воды, т/ч;

Dп - производительность насосов-дозаторов, т/ч.

3.1.5. Для котла, где в качестве добавка используется обессоленная вода, предусматривается дополнительно бак-мерник щелочи такой же вместимости.

3.1.6. Все трубопроводы подачи раствора трилона Б, обессоленной и химически очищенной воды должны быть выполнены из нержавеющей стали типа 1Х18Н9Т или защищены антикоррозионным покрытием.

3.1.7. Ввод комплексона, а при необходимости, и щелочи, осуществляется в трубопровод питательной воды перед экономайзером.

Для осуществления перемешивания раствора трилона Б с водой и исключения коррозионного воздействия его в месте ввода на металл трубопровода питательной воды раствор вводится с помощью зонда в середину потока на прямом участке трубопровода после сниженного узла питания на расстоянии 10 - 20 м от входного коллектора экономайзера. Учитывая разность температур питательной воды и дозируемых в нее растворов следует предусмотреть теплозащитный кожух в месте врезки в трубопровод питательной воды (см. рис. 1).

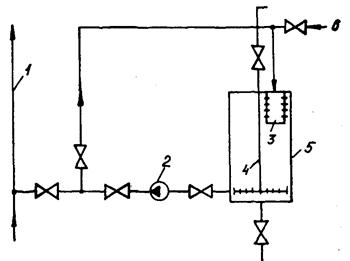

3.2. Для проведения пассивации поверхностей нагрева предусматривается, в зависимости от количества установленных котлов, один - два бака объемом 1 м3, в которых приготавливается рабочий раствор. Перекачивающими насосами раствор передается в линию заполнения котлов (рис. 2).

На электростанциях, применяющих коррекционную обработку питательной воды трилоном Б, для приготовления и подачи рабочего раствора на пассивацию, частично используется оборудование этой установки: бак концентрированного раствора, перекачивающие насосы и др. (см. рис. 1).

Рис. 2. Схема приготовления и дозирования раствора комплексона при пассивации в процессе растопки:

1 - линия заполнения котлов; 2 - насос-дозатор НД; 3 - корзина для загрузки трилона Б; 4 - сжатый воздух для перемешивания раствора; 5 - бак-мерник рабочего раствора; 6 - подача обессоленной воды на растворение комплексона

4. КОРРЕКЦИОННАЯ ОБРАБОТКА ВОДЫ КОМПЛЕКСОНОМ

4.1. Дозирование комплексона в котел производится взамен фосфатирования.

Стр = (186Жпв + 6,7Feпв + 6,3Cuпв)×10-3,

где Жпв - жесткость питательной воды после деаэратора, мкг-экв/кг;

Feпв - концентрация железа в питательной воде после деаэратора, мкг/кг;

Cuпв - концентрация меди в питательной воде после деаэратора, мкг/кг;

Стр - концентрация трилона Б, мг/кг.

Увеличение концентрации комплексона выше расчетной не рекомендуется во избежании усиления коррозии конструкционных материалов, питательного тракта и экономайзера. Для высокого давления расчетная концентрация должна быть уменьшена вдвое.

Для котлов давлением 100 кгс/см2 (9,8 МПа) относительная щелочность котловой воды должна быть не более 50 %.

4.4. Для уменьшения агрессивного воздействия трилона Б на сталь производят подщелачивание концентрированного раствора до рН = 8,8 - 9,0. Концентрация рабочего раствора не должна превышать 15 г/кг.

4.5. Для обеспечения величины рН и относительной щелочности котловой воды (п. 4.3) на котлах, где в качестве добавка используется химочищенная вода, раствор комплексона подщелачивается аммиаком. На котлах с добавком химобессоленной воды или дистиллата испарителей необходимо для подщелачивания использовать едкий натр.

4.6. Для котлов, питаемых конденсатом с добавком химобессоленной воды или дистиллата испарителей, может быть рекомендован режим периодического ввода комплексона при постоянном вводе едкого натра. Продолжительность дозировки комплексона составляет 6 - 8 ч. Возобновление подачи комплексона определяют по исчезновению аминов в котловой воде.

4.7. Гидразинно-аммиачная обработка питательной воды при трилонировании должна обеспечивать выполнение норм ПТЭ по содержанию N2H4, NH3 и pH в питательной воде и паре.

4.8. При переходе на режим трилонирования в первые 3 - 4 недели непрерывная продувка должна быть увеличена до 3,5 - 5 %. При установившемся режиме комплексонной обработки размер непрерывной и периодической продувок поддерживается таким же, как и при фосфатировании и в соответствии с нормами ПТЭ.

4.9. При повышении жесткости питательной воды котлов давлением 40 кгс/см2 (3,9 МПа) увеличивается доза комплексона согласно расчетной формулы (п. 4.2) и размер непрерывной и периодической продувок. При этом при повышении жесткости в 3 раза и более по сравнению с нормами ПТЭ причина должна быть устранена в течение 1 суток, при меньшем увеличении - не позднее чем за 3 суток.

При повышении жесткости питательной воды котлов давлением 100 кгс/см2 (9,8 МПа) увеличивают размер непрерывной и периодической продувок с доведением дозы комплексона до расчетной (п. 4.2).

В случае неустранения повышенной жесткости в указанные сроки, а также в случае увеличения жесткости питательной воды в 10 раз и более дальнейшая работа котлов не допускается.

4.10. Химический контроль за водно-химическим режимом котла при комплексонной обработке ведется в том же объеме, что и при фосфатировании (за исключением определения фосфатов). Дополнительно контролируются: концентрация свободного комплексона в питательной воде за точкой ввода 1 раз в смену, концентрация комплексона в баках концентрированного и рабочего раствора, а также величина рН по мере приготовления растворов.

При попеременной дозировке в питательную воду комплексона и едкого натра контролируют содержание в котловой воде аминов во время дозирования щелочи.

4.11. Контроль за состоянием поверхностей нагрева должен проводиться в соответствии с «Методикой контроля состояния, определения количества и химического состава отложений» (М.: ВТИ, 1987).

В связи с тем, что теплопроводность отложений при комплексонном водном режиме в 2 - 3 раза выше, чем при фосфатировании, допустимое количество отложений на внутренней поверхности экранных труб также возрастает в 2 - 3 раза.

Метод эксплуатационной химической очистки при ее необходимости следует выбирать в соответствии с рекомендациями, приведенными в НТД по эксплуатационным химическим очисткам.

5. ПАССИВАЦИЯ ЭКРАННЫХ ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОВ

5.1. Пассивация трилоном Б поверхностей нагрева котлов совмещается с их растопкой.

5.2. Котел заполняется обессоленной водой или конденсатом через нижние коллекторы экранов и экономайзера. После заполнения котла до растопочного уровня начинают растопку в соответствии с эксплуатационной инструкцией.

5.3. Расчетная концентрация комплексона в воде, заполняющей котел, должна быть равной 300 - 500 мг/кг.

5.4. По достижении давления в котле 5 - 10 кгс/см2 (0,5 - 1,0 МПа) раствор выдерживают при этих параметрах в течение 1,5 - 2,0 ч. Эта выдержка является первым этапом операции пассивации, при которой происходит комплексование железа из отложений с образованием комплексонатов железа в растворе и подготовка поверхности к образованию защитной пленки. В конце выдержки содержание свободного комплексона должно быть не менее 30 мг/кг (в чистом и соленом отсеках).

5.5. В процессе проведения первой стадии пассивации возможно полное расходование трилона Б за короткий период времени. В этом случае осуществляют сброс отработанного раствора через нижние точки и заполнение котла свежим раствором трилон Б для создания концентрации свободного комплексона более 30 мг/кг.

5.6. После завершения первой стадии обработки продолжают растопку котла по эксплуатационной инструкции. При выводе на рабочие параметры при температуре среды более 250 °С происходит термолиз комплексонатов железа с образованием слоя магнетита на поверхности стали.

Этот процесс является второй стадией пассивации.

5.7. В процессе разложения комплексонатов железа, кроме образования магнетита выделяются газообразные продукты (водород, амины и пр.), которые удаляются с паром и пассивируют проточную часть турбины и трубопроводы регенеративной системы.

5.8. Мри проведении первой стадии пассивации осуществляется химический контроль за концентрацией свободного комплексона в питательной и котловой воде, через 20 -30 мин., а также за концентрацией рабочего раствора трилона Б при его приготовлении.

6. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ПРИРОДООХРАННЫЕ МЕРОПРИЯТИЯ ПРИ РАБОТЕ С ЭДТА И ЕЕ СОЛЯМИ

6.1. Работа с ЭДТА и ее натриевыми солями производится в соответствии с требованиями действующих Правил техники безопасности и промсанитарии.

На ЭДТА и ее одно- и двухзамещенные соли распространяются требования по ТБ, предъявляемые при работе с кислотами, на трех- и четырехзамещенные соли - при работе с щелочами.

6.2. Этилендиаминтетрауксусная кислота и ее динатриевая соль (трилон Б) - порошкообразное вещество белого цвета. Растворы трилона Б очень стойкие, не разлагаются при длительном кипячении.

Заметного физиологического воздействия на организм человека комплексоны не оказывают.

6.3. Доставка ЭДТА и трилона Б производится в бумажных мешках с полиэтиленовым вкладышем. Хранятся в закрытом сухом помещении.

6.4. При загрузке реагентов необходимо применять респиратор, рукавицы, защитные очки.

6.5. Сброс рабочих и концентрированных растворов, смыв и опорожнение баков в промышленную канализацию запрещается. Сбросные воды должны направляться на очистные сооружения.

СОДЕРЖАНИЕ