НОРМАТИВНЫЕ

ДОКУМЕНТЫ

ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ И КОТЕЛЬНЫХ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРЕДПУСКОВОЙ

ПАРОВОДОКИСЛОРОДНОЙ

ОЧИСТКЕ И ПАССИВАЦИИ

ВНУТРЕННИХ ПОВЕРХНОСТЕЙ

ЭНЕРГООБОРУДОВАНИЯ

РД 34.37.409-96

Москва 1997

РАЗРАБОТАН Всероссийским дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом (ВТИ)

ИСПОЛНИТЕЛИ Н.Н. Манькина, Б.И. Шмуклер. Л.С. Журавлев, В.И. Гомболевский, А.С. Коньков

УТВЕРЖДЕН Департаментом науки и техники РАО «ЕЭС России» 28 июня 1996 г.

Начальник А.П. Берсенев

Периодичность проверки - 5 лет

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ |

РД 34.37.409-96 Введен впервые |

Срок действия установлен

с 1997-01-01

до 2007-01-01

Настоящий Руководящий документ распространяется на пароводяной тракт котлов. ПВД и паропроводы станционной схемы энергоблоков и устанавливает единые правила проведения пароводокислородной очистки и пассивации (ПВКОиП) оборудования

Основные положения данного документа могут быть использованы также для поблочных котлов, с внесением коррективов, определяемых их параметрами и особенностями конструкции.

Руководящий документ разработан в дополнение к «Правилам технической эксплуатации электрических станций и сетей» РД 34.20.501-95.

Руководящий документ предназначен для эксплуатационного персонала ТЭС, наладочных, проектных и научно-исследовательских организаций, заводов-изготовителей энергетического оборудования.

Основные обозначения и сокращения, принятые в тексте и на рисунках, приведены в приложении А.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Метод парокислородной очистки и пассивации (ПКОиП) пароводяного тракта энергетического оборудования

Главными его достоинствами являются возможность очистки и глубокой пассивации внутренней поверхности труб (при исходных отложениях продуктов коррозии £ 200 г/м2) без использования кислот, т.е. экологическая чистота метода. При этом после ввода в эксплуатацию быстро нормализуется водно-химический режим, температуры труб поверхностей нагрева котла устанавливаются на минимальном уровне и практически исключается стояночная коррозия оборудования. Для осуществления метода необходим подвод пара от постороннего источника с параметрами 4,0 - 6,0 МПа и 250 - 400 °С. Для этой цели необходимо смонтировать соответствующие связи с соседним котлом и отключить последний от турбины. Кроме того, для создания требуемых массовых скоростей пара необходимо тракт котла разделить на отдельные контуры со своими временными трубопроводами подвода и сброса пара. Это обусловливает достаточную трудоемкость подготовительных работ, особенно для энергоблоков 500 и 800 МВт. Следует также отметить, что указанный метод не может использоваться при вводе в эксплуатацию первого котла электростанции.

1.2 Дальнейшие разработки ВТИ позволили исключить перечисленные недостатки ПКОиП. Основная их идея заключается в том, что при дозировке кислорода в воду и поддержании требуемых температур можно получить подобный эффект, что и при парокислородной обработке. С учетом этого можно проводить пароводокислородную обработку (ПВКОиП) труб поверхностей нагрева и паропроводов в процессе растопки котла. При этом экономайзерный и парообразующий тракты котла обрабатываются водой или пароводяной смесью с кислородом, а перегреватель, промперегреватель и паропроводы - кислородом и «собственным» паром, генерируемым при растопке котла. После монтажа котла такая обработка совмещается с продувкой паропроводов блока с использованием необходимых для этого временных сбросных трубопроводов. При ПВКОиП используются штатное оборудование энергоблока и штатные пускосбросные устройства. При необходимости, дополнительно монтируются временные сбросные трубопроводы. Однако их количество несоизмеримо меньше, чем при реализации ПКОиП «сторонним» паром. Последующие испытания подтвердили, что при реализации рекомендуемого режима обработки эффективность метода ПВКОиП не меньше, чем ПКОиП.

1.3 Метод ПВКОиП может использоваться как на прямоточных, так и на барабанных котлах, начиная с первого блока электростанции.

Метод ПВКОиП применяется при загрязненности внутренней поверхности труб пароводяного тракта до 300 г/м2. При предпусковой обработке пароводяного тракта и соблюдении всех режимных рекомендаций и технологии обработки можно ориентироваться на эффективность очистки до 70 %, характеризуемой коэффициентом эффективности (%)

![]() (1)

(1)

где Gи - количество исходных отложений, г/м2;

Gо - количество оставшихся отложений, г/м2.

При количестве исходных отложений больше указанного выше выполняется химическая очистка (промывка или травление) с последующей пароводокислородной пассивацией по данной технологии.

При исходных загрязнениях труб более 200 г/м2, а также при обработке водяного тракта, если невозможно обеспечить скорость воды более 0,5 м/с, рекомендуется для котлов всех типов использование переменного режима обработки с изменением температуры на 80 - 100 °С и переводом среды в состояние пароводяной смеси с сухостью не более 70 %. При проведении пароводокислородной обработки обеспечивается как очистка, так и глубокая пассивация внутренних поверхностей труб.

2 СУЩНОСТЬ МЕТОДА ПАРОВОДОКИСЛОРОДНОЙ ОЧИСТКИ И ПАССИВАЦИИ

2.1 Метод ПВКОиП включает следующие приемы и разработки:

использование собственного пара котла для очистки и пассивации пароперегревательных поверхностей нагрева, а также промпароперегревателя:

применение водоокислительной очистки и пассивации тракта прямоточного котла до встроенной задвижки с поддержанием температуры перед BЗ до 400 °С и дозировкой кислорода на всас ПЭН (авт. свид. № 1540885 от 18.07.88);

применение водоокислительной очистки и пассивации тракта барабанного котла, включая топочные экраны, с поддержанием температуры в экранах ~300 °С и дозированием кислорода в промступень ПЭН и коллектора нижних точек;

обработка питательного тракта с дозированием кислорода в питательную воду при работе на номинальных параметрах для пассивации трубчатки ПВД по водяной стороне;

обработка подогревателей высокого давления по паровой стороне перегретым паром с кислородом.

2.2 Водокислородную очистку и пассивацию внутренних поверхностей котельных труб производят в процессе растопки котла. При этом в питательную воду перед питательным насосом или в промступень насоса после достижения на выходе из парообразующего тракта котла заданной температуры вводят кислород в количестве, обеспечивающем его содержание в воде 1,0 - 1,5 г/кг. При этом в паре концентрация кислорода практически такая же для прямоточного котла.

Образующаяся на внутренней поверхности труб во время такой обработки прочная оксидная пленка препятствует в период пуска и последующей эксплуатации энергоблока коррозии поверхностей оборудования и обогащению питательной воды продуктами коррозии.

При проведении водокислородной обработки контура котла рекомендуется поднять температуру воды за ПВД до 190 - 200 °С. Для этого может быть использован пар от пусковой котельной или собственный пар котла.

2.3 При использовании пароводокислородного метода обработку выполняют на штатном оборудовании. Дополнительно в схему обработки включаются трубы небольшого диаметра (20 мм), подводящие кислород в промступень питательного насоса и к экранам барабанного котла, а также временные сбросные трубопроводы.

2.4 Основным преимуществом метода с использованием собственного пара котла для пароперегревателя является увеличение эффективности очистки и пассивации, что достигается за счет стабильно высоких температур (~400 °С) при огневом обогреве и наличия теплопередачи. Сокращается количество контуров очистки, так как используется собственный контур котла.

2.5 С применением пароводокислородного метода возможна очистка первого на данной электростанции энергоблока. При исходном загрязнении труб до 300 г/м2 можно отказаться от сооружения схемы кислотной очистки для первого энергоблока электростанции и громоздких очистных сооружений, применяемых при кислотных очистках.

2.6 Эффективность обработки и ее длительность зависят от исходных загрязнений внутренних поверхностей оборудования. Поэтому весьма важно обеспечить условия хранения оборудования, оговоренные в заводских инструкциях. Следует, в частности, контролировать наличие предусмотренных инструкциями колпачков и заглушек. Кроме того, гидравлическое испытание котла и паропроводов необходимо проводить непосредственно перед окислительной обработкой при полной готовности схемы и оборудования, используемых при обработке.

2.7 Теоретической основой очистки и пассивации паром и водой, содержащих кислород при температурах 300 - 400 °С, является следующее.

Плотный слой окислов железа, связанный непосредственно с металлом, состоит в значительной степени из оксида железа двухвалентной формы FeO, который термодинамически неустойчив и стремится перейти в более стабильную и устойчивую форму магнетита Fе3O4 или магемита Fе2O3. Изменение фазового состава и структуры отложений происходит по реакциям:

4FeO + O2 (t)→ 2Fе2O3; (2)

6FeO + О2 (t)→ 2Fе3O4. (3)

В момент изменения фазового состава прочность структуры отложений нарушается и при высоких скоростях перегретого пара 20 - 80 м/с происходит механическое удаление отложений. На очищенной поверхности металла при высоких температурах в присутствии окислителя создастся прочная защитная пленка магнетита

3Fe + 2O2 (t)→ Fe3O4, (4)

и дополнительной специальной пассивации очищенной поверхности не требуется.

Образованная оксидная пленка препятствует в период пуска и последующей эксплуатации коррозии поверхностей оборудования и обогащению питательной воды соединениями железа. Обеспечивается защита оборудования от коррозии во время останова, т.е. его консервация. Образованный магемит обладает такими же защитными свойствами, как и магнетит.

Методики определения концентрации кислорода и защитных свойств оксидных пленок приведены в приложениях Б, В.

2.8 Основными этапами окислительной очистки и пассивации блока являются:

поочередные скоростные отмывки химочищенной или обессоленной водой трактов котлов до пароперегревателей;

водокислородная очистка и пассивация ПВД, водяных экономайзеров и экранов котлов;

парокислородная обработка перегревательных трактов котлов и паропроводов (собственным паром).

2.9 На основании проведенного ВТИ стендового исследования влияния различных факторов на эффективность ПВКОиП установлено, что для выбора режима может быть использован усредненный условный коэффициент (А), характеризующий количество кислорода, прошедшего за время обработки через сечение трубы, т/м2,

где D - расход среды через трубку, т/ч;

с - концентрация кислорода, кг/т;

τ - длительность обработки, ч;

F - внутреннее сечение трубы, м2.

В действительности влияние этих факторов различно. Возможно влияние и других факторов, например начальной загрязненности внутренней поверхности труб, параметров среды, стабильности или колебания режимных факторов пароводокислородной обработки. Помимо этого, для ряда факторов имеются граничные условия, выше и ниже которых осуществление пароводокислородной обработки недопустимо или нецелесообразно.

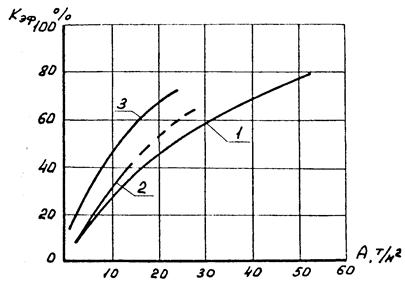

Усредненная зависимость Кэф от А при обработке различными средами представлена на рисунке 1.

В зависимости от количества исходных отложений определяется Кэф и по рисунку 1, с учетом среды, проходящей через трубу (пар, вода), определяется требуемый коэффициент (А). Далее по формуле (5), с учетом конструктивных и возможных режимных условий, определяется длительность обработки, либо при заданной длительности - другие параметры, входящие в формулу.

Усредненный условный коэффициент (А) имеет ряд ограничений:

при использовании формулы (5) следует исходить из концентрации кислорода в среде не менее 1 кг/т;

Рисунок 1 - зависимость Кэф oт критерия «А» при обработке:

1 - водой; 2 - паром; 3 - переменным режимом работы

при обработке водой скорость ее в трубе должна быть порядка 1 м/с;

при скорости воды менее 0,5 м/с можно периодически использовать переменные режимы обработки с изменением температуры среды. До снижения температуры воды она должна быть не ниже 250 °С, а на стадии пассивации тракта целесообразно ее повышение за экономайзером до ~300 °С;

при обработке паром его массовая скорость в трубе должна быть не ниже 800 кг/(м2 · с) или путем соответствующего снижения давления динамический напор пара должен составлять не менее 0,1 МПа; температура пара должна находиться в пределах 300 - 450 °С;

средняя длительность обработки 10 ч, а суммарный расход воды - не менее 4-часовой номинальной производительности котла.

Как следует из исследований и внедрения метода при соблюдении режима, разработанного для обеспечения очистки тракта, одновременно обеспечивается образование на внутренней поверхности трубы оксидной пленки, имеющей высшую категорию коррозионной стойкости.

В тех случаях, когда очистка внутренних поверхностей труб не требуется и необходима лишь их пассивация, допустимое значение коэффициента (А) (формула 5) может приниматься на меньшем уровне, чем по рисунку 1.

2.10 Пароводокислородная обработка проведена на прямоточных котлах 200, 300, 500, 800 МВт и на барабанных котлах разных типов, всего более 100 энергоблоков и отдельных котлов.

В условиях стендовых исследований, а также на реальных котлах были сопоставлены условия очистки и пассивации по технологии ВТИ и ЭНИНа.

Концентрация кислорода отличается на порядок, т.е. по нашей технологии (ВТИ) - это 1000 мг/кг, а по технологии ЭНИНа не более 100 мг/кг, температура среды по технологии ВТИ - до 400 °С, а по технологии ЭНИНа - 200 °С. Схемы ввода кислорода также отличаются: у ВТИ - на всас или в промступень питательного насоса и нижние точки барабанных котлов и конденсатные насосы по технологии ЭНИНа. На всасе конденсатных насосов низкое давление и не может быть обеспечена нужная концентрация кислорода вследствие малой его растворимости при этих условиях.

Температура среды 200 °С не обеспечивает надежной пассивации металла труб, поэтому оксидная пленка, получаемая по технологии ЭНИНа, имеет коррозионную стойкость не более 1 мин, а по технологии ВТИ - 5 мин и более, до двух часов наблюдения.

Очистка труб по технологии ЭНИНа вообще не происходит, а по технологии ВТИ степень очистки составляет 50 - 70 %.

3 СХЕМЫ ЭНЕРГОБЛОКОВ ДЛЯ ПРОВЕДЕНИЯ ПВКОиП

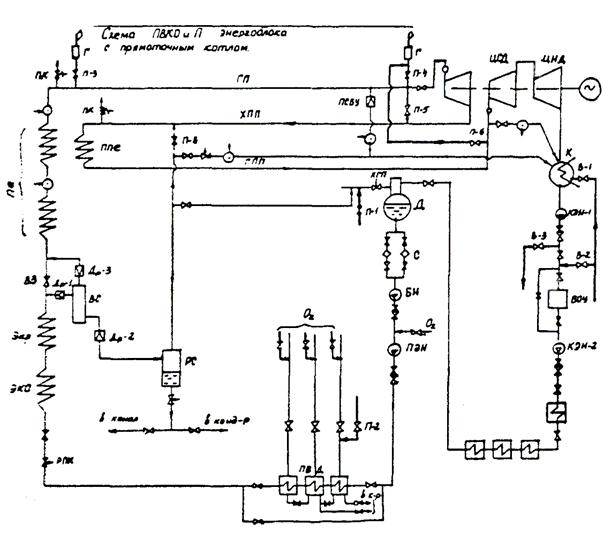

3.1 Схема энергоблока с прямоточным котлом (рисунок 2)

3.1.1 Для возможности полного размыкания цикла при обработке предусматриваются трубопроводы сброса воды с нагнетания конденсатных насосов в циркводовод (через В-3) и подпитки перед БОУ (через В-2).

3.1.2 Для подогрева питательной воды, обеспечивающего окислительную обработку водяного тракта ПВД, экономайзера и тракта до ВЗ котла, необходим подвод стороннего пара в деаэратор (через П-l) и ПВД. Сечение трубопроводов подвода пара к деаэратору и ПВД должно быть принято исходя из обеспечения температуры воды за ПВД 190 - 200 °С.

3.1.3 Для обработки тракта до ВЗ котла изменений в штатной схеме этого тракта не требуется.

3.1.4 Для обработки перегревательного тракта за ВЗ «собственным» паром необходимо создание массовых скоростей в трубах порядка 800 кг/м2 · с. При растопке котла с выходом на паропроизводительность ~30 % номинальной достижение таких массовых скоростей, как правило, невозможно. С учетом этого используется тот принцип, что и при предпусковой продувке паропроводов - снижение давления до значения, при котором динамический напор потока пара не ниже 0,1 МПа. Обычно при вводе блока в эксплуатацию к паропроводу вблизи турбины присоединяется временный сбросной паропровод в атмосферу, причем его сечение рассчитывается исходя из достижения требуемого динамического напора в основном паропроводе. Однако при этом, с учетом гидравлического сопротивления паропровода и перегревателя, требуемый динамический напор в перегревателе, особенно в его первой ступени за ВЗ, не обеспечивается. Для этого необходимо дополнительно к сбросному трубопроводу в атмосферу с задвижкой П-4 предусматривать непосредственно за котлом сброс с задвижкой П-3. Количество и сечения этих сбросов выбираются с учетом числа потоков в котле, ниток паропроводов и схемы энергоблока (моноблок, дубль-блок) на основе вариантных гидравлических расчетов всей системы от первой перегревательной поверхности за ВЗ до сбросного трубопровода в атмосферу перед турбиной.

3.1.5 Для обработки промперегревателя котла выполняются временные трубопроводы с задвижками П-5 и П-6. Первый из них предусматривается для перепуска «собственного» пара из ГП в ХПП; второй - для сброса пара в атмосферу из паропровода перед ЦСД турбины. С учетом относительно небольшого гидравлического сопротивления ГПП и ППЕ дополнительный сброс в атмосферу из паропровода непосредственно за ППЕ не требуется.

Рисунок 2 - Схема ПВКОиП энергоблока с прямоточным котлом

Вместе с тем, учитывая низкие скорости пара в ППЕ при 30 %-ном расходе пара, требуемый динамический напор не обеспечивается. Поэтому необходимо разделение ППЕ на отдельные потоки (путем установки временных задвижек, заглушек байпасных клапанов и т.п.) с обеспечением их поочередной продувки полным растопочным расходом пара. Выбор количества и сечения временных сбросных трубопроводов и других элементов схемы также производится на основе гидравлических расчетов.

При двухбайпасной пусковой схеме временную перемычку с задвижкой П-5 можно не выполнять, установив временную задвижку П-5 вместо клапана БРОУ-1. Аналогичное решение может быть также принято в схеме, содержащей пускосбросное устройство собственных нужд (блоки 500 - 800 МВт).

3.1.6 Водяные временные трубопроводы должны быть выполнены на максимальное давление, развиваемое питательным насосом. Временные трубопроводы подвода пара к деаэратору и ПВД должны быть выполнены на максимальное давление «стороннего» пара. Временные трубопроводы и задвижки П-3 - П-6 должны быть выполнены на параметры пара ру = 6,4 МПа, t = 450 °С. На выхлопных трубопроводах в атмосферу, при наличии вблизи от электростанции жилых строений, должны быть установлены шумоглушители (Г). Их конструкция рассмотрена в приложении В и на рисунке Г.1.

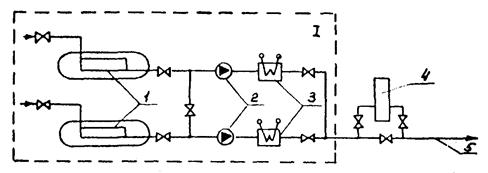

I - Источник кислорода: газификационная стационарная или передвижная установка или азото-кислородная станция (АКС); 1 - емкость хранения жидкого кислорода; 2 - плунжерные насосы-дозаторы, 3 - электронагреватель; 4 - демпферный кислородный баллон для газообразного кислорода; 5 - подача кислорода на обрабатываемый объект

Рисунок 3 - Принципиальная схема подачи кислорода для проведения ПВКОиП блока

3.1.7 В схеме должны быть предусмотрены трубопроводы подвода кислорода в питательную воду и в паропроводы отборов пара из турбины на ПВД. Для обеспечения требуемой растворимости кислорода в воде его подвод должен осуществляться в зону давлений не ниже 1,5 МПа (на нагнетание бустерных насосов, в промступень основного питательного насоса и т.п.). Как следует из испытаний, при рекомендуемой концентрации кислорода в питательной воде (~1 г/кг) ее снижение в котле незначительно и в паре на выходе из котла сохраняется практически та же концентрация. Во встроенном сепараторе котла при образовании пароводяной смеси большая часть кислорода переходит в пар и отводится в перегреватель и последующий тракт.

3.1.8 Источником кислорода может быть стационарная реципиентная установка с газообразным кислородом, а также стационарная или передвижная установка с жидким кислородом. Подводы кислорода должны быть выполнены стальными трубами, рассчитанными на максимальное давление источника кислорода. Принципиальная схема подачи кислорода на блок приведена на рисунке 3.

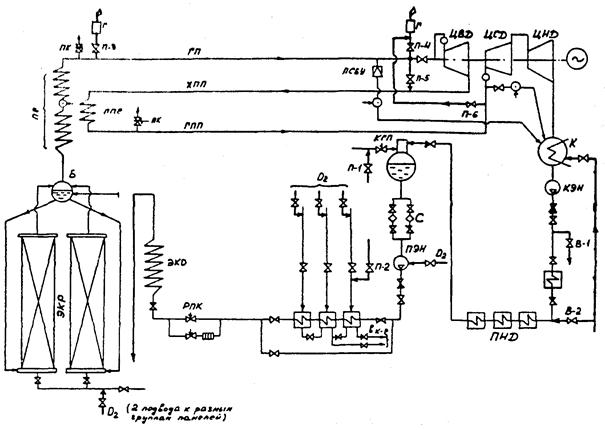

3.2. Схема энергоблока с барабанным котлом (рисунок 4)

3.2.1 Временные водяные и паровые трубопроводы предусматриваются такие же, как в схеме с прямоточным котлом, добавляется лишь трубопровод сброса воды после экономайзера, предназначенный для исключения заброса в барабан грата при скоростной водной промывке. При этом участок трубопровода между экономайзером и барабаном не монтируется и вместо него устанавливается сбросной трубопровод. Для обеспечения эффективной водной промывки экранов котла необходимо в барабане, в очки опускных труб установить временные заглушки (пробки). Кроме того, при выборе места подпитки цикла, при наличии стальных охладителей эжекторов, следует учитывать необходимость пропуска конденсата через них при всех режимах, что позволит сохранить вакуум в конденсаторе.

Целесообразно также в случаях, когда это возможно, увеличить сечение сбросных линий из нижних коллекторов экранов с целью обеспечения проведения предпусковых скоростных водных промывок секций экранов.

3.2.2 Дополнительно к подводу кислорода в промступень питательного насоса предусматриваются подводы кислорода к нижним коллекторам экранов. Подвод кислорода может выполняться также в систему слива воды из нижних точек экранов. При этом подвод кислорода следует предусматривать исходя из обеспечения возможности продувки одной части экранов при окислительной обработке другой части.

Рисунок 4 - Схема ПВКОиП энергоблока с барабанным котлом

4 ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

В состав подготовительных работ входят:

вырезка образцов труб из поверхностей нагрева и определение количества и состава исходных отложений на внутренней поверхности;

проведение расчетов и разработка схемы ПВКОиП с учетом конкретных характеристик оборудования и местных условий;

разработка рабочей программы ПВКОиП;

монтаж временных элементов схемы;

монтаж линии подвода кислорода к энергоблоку (котлу, ПВД, питательному насосу);

монтаж, проверка и наладка работы пробоотборных точек (по согласованию с организацией, проводящей обработку);

обеспечение запаса обессоленной воды;

обеспечение необходимого количества кислорода;

подготовка химлаборатории для проведения анализов;

обеспечение работы водоподготовительной установки (ВПУ) на полную производительность;

обеспечение возможности включения в работу БОУ;

при необходимости, монтаж шумоглушителя на выхлопе пара в атмосферу;

водная промывка конденсатными насосами тракта низкого давления с дренированием деаэратора при работе питательного насоса на рециркуляцию (до прекращения забивания сеток на всасе ПЭН);

очистка конденсатора и деаэратора от загрязнений;

настройка предохранительных клапанов, предотвращающих недопустимое повышение давления во всех (в том числе временных) элементах схемы;

выполнение мероприятий по технике безопасности.

5 ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРИ ПРОВЕДЕНИИ ПРЕДПУСКОВОЙ ПВКОиП

5.1 Блок с прямоточным котлом

Пароводокислородная очистка и пассивация (ПВКОиП) проводятся по штатной схеме котла при его растопке (при 30 %-ной нагрузке).

Осуществляется водокислородная обработка (см. схему на рисунке 2) внутренних поверхностей ПВД (по водяной стороне), водяного экономайзера, НРЧ, ВРЧ, СРЧ до встроенной задвижки (ВЗ) и парокислородная обработка внутренних поверхностей пароперегревателей (ШПП, КПП) собственным паром с концентрацией кислорода 1,0 г/кг.

ПВКОиП выполняется при отключенной турбине со сбросом пара в атмосферу или конденсатор.

5.1.1 Первый этап - скоростная водная промывка ПВД, питательного трубопровода и тракта котла до ВЗ, со сбросом воды из ВС в PC, a из последнего в канал. Подпитка блока осуществляется в конденсатор (через В-1) и далее КЭН-1 и КЭН-2 в деаэратор. Промывка ведется штатными насосами с расходом воды не менее номинального, с пропуском ее сначала через один поток тракта до ВЗ, до срабатывания воды в деаэраторе или [при бездеаэраторной схеме (БДС)] в конденсаторе. После повторного накопления воды производится скоростная промывка второго потока тракта до ВЗ. Промывки повторяются 2 - 3 раза до осветления сбросной воды

5.1.2 Второй этап - «горячая» отмывка тракта котла до ВЗ. Производится в соответствии с эксплуатационной инструкцией. После розжига горелок расход топлива устанавливается исходя из повышения температуры среды перед ВЗ до 180 - 220 °С. Промывка производится до стабилизации анализов сбросной среды и содержания железа не более 500 мкг/л.

5.1.3 Третий этап - пароводокислородная очистка котла и паропроводов.

При температуре воды перед ВЗ до 250 °С начинают дозировку кислорода, доводя его концентрацию до 1 ÷ 1,5 г/кг.

Дополнительно к подводу пара в деаэратор (через П-1) подводится пар в ПВД (через П-2), исходя из повышения температуры питательной воды до 190 - 200 °С, что необходимо для обработки водяного тракта ПВД экономайзера и экранов нижней радиационной части котла. Расход питательной воды устанавливается, исходя из ее скорости в трубах 1 м/с (но не менее 0,5 м/с).

Расход топлива повышается исходя из повышения температуры среды перед ВЗ до 310 - 320 °С. На котлах, не допускающих проведение растопки при скользящем давлении в топочных экранах, клапаном Др-1 давление в тракте перед ВЗ поддерживается на уровне, близком к рабочему. Вода из ВС сбрасывается в PC и оттуда пар подводится в деаэратор, а вода сбрасывается в канал. Пар из ВС поступает в перегреватель и далее через ГП и перемычку с П-5 - в ХПП, а из ГПП - по штатной схеме в конденсатор. Далее цикл размыкается через В-3 и подпитывается через В-2. Дозируется кислород в питательную воду с концентрацией 1,0 - 1,5 г/кг. Впрысками в перегреватель и промперегреватель температуры пара поддерживаются в пределах 300 - 400 °С. Режим выдерживается до стабилизации анализов в сбросной среде.

5.1.4 Четвертый этап - переменный режим - выполняется лишь в ряде случаев. Очистку ведут с переменными температурами среды. Этот этап может выполняться также и при исходных условиях, указанных в п. 1. Температуру снижают на 80 - 100 °С. После прекращения интенсификации выноса железа восстанавливается исходный режим. Возмущения режима повторяются 2 - 3 paза до стабилизации химических показателей в сбросной среде и снижения содержания железа до 300 мкг/кг.

5.1.5 Увеличением расхода топлива температура перед ВЗ повышается до 340 - 350 °С и клапан Др-2 на сбросе среды из ВС полностью закрывается. При этом вся пароводяная смесь из ВС направляется в перегреватель и промперегреватель. Потоки последнего обрабатываются поочередно путем переключения соответствующей арматуры.

5.1.6 Для интенсификации очистки всего тракта в некоторых случаях во (можно снижение расхода топлива до 5 - 7 % номинального и увеличение расхода питательной воды до 40 - 50 % номинального. Одновременно открывается клапан на подводе среды к ВС и ВЗ. Для увеличения глубины снижения давления следует открыть П-3. В результате использования аккумулированного тепла при снижении давления тракт до ВЗ обрабатывается пароводяной смесью. По истечении 15 - 20 мин восстанавливается исходный режим. Весь цикл переменных режимов может повторяться в зависимости от выноса железа в сбросной среде. Суммарная длительность очистки всего тракта котла, в зависимости от исходного количества отложений, должна составлять порядка 10 ч (без учета длительности переменных режимов).

5.1.7 Пятый этап - пароводокислородная пассивация тракта и скоростная паровая продувка перегревателя, ГП, промперегревателя и ГПП.

Расход топлива увеличивается исходя из повышения температуры перед ВЗ до 380 - 390 °С. Клапанами Др-2 и впрысков температуры пара в трактах перегревателя и промперегревателя устанавливаются в пределах 350 - 400 °С. Для максимального снижения давления в перегревателе открываются все временные сбросные трубопроводы, штатные сбросные устройства, предохранительные клапаны свежего пара. После выдержки режима в течение 1 - 2 ч, для продувки ГП закрываются предохранительные клапаны за котлом и задвижка П-3 на временных выхлопных трубопроводах. После выдержки в течение 15 - 20 мин закрываются задвижка П-4 на временном трубопроводе в конце ГП и штатные сбросные устройства. При этом весь пар направляется в промперегреватель. Открываются предохранительные клапаны ГПП (при их наличии) и задвижка П-6 на временном трубопроводе сброса из ГПП в атмосферу (сбросы в конденсатор открыты в течение всего периода обработки). Потоки промперегревателя, путем переключения соответствующей арматуры, продуваются поочередно (каждый в течение не менее одного часа). В заключительный период для продувки ГПП при номинальном давлении полным расходом закрываются предохранительные клапаны ГПП и пар пропускается одновременно через все потоки промперегревателя (в течение - 30 мин).

Во время растопок котла должен быть строгий контроль за давлением пара, предельное значение которого не должно быть выше допускаемого временными элементами схемы. В случае его превышения необходимо немедленно гасить топку и отключать питательный насос.

В процессе всего периода обработки отбираются пробы каждые 30 мин и определяются содержание в них железа, кремниевой кислоты и жесткость. Кислород определяют при наладке дозировки каждые 10 - 15 мин, а затем - каждые 30 мин. Содержание железа по окончании обработки должно быть менее 50 мкг/кг.

После останова блока демонтируются временные сбросные трубопроводы, монтируется штатная схема и вырезаются образцы труб для сопоставления с исходными образцами. Перед растопкой котла производится скоростная водная промывка тракта до ВЗ в соответствии с п. 5.1.1. Затем выполняются заключительные операции в соответствии с п. 5.3.

5.2 Особенности технологии при предпусковой обработке барабанного котла

Основные особенности определяются наличием барабана и естественной циркуляцией среды в экранах котла.

Пароводокислородная очистка и пассивация (ПВКОиП) проводятся по штатной схеме котла при его растопке при 30 %-ной нагрузке.

Водокислородной обработке подвергаются экранные поверхности котла, трубчатки ПВД с внутренней стороны, водяной экономайзер. Пароперегреватель очищается и пассивируется собственным паром с кислородом. Концентрация кислорода поддерживается на уровне 1 ÷ 5 г/кг.

ПВКОиП выполняется при отключенной турбине со сбросом пара в атмосферу. Если в схеме котла имеется промпароперегреватель, он также подвергается пассивации с выхлопом пара в атмосферу или в конденсатор. При необходимости при сбросе пара в атмосферу устанавливается шумоглушитель.

Для обработки внутренних поверхностей ПВД и экономайзера кислород вводят в промежуточную ступень питательного насоса. Для обработки экранных поверхностей кислород вводится в общие коллекторы нижних точек или в нижние коллекторы панелей экранов. Одновременно с обработкой экономайзера и экранных поверхностей происходит кислородная обработка пароперегревателя.

5.2.1 Для исключения сброса грата в барабан промывка питательного тракта и экономайзера производится максимальным расходом с размыканием контура перед барабаном, аналогично изложенному в п. 5.1.1.

После монтажа штатного трубопровода между экономайзером и барабаном и демонтажа временного сбросного трубопровода производится скоростная промывка экранов. При этом весь котел, включая барабан и перегреватель, заполняется водой. Поочередно открываются дренажи секций экранов и устанавливается максимальный расход, допускаемый сливной системой. При этом расходе каждая секция промывается до осветления сбросной воды, но не менее 10 - 15 мин, а затем демонтируются заглушки из опускных труб барабана.

5.2.2 Для пароводокислородной очистки экранов котла необходимо повышение температуры среды не менее, чем до 250 °С. Подводится пар в деаэратор и ПВД (через П-1 и П-2) и устанавливается расход питательной воды в котел, исходя из поддержания уровня при полностью открытом аварийном сливе из барабана. При растопке котла временные сбросы сначала закрыты и используется штатное пускосбросное устройство (БРОУ, РОУ). Устанавливается расход топлива, исходя из повышения давления в котле до 7 ÷ 10 МПа, после чего производят дозирование кислорода 1 г/кг в питательную воду в течение 5 ÷ 10 ч. После стабилизации показателей по железу в питательной и котловой водах кислород дозируется сначала в одну половину экранов, а вторая - продувается. По истечении 7 ÷ 10 ч (в зависимости от количества исходных отложений) кислород дозируется во вторую половину экранов, а первая - продувается. Концентрацию кислорода в паре при этом поддерживают порядка 5 г/кг.

Фосфатирование и гидразинно-аммиачное дозирование не производятся. Непрерывная продувка из барабана открывается полностью, а продувка из нижних точек экранов производится каждые 30 мин до снижения содержания железа в котловой воде до 500 мкг/кг.

5.2.3 Параллельно с обработкой экранов обрабатывается перегреватель. При исходном количестве отложений в трубах перегревателя более 200 г/м2 в некоторых случаях может производиться его обработка с использованием переменного режима, со снижением его температуры на 80 - 100 °С и понижением давления.

Повышают температуру в тракте на 80 - 100 °С, но не выше чем до 400 °С. Циклы изменения температур повторяются до прекращения интенсификации выноса окислов железа. После этого открывается арматура на перемычке из ГП в промперегреватель, прикрывается штатное пускосбросное устройство и производится обработка промперегревателя аналогично изложенному для прямоточного котла.

5.2.4 На заключительной стадии первой растопки котла производится пассивация и скоростная паровая продувка всех элементов тракта перегревателя и промперегревателя. При этом открываются все временные сбросные трубопроводы и предохранительные клапаны котла.

Расход топлива увеличивается, исходя из достижения паропроизводительности котла не менее 30 % номинальной. Температуры пара в трактах перегревателя и промперегревателя поддерживаются в пределах 350 - 400 °С. По истечении выдержек времени, указанных для прямоточного котла, последовательно закрываются сначала ПК и временный сброс в атмосферу за котлом (П-3), а затем сброс в атмосферу перед ЦВД турбины (П-4), ПК за промперегревателем (при их наличии) со сбросом всего пара из ГПП через П-6 и по штатным элементам.

5.2.5 После останова котла и демонтажа временных элементов схемы, кроме подвода стороннего пара для подогрева питательной воды и подводов кислорода, снова производится растопка котла, целью которой является завершение пассивации экранной системы и экономайзера. Для этого необходимо повышение температуры среды в экранах до 340 - 350 °С, что достигается повышением давления в котле до 14,0 - 15,0 МПа и паропроизводительности до ~30 % номинальной. При этом экономайзер котла также выходит на повышенный температурный уровень, что улучшает его пассивацию. Дозировка кислорода производится сначала во все нижние точки котла, исходя из концентрации в паре за барабаном 5 г/кг. Затем кислород дополнительно дозируется в питательную воду исходя из концентрации в воде 1 г/кг, параллельно дополнительно пассивируются перегреватель и промперегреватель в соответствии с изложенным выше. Температуры пара поддерживаются в пределах 300 - 450 °С. Режим выдерживается в течение 2 ч, после чего можно приступить к пуску турбины.

5.3 Заключительные мероприятия

5.3.1 При нагрузке энергоблока, близкой к номинальной, и повышении температуры питательной воды до расчетной целесообразно в течение 1 ч дозировать кислород на всас или промступень питательного насоса с концентрацией не менее 0,5 г/кг, что позволит продолжить пассивацию водяного тракта ПВД и завершить пассивацию экономайзера. Параллельно для пассивации трубной системы ПВД со стороны парового пространства следует дозировать кислород в соответствующие паропроводы отборов турбины.

При первом же останове блока с барабанным котлом должны быть вырезаны образцы труб для сопоставления с исходными контрольными образцами.

5.3.2 Качество пароводокислородной обработки оценивают по количеству оставшихся в них отложений, коррозионной стойкости образовавшихся оксидных пленок и по показателям водно-химического режима после ввода блока в эксплуатацию.

5.3.3 В эксплуатационных условиях для исключения накопления в котле большого количества окислов железа целесообразно периодически, с интервалом 0,5 - 1 год (в зависимости от местных условий), проводить пароводокислородную обработку блока по штатной схеме.

6 ТРЕБОВАНИЯ К ТЕХНИКЕ БЕЗОПАСНОСТИ

6.1 Организация работ по технике безопасности при проведении предпусковых операций, обязанности, ответственность административно-технического персонала за технику безопасности и производственную санитарию определены «Правилами организации работы с персоналом на предприятиях и в учреждениях энергетического производства» (М.: ОРГРЭС, 1994), «Строительными нормами и правилами техники безопасности в строительстве» (СНиП III-4-80, ч. 3. - М.: Стройиздат, 1983), «Правилами устройства и безопасности эксплуатации паровых и водогрейных котлов» (М.: ПИО, 1996), «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» (М.: НПО ОБТ, 1993), «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды» (М.: НПО ОБТ, 1994), «Правилами эксплуатации электроустановок потребителей» (М.: Энергоатомиздат, 1992), «Правилами техники безопасности и промышленной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов» (М.: Машиностроение, 1967), «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (М.: Энергоатомиздат, 1985), «СНиП по ограничению шума на территориях и в помещениях производственных предприятий» (М.: Министерство здравоохранения СССР, 1970), «Правилами безопасности в газовом хозяйстве» (М.: НПО ОБТ, 1992).

6.2 Персонал, непосредственно участвующий в пароводокислородной обработке, должен знать меры по оказанию первой помощи, а также должен быть обеспечен необходимыми спецодеждой, спецобувью и индивидуальными средствами защиты. Монтажный, наладочный и эксплуатационный персонал, принимающий участие в обработке, должен пройти инструктаж по технике безопасности с записью в специальном журнале. Все ремонтные и монтажные работы на обрабатываемом оборудовании должны проводиться по наряду-допуску.

6.3 Оборудование, лестницы, площадки продувочной схемы очищают от посторонних предметов и освещают.

6.4 Все горячие части оборудования, трубопроводы, баки и другие элементы, прикосновение к которым может вызвать ожоги, должны иметь тепловую изоляцию.

6.5 Места отбора проб должны быть доступны, безопасны и хорошо освещены. Отбор охлажденных труб для анализов производится из исправных пробоотборников после их проверки.

6.6 Заземление электродвигателей выполняют специалисты-электрики. Работа с незаземленными или неправильно заземленными электродвигателями запрещена.

6.7 Переключение и обслуживание арматуры со случайных подставок без устройства прочных подмостей с ограждениями запрещена.

6.8 Ремонтные работы, а также осмотр барабанов, деаэраторов, коллекторов и прочего оборудования, подвергшегося очистке, производят только после тщательной принудительной вентиляции и проведения анализов на отсутствие загазованности.

6.9 На обрабатываемом оборудовании и в других опасных местах должны быть вывешены предупреждающие плакаты: «Осторожно - проводится пароводокислородная обработка», «Осторожно - газ», «Огонь не применять», «Проход закрыт», «Опасная зона», «Не курить, взрывоопасно».

6.10 В местах повышенной опасности должны быть вывешены предупреждающие плакаты: «Не курить, взрывоопасно». Огневые работы на этих местах производятся только по наряду-допуску.

У кислородной рампы или на кислородной станции необходимо иметь средства пожаротушения.

6.11 Места образования свищей оградить плакатами: «Опасная зона», «Проход запрещен».

6.12 В зоне обрабатываемого оборудования размешают противопожарные средства, огнетушители, ящики с песком, ведра, багры, лопаты, шланги.

6.13 Лиц, не участвующих в обработке, из зоны работ удаляют.

6.14 Для контроля за состоянием схемы и технологией обработки дежурная смена ведет в оперативном журнале учет случаев брака в работе и дефектов.

6.15 При монтаже кислородопроводов трубы всех газопроводов соединяют сваркой, фланцевые и резьбовые соединения допускаются только в местах присоединения к кислородному оборудованию, арматуре, средствам измерения и для устройства монтажных соединений в неудобных для сварки местах

Сварку труб газопроводов и контроль сварных соединений производят в соответствии с требованиями СНиП III-Г.9-76.

Приборы и кислородопроводы с арматурой от места хранения кислорода до подключения их к электрооборудованию обезжиривают по «Инструкции по обезжириванию кислородных устройств» (М.: Информэнерго, 1979). Допускается производить обезжиривание труб путем нагрева их перегретым паром от схемы очистки и выдержки при температуре 300 °С в течение 2 ч.

Арматуру общего назначения, которую применяют на кислородопроводах среднего и низкого давления, перед установкой подвергают предварительной проверке и обезжиривают; прокладки в ней заменяют на прокладки из фибры, а сальниковые уплотнения на уплотнения из прокаленного при 300 °С шнурового асбеста, пропитанного графитом марки ГР-А, или фторопласта Т-4.

После монтажа кислородопроводы подвергают гидравлическому испытанию на давление 1,25рра6 и продувают кислородом, причем объем продуваемого кислорода должен превышать вместимость трубопровода не менее чем в 3 раза.

Эксплуатацию смонтированных и испытанных кислородопроводов допускают только после приемки их комиссией.

6.16 Кислород хранят в передвижных или стационарных реципиентных установках, либо в виде жидкого кислорода в специальных емкостях.

6.17 В резьбовых соединениях кислородопроводов запрещается подмотка льна, пеньки или концов, а также промазка суриком и другими материалами, содержащими жиры.

6.18 Фибровые прокладки должны иметь гладкую обезжиренную поверхность, их хранят завернутыми в плотную бумагу.

6.19 Запрещается вместо фибровых прокладок использовать прокладки из других материалов (кожи, паронита, алюминия, меди и др.).

6.20 На руках, спецодежде и инструменте обслуживающего персонала не должно быть следов масла.

6.21 Масло не должно попадать на вентили, прокладки и другие части кислородопроводов.

6.22 Запрещается применять кислород для очистки одежды, обдувки изделий и приспособлений, а также для обогащения воздуха рабочих помещений.

6.23 При осмотрах кислородопроводов и арматуры допускают применять только переносные электрические светильники в герметичной арматуре при напряжении 12 В или ручные аккумуляторные фонари во взрывобезопасном исполнении.

6.24 Курение и зажигание огня около реципиентной установки или другого источника кислорода запрещено, о чем на видных местах должны быть вывешены предупреждающие плакаты.

Для курения отводят изолированное место по согласованию с органами пожарного надзора.

6.25 Отогрев замерзших кислородопроводов производят только паром или горячей водой. Применение открытого огня и электрического подогрева запрещено.

6.26 При возникновении пожара немедленно закрывают центральные вентили у источников кислорода, вызывают пожарных и принимают меры к тушению пожара с помощью огнетушителей и других противопожарных средств.

Приложение А

(обязательное)

Основные обозначения и сокращения, принятые в тексте и на рисунках

К - конденсатор;

КЭН - конденсатный электронасос;

БОУ - блочная обессоливающая установка;

ПНД - подогреватели низкого давления;

Д - деаэратор;

БН - бустерный насос;

ПЭН - питательный электронасос;

ПВД - подогреватели высокого давления;

РПК - регулирующий питательный клапан котла;

ЭКО - экономайзер;

ЭКР - экраны топки;

Б - барабан;

ВС - встроенный сепаратор;

ВЗ - встроенная задвижка;

Др - дроссельный клапан;

PC - растопочный сепаратор;

ПЕ - перегреватель;

ППЕ - промежуточный перегреватель;

ГП - главный паропровод:

ХПП - холодный паропровод промперегрева;

ГПП - горячий паропровод промперегрева;

Г - глушитель;

ПСБУ - пускосбросное устройство;

ЦВД - цилиндр высокого давления;

ЦСД - цилиндр среднего давления;

ЦНД - цилиндр низкого давления;

ПК - предохранительный клапан;

С - сетка;

В - водяная задвижка;

П - паровая задвижка

Приложение Б

(обязательное)

МЕТОДИКА ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА В ПЕРЕГРЕТОМ ПАРЕ И ПАРОВОДЯНОЙ СМЕСИ И ВОДЕ

Сущность метода заключается в том, что при снижении давления до 0,1 МПа, при температуре до 20 °С и наличии воздуха над поверхностью воды растворимость кислорода в воде снижается до 8 мг/кг, а остальное количество кислорода выделяется из пробы и может быть собрано в мерный сосуд.

Прибор для определения концентрации кислорода представляет собой отградуированную емкость (колбу) объемом 1 - 1,5 дм3 с двумя отводами. Один отвод проходит через пробку в горловине емкости и достигает дна, другой отвод выполняют заподлицо с внутренним торцом пробки. На оба отвода одевают резиновые трубки с винтовыми зажимами на концах. Для отбора пробы длинный отвод подсоединяют к пробоотборной точке и через него производят заполнение емкости пробой. Затем пропускают через емкость два-три объема пробы, после чего колбу переворачивают и оставляют в таком положении до накопления в ней 150 - 300 см3 газовой фазы. Одновременно с переворачиванием колбы ведут отсчет пропущенной через нее пробы, для чего жидкую часть пробы сливают в мерный сосуд. После накопления газовой фазы колбу с зажимами отсоединяют от пробоотборной точки и переворачивают в исходное положение.

Концентрацию кислорода (![]() ) подсчитывают в г/кг по формуле

) подсчитывают в г/кг по формуле

![]() (Б.1)

(Б.1)

где Vг - объем газовой фазы, л;

Vв - объем пропущенной пробы, л.

Таблица Б.1 - Определение концентрации кислорода (при объеме газа 300 см3)

|

Объем пропущенной пробы (при перевернутой колбе), см3 |

Концентрация кислорода, г/кг |

|

150 |

3,18 |

|

200 |

2,385 |

|

250 |

1,908 |

|

300 |

1,590 |

|

350 |

1,462 |

|

400 |

1,192 |

|

450 |

1,060 |

|

500 |

0,954 |

|

550 |

0,867 |

|

600 |

0,795 |

|

650 |

0,733 |

|

700 |

0,681 |

|

750 |

0,636 |

|

800 |

0,596 |

|

850 |

0,561 |

|

900 |

0,530 |

|

950 |

0,502 |

|

1000 |

0,477 |

|

1050 |

0,454 |

|

1100 |

0,433 |

|

1200 |

0,397 |

|

1300 |

0,366 |

|

1400 |

0,340 |

|

1500 |

0,318 |

|

1600 |

0,298 |

|

1700 |

0,280 |

|

1800 |

0,265 |

|

1900 |

0,251 |

Приложение В

(рекомендуемое)

МЕТОД ПРОВЕРКИ ЗАЩИТНЫХ СВОЙСТВ ОКСИДНЫХ ПЛЕНОК

Сущность метода заключается в нанесении на поверхность оборудования капли реагентов, определение промежутка времени, через который происходит изменение цвета капли, что характеризует степень стойкости защитной пленки.

Растворы и материалы:

Реактив, приготовленный из смеси растворов: 20 см3 ´ 0,5 М - CuSO4 ´ 5Н2О; 10 см3 - 10 % NaCl; 2 см3 ´ 0,1 М - H2SO4. Кружок, вырезанный из фильтровальной бумаги, пропитанный парафином диаметром 7 - 8 мм с отверстием 4 - 5 мм.

Проведение анализа:

Образец слегка подогревают, кружок накладывают на испытываемую поверхность, легко прижимают его ножом или шпателем, чтобы он прилип к образцу. Затем каплю раствора наносят через отверстие на образец, следя, чтобы капля не растекалась по поверхности образца. Разрушителями пленки в реактиве являются хлориды и сульфаты. Катодным индикатором служат ионы двухвалентной меди, измеряющие окраску капли от сине-голубого до красноватого, желто-зеленого цвета.

С началом коррозионного процесса изменяется цвет капли. Время с момента нанесения капли до полного изменения цвета капли характеризует коррозионную устойчивость защитных пленок.

Шкала устойчивости:

5 мин - высшая; 2 - 5 мин - нормальная;

1 - 2 мин - пониженная; менее 1 мин - низшая.

Приложение Г

(рекомендуемое)

МЕРОПРИЯТИЯ ПО СНИЖЕНИЮ УРОВНЯ ШУМА ПРИ ПРОВЕДЕНИИ ПРЕДПУСКОВЫХ ОЧИСТОК ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

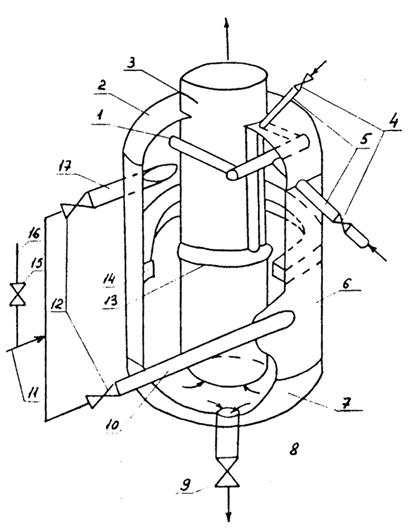

Для снижения уровня шума до нормативного используют глушитель шума, схема действия которого показана на рисунке Г.1

Глушитель шума работает следующим образом. Поток пара по трубопроводу 6 направляют в глушитель. Перед глушителем поток пара разделяют на два, первый из которых подают тангенциально по ветви 4 в верхнюю часть цилиндрического корпуса 1, а второй поток пара по ветви 5 подают также тангенциально в цилиндрический корпус 1, но ниже места ввода первого потока и таким образом, чтобы этот поток был закручен в противоположном первому потоку пара направлении.

Через коллекторы соплами 8 во внутренний объем глушителя впрыскивают воду, подаваемую по трубопроводам 10. Часть воды, впрыскиваемой через дополнительный коллектор 9, подается во второй поток пара и движется в противоположном первому потоку направлении. Первый и второй потоки пара, соприкасаясь, тормозят один другого, направление потоков пара после смешивания будет зависеть от соотношения расхода пара через первую и вторую ветвь. При этом энергия двух газовых потоков будет расходоваться на взаимное торможение.

Капельки влаги, находящиеся в первом и втором потоках пара, сталкиваясь с противоположно направленным потоком, образуют мелкодисперсную структуру, являющуюся эффективным средством шумоглушения. За счет вращения потока в нижней части корпуса капельки влаги и механические примеси сепарируются на стенках. Поворот потока на 180° при входе в камеру выпуска над поверхностью жидкости в днище также способствует очистке потока от влаги и механических примесей, которые удаляются из глушителя через трубопровод 12. Установка диафрагмы 14 отжимает первый поток пара к центру и обеспечивает безударное взаимодействие первого и второго потоков пара. Трубопровод 6 подвода пара может иметь несколько параллельных ответвлений, расположенных ниже ветви 5. В этом случае торможение потока пара из ветви 4 будет более плавным и эффективность работы глушителя шума повысится. При этом целесообразно над каждым ответвлением устанавливать диафрагму 14.

Эффективность глушения зависит от соотношения потоков пара в ветвях 4 и 5, поэтому на обеих ветвях устанавливают регулирующую арматуру 15, исполнительные органы которой связаны с регулятором соотношения расхода пара через каждую ветвь. С этой целью на регулятор подаются сигналы, характеризующие расход пара, например перепад давлений на сужающих устройствах.

1, 13 - коллекторы; 2 - крышка корпуса; 3 - камера выпуска; 4, 9, 12, 15 - регулирующая арматура; 5, 16 - подающие трубопроводы; 6 - цилиндрический корпус; 7 - днище корпуса; 8, 11 - трубопровод; 10, 17 - потоки пара; 14 - диафрагма.

Рисунок Г.1 - Схема действия глушителя шума

СОДЕРЖАНИЕ