Инструкция по щелочению паровых и водогрейных котлов

РД 34.37.408

|

2. Подготовка котла к щелочению 3. Режим щелочения паровых котлов |

|

|

Меры предосторожности при работе со щелочами |

|

|

Расход реагентов на щелочение котла |

|

Составлено трестом "Центроэнергомонтаж"

Редактор доктор тех. наук А.П. Мамет.

В инструкции приведены правила проведения предпусковой очистки паровых и водогрейных котлов щелочением. Она распространяется на паровые барабанные котлы с естественной и принудительной циркуляцией с рабочим давлением до 100 ат, а также на водогрейные котлы большой мощности (более 30 Гкал/ч).

С выпуском настоящей Инструкции отменяется "Инструкция по щелочению паровых котлов" (Госэнергоиздат 1951).

Утверждаю:

Главный инженер

Главного технического управления

по эксплуатации энергосистем

С.И. Молоканов

1. Общие положения

1. Щелочение применяют для удаления с внутренних поверхностей котла маслянистых, кремнекислых и иных загрязнений, а также некоторой части рыхлой ржавчины и окалины, образовавшихся при изготовлении, хранении и монтаже оборудования.

2. Образование ржавчины и других загрязнений на внутренних поверхностях котла в значительной мере зависит от способа хранения деталей и блоков котла и принимаемых мер защиты против атмосферной коррозии, а также против внесения загрязнений в процессе монтажа.

Поэтому хранение оборудования должно производиться в строгом соответствии с действующими инструкциями по хранению и консервации тепломеханического оборудования, а в процессе монтажа должны соблюдаться меры предосторожности против попадания в трубы и коллекторы песка, земли и прочих загрязнений.

3. Для повышения эффективности щелочения перед монтажом должен быть произведен тщательный осмотр внутренних поверхностей всех элементов котла и при наличии значительных загрязнений осуществлена механическая очистка (с применением ершей, щеток или шарошек) труб и барабанов, продувка воздухом или паром, отдельных труб или собранных элементов (экономайзер, экран, пароперегреватель и т.п.).

В процессе монтажа должна быть произведена проверка ("прокатка") труб шарами на незабитость, что способствует также отделению части крупных загрязнений от стенок труб.

4. Очистку внутренних поверхностей котла от рыхлой ржавчины, масел и других загрязнений производят путем обработки котла 0,5-0,8%-ным раствором едкого натра с добавлением 0,3-0,5%-ного раствора тринатрийфосфата (щелочение) с соблюдением мер предосторожности (см. приложение 1).

5. В результате щелочения, т.е. обработки внутренней поверхности котла щелочно-фосфатным раствором происходит:

а) ослабление сцепления слоя ржавчины и окалины с металлом вследствие проникания раствора щелочи в трещины, упаривания его и частичного растворения им окислов железа с образованием ферритов натрия;

б) омыление или эмульгирование маслянистых загрязнений;

в) частотное растворение кремнекислых загрязнений с образованием силикатов натрия.

Отделившиеся от поверхности металла частицы загрязнений смываются потоком циркулирующего раствора и скапливаются в нижних точках котла, откуда мелкие их фракции удаляются усиленными продувками.

6. С повышением температуры котловой воды и расхода пара из котла интенсивность удаления частиц загрязнений с внутренней поверхности котла возрастает.

Большую роль в повышении эффективности щелочения играет также режим переменных давлений (температур). Резкие изменения температуры способствуют лучшему отделению ржавчины и окалины от поверхности металла вследствие различных значений коэффициентов линейного расширения металла и его окислов.

7. Некоторое количество загрязнений, главным образом ржавчины и окалины, остается на поверхности котельного металла и удаляется лишь при последующей работе котла.

8. По степени загрязнения котлы делят на две группы:

первая - котлы, которые после их изготовления и отгрузки с завода до окончания монтажа находились в надлежащих условиях и не имеют на внутренних поверхностях значительного слоя ржавчины;

вторая - котлы, длительное время хранившиеся до начала монтажа на открытых складах, без предохранительных мер против атмосферной коррозии и имеющие большой слой ржавчины и окалины.

9. До начала щелочения монтаж котла необходимо полностью закончить, включая устройства для химического контроля за качеством воды и пара, фосфатирования и непрерывной продувки, и котел должен быть подготовлен без предварительного останова к проверке паровой плотности, которая следует за щелочением.

10. При щелочении для обеспечения наибольшей его эффективности давление в котле доводят до 75-100% рабочей величины, но не выше 25 ат.

11. При щелочении производят огневой обогрев котла. При наличии парового растопочного устройства допускается комбинированнный первоначальный разогрев котла (до 4 ат) огнем и паром. В дальнейшем производят только огневой обогрев.

12. Сушку обмуровки совмещают со щелочением котла.

13. Пароперегреватели не подвергают щелочению и не заполняются щелочным раствором. Очистку их от загрязнений производят паром во время продувки пароперегревателя и паропроводов.

14. До начала щелочения котла должна быть произведена промывка водой питательных и вспомогательных трубопроводов, а также очистка деаэраторных и иных баков во избежание заноса в очищенный котел ржавчины и иных загрязнений из питательного тракта.

Перед заполнением котла производят внутренний его осмотр с составлением акта о состоянии поверхности металла в отношении ее загрязненности.

15. Заполнение котла и его подпитку во время щелочения производят химически очищенной водой. При ее отсутствии щелочение и подпитку допускается производить в порядке исключения осветленной, сходной (сырой) водой.

16. После окончания щелочения и смени воды в котле усиленными продувками с доведением щелочности ее до эксплуатационных норы производят проверку паровой плотности с регулировкой предохранительных клапанов и продувку паропроводов. После этого воду из котла сбрасывают, вскрывают барабан и нижние коллекторы для их осмотра, чистки и промывки, затем котлы заполняют питательной водой и включают на комплексное опробование.

В отдельных случаях котлы первой группы при хорошем состоянии внутренних поверхностей (что устанавливается к концу монтажа комиссией из представителей заказчика и монтажной организации) могут быть включены на комплексное опробование без предварительного останова, но с обязательной ревизией и чисткой барабана и нижних коллекторов после скончания комплексного опробования.

17. Разрыв между окончанием щелочения и пуском котла должен превышать 10 дней. Если этот период удлиняется, необходимо произвести консервацию котла одним из известных способов либо перед пуском котла провести вторичное щелочение.

2. Подготовка котла к щелочению

18. До начала щелочения котел необходимо подвергнуть общей промывке путем заполнения его водой с последующим дренированием.

Котлы с принудительной циркуляцией следует промывать при работе циркуляционного насоса; дроссельные шайбы с фильтрами после проведения промывки должны быть очищены от задержанных ими загрязнений.

19. После водной промывки котел снова заполняют водой до появления уровня в водомерном стекле, после чего в котел вводят раствор щелочи.

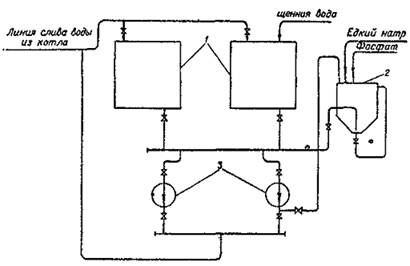

20. Приготовление раствора щелочи производят в бачке объеме 0,5-1,0 мм3, подключенном к дренажным насосам параллельно дренажным бакам (рис. 1). Подачу раствора реагентов производят дренажными насосами через линию слива из котла и водяного экономайзера, либо в барабан через линию фосфатирования, либо через штуцер для предохранительного клапана.

Рис. 1. Схема приготовления и подачи раствора щелочи в котел:

1 - дренажный бак; 2 - бачок для приготовления раствора щелочи; 3 - дренажный насос

21. Необходимое количество реагентов (кг/м3 водяного объема) для обеих групп котлов следующее:

|

Едкий натр (NaOH) |

Первая группа |

Вторая группа |

|

100%-ный |

5 |

8 |

|

40%-ный |

12,5 |

20 |

|

Тринатрийфосфат (NaPO4 ´ 12H2O) |

3 |

5 |

Примечание. Котлы низкого давления (до 15 ат) можно щелочить едким натром без тринатрийфосфата, а при отсутствии едкого натра - кальцинированной содой Na2CO3 (с коэффициентом 1,5 по весу)

Количество реагентов для данного котла определяют, исходя из водяного объема котла до рабочего уровня (см. приложение 2).

22. В котел следует вводить сразу полное количество реагентов. Растворы реагентов следует приготовлять крепостью не выше 20%

Растворы едкого натра и тринатрийфосфата следует приготовлять и вводить в котел раздельно во избежание кристаллизации фосфата в подающей трубе.

Раствор фосфата приготовляют на горячей воде.

Ввод реагентов в котел в сухом виде не допускается.

23. При растворении и вводе реагентов в котел необходимо соблюдать соответствующие правила техники безопасности

24. После ввода реагентов котел должен быть подпитан водой низшего уровня. Подпитки производят через водяной экономайзер.

В связи с тем, что при щелочении котла часто происходит забивание водоуказательных приборов и потеря прозрачности стекла или воды, должно быть не больше двух колонок, действующих во время щелочения.

25. В течение всего периода щелочения линия рециркуляции между котлом и водяным экономайзером должна быть открытой, за исключением момента подпитки котла (рециркуляцию в этот момент необходимо закрыть).

26. Для подпитки котла при щелочении может быть использован временный насос соответствующей производительности и напора; подпитку можно также производить от питательных насосов действующих котлов.

27. Внутрибарабанные сепарационные устройства у обеих групп котлов на весь период щелочения остаются смонтированными, а у котлов с принудительной циркуляцией до начала щелочения должны быть сняты фильтры.

28. До начала щелочения должны быть составлены рабочая программа и график щелочения, которые утверждаются главным инженером электростанции (котельной) и главным инженером монтажного участка.

3. Режим щелочения паровых котлов

29. После ввода в котел щелочи и заполнения его водой до низшего уровня, начинают огневой обогрев с постепенным повышением давления в котле. Перед этим должна быть открыта продувка пароперегревателя.

30. После повышения давления до 3 ат производят обтяжку фланцевых соединений и люковых затворов котла с мягкими прокладками. Соединения с металлическими прокладками обтягивают только в холодном состоянии после остывания котла.

31. Огневой обогрев нужно вести так, чтобы не было опасного перегрева металла трубок пароперегревателя, при этом не допускать повышения температуры газов перед пароперегревателем более 500 °С.

32. Для обеспечения циркуляции раствора и смывания им отставших частиц ржавчины и окалины со стенок котла следует при щелочении доводить нагрузку котла до 5-10% номинальной, сбрасывая пар через продувку пароперегревателя или растопочное устройство.

33. Во время всего процесса щелочения необходимо следить за уровнем воды (по водоуказательной колонке), не допуская перепитки котла и попадания щелочного раствора в пароперегреватель.

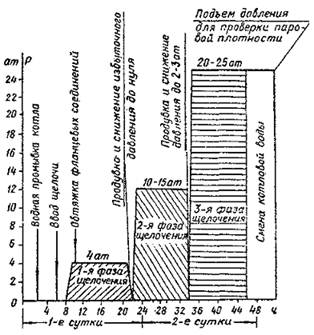

34. Последовательность и продолжительность (в часах) отдельных операций щелочения котлов обеих групп следующая (рис. 2):

Рис. 2. График щелочения парового котла

|

Первая группа |

Вторая группа |

|

|

Холодная промывка котла |

4 |

4 |

|

Ввод раствор реагентов |

4 |

4 |

|

Растопка котла, постепенный подъем давления до 3-4 ат; щелочение при этом давлении и нагрузке котла, равной ?-10% номинальной; обтяжка фланцевых соединений |

12 |

12 |

|

Снижение давления до атмосферного и продувка котла из нижних точек |

1 |

1 |

|

Подъем давления до 10-15 ат; щелочение при этом давлении и нагрузке котла, равной ?-10% номинальной |

8 |

12 |

|

Снижение давления до 2-3 ат продувка котла из нижних точек при погашенной топке |

1 |

1 |

|

Новый подъем давления до 20-25 ат (для котлов с давлением в 40 ат и выше) и щелочение при этом давлении и вышеуказанном расходе пара |

6 |

12 |

|

Смена котловой воды при тех же параметрах путем многократных продувок через нижние точки котла и устройства непрерывной продувки с последующими подпитками и доведением щелочности котловой воды до эксплуатационной нормы |

6 |

6 |

|

Итого |

||

|

Подъем давления на котле для проверки паровой плотности, регулирование предохранительных клапанов, продувка паропроводов |

42 |

52 |

|

Расхолаживание котла, сброс воды, вскрытие барабана и нижних коллекторов для осмотра и чистки |

- |

- |

Примечания: 1. В отдельных случаях для котлов первой группы последние операции могут быть произведены после комплексного опробования.

2. Указанная продолжительность щелочения является ориентировочной и в зависимости от местных условий может изменяться в пределах 20%.

35. Щелочность котловой воды во время щелочения (до начала смены воды в котле) не должна быть менее 75 мг-экв/кг (щелочное число 3000 мг/кг). Если щелочность снизится ниже этой величины, то нужно ввести дополнительное количество щелочи.

36. Первые продувки котла из нижних точек производят через 12 ч посла начала щелочения, затем еще через 8-12 ч; наиболее интенсивные продувки как из нижних точек, так и через непрерывную продувку производят к концу щелочения с целью удаления наибольшего количества шлама и смены воды в котле с доведением щелочности до эксплуатационной нормы.

37. При забивании шламом каких-либо продувочных точек котла их следует прочистить питательной водой (под напором), которая для этой цели должна быть подведена в дренажное кольцо котла.

38. Интенсивные продувки котла из нижних точек должны быть произведены также после окончания продувки паропроводов, когда происходит взмучивание осадков в нижних коллекторах и барабанах.

39. При щелочении котлов с принудительной циркуляцией продувки из нижних коллекторов следует производить при погашенной топке и остановленном циркуляционном насосе.

40. Если щелочение производилось на исходной (сырой) воде, то для проведения проверки паровой плотности и продувки паропроводов котла необходимо сырую воду заменить химически очищенной или конденсатом.

41. По окончании проверки паровой плотности и продувки паропроводов производят вскрытие и очистку барабана и нижних коллекторов (см. п. 16). При необходимости съемные части внутрибарабаннго устройства для лучшей их очистки и промывки могут быть разобраны.

42. После промывки и очистки нижних коллекторов дренажная арматура котла должна быть подвергнута ревизии. Необходимо также произвести контрольную разборку водоуказательных колонок в связи с возможностью забивания их шламом в процессе щелочения котла. Должны быть также промыты патрубки для подсоединения водоуказательных колонок к барабану.

43. Состояние поверхности нагрева котла после щелочения и промывки должно быть зафиксировано актом, составленным представителями эксплуатации, монтирующей и наладочной организаций.

4. Режим щелочения водогрейных котлов

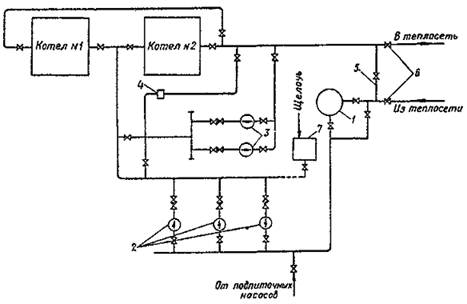

44. Перед включением в работу на теплосеть водогрейные котлы ТВМ и ТВГМ должны подвергаться водной и щелочной промывкам по внутреннему циркуляционному контуру (без теплосети) через временную перемычку диаметром 150-200 мм, смонтированную перед отключающими задвижками теплосети. В промывочный контур входят всасывающие и напорные трубопроводы сетевых и рециркуляционных насосов, котлы, технологические перемычки, подогреватели и грязевик (рис. 3).

Рис. 3. Принципиальная схема промывки котлов ПТВМ

1 - грязевик; 2 - сетевой насос; 3 - насос рециркуляции; 4 -температурная перемычка; 5 - временная перемычка; 6 - запорная задвижка теплосети; 7 - бачок для раствора щелочи

45. Водную и щелочную промывки осуществляют сетевым насосом. Первоначальную водную промывку и последующую отмывку после щелочения производят при расходе воды выше номинального для создания в котле и промываемых трубопроводах необходимой скорости движения среды.

46. Как правило, производят промывку сразу двух котлов. При неготовности второго котла промывку его, а также последующих котлов производят при отключенной внешней теплосети.

47. Водную и щелочную промывки производят непосредственно перед пуском котла в работу. Разрыв между пуском котла и щелочением не должен быть более 10 дней. При более продолжительном разрыве должна быть произведена консервация котла или повторное щелочение его перед пуском.

48. Перед началом водной промывки долины быть выполнены:

а) монтаж указанной в п. 44 временной перемычки;

б) установка в грязевике поверх имеющейся дополнительной мелкой сетки с ячейками 1-2 мм, удаляемой после промывки; каких-либо других дополнительных сеток перед котлом не требуется;

в) окончание всех технологических и иных врезок (для КИП и автоматики);

г) монтаж и наладка регулятора давления подпитки.

Перед началом щелочения должны быть включены в работу контрольно-измерительные приборы (расходомер воды, манометры и термометры на входе и выходе воды из котла), а также импульсная защита котла, воздействующая на подачу топлива.

49. Перед началом водной промывки внутренний циркуляционный контур заполняют осветленной водой при открытых воздушниках. Сетевой циркуляционный насос включают и производят прокачку воды через контур с максимально возможным расходом. Во время водной промывки следует систематически продувать все нижние точки котла и дренажи трубопроводов для удаления грязи с одновременной подпиткой воды для поддержания давления в контуре. Дренаж грязевика во время промывки должен быть постоянно открытым.

Примечание. Если производительность подпиточных насосов достаточно велика, чтобы обеспечить подачу воды для промывки по разомкнутому контуру, следует выполнить временный сбросной трубопровод и промывку первое время производить со сбросом воды из промываемого контура. Водную промывку производить до полного осветления циркулирующей воды и достижения показателей ее качества исходных величин. Продолжительность водной промывки 8-12 ч в зависимости от длины и диаметров трубопроводов контура.

50. Если схемой предусмотрена технологическая перемычка циркуляционной воды помимо котла (см. рис. 3), целесообразно вести промывку сначала через эту перемычку, а после осветления воды заполнить и промыть котел.

51. При подготовке к промывке следует учитывать, по какой схеме циркуляции (двух- или четырехходовой) будет работать котел, так как от этого зависит величина номинального расхода вода через котел.

52. После окончания водной промывки воду из контура спускают, вскрывают грязевик для очистки и осмотра, устанавливают измерительные диафрагмы, после чего приступают к щелочению.

53. Щелочение водогрейных котлов осуществляют путем циркуляции в промывочном контуре 0,5-0,8%-ного (5-8 кг/м3) раствора едкого натра.

Раствор щелочи (20%-ный) приготовляют в небольшой емкости (1-2 м3); целесообразно вводить его в освобожденный от воды коллектор сетевых насосов или в грязевик через воздушник.

После заполнения контура горячей водой (если таковая имеется), или холодной осветленной водой пускают сетевой насос, устанавливают определенный расход воды (не ниже номинального) и производят подогрев циркулирующего раствора до 90-110°С. Подогрев можно осуществлять огневой либо паром с давлением 5-8 ата посредством барботирования во всасывающий коллектор сетевых насосов. Продолжительность щелочения устанавливают в пределах 8-12 ч в зависимости от степени загрязненности поверхностей нагрева котла. Первые продувки через нижние точки котла и дренажи трубопроводов производят через 4-6 ч после, начала щелочения; далее через каждые 2 ч.

После окончания щелочения раствор щелочи вытесняют химически очищенной водой и отмывают контур от грязи при полностью открытых дренажах и циркуляции раствора в контуре. Сброс раствора производят с помощью специального сбросного трубопровода, если таковой имеется. Подпитку контура в это время производят химически очищенной водой. Отмывку производят до получения качества циркуляционной воды, соответствующего эксплуатационным нормам. После окончания отмывки вскрывают грязевик, очищают и снимают мелкую сетку. Затем котел может быть растоплен для включения в теплосеть.

5. Химический контроль при щелочении

54. Объем и периодичность химического контроля приведены в таблице.

|

Наименование операции |

Место отбора пробы |

Периодичность отбора |

Определяемый показатель |

|

Водная промывка с циркуляцией (для котлов с принудительной циркуляцией и водогрейных котлов) |

Из циркуляционного насоса |

Через 30 мин |

Прозрачность |

|

Ввод реагентов |

Из барабана или из насоса |

- |

Щелочность, фосфаты |

|

Первая фаза щелочения |

То же |

Через 2 ч |

Щелочность (железо, кремнекислота - 1 раз в конце фазы) |

|

Вторая фаза щелочения |

-“- |

Через 2 ч |

Щелочность |

|

Насыщенный пар из пробоотборника |

Через 1 ч |

Щелочность по фенолфталеину и метилоранжу |

|

|

Третья фаза щелочения |

Из барабана |

Через 2 ч |

Щелочность (железо, SiO3 - 1 раз в конце фазы) |

|

Насыщенный пар из пробоотборника |

Через 1 ч |

Щелочность по фенолфталеину и метилоранжу |

|

|

Обмен котловой воды |

Из барабана |

Через 30 мин |

Щелочность, прозрачность |

|

Продувка паропроводов |

Насыщенный пар из пробоотборника |

Через 5-10 мин |

Щелочность по фенолфталеину и метилоранжу |

Примечание. Определение концентраций железа и кремнекислоты в котловой воде производят по возможности.

Приложение 1

Меры предосторожности при работе со щелочами

1. Персонал, занятый приготовлением раствора щелочи и вводом его в котел, должен быть заранее проинструктирован по действующим правилам безопасности при обращении со щелочами. Работы эти производятся под наблюдением ответственного лица.

2. Раскалывание на куски твердого каустика должно производятся в специально выделенном для этого месте. При раскалывании кусков каустика необходимо обертывать их тряпками для предотвращения разлетания мелких кусочков.

3. Для растворения каустика, находящегося в барабане, предварительно вскрытый барабан устанавливают в опрокинутом положении над люком бака, закрепляют его и подводят под отверстие барабана паровую трубку с загнутым кверху концом при пропускании струи пара образующийся раствор щелочи стекает в бак.

4. Персонал, занятый на этих работах, должен быть обеспечен специальной одеждой: брезентовыми костюмами, резиновыми фартуками, перчатками, сапогами, а также защитными очками.

5. У рабочего места необходимо иметь: раствор борной кислоты (2%-ный) и раствор уксусной кислоты (1%-ный). При попадании щелочи на кожу необходимо промыть пораженное место водой, затем 1%-ным раствором уксусной кислоты. При попадании щелочи в глаза необходимо промыть их сначала водой, а затем 2% -ным раствором борной кислоты.

Приложение 2

Расход реагентов на щелочение котла

|

Тип котла |

Водяной объем, м3 |

Расход реагента, кг, при дозировке, кг/м3 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

ТП-80 |

115 |

115 |

230 |

345 |

460 |

575 |

690 |

805 |

|

ТП-82 |

115 |

115 |

230 |

345 |

460 |

575 |

690 |

805 |

|

ТП-10 |

88,2 |

88 |

176 |

265 |

358 |

441 |

529 |

617 |

|

ТП-12 |

85 |

85 |

170 |

255 |

340 |

425 |

510 |

595 |

|

ТП-15 |

87,4 |

87 |

175 |

262 |

350 |

437 |

524 |

612 |

|

TП-230-2 |

71,6 |

72 |

143 |

215 |

286 |

385 |

430 |

501 |

|

ТП-170-1 |

56,7 |

57 |

113 |

170 |

227 |

284 |

340 |

397 |

|

ТП-200-2 |

67 |

67 |

134 |

201 |

268 |

335 |

402 |

469 |

|

ТП-150-1 |

52 |

52 |

104 |

156 |

208 |

260 |

312 |

364 |

|

ПК-10, ПК-10-2 |

61 |

61 |

122 |

183 |

244 |

305 |

366 |

427 |

|

ПК-14, ПК-14-2 |

63 |

63 |

126 |

189 |

252 |

315 |

378 |

441 |

|

ПК-19, ПК-19-2 |

57 |

57 |

114 |

171 |

228 |

235 |

342 |

399 |

|

ПК-20, ПК-20-2 |

58 |

58 |

116 |

174 |

232 |

290 |

348 |

406 |

|

БКЗ-220-100Ф |

66 |

66 |

132 |

198 |

264 |

330 |

396 |

462 |

|

БКЗ-210-100Ф |

64 |

64 |

128 |

192 |

256 |

320 |

384 |

448 |

|

БКЗ-160-100Ф |

48 |

48 |

96 |

144 |

192 |

240 |

288 |

336 |

|

БКЗ-75-89-ФБ |

30 |

30 |

60 |

90 |

120 |

150 |

180 |

210 |

|

ЦКТИ-75-39Ф |

30,4 |

30 |

61 |

91 |

122 |

152 |

182 |

213 |

|

БКЗ-75-39СЛ |

32,6 |

33 |

65 |

98 |

130 |

163 |

196 |

228 |

|

БКЗ-50-39Ф |

21,2 |

21 |

42 |

64 |

85 |

106 |

127 |

143 |

|

ТП-35У |

13,3 |

13 |

27 |

40 |

53 |

67 |

80 |

93 |

|

ТС-35У |

13,07 |

13 |

27 |

39 |

52 |

65 |

78 |

92 |

|

ТП-20-У |

9,33 |

9 |

19 |

28 |

87 |

47 |

56 |

65 |

|

ТС-20-У |

10,73 |

11 |

21 |

32 |

43 |

54 |

64 |

75 |

|

ДКВР-10-15 |

8,6 |

9 |

17 |

26 |

34 |

43 |

52 |

77 |

|

ДКВР-6,5-13 |

7,5 |

8 |

15 |

33 |

30 |

38 |

45 |

60 |

|

ДКВР-4-13 |

5,4 |

5 |

11 |

16 |

22 |

27 |

32 |

49 |

|

ДКВР-2,5-13 |

3,6 |

4 |

7 |

11 |

14 |

18 |

22 |

32 |