Министерство энергетики и электрификации СССР

___________

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ЭКСПЛУАТАЦИОННОЙ ХИМИЧЕСКОЙ

ОЧИСТКЕ КОТЛОВ ЭНЕРГОБЛОКОВ

СВЕРХКРИТИЧЕСКОГО ДАВЛЕНИЯ

РД 34.37.403-91

![]()

ОРГРЭС

Москва 1991

РАЗРАБОТАНО Союзным заводом по механической и химической очистке котлоагрегатов «Котлоочистка»

ИСПОЛНИТЕЛЬ Н.М. ШАДРИНА

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 17.05.91 г.

Заместитель начальника А.П. БЕРСЕНЕВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ |

РД 34.37.403-91 |

Срок действия установлен

с 01.01.92 г.

до 01.06.96 г.

Настоящие Методические указания предназначены для персонала специализированных, проектных, наладочных организаций Минэнерго СССР, эксплуатационного персонала электростанций при проектировании, подготовке и проведении эксплуатационных очисток паровых стационарных прямоточных котлов сверхкритического давления (СКД) 25 МПа.

С выходом настоящих Методических указаний отменяется «Временная инструкция по эксплуатационной химической очистке котлоагрегатов мощных энергоблоков» (М.: СЦНТИ ОРГРЭС, 1970) и «Руководящие указания по локальным химическим очисткам отдельных участков пароводяного тракта энергоблоков 300 МВт по разомкнутой схеме» (М.: СЦНТИ ОРГРЭС, 1974).

При составлении Методических указаний учитывался опыт проведения эксплуатационных очисток блоков СКД специализированными организациями: заводом «Котлоочистка» и предприятием «Востокэнергокотлоочистка», а также ОРГРЭС, ВНИИАМ, отдельными электростанциями и энергосистемами Минэнерго СССР.

В Методических указаниях приняты сокращения, приведенные в приложении 1.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Основным назначением эксплуатационной химической очистки котла энергоблока СКД является удаление отложений, образующихся во время эксплуатации на внутренней поверхности труб. Это мероприятие необходимо для обеспечения экономичной работы блока и предотвращения создания аварийной ситуации из-за перегрева и коррозионных повреждений металла.

Своевременно и качественно выполненная эксплуатационная очистка котла способствует уменьшению выноса в проточную часть турбины меди, оксидов кремния и железа, а также частиц окалины, отслаивающихся при резких теплосменах с поверхности пароперегревательных труб.

1.2. Скорость образования отложений на внутренней поверхности труб в процессе эксплуатации блока СКД зависит от вида сжигаемого топлива и конструктивных особенностей котла, обусловливающих тепловые нагрузки, от водного режима и качества питательной воды и конденсата. На количество и состав эксплуатационных отложений существенное влияние оказывает количество пусков и остановов блоков и проводимые во время простоя мероприятия по консервации оборудования.

1.3. Контроль за состоянием внутренней поверхности труб котла в процессе эксплуатации должен осуществляться в соответствии с [1]. О количестве и свойствах отложений судят по показаниям термопар и вырезкам образцов труб, которые производятся в поверхностях, расположенных в зонах максимальных тепловых напряжений или концентрирования примесей. Наиболее объективными являются данные температурного контроля, однако, в связи со сложностью его организации, обязательно должны проводиться периодические вырезки образцов труб.

1.4. Эксплуатационные химические очистки пароводяного тракта энергоблока СКД должны выполняться при достижении определяемых согласно [1, 2] предельной температуры или предельной загрязненности внутренней поверхности труб в участках с максимальными тепловыми нагрузками.

Эксплуатационная очистка энергоблока обязательна, если на поверхностях нагрева котла обнаруживаются свищи и отдулины, образовавшиеся за счет отложений.

1.5. Эксплуатационная очистка питательного и пароводяного трактов необходима также перед переводом энергоблока на новый ВХР так как за счет переформирования оксидное пленок может усиливаться вынос железа и особенно меди в пар. В этих случаях после замены трубок ПНД, изготовленных из сплавов меди, на стальные очистку необходимо выполнять в соответствии с [3].

1.6. Эксплуатационная очистка должна проводиться специализированной организацией или персоналом электростанции с участием служб энергосистемы по специально разработанной и утвержденной программе и схеме, составленным в соответствии с данными Методическими указаниями.

1.7. Проектом ТЭС предусматриваются общестанционные устройства для проведения эксплуатационной химической очистки оборудования, базируемые на схеме предпусковой очистки или на элементах штатного оборудования и тепловой схемы блока.

1.8. Технология и схема эксплуатационной очистки котла, определяющие метод очистки, должны обеспечивать высокое качество очистки при минимально возможных материальных и временных затратах на очистку и обезвреживание сбросных вод.

1.9. Если после очистки блок выводится в резерв или ремонт и будет находиться в простое более 5 сут, в технологическом режиме очистки необходимо предусматривать послепромывочную пассивацию очищенных поверхностей для защиты металла, от коррозии на период простоя блока после очистки. Режим послепромывочной пассивации должен быть увязан с водным режимом и методами консервации, принятыми электростанцией при эксплуатации данного оборудования.

1.10. При проведении эксплуатационной очистки котла энергоблока СКД должны строго соблюдаться правила техники безопасности [4] и охраны окружающей среды. Нейтрализация и обезвреживание сбросных вод после очистки должны проводиться в соответствии с [5, 6]. Расход реагентов на очистку, нейтрализацию и обезвреживание сбросных вод рассчитывается в соответствии с [7].

2. КРИТЕРИИ, ОПРЕДЕЛЯЮЩИЕ НЕОБХОДИМОСТЬ ПРОВЕДЕНИЯ ЭКСПЛУАТАЦИОННОЙ ОЧИСТКИ ПАРОВОДЯНОГО ТРАКТА КОТЛА

2.1. Периодичность эксплуатационных очисток пароводяного тракта котлов блоков СКД зависит от скорости роста теплопроводности и защитных свойств отложений, образующихся на поверхности труб во время эксплуатации.

2.2. Проведение эксплуатационной очистки пароводяного тракта котла блока ОВД обязательно при достижении предельной температуры или загрязненности труб, расположенных в наиболее теплонапряженных участках с энтальпией среды 1900 - 2600 кДж/кг, как правило, в НРЧ.

2.3. На качество и количество отложений, образующихся в НРЧ, существенное влияние оказывает водный режим, проводимый на данном энергоблоке.

Для блоков СКД тепловых электростанций ПТЭ предусмотрено применение следующих водных режимов, обеспечивающих необходимые качества пароводяной среды: гидразинно-аммиачный (ГАВР), гидразинно-восстановительный (ГВР), нейтрально-кислородный (НКВР) и комбинированный кислородно-аммиачный (КАВР).

2.4. Предельная загрязненность определяется для обогреваемой стороны труб НРЧ и устанавливается на основании нормативных расчетов [2], опыта эксплуатации энергоблоков СКД на определенном водном режиме [9, 10, 11]. В соответствии с протоколом заседания НТС Минэнерго СССР № 44 от 03.06.88 г. уточненные величины предельной загрязненности труб НРЧ не должны превышать данных, указанных в табл. 1.

Таблица 1

Предельная загрязненность (г/м2) обогреваемой стороны трубы НРЧ котлов энергоблоков СКД

|

Вид сжигаемого топлива |

|||

|

газ, мазут |

смешанное |

пылеугольное |

|

|

ГАВР, ГВР |

200 |

250 |

300 |

|

Для рыхлого слоя |

|||

|

НКВР (или КАВР) |

Не более 70 |

Не более 70 |

Не более 120 |

|

Общая загрязненность |

|||

|

250 |

300 |

400 |

|

2.4.1. Наименьшая предельная загрязненность установлена для газомазутных котлов, работающих на ГАВР и ГВР, что обусловлено высокими тепловыми нагрузками и низкой теплопроводностью образующихся отложений.

В этих случаях наблюдаются высокая скорость роста отложений и неравномерность распределения их по периметру труб: большая часть отложений образуется на обогреваемой стороне. Отложения состоят из верхнего более рыхлого слоя, составлявшего до 60 - 70 % по массе, и нижнего - более плотного, не превышавшего 30 - 40 % по массе при ГАВР, 75 - 80 % при ГВР.

Наряду с оксидами железа в отложениях имеются медь, цинк и их окислы.

Для котлов, работающих на смешанном или пылеугольном топливе, при ГАВР и ГВР за счет меньших тепловых нагрузок допускаются большие значения предельной загрязненности обогреваемой стороны труб НРЧ.

2.4.2. При работе энергоблоков на КАВР или НКВР независимо от сжигаемого топлива значения предельной загрязненности труб НРЧ установлены на более высоком уровне, что обусловлено значительным изменением характера отложений и увеличением их теплопроводности. Благодаря замене труб теплообменников из сплавов меди на нержавеющие и проведению очистки перед переводом энергоблоков на НКВР и КАВР обеспечивается отсутствие в отложениях меди, цинка и их соединений. Образующиеся отложения более плотные, толщина рыхлого слоя отложений уменьшается до 15 - 20 % по массе, что приводит к уменьшению их теплового сопротивления. В связи с тем, что тепловое сопротивление отложений создается в основном рыхлым наружным слоем отложений, возникает необходимость в его количественном определении, ограничении его величины и загрязненности труб в целом.

2.5. Предельная загрязненность должна определяться для обогреваемой стороны труб НРЧ и в целом для трубы методом катодного травления в соответствии с приложением 2. Для котлов, работавших на НКВР, обязательно устанавливается количество рыхлого слоя, для чего образец трубы перед катодным травлением взвешивается до и после механического снятия этого слоя жесткой (чернильной) резинкой и по потере массы рассчитывается его величина.

2.6. Предельные значения загрязненности труб НРЧ для конкретного котла данной электростанции и места вырезки образцов могут быть уточнены на основании опыта эксплуатации и узаконены инструкцией по эксплуатации котла.

2.7. Наиболее часто возникает необходимость в эксплуатационной очистке пароводяного тракта котла до встроенной задвижки, в котором расположены наиболее теплонапряженные участки тракта.

2.8. Вопрос о необходимости очистки других участков питательного и пароводяного тракта энергоблока должен решаться на основании оценки загрязненности этих участков и влияния образовавшихся в них отложений на эксплуатацию блока.

Для обеспечения качества очистки и полноты удаления взвеси из очищаемого оборудования необходимо определять загрязненность всех поверхностей нагрева, включаемых в контур очистки.

В частности, при организации очистки пароводяного тракта котла до ВЗ необходимо иметь данные по загрязненности и составу отложений не только в экономайзере, СРЧ, ВРЧ, так как по количеству и составу образовавшиеся в них отложения могут значительно отличаться от отложений в НРЧ.

Вопрос о включении в контур очистки ПВД по водяной стороне должен решаться на основании исследования состава и количества отложений на вырезанных трубах и змеевиках ПВД или по другим эксплуатационным показателям (Δt, Δр). При отсутствии данных о загрязненности ПВД очистку целесообразно вести по байпасу ПВД.

2.9. При необходимости очистки ПВД по паровой стороне должны специально разрабатываться технология и схема очистки, предусматривающие выделение ПВД в отдельный контур, их последовательное подключение и технологию, обеспечивающую удаление взвеси из тупиковых участков. В настоящих Методических указаниях такая очистка не рассматривается ввиду единичности случаев ее проведения.

2.10. С особым вниманием должен решаться вопрос о проведении химических очисток для пароперегревательных поверхностей нагрева блоков СКД. Необходимость в очистке пароперегревателей свежего пара и пара промперегрева возникает при образовании окалины на внутренней поверхности труб, которая способна растрескиваться и выноситься паром в турбину при неустойчивых (переменных) режимах работы блока.

Решение вопроса о проведении химической очистки пароперегревателей блоков СКД только на основании загрязненности труб недопустимо.

При определении целесообразности проведения химической очистки пароперегревательных поверхностей необходимо принимать во внимание зависимость степени растворения окалины и защиты металла от коррозии при ее растворении от величины и от плотности (структуры) окалины. При плотной окалине, имеющей единичные трещины, сколы и достигающей по количеству 800 - 1000 г/м2, практически не удается добиться ее растворения за приемлемое время при воздействии даже сильных минеральных кислот. Кроме этого за счет малых анодных участков (металл в трещине, сколе) и больших катодных (окалина) сильно увеличивается скорость коррозии металла под окалиной, так как при этом сама окалина выступает твердофазным катодным деполяризатором. В этом случае химическая очистка пароперегревательных труб не проводится, проводится их замена.

2.12. При принятии решения о проведении химической очистки пароперегревательных поверхностей котла блока СКД необходимо обеспечивать скорость движения среды, достаточную для удаления взвеси и отслаивавшихся частиц окалины до тупиковых и недренируемых участков. Дополнительно целесообразно проводить после химической очистки пароперегревательных труб паровые продувки собственным или сторонним паром.

2.13. Рекомендуемый для предпусковых очисток и пассивации метод парокислородной обработки (ПКО) [12] целесообразно использовать для очистки пароперегревательных поверхностей, в том числе поверхностей промежуточного пароперегревателя после их замены и в тех случаях, когда на образцах труб опытным путем установлена возможность удаления эксплуатационной окалины этим способом.

3. ВЫБОР СХЕМЫ И ТЕХНОЛОГИИ ЭКСПЛУАТАЦИОННОЙ ОЧИСТКИ

3.1. Выбор схемы и технологии эксплуатационной очистки котла определяется длительностью простоя блока, межпромывочного периода, загрязненностью поверхностей нагрева и имеющегося на электростанции оборудования для проведения очисток.

3.2. Общие требования, предъявляемые к технологии и схеме эксплуатационной очистки, заключаются в следующем:

- обеспечение необходимой чистоты поверхностей нагрева;

- снижение коррозионных потерь металла при воздействии моющего раствора до допустимых величин и защита металла от коррозии во время простоя котла после очистки до пуска;

- обеспечение необходимых скоростей движения раствора и воды при водных отмывках для гарантированного удаления остатков промывочного раствора и взвешенных веществ из очищаемого тракта котла;

- отсутствие коррозионных повреждений и сохранность эксплуатационных характеристик элементов штатного оборудования, используемых для очистки (насосы, подогреватели, трубопроводы и др.);

- надежность отключения (отглушения) участков пароводяного тракта и оборудования энергоблока, не участвующего в химической очистке;

- организация сброса, нейтрализация и обезвреживание отработанных промывочных растворов и загрязненных вод в соответствии с существующими нормативами [5, 6].

3.3. Для котлов, сжигающих мазут и смешанное топливо и работающих на ГАВР, предельная загрязненность труб в НРЧ достигается за непродолжительное время (4 - 7 тыс.ч) и возникает необходимость в проведении очисток отдельных поверхностей нагрева котла, в основном НРЧ, получивших название локальных очисток по проточно-сбросной схеме.

В отдельных случаях проведение локальных очисток по проточно-сбросной схеме требуется для пылеугольных котлов, работающих на ГАВР и для котлов, сжигающих мазут или смешанное топливо, при ГВР.

При использовании этого метода следует учитывать, что полной очистки пароводяного тракта до ВЗ можно достичь при загрязненности труб, не превышающей 100 - 150 г/м2. При большей загрязненности отложения удаляются частично, что позволяет считать такую очистку профилактической, предназначенной для снижения температуры стенок труб в НРЧ.

Технология и схема очистки котлов по проточно-сбросной схеме рассмотрены в разд. 8.

3.4. При достижении предельной загрязненности труб НРЧ котлов блоков СКД за 8 - 10 тыс.ч и более и отсутствии необходимости очистки пароперегревательных поверхностей очистку целесообразно проводить по циркуляционной схеме с использованием для прокачки моющих растворов и воды бустерных питательных насосов.

Этот метод очистки рекомендуется для блоков 250 - 500 МВт при загрязненности участков тракта, не превышающей 250 - 300 г/м2, и преимущественно железоокисном характере отложений.

При загрязненности поверхностей нагрева от 300 до 500 г/м2 очистка этим методом допускается в том случае, когда специальными лабораторными исследованиями на образцах труб данного котла подобрана технология, обеспечивающая эффективность очистки.

3.5. Применение бустерных питательных насосов для прокачки моющих растворов допускается по согласованию с администрацией электростанции или с заводом - изготовителем этих насосов. При наличии на станции резервных БПН, предназначенных для проведения химических очисток, специального согласования не требуется.

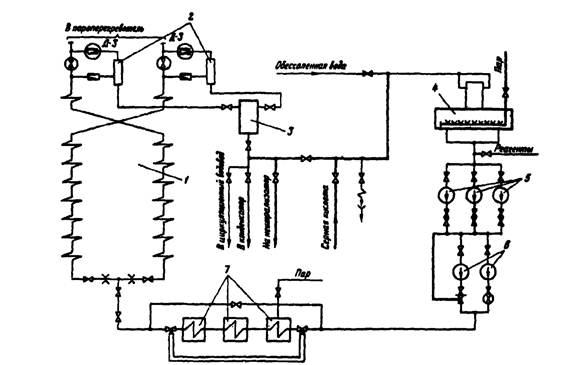

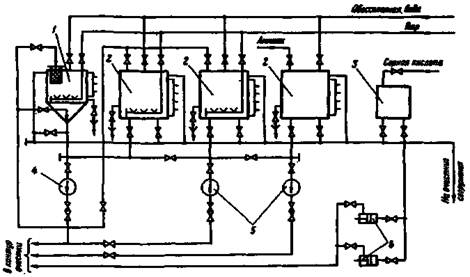

3.6. Принципиальная схема очистки приводится на рис. 1 и предусматривает циркуляцию среды по контуру: деаэратор - БПН - обвод питательных насосов - байпас ПВД - пароводяной тракт котла до ВЗ - расширитель Р-20 - временный трубопровод - трубопровод основного конденсата - деаэратор.

Подготовка схемы и очистка этим методом занимает мало времени, в связи с чем она может проводиться в период кратковременных остановов блока (на 3 - 5 сут) или в текущий ремонт.

Включение в контур очистки ПВД по водяной стороне допускается при наличии в них отложений, аналогичных по количеству и составу отложениям в НРЧ и других участках тракта до ВЗ.

3.7. Для блоков 250 - 500 МВт при загрязненности труб, превышающей 500 г/м2, и для блоков 800 и 1200 мВт при любой загрязненности эксплуатационную очистку пароводяного тракта до ВЗ необходимо проводить с помощью специальных насосов химической очистки (HXО), которые позволяет создать необходимые скорости движения раствора и воды.

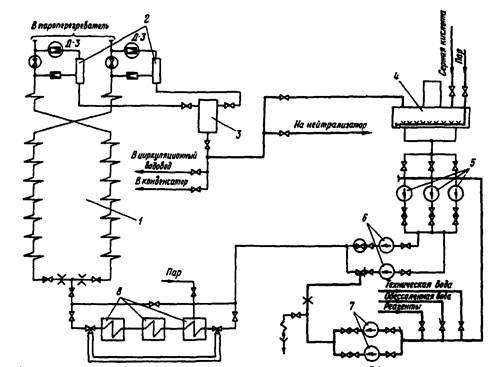

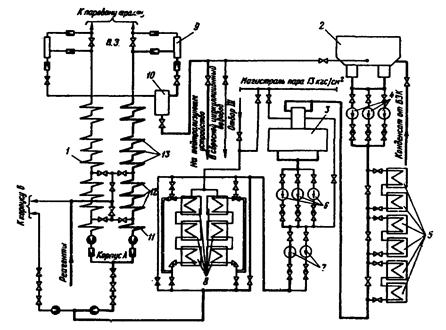

Циркуляция растворов при такой очистке проводится по тракту (рис. 2): деаэратор - обвод питательных насосов - HXО - байпас ПВД - пароводяной тракт до ВЗ - расширитель Р-20 - временный трубопровод - деаэратор.

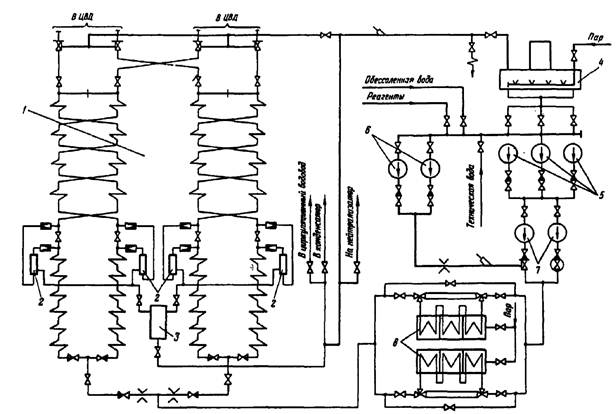

3.8. При установлении в соответствии с п. 2.11 возможности проведения химической очистки пароперегревателя свежего пара она проводится по циркуляционной схеме с применением HXО для прокачки воды и моющих растворов по контуру (рис. 3): деаэратор - обвод питательных насосов - байпас ОВД - HXО - пароводяной тракт котла до ГПЗ - временный трубопровод - деаэратор.

3.9. Использование БПН для очистки пароводяного тракта котла до ГПЗ допускается только в тех случаях, когда соблюдается следующие условия:

- на поверхности пароперегревательных труб отсутствует окалина и отложения практически не отличаются по составу и количеству от отложений в других поверхностях нагрева;

- гарантируется полнота удаления взвеси из недренируемых и тупиковых участков тракта и пароперегревателя;

- лабораторными исследованиями подтверждена возможность качественной очистки всех поверхностей нагрева по рекомендуемой технологии.

3.10. При определении в соответствии с п. 2.11 возможности химической очистки промежуточного пароперегревателя он должен быть выделен в отдельный контур и очистка проводится HXО по схеме (рис. 4): деаэратор - HXО - промежуточный пароперегреватель, нитки которого включаются последовательно - временный трубопровод - деаэратор.

Рис. 1. Принципиальная схема очистки пароводяного тракта до ВЗ с использованием БОН:

1 - котел: 2 - встроенные сепараторы; 3 - расширитель 20 кгс/см2; 4 - деаэратор; 5 - БПН; 6 - ПЭН; 7 - ПВД; --- трубопроводы очистки; ---- штатные трубопроводы

Рис. 2. Принципиальная схема очистки пароводяного тракта до ВЗ с использованием НХО:

1 - котел: 2 - встроенные сепараторы; 3 - расширитель 20 кгс/см2; 4 - деаэратор; 5 - БПН; 6 - ПЭН; 7 - НХО; 8 - ПВД; --- трубопроводы очистки; ----- штатные трубопроводы

Рис. 3. Принципиальная схема очистки пароводяного тракта до ГПЗ с использованием НХО:

1 - котел: 2 - встроенные сепараторы; 3 - расширитель 20 кгс/см2; 4 - деаэратор; 5 - БПН; 6 - НХО; 7 - ПЭН; 8 - ПВД; ---- трубопроводы очистки; ----- штатные трубопроводы

Рис. 4. Принципиальная схема очистки промежуточного пароперегревателя энергоблока СКД:

1 - промежуточный пароперегреватель; 2 - деаэраторы; 3 - НХО

3.11. Моющий раствор и технологический режим циркуляционных очисток выбирается в зависимости от загрязненности очищаемых поверхностей нагрева и характера образовавшихся отложений (окалины). Во всех случаях рекомендуется использовать растворы композиций трилона Б или аммонийной соли ЭДТК с органическими, минеральными кислотами или смеси гидрофторида аммония с серкой кислотой, условия применения которых рассмотрены в разд. 4.

При использовании для прокачки БПН и при наличии в пароводяном тракте котлов аустенитных участков не допускается применение соляной ингибированной кислоты, так как возможны коррозионные повреждения БПН и трудно гарантировать полноту удаления Сl из тупиковых и недренируемых участков котла.

При простое энергоблока после химической очистки продолжительностью менее 1 - 2 сут пассивация очищенных поверхностей нагрева не проводится и очистка заканчивается нейтрализацией - обработкой поверхностей нагрева 0,3 - 0,5 %-ным раствором аммиака при температуре раствора 60 - 80 °С в течение 4 - 6 ч с последующим дренированием раствора.

При длительности простоя блока после очистки более 2 сут необходимо проводить пассивацию одним из следующих методов:

а) гидразинно-аммиачная пассивация. Проводится при концентрации гидразин-гидрата 400 - 500 мг/кг, рН раствора 10,0 - 10,5, получаемой за счет добавления аммиака, при температуре раствора 120 - 140 °С и циркуляции раствора по контуру в течение 8 - 10 ч;

б) пассивация растворами М-1 или МСДА-1. Проводится при концентрации одного из этих соединений 0,3 - 0,5 %, температуре 40 - 60 °С и циркуляции раствора по контуру в течение 3 - 4 ч;

в) горячая водокислородная обработка (ГВКО). Проводится согласно рекомендациям, приведенным в разд. 6, или ПКО, осуществляемая согласно [12].

3.13. Метод послепромывочной пассивации должен соответствовать осуществляемому на блоке водному режиму. Для блоков, работающих на ГАВР или ГВР, предпочтительнее проводить гидразинно-аммиачную пассивацию. Для блоков, работающих или переводимых после очистки на НКВР и КАВР, послепромывочную пассивацию целесообразно проводить растворами контактных ингибиторов M-1 или МСДА или выполнять ГВКО или ПКО, описание которых приведено в разд. 6.

3.14. При простое оборудования после очистки во всех случаях целесообразно применение метода вакуумной сушки поверхностей нагрева котла с помощью передвижной вентиляторной установки с устройством для осушки воздуха силикагелем и электроподогревателем. Установка должна подключаться через гибкие рукава большого диаметра к соответствующим патрубкам или коллекторам. Этой же установкой можно пользоваться в сочетании с основными эжекторами турбины для проведения вакуумной сушки [13].

4. ХАРАКТЕРИСТИКА МОЮЩИХ РАСТВОРОВ И ТЕХНОЛОГИЙ ЭКСПЛУАТАЦИОННЫХ ОЧИСТОК ЭНЕРГОБЛОКОВ СКД ЦИРКУЛЯЦИОННЫМИ МЕТОДАМИ

4.1. В данных Методических указаниях к циркуляционным методам очисток отнесены все виды очисток, предусматривающие организацию циркуляции моющих растворов по замкнутому контуру с использованием насосов (БПН или НХО).

4.2. Для эксплуатационных очисток блоков СКД рекомендуется применять следующие моющие растворы:

а) раствор композиции трилона Б или двухзамещенной аммонийной соли ЭДТК с лимонной кислотой;

б) раствор композиции трилона Б или двухзамещенной аммонийной соли ЭДТК с заменителями лимонной кислоты, например, серной, фталевой, адипиновой кислотами;

в) раствор смеси серной кислоты с бифторидом аммония.

4.3. Наиболее эффективна очистка раствором композиции трилона Б (или двухзамещенной аммонийной соли ЭДТК) с лимонной кислотой, так как этот раствор обладает высокой эффективностью растворения оксидов железа, в том числе, наиболее труднорастворимого из них гематита; характеризуется образованием хорошо растворимых комплексов с ионами Fe(II) и Fe(III); высокой «железоемкостью» при минимальном количестве взвешенных веществ в растворе (не более 3 - 5 %). Использование эффективных смесей ингибиторов позволяет ставить коррозионные потери котельных сталей до минимума при температурах до 100 - 180 °C. Раствор коррозионно безопасен по отношению к аустенитным сталям.

Недостатками применения данного раствора являются высокая стоимость реагентов, сложность нейтрализации отработанных растворов и недостаточная эффективность действия при применяемых концентрациях компонентов для удаления плотных железоокисных отложений или окалины при загрязненности 400 - 600 г/м2 и выше.

Оптимальным для растворения железоокисных отложений является соотношение компонентов в композиции 1:1. На связывание 1 кг оксидов железа расходуется 2,5 - 3,0 кг суммарно трилона Б и лимонной кислоты, оптимальное для удаления оксидов железа значение рН раствора 3,0 - 3,5.

Температура раствора должна быть в пределах 90 - 130 °С, в качестве ингибиторов необходимо применять смеси ингибиторов: 0,1 % ОП-7 (ОП-10) с 0,02 % каптакса или 0,1 % КИ-1 с 0,02 % каптакса. Каптакс в смесях ингибиторов может быть заменен на 0,3 % тиомочевины или 0,05 % тиурама. Использование одного из компонентов смеси ингибиторов не обеспечивает эффективной защиты стали при температурах выше 90 °С. Применение смеси ингибиторов позволяет снизить скорость коррозии котельных сталей (ст. 20, 12X1МФ и др.) до 2 - 5 г/м2 × ч. Длительность кислотных стадий определяется стабилизацией концентрации железа в промывочном растворе и составляет в среднем 4 - 6 ч.

4.3.2. Технологический режим эксплуатационной очистки раствором композиции трилона Б с лимонной кислотой состоит из следующих операций:

а) водная отмывка обессоленной водой;

б) обработка раствором композиции трилона Б или двухзамещенной аммонийной соли ЭДТК с лимонной кислотой с концентрацией компонентов от 0,5 до 2,0 % и ингибиторами при температуре 100 - 120 °С в течение 4 - 6 ч;

в) вытеснение промывочного раствора обессоленной водой на сброс с добавлением через 30 - 40 мин после начала вытеснения аммиака до рН = 9,0 ÷ 9,5 и последующая отмывка до осветления.

При необходимости проведения двух кислотных стадий вытеснение обессоленной водой проводится без добавления аммиака до осветления и рН = 6,0 ÷ 7,0. Затем проводится повторная кислотная обработка аналогично п. б) с концентрацией основных компонентов по 0,5 - 1,0 %. После этой стадии отмывка проводится обессоленной водой с добавками аммиака на сброс до осветления промывочного раствора аналогично п. в);

г) обработка 0,3 - 0,5 % раствором аммиака при рН = 9,0 ÷ 9,5 и температуре 60 - 80 °С в течение 4 - 6 ч или пассивация в соответствии с п. 3.12.

4.4. Достаточно высокую эффективность удаления эксплуатационных отложений из котлов блоков СКД обеспечивают композиции тритона Б с заменителями лимонной кислоты: серной кислотой, фталевым ангидридом, адипиновой кислотой.

Для получения оптимального значения рН раствора комплексона, равного 3,0 - 3,5, к раствору трилона Б или аммонийной соли ЭДТК добавляются концентрированные растворы серной, адипиновой, фталевой кислот. По сравнению с композицией с лимонной кислотой эти композиции характеризуются меньшей степенью растворения Fe2O3 и Fe3O4, за счет чего в них образуется больше взвешенных веществ (до 8 - 10 %). Для снижения коррозионных потерь котельных сталей до допустимых значений (2 - 5 г/м2 × ч) в них следует вводить смеси ингибиторов, указанные в п. 4.3.1. Необходимо принимать во внимание, что при снижении значение рН растворов ниже 2,5 наблюдается резкое снижение защитного действия ингибиторов и увеличение содержания взвешенных веществ в растворе. В связи с этим нельзя допускать передозирования концентрированных растворов кислот в контур и понижения рН раствора ниже 2,5.

4.4.1. Выбор концентрации реагентов в композициях трилона Б с серной или фталевой кислотой производится аналогично с композицией трилона В с лимонной кислотой. Практически установлено, что необходимо на 1 кг тритона В добавлять 1,2 кг серной кислоты или 1,5 кг фталевой (адипиновой) кислоты в пересчете на 100 %-ную концентрацию реагентов в технических продуктах. Температура раствора композиций должна быть равной 90 - 120 °C, причем недопустимо ее снижение в процессе очистки, так как при этом резко уменьшается растворимость реагентов (фталевой кислоты, ЭДТК) и они могут выпасть в осадок. По этой же причине недопустимо и прекращение циркуляции растворов. Длительность кислотных стадий при очистке композициями трилона Б с заменителями лимонной кислоты в среднем составляет 4 - 8 ч и определяется стабилизацией концентрации железа в промывочном растворе.

Установлено, что на связывание 1 кг железа расходуется также 2,5 - 3,0 кг суммарно компонентов композиции трилона Б с заменителями лимонной кислоты. Для этих композиций снижение рН раствора при передозировке кислоты опасно также из-за низкой растворимости и возможности выпадения осадка ЭДТК в растворе при рН раствора не больше 2,0 - 2,5.

4.4.2. Технологический режим эксплуатационной очистки растворами композиции трилона Б с заменителями лимонной кислоты заключается в следующем:

а) водная отмывка обессоленной водой;

б) обработка ингибированным раствором композиции трилона Б 0,5 - 2,0 %-ной концентрации с серной, фталевой, адипиновой кислотами (рН = 3,0 ÷ 3,5) при температуре 90 - 120 °С в течение 4 - 8 ч. В процессе очистки периодически добавляется серная кислота для поддержания рН на уровне 3,0 - 3,5;

в) вытеснение промывочного раствора обессоленной водой на сброс с добавлением через 30 - 40 мин после начала вытеснения аммиака до рН = 9,0 ÷ 9,5 и последующая водная отмывка до осветления. При необходимости проведения второй кислотной обработки вытеснение обессоленной водой проводится без добавления аммиака до нейтральной реакции и осветления, затем выполняется вторая кислотная обработка аналогично п. б), но обычно с пониженной концентрацией комплексонов (0,5 - 1,0 %);

г) обработка 0,3 - 0,5 %-ным раствором аммиака при рН = 9,0 ÷ 9,5 при температуре 60 - 80 °C в течение 4 - 6 ч или пассивация в соответствии с п. 3.12.

4.5. Эффективным моющим средством для эксплуатационной очистки котлов блоков СКД является раствор смеси гидрофторида аммония с серной кислотой с суммарной концентрацией компонентов 2 - 4 % при их отношении по кассе 1:1. При этом рН раствора составляет 2,8 - 3,0 и является оптимальной по условиям комплексования ионов Fe (II) и Fe (III) с фтор-ионом.

Этот раствор характеризуется высокой скоростью растворения оксидов железа и достаточно высокой буферной емкостью. При загрязненности труб до 100 - 150 г/м2 рекомендуется использовать концентрации гидрофторида аммония и серной кислоты по 1 %, при загрязненности до 200 - 300 г/м2 - по 1,5 %, при загрязненности до 400 - 600 г/м2 - по 2,0 %. В связи с высокой растворимостью образующихся при растворении оксидов железа фторидов Fe (II) и Fe (III) в растворе не образуется много взвешенных веществ (обычно не более 8 - 10 %). Однако при применении этой смеси нельзя допускать увеличения рН в процессе очистки выше 4,5, так как в этом случае создаются условия выпадения из раствора гидрооксида Fe (III).

Вследствие этого по мере растворения желевоокисных отложений и увеличения рН сверх 4,0 - 4,5 необходимо добавить в раствор серную кислоту до снижения рН до 3,0 - 3,5. Для этого раствора также недопустима передозировка серной кислоты до рН раствора ниже 2,5, так как это вызывает увеличение скорости коррозии металла и количества взвеси в растворе за счет подтрава отложений.

4.5.1. Из стехиометрических соотношений и практики проведения очисток установлено, что на 1 кг оксидов железа, в пересчете на Fe2O3, затрачивается около 2 кг гидрофторида аммония и 2 кг серной кислоты. В растворе 1 %-ного гидрофторида аммония с 1 %-ной серной кислотой при очистке может набираться до 8 - 10 г/л растворенного железа в пересчете на Fe2O3.

Температура раствора при проведении очистки должна быть в пределах 20 - 60 °С. При малой загрязненности до 150 - 200 г/м2 можно не подогревать раствор, при загрязненности выше 200 г/м2 целесообразно повышать температуру до 40 - 60 °С. Раствор смеси гидрофторида аммония с серной кислотой долей применяться с ингибиторами, в качестве которых можно использовать следующие смеси: 0,1 % ОП-7 (ОП-10) с 0,02 % каптакса; 0,1 % КИ-1 с 0,02 % каптакса; 0,1 % КИ-1 с 0,3 % тиомочевины; 0,1 % КИ-1 с 0,05 % тиурама. Скорость коррозии котельных сталей при использовании смесей ингибиторов снижается до 3 - 8 г/м2 × ч. Длительность обработки зависит от стабилизации концентрации железа в промывочном растворе и составляет в среднем 4 - 6 ч.

4.5.2. Технология очистки состоит из следующих операций:

а) водная отмывка обессоленной водой;

б) обработка 1 - 2 %-ним раствором серной кислоты с 1 - 2 % гидрофторида аммония с ингибиторами при температуре 20 - 60 °С в течение 4 - 6 ч.

При повышении рН сверх 4,0 - 4,4 на кислотной стадии производится периодическая дозировка серной кислоты до рН 3,0 ÷ 3,5. При повышенной загрязненности труб (более 300 - 400 г/м2) целесообразно проводить очистку с двумя кислотными стадиями при концентрации каждого из компонентов по 1,0 - 2,0 %;

в) вытеснение отработанного раствора обессоленной водой до паяного осветления с добавлением через 30 - 40 мин аммиака до рН = 9,0 ÷ 9,5;

г) обработка 0,3 - 0,5 % раствором аммиака при температуре 60 - 80 °C в течение 4 - 6 ч или пассивация в соответствии с п. 3.12.

4.6. При наличии меди в отложениях (в количестве не меньше 5 - 7 %) необходимо предусматривать после проведения кислотных стадий и водной отмывки обработку 1,0 %-ным раствором аммиака с окислителем (0,5 % персульфата натрия, калия, кислорода, воздуха, 0,3 - 0,5 % перекиси водорода) при температуре 40 - 50 °С в течение 3 - 4 ч, а затем водная отмывка и пассивация. При более значительном количестве меди в отложениях режим очистки должен выбираться в соответствии [3].

5. ОСНОВНЫЕ ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ ЦИРКУЛЯЦИОННЫХ СХЕМ ЭКСПЛУАТАЦИОННЫХ ОЧИСТОК КОТЛОВ БЛОКОВ СКД

5.1. Для обеспечения эффективной очистки котлов энергоблоков СКД необходимо на стадии проектирования котлов заводом-изготовителем предусматривать следующее.

5.1.1. Поверхности нагрева котла и их элементы должны выполняться максимально дренируемыми, приспособленными для быстрого и надежного освобождения тракта котла от растворов и последующей просушки потоком сухого воздуха.

5.1.2. Компоновка конструкции котла в зонах присоединения временных элементов схемы очистки не должны препятствовать свободному монтажу и демонтажу последних.

5.2. В проектах новых и при расширении действующих электростанций должна быть предусмотрена общестанционная установка для проведения предпусковых и эксплуатационных очисток котлов энергоблоков и всего оборудования с учетом очистки наибольших по мощности энергоблоков.

Схемы циркуляционных эксплуатационных очисток должны базироваться, в основном, на элементах схемы предпусковой химической очистки [14] или предусматривать максимально возможное использование штатного оборудования блока.

5.3. Общестанционные устройства, предназначенные для проведения химической очистки котлов энергоблоков СКД, включают: насосы для прокачки растворов и воды, трубопроводы их обвязки, всасывающий, напорный и сбросной трубопроводы, емкости и насосы для хранения, приготовления и подачи в контур растворов реагентов, емкости и насосы для накопления и подачи обессоленной воды, устройство для подачи пара, узел для нейтрализации и обезвреживания промывочных растворов.

Одним из основных условий, которое должно выполняться при организации очистки по циркуляционной схеме, является создание необходимых скоростей движения растворов.

При циркуляционной очистке котла с использованием НХО скорость движения раствора кислот и композиций должна быть не менее 1 м/с в недренируемых и 0,6 м/с - в дренируемых участках, при вытеснении моющих растворов и водных отмывках - не менее 2 м/с в недренируемых и 1,0 - 1,5 м/с - в дренируемых.

5.5. Этим требованиям для блоков 250 - 1200 МВт соответствуют насосы MCK-1500-575 (1500 м3/ч; 575 м вод. ст; 160 °C; Нвс = 16 м вод. ст) и МСК-1000-350 (1000 м3/ч; 350 м вод. ст; 120 °С; Нвс = 16 м вод. ст).

Количество устанавливаемых насосов определяется на основании гидродинамического расчета с учетом требуемых скоростей движения среды и сопротивления контура очистки. Один насос устанавливается дополнительно в качестве резервного.

Для предупреждения попадания в уплотнения проточной части насосов типа МСК механических загрязнений на всасывающем трубопроводе насоса необходимо установить фильтры с размером ячейки 0,8 - 1,0 мм.

5.6. В контур очистки включается деаэратор, аккумуляторный бак которого используется в контуре очистки как смешивающий подогреватель и промежуточная емкость. Растворы после прохождения тракта котла направляются в аккумуляторный бак по трубопроводу, который врезается в люк или уравнительную линию по пару, при этом предотвращается загрязнение деаэрационной колонки.

Для предотвращения повторного попадания грубых загрязнений в циркуляционный контур штуцеры всасывавших трубопроводов питательных насосов наращиваются внутри деаэратора на 300 - 400 мм и обтягиваются металлической сеткой с размерами ячейки 5´5 мм. Подогрев растворов осуществляется в деаэраторе. Подача пара с давлением 1,3 МПа (13 кгс/см2) производится от паропровода собственных нужд в деаэраторный бак по специально монтируемому перфорированному коллектору. При включении в контур очистки ПВД по водяной стороне дополнительный нагрев раствора и воды может проводиться в одном из ПВД. При очистке котла энергоблока, работающего по бездеаэрационной схеме или при необходимости исключения деаэратора и ПВД из контура очистки, необходимо предусматривать установку специального бака в качестве промежуточной емкости, объемом равным 1/3 объема контура очистки, и подогрев раствора и воды осуществлять в нем путем подачи пара при давлении 1,3 МПа (13 кгс/см2).

При использовании схемы очистки с насосами МСК-1000-375, МСК-1500-575 бак необходимо установить на отметке выше 16 м.

5.7. В тех случаях, когда по согласованию с дирекцией электростанции или заводами-изготовителями при очистке блоков СКД до ВЗ для прокачки рекомендуемых растворов используются БПН (например, 12ПД-8, ПД550-160-650 м3/ч, 158 м вод. ст.), в работе обычно находится один насос. В этих случаях скорость движения растворов определяется характеристикой БПН и сопротивлением тракта котла. Для примера в приложении 3 приведены результаты расчета скоростей движения среды в зависимости от расхода и сечения труб данной поверхности некоторых котлов. Недостаточные скорости движения раствора и воды могут частично компенсироваться пониточной отмывкой поверхностей нагрева и подключением на стадии водных отмывок очищении поверхностей нагрева перед пуском котла в работу питательных электронасосов (ПЭН).

Для этого выполняется блокировка по отключению ПЭН при повышении давления в РC20 до 2 МПа (20 кгс/см2) и обеспечивается необходимая пропускная способность задвижек в них. Это позволяет проводить водные отмывки по отдельным ниткам со скоростями, превышающими скорости движения среды при рабочих параметрах.

При очистке до ВЗ с помощью БПН резко сокращается число временных трубопроводов, и очистка проводится практически по рабочей схеме. Из общестанционной установки по очистке используются: реагентный узел, линия подачи реагентов в контур счистки, сбросная линия и узел нейтрализации. Дополнительно монтируется обвод ПЭН и временный трубопровод диаметром 250 мм до линии подачи основного конденсата в деаэратор. Дополнительно монтируются также линия подачи реагентов на сторону всасывания БПН и в деаэратор, линия подачи пара от коллектора собственных нужд через перфорированный распределитель в деаэратор.

5.8. При очистках до ВЗ промежуточные сбросы не организуются, за исключением случаев, когда в отдельный контур очистки необходимо выделить ОВД по водяной стороне. При очистке до ГПЗ первый сброс организуется после ВЗ, второй - из ГПЗ. Элементы тракта котла и тепловой схемы, не включаемые в контур очистки, отглушаются от него заглушками или надежно отключаются арматурой.

При химической очистке тракта до ВЗ пароперегревательные поверхности защищаются от попадания промывочных растворов следующим образом: перекрываются задвижки, сброс раствора из котла производится непосредственно перед встроенными задвижками через растопочный узел по временному трубопроводу; плотно закрываются вручную шиберные клапаны Д-3, пароперегревательный тракт заполняется обессоленной водой с созданием в нем противодавления (с помощью насосов, либо путем соединения его с линией впрыска от работающего котла).

5.9. Реагентное хозяйство предназначено для приема, хранения, приготовления и дозировки концентрированных химических растворов и включает в себя емкости, насосы для растворения и подачи этих растворов в контур очистки и трубопроводы их обвязки.

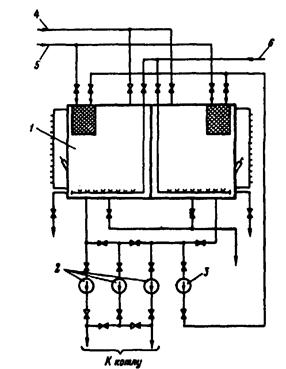

На рис. 5 приведен типовой реагентный узел для проведения эксплуатационной очистки энергоблоков 250 - 800 МВт, объемы баков определяются количеством стадий и степенью растворения реагентов, используемых для очистки. Обычно устанавливают три бака для хранения и растворения реагентов. Баки должны иметь объемы для очисток блоков 250 - 500 МВт - 50 м3, для очисток блоков 800 - 1200 МВт - 75 - 100 м3.

Реагенты, поступающие в твердом (кристаллическом) виде, растворяют в специальных баках-мешалках объемом 10 - 15 м3 с коническим днищем и крышкой. В крышке имеется люк, в который вставлено объемное сито с глухим днищем, представляющее собой цилиндрическую сетку высотой 1000 - 1500 мм и размером ячейки 3 - 5 мм. На баке-мешалке устанавливаются водомерное стекло, термогильза и пробоотборник. К баку-мешалке подводятся линии обессоленной воды и греющего пара. Пар подается через змеевик, расположенный в основании цилиндрической части бака-мешалки. Вместимость бака-мешалки должна быть не менее 5 - 10 м3.

Подача раствора реагентов в контур очистки осуществляется насосами в кислотостойком исполнении с подачей 60 - 90 м3/ч и напором не менее 50 мм вод. ст. Дозировка аммиачной воды в контур очистки осуществляется из бака хранения насосами с подачей 2 - 6 м3/ч и напором 50 - 80 м вод. ст.

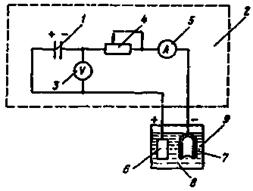

Рис. 5. Принципиальная схема реагентного узла для циркуляционных очисток энергоблоков СКД:

1 - бак-мешалка для растворения сыпучих реагентов; 2 - бак приготовления реагентов; 3 - бак серной кислоты; 4 - насос бака-мешалки; 5 - насосы подачи растворов; 6 - насосы-дозаторы серной кислоты

Баки, предназначенные для хранения крепких растворов реагентов, имеющих малую растворимость (фталевый ангидрид, ЭДТК), должны оборудоваться наружным змеевиком для организации парового подогрева.

Для растворения в баке-мешалке реагентов, поступающих в твердом и пастообразном виде, и перекачки их в баки приготовления реагентов используются кислотостойкие насосы с подачей не менее 45 м3/ч и напором не менее 30 м вод. ст.

С целью уменьшения количества установленных баков допускается последовательное приготовление различных реагентов в одном и том же баке после тщательной отмывки его от приготовленного ранее раствора.

Серная кислота должна подаваться во всасывающий трубопровод НХО по отдельному трубопроводу со штуцером, введенным внутрь трубопровода и загнутым вдоль осевой линии в направлении движения потока или в деаэратор. Подача серной кислоты во всасывающий трубопровод бустерных питательных насосов не допускается. При очистке с помощью БПН серную кислоту необходимо подавать в деаэратор или перед ним.

Оборудование для подачи серной кислоты в контур очистки должно включать бак-мерник вместимостью 3 - 5 м3 и насосы-дозаторы с подачей 1 - 3 м3/ч (в зависимости от расхода кислоты). Кислота должна поступать в бак-мерник из хранилища системы водоприготовления. Так как данное оборудование должно располагаться вблизи НХО, целесообразно использовать систему регенерации блочной обессоливающей установки (БОУ).

Подача гидразина, серной кислоты, аммиака в баки реагентного хозяйства или в контур очистки должна осуществляться из химического цеха по соответствующим трубопроводам.

Учитывая специфику приготовления смесей ингибиторов, например, каптакса (тиурама) с ОП-7 (катапином), целесообразно предусматривать установку специального бака-мешалки небольшой вместимости (2 - 3 м3), оборудованного так же, как и бак-мешалка для растворения твердых реагентов.

6. ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ПРИ ЦИРКУЛЯЦИОННЫХ МЕТОДАХ ОЧИСТКИ. ОБЪЕМ КОНТРОЛЯ ЗА ПРОЦЕССОМ ОЧИСТКИ

6.1. Технологические режимы эксплуатационных очисток пароводяного тракта котла циркуляционными методами включают в себя следующие операции: предварительную водную отмывку, одну или две кислотные обработки, водные отмывки после кислотных стадий, нейтрализацию или пассивацию.

6.2. Предварительная водная отмывка предназначена для удаления слабо сцепленных с поверхностью рыхлых отложений и позволяет одновременно провести подготовку и опробование схемы очистки, удалить из сложного пароводяного тракта котла воздушные пробки.

Водная отмывка включает в себя отмывки по отдельным ниткам котла с максимальными скоростями на сброс и горячую водную отмывку по замкнутому контуру. Все операции целесообразно проводить обессоленной водой, запас которой перед началом очистки энергоблоков 250 - 500 МВт должен быть равным 2,5 - 3,0 тыс. м3, для энергоблоков 800 - 1200 МВт - 4,0 - 5,0 тыс. м3.

6.3. Последовательность проведения предварительной водной отмывки заключается в следующем.

6.3.1. Заполнение контура водой при открытых воздушниках.

6.3.2. Опрессовка схемы на полное давление промывочными насосами.

6.3.3. Прокачивание воды по отдельным ниткам и корпусам с периодическим изменением расхода воды для удаления воздушных пробок, а затем отмывка по каждой нитке обессоленной водой в течение 25 - 30 мин на сброс.

6.3.4. Замыкание контура и нагрев обессоленной воды до заданной технологическим режимом температуры.

При проведении этой операции целесообразно выполнить прощупывание змеевиков или при наличии тепловизора определить прибором заполнение при прокачке по всем трубам горячей обессоленной воды. Горячая водная отмывка проводится в течение 2 - 3 ч.

6.3.5. Контроль за проведением предварительной водной отмывки проводится визуально по взвешенным веществам (осветленности); по штатным и временным приборам - за температурой, расходом. Проводятся наблюдения за уровнем в деаэраторе и БЗК. О степени отмывки судят по пробам, отбираемым из штатных и временных пробоотборников по тракту котла и на сбросе. В конце водной отмывки определяют жесткость и концентрацию железа. Замену загрязненной воды свежими порциями следует проводить только в случае Сж > 500 мкг-экв/кг и наличии взвешенных веществ (железа) в воде более 100 мг/кг.

6.4. Основным назначением кислотной стадии очистки является растворение оксидов железа, составляющих основу эксплуатационных отложений, и удаление их в растворенном и частично во взвешенном состоянии из очищаемого тракта котла. Независимо от выбранной технологии кислотная стадия проводится растворами, приготовленными на обессоленной воде, при циркуляции раствора по замкнутому контуру.

При проведении кислотной стадии должны обязательно выдерживаться технологические параметры: концентрация составляющих, рН раствора, температура, скорости движения, порядок ввода реагентов и продолжительность очистки.

6.4.1. Кислотная стадия очистки начинается с закачивания в контур очистки, заполненный обессоленной водой, нагретой до заданной температуры, предварительно приготовленного в баке раствора смеси ингибиторов. После подачи в контур расчетного количества раствора ингибиторов в течение 30 - 40 мин проводится перемешивание его в контуре.

6.4.2. Затем в контур очистки подаются концентрированные растворы основных моющих реагентов.

Последовательность подачи растворов реагентов в контур должна предусматривать подачу сначала менее кислотного реагента.

Например, при очистке композициями трилона Б с кислотами - подачу трилона Б или аммонийной соли ЭДТК, при очистке смесью серной кислоты с гидрофторидом аммония - последнего из них. Одновременная подача в контур обоих компонентов раствора допускается для композиции трилона Б с фталевой, адипиновой кислотами, для серной кислоты с гидрофторидом аммония при низких температурах промывочного раствора (менее 30 °С).

Дозировка серной кислоты проводится после подачи и перемешивания растворов трилона Б или гидрофторида аммония в контуре очистки, что позволяет избежать перекисления раствора до рН £ 2,5 ÷ 2,8.

Подача ингибиторов и моющих реагентов в контур проводится с расходами, обеспечивающими получение заданных концентраций за один оборот раствора по контуру.

6.4.3. Длительность кислотной стадии зависит от скорости растворения железоокисных отложений. Об окончании процесса растворения отложений на этой стадии судят по стабилизации концентрации растворенного (или общего) железа в растворе. Стабилизация характеризуется приростом концентрации железа в растворе, не превышающем 0,2 - 0,3 г/л в течение 1,5 - 2,0 ч.

6.4.4. При проведении кислотной стадии контролируются:

- температура и расход раствора по штатным и временным расходомерам и давление на стороне нагнетания насоса.

Химический контроль за процессом очистки осуществляется в соответствии с [15] в следующем объеме:

кислотность или рН раствора, концентрация железа - 1 раз в 20 - 30 мин;

концентрация ЭДТК, трилона Б или гидрофторида аммония - 1 раз в 1,5 - 2,0 ч в начале процесса;

взвешенные вещества - 1 раз перед вытеснением кислотного раствора при необходимости.

При наличии меди в отложениях дополнительно определяется концентрация меди - 1 раз в 1,5 - 2,0 ч и обязательно в пробе перед вытеснением или сбросом раствора.

В баках приготовления концентрированных растворов определяется исходная концентрация реагента для расчета количества дозируемых в контур реагентов.

6.5. Вытеснение промывочного раствора и водная отмывка после кислотной стадии проводятся обессоленной водой. При этом должна быть обеспечена полнота удаления остатков кислотных растворов и взвеси из очищаемого оборудования и подготовка очищенных поверхностей к последующей нейтрализации или пассивации. К началу этих операций в БЗК должно быть накоплено достаточное количество обессоленной воды (не менее 2,0 - 3,0 тыс. м3 для блоков 250 - 500 МВт и 4,0 - 5,0 тыс. м3 - для блоков 800 - 1200 МВт).

Вытеснение промывочного раствора и водная отмывка проводятся сначала по всему потоку котла одновременно с максимально возможными расходами воды. Порядок проведения отмывки зависит от того, будет ли после нее проводиться вторая кислотная стадия.

6.5.1. При проведении второй кислотной стадии после вытеснения промывочного раствора обессоленной водой на сброс в котлован-нейтрализатор проводятся кратковременные водные отмывки тракта по всему потоку и по отдельным ниткам с максимальными скоростями до получения на сбросе воды рН = 6,0 ÷ 7,0 и ее осветления.

Затем в последовательности, аналогичной п. 6.4, проводится повторная кислотная обработка.

6.5.2. После последнее или единственной кислотной стадии очистки по окончании вытеснения промывочного раствора выполняется отмывка котла обессоленной водой по всему потоку с максимальными скоростями в течение 30 - 40 мин, а затем в воду начинают дозировать аммиак до получения на сбросе рН = 9,0 ÷ 9,5. Далее переходят к отмывке поверхностей нагрева по отдельным ниткам с максимальными расходами и скоростями движения, соответствующими п. 5.4.

Водные отмывки обессоленной водой с аммиаком на сброс проводятся в течение 0,5 - 1,0 ч по каждой нитке до получения концентрации железа в воде на сбросе не более 10 мг/кг.

6.5.3. По окончании отмывок на сброс контур замыкается и проводится водная отмывка нагретой обессоленной водой в течение 2 - 3 ч. Температура, до которой нагревается обессоленная вода на этой стадии, зависит от проводимой далее нейтрализации или пассивации, но она не должна быть ниже 50 - 60 %.

6.5.4. При проведении очисток с использованием БПН водные отмывки после последней кислотной стадии целесообразно проводить с максимально возможными расходами по отдельным ниткам, используя ПЭН. При отсутствии возможности использования ПЭН для проведения водных отмывок при очистке эту операцию необходимо предусмотреть перед пуском котла.

6.5.5. Контроль за проведением водных отмывок после кислотной стадии проводится в следующем объеме:

- расход и давление на насосах - по штатным и временным датчикам;

- взвешенные вещества - визуально 1 раз в 10 - 15 мин на сбросе;

- концентрация железа после осветления воды - в конце водных отмывок по отдельным ниткам и при циркуляции по замкнутому контуру 1 раз в 30 и 60 мин соответственно.

На стадии водной отмывки при циркуляции по замкнутому контуру контролируются осветленность (визуально), рН раствора и концентрация растворенного железа. При повышении концентрации железа в растворе выше 50 мг/кг проводятся повторные водные отмывки в соответствии с п. 6.5.2.

6.6. По окончании водных отмывок выполняется нейтрализация или пассивация очищенных поверхностей нагрева.

6.6.1. Нейтрализация выполняется разбавленным 0,3 - 0,5 %-ным раствором аммиака при температуре 60 - 80 °С в течение 4 - 6 ч при циркуляции раствора по замкнутому контуру. Назначение этой операции заключается в нейтрализации остатков кислых растворов на поверхности труб и в тупиковых участках и в защите металла от коррозии во влажной атмосфере при непродолжительном простое блока. По окончании нейтрализации раствор аммиака дренируется, а пароперегревательные поверхности промывает обессоленной водой и высушивает горячим воздухом согласно п. 3.14.

6.6.2. При проведении пассивации после окончания водной отмывки контур также замыкается, вода нагревается до заданной режимом пассивации температуры. В воде контролируется концентрация железа и если она превышает 10 мг/кг, вода обновляется и снова проводится ее нагрев.

В нагретую воду, циркулирующую по замкнутому контуру, вводят концентрированные пассивирующие растворы и аммиак в количестве, необходимом для получения заданных режимом пассивации концентраций реагентов и значения рН.

6.6.3. Контроль за процессом пассивации осуществляется по следующим показателям:

температура, расход среды и давление на насосах - по штатным и временным приборам;

концентрация основного пассиватора и рН раствора (при добавлении к пассивирующему раствору аммиака) - один раз в час. При необходимости (появление цветности, взвеси, наличии меди в отложениях) определяется концентрация железа и меди.

6.6.4. По окончании пассивации раствор дренируется, а из недренируемых участков вытесняется обессоленной водой с аммиаком и для этих участков выполняется сушка горячим воздухом в соответствии с п. 3.14.

6.7. При проведении пассивации методом ГВКО после водной отмывки поверхностей нагрева с аммиаком и замыкания контура воду подогревают до 150 - 160 °С, и на сторону всасывания БПН или НХО подают кислород из расчета его концентрации на входе в котел 30 - 60 мг/кг. Продолжительность ГВКО выбирается, исходя из оптимального удельного расхода кислорода 240 мг × ч/кг.

Подача кислорода начинается при достижении следующих показателей обессоленной воды в контуре; СFe2O3 £ 10 мг/кг, α £ 5 мкСм/см, Сж £ 1 ÷ 2 мкг-экв/кг.

Подачу кислорода прекращают при концентрации кислорода на выходе из тракта котла равной или близкой к исходной.

В процессе проведения водокислородной обработки на очищенной поверхности нагрева формируется защитная окисная пленка, что существенно облегчает работу блока в первые сутки после пуска котла и сокращает период работы котла до достижения нормативных показателей.

Длительность водокислородной обработки составляет 4 - 8 ч. На стадии ГВКО следует анализировать концентрацию железа и кислорода на входе и выходе из котла.

Концентрацию железа определяют колориметрическим или объемным методом с сульфосалициловой кислотой, концентрацию кислорода методом Винклера с однократным отбором проб [16].

7. МЕРОПРИЯТИЯ, ВЫПОЛНЯЕМЫЕ ПОСЛЕ ЦИРКУЛЯЦИОННОЙ ОЧИСТКИ И ОЦЕНКА ЕЕ КАЧЕСТВА

7.1. По окончании химической очистки котла выполняется ряд мероприятий, позволяющих оценить состояние поверхностей нагрева и качество очистки, в том числе:

- вскрытие деаэратора, коллекторов;

- удаление скопившихся в коллекторах и емкостях шлама, взвесей, частиц окалины и осмотр их внутренней поверхности;

- вырезка образцов труб из очищаемых поверхностей нагрева. При этом образцы вырезаются из труб, соседних с вырезанными до очистки;

- катодным травлением определяют остаточную загрязненность для вырезанных образцов труб. Остаточная загрязненность труб не должна пресыщать данных табл. 2.

7.2. При наличии термопар, установленных на поверхностях нагрева блока, об эффективности очистки можно судить по снижению температуры металла труб, которая не должка превышать начальные значения более чем на 10 - 15 °С [1] в эксплуатационном режиме.

Таблица 2

|

Остаточная загрязненность (г/м2) огневой стороны труб котлов, работающих на топливе |

||

|

Газ, мазут, смеси |

Пылеугольное |

|

|

Гидразинно-аммиачная |

25 - 30 |

50 |

|

Аммиачная обработка и окислительные методы пассивации (в том числе ГКО, ГВКО и др.) |

50 |

50 |

С учетом возможности формирования плотных защитных оксидных пленок на очищенной поверхности во время окислительных пассивации (ПКО, ВКО) и при последующей работе на НКВР и КАВР независимо от вида сжигаемого топлива, допускается остаточная загрязненность труб 50 г/м2.

7.3. Количество удаленных из тракта котла

отложений ![]() (т) рассчитывается по концентрации железа,

определенной на основных кислотных стадиях, по формуле:

(т) рассчитывается по концентрации железа,

определенной на основных кислотных стадиях, по формуле:

![]()

где V - объем промываемого контура, м3;

![]() - концентрация железа, г/л или кг/м3.

- концентрация железа, г/л или кг/м3.

Аналогично проводят расчет количества других удаленных компонентов, в частности взвешенных веществ и соединений меди при наличии последних в отложениях.

7.4. По результатам очистки составляется технический акт, в котором описываются технологический процесс, результаты контроля и определения загрязненности образцов труб после очистки.

7.5. При проведении эксплуатационной очистки блока СКД с использованием для прокачки моющих растворов БПН после очистки обязательно должны проводиться осмотр технического состояния (ревизия), а ори необходимости и ремонт БПН, участвовавшего в очистке.

7.6. Для более полного удаления взвеси из очищенного котла, особенно в случае проведения очистки БПН, перед пуском блока в эксплуатацию обязательно должны проводиться водные отмывки обессоленной водой с помощью ПЭН с максимальными скоростями движения воды (по возможности с большими, чем при эксплуатационных режимах работы блока). Водные промывки и растопка котла проводятся согласно [17] и инструкции по растопке котла.

7.7. При непродолжительном (меньше 5 сут) простое блока, работающего на НКВР или КАВР, после очистки целесообразно совмещать растопку котла с повышенной дозировкой кислорода в питательную воду и проведением ГВКО по технологии, рекомендованной ЭНИН им. Кржижановского.

7.8. Повышение концентрации кислорода в растопочный период и при проведении ГВКО перед растопкой котла предназначается для ускорения формирования защитной пленки на очищенных поверхностях нагрева за счет окисления металла и оксидов железа и адсорбции кислорода на поверхности.

Эти процессы целесообразно проводить при остаточной загрязненности труб до 50 - 100 г/м2.

7.9. Для проведения ГВКО монтируется линия ввода кислорода от кислородной рампы на сторону всасывания бустерных питательных насосов. Кислородная рампа изготавливается минимум на 5 баллонов и оборудуется кислородным манометром.

К пуску блока и перед началом ГВКО должны быть подготовлены пробоотборные точки для отбора проб основного конденсата (КЭН-I, КЭН-II, Д-7), питательной воды, среды до встроенной задвижки (до ВЗ), свежего пара (ОД) в полном объеме, необходимом для пуска блока.

К началу операции должна быть обеспечена готовность всех узлов, агрегатов, арматуры, БЩУ. Руководство ЦЦР обеспечивает дежурство ремонтной бригады. Все операции должны выполняться в соответствии с инструкциями КТЦ по пуску и обслуживанию блока.

При выполнении операции ГВКО необходимо:

обеспечить запас обессоленной воды 3000 м3;

провести холодные и более тщательные горячие отмывки тракта котла до ВЗ в соответствии с инструкцией по пуску блока из холодного состояния после текучего ремонта или промывки [17]. Горячую отмывку проводить при температуре питательной воды выше 100 °С и температуре среды до ВЗ - 180 - 220 °С. По окончании горячей отмывки температуру среды до ВЗ повышают до 250 - 260 °С и начинается циркуляция воды по замкнутому контуру: конденсатор - КЭH-I - БОУ - КЭН-II - ПНД - Д - БПН - ПЭН - котел до ВЗ - РC-20 - конденсатор.

7.10. При достижении жесткости обессоленной воды после ВЗ не больше 2 мкг-экв/кг и электропроводности не больше 2 мкСм/см начинается дозировка газообразного кислорода во всасывающий трубопровод БПН в количестве, достаточном для получения концентрации кислорода на входе в котел 30 - 60 мг/кг. Продолжительность ГВКО определяется исходя из удельного расхода кислорода 240 мг×ч/кг и составляет 4 - 8 ч. По отборам проб в точках KЭH-II, Д-7, ПВ, ВЗ определяется концентрация железа один раз в час, кислорода - один раз в 30 мин.

Завершение этапа кислородной пассивации устанавливается по выравниванию концентрации кислорода на входе и выходе из испарительной части котла. При этом, как правило, выравнивается концентрация железа в этих же точках.

7.11. При проведении ГВКО предусматривается возможность частичного обмена воды (продувка контура около 10 %) путем добавки обессоленной воды в конденсатор и сброса части конденсата в ЦВ или БГК.

После завершения ГВКО дозировка кислорода снижается до нормативных для НКВР и КАВР значений и продолжаются операции по пуску блока в соответствии с существующей инструкцией.

Контроль за качеством выполненной ГВКО проводят путем определения концентрации железа в тракте блока в период пуска и по времени достижения нормативных показателей.

Кроме этого, при первой же возможности производят вырезки образцов труб из котла с целью оценки состояния внутренней поверхности труб с точки зрения образования защитной пленки.

8. локальные химические очистки отдельных участков ПАРОВОДЯНОГО ТРАКТА ЭНЕРГОБЛОКОВ ПО ПРОТОЧНО-СБРОСНОЙ СХЕМЕ

8.1. Локальные очистки по проточно-сбросной схеме проводятся для пароводяного тракта энергоблоков до ВЗ для уменьшения загрязненности труб НРЧ и ВРЧ, работающих в зоне максимальных нагрузок, до допустимых значений.

8.2. Необходимость проведения такого вида очисток возникает для энергоблоков, в которых предельная загрязненность труб НРЧ и ВРЧ достигается за непродолжительный период эксплуатации (4 - 7 тыс.ч).

8.3. Небольшой межпромывочный период и необходимость проведения очистки во время кратковременного останова энергоблока не позволяют использовать специальную промывочную схему и определяют выбор проточно-сбросной схемы очистки, соответствующей технологии и условий проведения очистки.

Метод очистки по проточно-сбросной схеме заключается в дозировке разбавленных промывочных растворов перед очищаемыми поверхностями и сброс моющего раствора после них на протяжении всей стадии растворения отложений.

8.4. Технологический режим очистки должен отвечать следующим требованиям:

8.4.1. Моющий раствор должен обеспечивать высокую скорость растворения оксидов железа, составляющих основную часть отложений, так как раствор должен срабатываться во время однократного прохождения его вдоль очищаемой поверхности.

8.4.2. В связи с использованием проточно-сбросной схемы очистки и разбавленных растворов реагентов для усиления эффекта растворения отложений необходимо повышать температуру, скорость движения раствора.

8.4.3. Условия проведения очистки делают необходимым применение аффективных ингибиторов коррозии металлов, не снижающих скорость растворения оксидов железа.

8.4.4. В связи с использованием при очистке по проточно-сбросной схеме БПН необходимо выбирать растворы, в которых не образуется большого количества взвешенных веществ, что предотвращает их отложение в коллекторах и участках с недостаточной циркуляцией растворов. Для выполнения этого условия целесообразно использовать реагент, образующие в водных растворах хорошо растворимые комплексы с Fe (III) и Fe (II) и не вызывающие подтравливание отложений в процессе их растворения.

Кроме этого, при очистке необходимо создавать скорости движения растворов и воды не менее 1,0 - 1,5 м/с для обеспечения выноса взвеси из тракта котла.

8.5. Наиболее полно этим требованиям отвечают разбавленные растворы комплексонов (ЭДТК или трилона Б), а именно, 2 - 3-х замененные аммонийные соли ЭДТК при рН = 3,5 ÷ 4,5 или композиции трилона Б с лимонной кислотой с ингибиторами при температурах 140 - 180 °С. Введение ингибиторов в эти растворы необходимо не только для снижения коррозионных потерь, но и для уменьшения нерационального расходования комплексонов на процессы коррозии, которые в отсутствие ингибиторов протекают одновременно и примерно с такой же скоростью, как растворение отложений.

При проведении локальных очисток пароводяного тракта СКД оптимальными является следующие растворы:

0,4 - 1,5 г/л аммонийной соли ЭДТК при рН = 3,5 ÷ 4,5;

1,0 - 2,5 г/л трилона Б с 1,5 - 2,5 г/л лимонной или фталевой кислоты при рН = 3,0 ÷ 3,5.

В качестве ингибиторов для этих растворов рекомендуется использовать смеси ингибиторов: 0,05 % M-1 с 0,05 % ОП-7 (ОП-10) или 0,05 % ОП-7 (ОП-10) с 0,017 % каптакса.

Температура раствора должна быть в пределах 140 - 180 °С, скорость движения раствора не менее 1,0 - 1,5 м/с.

Продолжительность очистки определяется исходной загрязненностью поверхностей нагрева и зависит от температуры, концентрации реагентов, значения рН, определяющих скорость растворения отложений. В среднем, продолжительность локальных очисток пароводяного тракта котла СКД до ВЗ составляет 4 - 6 ч.

8.6. При проведении локальных очисток следует принимать во внимание следующее:

максимальная загрязненность труб, при которой можно ожидать полной очистки не превышает 100 - 150 г/м2;

при наличии в отложениях меди в количестве, превышающим 5 - 8 % эффект очистки ухудшается, так как снижается скорость растворения отложений.

При проведении локальных очисток поверхностей нагрева котлов СКД до ВЗ по проточно-сбросной схеме должно обеспечиваться безусловное выполнение технологии очистки по температуре, скорости движения раствора, заданным концентрациям моющих веществ и ингибиторов, значению рН раствора.

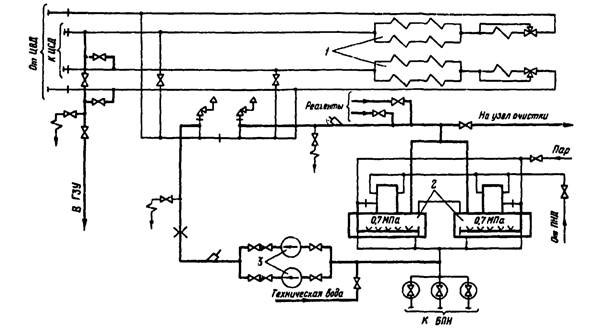

В схему очистки включается пароводяной тракт котла до ВЗ, специальный реагентный узел, временные трубопроводы подачи реагентов и сброса промывочных вод на узел нейтрализации и обезвреживания (рис. 6).

Рис. 6. Схема микроочистки:

1 - котел: 2 - конденсатор; 3 - деаэратор; 4 - конденсатные насосы; 5 - ПНД; 6 - бустерные насосы; 7 - питательные насосы; 8 - ПНД; 9 - сепаратор; 10 - расширитель 20 кгс/см2; 11 - экономайзер; 12 - НРЧ; 13 - CРЧ; ----- контур очистки

8.7. Локальная очистка может осуществляться пониточно или по двум ниткам блока одновременно. Выбор количества ниток, параллельно включенных в схему очистки, определяется необходимостью создания заданной скорости движения и возможностью обеспечения температуры раствора. При этом учитывается также необходимость равномерного распределения подаваемого раствора реагента по ниткам котла.

Очистка дубль-блока должна проводиться отдельно по корпусам. Корпус, не подвергаемый очистке, может находиться в простое или быть в рабочем состоянии.

8.8. При очистке предусматривается последовательное выполнение следующих операций:

накопление обессоленной воды в баках запаса конденсата и подачу ее в конденсатор насосами основной или аварийной подпитки. Из конденсатора конденсатными насосами обессоленная вода подается в деаэраторный бак по трубопроводу основного конденсата (по байпасам ПВД);

забор конденсата или обессоленной воды из деаэратора БПН и подачу ее через проточную часть одного из остановленных питательных насосов, ПВД по трубопроводам питательной воды к узлу питания котла;

подача воды БШ в котел и организация контура циркуляции до ВЗ при нагревании воды до 170 - 180 °С. Подогрев осуществляется в ПВД и деаэраторе. Для достижения заданной технологическим режимом температуры используется подача пара в деаэратор и один из ПВД, как правило, из паропровода собственных нужд с давлением 1,4 МПа;

сброс раствора проводится перед ВЗ через растопочный узел и специально смонтированный временный трубопровод (сбросной трубопровод) на узел нейтрализации в котлован-нейтрализатор или в шламоотвал; при проведении водных отмывок сброс воды осуществляется через растопочный узел по временной линии в сбросной циркуляционный водовоз. Промывочный раствор приготавливается непосредственно перед очищаемой поверхностью путем подачи концентрированных растворов реагентов в обессоленную воду (конденсат), которая прокачивается БПН с установленным расходом и нагрета до заданной технологическим режимом температуры.

8.9. Для более равномерного распределения раствора реагентов по отдельным трубам НРЧ и других поверхностей нагрева вводить реагенты целесообразно в каждый выходной коллектор предыдущей поверхности нагрева (для НРЧ - в выходные коллектора экономайзера).

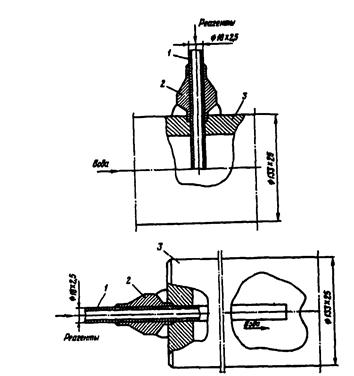

Подсоединение напорного дозировочного трубопровода подачи концентрированных растворов реагентов осуществляется через специальные штуцеры из нержавеющей стали (рис. 7). Эти штуцеры являются стационарными элементами тракта котла, их конструкция и расположение должны обеспечить равномерность перемешивания раствора реагента с водой.

8.10. Для приготовления и дозировки реагентов используется специальный реагентный узел (рис. 8). Реагентный узел включает бак для приготовления растворов реагентов, три дозировочных насоса, насос рециркуляции и трубопроводы обвязки.

Для применения рекомендуемых технологических режимов схема реагентного узла должна учитывать возможность одновременного растворения двух реагентов, а следовательно, установку либо двух баков объемом по 3 - 5 м3, либо двухсекционного бака объемом 6 м3.

На схеме приведен двухсекционный бак, разделенный пополам глухой вертикальной перегородкой и перекрытый крышкой. Каждая секция или бак соответственно имеет: загрузочное сито, водомерное стекло, пробоотборник, термометр, дренажное и барботажное устройства, подводы греющего пара, конденсата, аммиака, воздушник.

Трубопроводы обвязки позволяют автономно готовить и дозировать реагенты в контур.

Дозировочные насосы РПНК-2-30 (3 м3/ч, 150 - 300 м вод. ст.) предназначены для подачи реагентов в тракт котла (два рабочих, один резервный), а насос рециркуляции, например, типа 2Х-9Л (20 м3/ч, 16 м вод. ст.) предназначен для перемешивания растворов в секциях бака. Возможна замена дозировочных насосов насосами других типов с параметрами: подача - 0,8 - 1,0 м3/ч в расчете на одну нитку и напор - 100 - 300 м вод. ст.

Реагентный узел и дозировочные трубопроводы изготавливаются из нержавеющей стали. При изготовлении реагентного бака из углеродистой стали он должен иметь кислотостойкое покрытие, выдерживавшее высокую температуру (80 °С).

Рис. 7. Узел ввода реагентов:

1 - трубопровод; 2 - штуцер; 3 - коллектор

Рис. 8. Схема реагентного узла:

1 - реагентный бак (2 секции по 3 м3 каждая); 2 - дозировочные насосы РПНК-2-30 (Q = 2000 л/ч, Н = 300 м вод. ст.); 3 - насос рециркуляции 2Х-9Л (Q = 20 м3/ч, Н = 16 м вод. ст.); 4, 5, 6 - трубопроводы подачи соответственно аммиака, конденсата, греющего пара

Для сокращения протяженности трубопроводов дозировки реагентов целесообразно оборудование реагентного узла монтировать на передвижной раме, что позволит располагать реагентный узел в непосредственной близости к очищаемому котлу.

8.11. Локальная химическая очистка отдельных участков пароводяного тракта энергоблока СКД включает следующие этапы: подготовительные операции, химическую очистку и водные отмывки. Подготовительные операции включают сборку схемы очистки, подготовку реагентного узла, выявление и устранение дефектов по схеме, прогрев котла при организации циркуляции воды по рабочей схеме и приготовление растворов реагентов. Все технологические операции проводятся на деаэрированной обессоленной воде без отключения амминирования.

8.12. Следует рассматривать два варианта очистки: при полном останове блока и при останове одного из корпусов дубль-блока.

Обессоленная вода с расходом 80 - 100 м3/ч по каждой нитке прокачивается по замкнутому контуру: деаэратор-бустерный насос - проточная часть ПЭН - ПВД - пароводяной тракт котла до ВЗ - растопочный узел - конденсатор и далее по указанному выше контуру. Пароперегреватель через линии впрысков заполняется обессоленной водой, в нем создается давление больше, чем в контуре котла перед ВЗ.

Циркуляция воды по замкнутому контуру проводится до достижения температуры на выходе из котла 140 - 180 °С. Подогрев воды производится в деаэраторе, а при необходимости предусматривается возможность подогрева воды в ПВД.

8.12.2. При останове одного из корпусов подача воды осуществляется питательными насосами по эксплуатационной схеме и температуре воды снижается до 140 - 180 °С. На работающий корпус вода поступает с расходом, необходимым по условиям эксплуатации, а на корпус, подлежащий очистке - в соответствии с условиями п. 8.12.1.

Локальная химическая очистка может осуществляться по одной или двум ниткам одновременно, что определяется необходимостью соблюдения заданных расходов и температуры раствора на данном энергоблоке.

При очистке по одной нитке при достижении необходимой температуры расход на нитку устанавливается соответствующим скорости движения среды 1,0 - 1,5 м/с, а по другой снижается до 10 - 15 м3/ч или до расхода, определяемого закрытием РПК (пропуском через РПК в закрытом положении), при этом контур циркуляции и температура такие же, как в п. 8.12.1.

При очистке одновременно по двум ниткам устанавливается одинаковый расход по обеим ниткам.

8.13. Перед началом кислотной стадии контур размыкается через растопочный сепаратор на сброс в ЦВ, производится замена воды с одновременной подпиткой в деаэратор из БЗК или ВХО. Через 20 - 30 мин после размыкания контура сброс переключается с циркуляционного водовода на бассейн-нейтрализатор и начинается дозировка реагентов в тракт. Дозировка реагентов в контур продолжается в течение всей стадии кислотной очистки и прекращается при снижении концентрации железа в точке отбора пробы после ВЗ, ориентировочно через 3 - 6 ч.

8.14. Завершающим этапом очистки являются водные отмывки, предназначенные для удаления взвеси и остатков моющего раствора. После окончания дозировки реагентов расход воды на каждую нитку увеличивается до значений, обеспечивающих скорость 1,5 - 2,0 м/с, отмывка при температуре 120 - 150 °С продолжается в течение 10 - 15 мин со сбросом в бассейн-нейтрализатор, а затем организуется сброс в циркуляционный водовод.

Водная отмывка контролируется по содержанию взвешенных веществ и железа в воде и прекращается при осветлении раствора и достижении содержания железа на сбросе не более 1 мг/л, что ориентировочно составляет 1,0 - 1,5 ч.

После достижения необходимой чистоты отмывочной воды производится отмывка следующей нитки (корпуса).

При пониточной очистке дубль - или моноблоков во время проведения очистки второй нитки в отмытую нитку продолжает поступать обессоленная вода с аммиаком (рН = 8,0 ÷ 9,0) при расходе 10 - 15 м3/ч с последующим сбросом раствора в циркуляционный водовод.

8.15. Простой корпуса или котла после локальной очистки нежелателен, за водной отмывкой при достижении содержания железа в питательной воде 100 мкг/кг должна следовать растопка котла. Вырезку образцов труб для оценки эффективности очистки можно осуществлять либо сразу после очистки, либо при очередном останове корпуса или котла.

8.16. Расход реагентов (Q) для локальной очистки определяется исходя из заданных концентраций реагентов, расхода воды и длительности очистки. Для учета возможных потерь при приготовлении растворов и проведении очистки вводится коэффициент запаса - α:

![]()

где С - концентрация реагента в промывочном растворе, кг/м3;

W - расход раствора, м3/ч;

τ - продолжительность очистки, ч.

Перед очисткой целесообразно также провести поверочный расчет количества комплексообразующих реагентов, необходимых для связывания оксидов железа, имевшихся на поверхности экранных труб пароводяного тракта подвергаемых очистке, по формуле:

![]()

где Q2 - расход реагента, т;

β - расход реагента (в пересчете на 100 %) на растворение 1 кг железоокисных отложений (кг/кг). Для аммонийной соли ЭДТК β = 5,2; для композиции трилона Б с кислотой β = 2,5 ÷ 3,0 кг/кг;

S - поверхность очищаемого участка пароводяного тракта, м2;

d - количество оксидов железа на единицу поверхности, г/м2;

К - содержание реагента в техническом продукте, %.

Исходя из полученного значения Q2, выбирается концентрация реагента и длительность очистки. При загрязненности 50 - 100 г/м2 обычно выбираются минимальные из указанных концентраций реагентов и длительность очистки 2 - 3 ч, при 100 - 150 г/м2 и более - максимальные концентрации и длительность очистки 4 - 6 ч.

8.17. Контроль за процессом очистки проводятся по химическим и теплотехническим показателям. Для определения состава раствора используются эксплуатационные точки отбора проб и организуется отбор проб за НРЧ, СРЧ и на сбросе после растопочного сепаратора. Перед отбором пробы необходимо в течение 3 - 5 мин продуть точку отбора. Допустима также организация непрерывного протека через точки отбора проб.

При проведении каждой стадии очистки с периодичностью отбора проб 20 - 30 мин определяются следующие показатели:

на кислотной стадии - концентрация железа и рН, концентрация комплексообразующего реагента (выборочно, один раз в 1,5 - 2,0 ч), взвезенные вещества - визуально и количественно из средней пробы за всю стадию;

на водных отмывках количество взвешенных веществ - визуально один раз в 10 - 15 мин, концентрация общего железа - один раз в 20 - 30 мин.

В объем теплового и гидравлического контроля входят:

- расход воды по ниткам - по штатным или временным расходомерам;

- давление и температура - по штатным приборам;

- уровень воды в деаэраторе и БЗК, конденсаторе;

- температура воды в деаэраторе;

- уровень и температура раствора в баках.