ГОСТ Р ИСО 6310-93

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРАНСПОРТ ДОРОЖНЫЙ.

НАКЛАДКИ ТОРМОЗНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ СЖИМАЕМОСТИ

ГОССТАНДАРТ РОССИИ

Москва

ПРЕДИСЛОВИЕ

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом ТК 73 «Асбестовые и безасбестовые фрикционные, уплотнительные, теплоизоляционные материалы и изделия»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 22.02.93 № 51

Настоящий стандарт подготовлен на основе применения аутентичного текста международного стандарта ИСО 6310-81 «Дорожный транспорт. Фрикционные тормозные накладки. Сжимаемость. Метод испытания»

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРАНСПОРТ ДОРОЖНЫЙ НАКЛАДКИ ТОРМОЗНЫЕ

Метод определения сжимаемости

Road vehicles. Brake linings. Compressibility. Test procedure

Дата введения 1994-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения сжимаемости тормозных накладок.

Стандарт распространяется на накладки с колодками в сборе дисковых и барабанных тормозов и образцы фрикционных тормозных накладок.

2 ОПРЕДЕЛЕНИЯ

Сжимаемость - уменьшение толщины тормозной накладки в процентах под действием силы сжатия и температуры.

Сжимаемость измеряется в направлении приложения силы, перпендикулярной поверхности трения.

3 СИМВОЛЫ

d0 - толщина образца, миллиметры;

d1, d2, d3 - уменьшение толщины образца при различных нагрузках, миллиметры;

d4 - окончательное уменьшение толщины, миллиметры;

d'1, d'2, d'3 - прогиб испытательного устройства при различных нагрузках, миллиметры.

4 ОБОРУДОВАНИЕ

Испытательное устройство содержит:

1) хромированную нагревательную плиту (плоскую или изогнутую);

2) плунжер с шаровым соединением;

3) нагрузочное устройство, которое может сжимать накладку между плунжером и плитой;

4) устройство для измерения силы сжатия;

5) индикатор для измерения уменьшения толщины образца с точностью до 0,01 мм, связанный с плунжером около его осевой линии;

6) микрометр.

5 ТЕХНИЧЕСКОЕ ОПИСАНИЕ ИСПЫТАТЕЛЬНОГО УСТРОЙСТВА

5.1 Нагружение

Максимальное давление, при котором накладка прижимается к контртелу, составляет 8000 кПа для накладки дискового тормоза и 3000 кПа для накладки барабанного тормоза.

Нагрузка должна увеличиваться с интенсивностью 4 кН · с-1.

5.2 Нагревательная плита

Максимальная температура на поверхности 400 °С (в необходимых случаях - выше).

Для накладок барабанного тормоза плита должна быть изогнута соответственно кривизне накладки.

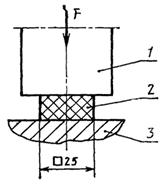

1 - силовой цилиндр (плунжер), 2 - образец типа 1; 3 - нагревательная плита

Рисунок 1 - Фрикционный материал для накладок дисковых тормозов

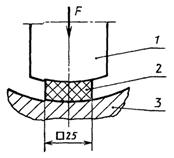

1 - силовой цилиндр (плунжер); 2 - образец типа 2; 3 - нагревательная плита

Рисунок 2 - Фрикционный материал для накладов барабанных тормозов

5.3 Плунжер, создающий нагрузку

5.3.1 Образец типа 1 (рисунок 1).

Поверхность плунжера должна быть гладкой, а контур должен совпадать с контуром образца.

5.3.2 Образец типа 2 (рисунок 2).

Поверхность плунжера должна быть изогнута так же, как накладка, и совпадать с контуром образца.

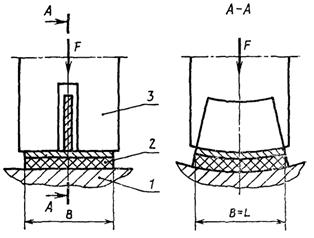

1 - плунжер; 2 - образец типа 3; 3 - нагревательная плита

Рисунок 3 - Накладка дискового тормоза с колодкой в сборе

1 - нагревательная плита; 2 - образец типа 4; 3 - плунжер, L - длина; В - ширина

Рисунок 4 - Накладка барабанного тормоза с колодкой в сборе

5.3.3 Образец типа 3 (рисунок 3).

Поверхность плунжера должна быть такой же формы и размещаться как контактная поверхность поршня (поршней) или другая опора, с которой контактирует накладка.

5.3.4 Образец типа 4 (рисунок 4).

Плунжер должен иметь такой же изгиб, как внутренний изгиб колодки барабанного тормоза.

6 ОТБОР И ПОДГОТОВКА ОБРАЗЦОВ

От каждой партии изделий отбирают не менее пяти образцов накладок.

Примечание - Шероховатость поверхности образцов должна соответствовать шероховатости накладки.

6.1 Образцы тормозной накладки (без металлической колодки)

6.1.1 Накладка дискового тормоза (образец типа 1).

Образец отделяют от металлической колодки так, чтобы он имел максимально возможную толщину.

Размеры образца должны быть 25×25 мм. При ширине тормозной накладки меньше 25 мм ширина образца должна соответствовать ширине накладки, при этом длина образца должна быть 25 мм.

6.1.2 Накладка барабанного тормоза (образец типа 2).

Подготовка к испытанию и размеры образца должны соответствовать образцу типа 1.

6.2 Тормозная накладка с колодкой в сборе

6.2.1 Накладка дискового тормоза с колодкой в сборе (образец типа 3).

6.2.2 Накладка барабанного тормоза с колодкой в сборе (образец типа 4).

Ширина образцов равна ширине колодки, но не более 80 мм; длина равна ширине образца.

Образец представляет собой часть колодки (рисунок 4). Если накладка приклепана, две кромки образца должны быть параллельны линии заклепок.

7 МЕТОД ИСПЫТАНИЯ

7.1 Измеряют толщину образца микрометром. За толщину образца d0 принимают среднее арифметическое всех определений.

7.2 Накладывают образец на нагревательную плиту фрикционным материалом к поверхности плиты при комнатной температуре.

Соответствующим образом устанавливают плунжер.

7.3 Сжимают образец плунжером так, чтобы давление на образец было 500 кПа.

7.4 Устанавливают индикатор для измерения сжимаемости на нуль.

7.5 При испытании образцов типов 1 и 3:

7.5.1 Увеличивают сжимающую нагрузку до 4000 кПа и снимают показания d1.

7.5.2 Увеличивают сжимающую нагрузку до 6000 кПа и снимают показания d2.

7.5.3 Увеличивают сжимающую нагрузку до 8000 кПа и снимают показания d3.

7.6 При испытании образцов типов 2 и 4:

7.6.1 Увеличивают сжимающую нагрузку до 1500 кПа и снимают показания d1.

7.6.2 Увеличивают сжимающую нагрузку до 3000 кПа и снимают показания d2.

Указанные операции должны быть закончены в течение 1 минуты при интенсивности увеличения нагрузки до 4 кН · с-1.

7.7 Уменьшают сжимающую нагрузку до нуля.

7.8 При испытании образцов типов 1 и 3 прикладывают сжимающую нагрузку пять раз от нуля до 8000 кПа, при испытании образцов типов 2 и 4 - до 3000 кПа и возвращаются к нулю.

7.9 Прикладывают сжимающую нагрузку для получения давления 500 кПа и устанавливают индикатор на нуль.

7.11 Снимают образец с нагревательной плиты.

7.12 Нагревают плиту до температуры поверхности (200 ± 10) °С. Накладывают образец на нагревательную плиту, устанавливают предварительную нагрузку 500 кПа для обеспечения термоконтакта и выдерживают образец при температуре 200 °С в течение 10 минут. При необходимости вновь устанавливают нагрузку 600 кПа и измеряют уменьшение толщины в соответствии с 7.4 - 7.10.

7.13 Для образцов типов 1 и 3:

Снимают образец с нагревательной плиты и нагревают плиту до температуры (400 ± 10) °С. Если температура накладки в эксплуатации очень высокая, температура при испытаниях может быть более 400 °С.

Накладывают образец на нагревательную плиту, устанавливают предварительную нагрузку 500 кПа для обеспечения термоконтакта и выдерживают образец при температуре 400 °С в течение 10 минут.

При необходимости вновь устанавливают предварительную нагрузку 500 кПа и измеряют уменьшение толщины в соответствии с 7.4 - 7.10.

8 ПРОВЕРКА РАБОТЫ ИСПЫТАТЕЛЬНЫХ УСТРОЙСТВ

Проверяют работу испытательного прибора нагружением плунжера на плиту без образца и снимают показания индикатора при различных давлениях в соответствии с пп. 7.5 и 7.6.

Для образцов типов 1 и 3:

d'1, d'2, d'3 - прогиб в работе испытательного прибора при нагрузках, соответствующих давлению 4000, 6000, 8000 кПа.

Для образцов типов 2 и 4:

d'1, d'2 - прогиб в работе испытательного прибора при нагрузках, соответствующих 1500 и 3000 кПа.

9 ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать:

обозначение тормозной накладки;

наименование предприятия-изготовителя;

тип, номер и размер образца;

количество образцов;

обозначение настоящего стандарта;

шифр композиции;

толщину d в миллиметрах с точностью до 0,1 мм;

среднее арифметическое значение сжимаемости в холодном состоянии:

![]() - при 4000 или 1500 кПа в зависимости от типа образца;

- при 4000 или 1500 кПа в зависимости от типа образца;

![]() - при 6000 или 3000 кПа в зависимости от типа образца;

- при 6000 или 3000 кПа в зависимости от типа образца;

![]() - при 8000 кПа только для образцов типов 1 и 3;

- при 8000 кПа только для образцов типов 1 и 3;

![]() - при 8000 кПа или

- при 8000 кПа или

![]() - при 3000 кПа в зависимости от типа образцов;

- при 3000 кПа в зависимости от типа образцов;

среднее арифметическое значение сжимаемости в горячем состоянии при 200 °С и различном давлении в соответствии с 7.5, 7.6 и 7.10;

среднее арифметическое значение сжимаемости в горячем состоянии при 400 °С и различном давлении в соответствии с 7.5 и 7.10, исключая образцы типов 2 и 4.

Ключевые слова: стандарт государственный, транспорт дорожный, накладки тормозные, сжимаемость, определения, метод испытания