ГОСТ ИСО 12306-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

ИЗМЕРЕНИЕ ТОЛЩИНЫ СТЕНОК

ТОНКОСТЕННЫХ ВКЛАДЫШЕЙ

И ТОНКОСТЕННЫХ СПЛОШНЫХ

И СВЕРТНЫХ ВТУЛОК

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (Протокол № 10 от 4 октября 1996 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдова стандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Украина |

Госстандарт Украины |

3 Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 12306-94 «Подшипники скольжения. Измерение толщины стенок тонкостенных вкладышей и тонкостенных сплошных и свертных втулок»

4 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 28 мая 1997 г. № 196 межгосударственный стандарт ГОСТ ИСО 12306-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

5 ВВЕДЕН ВПЕРВЫЕ

ГОСТ ИСО 12306-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

Измерение толщины стенок тонкостенных вкладышей и тонкостенных сплошных и свертных втулок

Plain bearings. Measurement of wall thickness of thin-walled half-bearings and thin-walled bushes

Дата введения 1998-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает методы контроля и измерительное оборудование, используемые для измерения общей толщины тонкостенных вкладышей и тонкостенных сплошных и свертных втулок в обработанном виде, в соответствии с ГОСТ ИСО 12301.

Настоящий стандарт не распространяется на термопластичные втулки.

Требования настоящего стандарта являются обязательными.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 27672-88 Подшипники скольжения. Втулки свертные. Размеры, допуски и методы контроля

ГОСТ 28341-89 (ИСО 6864-84) Подшипники скольжения. Тонкостенные фланцевые вкладыши. Размеры, допуски и методы контроля

ГОСТ 28342-89 (ИСО 3548-78) Подшипники скольжения. Тонкостенные вкладыши. Размеры, допуски и методы контроля

ГОСТ 29201-91 (ИСО 4379-93) Подшипники скольжения. Неразъемные втулки из медных сплавов. Размеры и допуски

ГОСТ ИСО 12301-95 Подшипники скольжения. Методы контроля геометрических показателей и показателей качества материалов

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют следующий термин с соответствующим определением.

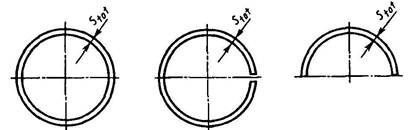

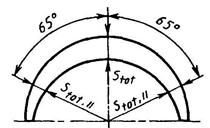

3.1 Общая толщина стенки stot: радиальное расстояние между противоположными точками измерения на поверхности внутреннего и наружного диаметров (рисунок 1).

Рисунок 1 - Общая толщина стенки

4 ОБОЗНАЧЕНИЯ

В настоящем стандарте применяют обозначения и единицы измерения в соответствии с таблицей 1.

Таблица 1 - Обозначения и единицы измерения

|

Параметр |

Единицы измерения СИ |

|

|

ac |

Расстояние до линии измерения |

мм |

|

В |

Ширина |

мм |

|

D0 |

Наружный диаметр |

мм |

|

Fpin |

Измерительная нагрузка |

Н |

|

п |

Количество образцов |

- |

|

stot |

Общая толщина |

мм |

|

и |

Погрешность измерения (доверительный уровень 95 %) |

мм |

|

uЕ |

Погрешность измерения измерительного оборудования |

мм |

|

Dx |

Разность между первым и вторым измерениями |

мм |

|

|

Среднее арифметическое Dх |

мм |

|

s |

Среднее квадратическое отклонение |

мм |

|

sDx |

Среднее квадратическое отклонение Dx |

мм |

5 ЦЕЛЬ КОНТРОЛЯ

Необходимо соблюдать допуски на толщину стенки по ГОСТ 27672, ГОСТ 28341, ГОСТ 28342 и ГОСТ 29201 для того, чтобы гарантировать заданный зазор подшипника и, следовательно, эффективность эксплуатации узла подшипника скольжения.

6 МЕТОДЫ КОНТРОЛЯ

6.1 Принцип измерения

Для определения минимальной толщины стенки калибровочная ось измерительной головки должна быть расположена в радиальном направлении и под прямым углом к наружной поверхности испытуемого образца.

Измеренные значения фиксируют путем единичного (отдельного) измерения или суммой измерений в соответствии с рисунком 2.

а) Единичное (отдельное) измерение с помощью контакта (механический/электронный калибр)

б) Сумма измерений с помощью контакт/ неконтакт (электронный/ пневматический калибр)

Рисунок 2 - Принцип измерения толщины стенки

Наличие смазочных отверстий, масляных карманов, масляных канавок, отметок или специальных фасок может потребовать отклонения от линий и точек измерения, оговоренных ниже, и подлежит отдельному согласованию.

Любую толщину стенок, не соответствующую заданным значениям вследствие производственного процесса из-за деформации основы вкладыша (втулки) в месте маркировки или в местах свертных втулок, не несущих нагрузку, определяют отдельно.

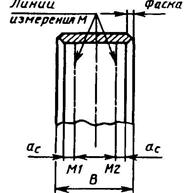

6.2 Метод линейного измерения по окружности

Непрерывное измерение толщины стенки по окружности проводят по линиям измерения М в соответствии с рисунком 3 и таблицей 2.

Рисунок 3 - Положение линий измерения

Таблица 2 - Расстояния ac до линии измерения

|

Расстояние до линии измерения* ас |

Число линий измерения М |

|

|

В £ 15 |

В/2 |

1 |

|

15 < В £ 50 |

4 |

2 |

|

50 < B £ 90 |

6 и В/2 |

3 |

|

В > 90 |

8 и В/2 |

3 |

|

* Каждое расстояние до линии измерения ас задается от начала поверхности скольжения |

||

6.3 Метод линейного измерения в осевом направлении

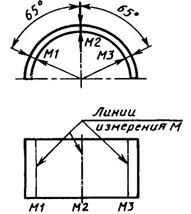

Непрерывное измерение толщины стенки в осевом направлении проводят по линиям измерения М в соответствии с рисунками 4 и 5 для ширины В £ 50 мм и наружного диаметра D0 £ 150 мм.

При значениях В > 50 мм и D0 > 150 мм метод измерения подлежит согласованию между изготовителем и заказчиком.

6.3.1 Вкладыши (рисунок 4)

Рисунок 4 - Трехлинейная схема измерения для вкладышей при D0 £ 150 мм

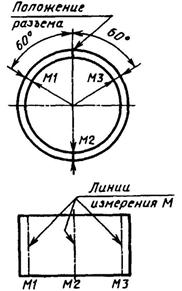

6.3.2 Втулки (рисунок 5)

Данный метод измерения может быть использован для неразъемных и свертных втулок шлифованного или калиброванного типа.

Рисунок 5 - Трехлинейная схема измерения для неразъемных или свертных втулок при D0 £ 150 мм

6.4 Метод точечного измерения

Последовательное измерение по точкам толщины стенки проводят в соответствии с рисунками 6 - 8 для ширины B £ 90 мм и наружного диаметра D0 £ 150 мм.

При значениях В > 90 мм и D0 > 150 мм метод измерения подлежит согласованию между изготовителем и заказчиком.

Расстояние до линии измерения ас определяют по таблице 2.

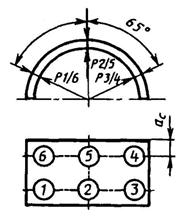

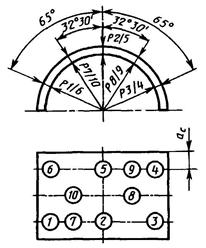

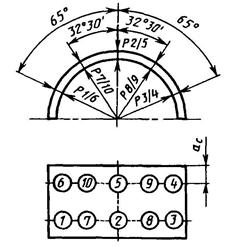

6.4.1 Вкладыши (рисунки 6 - 8)

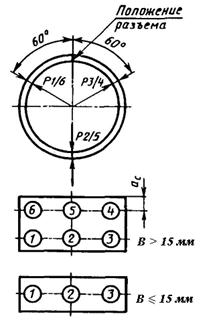

6.4.2 Втулки (рисунок 9)

Данный метод измерения может быть использован для неразъемных и свертных втулок шлифованного или калиброванного типа.

![]() - точка

измерения Р

- точка

измерения Р

Рисунок 6 - Шеститочечная схема измерения для вкладышей при B £ 50 мм и D0 £ 80 мм

![]() - точка измерения Р

- точка измерения Р

Рисунок 7 - Десятиточечная схема измерения для вкладышей при В £ 50 мм и D0 £ 150 мм

![]() - точка измерения Р

- точка измерения Р

Рисунок 8 - Десятиточечная схема измерения для вкладышей при В £ 90 мм и D0 £ 150 мм

![]() -

точка измерения Р

-

точка измерения Р

Рисунок 9 - Трех- или шеститочечная схема измерения для неразъемных или свертных втулок при D0 £ 150 мм

7 ТРЕБОВАНИЯ К ИЗМЕРИТЕЛЬНОМУ ОБОРУДОВАНИЮ ПРИ КОНТАКТНОМ МЕТОДЕ

7.1 Радиус для измерения наружной поверхности

Радиус измерительного щупа измерительных головок, расположенных снаружи, должен составлять (1,5 ± 0,2) мм.

7.2 Радиус для измерения внутренней поверхности и измерительная нагрузка

Радиус измерительного щупа, расположенного напротив устройства, или измерительной головки на внутренней стороне и измерительную нагрузку определяют в зависимости от наружного диаметра подшипника D0 и материала подшипника в соответствии с таблицей 3.

Таблица 3 - Радиус для измерения внутренней поверхности и измерительная нагрузка

|

Радиус для измерения внутренней поверхности |

Измерительная нагрузка измерительного щупа* Fpin, Н |

||

|

Металл |

Пластик |

||

|

D0 £ 10 |

1,5 ± 0,2 |

1,5 ± 0,2 |

|

|

10 < D0 £ 25 |

3,0 ± 0,2 |

3,0 ± 0,2 |

0,6 - 2,0 |

|

25 < D0 £ 150 |

3,0 ± 0,2 |

5,0 ± 0,2 |

|

|

D0 < 150 |

5,0 ± 0,2 |

5,0 ± 0,2 |

|

|

* Для металлической или пластиковой внутренней поверхности |

|||

7.3 Характеристики точности

Выбор измерительного оборудования и измерительных щупов зависит от метода измерения и допуска на толщину стенки испытываемого образца.

Предельные погрешности измерения измерительного оборудования определяют по таблице 4.

Погрешность измерения определяют в соответствии с 8.1.

Таблица 4 - Предельные погрешности измерения для измерительного оборудования

|

Погрешность измерения измерительного оборудования uE |

|

|

D0 < 80 |

0,002 |

|

80 < D0 £ 150 |

0,003 |

|

150 < D0 £ 500 |

0,004 |

8 ПОВЕРКА ИЗМЕРИТЕЛЬНОГО ОБОРУДОВАНИЯ

Погрешности измерения измерительного оборудования поверяют в сроки, установленные заказчиком, с учетом типа оборудования и опыта предыдущих поверок.

8.1 Определение погрешности измерения и (приложение Б)

Измеряют двадцать четыре втулки или вкладыша дважды (после каждого ввода образца) при одинаковых условиях (тот же экспериментатор, то же измерительное оборудование, то же место контроля и те же интервалы времени).

По разности Dх между двумя измерениями, определяемыми с соответствующими знаками, вычисляют среднее квадратическое отклонение s (вычисляют на ЭВМ) по формуле

![]() (1)

(1)

При условии, что значения определяют из нормального распределения и что s рассматривается как достаточно точно оцененное значение для среднего квадратического отклонения s партии, случайную составляющую погрешности измерения и для отдельного результата, полученного с помощью данного измерительного инструмента, вычисляют (для доверительного уровня 95 %) по формуле

![]() (2)

(2)

Значение и сравнивают со значением uЕ.

ПРИЛОЖЕНИЕ А

(обязательное)

ОБОЗНАЧЕНИЕ МЕТОДА КОНТРОЛЯ НА РИСУНКАХ

Рисунок вкладыша должен включать схему измерения и указывать метод измерения: «точечное измерение» или «линейное измерение».

Рисунок втулки должен включать схему измерения и указывать метод измерения: «точечное измерение» или «линейное измерение».

В качестве контролируемого размера указывают или внутренний диаметр, или толщину стенки.

При нанесении размеров на рисунках необходимо учитывать следующее требование: на рисунке указывают наружный диаметр и толщину стенки или наружный диаметр и внутренний диаметр. Толщина стенки и внутренний диаметр не должны быть приведены вместе в качестве контролируемых размеров.

А.3 Неравная толщина стенки

Когда конструкция подшипника требует наличия неравной толщины стенки, это указывают в соответствии с рисунком А.1 вместе с соответствующим методом контроля согласно А.1 и А.2.

Рисунок А.1 - Нанесение размеров для неравной толщины стенки

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

ОПРЕДЕЛЕНИЕ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ

Табуляцию результатов испытания для контроля толщины втулок или вкладышей с целью определения погрешности измерения и в соответствии с 8.1 приводят согласно таблице Б.1.

Таблица Б.1 - Результаты испытания В микрометрах

|

Первое измерение |

Второе измерение |

Разность Dх между первым и вторым измерением |

|

|

1 |

|||

|

2 |

|||

|

3 |

|||

|

4 |

|||

|

5 |

|||

|

6 |

|||

|

7 |

|||

|

8 |

|||

|

9 |

|||

|

10 |

|||

|

11 |

|||

|

12 |

|||

|

13 |

|||

|

14 |

|||

|

15 |

|||

|

16 |

|||

|

17 |

|||

|

18 |

|||

|

20 |

|||

|

21 |

|||

|

22 |

|||

|

23 |

|||

|

24 |

|||

|

- |

- |

- |

sDх = |

|

|

|||

СОДЕРЖАНИЕ

|

7 Требования к измерительному оборудованию при контактном методе. 6 8 Поверка измерительного оборудования. 7 |

Ключевые слова: подшипники, подшипники скольжения, подшипниковые втулки, свертные втулки, неразъемные втулки, измерение толщины, измерительные инструменты, калибры