ГОСУДАРСТВЕННЫЙ

СТАНДАРТ

СОЮЗА ССР

СТАНКИ ЗУБОРЕЗНЫЕ

ДЛЯ КОНИЧЕСКИХ КОЛЕС

С КРУГОВЫМИ ЗУБЬЯМИ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 9152-83

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

В.М. Денисов, В.С. Мурахтанов, Г.В. Левашов, А.И. Светличный, Б.Л. Хижняк, Н.Ф. Хлебалин, В.Я. Черневич

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н.А. Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20 декабря 1983 г. № 6346

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ЗУБОРЕЗНЫЕ ДЛЯ КОНИЧЕСКИХ КОЛЕС Нормы точности и жесткости Circle-arc bevel gear generators. |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 20 декабря 1983 г. № 6346 срок действия установлен

с 01.07.85

до 01.07.90

в части п. 1.7 срок введения

с 01.07.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на зуборезные станки общего назначения классов точности Н, П, В и А для конических колес с круговыми зубьями, работающие методом обката, изготовляемые для нужд народного хозяйства и экспорта.

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

1.1. Общие требования к испытаниям станков на точность - по ГОСТ 8-82.

1.2. Нормы точности станков классов точности Н, П, В и А не должны превышать значений, указанных в пп. 1.3 - 1.15.

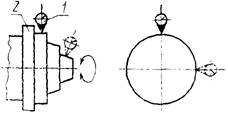

1.3. Точность базирующей конической поверхности шпинделя бабки изделия:

1.3.1. Зазор А+D между торцом фланца калибра и торцом шпинделя;

1.3.2. Прилегание конуса калибра по краске

Черт. 1

Таблица 1

|

Конец шпинделя бабки изделия по ГОСТ 17547-80 |

Номер пункта |

Допуск D на зазор в мкм; прилегание в %, не менее для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

4 |

- |

+55 |

+55 |

+55 |

|

|

- |

65 |

80 |

85 |

||

|

6 |

- |

+75 |

+75 |

- |

|

|

- |

65 |

80 |

- |

||

|

80 |

- |

+80 |

+80 |

- |

|

|

- |

65 |

80 |

- |

||

|

100 - 200 |

+100 |

+100 |

+100 |

- |

|

|

50 |

65 |

80 |

- |

||

Примечания:

1. Разрывы окрашенных мест по окружности допускаются не более 20 % ее длины. Длины неокрашенных мест вдоль образующих не более 5 мм.

2. Наличие неокрашенных мест на длине конуса 10 мм от переднего торца не допускается.

В отверстие шпинделя 1 бабки изделия вводят специальный калибр 2, с определенным маркированным значением зазора А при наибольшем допускаемом значении диаметра конуса шпинделя. Измеряют фактический зазор между торцом фланца калибра и торцом шпинделя.

Затем калибр вынимают и всю его контрольную поверхность покрывают слоем краски. Толщина слоя краски не должна превышать 5 мкм по ГОСТ 2848-75. Вновь вводят калибр в отверстие шпинделя, поворачивают его в обе стороны на угол 90° и вынимают. Визуально оценивают площадь прилегания калибра.

Отклонение определяют:

1) как разность между фактическим размером А и его значением, указанным на калибре;

2) как отношение площади поверхности прилегания к площади рабочей поверхности калибра.

1.4. Торцовое биение шпинделя бабки изделия

Черт. 2

Таблица 2

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

4 |

3 |

2 |

|

Св. 125 » 200 |

- |

4 |

3 |

- |

|

» 200 » 500 |

- |

5 |

3 |

- |

|

» 500 » 800 |

- |

6 |

4 |

- |

|

» 800 » 1600 |

12 |

8 |

5 |

- |

Измерения - по ГОСТ 22267-76, разд. 18, метод 1 (черт. 2).

Измерительный наконечник показывающего измерительного прибора* должен отстоять от оси вращения шпинделя бабки изделия на расстоянии не менее 0,45 диаметра его торцовой поверхности.

___________

* Далее в тексте стандарта - измерительный прибор.

Черт. 3

Таблица 3

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

16 |

10 |

8 |

|

Св. 125 » 200 |

- |

16 |

10 |

- |

|

» 200 » 320 |

- |

20 |

12 |

- |

|

» 320 » 500 |

- |

25 |

16 |

- |

|

» 500 » 800 |

- |

30 |

20 |

- |

|

» 800 » 1600 |

65 |

40 |

25 |

- |

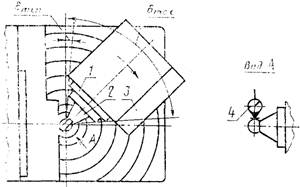

В отверстие шпинделя 1 (черт. 3) бабки изделия 3 плотно вставляют контрольную оправку 2 с шариком. Бабку изделия по шкале и нониусу осевой установки устанавливают на маркированный на оправке размер от центра шарика до торца шпинделя бабки изделия, а по шкале угловой установки на наименьший угол δmin.

Измерительный прибор 4 закрепляют неподвижно так, чтобы его наконечник касался шарика оправки в наивысшей точке по диаметральному сечению в плоскости, перпендикулярной плоскости поворота бабки.

Бабку изделия поворачивают по круговым направляющим на угол от δmin до δmax и записывают показания измерительного прибора в крайних и среднем фиксированных положениях бабки изделия при затянутых винтах.

Для станков, имеющих гипоидное смещение, измерения проводят в нулевом (исходном) положении шпиндельной головки.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

1.6. Пересечение оси поворота бабки изделия с осью шпинделя бабки изделия (для станков, имеющих ось поворота бабки изделия, проходящую через вершину делительного конуса обрабатываемого колеса):

1.6.1. В нулевом (исходном) положении шпиндельной головки;

1.6.2. В крайних гипоидных положениях шпиндельной головки

Черт. 4

Таблица 4

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Номер пункта |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

До 125 |

- |

16 |

10 |

8 |

|

|

- |

20 |

12 |

10 |

||

|

Св. 125 до 200 |

- |

16 |

10 |

- |

|

|

- |

20 |

12 |

- |

||

|

Св. 200 до 320 |

- |

20 |

12 |

- |

|

|

- |

25 |

16 |

- |

||

|

Св. 320 до 500 |

- |

25 |

16 |

- |

|

|

- |

30 |

20 |

- |

||

|

Св. 500 до 800 |

- |

30 |

20 |

- |

|

|

- |

40 |

25 |

- |

||

|

Св. 800 до 1600 |

65 |

40 |

25 |

- |

|

|

80 |

50 |

30 |

- |

||

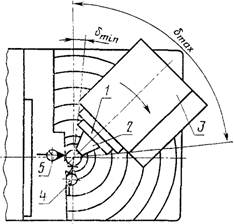

Установка рабочих органов станка и оправки 2 (черт. 4) аналогична установке при измерении по п. 1.5. Бабку изделия устанавливают на наименьший угол поворота δmin. Для станков с гипоидным смещением шпиндельную головку устанавливают в нулевое положение. Измерительные приборы 4 и 5 устанавливают так, чтобы их измерительные наконечники касались шарика оправки, при этом направление измерения прибором 4 должно совпадать с осью шпинделя бабки изделия, а прибором 5 должно быть перпендикулярно оси шпинделя и оси поворота бабки изделия.

Бабку изделия поворачивают на угол от δmin до δmax с предварительной выборкой зазоров. Перемещают бабку изделия в осевом направлении, добиваясь наименьших показаний измерительных приборов, и записывают показания приборов в крайних и среднем фиксированных угловых положениях бабки изделия при затянутых винтах.

Для станков, имеющих гипоидное смещение, измерения проводят также в двух крайних положениях шпиндельной головки при затянутых винтах без изменения осевой установки бабки изделия.

Отклонение равно наибольшей алгебраической разности показаний каждого измерительного прибора при различных угловых установках бабки изделия.

Черт. 5

Таблица 5

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

п |

В |

А |

|

|

До 125 |

- |

16 (16) |

10 (10) |

8 |

|

» 125 » 200 |

- (32) |

16 (20) |

10 (12) |

- |

|

» 200 » 500 |

- (40) |

16 (25) |

10 (16) |

- |

|

» 500 » 800 |

- (50) |

25 (30) |

16 (20) |

- |

|

» 800 » 1600 |

65 (65) |

32 (40) |

20 (-) |

- |

Примечание. Допуски, указанные в скобках, - до 01.07.87.

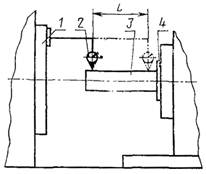

В отверстие шпинделя 4 (черт. 5) бабки изделия плотно вставляют контрольную оправку 3 с шариком. Бабку изделия устанавливают так, чтобы ось вращения люльки пересекала центр шарика оправки. Измерительный прибор 2 закрепляют на торце люльки 1 так, чтобы его плоский измерительный наконечник касался шарика оправки. Направление измерения должно совпадать с осью люльки.

Измерения проводят при медленном повороте люльки в направлении рабочего хода на угол около 50° из трех различных начальных положений люльки на всей рабочей зоне ее качания.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора при одном измерении.

1.8. Радиальное биение конического отверстия шпинделя бабки изделия:

Черт. 6

Таблица 6

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Номер пункта |

L, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|||

|

До 125 |

- |

- |

5 |

3 |

2 |

|

|

75 |

- |

6 |

4 |

2,5 |

||

|

Св. 125 до 200 |

- |

- |

5 |

3 |

- |

|

|

150 |

- |

8 |

5 |

- |

||

|

Св. 200 до 500 |

- |

- |

6 |

4 |

- |

|

|

150 |

- |

8 |

5 |

- |

||

|

Св. 500 до 800 |

- |

- |

8 |

5 |

- |

|

|

150 |

- |

12 |

8 |

- |

||

|

Св. 800 до 1600 |

- |

16 |

10 |

6 |

- |

|

|

150 |

25 |

16 |

10 |

- |

||

Измерения - по ГОСТ 22267-76, разд. 15, метод 2 (черт. 6).

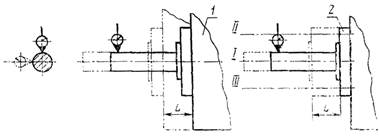

1.9. Параллельность направления перемещения бабки изделия или гильзы шпинделя бабки изделия оси шпинделя в плоскостях: проходящей через ось поворота бабки изделия и перпендикулярной ей (станки с гипоидным смещением шпиндельной головки проверяют в нулевом (исходном) I и в крайних II и III гипоидных положениях шпиндельной головки).

Черт. 7

Таблица 7

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

L, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

До 125 |

75 |

- |

12 |

8 |

6 |

|

Св. 125 » 200 |

150 |

- |

16 |

10 |

- |

|

» 200 » 500 |

200 |

- |

20 |

12 |

- |

|

» 500 » 800 |

300 |

- |

25 |

16 |

- |

|

» 800 » 1600 |

500 |

50 |

30 |

20 |

- |

Измерения - по ГОСТ 22267-76, разд. 6, метод 3б (черт. 7).

Бабку изделия 1 (черт. 7) или гильзу шпинделя 2 перемещают на наибольшую длину хода, но не более величины L, указанной в табл. 7.

Измерения проводят в начале и конце перемещения при затянутых винтах крепления бабки изделия.

1.10. Точность базирующих наружных конических поверхностей инструментального шпинделя:

1.10.1. Зазор А+D между торцом фланца калибра и торцом шпинделя;

1.10.2. Прилегание конуса калибра по краске

Черт. 8

Таблица 8

|

Диаметр конуса по ГОСТ 17548-83, мм |

Номер пункта |

Допуск D на зазор в мкм: прилегание в %, не менее, для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

25,4 |

- |

+60 |

+60 |

+60 |

|

|

- |

65 |

80 |

85 |

||

|

58,23 |

+96 |

+96 |

+96 |

- |

|

|

50 |

65 |

80 |

- |

||

|

127 |

+96 |

+96 |

+96 |

- |

|

|

50 |

65 |

80 |

- |

||

Примечания:

1. Разрывы окрашенных мест по окружности допускаются не более 20 % ее длины. Длины неокрашенных мест вдоль образующих не более 5 мм.

2. Проверку проводят для каждой базирующей наружной конической поверхности.

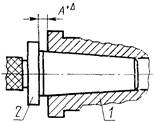

На базирующую наружную коническую поверхность инструментального шпинделя 1 (черт. 8) надевают специальный кольцо-калибр 2 с определенным маркированным значением зазора А при наименьшем допустимом значении диаметра конуса шпинделя. Измеряют фактический зазор между торцом калибра и торцом шпинделя.

Затем калибр снимают и всю его контрольную поверхность покрывают слоем краски. Толщина слоя краски не должна превышать 5 мкм по ГОСТ 2848-75. Вновь надевают калибр на коническую поверхность инструментального шпинделя, поворачивают его в обе стороны на 90° и снимают. Визуально оценивают площадь окрашенной части проверяемой поверхности шпинделя.

Отклонения определяют:

1) как разность между фактическим размером А и его значением, указанным на калибре;

2) как отношение площадей окрашенной части ко всей проверяемой поверхности инструментального шпинделя.

1.11. Торцовое биение базирующих поверхностей инструментального шпинделя

Черт. 9

Таблица 9

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

4 |

2,5 |

2 |

|

Св. 125 » 200 |

- |

4 |

2,5 |

- |

|

» 200 » 500 |

- |

5 |

3 |

- |

|

» 500 » 800 |

- |

6 |

4 |

- |

|

» 800 » 1600 |

12 |

8 |

5 |

- |

Измерения - по ГОСТ 22267-76, разд. 18, метод 1 (черт. 9).

Измерения проводят для каждой базирующей торцовой поверхности инструментального шпинделя.

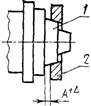

1.12. Биение базирующих поверхностей инструментального шпинделя: радиальное (для цилиндрических поверхностей) или в направлении перпендикулярном образующей (для конических поверхностей)

Черт. 10

Таблица 10

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

4 |

2,5 |

1,5 |

|

Св. 125 » 200 |

- |

5 |

3 |

- |

|

» 200 » 500 |

- |

5 |

3 |

- |

|

» 500 » 800 |

- |

8 |

5 |

- |

|

» 800 » 1600 |

16 |

10 |

6 |

- |

Измерения проводят для каждой базирующей поверхности шпинделя: для цилиндрических поверхностей - по ГОСТ 22267-76, разд. 15, метод 1 (черт. 10); для конических поверхностей - на станке закрепляют измерительный прибор 1 (черт. 10) так, чтобы его измерительный наконечник касался наружной базирующей поверхности инструментального шпинделя 2 и направление измерения было в плоскости оси вращения инструментального шпинделя перпендикулярно образующей его наружной базирующей поверхности. Измерения проводят при вращении инструментального шпинделя в рабочем направлении.

Биение равно наибольшей алгебраической разности показаний измерительного прибора.

1.13. Соосность люльки и инструментального шпинделя (для станков, имеющих возможность соосной установки люльки и инструментального шпинделя)

Черт. 11

Таблица 11

|

Наибольшим диаметр обрабатываемых зубчатых колес, мм |

Допуск мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

30 |

25 |

20 |

|

Св. 125 » 200 |

- |

30 |

25 |

- |

|

» 200 » 320 |

- |

40 |

30 |

- |

|

» 320 » 500 |

- |

50 |

40 |

- |

|

» 500 » 800 |

- |

65 |

50 |

- |

|

» 800 » 1600 |

100 |

80 |

65 |

- |

Измерительный прибор 2 (черт. 11) закрепляют так, чтобы его измерительный наконечник касался базирующей поверхности инструментального шпинделя 1. Направление измерения должно быть по нормали к базирующей поверхности.

Инструментальный шпиндель 1 устанавливают соосно с люлькой 3 так, чтобы алгебраическая разность показаний измерительного прибора при повороте люльки на 360° была наименьшей.

Отклонение от соосности равно половине алгебраической разности показаний измерительного прибора.

1.14. Соосность люльки и шпинделя бабки изделия (для станков, имеющих возможность установки шпинделя бабки изделия соосно с люлькой)

1.14.1. В плоскости вершин резцов;

1.14.2. На расстоянии L от плоскости вершин резцов

Черт. 12

Таблица 12

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Номер пункта |

L, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|||

|

До 125 |

- |

- |

8 |

5 |

3 |

|

|

75 |

- |

10 |

6 |

4 |

||

|

Св. 125 до 200 |

- |

- |

10 |

6 |

- |

|

|

150 |

- |

12 |

8 |

- |

||

|

Св. 200 до 500 |

- |

- |

12 |

8 |

- |

|

|

150 |

- |

16 |

10 |

- |

||

|

Св. 500 до 800 |

- |

- |

16 |

10 |

- |

|

|

150 |

- |

20 |

12 |

- |

||

|

Св. 800 до 1600 |

- |

30 |

20 |

12 |

- |

|

|

150 |

40 |

25 |

16 |

- |

||

В отверстие шпинделя 4 (черт. 12) бабки изделия плотно вставляют контрольную оправку 3. Бабку изделия устанавливают на угол 90°. На станках, имеющих гипоидное смещение, шпиндельную головку устанавливают в нулевое положение. На торце люльки 1 закрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки последовательно в положении 1.14.1 (в плоскости вершин резцов) и в положении 1.14.2 (на расстоянии L от плоскости вершин резцов). Направление измерения должно быть по нормали к поверхности оправки.

Измерения проводят при медленном повороте люльки вручную в направлении рабочего хода на угол около 50° из трех различных начальных положений на всей рабочей зоне ее качания. Бабку изделия выставляют так, чтобы показания измерительного прибора были наименьшими.

Отклонение от соосности равно наибольшей алгебраической разности показаний измерительного прибора в каждом его положении.

Черт. 13

Таблица 13

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Номер пункта |

Допуск для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

До 125 |

- |

1'20" |

50" |

32" |

|

|

- |

25" |

16" |

10" |

||

|

Св. 125 до 200 |

- |

1'03" |

40" |

- |

|

|

- |

20" |

12" |

- |

||

|

Св. 200 до 320 |

- |

50" |

32" |

- |

|

|

- |

16" |

10" |

- |

||

|

Св. 320 до 500 |

- |

40" |

25" |

- |

|

|

- |

12" |

8" |

- |

||

|

Св. 500 до 800 |

- |

32" |

20" |

- |

|

|

- |

10" |

6" |

- |

||

|

Св. 800 до 1600 |

40" |

25" |

16" |

- |

|

|

12" |

8" |

5" |

- |

||

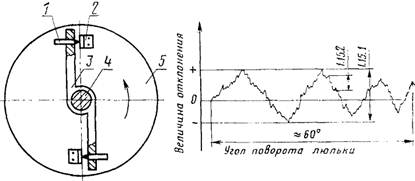

На станке устанавливают: возможно более точную соосность шпинделя 4 (черт. 13) бабки изделия и люльки 5; сменные зубчатые колеса деления для числа зубьев обрабатываемого колеса 35 ... 45 (для станков классов точности В и А с диаметром обрабатываемого колеса до 125 мм - 45 ... 65); сменные зубчатые колеса обката, обеспечивающие расчетное синхронное вращение шпинделя бабки изделия и люльки.

На шпинделе бабки изделия закрепляют коромысло 3, в котором на равных расстояниях от оси шпинделя бабки изделия установлены два датчика перемещения 1 так, чтобы их измерительные наконечники касались упоров 2, прикрепленных к люльке 5, и были перпендикулярны им. Рабочие плоскости упоров должны лежать в одной диаметральной плоскости. Измерительное устройство должно обеспечивать алгебраическое суммирование измерений обоими датчиками перемещений и запись результатов в масштабе. Люльку поворачивают на наименьшей рабочей скорости на угол около 60°.

Измерения проводят при повороте люльки из трех различных начальных положений на всей рабочей зоне ее качания в направлении ее рабочего хода. При этом для одного начального положения люльки измерения проводят при последовательных смещениях шпинделя бабки изделия относительно люльки на 60° (всего шесть измерений).

Отклонения определяют:

1) как наибольшее изменение относительного углового положения люльки и шпинделя бабки изделия, выражающееся в масштабе записи расстоянием между крайними точками графика в направлении оси «величина отклонения»;

2) как наибольшее единичное изменение относительного углового положения люльки и шпинделя бабки изделия, выражающееся в масштабе записи наибольшим расстоянием между двумя соседними точками изменения направления линии графика, отсчитанными в направлении оси «величина отклонения» на угле поворота не более 6°.

Примечания:

1. Допускается проведение измерения одним датчиком перемещения или измерительным прибором с исключением влияния отклонения от соосности люльки и шпинделя бабки изделия.

2. При отсчете по оси «величина отклонения» в случае измерения двумя датчиками перемещения одновременно фактическое отклонение будет в два раза меньше зафиксированного графиком.

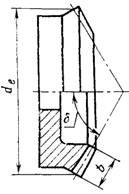

2. ПРОВЕРКА ТОЧНОСТИ ОБРАЗЦА-ИЗДЕЛИЯ

На станке нарезают при чистовом режиме образец - коническое зубчатое колесо (черт. 14) с размерами:

de = (0,5 ... 0,75)D; b = 0,12 ... 0,18de;

mn = (0,6 ... 0,75)mnшах; δ = 55 ... 75°; bn = 35°

где D - наибольший диаметр обрабатываемых зубчатых колес;

de - внешний делительный диаметр;

b - ширина зубчатого венца;

δ - угол делительного конуса;

bn - угол наклона средней линии зуба;

mnmax - наибольший нормальный средний модуль обрабатываемых зубчатых колес;

mn - модуль нормальный средний.

Черт. 14

Материал образца-изделия - среднеуглеродистая сталь, твердость НВ 170 ... 210.

Допустимый материал образцов-изделий диаметром свыше 400 мм - чугун, твердость НВ 170 ... 210.

Число нарезаемых зубьев образца-изделия не должно быть кратным числу зубьев делительного колеса бабки изделия.

Если измерительный прибор дает показания в линейных величинах, то пересчет в угловые величины производится для внешнего делительного диаметра.

2.1. Точность положения профилей соседних зубьев. Отклонение шага

Таблица 14

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

1'05" |

40" |

25" |

|

Св. 125 » 200 |

- |

40" |

25" |

- |

|

» 200 » 320 |

- |

32" |

20" |

- |

|

» 320 » 500 |

- |

25" |

16" |

- |

|

» 500 » 800 |

- |

20" |

12" |

- |

|

» 800 » 1600 |

25" |

16" |

10" |

- |

Измерения проводят по обеим сторонам профиля зубьев соответствующим измерительным прибором.

При проведении измерений могут применяться автоматически записывающие устройства.

Отклонение равно наибольшей разности между соседними окружными шагами.

2.2. Точность положения профилей зубьев на всей окружности. Накопленная погрешность шага

Таблица 15

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

2'40" |

1'40" |

1'05" |

|

Св. 125 » 200 |

- |

1'40" |

1'05" |

- |

|

» 200 » 320 |

- |

1'20" |

50" |

- |

|

» 320 » 500 |

- |

1'05" |

40" |

- |

|

» 500 » 800 |

- |

50" |

32" |

- |

|

» 800 » 1600 |

1'05" |

40" |

26" |

- |

Измерения проводят по обеим сторонам профиля зубьев измерительным прибором, позволяющим определять точность положения профилей непосредственно или с последующим пересчетом.

При проведении измерений могут применяться автоматически записывающие устройства.

Отклонение равно наибольшей алгебраической разности накопленных отклонений окружных шагов одноименных профилей по всей окружности колеса.

2.3. Шероховатость обработанной поверхности зуба

Таблица 16

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Параметр шероховатости по ГОСТ 2789-73, мкм, не более для станков классов точности |

|||

|

Н |

П |

В |

A |

|

|

До 125 |

- |

Ra 2,0 |

Ra 1,25 |

Ra 1,00 |

|

Св. 125 » 200 |

- |

Ra 2,0 |

Ra 1,25 |

- |

|

» 200 » 320 |

- |

Ra 2,0 |

Ra 1,25 |

- |

|

» 320 » 500 |

- |

Ra 2,0 |

Ra 1,25 |

- |

|

» 500 » 800 |

- |

Ra 2,5 |

Ra 1,6 |

- |

|

» 800 » 1600 |

Rz 20 |

Ra 2,5 |

Ra 1,6 |

- |

Проверку шероховатости обработанной поверхности зуба проводят по обеим сторонам профиля зубьев при помощи универсальных средств измерения шероховатости.

На зубчатых колесах разрешается применять метод слепков или другие методы косвенной проверки.

3. ПРОВЕРКА ЖЕСТКОСТИ СТАНКА

3.1. Общие требования к испытаниям станков на жесткость - по ГОСТ 7035-75.

3.2. Нормы жесткости станков классов точности Н, П и В не должны превышать значений, указанных в п. 3.3.

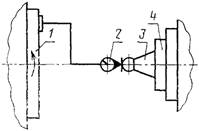

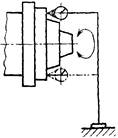

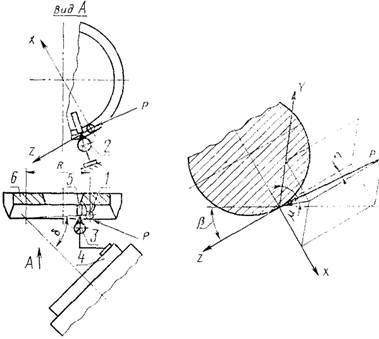

3.3. Перемещение под нагрузкой инструмента относительно изделия по направлению осей X и Y (для станков в конструкции которых предусмотрена установка бабки изделия под углом около 45°).

Точка приложения и направление действия нагружающей силы должны соответствовать черт. 15.

Черт. 15

Примечание. t = 25° - угол между нагружающей силой P и осью Z; µ = 30° - угол между проекцией силы Р на плоскость XY и осью Y; b = 30° - угол наклона линии зуба колеса, на которую производится радиальная установка инструментального шпинделя.

Таблица 17

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Нагружающая сила Р, Н, для станков классов точности |

Наибольшее допускаемое перемещение по оси X, мкм, для станков классов точности |

Наибольшее допускаемое перемещение по оси Y, мкм, для станков классов точности |

||||||

|

Н |

П |

В |

Н |

П |

В |

Н |

П |

В |

|

|

Св. 125 до 200 |

- |

2400 |

1920 |

- |

65 |

45 |

- |

90 |

65 |

|

» 200 » 320 |

- |

4250 |

3400 |

- |

80 |

56 |

- |

110 |

80 |

|

» 320 » 500 |

- |

6000 |

- |

- |

100 |

- |

- |

140 |

- |

|

» 500 » 800 |

- |

8200 |

- |

- |

125 |

- |

- |

175 |

- |

|

» 800 » 1600 |

14400 |

11500 |

- |

250 |

160 |

- |

350 |

220 |

- |

Бабку изделия устанавливают на 45° ± 5°. Радиальную установку инструментального шпинделя производят как при нарезании конического зубчатого колеса со средним делительным конусным расстоянием R не менее 0,22 наибольшего диаметра обрабатываемого зубчатого колеса. В станках с наклоном инструментального шпинделя угол наклона устанавливают 0°.

Конечный вал механизма изменения числа оборотов зуборезной головки застопоривают.

Несамотормозящие ведущие звенья конечных пар цепей обката и деления закрепляют для предотвращения их поворота.

В зуборезной головке 6 (черт. 15) закрепляют деталь 1 типа резца, имеющую шаровой наконечник. Размеры детали выбирают по наибольшему нормальному среднему модулю mn обрабатываемого зубчатого колеса. Центр шара наконечника детали 1 должен находиться на месте режущей кромки резца, на расстоянии 1,2 mn от его вершины.

На шпинделе 4 бабки изделия закрепляют устройство для создания нагружающей силы Р таким образом, чтобы направление силы соответствовало черт. 15, где ось Z - направление движения резания, ось Y - направление движения подачи врезанием, ось X - направление перпендикуляра плоскости YZ. Силу Р измеряют рабочим динамометром с показывающим устройством.

На переднем торце шпинделя бабки изделия закрепляют два измерительных прибора 2 и 3 так, чтобы их измерительные наконечники касались штифта 5, закрепленного на зуборезной головке.

Перемещения измерительных наконечников должны происходить в направлении осей X и Y, а точки касания их штифта 5 должны находиться на том же радиусе, что и деталь 1 и на угловом расстоянии от детали 1, не превышающим 10°.

Перед измерением всем подвижным частям станка (шпинделю, люльке, и др.) сообщают перемещения с последующей установкой их в заданное положение. Установочные перемещения должны быть направлены навстречу силе, нагружающей данный узел.

Между устройством для создания нагружающей силы и шаровым наконечником создают плавно возрастающую до заданного значения силу Р.

В каждом направлении величину относительного перемещения определяют как среднее арифметическое результатов двух измерений.

Перед вторым измерением все подвижные части станка вновь перемещают, с последующей установкой их в заданное положение.

Допускается проводить измерения одним измерительным прибором с последовательной перестановкой его в положения 2 и 3. При этом в каждом положении измерительного прибора измерения проводят по два раза с определением среднего арифметического величины каждого перемещения.

Нагрузочное устройство должно быть тарировано так, чтобы погрешность измерения нагружающей силы Р не превышала 8 % значения силы. Погрешность измерения величины перемещения по осям X и Y не должна превышать 12 % значения перемещения.

СОДЕРЖАНИЕ