__________

* По требованию потребителя.

**

где

М - масса автомата, т;

N -

номинальная мощность электродвигателя главного привода, кВт.

В формулах размеры А, l,

Н и параметр S даны в метрах.

Примечания:

1. Номинальным усилием автоматов с отдельным вырубным

ползуном, смещенным по циклу относительно главного, считают усилие на главном

ползуне.

2. Нормы частоты ходов ползуна указаны

для режима работы грейферной подачи с перемещением захватов по двум

координатам. При использовании грейферной подачи с перемещением захватов по

трем координатам допускается снижение норм частоты ходов ползуна до 0,65 nх.

1.2.

(Исключен, Изм.

№ 1).

1.3. По требованию потребителя автоматы усилием 1000 - 10000 кН

(100 - 1000 тс) допускается выполнять без вырубного ползуна.

1.4. По требованию потребителя автоматы должны изготавливаться

со ступенчатым регулированием частоты ходов ползуна, клиновым регулированием

штамподержателей.

1.5. Автоматы

усилием 100 - 10000 (10 - 1000 тс) должны быть оснащены устройствами для

автоматической штамповки с применением двухрядного шахматного раскроя из ленты.

1.6. Автоматы

усилием св. 250 кН (25 тс) должны быть оснащены выдвижными подштамповыми

плитами или столами.

1.7. По требованию потребителя автоматы усилием 1600 - 10000 кН

(160 - 1000 тс) должны быть оснащены грейферными подачами, обеспечивающими

перемещение захватов по трем координатам (захват, подъем и перенос изделия) и

двум координатам (захват и перенос изделия).

(Измененная

редакция, Изм.

№ 1).

1.8. По

требованию потребителя автоматы должны быть оснащены устройством для

автоматической штамповки из штучных заготовок.

1.9. По

требованию потребителя автоматы усилием 100 - 10000 кН (10 - 1000 тс) должны

быть оснащены устройствами для штамповки в два потока.

1.10. По

требованию потребителя автоматы должны обеспечивать возможность подключения

приборов АСУТП и АСУП.

1.11. По

требованию потребителя автоматы усилием 1600 - 10000 кН (160 - 1000 тс) должны

оснащаться устройствами автоматической установки расстояния между столом и

штамподержателем на каждой позиции.

1.12. По требованию потребителя автоматы усилием 1600 - 10000 кН

(160 - 1000 тс) должны оснащаться устройством автоматического крепления

штампов.

1.13.

Предельные отклонения параметров должны устанавливаться в технических условиях

на автоматы конкретных типов.

2. НОРМЫ ТОЧНОСТИ

2.1. Общие требования при проведении проверок - по ГОСТ

15961.

2.2. Базовой

поверхностью для проверок 2.6.5 - 2.6.10 является поверхность стола.

2.3. Проверка

должна проводиться при единых величинах зазоров в направляющих, установленных

при испытаниях на холостом ходу и под нагрузкой.

2.4. Если конструктивные

особенности автоматов не позволяют провести измерение на длине, к которой

отнесен допуск, то последний должен быть пересчитан на наибольшую возможную

длину измерения. Полученные при пересчете допуски менее 0,01 мм принимают

равными 0,01 мм.

2.5. Для проверок должны применяться средства измерения,

указанные в приложении.

2.6. Нормы

точности автоматов должны соответствовать указанным в пп. 2.6.1 -

2.6.11.

2.6.1. Плоскостность поверхности стола, верхней и нижней

поверхностей подштамповой плиты, нижней поверхности главного и вырубного

ползунов (исполнение без штамподержателя)

Допуск

плоскостности в направлении Y - Y - 0,01 мм на длине 100 мм.

Допуск плоскостности

в направлениях Х - Х и Z - Z - 0,06 мм на длине 1000 мм.

Выпуклость не

допускается.

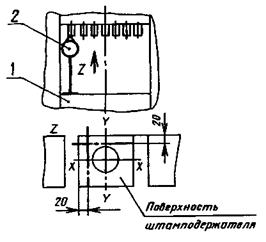

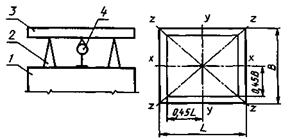

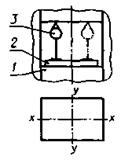

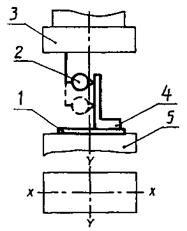

Измерения

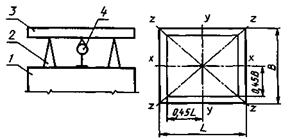

проводят до сборки в соответствии со схемой, указанной на черт. 2.

Черт.

2

На измеряемую

поверхность 1 устанавливают призматические опоры 2 равной высоты,

на которые кладут поверочную линейку 3. Под поверочную линейку помещают

индикатор 4 на специальные стойки так, чтобы его измерительный

наконечник касался измерительной поверхности линейки.

Измерение проводят

по диагональным (Z - Z),

крайним продольным (Х - Х) и поперечным (Y

- Y) сечениям.

Отклонение от

плоскостности равно наибольшей разности показаний индикатора по всем измеряемым

сечениям.

(Измененная

редакция, Изм.

№ 1).

2.6.2. (Исключен,

Изм. № 1).

2.6.3. Параллельность

верхней и нижней поверхностей подштамповой плиты

Допуск

параллельности в направлении Y - Y - 0,01 мм на длине 100 мм.

Допуск

параллельности в направлениях Х - Х - 0,06 мм на длине 1000 мм.

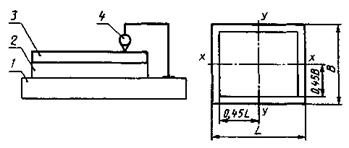

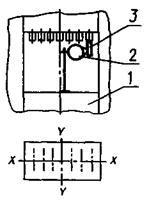

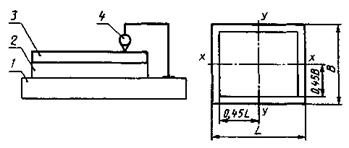

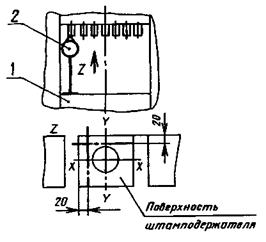

Измерения

проводят до сборки в соответствии со схемой, указанной на черт. 4.

Черт.

4

На

поверхность поверочной плиты 1 устанавливают подштамповую плиту 2.

На подштамповую плиту устанавливают поверочную линейку 3. Стойку с

индикатором 4 помещают на поверочную плиту так, чтобы его измерительный

наконечник касался измерительной поверхности поверочной линейки.

Измерения

проводят в направлениях Х - Х и Y

- Y.

Отклонение от

параллельности равно наибольшей разности показаний индикатора между угловыми

точками нормируемого участка.

(Измененная

редакция, Изм.

№ 1).

2.6.4. (Исключен,

Изм. № 1).

2.6.5.

Параллельность поверхности главного ползуна поверхности стола и вырубного

ползуна поверхности стола на вырубной позиции (исполнение без штамподержателя)

Допуски параллельности должны соответствовать значениям, указанным в

табл. 2.

Таблица 2

Размеры в мм

|

Усилие автомата, кН

|

Допуск в направлении X - Х на длине

1000 мм

|

Допуск в направлении Y - Y

на длине 100 мм

|

|

До 630

|

0,10

|

0,012

|

|

Св. 630 « 2500

|

0,12

|

0,016

|

|

« 2500 « 6300

|

0,16

|

0,020

|

|

« 6300 « 10000

|

0,20

|

0,025

|

Измерения

проводят в соответствии со схемой, указанной на черт. 6.

Черт.

6

На

поверхность стола 1 устанавливают поверочную линейку 2. На

линейку устанавливают стойку с индикатором 3 так, чтобы его

измерительный наконечник касался поверхности ползуна.

Измерение

проводят при наибольшем и наименьшем расстояниях между ползуном и поверхностью

стола в направлениях Х - Х и Y - Y.

В случае

применения шахматной вырубки измерение проводят относительно поверхности плиты.

Отклонение от

параллельности рано наибольшей разности показаний индикатора.

Допускается

проводить измерение с установленной подштамповой плитой.

(Измененная

редакция, Изм.

№ 1).

2.6.6.

(Исключен, Изм.

№ 1).

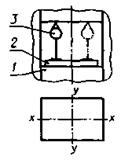

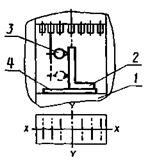

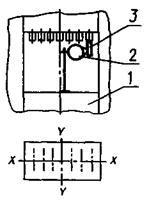

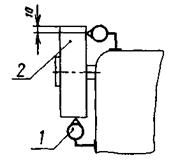

2.6.7. Параллельность

нижней поверхности штамподержателей главного и вырубного ползунов поверхности

стола

Черт.

7

Допуск

параллельности в направлениях Х - Х и Y

- Y - не более 0,03 на длине 100 мм.

На

поверхность стола 1 устанавливают стойку с индикатором 2 так,

чтобы измерительный наконечник касался поверхности штамподержателя на

расстоянии 20 мм от края. Перемещая стойку с индикатором вдоль линии измерения,

определяют наибольшую разность показаний индикатора.

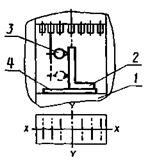

2.6.8. Параллельность

отверстий штамподержателей главного и вырубного ползунов направлению хода

ползуна

Допуск

параллельности в направлениях Х - Х и Y

- Y - не более 0,05 мм на длине 100 мм.

Ползун

приводят в крайнее верхнее положение. Контрольную оправку 3 крепят к

штамподержателю. На поверхность стола 1 устанавливают стойку с

индикатором 2 так, чтобы измерительный наконечник индикатора касался

поверхности контрольной оправки. Ползун переводят в крайнее нижнее положение,

определяя при этом наибольшую разность показаний индикатора.

Черт.

8

2.6.9. Перпендикулярность

направления хода главного ползуна к поверхности стола

Черт.

9

Допуск перпендикулярности в направлениях X - X и Y - Y, мм, на длине 100 мм не должен превышать для автоматов

усилием, кН:

до 630........................ 0,02

св. 630 » 2500...................... 0,03

» 2500 » 6300...................... 0,04

» 6300 » 10000.................... 0,05

Ползун

приводят в крайнее верхнее положение.

На

поверхность стола 1 устанавливают контрольную линейку 4, на нее

устанавливают поверочный угольник 2. Индикатор 3 крепят к одному

из средних отверстий ползуна или к среднему штамподержателю так, чтобы

измерительный наконечник индикатора касался поверхности поверочного угольника.

Ползун переводят в крайнее нижнее положение, определяя при этом наибольшую

разность показаний индикатора.

Примечание.

Допускается проводить проверку с установленной подштамповой плитой.

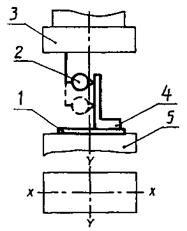

2.6.10. Перпендикулярность направления хода вырубного ползуна

к поверхности стола

Черт.

10

Допуск перпендикулярности в направлениях X

- X и Y - Y, мм, на длине 100 мм не должен превышать для автоматов

усилием, кН:

до 630.......................... 0,03

св. 630 » 2500........................ 0,05

» 2500 » 6300........................ 0,08

» 6300 » 10000...................... 0,10

Ползун

3 приводят в крайнее верхнее положение.

На

поверхность стола 5 устанавливают контрольную линейку 1. На

контрольную линейку устанавливают поверочный угольник 4. Индикатор 2

крепят к ползуну или штамподержателю так, чтобы его измерительный наконечник

касался поверхности поверочного угольника. Ползун переводят в крайнее нижнее

положение, определяя при этом наибольшую разность показаний индикатора.

2.6.9,

2.6.10. (Измененная редакция, Изм. № 1).

2.6.11. Радиальное и торцовое биение маховика

Черт.

11

Допуск биения

не должен превышать значений, указанных в табл. 4.

Таблица 4

мм

|

Диаметр маховика

|

Допуск биения

|

|

радиального

|

торцового

|

|

До 1000

|

0,10

|

0,20

|

|

Св. 1000

|

0,16

|

0,30

|

Индикатор

1 устанавливают так, чтобы его измерительный наконечник касался

поверхности обода маховика 2 или его торцовой поверхности на расстоянии

10 мм от образующей поверхности обода.

Биение равно

наибольшей разности показаний индикатора за один оборот маховика.

Примечание. Проверку не проводят, если маховик динамически

сбалансирован.

ПЕРЕЧЕНЬ СРЕДСТВ

ИЗМЕРЕНИЯ, ПРИМЕНЯЕМЫХ ДЛЯ ПРОВЕРОК

ТОЧНОСТИ АВТОМАТОВ ЛИСТОШТАМПОВОЧНЫХ МНОГОПОЗИЦИОННЫХ

1 Линейки

поверочные по ГОСТ 8026

2 Угольники

поверочные 90° по ГОСТ 3749

3 Индикаторы

часового типа с ценой деления 0,01 мм по ГОСТ

577

4 Индикаторы

многооборотные с ценой деления 0,001 и 0,002 мм по ГОСТ

9696

5

Приспособление (опорные призмы, стойки для крепления индикаторов) по ГОСТ

15961

(Измененная

редакция, Изм.

№ 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Л.Т. Надеев (руководитель

темы), И.Я. Николаев, М.А. Кисельникова

2. УТВЕРЖДЕН И

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам

от 19.12.88 № 4241

3. Срок проверки

- 1993 г., периодичность проверки - 5 лет

4. Стандарт

содержит все требования СТ СЭВ 1830-79, СТ СЭВ 2148-80. В стандарт

дополнительно включены показатели назначения и экономного использования

материалов и энергии

5. ВЗАМЕН ГОСТ

8260-78, ГОСТ

11089-87

6. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

7.

Постановлением Госстандарта от 24.04.92 № 439 снято ограничение срока действия

8.

ПЕРЕИЗДАНИЕ (январь 1997 г.) с Изменением № 1, утвержденным в апреле 1992 г.

(ИУС 8-92)