ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ШПАТ ПЛАВИКОВЫЙ

МЕТОД ОПРЕДЕЛЕНИЯ ВЛАГИ

ГОСТ 7619.1-74

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНД APT СОЮЗА ССР

|

ШПАТ ПЛАВИКОВЫЙ Метод определения влаги Fluorite. |

ГОСТ Взамен |

* Переиздание (октябрь 1984 г.) с Изменением № 1, утвержденным в феврале 1984 г. (ИУС 6-84).

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 апреля 1974 г. № 977 срок введения установлен

с 01.01.75

Проверен в 1984 г. Постановлением Госстандарта от 27.02.84 № 608

срок действия продлен

до 01.01.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на плавиковый шпат и устанавливает метод определения влаги при массовой доле ее от 0,70 до 30 %, а также метод определения влаги по международному стандарту ИСО 8875-88 (см. приложение).

Метод основан на высушивании плавикового шпата в сушильном шкафу при температуре (105 ± 2) °С, до постоянной массы.

(Измененная редакция, Изм. № 2, 3).

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор и подготовка пробы для определения содержания влаги - по ГОСТ 14180-80.

1.2. Из пробы плавикового шпата для определения содержания влаги выделяют две навески массой по 0,1 кг из материала крупностью до 0,315 мм и массой по 1,0 кг - из материала крупностью свыше 0,315 до 10 мм.

(Измененная редакция, Изм. № 1).

2. АППАРАТУРА

2.1. Для проведения испытания применяют:

шкаф сушильный, обеспечивающий температуру нагрева (105 ± 2) °С, с терморегулятором;

весы лабораторные с погрешностью взвешивания не более ±30 мг;

чаши выпаррггельиые по ГОСТ 9147-80 или противни; эксикатоо по ГОСТ 25336-82.

(Измененная редакция, Изм. № 2).

3. ПРОВЕДЕНИЕ АНАЛИЗА

3.1. Навеску плавикового шпата помещают ровным слоем толщиной не более двойного размера максимального куска в предварительно высушенную до постоянной массы выпарительную чашу и взвешивают. Чашу с навеской помещают в сушильный шкаф, нагретый до (105 ± 2) °С, и выдерживают в течение 1 ч. Затем чашу с навеской вынимают из сушильного шкафа, охлаждают в эксикаторе до комнатной температуры и взвешивают.

Высушивание повторяют до постоянной массы. Масса считается постоянной, если разность результатов двух последующих взвешиваний не превышает 0,03 % от массы анализируемой навески.

(Измененная редакция, Изм. № 1, 2).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Массовая доля влаги (X) в процентах вычисляют по формуле

![]()

где m1 - масса чаши с навеской до высушивания, г;

т2 - масса чаши с навеской после высушивания, г;

т - масса навески до высушивания, г.

Разность результатов параллельных определений и результатов анализа при доверительной вероятности Р = 0,95 не должна превышать значений, приведенных в таблице.

|

Массовая доля влаги, % |

Допускаемые расхождения, % |

|

|

параллельных определений dn |

Результатов анализа D |

|

|

От 0,70 до 1,50 включ. |

0,10 |

0,15 |

|

Св. 1,5 » 5,0 » |

0,3 |

0,4 |

|

» 5,0 » 10,0 » |

0,4 |

0,5 |

|

» 10,0 » 15,0 » |

0,5 |

0,6 |

|

» 15,0 » 30,0 » |

0,6 |

0,7 |

(Измененная редакция, Изм. № 2, 3).

4.2. Границы погрешности определения влаги общей массы двух (параллельных) навесок при уровне доверительной вероятности 95 % для Х £ 1,5 % и Х ³ 1,5 % равны соответственно ±0,05 % и ±0,1 %.

4.3. Контроль правильности результатов анализа осуществляется методом «введено-найдено» одновременно с каждой партией проб анализируемого материала, введением в контрольную пробу соответствующего количества дистиллированной воды.

Для метода «введено-найдено» должно выполняться неравенство

![]()

где d1 - допускаемое расхождение для результатов анализа с добавкой;

d2 - допускаемое расхождение для результатов анализа без добавки.

Добавка должна в два-три раза превышать значение нижнего предела содержания влаги.

4.2, 4.3 (Введены дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ

Метод определения влаги (ИСО 8875-88)

1. Назначение

Настоящий стандарт устанавливает метод определения содержания влаги в партии плавикового шпата.

Метод распространяется на все виды плавикового шпата для производства плавиковой кислоты, керамики, а также три вида плавикового шпата для металлургии - концентраты, брикеты и гравий.

2. Ссылки

Настоящий стандарт содержит положения, ссылки на которые даны в настоящем стандарте. В момент публикации указанное издание являлось действующим. Все стандарты подлежат пересмотру, поэтому сторонам, заинтересованным в настоящем стандарте, предлагается провести исследование по возможности применения наиболее поздних изданий стандарта, указанного ниже.

Члены МЭК и ИСО ведут регистрацию текущих действующих международных стандартов.

3. Определения

В настоящем стандарту использованы следующие определения.

3.1. Проба на влагу - проба, отобранная для определения содержания влаги в партии руды.

3.2. Проба для испытаний - проба, приготовленная для определения влаги в соответствии с методом, установленным в ГОСТ 14180-80.

Примечание. Если определение влаги проводят на всем количестве пробы для испытаний, она может быть также названа навеской.

3.3. Навеска - представительная часть пробы для испытаний, на которой проводят определение влаги.

4. Сущность метода

Высушивание навески на воздухе при (105 ± 5) ºС до постоянной массы.

5. Оборудование

5.1. Сушильный противень с гладкой и чистой поверхностью, на котором можно разместить пробу массой 1 кг или более толщиной не более 10 мм.

5.2. Сушильная печь с терморегулирующим устройством, позволяющим поддерживать температуру в любой точке печи в пределах (105 ± 5) ° С.

Для обеспечения качественного высушивания печь снабжена вентилятором, обеспечивающим циркуляцию воздуха в печи в такой степени, что общий объем воздуха в ней менялся по крайней мере трижды в течение 1 ч, не вызывая потери пробы.

5.3. Взвешивающее устройство с чувствительностью 1 г и более и точностью взвешивания, обеспечивающей требуемую повторяемость результатов.

Взвешивающее устройство должно быть защищено от влияния горячего сушильного противня соответствующим теплоизоляционным материалом.

6. Пробы для анализа

Пробы для анализа должны отбираться и приготавливаться в соответствии с ГОСТ 14180-80. Приготавливают две или более пробы на партию руды. Для каждого определения влаги используют все количество каждой пробы для анализа. Масса навески должна быть 1 кг и более, максимальный размер частиц руды - минус 10 мм.

7. Проведение анализа

7.1. Число определений

На каждой навеске проводят одно определение влаги.

7.2. Определение

Взвешивают сушильный противень (п. 5.1) с точностью до 1 г.

Размещают навеску на сушильном противне слоем не более 10 мм и немедленно взвешивают с точностью до 1 г. Записывают массу сушильного противня и общую массу противня с навеской,

Рассчитывают и записывают исходную массу навески,

Помещают сушильный противень с навеской в сушильную печь (п. 5.2) с температурой нагрева (105 ± 5) °С и поддерживают эту температуру не менее 2 ч.

Для отжатых осадков выдерживают эту температуру в течение 5 ч. Удаляют сушильный противень с навеской из сушильной печи и сразу же взвешивают в горяцем состоянии с целью свести к минимуму реабсорбцию атмосферной влаги. Альтернативно навеска может быть взвешена после охлаждения в сушильном шкафу с плотно прилегающей, обеспечивающей герметичность крышкой. В каждом случае метод взвешивания отмечают. Помещают снова сушильный противень с навеской в сушильную печь. Нагревают в течение 1 ч и повторяют взвешивание. Повторяют эти операции до тех пор, пока разность масс последовательных определений не будет 0,1 % и менее от исходной массы навески.

Примечание. Если серию определений влаги проводят на одном и том же виде плавикового шпата, требуемое время нагревания навески может быть определено по предварительно проведенным контрольным анализам.

8. Расчет и выражение результатов

8.1. Определение влаги в каждой навеске

Массовую долю влаги (Mi) в процентах вычисляют по уравнению (1) и округляют результаты до второго десятичного знака

|

|

(1) |

где Мi - массовая доля влаги в каждой i-й навеске;

m1 - исходная масса навески, г;

т2 - масса навески после высушивания, г.

8.2. Onределение влаги в партии

Массовую долю влаги в партии вычисляют по одному из уравнений, указанных ниже, и округляют результат до первого десятичного знака.

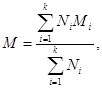

8.2.1. Если определение влаги проводят для каждой подпробы при отборе проб на основе массы, содержание влаги партии вычисляют по уравнению (2) как среднее арифметическое результатов для всех подпроб с учетом числа точечных проб в каждой подпробе

|

|

(2) |

где M - массовая доля в партии, %;

k - число подпроб;

Ni - число точечных проб в i-й подпробе;

Мi - результат определения массовой доли влаги в i-й подпробе, %. Если нецелесообразно опробовать всю партию, или целесообразно опробовать партию отдельными частями, неравными по массе, как это имеет место при отборе проб на основе времени, содержание влаги в каждой части определяют независимо и по уравнению (3) вычисляют содержание влаги в партии как среднее арифметическое отдельных результатов

|

|

(3) |

где М - массовая доля влаги в партии, %;

k - число частей в партии;

тi - масса i-ой частицы;

Mi - результат определения влаги в i-й части, %,

8.2.2. Если определение массовой доли влаги проводят в каждой точечной пробе (навеске), массовую долю влаги, в партии рассчитывают по уравнению (4) как среднее арифметическое результатов, полученных в соответствия с п 8.1, для всех точечных проб

|

|

(4) |

где М - массозая доля влаги в партия, %;

N - число точечных проб, каждая из которых является представительной для равной пропорции партии;

Mi - результат определения массовой доли влага в i-й точечной пробе, %,

9. Отчет об анализе

Отчет об анализе должен содержать:

идентификацию пробы;

ссылку на использованный метод;

результаты и способ их выражения;

справочный номер результата;

любые особенности, отмеченные во время анализа;

операции, не предусмотренные настоящие стандартом или стандартом, на который дается ссылка, или рассматриваемые как необязательные.

СОДЕРЖАНИЕ

|

Метод определения влаги(ИСО 8875-88) |

|