МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Метод определения предела прочности Greases. Method for determination of ultimate strength and thermostrengthening |

ГОСТ |

Дата введения 01.01.75

Настоящий стандарт распространяется на пластичные смазки и устанавливает методы определения предела прочности и термоупрочнения (методы А и Б).

Метод А применяется для определения предела прочности и термоупрочнения, если нормативно-технической документацией предусмотрено определение только предела прочности, применяют метод Б.

(Измененная редакция, Изм. № 1).

МЕТОД А

Метод основан на измерении максимального крутящего момента.

(Введен дополнительно, Изм. № 1).

1. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

1.1. При определении предела прочности и термоупрочнения пластичных смазок применяются:

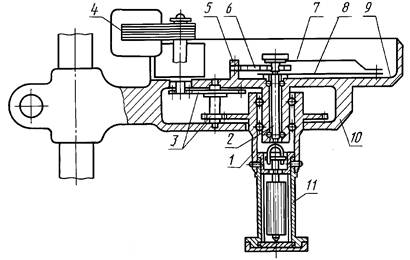

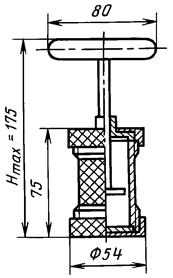

прочномер СК (черт. 1), состоящий из корпуса; съемного датчика (черт. 2), представляющего собой два коаксиально расположенных цилиндра, рабочая поверхность которых имеет глубокое продольное рифление треугольного профиля;

Прочномер СК

1 - приводная втулка; 2 - ось; 3 - понижающий редуктор; 4 - электродвигатель; 5 - цилиндрическая колонка; 6 - пружина; 7 - контрольная стрелка; 8 - стрелка-фиксатор; 9 - шкала; 10 - корпус; 11 - съемный датчик

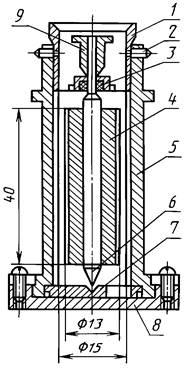

Съемный датчик

1 - стакан; 2 - винт штыкового крепления; 3 - втулка подшипника; 4 - внутренний цилиндр; 5 - внешний цилиндр; 6 - игольчатая опора; 7 - пята; 8 - съемное дно; 9 - головка внутреннего цилиндра

приводной втулки, соединяемой при помощи штыкового крепления с внешним цилиндром датчика;

контрольной стрелки, соединенной через ось при помощи вилочного захвата с головкой внутреннего цилиндра датчика;

ведомой стрелки-фиксатора, свободно вращающейся под действием контрольной стрелки;

плоской спиральной пружины, закрепленной одним концом на оси, а вторым - на цилиндрической колонке. Комплект пружин должен обеспечивать определение пределов прочности смазок от 40 до 17 кПа (0,4 до 175 гс/см2) в диапазоне углов поворота контрольной стрелки от 10 до 250 градусов шкалы прочномера. Каждая пружина должна быть снабжена документом с указанием ее постоянной в Дж/град (гс · см/град) и периодичности тарирования.

Прочномер должен быть снабжен документом с указанием постоянных прочномера (К), зависящих от размеров рабочих деталей датчика прочномера и постоянных пружин, или с указанием высоты и радиуса (по выступам рифления) внутреннего цилиндра датчика;

термометр ТН1-1 по ГОСТ 400;

термостат жидкостной или баня, обеспечивающая температуру нагрева до 100 °С с погрешностью ± 1 °С;

мешалка для перемешивания смазки, представляющая собой полый стальной цилиндр с внутренним диаметром 40 мм и высотой 60 мм. Крышки цилиндра съемные. Через верхнюю крышку в цилиндр вставлен поршень толщиной 3 мм, с 38 отверстиями диаметром 3 мм.

Мешалка может быть оборудована приспособлениями для облегчения перемешивания и вставкой для уменьшения ее объема в два раза;

шприц колпачковый (для заполнения датчика смазкой);

шкаф сушильный или термостат с автоматической регулировкой температуры до 200 °С;

нефрас С3-80/120, допускается применение толуола по ГОСТ 5789, или толуола каменноугольного по ГОСТ 9880, или толуола нефтяного по ГОСТ 14710.

(Измененная редакция, Изм. № 2, 3).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Перед испытанием все детали прочномера, шприц и мешалку промывают нефрасом или толуолом и высушивают.

(Измененная редакция, Изм. № 2).

2.2. При определении предела прочности перед заправкой смазки в шприц ее перемешивают при помощи мешалки, сообщив поршню 100 двойных ходов в течение 1,5 - 2 мин. Если смазка перед испытанием имела температуру ниже 15 °С или выше 25 °С, перед перемешиванием мешалку со смазкой выдерживают в термостате при температуре (20 ± 1) °С в течение 30 мин. Затем колпачок шприца заполняют при помощи шпателя испытуемой смазкой, не допуская образования пустот, и навинчивают его на шприц.

(Измененная редакция, Изм. № 1).

2.3. Собирают два датчика, для этого в нижнюю часть внешнего цилиндра датчика вставляют пяту и закрепляют ее в штыковом затворе при помощи специального ключа.

Затем вставляют внутренний цилиндр датчика во внешний цилиндр и, поворачивая стакан датчика по часовой стрелке до упора, фиксируют его относительно внешнего цилиндра. После этого головку внутреннего цилиндра датчика устанавливают в плоскости винтов штыкового крепления внешнего цилиндра датчика.

2.4. Собранные датчики поочередно соединяют со шприцем и, поворачивая колпачок шприца, наполняют датчик смазкой до тех пор, пока смазка, заполнив зазор между внешним и внутренним цилиндрами, появится над верхним основанием внутреннего цилиндра.

После начала заполнения датчика смазкой не допускается смещение внутреннего цилиндра датчика по отношению к внешнему цилиндру.

Смазка должна заполнить весь кольцевой зазор между цилиндрами датчика. При неравномерном выходе смазки из зазора допускается удаление избытка выдавленной смазки через верхние окна датчика и продолжение заполнения датчика смазкой.

(Измененная редакция, Изм. 1).

2.5. После заполнения датчиков смазкой шприц снимают и подсоединяют к датчику съемное дно.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Определение предела прочности

3.1.1. Контрольную стрелку прочномера устанавливают на нуль и подводят к ней ведомую стрелку-фиксатор.

3.1.2. Датчик с испытуемой смазкой укрепляют в приводной втулке аппарата так, чтобы вилка оси и головка внутреннего цилиндра находились взаимно перпендикулярно и не касались друг друга.

(Измененная редакция, Изм. № 1).

3.1.3. Датчик помещают в жидкостный термостат (или баню) и выдерживают его 15 мин при температуре, указанной в стандарте или технических условиях на смазку.

3.1.4. Включают электродвигатель прочномера и наблюдают за поворотом контрольной стрелки. При достижении предела прочности контрольная стрелка остановится или начнет поворачиваться в обратную сторону. По ведомой стрелке-фиксатору отмечают максимальный угол поворота, достигнутый контрольной стрелкой с погрешностью до ± 1 град.

(Измененная редакция, Изм. № 2).

3.1.5. Если контрольная стрелка повернется более чем на 250 град, испытание прекращают, заменяют пружину на более тугую и, вновь заполнив датчик смазкой, повторяют испытание.

3.2. Определение термоупрочнения

3.2.1. Один из датчиков, заполненный испытуемой смазкой, помещают в термостат и выдерживают в нем 1 ч при температуре, указанной в стандарте или технических условиях на смазку. Затем датчик охлаждают до температуры окружающей среды. Второй датчик термообработке не подвергается.

Далее испытание проводят по п. 3.1, выдерживая каждый датчик в жидкостном термостате 15 мин при 20 °С.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

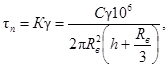

4.1. Предел прочности (tп) в паскалях (Па) вычисляют по формуле:

где К - постоянная прочномера;

g - максимальный угол поворота контрольной стрелки, град;

С - постоянная пружины, Дж/град;

Rв - радиус (по выступам рифления) внутреннего цилиндра датчика, см;

h - высота внутреннего цилиндра датчика, см.

4.2. Термоупрочнение (Т) в процентах вычисляют по формуле:

![]()

где

![]() -

предел прочности смазки после термообработки, Па (гс/см2);

-

предел прочности смазки после термообработки, Па (гс/см2);

![]() -

предел прочности смазки до термообработки, Па (гс/см2).

-

предел прочности смазки до термообработки, Па (гс/см2).

4.3. За результат испытания принимают среднеарифметическое трех параллельных определений.

Допускаемые расхождения между параллельными определениями не должны превышать 20 Па (0,2 гс/см2) - для смазок, предел прочности которых не более 200 Па (2 гс/см2), и не более 10 % от средней величины - для смазок, предел прочности которых более 200 Па (2 гс/см2).

4.1 - 4.3. (Измененная редакция, Изм. № 2).

МЕТОД Б

Метод основан на определении давления, при котором при заданной температуре происходит сдвиг смазки в капилляре пластометра К-2.

5. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

5.1. При определении предела прочности пластичных смазок применяют:

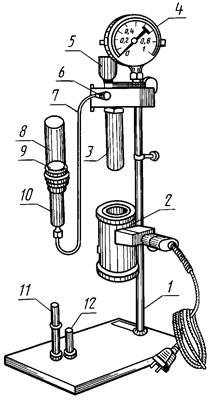

пластометр К-2 (черт. 3), состоящий из:

основания со стойкой 1, по которой перемещается электропечь 2 для нагрева резервуара 3 с маслом;

манометра 4;

воронки 5 для добавления масла;

крана 6 для присоединения и отсоединения воронки от внутренней полости прибора;

трубки 7 для присоединения корпуса к крану;

защитного стекла 8;

|

Допускаемый предел измерения |

|||

|

кПа |

кгс/см2 |

кПа |

кгс/см2 |

|

60 |

0,6 |

5 - 50 |

0,05 - 0,5 |

|

100 |

1,0 |

7 - 80 |

0,07 - 0,8 |

|

160 |

1,6 |

20 - 120 |

0,2 - 1,2 |

|

250 |

2,5 |

40 - 220 |

0,4 - 2,2 |

Пластометр К-2

1 - основание со стойкой; 2 - электропечь; 3 - резервуар с маслом; 4 - манометр; 5 - воронка для добавления масла; 6 - кран; 7 - трубка для присоединения корпуса к крану; 8 - защитное стекло; 9 - гайка для крепления капилляра в корпусе 10; 11 - капилляр с оправой (длинный - 100 мм); 12 - капилляр с оправой (короткий - 50 мм)

гайки 9 для закрепления капилляра в корпусе 10;

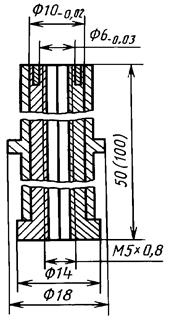

разъемных нарезных капилляров (11 - длиной 100 мм и 12 - длиной 50 мм) с фиксирующим кольцом и оправой (черт. 4). Короткий капилляр применяется в том случае, когда при испытании на длинном капилляре давление превышает допустимое для манометра. Внутренняя поверхность канала капилляров имеет метрическую резьбу (черт. 4);

Капилляр

Мешалка

мешалки для перемешивания смазки (черт. 5), представляющей собой полый стальной цилиндр с внутренним диаметром 40 мм и высотой 75 мм. Крышки цилиндра съемные. Через верхнюю крышку в цилиндр вставлен поршень с 38 отверстиями диаметром 3 мм. Разрешается использовать мешалку с цилиндрическим вкладышем, который вставляется в мешалку для уменьшения ее объема в два раза. Мешалка может быть оборудована приспособлениями для облегчения перемешивания;

термостат или баня, обеспечивающие нагревание до 100 °С с погрешностью ± 1 °С;

термометр ТН1-1 по ГОСТ 400;

секундомер;

шпатель;

спирт этиловый ректификованный по ГОСТ 18300;

нефрас С3-80/120 или толуол по ГОСТ 5789, или толуол каменноугольный по ГОСТ 9880, или толуол нефтяной по ГОСТ 14710, при необходимости смеси этилового спирта и толуола в соотношении 1:4;

масло нефтяное с кинематической вязкостью при 50 °С в пределах 19 - 53 мм2/с (сСт) и температурой застывания не менее чем на 15 °С ниже температуры испытания. Вся система аппарата, включая манометр и трубки, заполнена указанным маслом.

(Измененная редакция, Изм. № 3).

6. ПОДГОТОВКА К ИСПЫТАНИЮ

6.1. Все детали пластометра, соприкасающиеся со смазкой, промывают нефрасом (толуолом или спирто-толуольной смесью) и высушивают.

(Измененная редакция, Изм. № 2).

6.2. Цилиндр мешалки вровень с основанием заполняют шпателем испытуемой смазкой, не допуская образования пустот.

6.3. Мешалку со смазкой выдерживают в термостате при температуре (20 ± 1) °С в течение 30 мин, после этого перемешивают смазку, сообщив поршню 100 двойных ходов.

6.4. Заполняют обе половинки канала капилляра испытуемой смазкой, вмазывая смазку перпендикулярно оси капилляра. Осторожно, чтобы не вызвать сдвига смазки в капилляре, соединяют обе его половинки и надевают фиксирующее кольцо.

6.5. Смазывают испытуемой или более тугоплавкой смазкой наружную поверхность капилляра и внутреннюю поверхность оправы. Капилляр вставляют в оправу.

6.6. Надевают на нижний обрез буртика оправы резиновую прокладку и устанавливают оправу в корпус пластометра.

6.7. Открывают кран воронки с маслом и держат его открытым до тех пор, пока уровень масла в корпусе не достигнет верхнего обреза буртика оправы капилляра.

6.8. Оправу закрепляют в корпусе гайкой. Во время закрепления следят за манометром. При повышении давления в системе (вследствие сжатия прокладки) открывают кран воронки для вытеснения в нее избытка масла, после этого окончательно затягивают гайку.

6.9. На верхнюю часть корпуса укрепляют защитное стекло.

6.10. Помещают корпус пластометра в термостат. Уровень жидкости в термостате должен быть на 30 мм выше верхнего конца капилляра.

Температура испытания, указанная в стандарте или технических условиях, поддерживается с погрешностью ± 1 °С в течение 20 мин.

Во время термостатирования кран воронки для залива масла держат открытым. Время с момента окончания перемешивания смазки в мешалке до начала испытания должно быть не более 40 мин.

(Измененная редакция, Изм. № 2).

7. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

7.1. Закрывают кран воронки для масла, включают электропечь, обогревающую резервуар с маслом, и наблюдают за манометром. Скорость повышения давления в системе должна быть не более 5 кПа (0,05 кгс/см2) в 1 мин при использовании длинного капилляра и 5 кПа (0,05 кгс/см2) в 2 мин при использовании короткого капилляра.

Скорость повышения давления регулируют подниманием и опусканием вдоль резервуара с маслом электропечи и, соответственно, увеличением или уменьшением площади нагрева резервуара с маслом.

(Измененная редакция, Изм. № 2).

7.2. После того, как давление в системе, достигнув максимума, начнет снижаться, выключают электропечь, открывают кран воронки для залива масла и медленно вынимают оправу с капилляром из корпуса пластометра, после чего кран закрывают.

(Измененная редакция, Изм. № 3).

7.3. Максимальное давление определяется с погрешностью до целого деления шкалы манометра.

(Измененная редакция, Изм. № 2, 3).

8. ОБРАБОТКА РЕЗУЛЬТАТОВ

8.1. Предел прочности испытуемой смазки (t) в паскалях (Па) вычисляют по формуле:

![]()

где Р - максимальное давление, кгс/см2;

r - радиус капилляра, см;

l - длина капилляра, см.

Результаты расчета округляют и записывают в виде двух значащих цифр.

Предел прочности испытуемой смазки (t) в гс/см2 вычисляют по формуле:

![]()

где Р - максимальное давление, кгс/см2;

r - радиус капилляра, см;

l - длина капилляра, см.

Результаты расчета округляют и записывают в виде двух значащих цифр.

8.2. За результат испытания принимают среднеарифметическое двух параллельных определений.

Допускаемые расхождения ±10 % от среднеарифметического сравниваемых результатов.

8.1, 8.2. (Введены дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета стандартов Совета Министров СССР от 24.01.73 № 151

3. ВЗАМЕН ГОСТ 7143-54

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

5. Ограничение срока действия снято Постановлением Госстандарта от 09.09.92 № 1143

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, утвержденными в марте 1979 г., августе 1984 г., марте 1989 г. (ИУС 5-79, 11-84, 6-89)

СОДЕРЖАНИЕ