ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РЕЗИНА

МЕТОДЫ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ

ПРИ РАСТЯЖЕНИИ

ГОСТ 408-78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

РЕЗИНА Методы определения морозостойкости при растяжении Rubber. |

ГОСТ Взамен |

* Переиздание (февраль 1985 г.) с Изменением № 1, утвержденным в июне 1984 г. (ИУС 10-84).

Постановлением Государственного комитета стандартов Совета Министров СССР от 29 июня 1978 г. № 1734 срок введения установлен

с 01.01.80

в части метода Б

с 01.07.81

Проверен в 1984 г. Постановлением Госстандарта от 29.06.84 № 2399 срок действия продлен

до 01.01.90

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на резину, резиновые изделия и латексные пленки (метод А), резину и резиновые изделия (метод Б) и устанавливает методы определения морозостойкости при растяжении.

Сущность методов заключается в растяжении образца до заданного удлинения под действием нагрузки при температуре (23 ± 2) °С и определении удлинения образца под действием той же нагрузки при низкой температуре.

1. МЕТОД А

1.1. Отбор образцов

1.1.1. Для испытания резин и резиновых изделий применяют образцы типов I или II по ГОСТ 270-75, укороченные по длине с двух концов до (50 ± 1) мм или образцы в форме полосок.

Образцы типа II применяют в тех случаях, когда не может быть заготовлен образец типа I или для растяжения образца типа I на 100 % требуется нагрузка свыше 39,4 Н (4 кгс).

Образцы в форме полосок должны быть шириной 6,0 + 0,4 или 3,0 + 0,2 мм, длиной не менее 50 мм при длине рабочего участка (25,0 + 0,5) мм, с расширенными концами для закрепления в зажимах.

Образцы вырубают из вулканизованных пластин толщиной (1,0 ± 0,2) или (2,0 ± 0,2) мм штанцевыми ножами и при необходимости обрезают с двух сторон до заданной длины.

При испытании образцов из резиновых изделий толщину образца и способ его изготовления указывают в нормативно-технической документации на резиновые изделия.

Количество образцов для испытания должно быть не менее трех.

(Измененная редакция, Изм. № 1).

1.1.2. Для испытания латексных пленок применяют образцы в виде колец. Образцы вырубают из пленок толщиной до 1,2 мм штанцевым ножом наружным диаметром (22,0 ± 0,1) и внутренним диаметром (16,0 ± 0,1) мм.

Количество образцов для испытания должно быть не менее пяти.

1.2.1. Прибор для испытания, обеспечивающий:

надежное закрепление образца в зажимах;

максимальное значение нагрузки не менее 39 Н (4 кгс);

растяжение образца до относительного удлинения 110 %;

измерение удлинения образца при помощи устройства с ценой деления шкалы не более 1 мм.

Прибор должен быть оснащен криостатом для испытания образца в жидкой среде в диапазоне температур от плюс 23 до минус 75 °С. Криостат должен иметь устройство для перемешивания жидкости и обеспечивать охлаждение образца до заданной температуры и ее поддержание в процессе испытания. Чувствительный элемент средства измерения температуры среды должен быть расположен на уровне средней части нерастянутого образца.

Погрешность регулирования (вручную или автоматически) температуры не должна превышать ± 1 °С.

Погрешность средства измерения температуры среды в криостате не должна превышать ± 1,0 °С при температуре до минус 40 °С включительно и ± 1,5 °С при температуре от минус 41 до минус 75 °С.

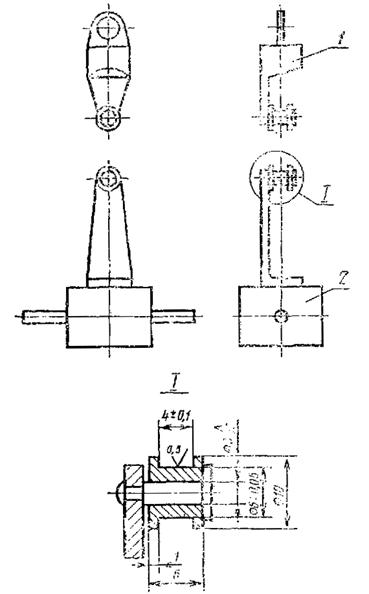

При испытании образцов в форме колец в качестве зажимов применяют ролики диаметром (6,00 ± 0,05) мм и шириной (4,0 ± 0,1) мм. Форма и размеры роликовых зажимов даны в рекомендуемом приложении 1.

(Измененная редакция, Изм. № 1).

1.2.2. Толщиномер с ценой деления шкалы 0,01 мм по ГОСТ 11358-74.

1.2.3. Секундомер механический С-1, класса точности 2 по ГОСТ 5072-79.

(Измененная редакция, Изм. № 1).

1.2.4. Линейка с ценой деления шкалы 1 мм по ГОСТ 427-75.

1.2.5. Спирт этиловый технический по ГОСТ 17299-78 или спирт этиловый ректификованный технический по ГОСТ 18300-72.

1.2.6. Двуокись углерода твердая по ГОСТ 12162-77 или азот жидкий по ГОСТ 9293-74 (охлаждающие агенты).

1.3. Подготовка к испытанию

1.3.1. Продолжительность выдержки образцов после вулканизации - по ГОСТ 269-66.

Образцы перед испытанием кондиционируют при температуре (23 ± 2) °С не менее 1 ч.

1.3.2. При испытании образцов по п. 1.1.1 на узкую часть образца наносят симметрично относительно центра на расстоянии (25 ± 1) мм параллельные метки; на образцы в форме полосок с расширенными концами метки не наносят. Измеряют толщину образца в узкой части в трех точках, за результат измерения принимают среднее арифметическое значение.

1.3.3. При испытании образцов в виде колец измеряют толщину кольца в трех точках, за результат измерения принимают среднее арифметическое значение.

Затем вычисляют среднее арифметическое значение толщины не менее пяти образцов, толщина каждого образца не должна отличаться более чем на ± 10 % от среднего арифметического.

При испытании кольцевых образцов отсчет удлинения проводят относительно длины прямолинейного участка образца, установленного на ролики, измеряемой по расстоянию между центрами роликов.

1.3.2, 1.3.3. (Измененная редакция, Изм. № 1).

1.3.4. При использовании прибора типа ВН-5203 следует вводить поправку на удлинение гибкой тяги, определяемую в соответствии с обязательным приложением 2.

1.3.5. Образец растягивают три раза в течение 3 - 6 с на (150 ± 10) % и оставляют в свободном состоянии для «отдыха» в течение (300 ± 60) с. Затем стирают метки (для образцов по п. 1.1.1) и наносят новые по п. 1.3.2.

Допускается не стирать метки, а наносить новые на другой стороне образца.

1.3.6. После «отдыха» закрепляют образец в зажимах по новым меткам или по расширенным концам кольцевые образцы устанавливают на ролики.

1.3.8. Подбирают нагрузку, под действием которой образец растягивается на (100 ± 5) % в течение (300 ± 5) с. Приложение нагрузки должно быть плавным, вручную или электромеханическим приводом. Продолжительность приложения полной нагрузки не должна превышать 10 с. Отсчет продолжительности действия нагрузки начинают с момента ее полного приложения. Для резин с низким относительным удлинением при разрыве допускается проводить растяжение образцов на (50 ± 10) %, при этом предварительное растяжение (п. 1.3.5) проводят на (75 ± 10) %.

Подобранную нагрузку используют для испытаний остальных образцов независимо от получаемого на них удлинения. Образцы, на которых подбирали нагрузку, дальнейшим испытаниям не подвергают.

1.3.5 - 1.3.8. (Измененная редакция, Изм. № 1).

1.3.9. Нагрузку подбирают на воздухе или в жидкой среде при температуре (23 ± 2) °С.

1.4. Проведение испытания

1.4.1. Испытание при температуре (23 ± 2) °С.

Испытывают образцы, как указано в пп. 1.3.5 - 1.3.7.

Нагружают образец нагрузкой, установленной по п. 1.3.8.

Продолжительность приложения нагрузки не должна превышать 10 с.

По истечении действия нагрузки продолжительностью (300 ± 5) с определяют по шкале прибора удлинение образца l1. Отсчет производят с погрешностью не более половины цены деления шкалы.

Разгружают образец и вынимают его вместе с зажимами для «отдыха» в течение (300 ± 60) с.

1.4.2. Испытание при низкой температуре

Устанавливают в криостате температуру испытания при помощи спирта и охлаждающего агента.

Температура испытания должна быть указана в нормативно-технической документации на резины, резиновые изделия или латексные пленки.

Часть прибора, предназначенную для установки зажимов, выдерживают в криостате при температуре испытания не менее 300 с. Затем ее вынимают из криостата, устанавливают зажимы с образцом, испытанным по п. 1.4.1, прикладывают к образцу предварительную нагрузку 0,1 - 0,2 Н (10 - 20 гс), помещают в криостат и по достижении в нем требуемой температуры испытания выдерживают при этой температуре (300 ± 30) с. Допускается снижение температуры в криостате ниже температуры испытания настолько, чтобы после погружения прибора с образцом в криостат температура в нем соответствовала температуре испытания. Устанавливают на нулевые отметки стрелки отсчета удлинения и нагрузки (если последняя имеется) и прикладывают к образцу нагрузку, определенную по п. 1.3.8. Время приложения нагрузки не должно превышать 10 с. Через (300 ± 5) с после нагружения определяют по шкале прибора удлинение образца l2 с погрешностью не более половины цены деления шкалы.

1.4.1, 1.4.2. (Измененная редакция, Изм. № 1).

1.5. Обработка результатов

1.5.1. Коэффициент морозостойкости образца (К) вычисляют по формуле

![]()

где l1 - удлинение образца при температуре (23 ± 2) °С, мм;

l2 - удлинение образца при низкой температуре, мм.

1.5.2. За результат испытания принимают среднее арифметическое значений К для всех испытанных образцов. При коэффициенте морозостойкости, равном 0,50 и более, отклонение каждого из значений от среднего арифметического не должно быть более ± 10 %. При коэффициенте морозостойкости ниже 0,50 отклонение каждого из значений от среднего арифметического не должно быть более ± 0,05. Если отклонения превышают указанные значения, образцы не учитывают и среднее арифметическое вычисляют для оставшихся образцов, число которых должно быть не менее трех. Вычисленное значение К округляют до 0,01.

Метод применяется при значениях K не менее 0,20 (с 01.07.1981 г.).

(Измененная редакция, Изм. № 1).

1.5.3. Сопоставимыми являются результаты, полученные при испытании образцов с одинаковыми размерами рабочих участков, при одинаковых температурах испытания и номинальном удлинении l1 при температуре (23 ± 2) °С.

1.5.4. Результаты испытаний оформляют протоколом, в котором указывают следующие данные:

даты вулканизации резины и проведения испытания;

обозначение резины или латексной пленки;

тип и количество образцов;

тип прибора;

толщину образцов;

нагрузку;

температуру испытания;

удлинение каждого образца при температуре (23 ± 2) °С и при низкой температуре;

коэффициент морозостойкости каждого образца и его среднее арифметическое значение.

При использовании прибора с автоматическим усреднением результатов испытания приводят только средние значения показателей.

2. МЕТОД Б

2.1. Отбор образцов

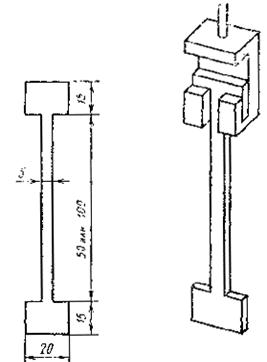

2.1.1. Для испытания применяют образцы в форме полосок с расширенными концами для закрепления в зажимах. Ширина узкой части образца должна быть (5,0 ± 0,2) мм, толщина (2,0 ± 0,2) мм, длина (50 ± 1) мм или (100 ± 1) мм. Образец и схема его установки в зажиме приведены в справочном приложении 3.

(Измененная редакция, Изм. № 1).

2.1.2. Количество образцов для испытания должно быть не менее трех.

2.2. Аппаратура и материалы - по п. 1.2 со следующим изменением:

прибор для испытания должен обеспечивать:

приложение к образцу требуемой нагрузки в диапазоне от 2,0 до 19,6 Н (от 0,2 до 2,0 кгс) и поддержание ее в процессе испытаний;

погрешность измерения нагрузки не более 2 %;

измерение удлинения образца в пределах от 0,6 до 12 мм посредством устройства с ценой деления шкалы не менее 0,01 мм.

(Измененная редакция, Изм. № 1).

2.3. Подготовка к испытанию

2.3.1. Подготавливают образцы, как указано в пп. 1.3.1 и 1.3.2.

2.3.2. Образец устанавливают в зажимы и растягивают пять раз в течение 3 - 6 с на (10 ± 2) %. После «отдыха» в течение (300 ± 60) с зажимы с образцами устанавливают в прибор и нагружают образец предварительной нагрузкой 0,1 - 0,2 Н (10 - 20 гс). Стрелки отсчета деформации и нагрузки (если последняя имеется) устанавливают на нуль.

2.3.3. Подбирают постоянную нагрузку, под действием которой образец растягивается на (10 ± 2) % в течение (30 ± 3) с. Приложение нагрузки должно быть плавным, вручную или электромеханическим приводом. Продолжительность приложения полной нагрузки не должна превышать 5 с. Отсчет продолжительности действия нагрузки начинают с момента ее полного приложения.

Подобранную нагрузку используют для испытаний остальных образцов данной резины независимо от получаемого на них удлинения. Образцы, на которых подбирали нагрузку, дальнейшим испытаниям не подвергают.

2.3.1. - 2.3.3. (Измененная редакция, Изм. № 1).

2.3.4. Подбор нагрузки производят в воздухе или в жидкой среде при температуре (23 ± 2) °С.

2.4. Проведение испытания.

2.4.1. Испытание при температуре (23 ± 2) °С.

Испытывают образец как указано в п. 2.3.2.

Прикладывают к образцу нагрузку, установленную по п. 2.3.3. Продолжительность приложения нагрузки не должна превышать 5 с.

По истечении (30 ± 3) с определяют по индикатору удлинение образца (L1). Отсчет производят с погрешностью не более одного деления шкалы.

Вынимают из прибора зажимы вместе с образцом.

(Измененная редакция, Изм. № 1).

2.4.2. Испытание при низкой температуре

2.4.2.1. При помощи спирта и охлаждающего агента устанавливают в криостате температуру на 5 - 10 °С ниже температуры стеклования резины.

Если температура стеклования неизвестна, допускается считать ее соответствующей температурному пределу хрупкости.

(Измененная редакция, Изм. № 1).

2.4.2.2. Часть прибора, предназначенную для установки зажимов, выдерживают в криостате при температуре испытания в течение 300 с, затем вынимают ее из криостата. Зажимы с закрепленным в них образцом, испытанным по п. 2.4.1, устанавливают в прибор и прикладывают предварительную нагрузку 0,1 - 0,2 Н (10 - 20 гс). Затем зажимы с образцом помещают в криостат, охлажденный до температуры испытания, и выдерживают при этой температуре в течение (300 ± 30) с. Устанавливают на нулевую отметку стрелки отсчета удлинения и нагрузки (если последняя имеется).

2.4.2.3. Прикладывают к образцу нагрузку, установленную по п. 2.3.3. Продолжительность приложения нагрузки не должна превышать 5 с. Через (30 ± 3) с определяют по индикатору удлинение образца и, не вынимая образец из криостата, разгружают его.

Предварительную нагрузку, равную 0,1 - 0,2 Н (10 - 20 гс), не снимают в процессе всего испытания.

2.4.2.4. Повышают температуру до (23 ± 2) °С со скоростью 5 °С за 300 с, при этом через каждые 5 °С проводят испытания того же образца, как указано в п. 2.4.2.3. Перед испытанием образец выдерживают в течение (300 ± 60) с, после чего устанавливают на нулевые отметки стрелки отсчета удлинения и нагрузки (если последняя имеется).

Допускается проводить испытание только при одном значении температуры, установленной в нормативно-технической документации на резины или резиновые изделия. В этом случае в криостате устанавливают эту температуру и проводят испытания по пп. 2.4.2.2 и 2.4.2.3.

2.4.2.3, 2.4.2.4. (Измененная редакция, Изм. № 1).

2.5. Обработка результатов

2.5.1. Модуль эластичности (Е) в паскалях (кгс/см2) при всех температурах испытания вычисляют по формуле

![]()

где Р - нагрузка, Н (кгс);

L - длина узкой части недеформированного образца равная 50 или 100 мм;

S - площадь поперечного сечения узкой части недеформированного образца, м2 (см2). При вычислении поперечного сечения за ширину образца принимают ширину штанцевого ножа;

L1 - удлинение образца при температуре испытания, мм.

За результат испытания принимают среднее арифметическое значение Е для всех образцов, испытанных при одной температуре испытания.

Отклонение каждого из значений от среднего арифметического не должно быть более ± 10 %. Если отклонения превышают эту величину, образцы не учитывают и среднее арифметическое вычисляют из оставшихся образцов, число которых должно быть не менее трех. Вычисленное значение Е округляют до 0,1 МПа (1 кгс/см2).

(Измененная редакция, Изм. № 1).

2.5.2. Коэффициент морозостойкости образца (К) для всех температур испытания вычисляют по формуле

![]()

где Ес - модуль эластичности образца при температуре (23 ± 2) °С, Па (кгс/см2);

Et - модуль эластичности образца при низкой температуре, Па (кгс/см2).

За результат испытаний принимают среднее арифметическое значение К для всех испытанных при одной и той же температуре образцов. При коэффициенте морозостойкости 0,50 и более отклонение каждого значения от среднего арифметического должно быть не более ± 10 %. При коэффициенте морозостойкости ниже 0,50 допускается отклонение каждого значения от среднего арифметического не более, чем на ± 0,05. Образцы, у которых отклонения превышают указанные значения, не учитывают и среднее арифметическое вычисляют из оставшихся образцов, число которых должно быть не менее трех. Вычисленное значение округляют до 0,01.

Метод применяется при значении К не менее 0,1.

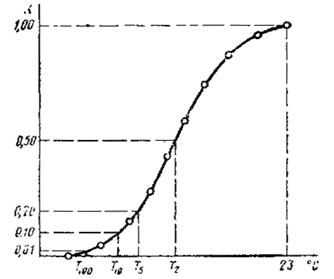

2.5.3. Для каждого образца строят зависимость коэффициентов морозостойкости от температуры испытания и определяют значения температур, при которых модули возрастают в 2, 5, 10 и 100 раз по сравнению с модулем, при температуре (23 ± 2) °С. Этим температурам соответствуют коэффициенты морозостойкости 0,50; 0,20; 0,10 и 0,01. Вычисляют среднее арифметическое каждой из температур Т2, Т5, Т10, Т100 и округляют его до целого числа.

Пример определения этих температур приведен в справочном приложении 4.

2.5.4. Результаты испытания оформляют протоколом, в котором указывают следующие данные:

дату вулканизации резины и дату испытания;

обозначение резины;

тип и количество образцов;

тип прибора;

нагрузку;

площадь поперечного сечения каждого образца;

удлинение каждого образца при температурах испытания;

модули эластичности каждого образца при температурах испытания и их среднее арифметическое значение;

температуры Т2, Т5, Т10 и Т100 каждого образца и их средние арифметические значения.

При использовании прибора с автоматическим усреднением результатов испытания приводят только среднее значение показателей.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Зажимы роликовые

1 - верхний зажим; 2 - нижний зажим

ПРИЛОЖЕНИЕ 2

Обязательное

ОПРЕДЕЛЕНИЕ ПОПРАВКИ НА УДЛИНЕНИЕ ГИБКОЙ ТЯГИ ПРИ ПРИМЕНЕНИИ ПРИБОРА ВН-5203

1. При определении поправки на удлинение гибкой тяги, которая не должна иметь перегибов и искривлений, в зажимы прибора образца закрепляют стальную пластинку длиной 40 - 50 мм, шириной 6 - 8 мм и толщиной 0,3 - 1,0 мм, Помещают зажимы с пластиной в прибор, прикладывают предварительную нагрузку 0,1 - 0,2 Н (10 - 20 гс) и устанавливают стрелку на нуль по шкале измерения удлинения. Затем на подвеску прибора устанавливают нагрузку Р, равную 2,45 Н (0,25 кгс), и отмечают соответствующее показание по шкале прибора Dl в миллиметрах, добавляют еще 2,45 Н (0,25 кгс) и отмечают новое показание по шкале и т.д. до нагрузки 39,2 Н (4 кгс).

2. Для учета удлинения гибкой тяги составляют таблицу поправок по приведенной схеме;

|

P |

Dl |

|

|

|

где P - нагрузка, Н (кгс);

Dl - соответствующие показания по шкале, мм.

3. Поправка Dl необходима для вычисления длины деформированного образца; значение поправки вычитают из соответствующих показаний по шкале.

ПРИЛОЖЕНИЕ 3

Справочное

Образец с расширенными концами и схема его закрепления в зажимах

ПРИЛОЖЕНИЕ 4

Справочное

Определение температур Т2, Т5, Т10 и Т100