ГОСТ 398-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БАНДАЖИ ИЗ УГЛЕРОДИСТОЙ

СТАЛИ ДЛЯ ПОДВИЖНОГО СОСТАВА

ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ

КОЛЕИ И МЕТРОПОЛИТЕНА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Международным техническим комитетом МТК 120 «Чугун, сталь, прокат», Всероссийским научно-исследовательским институтом железнодорожного транспорта (ВНИИЖТ), Государственным научно-исследовательским тепловозным институтом (ВНИТИ), Институтом черной металлургии Украины (ИЧМ)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (Протокол № 9-96 от 12 апреля 1996 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 28 января 1997 г. № 19 межгосударственный стандарт ГОСТ 398-96 введен непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

4 ВЗАМЕН ГОСТ 398-81

СОДЕРЖАНИЕ

ГОСТ 398-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БАНДАЖИ ИЗ

УГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ПОДВИЖНОГО

СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ

И МЕТРОПОЛИТЕНА

Технические условия

Carbon steel

bandages for rolling stock of wide gauge railways and metro.

Specifications

Дата введения 1998-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на бандажи, изготавливаемые в черновом виде для грузовых, пассажирских и маневровых локомотивов, моторных вагонов и дизельных поездов, вагонов метрополитена.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.010-90* ГСИ. Методики выполнения измерений

* На территории Российской Федерации действует ГОСТ Р 8.563-96.

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включений

ГОСТ 3225-80 Бандажи черновые для локомотивов железных дорог широкой колеи. Типы и размеры

ГОСТ 5000-83 Бандажи черновые для вагонов и тендеров железных дорог колеи 1520 мм. Размеры

ГОСТ 7564-73 Сталь. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7566-81 Прокат и изделия дальнейшего передела. Правила приемки, маркировки, упаковки, транспортирования и хранения

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18895-81 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Метод определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

3 ОПРЕДЕЛЕНИЕ

Черновой бандаж - бандаж, полученный после формообразования, подвергнутый термической обработке и прошедший ультразвуковой контроль.

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Бандажи должны изготавливаться в соответствии с требованиями настоящего стандарта, ГОСТ 3225, ГОСТ 5000, по рабочим чертежам, утвержденным в установленном порядке, из спокойной стали, выплавленной в мартеновских, электрических печах или конвертерным способом.

4.2 Бандажи для подвижного состава железных дорог должны изготавливаться из стали, подвергнутой внепечной обработке путем продувки азотом, аргоном или вакуумированию, следующих марок:

2 - для пассажирских, грузовых и маневровых локомотивов моторных вагонов и дизельных поездов, вагонов метрополитена;

3 - для грузовых и маневровых локомотивов (применяется по согласованию изготовителя с потребителем).

4.3 Химический состав стали для бандажей по плавочному анализу ковшовой пробы должен соответствовать указанному в таблице 1.

Таблица 1

|

Содержание элементов, %, по массе |

||||||

|

С |

Si |

Mn |

V |

Р |

S |

|

|

не более |

||||||

|

2 |

0,57 - 0,65 |

0,22 - 0,45 |

0,60 - 0,90 |

до 0,15 |

0,035 |

0,040 |

|

3 |

0,60 - 0,68 |

0,22 - 0,45 |

0,60 - 0,90 |

0,06 - 0,15 |

0,035 |

0,040 |

|

Примечания 1 Допускается содержание молибдена не более 0,08 %, никеля не более 0,25 %, хрома не более 0,20 %, меди не более 0,30 %. Суммарное содержание серы и фосфора должно быть не более 0,065 %. 2 У стали марки 3 суммарное содержание хрома, никеля и меди должно быть не менее 0,30 %. 3 В готовых бандажах допускаются предельные отклонения по химическому составу от норм, указанных в таблице 1, в соответствии с требованиями ГОСТ 380. |

||||||

4.4 Бандажи следует подвергать закалке отдельным нагревом с последующим отпуском.

Все температурные параметры термической обработки должны автоматически регистрироваться.

4.5 Механические свойства термически упрочненных бандажей должны соответствовать нормам, указанным в таблице 2.

Таблица 2

|

Временное сопротивление разрыву sв, Н/мм2 (кгс/мм2) |

Относительное удлинение, % |

Относительное сужение, % |

Твердость, НВ |

Ударная вязкость при 20 °С, Дж/см2 (кгс×м/см2) |

|

|

не менее |

|||||

|

2 |

930 - 1110 (95 - 113) |

10 |

14 |

269 |

0,25 (2,5) |

|

3 |

1000 - 1270 (102 - 130) |

8 |

12 |

275 |

0,20 (2,0) |

|

Примечания 1 Ударную вязкость при температуре минус (60 ± 10) °С проверяют на каждой десятой плавке и фиксируют в документе о качестве. Значение ударной вязкости должно быть не менее 0,15 Дж/см2 (1,5 кгс×м/см2). 2 Твердость на гребне бандажа должна быть зафиксирована в документе о качестве и иметь верхний предел для второй марки стали не более 321 НВ. 3 Твердость металла бандажа на глубине ( |

|||||

4.7 В бандажной стали неметаллические включения должны быть со средним баллом не более 4 (кроме недеформирующихся силикатов), а для оксидных включений средний балл должен быть не более 2 по ГОСТ 1778.

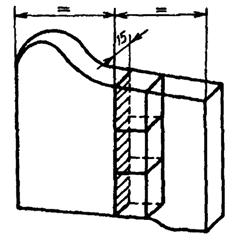

Схема вырезки шлифов из бандажа для определения неметаллических включений указана на рисунке 1.

Рисунок 1

Допускается удаление этих дефектов по всему периметру бандажа вырубкой или обточкой на станке на глубину, не превышающую 75 % припуска на механическую обработку.

4.10 Общая длина вырубок, не удаленных в результате обточки, на одном бандаже должна быть не более 300 мм; в одном поперечном сечении допускается не более двух вырубок. Вырубки должны быть пологими, без резких переходов.

4.11 Правка бандажей должна производиться перед термической обработкой при температуре не менее 400 °С. Отклонение от плоскостности бандажа не должно превышать 2 мм.

Допускается доправка бандажей, получивших искажение формы в процессе термической обработки, не более утроенного допуска по овальности и неплоскостности.

4.12 На боковой наружной поверхности каждого бандажа на расстоянии 22 - 32 мм от внутренней цилиндрической поверхности прижимного бурта до основания маркировки должны быть нанесены методом горячей штамповки клейма знаками высотой 10 - 15 мм и глубиной до 4 мм, расположенные в следующем порядке:

- товарный знак или условный номер предприятия-изготовителя;

- две последние цифры года изготовления;

- марка бандажа;

- номер плавки;

- порядковый номер бандажа по системе нумерации предприятия-зготовителя.

Изменять порядок маркировки не допускается. После номера плавки должно быть оставлено место для приемочных клейм.

След от вдавленной площадки при нанесении маркировки не является браковочным признаком.

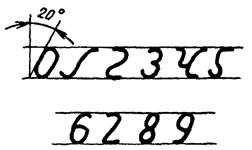

Маркировка на бандажах наносится клеймами, расположенными под углом 15 - 20 % к диаметру и имеющими плавные очертания, скругленные вершины и притуплённые углы, в соответствии с указанными на рисунке 2.

Рисунок 2

Штамповка клейм, за исключением приемочных, ручным способом не разрешается.

Допускается до термической обработки бандажа исправление нечетко выбитых отдельных знаков маркировки ручным способом.

5 ПРАВИЛА ПРИЕМКИ

5.1 Для проверки соответствия бандажей требованиям настоящего стандарта предприятие-изготовитель проводит приемо-сдаточные испытания.

Бандажи, прошедшие приемо-сдаточные испытания, предъявляют представителю заказчика. Результаты проверки заносят в документ о качестве.

5.2 Бандажи предъявляют на приемо-сдаточные испытания партиями. В партию включают бандажи одной плавки, термически обработанные по одному режиму, с внутренними диаметрами, различающимися не более чем на 200 мм.

Заготовки, отставшие в процессе производства от основных плавок, допускается комплектовать в сборную партию в количестве не более 40 шт. Сборную партию комплектуют по эквиваленту «углерод + 1/4 марганца» при условии, что разница между наибольшим и наименьшим эквивалентом в металле не превышает 0,07 %.

Допускается комплектовать сборные партии по содержанию углерода в две следующие группы: для марки стали 2 - 0,57 - 0,61 % и 0,62 - 0,65 %; для марки стали 3 - 0,60 - 0,64 % и 0,65 - 0,68 %.

5.3 Представителю заказчика разрешается проводить проверку химического состава стали, предъявленных на приемо-сдаточные испытания партий бандажей.

5.4 Каждый бандаж подвергают визуальному осмотру и обмеру по 4.1, 4.8 и 4.9.

5.5 От партии, предъявленной на приемо-сдаточные испытания, отбирают один бандаж, прошедший акустический неразрушающий контроль, который испытывают на конструктивную прочность путем однократного статического сдавливания на прессе или удара (копровые испытания). После испытания на бандажах не должно быть трещин, надрывов и других признаков разрушения.

5.6 После испытания на однократное статическое сдавливание или на удар (копровые испытания) следует провести контроль макроструктуры. Образцы для испытания вырезают из наименее деформированной части бандажа.

5.7 При неудовлетворительных результатах испытания на однократное статическое сдавливание или на удар на продольном темплете производится контроль бандажей на флокены.

5.8 При обнаружении в макроструктуре флокенов партию бракуют. При наличии других браковочных признаков по макроструктуре следует подвергнуть контролю еще два бандажа. При отрицательных результатах контроля бандажей, изготовленных из головной или донных заготовок, их отбраковывают, а оставшиеся бандажи принимают как новую партию.

5.9 При неудовлетворительных результатах испытаний бандажа на однократное статическое сдавливание или на удар, но удовлетворительной макроструктуре, следует проводить повторные испытания на однократное статическое сдавливание или на удар еще двух бандажей. При неудовлетворительных результатах испытаний хотя бы одного бандажа, всю партию разрешается подвергать повторной термической обработке.

5.10 При удовлетворительных результатах испытаний на удар или статическое сдавливание и контроль макроструктуры следует проводить испытания образцов на растяжение, ударную вязкость и твердость. При неудовлетворительных результатах какого-либо из этих испытаний следует провести повторное испытание данного вида на образцах, изготовленных из двух других бандажей.

5.11 При отрицательных результатах повторных испытаний на растяжение (относительное удлинение и относительное сужение) и ударную вязкость необходимо провести контроль загрязненности стали неметаллическими включениями. При неудовлетворительных результатах любого из указанных испытаний всю партию бракуют.

5.12 При неудовлетворительных результатах по любому виду повторных испытаний (на удар или статическое сдавливание, ударную вязкость, растяжение и твердость), но при положительных результатах контроля макро- и микроструктуры, допускается повторная термическая обработка всей партии (закалка с отпуском или отпуск).

5.13 После повторных термообработок бандажи подвергают всем видам испытаний, предусмотренным настоящим стандартом. При неудовлетворительных результатах повторных испытаний по одному из показателей партию считают не выдержавшей испытаний.

5.14 Количество повторных закалок должно быть не более двух, количество отпусков не ограничивается.

5.15 Бандажи с нечетко выбитыми клеймами, по которым невозможно установить товарный знак или условный номер, год изготовления, марку бандажа, номер плавки, порядковый номер бандажа и приемочные клейма, следует считать несоответствующими требованиям настоящего стандарта.

6 МЕТОДЫ КОНТРОЛЯ

6.1 Внешний вид бандажа (5.4) следует контролировать визуально, обмер - по ГОСТ 3225, ГОСТ 5000.

6.2 Определение химического состава стали бандажей (5.3) следует проводить по ГОСТ 22536.0 - ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ 22536.9, ГОСТ 18895 или другими методами, прошедшими метрологическую аттестацию в соответствии с ГОСТ 8.010.

6.3 При испытаниях на удар бандаж устанавливают вертикально. Удар по бандажу наносят грузом массой 1 т, ударная поверхность груза должна быть закругленной радиусом 150 мм, масса шабота не должна быть менее 12 т. Значение стрелы прогиба f, %, от внутреннего диаметра бандажа при осаживании ударом груза должно быть не менее вычисленной по формуле

f ³ 6,0![]() ,

,

где D - наружный диаметр бандажа, мм;

sв - минимальная норма временного сопротивления разрыву согласно таблице 2, Н/мм2.

Минимальную высоту падения груза подсчитывают по работе одного удара Q, Дж (кгс×м), вычисленной по формуле

Q ³ 15g,

где g - действительная масса испытываемого бандажа, кг.

Число ударов, необходимое для доведения стрелы прогиба до требуемого значения, заносят в протокол испытания. Температура испытываемых бандажей не должна превышать 50 °С.

При испытании на однократное статическое сдавливание к бандажу с диаметрально противоположных сторон прилагают усилие

P = К×sв F,

где Р - усилие сдавливания бандажа, Н;

sв - минимальная норма временного сопротивления разрыву, Н/мм2;

F - площадь поперечного сечения, мм2;

К - коэффициент пропорциональности, вычисляемый по формуле

К = 0,025 + ![]() ,

,

где Dвн - внутренний диаметр бандажа, мм.

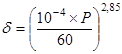

Значение стрелы прогиба d, мм, должно быть не менее вычисляемого по формуле

.

.

Фактическое значение прогиба заносят в протокол испытаний. Температура испытываемых бандажей не должна превышать 50 °С.

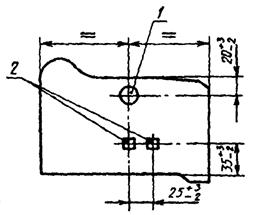

6.4 Определение механических свойств проводят по ГОСТ 1497 на образце диаметром 15 мм с начальной расчетной длиной 60 мм, вырезанном в месте, указанном на рисунке 3. Пробы для испытаний отбирают по ГОСТ 7564.

6.5 Ударную вязкость определяют по среднему значению результатов испытаний трех образцов при температуре (20 ± 10) °С на образцах типа 1 по ГОСТ 9454; по минимальному значению результатов испытаний трех образцов при температуре минус (60 ± 10) °С на образцах размером 10´10´55 мм с надрезом радиусом 5 мм, глубиной 2 мм.

Отбор проб для определения ударной вязкости - по ГОСТ 7564. Пробы следует вырезать вдоль периметра бандажа в месте, указанном на рисунке 3.

1 - образец для испытания на растяжение; 2 - образцы для определения ударной вязкости

Рисунок 3

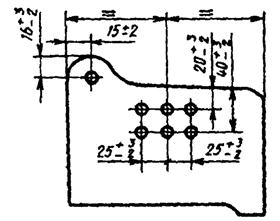

6.6 Твердость определяют по ГОСТ 9012 шариком 10 мм при нагрузке 29430 Н (3000 кгс), на поперечном темплете в месте, указанном на рисунке 4 по среднему значению трех измерений. Измерение твердости на гребне бандажа производится в одной точке, указанной на рисунке 4.

Рисунок 4

Допускается определение твердости на боковой поверхности каждого бандажа. Методика контроля должна соответствовать требованиям нормативно-технической документации.

6.7 Загрязненность неметаллическими включениями (4.7) определяют методом Ш1 ГОСТ 1778.

6.8 Отклонение от плоскостности проверяют на плите путем измерения зазора щупом или при помощи приспособления, изготовленного по технической документации, утвержденной в установленном порядке.

6.9 Предприятие-изготовитель подвергает бандажи акустическому неразрушающему контролю. Методика контроля должна соответствовать требованиям нормативно-технической документации.

6.10 Допускается применять неразрушающие

методы контроля механических свойств, кроме твердости на глубине ![]() мм и ударной

вязкости, по методике, согласованной с потребителем.

мм и ударной

вязкости, по методике, согласованной с потребителем.

7 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1 Бандажи транспортируют всеми видами транспорта в соответствии с правилами перевозки, действующими на данном виде транспорта и условиями погрузки и крепления грузов, утвержденными представителем заказчика.

7.2 Транспортируемые бандажи должны сопровождаться документом о качестве, подписанным представителем технического контроля и представителем заказчика, в котором указывают:

- наименование и диаметр бандажа;

- марку стали бандажа;

- наименование предприятия-изготовителя;

- количество бандажей;

- номер плавки;

- химический состав стали по плавочному анализу;

- результаты испытаний на статическое сдавливание или на удар; растяжение, твердость, ударную вязкость;

- дату отгрузки бандажа;

- обозначение настоящего стандарта.

7.3 Бандажи перевозят без упаковки. Способы транспортирования и хранения должны предохранять бандажи от механических повреждений.

Условия транспортирования и хранения бандажей по группе ОЖЗ ГОСТ 15150 в части воздействия климатических факторов.

7.4 Транспортирование бандажей - по ГОСТ 7566.

8 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1 Изготовитель гарантирует соответствие бандажей требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и монтажа.

8.2 Гарантийный срок эксплуатации в части требований 4.3, 4.6, 4.7 устанавливают на весь срок службы бандажа до предельного износа.

Ключевые слова: бандажи из углеродистой стали, черновые, макроструктура, химический состав, механические свойства, правила приемки, методы контроля, гарантии изготовителя