ГОСТ 28785-90

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УЛЬТРАЦЕНТРИФУГИ И РОТОРЫ

ПРЕПАРАТИВНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

И МЕТОДЫ ИСПЫТАНИЙ

![]()

Москва

Стандартинформ

2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

УЛЬТРАЦЕНТРИФУГИ И РОТОРЫ ПРЕПАРАТИВНЫЕ Общие технические требования и методы испытаний Ultracentrifuges and preparative rotors. General technical requirements and test methods |

ГОСТ |

Дата введения 01.01.92

Настоящий стандарт распространяется на ультрацентрифуги и роторы препаративные (далее - ультрацентрифуги и роторы), применяемые в биологии, медицине для проведения научно-исследовательских работ по разделению веществ в центробежных полях высокой интенсивности, изготовляемые для народного хозяйства. Термины и показатели, применяемые в настоящем стандарте, их определения и условные обозначения даны по ГОСТ 4.168. Настоящий стандарт не распространяется на микроультрацентрифуги и роторы к ним.

Все требования, регламентированные в стандарте, являются обязательными.

1. КЛАССИФИКАЦИЯ УЛЬТРАЦЕНТРИФУГ И РОТОРОВ

1 - от 30000 до 50000 мин-1;

2 - от 55000 до 75000 мин-1;

3 - от 80000 мин-1 и более.

1.2. Роторы в зависимости от материала, из которого они изготовлены, разделяют на следующие подгруппы:

- титановые;

- алюминиевые;

- комбинированные.

1.3. По конструкции роторы разделяют на пять подгрупп:

- роторы зональные (РЗ);

- роторы проточные (РП);

- угловые роторы (РПУ);

- вертикальные роторы (РВ);

- роторы с качающимися стаканами (РКС).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.2. Основные показатели качества ультрацентрифуг и роторов и их значения приведены в приложениях 1 и 2.

- превышения допустимой частоты вращения ротора;

- работу с ротором, имеющим дисбаланс более допустимого (значение допустимого дисбаланса указывают в ТУ);

- работу при снижении уровня и давления масла в системе смазки приводного электродвигателя (для ультрацентрифуг с гидродинамическими подшипниками);

- работу при снижении уровня вакуумного масла в системе питания вакуумных подшипников (для ультрацентрифуг с вакуумными подшипниками);

- разгон приводного двигателя до частоты более допустимой, при давлении в камере более допустимого (значения устанавливают в ТУ);

- работу при повышении температуры приводного двигателя выше максимально допустимой (значение максимально допустимой температуры устанавливают в ТУ);

- пуска воздуха в камеру при частоте вращения ротора более допустимой, указанной в ТУ;

- работу при отключении одной из фаз питающей сети.

2.4. Система вакуумирования камеры должна обеспечивать достижение давления не более 0,266 Па.

2.7. Перечень реализуемых автоматикой режимов работы и общее число хранимых программ работы устанавливают в ТУ на ультрацентрифуги конкретного типа.

2.8. Допускаемые значения радиопомех, создаваемых ультрацентрифугой, не должны превышать значений, установленных «Общесоюзными нормами допускаемых индустриальных радиопомех» (Нормы 8-72).

2.9. Ультрацентрифуга должна работать от сети трехфазного переменного тока напряжением (380 ± 38) В и частотой (50 ± 0,5) Гц или однофазного (220 ± 22) В.

2.10. Требования безопасности

- защитная броня камеры от осколков ротора в случае его разрушения;

- автоматические блокировки, исключающие возникновение аварийной ситуации, в случаях, предусмотренных в п. 2.3.

2.10.2. Уровень звукового давления и уровень звука, создаваемые ультрацентрифугой, не должны превышать значений, установленных ГОСТ 12.1.003 для рабочего места 5.

2.10.3. По электробезопасности ультрацентрифуга должна относиться к 1-му классу защиты от поражения электрическим током по ГОСТ 12.2.007.0.

2.10.4. Электрическое сопротивление изоляции и требования к электрической прочности изоляции должны соответствовать ГОСТ 12997.

Электрическое сопротивление изоляции ультрацентрифуги должно быть не менее 20 МОм.

2.11. Защитно-декоративные покрытия должны соответствовать:

для металлических и неметаллических - ГОСТ 9.301 и ГОСТ 9.303;

для лакокрасочных - ГОСТ 9.032 (I, II класс - для лицевых панелей и III класс - для остальных поверхностей).

2.12. Требования по устойчивости к внешним воздействующим факторам

2.12.1. По устойчивости к механическим воздействиям ультрацентрифуги должны соответствовать группе 2 ГОСТ 22261.

2.12.2. По устойчивости к климатическим воздействиям при эксплуатации ультрацентрифуги должны соответствовать исполнению УХЛ 4.2 по ГОСТ 15150, а роторы - в ТУ на роторы конкретных типов.

2.12.3. При транспортировании ультрацентрифуги и роторы должны обладать прочностью к воздействию климатических условий, соответствующих условиям хранения 5 ГОСТ 15150, а при хранении - условиям хранения 2 ГОСТ 15150.

2.12.4. Ротор в упаковке для транспортирования должен выдерживать воздействие транспортной тряски с максимальным ускорением 30 м/с2 и частотой от 2 до 3 Гц в течение 1 ч.

2.13.1. В ТУ на ультрацентрифуги и роторы конкретного типа должны быть установлены показатели надежности, приведенные в приложениях 1 и 2.

2.13.2. Определения критериев отказа и предельного состояния ультрацентрифуги приведены в ТУ на ультрацентрифуги конкретных типов.

2.13.3. За критерий отказа ротора принимают его разрушение, механическое повреждение, а также значение остаточной деформации, превышающее указанное в ТУ для данного типа ротора.

2.14.1. Маркировку ультрацентрифуги наносят на табличку по ГОСТ 12969 и ГОСТ 12971.

На табличке способом, обеспечивающим сохранность в течение всего срока службы, должны быть нанесены:

- товарный знак предприятия-изготовителя;

- условное обозначение ультрацентрифуги;

- напряжение;

- частота;

- мощность;

- номер ТУ.

Механическим способом должны быть нанесены заводской номер и дата изготовления.

2.14.2. На роторе и крышке ротора способом, обеспечивающим сохранность в течение всего срока службы, должны быть нанесены:

- тип ротора;

- заводской номер ротора;

- номер гнезда стакана (при специальном требовании в ТУ).

2.14.3. На крышке футляра ротора должна быть прикреплена этикетка с указанием предприятия-изготовителя, заводского номера и типа ротора.

2.15. Транспортная тара для ультрацентрифуг должна соответствовать требованиям ГОСТ 10198 и ГОСТ 2991.

2.16. Параметры, обеспечивающие совместимость

2.16.1. Геометрические размеры насадки приводного электродвигателя должны обеспечивать возможность работы со всеми сменными роторами, типы которых указаны в ТУ на ультрацентрифугу конкретного типа.

2.16.2. Параметры системы защиты роторов от превышения максимально допустимой частоты вращения должны обеспечивать возможность работы со всеми роторами, предусмотренными ТУ на ультрацентрифуги конкретного типа.

2.16.3. Параметрами, обеспечивающими совместимость ротора с ультрацентрифугами, допускающими его эксплуатацию, являются:

- геометрические размеры посадочного места;

- параметры и геометрические размеры элемента защиты ротора от превышения максимально допустимой частоты вращения.

2.16.4. В ТУ на конкретные типы роторов должны быть указаны требования к посадочному месту ротора и элементу защиты ротора или типы ультрацентрифуг, в которых они могут эксплуатироваться.

2.18. Масса ротора должна быть установлена в ТУ на роторы конкретного типа.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Объем и последовательность испытаний устанавливают в программах испытаний (ПИ) и (или) в технических условиях (ТУ) на ультрацентрифуги и роторы конкретного типа.

3.2. Испытания проводятся на одном и том же изделии, если иное не указано в ПИ (ТУ).

3.3. Испытания ультрацентрифуг, кроме особо оговоренных, следует проводить при условиях:

- температура окружающего воздуха (20 ± 5) °С;

- относительная влажность воздуха от 40 % до 80 %;

- атмосферное давление от 84 до 106,7 кПа;

- напряжение питающей сети (380 ± 7,6) В или (220 ± 4,4) В;

- частота питающей сети (50 ± 0,5) Гц;

- максимальный коэффициент высших гармоник тока питания - 5 %.

3.4. Средства измерений и испытаний должны быть указаны в ТУ (ПИ). Средства измерений должны быть с не истекшим сроком поверки, а испытательное оборудование аттестовано по ГОСТ 24555*.

* На территории Российской Федерации действует ГОСТ Р 8.568-97.

3.5. Перед испытаниями ультрацентрифуга должна быть подготовлена в соответствии с руководством по эксплуатации на ультрацентрифугу конкретного типа.

3.6. Общие требования по безопасности при проведении испытаний - по ГОСТ 12.3.019. Специальные требования указывают в ПИ (ТУ).

3.7. Определение пределов основной абсолютной погрешности измерения и допустимого отклонения частоты вращения ротора от установленного значения (п. 2.2, приложение 1) проводить частотомером с относительной погрешностью измерения 0,01 % и диапазоном измерения 0 - 100 кГц.

Определение диапазона регулирования температуры ротора, пределов основной абсолютной погрешности измерения температуры ротора и допустимого отклонения его температуры от заданного значения (п. 2.2, приложение 1) следует проводить термометром с ценой деления 0,1 °С.

Проверку показателей качества по приложению 1 следует проводить методами, установленными в ТУ на ультрацентрифуги конкретных типов.

3.8. Проверку металлических и неметаллических неорганических покрытий (п. 2.1) следует проводить по ГОСТ 9.032, лакокрасочных - по ГОСТ 9.401.

3.9. Испытания на устойчивость к механическим воздействиям (п. 2.12.1) следует проводить по ГОСТ 22261 и ТУ на ультрацентрифуги конкретного типа.

3.10. Испытания на устойчивость к климатическим воздействиям (п. 2.12.2) следует проводить по ГОСТ 22261 и ТУ на ультрацентрифуги конкретного типа. Время выдержки при заданной температуре - не менее 6 ч. Время выдержки в нормальных условиях - не менее 4 ч.

3.11. Испытания на влагоустойчивость (п. 2.12.3) следует проводить по ГОСТ 22261.

3.12. Контроль уровня радиопомех (п. 2.8), создаваемых ультрацентрифугой при работе, следует проводить по ГОСТ 16842**, Нормам 8-72 и ТУ на ультрацентрифуги конкретного типа.

** На территории Российской Федерации действует ГОСТ Р 51320-99.

3.13. Проверку обеспечения защиты персонала от осколков ротора (п. 2.10.1) осуществляют контролем расчета брони (при приемочных испытаниях) и сертификата на материал при приемосдаточных испытаниях.

3.14. Контроль уровня звукового давления и уровня звука (п. 2.10.2), создаваемого ультрацентрифугой, следует проводить по ГОСТ 12.1.028*** и ТУ.

*** На территории Российской Федерации действует ГОСТ Р 51402-99.

3.15. Проверку электробезопасности (пп. 2.10.3, 2.10.4) ультрацентрифуг следует проводить в следующей последовательности:

3.15.1. Проверка электрической прочности изоляции:

- отключить сетевой кабель ультрацентрифуги от сети;

- соединить с сетевым кабелем все агрегаты ультрацентрифуги, работающие от сети;

- соединить нулевой и три фазных провода кабеля сетевого питания перемычкой сечением не менее 0,35 мм2;

- присоединить кабели пробойной установки с рабочим напряжением не менее 1600 В переменного тока частотой 50 Гц между клеммой защитного заземления ультрацентрифуги и объединенными нулевым и тремя фазными проводами кабеля сетевого питания ультрацентрифуги;

- испытательное напряжение повысить плавно со скоростью не более 100 В/с. При достижении испытательным напряжением значения 1500 В выдержать это значение в течение 1 мин. Затем напряжение снижать до нуля. Ультрацентрифуга считается выдержавшей испытание на электрическую прочность, если во время испытаний отсутствовал пробой или поверхностный разряд.

3.15.2. Проверка электрического сопротивления изоляции:

присоединить мегомметр с напряжением постоянного тока 500 В между клеммой защитного заземления и объединенными проводами сетевого кабеля ультрацентрифуги.

Ультрацентрифуга считается выдержавшей испытание, если измерение электрическое сопротивление изоляции не менее 20 МОм.

3.15.3. Измерение переходного сопротивления следует проводить при пропускании тока 10 А между клеммой защитного заземления и любой доступной для прикосновения металлической нетоковедущей частью ультрацентрифуги.

Подключить одну клемму источника постоянного тока напряжением до 5 В через амперметр с диапазоном измерений 0 - 20 А, класса точности 1,5 к клемме защитного заземления ультрацентрифуги;

другую клемму источника присоединить к доступным нетоковедущим частям ультрацентрифуги;

измерить вольтметром с диапазоном 0 - 5 В класса точности 1,5 напряжение между клеммой защитного заземления и точками присоединения источника;

по показаниям амперметра и вольтметра определить значение переходного сопротивления.

Ультрацентрифуга считается выдержавшей испытание, если максимальное переходное сопротивление не превышает 0,10 Ом.

3.16. Проверку системы вакуумирования камеры (п. 2.4) проводят при помощи вакуумметра, имеющего диапазон измерений от 0,03 до 104 Па и относительную погрешность не более 60 %.

3.17. Проверку времени разгона и торможения сменного ротора (п. 2.5) следует проводить в следующей последовательности.

3.17.1. Устанавливают ротор с пробирками, заполненными дистиллированной водой (ГОСТ 6709), в камеру и закрывают крышку камеры.

3.17.2. Устанавливают автотрансформатором напряжение питания ультрацентрифуги 342 (242) В и поддерживают это значение.

3.17.3. Задают максимальную частоту вращения для установленного ротора.

3.17.4. Осуществляют вакуумирование камеры. Нажимают кнопку ПУСК, одновременно зафиксировав по секундомеру момент пуска ультрацентрифуги.

3.17.5. Фиксируют с помощью секундомера время с момента нажатия кнопки ПУСК до момента достижения максимальной частоты вращения.

3.17.6. После выхода ротора на максимальную частоту нажимают кнопку СТОП и фиксируют с помощью секундомера время с момента нажатия кнопки СТОП до момента остановки ротора.

3.18 Проверку диапазона задания времени центрифугирования и времени задержки пуска двигателя (п. 2.6) следует проводить по ТУ на ультрацентрифуги конкретного типа.

3.19. Проверку параметров, обеспечивающих совместимость (п. 2.16), следует проводить линейно-угловыми измерениями на соответствие рабочим чертежам.

3.20. Проверку автоматики блокировок (п. 2.3) следует проводить по ТУ на ультрацентрифуги конкретного типа.

3.21. Испытания роторов, кроме оговоренных, следует проводить в нормальных климатических условиях испытаний по ГОСТ 21552.

3.22. Испытания ротора на максимально допустимую частоту вращения (п. 1.1) следует проводить на специальных стендах, обеспечивающих безопасность проведения испытаний, в порядке, определяемом в ТУ на конкретный тип ротора.

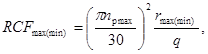

3.23. Определение максимального (минимального) относительного центробежного ускорения (RCFmax(min)) (п. 2.2, приложение 2) осуществляется расчетным методом по формуле

где nрmax - максимально допустимая частота вращения ротора, мин-1;

rmax(min) - номинальное значение минимального и максимального радиуса разделения для данного ротора (конструктивный размер), мм;

q - ускорение свободного падения, мм/с2.

3.24. Определение вместимости одного гнезда (п. 2.2, приложение 2) проводить по ТУ на конкретный тип ротора.

3.25. Определение минимального и максимального радиуса разделения угла наклона оси гнезда к оси вращения ротора (п. 1.3) может быть сделано по чертежам на контрольный ротор.

3.26. Проверку массы ультрацентрифуг и роторов (пп. 2.17, 2.18) следует проводить по ТУ на ультрацентрифуги и роторы конкретного типа.

3.27. Испытания роторов на долговечность следует проводить на испытательном стенде в последовательности, определяемой в ТУ на конкретный тип ротора.

Проверку ультрацентрифуги на надежность (п. 2.13) следует проводить по ТУ на ультрацентрифуги конкретного типа.

3.28. Проверку маркировки (п. 2.14) и тары (п. 2.15) следует проводить внешним осмотром.

3.29. Проверку потребляемой мощности (п. 2.17) следует проводить по ТУ на ультрацентрифуги конкретного типа.

3.30. Проверку устойчивости дезинфекции (п. 2.19) следует проводить протиранием смоченной в дезинфицирующем растворе и отжатой салфеткой. Внешний вид поверхности камеры не должен изменяться.

ПРИЛОЖЕНИЕ 1

Обязательное

ОСНОВНЫЕ ПОКАЗАТЕЛИ ЦЕНТРИФУГ

|

Наименование показателя, размерность |

Значение показателя* |

|

1. Допускаемое отклонение частоты вращения ротора от установленного значения, мин |

±50 |

|

2. Предел допускаемой основной абсолютной погрешности измерения частоты вращения ротора, мин-1 |

±10 |

|

3. Диапазон температуры ротора, °С |

0 - 50 |

|

4. Предел допускаемой основной абсолютной погрешности измерения температуры ротора, °С |

±0,9 |

|

5. Допускаемое отклонение температуры ротора от установленного значения, °С |

±1 |

|

6. Средняя наработка на отказ, ч |

1300 |

|

7. Средний срок службы, лет |

10 |

* Рекомендованные.

ПРИЛОЖЕНИЕ 2

Обязательное

ОСНОВНЫЕ ПОКАЗАТЕЛИ КАЧЕСТВА РОТОРОВ

|

Наименование подгруппы* |

Наименование показателя, размерность |

Значение показателя качества |

|

Роторы препаративные угловые из титанового сплава |

Назначенный ресурс, ч |

1750 |

|

Максимальное относительное центробежное ускорение |

Устанавливается в ТУ на роторы конкретного типа |

|

|

Вместимость, см3 |

То же |

|

|

Роторы препаративные угловые из алюминиевого сплава |

Назначенный ресурс, ч |

1250 |

|

Максимальное относительное центробежное ускорение |

Устанавливается в ТУ на роторы конкретного типа |

|

|

Вместимость, см3 |

То же |

|

|

Роторы с качающимися стаканами из титанового сплава |

Назначенный ресурс, ч |

1350 |

|

Максимальное относительное центробежное ускорение |

Устанавливается в ТУ на роторы конкретного типа |

|

|

Вместимость, см3 |

То же |

|

|

Роторы с качающимися стаканами из алюминиевого сплава |

Назначенный ресурс, ч |

1000 |

|

Максимальное относительное центробежное ускорение |

Устанавливается в ТУ на роторы конкретного типа |

|

|

Вместимость, см3 |

То же |

|

|

Роторы вертикальные из титанового сплава |

Назначенный ресурс, ч |

1750 |

|

Максимальное относительное центробежное ускорение |

Устанавливается в ТУ на роторы конкретного типа |

|

|

Вместимость, см3 |

То же |

|

|

Роторы вертикальные из алюминиевого сплава |

Назначенный ресурс, ч |

1350 |

|

Максимальное относительное центробежное ускорение |

Устанавливается в ТУ на роторы конкретного типа |

|

|

Вместимость, см3 |

То же |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности и приборостроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 17.12.90 № 3154

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

Вводная часть |

|

5. ПЕРЕИЗДАНИЕ. Июль 2005 г.

СОДЕРЖАНИЕ