ГОСТ 28211-89

(МЭК 68-2-20-79)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОСНОВНЫЕ МЕТОДЫ ИСПЫТАНИЙ

НА ВОЗДЕЙСТВИЕ ВНЕШНИХ ФАКТОРОВ

Часть 2

ИСПЫТАНИЯ

ИСПЫТАНИЕ Т: ПАЙКА

Москва

Стандартинформ

2006

ПРЕДИСЛОВИЕ

1. Официальные решения или соглашения МЭК по техническим вопросам, подготовленные техническими комитетами, в которых представлены все заинтересованные национальные комитеты, выражают с возможной точностью международную согласованную точку зрения по рассматриваемым вопросам.

2. Эти решения представляют собой рекомендации для международного пользования и в этом виде принимаются национальными комитетами.

3. В целях содействия международной унификации МЭК выражает пожелание, чтобы все национальные комитеты приняли настоящий стандарт МЭК в качестве своих национальных стандартов, насколько это позволяют условия каждой страны. Любое расхождение со стандартами МЭК должно быть четко указано в соответствующих национальных стандартах.

ВВЕДЕНИЕ

Стандарт МЭК 68-2-20-79 подготовлен Подкомитетом 50С «Разные испытания» Технического комитета МЭК 50 «Испытания на воздействие внешних факторов».

Настоящее издание заменяет все предыдущие издания.

Первый проект стандарта обсуждался в Гааге в 1975 г. В результате решений этого совещания национальным комитетам был представлен в сентябре 1976 г. на утверждение по Правилу шести месяцев проект - Документ 50С (Центральное бюро) 7.

Замечания по проекту и новый проект - Документ 50С (Центральное бюро) 16 были представлены в марте 1978 г. на утверждение национальным комитетам по Правилу двух месяцев.

За принятие этого стандарта голосовали следующие страны:

|

Норвегия |

|

|

Австрия |

Польша |

|

Арабская Республика Египет |

Португалия |

|

Бельгия |

Соединенные Штаты Америки |

|

Бразилия |

Турция |

|

Великобритания |

Федеративная Республика Германия |

|

Венгрия |

Финляндия |

|

Дания |

Франция |

|

Израиль |

Швейцария |

|

Испания |

Швеция |

|

Италия |

Южно-Африканская Республика |

|

Нидерланды |

|

В стандарте имеются ссылки на следующие Публикации МЭК:

68-1-88 «Основные испытания на воздействие внешних факторов. Часть 1. Общие положения».

68-2-2-74 «Часть 2. Испытания. Испытание В: Сухое тепло».

68-2-3-69 «Испытание Са: Влажное тепло, постоянный режим».

249-1-82 «Фольгированные материалы для печатных схем»*.

326-2-76 «Платы печатные. Часть 2. Методы испытаний»*.

* Государственный стандарт находится в стадии разработки.

Примечание к пункту С1 приложения С.

«WW» - общепринятое обозначение очень белой (чистой) канифоли, хорошо известное специалистам всех стран и используемое поставщиками канифоли.

Метод определения температуры размягчения по «кольцу и шару» известен и используется в лабораториях, где проводятся испытания канифоли.

Метод определения точки текучести (или точки каплепадения), известный как «Ubbelohde method», широко используется в лабораториях, где проводятся испытания канифоли. Он является вариантом метода испытания по определению «точки каплепадения густой смазки», приведенного в документе ИСО 2176. «Ubbelohde method» используется главным образом для испытания битумов.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Основные методы испытаний на воздействие внешних факторов Часть 2 ИСПЫТАНИЯ Испытание Т: Пайка Basic environmental testing procedures. Part 2. Tests. Test T: Soldering |

ГОСТ 28211-89 (МЭК 68-2-20-79) |

Дата введения 01.03.90

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт применим ко всем электрическим и электронным элементам, подлежащим испытаниям, которые приведены ниже.

2. ЦЕЛЬ

Определить способность выводов элементов и печатных схем легко смачиваться припоем и убедиться, что элемент не будет поврежден при сборке во время процесса пайки.

3. ТЕРМИНОЛОГИЯ

3.1. Канифоль

Натуральная смола, получаемая после отгонки скипидара из живицы сосны, состоящая главным образом из абиетиновой кислоты и других смоляных кислот сложных эфиров.

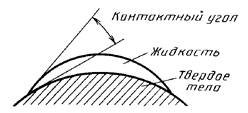

3.2. Контактный угол

Это угол, заключенный между двумя плоскостями, касательными к поверхности жидкости и поверхности раздела жидкость/твердое тело в точке их пересечения (см. рис. 1). В частности, это - контактный угол жидкого припоя, находящегося в соприкасании с твердой металлической поверхностью.

3.3. Смачивание

Образование на поверхности слоя припоя, сцепленного с поверхностью. Небольшой угол смачивания указывает на хорошее смачивание.

3.4. Несмачивание

Невозможность образования на поверхности слоя припоя, сцепленного с поверхностью. В этом случае контактный угол значительно больше 90 °С.

3.5. Десмачивание

Стягивание расплавленного припоя на твердой поверхности, первоначально им смоченной. В некоторых случаях может остаться чрезвычайно тонкая пленка припоя. По мере стягивания припоя угол смачивания увеличивается.

3.6. Паяемость

Свойство поверхности легко смачиваться расплавленным припоем.

3.7. Время пайки

Время, необходимое для смачивания определенной площади поверхности при указанных условиях.

3.8. Теплостойкость при пайке

Способность образца выдерживать воздействие тепла, возникающего при пайке.

4. ИСПЫТАНИЕ Та: ПАЯЕМОСТЬ ПРОВОЛОЧНЫХ И ЛЕПЕСТКОВЫХ ВЫВОДОВ

4.1. Цель

Определить паяемость поверхностей на проволочных лепестковых выводах, от которых требуется, чтобы они смачивались припоем, и при необходимости определить, не происходит ли десмачивание.

4.2. Общее описание испытания

Испытание Та предусматривает три различных метода испытания:

Метод 1. Паяльная ванна при 235 °С.

Метод 2. Паяльник при 350 °С.

Метод 3. Капля припоя при 235 °С.

Метод 1 с соответствующими изменениями времени и температуры используется для обнаружения десмачивания.

Используемый метод испытания должен быть указан в соответствующей НТД. Метод с применением паяльной ванны наиболее точно имитирует процессы пайки, которые обычно используются на практике, но при этом методе количественно выразить результаты невозможно.

В методе с применением капельной установки образец круглого проволочного вывода делит пополам каплю расплавленного припоя, имеющую определенную массу. Метод легко применим, а время пайки является точным критерием контроля.

Метод с применением паяльника может быть использован в тех случаях, когда другие два метода не применимы.

Испытанию может предшествовать ускоренное старение, если это требует соответствующая НТД. В соответствующей НТД должен быть указан один из следующих методов старения:

Старение 1а. 1 ч старения в пару.

Старение 1б. 4 ч старения в пару.

Старение 2. 10 сут влажного тепла, постоянный режим (испытание Са).

Старение 3. 16 ч при 155 °С сухого тепла (испытание Ва).

4.3. Подготовка образца

4.3.1. Испытуемая поверхность должна быть в состоянии «поставки». Не допускается касаться испытуемой поверхности руками или загрязнять ее.

4.3.2. Образец не следует подвергать очистке перед испытанием на паяемость. Если требует соответствующая НТД, то образец может быть обезжирен погружением в нейтральный органический растворитель при температуре лаборатории.

4.4. Первоначальные измерения

Образцы подвергают внешнему осмотру, если требует соответствующая НТД, то измеряют их электрические параметры и проверяют механические свойства.

4.5. Ускоренное старение

Если в соответствующей НТД требуется ускоренное старение, то должен быть принят один из следующих методов.

Примечание. Выводы могут быть отделены от корпуса элемента, если температура старения выше максимальной рабочей температуры или температуры хранения элемента, или, если предполагается значительное повреждение элемента при 100 °С в водяном пару, что может оказать такое влияние на паяемость, которое обычно не имеет места при естественном старении.

4.5.1. Старение 1

В соответствующей НТД должно быть указано, следует ли применять старение 1а (1 ч в пару) или старение 1б (4 ч в пару). Для проведения старения образец подвешивают предпочтительно при вертикальном расположении вывода так, чтобы испытуемая поверхность находилась на расстоянии 25 - 30 мм от поверхности кипящей дистиллированной воды, содержащейся в сосуде из боросиликатного стекла или нержавеющей стали подходящего объема (например двухлитровый химический стакан). Вывод должен находиться на расстоянии не менее 10 мм от стенок сосуда.

Сосуд должен иметь крышку из аналогичного материала, состоящую из одной или нескольких пластин, которые могут закрывать приблизительно 7/8 отверстия. Должен быть предусмотрен подходящий метод подвешивания образцов; с этой целью допускаются отверстия или прорези в крышке. Держатель образца должен быть неметаллический.

Уровень воды должен поддерживаться постоянным постепенным добавлением небольших количеств горячей дистиллированной воды таким образом, чтобы бурное кипение воды не прекращалось; можно использовать обратный холодильник (см. рис. 3, приложение А).

4.5.2. Старение 2

Образцы подвергают воздействию влажного тепла в течение 10 сут при постоянном режиме в соответствии с испытанием Са по МЭК 68-2-3 (ГОСТ 28201).

4.5.3. Старение 3

Образцы в течение 16 ч подвергают воздействию сухого тепла при 155 °С в соответствии с испытанием Ва по МЭК 68-2-2 (ГОСТ 28200).

4.5.4. После проведения ускоренного старения образец выдерживают в нормальных атмосферных условиях испытания не менее 2 и не более 24 ч.

4.6. Метод 1. Паяльная ванна при 235 °С

Этот метод позволяет оценить паяемость проволочных и лепестковых выводов и выводов неправильной формы.

4.6.1. Описание паяльной ванны

Паяльная ванна должна быть глубиной не менее 40 мм и иметь объем не менее 300 мл. Ванна должна содержать припой, состав которого указан в приложении В; температура припоя в ванне перед испытанием должна быть (235 ± 5) °С.

4.6.2. Флюс

Применяемый флюс должен состоять из 25 % по массе канифоли и 75 % по массе пропанола-2 (изопропанола) или этилового спирта, как указано в приложении С.

Если неактивированный флюс не подходит, то в соответствующей НТД может быть установлено применение вышеуказанного флюса с добавлением диэтиламингидрохлорида (чистый для анализа) в количестве до 0,5 % содержания канифоли (в пересчете на свободный хлор).

4.6.3. Методика

Поверхность расплавленного припоя должна быть чистой и блестящей, для чего непосредственно перед каждым испытанием ее очищают лопаткой из материала с низкой теплопроводностью.

Испытуемый вывод сначала погружают во флюс по п. 4.6.2 при температуре лаборатории; избыточный флюс удаляют, давая ему стекать в течение соответствующего времени или используя другой способ, обеспечивающий тот же результат. В спорном случае флюсу дают стекать в течение (60 ± 5) с.

Затем вывод сразу же погружают в ванну с припоем в направлении продольной оси. Точка погружения вывода должна быть на расстоянии не менее 10 мм от стенок ванны.

Скорость погружения должна быть (25 ± 2,5) мм/с, время выдержки в припое (2,0 ± 0,5) с, расстояние между корпусом элемента и припоем должно быть указано в соответствующей НТД. Затем образец извлекают со скоростью (25 ± 2,5) мм/с.

Для элементов, имеющих большую теплоемкость, в соответствующей НТД может быть установлено время выдержки в припое (5,0 ± 0,5) с.

Если требует соответствующая НТД, то между корпусом элемента и расплавленным припоем может быть помещен экран из теплоизоляционного материала толщиной (1,5 ± 0,5) мм, имеющий отверстия, соответствующие размеру выводов с необходимым зазором.

Остаток флюса должен быть удален пропанолом-2 (изопропанолом) или этиловым спиртом.

4.6.4. Требования

Осмотр проводят при достаточном освещении невооруженным глазом или с помощью лупы, с увеличением от 4´ до 10´. Погруженная поверхность должна быть покрыта гладким и блестящим слоем припоя. Допускается лишь незначительное количество отдельных дефектов в виде пор, зон, не подвергшихся смачиванию, или зон, где произошло десмачивание. Эти дефекты не должны концентрироваться на одном участке поверхности.

4.7. Метод 2. Паяльник при 350 °С

Этот метод позволяет оценить паяемость выводов в тех случаях, когда методы с применением паяльной ванны или капельной установки не применимы.

4.7.1. Описание паяльников

Тип А.

Температура жала (350 ± 10) °С (в начале испытания).

Диаметр жала 8 мм.

Длина жала 32 мм, рабочий конец жала имеет форму клина длиной приблизительно 10 мм.

Тип В.

Температура жала (350 ± 10) °С (в начале испытания).

Диаметр жала 3 мм.

Длина жала 12 мм, рабочий конец жала имеет форму клина длиной приблизительно 5 мм.

Жало должно быть изготовлено из меди, предпочтительно с железным покрытием или из коррозионно-стойкого сплава меди в соответствии с установившейся практикой; часть рабочего конца жала, соприкасающаяся с испытуемой поверхностью, должна быть облужена.

4.7.2. Припой и флюс

Необходимо использовать трубчатый припой, состоящий из припоя, указанного в приложении В, и сердечника или сердечников, содержащих 2,5 - 3,5 % канифоли, указанной в приложении С. Во время испытания визуальным осмотром проверяют наличие флюса.

4.7.3. Методика

В зависимости от вида элемента применяют паяльник либо типа А, либо типа В, как указано в соответствующей НТД.

Номинальный диаметр паяльной проволоки при использовании паяльника типа А - 1,2 мм; при использовании паяльника типа В - 0,8 мм.

Вывод должен находиться в таком положении, чтобы паяльник мог соприкасаться с испытуемой поверхностью в горизонтальной плоскости, как указано на рис. 2.

Если для выводов требуется механическая опора при проведении испытания, то она должна быть из теплоизоляционного материала.

1 - корпус элемента; 2 - паяльная проволока в количестве, достаточном для покрытия испытуемой поверхности; 3 - жало паяльника; 4 - проволочный вывод

Для термочувствительных элементов в соответствующей НТД должно быть указано расстояние, на котором должна находиться испытуемая поверхность от корпуса элемента, или должно быть указано, следует ли использовать определенный теплоотвод.

В соответствующей НТД могут быть указаны и другие условия, если форма выводов не позволяет применить методику, описанную выше.

Избыточный припой, оставшийся на поверхности паяльника от предыдущего испытания, должен быть стерт с нее.

Если иное не указано, паяльник и припой должны соприкасаться с выводом в течение 2 - 3 с в месте, указанном в соответствующей НТД. В этот период времени паяльник должен быть неподвижен.

Если в соответствующей НТД требуется испытывать несколько выводов элемента, необходимо соблюдать интервал от 5 до 10 с между соприкасаниями паяльника с разными выводами элемента, чтобы исключить перегрев.

Остаток флюса отмывают пропанолом-2 (изопропанолом) или этиловым спиртом.

4.7.4. Требования

Осмотр проводят при достаточном освещении невооруженным глазом или с помощью лупы с увеличением от 4´ до 10´.

Припой должен смочить испытуемую поверхность; на ней не должно быть капель припоя.

4.8. Метод 3. Капля припоя при 235 °С

Этот метод позволяет измерить время пайки проволочных выводов круглого сечения.

4.8.1. Методика

Оборудование, приведенное в приложении D, должно быть сконструировано таким образом, чтобы капля расплавленного припоя делилась выводов пополам. Время, протекающее с момента, когда вывод разделяет каплю припоя пополам, до момента, когда припой, обтекая вокруг вывода, покрывает его, характеризует паяемость вывода.

4.8.2. Условия испытания

4.8.2.1. Припой

Дозы припоя, имеющего состав в соответствии с указанным в приложении В, соотносятся с диаметром вывода следующим образом:

|

Номинальная масса доз припоя, мг |

|

|

1,2 - 0,75 |

200 |

|

0,74 - 0,55 |

125 |

|

0,54 - 0,25 |

75 |

|

0,24 и менее |

50 |

Примечание. Допустимые отклонения номинальной массы указаны в п. В3 приложения В.

4.8.2.2. Температура железного стержня

Оборудование должно быть отрегулировано таким образом, чтобы температура, измеренная, как указано в приложении D, рис. 4 и 5, поддерживалась равной (235 ± 2) °С.

4.8.2.3. Флюс

Флюс должен содержать 25 % по массе канифоли и 75 % по массе пропанола-2 (изопропанола) или этилового спирта, как указано в приложении С.

Если неактивированный флюс не подходит, то в соответствующей НТД может быть установлено применение вышеуказанного флюса с добавлением диэтиламингидрохлорида в количестве до 0,5 % содержания канифоли (в пересчете на свободный хлор).

4.8.3. Методика

Испытуемые выводы должны быть прямыми и, если необходимо, могут быть отделены от образца перед испытанием.

Выводы перед испытанием на паяемость очищать не следует. Если требует соответствующая НТД, то проволочные выводы должны быть обезжирены погружением в нейтральный органический растворитель при температуре лаборатории.

Остатки припоя от предыдущего испытания должны быть стерты с паяльного блока перед тем, как на паяльный блок помещают новую дозу припоя, выбранную согласно п. 4.8.2.1.

Флюс наносят на проволоку либо путем погружения во флюс, либо при помощи кисти, когда проволока находится на своем месте в испытательном оборудовании. Небольшое количество флюса наносят также на расплавленную каплю припоя, чтобы очистить ее и снять окисную пленку, а также чтобы добиться полного смачивания железного стержня.

Затем испытуемый вывод погружают в каплю припоя так, чтобы он коснулся поверхности железного стержня.

4.8.4. Требования

Время, протекающее с того момента, когда провод, разделив каплю припоя пополам, касается железного стержня, и до того момента, когда припой, обтекая вокруг провода, покрывает его, является временем пайки. Его максимальное значение должно быть указано в соответствующей НТД.

4.9. Десмачивание

Примечание. В соответствующей НТД должно быть указано, требуется ли проводить это испытание.

4.9.1. Описание паяльной ванны

Паяльная ванна должна быть глубиной не менее 40 мм и иметь объем не менее 300 мл. Ванна должна содержать припой, состав которого указан в приложении В; температура припоя в ванне перед испытанием должна быть (260 ± 5) °С.

4.9.2. Методика

Поверхность расплавленного припоя должна быть чистой и блестящей; с этой целью непосредственно перед каждым испытанием ее очищают лопаткой из материала с низкой теплопроводностью.

Испытуемый вывод сначала погружают во флюс по п. 4.6.2 при температуре лаборатории; избыточный флюс удаляют, давая ему стекать в течение соответствующего времени, или используя другой способ, обеспечивающий тот же результат. В спорном случае флюсу дают стекать в течение (160 ± 5) с.

Затем вывод сразу погружают в ванну с припоем в направлении продольной оси. Точка погружения вывода должна быть на расстоянии не менее 10 мм от стенок ванны.

Скорость погружения должна быть (5 ± 4) мм/с, время выдержки в припое - (5,0 ± 0,5) с, расстояние между корпусом элемента и припоем должно быть указано в соответствующей НТД. Затем образец извлекают с той же скоростью.

После извлечения из ванны с припоем вывод должен оставаться в вертикальном положении до тех пор, пока припой не затвердеет.

Остаток флюса отмывают пропанолом-2 (изопропанолом) или этиловым спиртом.

4.9.3. Требования

Осмотр проводят при достаточном освещении невооруженным глазом или с помощью лупы с увеличением от 4´ до 10´.

Поверхность после погружения должна быть покрыта гладким и блестящим слоем припоя; допускается лишь незначительное количество дефектов в виде пор, зон, не подвергшихся смачиванию, или зон, где произошло десмачивание. Эти дефекты не должны концентрироваться на одном участке поверхности.

4.9.4. Затем вышеуказанное испытание должно быть повторено.

Требуется, чтобы вывод был погружен в общей сложности на 10 с, так как десмачивание может происходить медленно; это время погружения разделяют на два периода по 5 с каждый, чтобы поверхность, подвергшаяся быстрому десмачиванию, не оказалась вновь смоченной.

4.10. Заключительные измерения

Образец подвергают внешнему осмотру и, если требует соответствующая НТД, измеряют электрические параметры и проверяют механические свойства.

4.11. Сведения, которые следует указать в соответствующей НТД

Если указанное испытание включено в соответствующую НТД, то должны быть приведены следующие данные:

5. ИСПЫТАНИЕ Tb: ТЕПЛОСТОЙКОСТЬ ЭЛЕМЕНТОВ ПРИ ПАЙКЕ

5.1. Цель

Определить способность образца выдерживать воздействие тепла, возникающего при пайке.

5.2. Общее описание испытания

Испытание предусматривает следующие различные методы испытания:

Метод 1А. Паяльная ванна при 260 °С.

Метод 1В. Паяльная ванна при 350 °С.

Метод 2. Паяльник при 350 °С.

Методы 1А и 1В идентичны испытанию Та, методу 1, но с изменением времени выдержки в припое и температуры.

Метод 2 идентичен испытанию Та, методу 2, но паяльник соприкасается с испытуемой поверхностью в течение 10 с.

5.3. Первоначальные измерения

Образцы подвергают внешнему осмотру, измеряют их электрические параметры и проверяют механические свойства в соответствии с требованиями соответствующей НТД.

5.4. Метод 1А. Паяльная ванна при 260 °С

5.4.1. Паяльная ванна

Паяльная ванна должна быть глубиной не менее 40 мм и иметь объем не менее 300 мл. Ванна должна содержать припой, состав которого указан в приложении В; температура припоя в ванне перед испытанием должна быть (260 ± 5) °С.

5.4.2. Флюс

5.4.2.1. Применяемый флюс должен состоять из 25 % по массе канифоли и 75 % по массе пропанола-2 (изопропанола) или этилового спирта с добавлением диэтиламингидрохлорида (чистый для анализа) в количестве до 0,5 % содержания канифоли (в пересчете на свободный хлор).

5.4.2.2. Если данное испытание включено в ряд последовательных испытаний и проводится перед испытанием на влажное тепло, то должен использоваться неактивированный флюс, состоящий из 25 % по массе канифоли и 75 % по массе пропанола-2 (изопропанола) или этилового спирта. В этом случае испытанию подвергают образцы, поверхность которых в течение предыдущего 72-часового периода удовлетворительно прошла испытание на паяемость Та, метод 1.

5.4.3. Методика

Поверхность расплавленного припоя должна быть чистой и блестящей, для чего непосредственно перед каждым испытанием ее очищают лопаткой из материала с низкой теплопроводностью.

Испытуемый вывод сначала погружают во флюс по п. 5.4.2 при температуре лаборатории, затем в паяльную ванну в направлении продольной оси. Точка погружения вывода должна находиться на расстоянии не менее 10 мм от стенок ванны.

Погружение вывода до точки, отстоящей на 2,0 - 2,5 мм от корпуса элемента или плоскости установки вывода, если иное не указано в соответствующей НТД, должно произойти за время, не превышающее 1 с. Вывод должен оставаться погруженным на указанную глубину в течение одного из периодов, указанных в соответствующей НТД:

а) (5 ± 1) с;

б) (10 ± 1) с.

Примечание. Выдержка в припое в течение 5 с предназначена главным образом для термочувствительных элементов, которые монтируются на печатные платы. Потребители должны быть предупреждены, что такие элементы должны припаиваться к плате за время, не превышающее 4 с.

Если иное не указано в соответствующей НТД, то между корпусом элемента и расплавленным припоем должен быть помещен экран из теплоизоляционного материала толщиной (1,5 ± 0,5) мм, имеющий отверстия, соответствующие размеру выводов с необходимым зазором.

Если в соответствующей НТД предусматривается применение во время испытания теплоотвода, то должны быть приведены детально его размеры и тип с учетом способа пайки в процессе производства.

5.5. Метод 1В. Паяльная ванна при 350 °С

5.5.1. Паяльная ванна

Паяльная ванна аналогична указанной в п. 5.4.1, но температура припоя должна быть (350 ± 10) °С.

5.5.2. Методика

Методика должна быть аналогична указанной в п. 5.4.3, но время погружения должно быть (3,5 ± 0,5) с. Вся операция, состоящая из погружения, выдержки в ванне и извлечения из ванны, должна быть проведена в течение 3,5 - 5 с.

5.6. Метод 2. Паяльник при 350 °С

5.6.1. Описание паяльника

Согласно п. 4.7.1 в соответствующей НТД должно быть указано следует ли использовать паяльник типа А или типа В.

5.6.2. Припой и флюс

В соответствии с п. 4.7.2.

5.6.2. Методика

В соответствии с п. 4.7, метод 2, паяльник для испытания Та, при этом продолжительность соприкасания паяльника с испытуемой поверхностью вывода выбирается равной одному из следующих значений, что должно быть указано в соответствующей НТД:

а) (5 ± 1) с;

б) (10 ± 1) с.

Если в соответствующей НТД продолжительность соприкасания не указана, то выбирается равной 10 с.

Примечание. При испытании определенных типов электромеханических и других термочувствительных образцов длительная тепловая перегрузка может привести к неустранимым дефектам. Обычно на практике время пайки составляет от 1 до 2 с; это обстоятельство и термочуствительность образца должны быть учтены при выборе длительности испытания. Необходимо предусмотреть дополнительные меры предосторожности (например автоматическое отключение источника тепла).

Для термочувствительных образцов в соответствующей НТД должно быть указано расстояние испытуемой поверхности от корпуса элемента или использование определенного теплоотвода.

Если в соответствующей НТД требуется испытывать несколько выводов элемента, необходимо соблюдать интервал от 5 до 10 с между соприкасаниями паяльника с разными выводами элемента, чтобы исключить перегрев.

5.7. Восстановление

Образец должен оставаться в нормальных атмосферных условиях испытаний, установленных в МЭК 68-1 (ГОСТ 28198) в течение 30 мин или до достижения теплового равновесия.

Примечание. У некоторых элементов, таких как некоторые полупроводники и конденсаторы, электрические параметры стабилизируются только по истечении нескольких часов после достижения ими теплового равновесия.

5.8. Заключительные измерения

Образцы подвергают внешнему осмотру, измеряют их электрические параметры и проверяют механические свойства в соответствии с требованиями соответствующей НТД.

5.9. Сведения, которые следует указывать в соответствующей НТД

Если указанное испытание включено в соответствующую НТД, то должны быть приведены следующие данные:

6. ИСПЫТАНИЕ Тс: ПАЯЕМОСТЬ ПЕЧАТНЫХ ПЛАТ И СЛОИСТЫХ ПЛАСТИКОВ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ

6.1. Цель

Определить паяемость поверхностей, которые должны смачиваться припоем, на:

а) слоистых пластинах с одно- или двусторонним металлическим покрытием;

б) одно- или двусторонних печатных платах с металлизированными отверстиями или без них;

в) многослойных печатных платах.

Примечание. Каждая сторона двусторонних печатных плат должна испытываться отдельно.

6.2. Общее описание испытания

Групповая распайка элементов на печатных платах является производственным процессом, широко применяемым в промышленности. Одним из методов является пайка волной, при которой печатная плата крепится к движущейся каретке так, чтобы она могла проходить по гребню стоячей волны расплавленного припоя. Методика испытания, приведенная ниже, обеспечивает воспроизводимую оценку легкости или затруднительности получения хорошо облуженной поверхности на любой отдельной плате с металлическим покрытием.

Образец прямоугольной формы, вырезанный из слоистого пластика с металлическим покрытием или из одно- или двусторонней печатной платы, покрывают флюсом, затем перемещают с постоянной скоростью по круговой траектории вокруг горизонтальной оси, чтобы испытуемая сторона контактировала с расплавленным припоем. Время соприкасания образца с припоем регулируется устройством для измерения времени. Характеристики смачивания и десмачивания оцениваются в соответствии с МЭК 249-1* и МЭК 326-2*.

* Государственный стандарт находится в стадии разработки.

6.3. Образец

Образец должен быть прямоугольной формы, шириной (30 ± 1) мм и длиной, соответствующей требованиям п. 6.4.3а, при этом для:

а) слоистых пластиков с односторонним или двусторонним металлическим покрытием следует использовать нетравленный образец;

б) одно- или двусторонних печатных плат с металлизированными отверстиями или без них следует использовать необходимое количество типичных представителей испытуемых рисунков, приведенных в соответствующих частях МЭК 326-2;

в) многослойных печатных плат следует использовать необходимое количество типичных представителей испытуемых рисунков (находятся на рассмотрении).

Испытуемые образцы, указанные в подпунктах б и в, должны быть изготовлены одновременно и в одинаковых условиях с производственной партией печатных плат.

Если испытуемый образец, указанный в подпунктах б и в, отрезан не от платы с одним из рисунков, то следует принимать во внимание ширину проводников, изоляционные зазоры, контактные площадки, отверстия и влияние теплового шунта. Испытуемый образец не должен включать конфигурации проводников и т.п., которые могут повлиять на оценку паяемости. Испытание не ставит своей целью определение паяемости платы конкретной конструкции. Образец выбирают, чтобы испытать паяемость меди или осажденных металлов.

6.4. Испытательное оборудование

6.4.1. Паяльная ванна

Для испытания применяется паяльная ванна глубиной не менее 40 мм. Если ванна круглая, то ее диаметр должен быть не менее 120 мм; если прямоугольная, то ее размер должен быть не менее 100´75 мм.

6.4.2. Перемещение образца

Механическое устройство должно перемещать образец с постоянной скоростью без каких-либо остановок во время соприкасания с припоем по окружности вокруг оси так, чтобы испытуемая поверхность соприкасалась с расплавленным припоем. Радиус вращения должен проходить через центр испытуемой поверхности образца под прямым углом к ней. Расстояние между испытуемой поверхностью и осью вращения должно быть (100 ± 5) мм (см. приложение Е, рис. 7 А, В).

Диапазон скоростей вращения должен обеспечивать продолжительность соприкасания образца с припоем (определенное в соответствии с п. 6.4.4) от 1 до 8 с.

Глубина погружения испытуемой поверхности в расплавленный припой, когда плата находится в горизонтальном положении, не должна превышать толщину платы. Важно обеспечить условия, исключающие возможность натекания припоя на верхнюю поверхность образца, для чего допускается применение держателя образца с рамкой, обеспечивающей это условие (см. п. 6.4.3).

6.4.3. Держатель образца

Держатель образца может быть любой конструкции, которая обеспечивает закрепление образца в соответствии с указанным выше (см. приложение Е) и удовлетворяет следующим требованиям:

а) рабочая длина испытуемой поверхности образца в направлении движения должна быть (25 ± 1) мм;

б) части держателя (включая удерживающую пружину, если имеется), соприкасающиеся с образцом или припоем, должны иметь низкие теплоемкость и теплопроводность;

в) держатель не должен препятствовать каким-либо образом смачиванию испытуемой поверхности.

6.4.4. Устройство для измерения времени

Время соприкасания испытуемой поверхности образца с расплавленным припоем определяется при помощи таймера, действующего за счет электрического контакта иглы с расплавленным припоем. Кончик иглы размещается рядом с образцом. Он должен находиться на той же оси вращения и иметь такой же радиус вращения, что и центр испытуемой поверхности образца. Игла должна быть изолирована от держателя образца, к которому она прикреплена (см. приложение Е), и подвергаться чистке между испытаниями.

Поскольку от размеров иглы может зависеть точность измерения времени, оборудование должно быть откалибровано с учетом применяемого устройства.

6.4.5. Очистка поверхности припоя

К испытательному устройству прикрепляют полоску подводящего материала шириной 50 мм таким образом, чтобы во время испытательного цикла она находилась впереди образца на расстоянии не более 10 мм от него и удаляла окисную пленку или остатки флюса с поверхности припоя перед вхождением образца в припой.

6.5. Припой

Ванна должна содержать припой, химический состав которого и температура плавления указаны в приложении В. Температура припоя в ванне непосредственно перед испытанием должна соответствовать указанной в МЭК 249-1 или МЭК 326-2 согласно требованиям соответствующей НТД.

6.6. Флюс

В соответствующей НТД должно быть указано использование одного из трех флюсов следующего состава:

6.6.1. 25 % по массе канифоли и 75 % по массе пропанола-2 (изопропанола) или этилового спирта (как указано в приложении С).

6.6.2. Флюс, состав которого указан в п. 6.6.1 с добавлением диэтиламингидрохлорида (чистый для анализа) в количестве 0,2 % содержания канифоли (в пересчете на свободный хлор).

6.6.3. Флюс, состав которого указан в п. 6.6.2, но с добавлением 0,5 % хлорида.

6.7. Ускоренное старение

Если перед испытанием на паяемость требуется провести ускоренное старение, методика испытания должна быть указана в соответствующей НТД.

6.8. Методика испытания

6.8.1. Общие положения

Перед испытанием на паяемость образец должен быть очищен в соответствии с методикой, указанной в соответствующей НТД.

Глубина погружения и рабочая скорость устанавливаются с учетом обеспечения условий, указанных соответственно в пп. 6.4.2 и 6.8.2.

Образцы, подготовленные в соответствии с пп. 6.3 и 6.8.1, покрывают флюсом путем погружения в один из флюсов, указанных в п. 6.6.

Образец должен быть погружен вертикально во флюс и должен перемещаться таким образом, чтобы флюс свободно протекал через отверстия. Продолжительность погружения на максимальную глубину должна быть 3 с. Затем образец вынимают вертикально со скоростью приблизительно 5 мм/с. Отверстия, которые остались заполненными флюсом, должны быть освобождены (например, путем постукивания образца).

Излишкам флюса дают стекать, установив образец в вертикальное положение на 5 мин, пока флюс не начнет застывать. Затем образец прикрепляют к испытательному устройству и начинают цикл пайки.

6.8.2. Паяемость - продолжительность соприкасания с припоем:

а) смачивание

Испытуемые образцы должны находиться в соприкасании с расплавленным припоем в течение времени, указанного в МЭК 249-1 и МЭК 326-2.

б) десмачивание

Испытуемые образцы должны находиться в соприкасании с расплавленным припоем в течение времени, указанного в МЭК 249-1 и МЭК 326-2.

6.9. Оценка паяемости и десмачивания

По окончании испытания остатки флюса отмывают подходящим раствором, таким как пропанол-2 (изопропанол) или этиловый спирт.

Осмотр проводят при достаточном освещении с помощью лупы с увеличением от 8´ до 12´.

Примечание. Требования относительно паяемости и десмачивания, а также подходящий план выборки указаны в МЭК 249-1 и МЭК 326-2.

6.10. Сведения, которые следует указывать в соответствующей НТД

Если указанное испытание включено в соответствующую НТД, то должны быть приведены следующие данные:

|

|

Номер пункта |

|

а) температура припоя в ванне |

|

|

б) тип флюса |

|

|

в) метод ускоренного старения, если требуется |

|

|

г) способ очистки испытуемых образцов |

ПРИЛОЖЕНИЕ А

Рекомендуемое

Пример оборудования для ускоренного старения в водяном паре

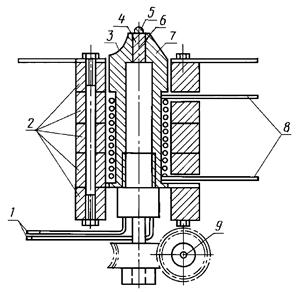

1 - противотурбулентные камни; 2 - опора для образцов (фарфоровый дисковый фильтр, установленный на стеклянных опорных брусках)*; 3 - место для образцов, высота приблизительно 75 мм, диаметр приблизительно 125 мм; 4 - зажимное приспособление для поддержки колбы; 5 - впуск охлаждающей воды; 6 - выход охлаждающей воды; 7 - двухлитровая колба из боросиликатного стекла; 8 - носик химического стакана, неплотно закрытый скатанным куском стекловолокнистой фильтровальной бумаги; 9 - двухлитровый химический стакан из боросиликатного стекла; 10 - 800 см3 деионизированной воды; 11 - нагревательная плитка мощностью 750 Вт с регулятором мощности

* Образцы не должны помещаться под самой нижней частью охлаждающей колбы, чтобы избежать капель падающей воды.

ПРИЛОЖЕНИЕ В

Обязательное

ТРЕБОВАНИЯ К ПРИПОЮ

Применяемый припой должен отвечать следующим требованиям.

B1. Химический состав

Состав по массе должен быть следующим:

олово, %............................................ 59 - 61

сурьма, %, не более.......................... 0,5

медь, %, не более.............................. 0,1

мышьяк, %, не более........................ 0,05

железо, %, не более.......................... 0,02

свинец............................................... остальное

Припой не должен содержать таких примесей, как алюминий, цинк или кадмий в количествах, приводящих к нежелательному изменению свойств припоя.

B2. Температурный интервал плавления

Температурный интервал плавления 60 %-ного припоя следующий:

полностью твердый 183 °С;

полностью жидкий 188 °С.

B3. Масса доз припоя для испытания с применением капельной установки (метод 3)

Отклонение от номинальной массы свыше ± 10 % допускается не более чем у 1,5 % таблеток.

ПРИЛОЖЕНИЕ С

Обязательное

ТРЕБОВАНИЯ К ФЛЮСУ

Цвет....................................................................................... Цвет WW или прозрачнее

Кислотное число (мг КОН/г канифоли), не менее........... 155

Точка размягчения (по кольцу и шару), °С, не менее....... 70

Точка текучести (Ubbelohde), °С, не менее....................... 76

Зола, %, не более.................................................................. 0,05

Растворимость...................................................................... раствор канифоли в равном количестве по весу пропанола-2 (изопропанола) должен быть прозрачным и по истечении недельного срока при комнатной температуре в нем не должно быть никакого осадка

С2. Пропанол-2 (изопропанол)

Чистота, % (по массе), не менее.......................................... 99,5 пропанола-2 (изопропанола)

Кислотность в пересчете на уксусную кислоту

(без учета двуокиси углерода), % (по массе), не более.... 0,002

Нелетучие вещества, не более............................................ 2 мг на 100 мл

С3. Этиловый спирт

Чистота, % (по массе), не менее.......................................... 96,2 этилового спирта

Свободные кислоты (без учета двуокиси углерода),

мг/л, не более........................................................................ 4

Примечание. Если требуется применение активированного флюса, он может быть приготовлен следующим образом:

|

В том случае, если массовая доля хлорида в активированном флюсе должна быть 0,5 % |

ПРИЛОЖЕНИЕ D

Рекомендуемое

ТРЕБОВАНИЯ К КАПЕЛЬНОЙ УСТАНОВКЕ

1. Корпус (рис. 6, деталь 1) должен быть сделан из не подвергавшегося термообработке алюминиевого бруска, обладающего минимальной прочностью на разрыв 170 Н/мм2 и имеющего следующий химический состав:

Магний, %................................................................................. 1,7 - 2,8

Медь, %, не более..................................................................... 0,1

Кремний, %, не более.............................................................. 0,6

Железо, %, не более................................................................. 0,5

Марганец, %, не более............................................................. 0,5

Хром, %, не более.................................................................... 0,25

Цинк, %, не более.................................................................... 0,2

Титан или другие улучшающие добавки, %, не более......... 0,15

Алюминий................................................................................ остальное

2. Стержень (рис. 6, деталь 2) должен быть изготовлен из чистого железа, имеющего следующий химический состав:

Углерод, %............................................ 0,05

Кислород, %......................................... 0,02

Азот, %.................................................. 0,02

Другие примеси, см3/м3....................... 15 · 10-6

Железо................................................... остальное

3. Корпус должен нагреваться электронагревателем, намотанным на цилиндр диаметром 16 мм. Рабочая длина этого цилиндра в зависимости от применяемого нагревателя может быть различной, но не должна превышать 60 мм.

4. Корпус может быть просверлен, как указано на рис. 4, для установки термостата, или управление нагревателем может проводиться любым другим способом, обеспечивающим температуру (235 ± 2) °С, которая измеряется, как указано в п. 5.

5. Температура измеряется при помощи соответствующего зонда (например, термопары, термистора или платинового провода с высоким электрическим сопротивлением), вставленного в предусмотренное для этого отверстие (см. рис. 6).

6. Для помещения образца в каплю припоя может быть использовано любое подходящее приспособление, при этом рекомендуется, чтобы зажимы для крепления образца были теплоизолированы (см. рис. 5).

7. Верхняя поверхность железного стержня должна быть облужена. По окончании испытания нагревательному блоку следует дать остыть вместе с каплей припоя, чтобы избежать окисления железного стержня, которое может в дальнейшем препятствовать смачиванию.

Капельная установка для испытания на паяемость

1 - выводы термостата; 2 - теплоизоляция; 3 - выемка для корпуса элемента; 4 - железный стержень; 5 - капля припоя; 6 - положение центра отверстия в блоке относительно периферии железного стержня, просверленного для подведения термопары к цилиндрической поверхности стержня; 7 - алюминиевый блок; 8 - выводы нагревателя; 9 - регулировка термостата

Держатель образца

1 - испытуемая проволока; 2 - изоляционные блоки

Примечание. Держатель образца может быть любой конструкции, предусматривающей помещение в нем корпуса образца, если необходимо.

Алюминиевый корпус

Допуск ± 0,1 мм, если другое не указано.

1 - корпус; 2 - железный стержень

* Размер для справок.

** См. п. D3 настоящего приложения.

*** Сверленое отверстие с зенковкой.

Примечание. Сборка:

1) нагреть корпус приблизительно до 500 °С и вставить стержень в зенкованное отверстие;

2) после вставления стержня его видимая поверхность и поверхность радиуса должны быть отполированы.

ПРИЛОЖЕНИЕ Е

Рекомендуемое

Держатель образца и игла устройства для измерения времени

А. Вид спереди В. Вид сбоку

1 - конец иглы, расположенной в той же плоскости, что и нижняя поверхность образца; 2 - игла устройства для измерения времени; 3 - удерживающая пружина; 4 - держатель; 5 - паяльная ванна; 6 - образец

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Постановлением Государственного комитета СССР по стандартам от 15.08.89 № 2557 введен в действие государственный стандарт СССР ГОСТ 28211-89, в качестве которого непосредственно применен стандарт Международной Электротехнической Комиссии МЭК 68-2-20-79 с Поправками № 1 (1986) и № 2 (1987), с 01.03.90

2. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение отечественного нормативно-технического документа, на который дана ссылка |

Обозначение соответствующего стандарта |

Раздел, подраздел, пункт, в котором приведена ссылка |

|

Введение, 5.7 |

||

|

МЭК 68-2-2-74 |

Введение, 4.5.3 |

|

|

МЭК 68-2-3-69 |

Введение, 4.5.2 |

|

|

- |

||

|

- |

МЭК 326-2-76 |

3. Замечания к внедрению ГОСТ 28211-89

Техническое содержание стандарта МЭК 68-2-20-79 «Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Т: Пайка» принимают для использования и распространяют на изделия электронной техники народно-хозяйственного назначения

4. ПЕРЕИЗДАНИЕ. Октябрь 2006 г.

СОДЕРЖАНИЕ