ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ

МЕТОДЫ ПРОВЕРКИ ТОЧНОСТИ ПОЗИЦИОНИРОВАНИЯ

ГОСТ 27843-88

(СТ СЭВ 6052-87)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Методы проверки точности позиционирования Metalcutting machine tools. |

ГОСТ (CT СЭВ 6052-87) |

Дата введения 01.01.90

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на металлорежущие станки с числовым программным управлением (ЧПУ) и устанавливает методы проверки точности позиционирования при перемещении рабочего органа металлорежущего станка.

1. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1.1. Заданное положением рабочего органа станка Pj - заданное или запрограммированное положение рабочего органа станка, в которое он должен переместиться вдоль или вокруг оси координат.

Индекс j отличает заданное положение от других.

1.2. Действительное положение рабочего органа станка Рij - положение рабочего органа при i-м подходе в j-е заданное положение, определенное измерением. Индекс i может иметь значения 1, 2, 3, ...., п.

1.3. Отклонение от заданного положения Хij - разность между действительным и заданным положениями рабочего органа станка, определяемое по формуле

Примечание. Вместо обозначения X могут применяться другие обозначения, соответствующие проверяемой координатной оси или углу поворота.

1.4. Одностороннее позиционирование - перемещение и установка рабочего органа в заданное положение, осуществляемое по или вокруг выбранной оси координат при его движении только в одном направлении. При позиционировании с подходом в положительном направлении применяют символ ↑, а в отрицательном - ↓.

1.5. Двустороннее позиционирование - перемещение и установка рабочего органа в заданное положение, осуществляемое по или вокруг выбранной оси координат при его движении в обоих направлениях.

1.6. Среднее одностороннее отклонение от заданного положения

![]() j↑ \ или

j↑ \ или ![]() j↓

- среднее арифметическое отклонений от заданного положения, определенных в

положении Pj в серии п односторонних подходов в заданное

положение, определяется по формулам

j↓

- среднее арифметическое отклонений от заданного положения, определенных в

положении Pj в серии п односторонних подходов в заданное

положение, определяется по формулам

![]() . (2)

. (2)

1.7. Зона нечувствительности Bj - разность средних односторонних отклонений от заданного положения по или вокруг выбранной оси координат при противоположных направлениях перемещений, определяется по формуле

1.8. Размах отклонения от заданного положения Wj - алгебраическая разность наибольшего и наименьшего отклонений от заданного положения, определяемая из серии п односторонних подходов; в заданном положении Pj, определяется по формулам

Wj↑ = Xij↑max - Xij↑min и Wj↓ = Xij↓max - Xij↓min (4)

1.9. Среднее квадратическое отклонение от заданного положения Sj - величина, определяемая из серии п односторонних подходов в заданное положение Pj по формулам (5) или при помощи размахов Wj по формулам (6)

![]() (5)

(5)

Sj↑= Wj↑ · an и Sj↓= Wj↓ · an, (6)

где an - коэффициент, зависящий от числа п повторных измерений в положении Pj

при п, равном 5, ап равно 0,4299;

« « « 6 « « 0,3946;

« « « 7 « « 0,3698;

« « « 8 « « 0,3512;

« « « 9 « « 0,3367;

« « « 10 « « 0,3429.

1.10. Повторяемость одностороннего позиционирования Rj↑ или Rj↓ в заданном положении Рj - наибольшее из значений 6 Sj↑ или 6 Sj↓, то есть

Rj↑ =max 6 Sj↑ или Rj↓ max 6 Sj↓ (7)

1.11. Повторяемость двустороннего позиционирования Rjmax в заданном положении Pj - наибольшее из значений, приведенных в формуле

Rjmax = max [(3Sj↑ + 3Sj↓ + |Bj|) или 6Sj↑ или 6Sj↓] (8)

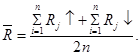

1.12. Средняя повторяемость двустороннего позиционирования

![]() определяется

по формуле

определяется

по формуле

(9)

(9)

1.13. Повторяемость одностороннего позиционирования Rj↑ и Rj↓ и двустороннего позиционирования Rjmax - наибольшее значение повторяемости позиционирования в любом заданном положении.

1.14. Точность позиционирования А по или вокруг оси

- наибольшая разность между предельными значениями ![]() j + 3Sj и

j + 3Sj и ![]() j - 3Sj независимо от направления перемещения согласно формуле

j - 3Sj независимо от направления перемещения согласно формуле

A = |![]() j + 3Sj|max

- |

j + 3Sj|max

- |![]() j

- 3Sj|min. (10)

j

- 3Sj|min. (10)

Определение относится к точности как одностороннего, так и двустороннего позиционирования.

1.15. Средняя зона нечувствительности ![]() - среднее

арифметическое суммы зон чувствительности на длине измерения, определяемое по

формуле

- среднее

арифметическое суммы зон чувствительности на длине измерения, определяемое по

формуле

![]()

1.16. Максимальная зона нечувствительности Bmах - максимальное значение зоны нечувствительности |Bj|, определяемое в любом заданном положении.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Проверку следует проводить одним из методов:

1 - при помощи штриховой меры и микроскопа;

2 - при помощи измерительной линейки с дискретным линейным интервалом и прибором для измерения длин;

3 - при помощи измерительной линейки и электронного преобразователя;

4 - при помощи лазер-интерферометра;

5 - при помощи автоколлиматора;

6 - при помощи теодолита и целевой марки;

7 - при помощи углового преобразователя.

Примечание. Методы проверки 1 - 4 следует применять при прямолинейном перемещении, 5 - 7 - при вращательном перемещении рабочего органа станка.

Допускается применение методов и средств проверки, отличающихся от указанных в настоящем стандарте при условии, что они обеспечивают соблюдение требований ГОСТ 8.

2.2. Общие требования к методам проверки - по ГОСТ 8.

2.3. Измерения должны проводиться на холостом ходу станка с исключением влияния сил резания и массы изделия.

2.4. Проверку точности позиционирования следует проводить вблизи рабочей поверхности подвижного рабочего органа станка (поверхности стола, суппорта) в середине рабочего пространства.

2.5. Положение неперемещающихся при проверке рабочих органов следует указывать в стандартах на нормы точности станков конкретных типов или в эксплуатационных документах. Если такие указания отсутствуют, то эти органы следует устанавливать в середине диапазона их перемещения и в этом положении закреплять, если это предусмотрено конструкцией станка.

2.6. Скорость перемещения рабочего органа при проверке устанавливают в стандартах на нормы точности металлорежущих станков конкретных типов или в эксплуатационных документах.

2.7. При поступательном движении рабочего органа его заданное положение при проверке определяют по формуле

Pj = |N + r| · P,

где N - целое число;

r - случайная десятичная дробь;

Р - наибольший повторяющийся шаг перемещения по оси.

При этом r имеет различные значения для каждого заданного положения, а N выбирается таким образом, чтобы обеспечить равномерное распределение заданных положений вдоль или вокруг оси.

Число контрольных точек при проверке устанавливают в стандартах на нормы точности металлорежущих станков конкретных типов или в эксплуатационных документах. Если такие указания отсутствуют, то число контрольных точек должно быть не менее 11 на любых двух метрах.

Допускается использование интервала измерения постоянного и некратного шагу измерительного устройства, применяемого в качестве преобразователя, или шагу исполнительного звена (например ходового винта).

2.8. При проверке точности углового позиционирования проверку проводят обязательно в положениях 0, 90, 180 и 270° вращающегося рабочего органа станка. Остальные заданные положения устанавливают в случае измерительного устройства с непрерывной возможностью измерения в соответствии с п. 2.7, а при использовании оптических полигонов - в зависимости от числа граней полигона.

2.9. Если станок имеет автоматическое устройство коррекции положения (шага резьбы и др.) или ограничения зазора, то проверку следует проводить при действии этих устройств или с вводом систематических погрешностей в управляющую программу устройства ЧПУ.

2.10. В каждом заданном положении рабочего органа станка должно проводиться не менее 5 измерений (nmin = 5).

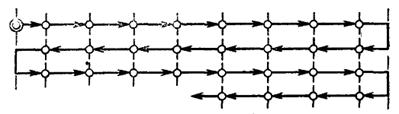

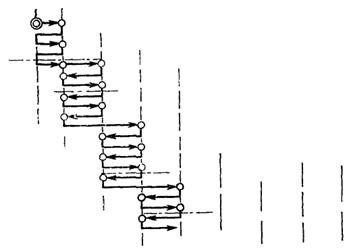

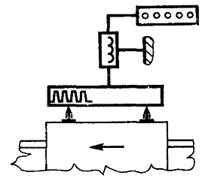

2.11. Последовательность перемещений рабочего органа в заданные положения от исходного до последнего положения выполняют по черт. 1, 2.

Линейный цикл

В технически обоснованных случаях допускается применять другие циклы последовательности перемещения рабочего органа станка в заданные положения.

Применяемый цикл последовательности перемещения должен быть указан в протоколе проверки.

2.12. Дополнительные условия методов проверки позиционирования должны быть указаны в эксплуатационных документах станка.

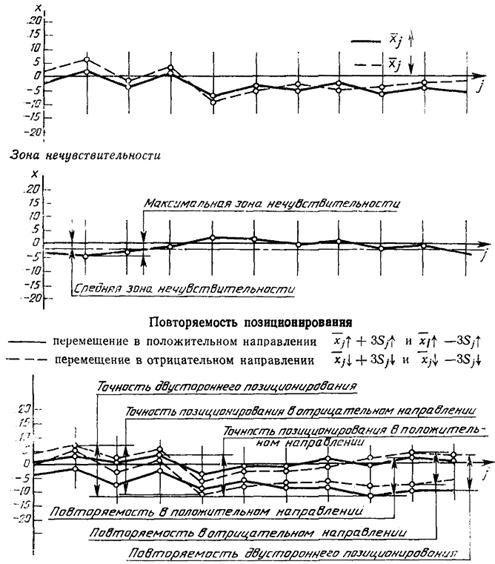

2.13. Предпочтительным способом представления результатов проверки является графический (черт. 10).

2.14. При проверке определяют параметры точности позиционирования, которые устанавливают в стандартах на нормы точности металлорежущих станков конкретных типов из следующего перечня:

2.14.1. Точность двустороннего позиционирования А;

2.14.2. Повторяемость двустороннего позиционирования Rmax;

2.14.3. Максимальная зона нечувствительности Вmax;

Цикл с возвратом шага (псевдопилигримовый)

2.14.4. Точность одностороннего позиционирования А↑ и А↓;

2.14.5. Повторяемость одностороннего позиционирования R↑ и R↓.

3. МЕТОДЫ ПРОВЕРКИ

3.1. Метод 1

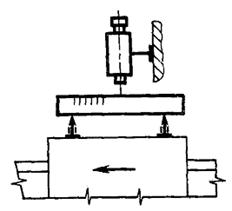

3.1.1. Схема проверки по черт. 3

3.1.2. Средства проверки

Для проведения проверки применяют штриховую меру, микроскоп, регулируемые опоры и средства для установки и закрепления микроскопа.

3.1.3. Проведение проверки

Рабочий орган станка устанавливают в исходное положение.

Штриховую меру при помощи опор устанавливают и закрепляют на подвижном рабочем органе станка в вертикальной и горизонтальной плоскостях параллельно направлению перемещения рабочего органа станка.

Стойку микроскопа закрепляют на неподвижной части станка так, чтобы его оптическая ось была перпендикулярна к измерительной поверхности штриховой меры.

Средства проверки могут быть установлены и наоборот: микроскоп - на подвижном рабочем органе, а штриховая мера - на неподвижной части станка.

Рабочий орган перемещают автоматически из исходного в конечное положение по участкам, равным длине интервала измерения в соответствии с избранным циклом так, чтобы в каждое заданное положение Рj - рабочий орган переместился п раз; в каждом заданном положении измеряют действительное положение Pij указанные значения заносят в таблицу.

3.1.4. Оценка результатов проверки

Для каждого заданного положения Pj и для п подходов в каждом направлении перемещения устанавливают:

отклонение от заданного положения Хij по п. 1.3;

среднее одностороннее отклонение от заданного

положения ![]() j↑ и

j↑ и ![]() j↓ по

п. 1.6;

j↓ по

п. 1.6;

зона нечувствительности Bj по п. 1.7;

средняя и максимальная зона нечувствительности ![]() и Bmax по пп.

1.15,

1.16;

и Bmax по пп.

1.15,

1.16;

среднее квадратическое отклонение от заданного положения Sj↑ и Sj↓ по п. 1.9;

предельные значения отклонений от положения: ![]() j↑ + 3 Sj↑;

j↑ + 3 Sj↑; ![]() j↓ - 3 Sj↓;

j↓ - 3 Sj↓; ![]() j↓ + 3Sj;

j↓ + 3Sj; ![]() j↓ - 3 Sj↓;

j↓ - 3 Sj↓;

средняя и максимальная повторяемость позиционирования R и Rmax по пп. 1.12 и 1.13;

точность позиционирования А по п. 1.14.

Пример оценки результатов проверки приведен в приложения.

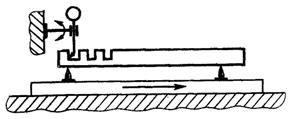

3.2. Метод 2

3.2.1. Схема проверки по черт. 4

3.2.2. Средства проверки

Для проведения проверки применяют измерительную линейку с дискретным линейным интервалом, прибор для измерения длин, средства для установки и закрепления линейки и прибора для измерения длин.

3.2.3. Проведение проверки

Рабочий орган станка устанавливают в исходное положение.

Рабочий орган станка устанавливают и закрепляют на подвижном рабочем органе станка в вертикальной и горизонтальной плоскостях параллельно направлению перемещения рабочего органа.

Стойку с прибором для измерения длин, которая позволяет перемещать прибор в плоскости, перпендикулярной к продольной оси линейки, закрепляют неподвижно так, чтобы измерительный наконечник прибора касался измерительной плоскости линейки, и отсчитывают показания прибора.

Прибор отводят, рабочий орган перемещают на интервал измерения, прибор опускают до позиции измерения, проводят отсчет.

Дальнейшая последовательность проведения проверки - по п. 3.1.3.

3.2.4. Оценка результатов проверки

Оценку результатов проводят по п. 3.1.4.

3.3. Метод 3

3.3.1. Схема проверки по черт. 5

3.3.2. Средства проверки

Для проведения проверки применяют измерительную линейку, электронный преобразователь, индикационное устройство и средства для их установления и закрепления.

3.3.3. Проведение проверки

Рабочий орган устанавливают в исходное положение.

Измерительную линейку и электронный преобразователь закрепляют на подвижном рабочем органе станка и на неподвижной части станка так, чтобы взаимное положение линейки и преобразователя соответствовало техническим требованиям измерительной системы и инструкции по эксплуатации прибора.

Дальнейшая последовательность проведения проверки - по п. 3.1.3.

3.3.4. Оценка результатов проверки

Оценку результатов проводят по п. 3.1.4.

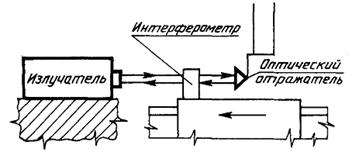

3.4. Метод 4

3.4.1. Схема проверки по черт. 6

3.4.2. Средства проверки

Для проведения проверки применяют лазер-интерферометр (или излучатель и интерферометр), оптический отражатель, средства для установки и закрепления измерительной системы.

3.4.3. Проведение проверки

Рабочий орган станка устанавливают в исходное положение в первом выбранном по п. 2.7 месте диапазона перемещения рабочего органа.

Лазер-интерферометр (или излучатель и интерферометр) и отражатель устанавливают и выверяют согласно инструкции по эксплуатации прибора.

Дальнейшая последовательность проведения проверки - по п. 3.1.3 с учетом технических особенностей и инструкции измерительного прибора.

3.4.4. Оценка результатов проверки

Оценку результатов проверки проводят по п. 3.1.4.

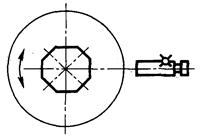

3.5. Метод 5

3.5.1. Схема проверки по черт. 7

3.5.2. Средства проверки

Для проведения проверки применяют автоколлиматор, полигональное зеркало с держателем, стойку или консоль с регулируемым столиком для установки автоколлиматора.

3.5.3. Проведение проверки

На проверяемый рабочий орган станка (с точностью, указанной в инструкции по эксплуатации полигонального зеркала) устанавливают и закрепляют при помощи держателя полигональное зеркало. Рабочий орган станка устанавливают в первое заданное положение. На неподвижную часть станка при помощи стойки или консоли с регулируемым столиком устанавливают автоколлиматор и выверяют так, чтобы показание прибора было равно нулю приблизительно в середине диапазона измерения.

3.5.3.1. У станков, имеющих подход в угловое заданное положение только в одном направлении, рабочий орган станка поворачивают из первого заданного положения в конечное через угловой интервал, равный угловому делению полигонального зеркала.

Рабочий орган продолжают поворачивать в том же направлении на п полных оборотов. В каждом проверяемом положении считывают значения Рij.

3.5.3.2. У станков, имеющих подход в угловое заданное положение в обоих направлениях, рабочий орган поворачивают из первого заданного положения в одном направлении вращения через угловой интервал до конечного положения с перебегом и далее в. обратном направлении до первого заданного положения с перебегом.

Проверку проводят п раз и в каждом проверяемом положении считывают значения Рij.

3.5.4. Оценка результатов проверки

Оценку результатов проводят по п. 3.1.4.

3.6. Метод 6

3.6.1. Схема проверки по черт. 8

3.6.2. Средства проверки

Для проведения проверки применяют теодолит, целевую марку (с коллиматором), средства для установки и закрепления измерительной системы.

3.6.3. Проведение проверки

На проверяемом рабочем органе устанавливают теодолит так, чтобы его ось совпала с осью вращения в соответствии с инструкцией по эксплуатации теодолита. Неподвижно устанавливают целевую марку на продолжение оптической оси теодолита. В первом заданном положении выверяют теодолит с целевой маркой таким образом, чтобы среднее арифметическое двух отсчетов до и после разворота теодолита на 180° было равно нулю.

Дальнейшая последовательность проведения проверки - по пп. 3.5.3.1, 3.5.3.2.

3.6.4. Оценка результатов измерения

Оценку результатов проверки проводят по п. 3.1.4.

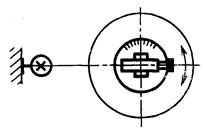

3.7. Метод 7

3.7.1. Схема проверки по черт. 9

3.7.2. Средства проверки

Для проведения проверки применяют дискретный угловой измерительный прибор, например фотоэлектрический угловой преобразователь с цифровой индикацией.

3.7.3. Проведение проверки

Измерительный прибор устанавливают и закрепляют на проверяемом рабочем органе станка в соответствии с инструкцией по эксплуатации прибора.

Проверку проводят в соответствии с пп. 3.5.3.1 и 3.5.3.2.

3.7.4. Оценка результатов проверки

Оценку результатов проверки проводят по п. 3.1.4.

Примечания:

1. При использовании методов 1, 2 и 3 измерительный прибор устанавливают на неподвижном (подвижном) рабочем органе станка, несущем инструмент, а эталон длины - на подвижном (неподвижном) рабочем органе станка, несущем обрабатываемую деталь.

2. При использовании метода 4 интерферометр устанавливают на неподвижном (подвижном) рабочем органе станка, несущем обрабатываемую деталь, а оптический отражатель на подвижном (неподвижном) рабочем органе станка, несущем инструмент.

3. Допускается измерительный прибор и эталон длины (оптический отражатель) поменять позициями по сравнению с указанными в примечаниях 1 и 2.

4. Допускается измерительный прибор, эталон длины, оптический отражатель устанавливать на другой рабочий орган или приспособление, жестко связанные при проверке с рабочим органом, несущим инструмент или обрабатываемую деталь.

ПРИЛОЖЕНИЕ

Справочное

ПРИМЕР ОЦЕНКИ РЕЗУЛЬТАТОВ ПРОВЕРКИ ТОЧНОСТИ ПОЗИЦИОНИРОВАНИЯ

Результаты измерений и расчеты, полученные при проверке точности позиционирования при перемещении рабочего органа станка в заданные положения, приведены в таблице и в диаграммах на черт. 10.

Допускается соединить диаграмму для обоих направлений перемещения в одну диаграмму.

Если обработка результатов осуществляется при помощи ЭВМ, подключенных к измерительным средствам, таблица может отсутствовать или быть упрощена.