ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ТЕХНИКА СЕЛЬСКОХОЗЯЙСТВЕННАЯ МОБИЛЬНАЯ Методы определения воздействия Agricultural mobile machinery. |

ГОСТ |

Дата введения 01.01.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на мобильную сельскохозяйственную технику - тракторы, комбайны, транспортные средства, сельскохозяйственные машины и другие виды техники, имеющие собственные движители, используемые на полях, лугах и пастбищах, и устанавливает методы определения среднего и максимального давления движителей на почву.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Расстояние между осями колес, горизонтальные координаты осей опорных катков и направляющего колеса относительно оси ведущего колеса каждого единичного гусеничного движителя и вертикальные координаты осей крайних опорных катков относительно осей ведущего и направляющего колес, размер колей по каждой оси колесного движителя и колеи гусеничного движителя, массу, создающую статическую нагрузку на почву единичным колесным и гусеничным движителем, продольную координату центра тяжести испытуемой техники определяют по ГОСТ 23734-79.

1.2. Допускаемые погрешности определения измеряемых величин - по ГОСТ 7057-81.

1.3. Площадка, на которую устанавливают технику для определения ее линейных размеров, - по ГОСТ 23734-79.

1.4. Весовое устройство и площадка, на которой оно установлено, - по ГОСТ 23734-79. Отклонение от плоскостности поверхностей весового устройства и площадки в пределах габарита по длине и ширине техники при ее установке на платформу весов и площадку одновременно не должно быть более 10 мм.

2. МЕТОД ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОГО ДАВЛЕНИЯ КОЛЕСНОГО ДВИЖИТЕЛЯ НА ПОЧВУ

Комплектуют и полностью загружают технику в соответствии с видом выполняемых работ и инструкцией по эксплуатации. В шинах движителя устанавливают заданное давление.

Нагрузку на испытуемую технику, создаваемую массой агрегатируемой машины, находящейся в рабочем положении при ее наибольшей эксплуатационной массе, допускается имитировать дополнительным грузом.

2.2. Проведение измерения

2.2.1. Массу каждого единичного колесного движителя, создающего статическую нагрузку на почву, определяют на весах при комплектации и загрузке техники (п. 2.1), при этом колеса должны быть расторможены и кинематически отсоединены от двигателя.

2.2.2. Колесную технику взвешивают в следующем порядке: после заезда на платформу весов:

все колеса первой оси,

все колеса второй оси,

и т.д. до последней оси;

при съезде с платформы весов на площадку - все колеса осей в обратной последовательности.

В указанной последовательности технику устанавливают на платформу весов и взвешивают также колесами одной стороны, а затем другой стороны.

В каждом случае измерения следует повторить в обратном порядке, установив технику в противоположном направлении.

Массы, создающие нагрузку, допускается определять для каждого единичного движителя в отдельности взвешиванием на секционных весах при последующем взвешивании техники в целом.

2.2.3. Допускаемое расхождение результатов определения масс при установке техники на весы колесами одной и той же оси, а также между суммой составляющих и массой техники в целом не должно выходить за пределы погрешности, указанной в п. 1.2.

2.2.4. Площадь контакта шины колеса с почвой (Fкп) в м2, приведенную к условиям работы на почвенном основании, вычисляют по формуле

Fкп = Fк · K1,

где FK - контурная площадь контакта протектора шины, м2; определяют на жестком основании по ГОСТ 7057-81. При этом за ширину отпечатка bк в метрах принимают наибольший размер отпечатка в плоскости, перпендикулярной направлению вращения колеса;

K1 - коэффициент, зависящий от наружного диаметра шины колеса (таблица).

|

Наружный диаметр шины, мм |

К1 |

|

До 600 включ. |

1,60 |

|

Св. 600 до 800 включ. |

1,40 |

|

» 800 » 1000 |

1,30 |

|

» 1000 » 1200 |

1,20 |

|

» 1200 » 1500 |

1,15 |

|

» 1500 |

1,10 |

Наружный диаметр шины колеса определяют по ГОСТ 7463-80.

2.3. Максимальное давление колесного движителя на почву (qк) в килопаскалях вычисляют по формуле

qк = ![]() · K2,

· K2,

где

![]() -

среднее давление колесного движителя на почву, кПа;

-

среднее давление колесного движителя на почву, кПа;

![]() ,

,

mк - масса, создающая статическую нагрузку на почву единичным колесным движителем, кг;

q - ускорение свободного падения, м/с2;

K2 = 1,5 - коэффициент продольной неравномерности распределения давления по площади контакта шины.

Для новых высокоэластичных шин K2 может быть уточнен при определении по методике, согласованной с представителями потребителя, заказчика и разработчика шин.

3. МЕТОД ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОГО ДАВЛЕНИЯ ГУСЕНИЧНОГО ДВИЖИТЕЛЯ НА ПОЧВУ

3.1. Сущность метода

Метод заключается в определении осевой эпюры нормальных напряжений на глубине 0,2 м песчаного опорного основания, коэффициента продольной неравномерности их распределения и расчете максимального давления гусеничного движителя на почву.

3.2. Аппаратура

Датчики давления типа М-70 (конструкции ЦНИИСК им. Кучеренко) с пределом измерений до 250 кПа.

Преобразователь сигналов тензорезисторных датчиков класса 1-го и регистрирующий прибор, обеспечивающий общую погрешность измерений не более 3 % от максимального значения градуировки.

Манометр образцовый типа МО-6 класса 0,35 с пределом измерений до 300 кПа.

3.3. Подготовка к измерениям

Влажность грунта в основании котлована в слое 0 - 10 см не более 0,5 НВ (НВ - наименьшая влагоемкость почвы).

Котлован заполняют песком с влажностью не более 3 % (по массе), содержащим частицы размерами:

от 0,06 до 1,5 мм - не менее 80 %;

» 0,002 » 0,06 мм - не более 10 %;

до 0,002 мм - не более 10 %.

Влажность песка определяют по ГОСТ 20915-75.

Песок в котловане укладывают слоями высотой 7 - 10 см и укатывают каждый слой колесной машиной, имеющей нагрузку на каждое колесо одной из осей не менее 25 кН. При укатывании устанавливают максимально допустимое давление воздуха в шинах.

На дно траншеи по ее продольной оси устанавливают не менее четырех датчиков давлений. Первый и последний датчики устанавливают на расстоянии не менее одного габарита техники соответственно от начала и конца песчаного опорного основания.

Расстояние между соседними датчиками давлений (lд) в метрах вычисляют по формуле

lд = K · tг + 0,25tг,

где tг - шаг гусеницы, м;

К - одно из чисел натурального ряда (1, 2, 3, ...), которое выбирают при условии Ktг > 0,5 м.

Допускаемое отклонение фактического расстояния между датчиками от расчетного не должно превышать 0,1tг.

3.3.3. Перед закладкой датчики давлений должны быть градуированы с использованием образцового манометра. При градуировке создают давление, равнораспределенное по площади мембраны. В диапазоне градуировки должно быть не менее семи ступеней давлений. Градуируют каждый датчик не менее трех раз. После окончания измерений градуировку датчиков повторяют.

Градуировочные характеристики, полученные до и после измерений, аппроксимируют прямой с использованием метода наименьших квадратов. Среднее квадратическое отклонение точек, полученных на каждой ступени давлений, а также отклонение среднего значения этих точек от прямой не должно превышать 3 % от заданного предела измерений.

3.3.5. Устанавливают заданное натяжение гусениц движителя, производят комплектацию и загрузку в соответствии с требованиями п. 2.1.

3.4. Проведение измерений

3.4.1. Массу, создающую статическую нагрузку каждым или группой опорных катков, передаваемую гусеницей на почву, определяют взвешиванием на весах при комплектации и загрузке техники п. 2.1.

3.4.1.1. При взвешивании гусеницы должны быть расторможены, кинематически отсоединены от двигателя и ослаблены таким образом, чтобы обеспечивалась возможность их демонтажа.

3.4.1.2. Технику, имеющую упругую связь катков с остовом, взвешивают при заезде на платформу весов опорными катками каждой стороны последовательно первым катком, двумя, тремя и т.д. всеми катками, а затем при ее съезде с платформы на площадку в той же последовательности.

Технику с жестким креплением группы опорных катков на одной раме взвешивают при заезде на платформу весов опорными катками каждой стороны последовательно первой группой, двумя, тремя и т.д. всеми группами, а затем при ее съезде с платформы на площадку в той же последовательности.

В каждом случае измерения следует повторить в обратном порядке, установив технику в противоположном направлении, а также определить массу техники при ее установке на платформу всеми опорными катками.

Массы, создающие нагрузку, допускается определять для каждого опорного катка или группы жестко закрепленных опорных катков взвешиванием на секционных весах при последующем взвешивании техники в целом. Отклонение от плоскостности поверхностей площадок секционных весов не должно превышать 5 мм.

3.4.1.3. Допускаемое расхождение результатов определения масс при установке техники на весы катками одной и той же гусеницы, а также между суммой составляющих и массой техники в целом не должно превышать 5 %.

3.4.2. Площадь контакта гусеницы с почвой (Fг) в м2 вычисляют по формуле

Fг = lг · bг · K3,

где bг - ширина гусеницы, измеренная по внешним ее кромкам, м;

lг - приведенная к условиям работы на почвенном основании длина опорной поверхности гусеницы, м;

lг = lус + tг,

где lyс - условная длина участка гусеницы, находящегося в контакте с основанием, м (по ГОСТ 7057-81);

tг - шаг гусеницы, м;

K3 - коэффициент заполнения проекции контакта гусеницы с почвой;

![]()

где Fг.n - площадь проекции участка гусеницы, включающего «п» полных ее шагов, на опорную площадку, м2, допускается определять по технической документации, представляемой заводом-изготовителем вместе с испытуемой техникой;

n ³ 3 - количество полных шагов на учетном участке гусеницы, шт.

3.4.3.1. Одной и той же гусеницей делают повторно в одном направлении не менее пяти учетных проходов, выполненных с соблюдением требований пп. 3.3.4 и 3.4.3.

3.4.3.2. Измерения проводят при не менее, чем трех перезакладках датчиков, выполняемых как указано в пп. 3.3.2 и 3.3.4. Количество проходов техники при каждой закладке - по п. 3.4.3.1.

3.5. Максимальное давление (qг) в килопаскалях гусеничного движителя на почву вычисляют по формуле

![]() ,

,

где

![]() -

средний коэффициент неравномерности распределения напряжений;

-

средний коэффициент неравномерности распределения напряжений;

K4 - коэффициент, зависящий от величины тяговой загрузки и определяемый в соответствии с приложением;

![]() -

среднее давление гусеничного движителя на почву, кПа;

-

среднее давление гусеничного движителя на почву, кПа;

![]() ,

,

где mг - масса, создающая статическую нагрузку на почву единичным гусеничным движителем, кг;

g - ускорение свободного падения, м/с2;

Fг - площадь контакта гусеницы с почвой, м2.

3.5.1. Средний коэффициент неравномерности

распределения напряжений (![]() ) вычисляют по формуле

) вычисляют по формуле

,

,

где

![]() -

коэффициент неравномерности распределения напряжений i-й

эпюры;

-

коэффициент неравномерности распределения напряжений i-й

эпюры;

rmi - максимальное значение i-й эпюры напряжений, мм;

![]() -

среднее значение i-й эпюры напряжений, мм;

-

среднее значение i-й эпюры напряжений, мм;

Si, li - соответственно площадь мм2 и длина i-й эпюры напряжений, мм;

i - номер эпюры напряжений;

п - количество эпюр напряжений, определенных всеми датчиками при всех учетных проходах гусеницы.

Значения Si, li и rmi определяют по графическим изображениям эпюр напряжений.

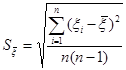

Ошибку среднего значения коэффициента неравномерности

распределения напряжений (![]() ) вычисляют по формуле

) вычисляют по формуле

,

,

Относительную ошибку среднего значения коэффициента неравномерности распределения напряжений (δ) в процентах вычисляют по формуле

![]() .

.

Доверительные границы коэффициента неравномерности распределения напряжений определяют по выражению

ξ ± t![]()

где t - критерий Стьюдента для двухсторонней оценки коэффициента неравномерности распределения напряжений на уровне значимости 0,05.

При δ > 5 % определение величины ![]() повторяют,

увеличив количество учетных проходов гусеницы.

повторяют,

увеличив количество учетных проходов гусеницы.

3.5.2. Поправочный коэффициент (K4) вычисляют по формуле

![]() ,

,

где Rmp, Rm0 - максимальные нагрузки на опорный каток при тяговом усилии (Pкр) в кН, равном соответственно номинальному тяговому усилию (Ркр = Ркр.н.) и 0 (Ркр. = 0).

Для выявления значений Rmр и Rm0 определяют нагрузки на крайние (первый и последний) опорные катки.

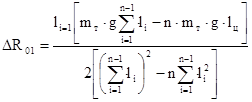

При Pкр нагрузку на первый (R01) и последний (R0n) опорные катки в кН вычисляют по формулам:

R01 = DR01 + R0n,

,

,

где

где li - расстояние от оси последнего опорного катка (середины балансирной тележки) до оси i-го опорного катка (середины балансирных тележек), li=1 = l1, м;

lц - горизонтальное расстояние от оси последнего опорного катка до центра тяжести техники, м;

mт - масса техники, создающая статическую нагрузку на почву движителем, кг;

i = l, 2, 3, ... п - порядковый номер опорных катков (балансирных тележек) единичного гусеничного движителя;

п - число опорных катков.

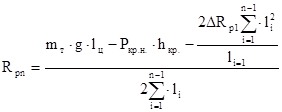

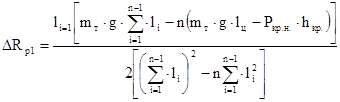

При Pкр. = Pкр.н. нагрузку на первый Rp1 и последний Rpn опорные катки вычисляют по формулам:

Rp1 = DRp1 + Rpn,

,

,

где

где hкр. - вертикальное расстояние в м от опорной поверхности гусеницы до точки прицепа, определяемое по ГОСТ 3481-79 для прицепных машин, м.

Из двух полученных значений R01 и R0n наибольшее приравнивают Rm0 и соответственно из двух значений Rp1 и Rpn наибольшее приравнивают Rmp.

Пример определения коэффициента K4 приведен в справочном приложении.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. При определении контурной площади пятна контакта шины, установленной на объекте, его необходимо надежно зафиксировать так, чтобы при подъеме и опускании колеса отсутствовали смещения, при которых возможно нарушение силовой связи грузоподъемного устройства и вертикально перемещаемой части объекта. Эти испытания должны проводить не менее двух человек.

ПРИЛОЖЕНИЕ

Справочное

ОПРЕДЕЛЕНИЕ ПОПРАВОЧНОГО КОЭФФИЦИЕНТА K4

Пример 1.

В результате расчета получено:

при Pкр. = 0

R01 = 8,0 кН R0n = 7,1 кН;

при Ркр н. = 30 кН

Rp1 = 6,2 кН Rpn = 8,8 кН,

так как R01 > R0n, то Rm0 = R01 = 8,0 кН,

a Rpn > Rp1, то Rmp = Rpn = 8,8 кН

![]() .

.

Пример 2.

В результате расчета получено:

при Pкр. = 0

R01 = 12,5 кН R0n = 7,4 кН;

при Ркр н. = 30 кН

Rp1 = 10,0 кН Rpn = 9,9 кН,

так как R01 > R0n, то Rm0 = R01 = 12,5 кН,

a Rp1 > Rpn, то Rmp = Rp1 = 10 кН

![]() .

.

1. РАЗРАБОТАН И ВНЕСЕН Государственным агропромышленным комитетом СССР

ИСПОЛНИТЕЛИ

Никифоров А.Н., Поляк А.Я., Русанов В.А., Садовников А.Н., Небогик И.С, Джура П.Н., Лобко П.И., Опенышев М.Е., Щельцын Н.А., Кутин Л.Н., Уткин-Любовцов О.Л., Любашин Г.Я., Овсянников А.А., Шишов Л.Л., Бондарев А.Г., Сапожников П.М., Сорочкин В.М., Усков И.Б., Судаков А.В., Охитин А.А.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.07.86 № 2108

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта перечисления, приложения |

|

ГОСТ 7463-80 |

СОДЕРЖАНИЕ

|

2. Метод определения максимального давления колесного движителя на почву. 1 3. Метод определения максимального давления гусеничного движителя на почву. 3 |