ГОСТ 26698.2-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ БУРОВЫЕ ПОДЗЕМНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 269 «Оборудование буровое для горнодобывающей промышленности»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 15.03.94 г. (отчет Технического секретариата № 1)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа стандартизации |

|

Республика Азербайджан |

Азгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Кыргызстан |

Кызгызстандарт |

|

Российская Федерация |

Госстандарт России |

|

Таджикистан |

Таджикгосстандарт |

|

Республика Туркменистан |

Главгосинспекция Туркменистана |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 11.04.95 № 207 межгосударственный стандарт ГОСТ 26698.2-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1995 г.

4 ВЗАМЕН ГОСТ 26698-85 в части станков буровых подземных

СОДЕРЖАНИЕ

ГОСТ 26698.2-98

межгосударственный стандарт

СТАНКИ БУРОВЫЕ ПОДЗЕМНЫЕ

Общие технические условия

Underground

drills.

General specifications

Дата введения 1995-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на станки, предназначенные для бурения взрывных скважин с наращиванием става буровых штанг при подземной разработке полезных ископаемых.

Стандарт распространяется на станки, разработанные после 1994 г.

Требования пунктов 4.9; 4.13; разделов 5, 6, пунктов 7.10 - 7.15 стандарта являются обязательными, остальные - рекомендуемыми.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-68 ЕСКД Эксплуатационные документы

ГОСТ 2.602-68 ЕСКД Ремонтные документы

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.401-91 ЕСЗКС. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к взаимодействию климатических факторов

ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.040-79 ССБТ. Гидроприводы объемные и системы смазочные. Общие требования безопасности к конструкции

ГОСТ 12.2.101-84 ССБТ. Пневмоприводы. Общие требования безопасности к конструкции

ГОСТ 12.2.106-85 ССБТ. Машины и механизмы, применяемые при разработке рудных, нерудных и россыпных месторождений полезных ископаемых. Общие гигиенические требования и методы оценки

ГОСТ 12.3.001-85 ССБТ. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации

ГОСТ 12.4.009-83 ССБТ. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.4.051-87 ССБТ. Средства индивидуальной защиты органов слуха. Общие технические требования и методы испытаний

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 10198-91 Ящики деревянные для грузов массой свыше 200 до 20000 кг. Общие технические условия

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15151-69 Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия

ГОСТ 21753-76 Система «человек-машина». Рычаги управления. Общие эргономические требования

ГОСТ 22352-77 Гарантии изготовителя. Установление и исчисление гарантийных сроков в стандартных и технических условиях. Общие положения

ОСТ 24.070.01-86 Изделия горного машиностроения. Общие технические требования

Р 50-601-10-89 - Р 50-601-12-89 Рекомендации. Система разработки и постановки продукции на производство

3 КЛАССИФИКАЦИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

3.1 Буровые станки подразделяют на два типа:

ударно-вращательного бурения типа БУ (код ОКП 31 4515);

ударного бурения с погружными ударниками типа БП (код ОКП 31 4516)

3.2 Условное обозначение станка строят по схеме, приведенной в приложении А.

Примеры условных обозначений:

Самоходный станок с одним гидравлическим выносным ударником для скважин с условным диаметром 80 мм, конструктивного исполнения II*, модификации Б**, предназначенный для работы в условиях тропического климата:

Станок БУ-80 II ГСБ-Т ТУ ...;

_______

* Расшифровка исполнения в приложении В.

** Модификация по Р 50-601-10 - Р 50-601-12.

Несамоходный станок пневмоударного бурения с погружным ударником для скважин с условным диаметром 100 мм, конструктивного исполнения I, модификации А, предназначенный для работы в районах с умеренным климатом:

Станок БП-100 I ПНА-У ТУ ...

3.4 Область преимущественного применения станков по крепостям буримых пород и глубинам бурения приведена в приложении Б.

3.6 Основные показатели буровых подземных станков приведены в таблице 1.

Таблица 1

|

Значение показателя подгруппы |

||||||

|

БУ |

ВП |

|||||

|

Условный диаметр скважины, мм |

80 |

100 |

100 |

160 |

||

|

Диаметры применяемых коронок, мм |

60 ¸ 85 |

85 ¸ 125 |

85 ¸ 125 |

130 ¸ 160 |

||

|

Диаметр коронок, применяемых при контрольных испытаниях, мм |

65 |

105 |

105 |

160 |

||

|

Масса, т |

До 10 |

Св. 10 |

До 1,0 |

Св. 5,0 |

||

|

Давление сжатого воздуха*, МПа |

|

0,5 |

1,8 |

|||

|

Техническая производительность при крепости пород*, м/ч-1, не менее: |

||||||

|

f = 10 - 12 |

22,5 16,5 |

22,5 |

3,9 |

14,0 |

14,0 |

|

|

f = 12 - 14 |

19,0 14,0 |

19,0 |

3,0 |

12,0 |

12,0 |

|

|

f = 14 - 16 |

16,5 12,0 |

16,5 |

2,3 |

9,0 |

9,0 |

|

|

f = 16 - 18 |

14,5 10,0 |

14,5 |

2,0 |

7,0 |

7,0 |

|

|

f = 18 - 20 |

12,5 8 |

12,5 |

1,5 |

5,0 |

5,0 |

|

|

_______ * В числителе - для станков с гидравлическими ударниками в знаменателе - с пневматическими. |

||||||

3.7 В технических условиях на станки буровые подземные устанавливают значения показателей качества, номенклатура которых согласовывается с основным потребителем:

мощность привода;

крутящий момент на выходном валу;

частота вращения входного вала вращателя;

усилие подачи;

минимальные размеры горной выработки для работы станка с одним рабочим органом (ширина´высота);

точность направления забуривания;

удельный расход электроэнергии при бурении;

удельный расход воздуха;

ресурс до первого капитального ремонта;

наработка на отказ;

Номенклатура показателей может быть расширена по требованию заказчика.

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Станки должны соответствовать требованиям настоящего стандарта, технического задания и рабочим чертежам, утвержденным в установленном порядке.

4.2 Климатическое исполнение станков - У, ХЛ и Т по ГОСТ 15150. Категория размещения станков всех типов - 5 по ГОСТ 15150.

4.3 Станки в исполнении Т, кроме требований настоящего стандарта, должны соответствовать требованиям ГОСТ 15151, разделов 1 - 4.

4.4 В зависимости от исполнения станки должны обеспечивать выполнение операций, приведенных в приложении В.

4.5 Исполнение (по выбору заказчика) и дополнительные технические требования заказчика должны быть установлены в техническом задании на станок.

4.6 Станок, его детали и узлы должны отвечать техническим требованиям, предъявляемым к ним ОСТ 24.070.01.

4.7 Требования к конструкции пневмо- и гидросистем станков должны соответствовать отраслевой НД.

4.8 Конструкция станка должна предусматривать:

регулировку скорости подачи бурового инструмента;

регулировку подачи воды на промывку скважины;

наличие приборов визуального контроля давления энергоносителей;

регулировку подачи масла в рабочий поток сжатого воздуха.

4.9 Конструкция станков всех типов должна обеспечивать:

надежную его фиксацию в выработке во время бурения;

возможность передвижения его в собранном виде с одного ряда скважин на другой (с веера на веер) с помощью установки в нем ручной лебедки или других средств механизации для несамоходных станков;

возможность демонтажа сборочных единиц, в том числе для агрегатного метода ремонта по техническому состоянию;

возможность присоединения жесткой сцепки для буксировки станка;

осуществление централизованной смазки и (или) легкий доступ к местам смазки;

ограничение количества размеров «Под ключ» (без учета комплектующих) не более 16, применение безрельсовых соединений и количество марок смазочных масел - не более 4 (без учета заменителей).

4.10 Станки должны быть оснащены устройствами для отвода бурового шлама от устья скважины.

4.11 Наружные необработанные поверхности станка должны иметь покрытия класса V по ГОСТ 9.032, в тропическом исполнении по ГОСТ 9.401.

4.12 Комплектность

4.12.1 В комплект поставки должны входить:

станок в сборе;

комплект бурового инструмента на глубину бурения, соответствующий возможностям станка;

слесарный инструмент, принадлежности и запасные части в соответствии с ведомостью ЗИП по ГОСТ 2.601 и средства индивидуальной защиты;

эксплуатационные документы по ГОСТ 2.601.

При поставке станка в разобранном виде комплектность указывают в комплектовочной ведомости на конкретный станок.

4.12.2 Комплектность станков, предназначенных для экспорта, должна соответствовать заказу-наряду.

4.12.4 По требованию потребителя изготовитель (поставщик) должен обеспечивать (по отдельному договору):

поставку запасных частей в течение всего срока службы станка до списания, в том числе после снятия его с производства;

разработку и поставку ремонтной документации по ГОСТ 2.602 либо отдельных ремонтных документов;

поставку рабочих чертежей сборочных единиц и деталей для изготовления запасных частей силами потребителя, а также чертежей приспособлений и специального инструмента для технического обслуживания и ремонта;

фирменное техническое обслуживание.

4.13 Маркировка

4.13.1 Маркировку выполняют на прикрепленной к станку металлической табличке, выполненной по ГОСТ 12969, ГОСТ 12971 и содержащей следующие данные:

товарный знак (или наименование) предприятия-изготовителя;

условное обозначение станка и номер технических условий на станок;

порядковый номер станка по системе нумерации предприятия-изготовителя;

год и месяц выпуска.

4.14 Упаковка

4.14.1 Станок в сборе или частично разобранный упаковывают в деревянный ящик по ГОСТ 10198, комплект бурового инструмента, запасные части, рабочий инструмент, принадлежности в деревянные ящики по ГОСТ 2991, категория упаковки КУ-2.

4.14.2 Консервацию станка, запасных частей, инструмента и принадлежностей проводят в соответствии с ГОСТ 9.014, группа изделий П-1.

Консервацию станка проводят на срок:

1 год - для нужд народного хозяйства;

3 года - для поставки на экспорт.

Консервацию комплекта бурового инструмента, запасных частей, рабочего инструмента и принадлежностей проводят на срок:

3 года - для нужд народного хозяйства;

5 лет - для поставки на экспорт.

4.14.3 Внутренняя упаковка комплекта бурового инструмента, запасных частей и принадлежностей - в соответствии с техническими условиями на станок.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1 Станки должны соответствовать требованиям действующих правил и нормативов по безопасности, утвержденных органами Государственного надзора за безопасным ведением работ в промышленности, и горному надзору.

По заказам горнодобывающих предприятий для условий, опасных по внезапным выбросам пород и газов, должны приниматься технические решения, обеспечивающие безопасность персонала, обслуживающего станок.

5.2 Общие требования безопасности к конструкции станка должны соответствовать ГОСТ 12.2.003.

5.3 Общие гигиенические требования к станкам - по ГОСТ 12.2.106.

5.5 Конструкция гидропривода станка должна соответствовать требованиям безопасности - ГОСТ 12.2.040, конструкция пневмопривода - ГОСТ 12.3.001 и ГОСТ 12.2.101.

5.6 Общие требования пожарной безопасности должны соответствовать требованиям ГОСТ 12.1.004 и ГОСТ 12.4.009.

5.7 Общие требования электробезопасности должны соответствовать требованиям ГОСТ 12.2.007.0 и в общем случае должны содержать требования к элементам для осуществления защитного заземления.

5.9 Разводка электрических проводов по станку (для освещения, сигнализации) должна производиться в металлорукавных трубах.

5.10 Система управления станка должна предусматривать возможность подключения аппаратуры автоматического контроля параметров шахтной атмосферы и защитного отключения электропитания станка и выдачи сигналов при достижении предельно допустимых значений концентрации газов. Вд контрольной аппаратуры должен устанавливаться в техническом задании заказчика.

5.11 Органы управления станка должны иметь надписи, поясняющие их назначение и показывающие направление включения с учетом требований ГОСТ 21753.

5.12 Станки, поставляемые на шахты и рудники, опасные по газу и пыли, должны оснащаться средствами, предотвращающими воспламенение рудничного газа фрикционными искрами.

5.13 Конструкция самоходного станка должна обеспечивать его торможение на максимальном установленном для данного типа станка уклоне при отключении источника энергопитания.

5.14 Станки следует использовать с обязательным применением индивидуальных средств защиты от шума по ГОСТ 12.4.051, обеспечивающих снижение его воздействия на машиниста (бурильщика) до уровней, установленных для постоянных рабочих мест по ГОСТ 12.1.003 (вид трудовой деятельности - 16).

5.15 Эквивалентные корректированные значения виброскорости или виброускорения должны соответствовать требованиям ГОСТ 12.1.012, категория вибрации по санитарным нормам - 2.

5.16 Концентрация вредных веществ (масляный аэрозоль, пыль) в воздухе рабочей зоны должна соответствовать требованиям ГОСТ 12.1.005.

6 ПРАВИЛА ПРИЕМКИ

6.1 Для проверки соответствия станка требованиям настоящего стандарта и технических условий предусматриваются приемосдаточные, периодические, типовые и сертификационные испытания.

6.2 Приемо-сдаточные испытания

6.2.1 Приемо-сдаточные испытания проводят органы технического контроля предприятия-изготовителя. Приемо-сдаточным испытаниям подвергают каждый изготовленный станок.

6.2.2 При приемо-сдаточных испытаниях проверяют взаимодействие составных частей станках на холостом ходу, а также соответствие станка требованиям 3.3, 3.5 (в части направления бурения), 4.2, 4.4, 4.11, 4.12.1 (или 4.12.2), 4.13, 5.4, 5.5, 5.8 и дополнительным требованиям заказчика, установленным в техническом задании.

6.2.3 Станок, не прошедший приемо-сдаточных испытаний, возвращают в производство для устранения выявленных дефектов.

6.2.4 Станок после устранения дефектов подвергают приемосдаточным испытаниям в полном объеме.

6.2.5 Результаты приемо-сдаточных испытаний отражают в паспорте станка.

6.3 Периодические испытания

6.3.1 Периодические испытания проводит предприятие-изготовитель совместно с представителями предприятия-разработчика и предприятия-потребителя. Периодичность испытаний несамоходных станков - 1 раз в 2 года, самоходных - 1 раз в 3 года.

6.3.2 Место и сроки проведения периодических испытаний предприятие-изготовитель согласовывает с потребителем.

6.3.3 При периодических испытаниях следует проверять соответствие станка всем требованиям разделов 3 - 5 и технических условий на конкретный станок.

6.3.4 Если в процессе проведения периодических испытаний будет обнаружено несоответствие хотя бы одного станка предъявленным требованиям, то проводят испытания удвоенного количества станков по пунктам несоответствия.

6.3.5 Если в процессе испытаний удвоенного количества станков будет обнаружено несоответствие по проверяемым пунктам хотя бы одного станка, партию бракуют, отгрузку станков приостанавливают до выявления причин брака и их устранения.

6.3.6 Результаты периодических испытаний оформляют протоколом в установленном порядке.

6.4 Типовые испытания

6.4.1 Типовые испытания проводит предприятие-изготовитель во всех случаях, когда вносятся изменения в конструкцию или технологию изготовления, влияющие на технические характеристики и работоспособность станка.

Испытания допускается проводить по сокращенной программе с проверкой измененных узлов с контролем технической производительности и раздела 5.

6.4.2 При положительных результатах испытаний необходимые изменения вносят в установленном порядке в конструкторскую документацию.

6.4.3 Для целей сертификации проверяют показатели безопасности и требования 7.10; 7.12; 7.13; 7.15, а также другие показатели по согласованию с потребителем.

7 МЕТОДЫ ИСПЫТАНИЙ

7.1 Приемо-сдаточные, периодические, типовые испытания следует проводить по программам и методикам, разработанным предприятием-изготовителем и утвержденным в установленном порядке.

7.2 Методы определения показателей технического уровня и качества приведены в приложении Г.

7.3 Взаимодействие составных частей и механизмов следует проверять опробованием станка на холостом ходу в течение 5 мин не менее чем трехкратным их включением.

7.4 Проверку крутящего момента на выходном валу вращателя следует проводить механическим, электрическим, электромеханическим и тензометрическим методом.

7.5 Частоту вращения выходного вала вращателя следует определять на холостом ходу по схеме, приведенной в приложении Д.

7.6 Максимальное усилие подачи и возможность ее регулирования следует определять динамометром по ГОСТ 13837.

7.7 Давление сжатого воздуха или рабочей жидкости в пневмо- и гидросистемах станка следует проверять по показаниям манометров пульта управления станкам. При этом давление в системах должно быть 1 - 1,25 номинального.

7.8 Скорость передвижения станка следует проверять по времени прохождения станком горизонтального отрезка пути длиной 10 м, имеющего твердое покрытие.

7.9 Проверку показателей надежности проводят на основе анализа данных подконтрольной эксплуатации.

7.10 Методы оценки требований безопасности по ГОСТ 12.2.106.

7.11 Преодоление станком уклона следует определять на наклонной плоскости с твердым покрытием путем перемещения его на расстояние не менее трехкратной длины станка в транспортном положении.

7.13 Контроль шумовых характеристик на рабочем месте оператора - по ГОСТ 12.1.003, ГОСТ 12.2.106.

7.14 Контроль вибрационных характеристик - по ГОСТ 12.1.012, ГОСТ 12.2.106.

7.15 Контроль концентрации вредных веществ в воздухе рабочей зоны - по ГОСТ 12.1.005 и ГОСТ 12.2.106.

8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1 Категория транспортирования - «Ж» по ГОСТ 9.014.

8.2 Категория условий хранения - по ГОСТ 15150:

Ж1 - в макроклиматических районах с холодным климатом;

С - в макроклиматических районах с холодным климатом.

9 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Условия эксплуатации должны соответствовать инструкции по эксплуатации станка.

10 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Раздел «Гарантии изготовителя» должен быть разработан и изложен в технических условиях на конкретный станок в соответствии с ГОСТ 22352.

ПРИЛОЖЕНИЕ

А

(рекомендуемое)

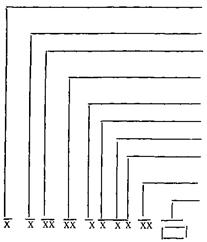

Условное обозначение станка

|

|

Краткое наименование изделия |

|

Количество буровых органов* |

|

|

Обозначение типа станка |

|

|

Условный диаметр скважин |

|

|

Индексы исполнения: |

|

|

конструктивного по приложению В |

|

|

Г; П, Э** |

|

|

С; Н*** |

|

|

Индекс модификации |

|

|

Индекс климатического исполнения |

|

|

Обозначение ТУ на поставку |

_______

* Количество буровых органов, равное одному, не проставляют.

** Г - гидравлическая энергия ударника; П - пневматическая энергия ударника; Э - электрическая энергия ударника.

*** С - самоходный станок; Н - несамоходный станок.

ПРИЛОЖЕНИЕ

Б

(справочное)

Область преимущественного применение буровых станков

|

Tип станка |

Коэффициент крепости породы |

Глубина бурения, м |

|

БУ-П |

До 12 |

40 |

|

БУ-Г |

Св. 12 |

30 |

|

БП |

До 15 |

50 80 |

Примечание - Коэффициент крепости горных пород принят по шкале проф. М.М. Протодьяконова.

ПРИЛОЖЕНИЕ

В

(рекомендуемое)

Варианты конструктивного исполнения станков

|

Станки всех типов |

Самоходные и несамоходные станки |

Самоходные станки |

|

|

0 |

I |

II |

III |

|

1 Надежное удерживание става буровых штанг при его наращивании, разборке и при прекращении подачи энергоносителя |

1 Регулировка скорости подачи бурового инструмента |

Автоматизация: |

Роботизация станка и программное управление бурением |

|

1 режимов бурения и противозаклинивания бурового инструмента; |

|||

|

2 Забуривание скважины с точностью ±1° по направлению |

2 Возможность регулирования усилия прижатия бурового инструмента к забою |

2 наращивания и разборки става штанг; |

|

|

3 Регулирование подачи в скважину промывочной жидкости |

3 Механизация вспомогательных операций, включая наращивание и разборку става буровых штанг |

3 включения и отключения промывки |

|

|

4 Механизация вспомогательных операций, кроме наращивания и разборки става и смены коронки (долота) |

4 Модульный принцип сборки станка |

||

|

5 Эффективная смазка узлов и деталей станка |

|||

|

6 Наличие приборов визуального контроля параметров энергоносителя |

|||

ПРИЛОЖЕНИЕ

Г

(справочное)

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ СТАНКОВ

1 Определение технической производительности

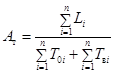

Техническую производительность буровых станков рассчитывают на основе результатов хронометражных наблюдений бурения эксплуатационных скважин в одном из диапазонов крепости пород по приложению Б по формуле

(1)

(1)

где ![]() - суммарная длина пробуренных скважин не

менее десятикратной величины технической производительности по таблице 1, м;

- суммарная длина пробуренных скважин не

менее десятикратной величины технической производительности по таблице 1, м;

![]() - суммарная продолжительность бурения станком скважины длиной

- суммарная продолжительность бурения станком скважины длиной ![]() , мин;

, мин;

![]() - суммарная продолжительность вспомогательных операций (наезд на

скважину или веер скважин, раскрепление станка, настройка на скважину, замена

долота или коронки, сборка и разборка буровых штанг и т.п.)

- суммарная продолжительность вспомогательных операций (наезд на

скважину или веер скважин, раскрепление станка, настройка на скважину, замена

долота или коронки, сборка и разборка буровых штанг и т.п.)

2 Определение удельного расхода электроэнергии и воздуха при бурении

2.1 Удельный расход электроэнергии Эу.э, кВт × ч/м3, вычисляют по формуле

![]() (2)

(2)

где Э - электроэнергия, потребленная станком при бурении скважин длиной L метров, кВт × ч;

S - площадь сечения скважины, м2;

Ат - техническая производительность, м/мин.

Значение Э определяют по показанию счетчика расхода электроэнергии при хронометражных наблюдениях.

2.2 Удельный расход воздуха Qy.в, м3/м3, вычисляют по формуле

![]() (3)

(3)

где Q - расход воздуха, м3/мин.

При смешанном энергопотреблении (электроэнергия, воздух) удельный расход воздуха приводят к удельному расходу электроэнергии Эу.в экв, кВт × ч/м3, необходимой для получения заданного объема воздуха при заданном давлении по таблице и формуле

![]() (4)

(4)

где Э = 1,75 (10 × Р)0,621 - удельное количество энергии, расходуемое на получение 1 м3 воздуха при заданном давлении Р, кВт × мин/м3;

Р - давление воздуха, МПа.

Таблица 1

|

Р, МПа |

Э, кВт × мин/м3 |

Р, МПа |

Э, кВт × мин/м3 |

|

0,4 |

4,14 |

1,3 |

8,61 |

|

0,5 |

4,75 |

1,4 |

9,01 |

|

0,6 |

5,32 |

1,5 |

9,41 |

|

0,7 |

5,86 |

1,6 |

9,79 |

|

0,8 |

6,37 |

1,7 |

10,17 |

|

0,9 |

6,85 |

1,8 |

10,53 |

|

1,0 |

7,31 |

1,9 |

10,89 |

|

1,1 |

7,76 |

2,0 |

11,25 |

|

1,2 |

8,19 |

Удельный суммарный расход электроэнергии, Э1у.в, кВт × ч/м, вычисляют по формуле

Э1у.э = Эу.э экв + Эу.э. (5)

2.3 Массу станка определяют взвешиванием любым из известных методов (динамометром, тензометрированием и т.д.) целиком станка или его частей.

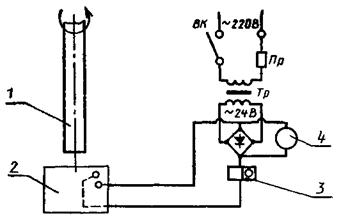

ПРИЛОЖЕНИЕ Д

(справочное)

СХЕМА

ИЗМЕРЕНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ВЫХОДНОГО ВАЛА

ВРАЩАТЕЛЯ

СХЕМА

измерения частоты

вращения бурового става

1 - буровой став; 2 - датчик импульсов, 3 - счетчик

импульсов,

4 - электросекундомер

Ключевые слова: станки, бурение, скважины, штанги, ископаемые, технические характеристики, технические требования, правила приемки, требования безопасности, методы испытаний