ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

АППАРАТУРА,

ПРИБОРЫ,

УСТРОЙСТВА И ОБОРУДОВАНИЕ

СИСТЕМ УПРАВЛЕНИЯ

ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ

АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ

ГОСТ 25804.7-83

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАНЫ Министерством энергетики и электрификации СССР

ИСПОЛНИТЕЛИ

А.А. Абагян, А.П. Алексеев, Н.А. Алиева, Б.Б. Батуров, Н.Н. Белов, С.А. Власов, М.А. Головашкин, В.И. Грицков, В.А. Жильцов, в.в. Зонов (руководитель темы), В.А. Казанкин, В.И. Казачков, г.П. Комаров, И.С. Крашенинников, Н.А. Лемигова, А.С. Литвин, К.И. Любецкий, В.А. Меняйленко; Н.С. Новикова, М.Л. Оржаховский, А.С. Осташев (зам. руководителя темы), В.Н. Охотин, Э.П. Плешаков, М.Л. Райхман, В.М. Романов, А.И. Ситников, Р.А. Славин, Э.П. Смирнов, П.М. Соколов, Л.И. Спектор, Г.П. Стрелкова, Л.В. Стрельникова, И.С. Стрегулин, Ю.Е. Сулиди-Кондратьева, А.Д. Тавровский (руководитель темы), И.Я. Файнштейн, О.А. Чуткин, М.А. Ястребенецкий

ВНЕСЕНЫ Министерством энергетики и электрификации СССР

Зам. министра Ю.К. Семенов

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлениями Государственного комитета СССР по стандартам от 26 мая 1983 г. № 2341-2343.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Аппаратура, приборы, устройства и оборудование систем управления технологическими процессами атомных электростанций МЕТОДЫ ОЦЕНКИ СООТВЕТСТВИЯ ТРЕБОВАНИЯМ ПО СТОЙКОСТИ, ПРОЧНОСТИ И УСТОЙЧИВОСТИ К ВНЕШНИМ ВОЗДЕЙСТВУЮЩИМ ФАКТОРАМ Atomic power station technological processes control system equipment. Evaluation methods of meeting durability, endurance and resistance requirements for highest influental factors |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 26 мая 1982 г. № 2343 срок введения установлен

с 01.01.84*

Настоящий стандарт устанавливает методы оценки соответствия аппаратуры, приборов, устройств и оборудования систем управления технологическими процессами (далее - аппаратура) атомных электростанций (АЭС) требованиям по стойкости, прочности и устойчивости к воздействию внешних факторов, установленным в ГОСТ 25804.3-83 и указанным в стандартах, технических условиях (ТУ) и технических заданиях (ТЗ) на конкретную аппаратуру.

Общие правила проведения испытаний - по ГОСТ 25804.5-83.

Методы испытаний электротехнических изделий - по ГОСТ 20.57.406-81.

1. МЕТОДЫ ИСПЫТАНИЙ АППАРАТУРЫ НА СТОЙКОСТЬ, ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ К ВОЗДЕЙСТВИЮ МЕХАНИЧЕСКИХ ФАКТОРОВ

1.1. Общие положения

по амплитуде перемещения ±15 %;

по частоте вибрации ±2 Гц на частотах до 50 Гц и ±2 % на частотах выше 50 Гц;

по уровню звукового давления шума ±5 дБ;

по углу наклона ±1°;

по линейному ускорению ±10 %;

* Порядок введения стандарта в действие - по ГОСТ 25804.1-83.

по времени ±10 %;

по амплитуде виброускорения и пиковому ударному ускорению ±20 %;

по суммарному среднему квадратическому ускорению случайной вибрации не более 2 дБ (21 %);

по высоте падения не более ±10 %;

по давлению ±10-2 МПа;

по температуре ±2 °;

по относительной влажности ±5 %;

по скорости воздушного потока ±10 %;

по массовой концентрации ±25 %;

по активности среды, потоку ионизирующих α, β, γ - излучениям, нейтронному потоку ±20 %;

по долям объемов сред заполнения и контрольных сред ±1 %.

Погрешности рабочих средств измерений должны соответствовать требованиям действующих стандартов.

аппаратуру и блоки, закрепляемые в процессе эксплуатации - в местах ее крепления;

аппаратуру и блоки, не закрепляемые в процессе эксплуатации - при помощи приспособлений, обеспечивающих надежное и жесткое крепление к платформе испытательного стенда.

Крепление аппаратуры к стенду следует производить в соответствии с требованиями п. 1.1.2.

1.1.4. Перед началом испытаний, в процессе и после каждого вида испытаний проводят визуальный контроль аппаратуры и измерение ее параметров.

Перечень контролируемых параметров, их значения до, в процессе и после воздействия механических факторов, методику их контроля следует устанавливать в стандартах и ТУ на конкретную аппаратуру.

Значения параметров, определенные после предыдущего испытания, следует принимать за исходные для последующего испытания.

1.1.5. Контрольную точку следует выбирать на платформе стенда или на промежуточном крепежном приспособлении, если оно имеется, возможно ближе к одной из точек крепления аппаратуры (амортизатора). Допускается выбирать контрольную точку непосредственно на конструкции аппаратуры, при условии, что будет обеспечен объективный контроль параметров испытательного режима. Положение контрольной точки указывают в стандартах и ТУ на конкретную аппаратуру.

При проведении испытаний на воздействие акустического шума контрольную точку следует выбирать в месте, обусловленном конструкцией испытательной камеры.

1.1.6. Допускается контролировать испытательный режим по среднему арифметическому значению параметров механического фактора, измеряемых в нескольких точках крепления аппаратуры. Число точек и место их расположения должно быть указано в стандартах и ТУ на конкретную аппаратуру. Точность поддержания контролируемого параметра должна соответствовать требованиям п. 1.1.1.

1.1.7. Время выдержки аппаратуры в заданном режиме отсчитывают с момента достижения параметров испытательного режима, если в соответствующем методе испытаний, установленном настоящим стандартом, не содержатся иные указания. Во время испытаний допускаются перерывы, но при этом должна быть сохранена общая продолжительность времени воздействия механических факторов.

1.1.8. Аппаратуру, имеющую одно эксплуатационное положение, испытывают в этом положении.

Допускается испытывать аппаратуру в двух других взаимно-перпендикулярных положениях по отношению к эксплуатационному положению. Необходимость и режимы испытаний в этих положениях указывают в стандартах и ТУ на конкретную аппаратуру.

Аппаратуру, которая имеет несколько эксплуатационных положений или которую допускается эксплуатировать в любом положении, испытывают в трех взаимно-перпендикулярных положениях. При этом изменение положения рассматривают как изменение направления воздействия механических факторов.

Допускается испытывать аппаратуру в одном, наиболее опасном для нее положении без сокращения общей продолжительности времени воздействия механических факторов.

1.1.10. Испытание аппаратуры на воздействие вибрации и удара проводят одним из следующих способов:

на однокомпонентных вертикальных или горизонтальных испытательных стендах так, чтобы воздействие вибрации или удара происходило поочередно в трех взаимно-перпендикулярных направлениях относительно испытуемой аппаратуры в соответствии с требованиями п. 1.1.8;

на двухкомпонентных стендах поочередно в двух направлениях таким образом, чтобы воздействие вибрации или удара было осуществлено по всем трем координатным осям аппаратуры;

на трехкомпонентных стендах при эксплуатационном положении аппаратуры.

1.1.11. Для аппаратуры, не имеющей собственных резонансов на частотах до 25 Гц, испытания на воздействие ударов допускается проводить с длительностью действия ударного ускорения не более 20 мс, а испытания на воздействие вибрации допускается проводить, начиная с 10 Гц.

1.1.12. Измерение параметров аппаратуры однократного применения, разрушающейся при измерении ее параметров, проводят после воздействия механических факторов. Время контроля параметров должно быть установлено в стандартах и ТУ на конкретную аппаратуру.

1.1.13. Длительность воздействия механических факторов при испытании на устойчивость должна быть достаточной для измерений параметров, установленных в стандартах и ТУ на конкретную аппаратуру для испытаний данного вида.

1.1.14. Допускается совмещать испытания на устойчивость с испытаниями на прочность, если параметры испытаний на прочность не ниже параметров испытаний на устойчивость. При этом общее время воздействия механических факторов не должно быть меньше времени, указанного для проведения испытаний на прочность.

1.1.15. Допускается при наличии соответствующего испытательного оборудования совмещать испытания на воздействие механических факторов с другими видами испытаний, например, на воздействие климатических факторов.

1.1.16. При испытании аппаратуры на устойчивость к воздействию механических факторов должны отсутствовать внешние электромагнитные поля, влияющие на выходные параметры аппаратуры, в том числе поля испытательного оборудования.

Перечень измеряемых параметров и допуски на них должны быть установлены в стандартах и ТУ на конкретную аппаратуру.

1.1.18. Аппаратуру следует считать выдержавшей испытание на прочность при воздействии механических факторов, если отсутствуют механические повреждения и параметры аппаратуры, измеряемые после воздействия механических факторов, находятся в пределах установленных допусков. Перечень измеряемых параметров и допуски на них следует указывать в стандартах и ТУ на конкретную аппаратуру.

Перечень измеряемых параметров и допуски на них должны быть установлены в стандартах и ТУ на конкретную аппаратуру.

1.2. Испытание по обнаружению резонансов конструкции аппаратуры

1.2.1. Испытание проводят для того, чтобы проверить отсутствует ли увеличение амплитуды перемещения отдельных частей и конструктивных элементов аппаратуры в два раза и более по сравнению с амплитудой колебаний точек их крепления в области частот ниже 25 Гц за счет резонансных явлений в конструкции аппаратуры.

Методы контроля следует указывать в стандартах и ТУ на конкретную аппаратуру.

1.2.2. Аппаратуру без амортизаторов или с выключенными амортизаторами крепят к платформе стенда. В этом случае выключению подлежат только те амортизаторы, которые работают в направлении приложения возбуждающей силы в диапазоне частот вибрации. Состояние амортизаторов следует указывать в стандартах и ТУ на конкретную аппаратуру.

Крепление аппаратуры в местах установки амортизаторов, не воспринимающих весовую нагрузку, должно обеспечивать свободное перемещение аппаратуры.

Для проведения визуального контроля колебаний элементов конструкции аппаратуры ее следует крепить со снятыми крышками (кожухами).

1.2.3. Испытание проводят при плавном изменении частоты синусоидальной вибрации в каждом поддиапазоне, рекомендованном в табл. 1, с амплитудами виброускорения или виброперемещения, достаточными для выявления резонанса, но не превышающими значений, приведенных в табл. 1. Аппаратуру следует испытывать во включенном или выключенном состоянии, что должно быть установлено в стандартах и ТУ на конкретную аппаратуру.

Время прохождения поддиапазона должно быть достаточным для выявления резонанса, но не менее 2 мин.

Контроль испытательного режима следует проводить по амплитуде виброперемещения или виброускорения.

1.2.4. Для выявления собственных частот элементов конструкции допускается применять метод ударного возбуждения.

Необходимость применения метода ударного возбуждения следует устанавливать в стандартах и ТУ на конкретную аппаратуру.

Таблица 1

|

Амплитуда виброперемещения, мм |

Амплитуда виброускорения, м/с2 |

|

|

5 - 10 |

0,8 |

2,9 |

|

10 - 20 |

0,8 |

7,8 |

|

20 - 25 |

0,5 |

11,7 |

1.2.5. Для неамортизированной аппаратуры допускается совмещать испытание по обнаружению резонансов с испытанием на виброустойчивость.

1.2.6. Аппаратура считается выдержавшей испытание, если в указанном диапазоне частот отсутствует увеличение в два раза и более амплитуды перемещения отдельных частей и конструктивных элементов аппаратуры по сравнению с амплитудой колебаний точек их крепления.

1.3. Испытание на устойчивость к воздействию синусоидальной вибрации

1.3.1. Испытание следует проводить для проверки способности аппаратуры выполнять свои функции и сохранять параметры в пределах допусков, указанных в стандартах и ТУ на конкретную аппаратуру, во время воздействия синусоидальной вибрации.

1.3.2. Аппаратура с рабочим комплектом соединительных кабелей должна быть закреплена на платформе стенда, в соответствии с требованиями пп. 1.1.2, 1.1.3. Допускается применять соединительные кабели, не входящие в комплект аппаратуры.

1.3.3. Аппаратуру следует испытывать во включенном состоянии, плавно изменяя частоты в заданном диапазоне в направлении от нижней частоты до верхней и обратно со скоростью не более одной октавы в 1 мин.

Диапазон частот, амплитуда виброускорения (или виброперемещения) приведены в табл. 2.

В процессе испытаний проводят контроль параметров аппаратуры.

Проверяемые параметры, их значения и методы проверки следует устанавливать в стандартах и ТУ на конкретную аппаратуру.

Таблица 2

|

Диапазон частот, Гц |

Амплитуда виброускорения, м/с2 |

|

|

1.11 - 1.11, 2.1 - 2.8 |

1 - 100 |

20 |

|

2.9 |

1 - 100 |

40 |

|

3.0 |

1 - 100 |

10 |

1.3.4. При наличии резонансных колебаний аппаратуры на амортизаторах амплитуду виброускорения или виброперемещения на платформе стенда в диапазоне от 0,7 до 1,4 резонансной частоты допускается уменьшить в два раза.

При наличии в аппаратуре элементов на упругой подвеске допускается уменьшить уровни ускорения или исключить проверки аппаратуры на резонансных частотах элемента на упругой подвеске, если в стандартах и ТУ на конкретную аппаратуру установлена собственная частота элемента.

1.3.5. При обнаружении на отдельных частотах нестабильности какого-либо параметра аппаратуры в пределах его допуска, установленного в стандартах и ТУ на конкретную аппаратуру, в каждой области частот нестабильности проводят дополнительную выдержку в течение 15 мин.

1.3.6. Оценка результатов испытаний - по п. 1.1.17.

1.4. Испытание на прочность и устойчивость к воздействию механических ударов многократного действия

1.4.1. Испытание следует проводить для проверки способности аппаратуры групп по ГОСТ 25804.3-83 выполнять свои функции и сохранять параметры в пределах допусков, установленных в ТУ и программах испытаний (ПИ) на конкретную аппаратуру во время многократного воздействия механических ударов.

1.4.2. Аппаратуру следует испытывать во включенном состоянии.

При испытании аппаратуры следует устанавливать пиковое ударное ускорение 30 м/с2 с предпочтительной длительностью действия ударного ускорения 10 мс (допускаемая 2 - 20 мс).

Пиковое ударное ускорение для аппаратуры группы 2.9 следует устанавливать 150 м/с2, для аппаратуры группы 3.0 - 20 м/с2.

1.4.3. Аппаратуру следует подвергнуть воздействию 20 ударов в каждом направлении, если большее число ударов не указано в стандартах и ТУ на конкретную аппаратуру. Это испытание допускается совмещать с испытанием на прочность при воздействии многократных ударов, при этом число ударов должно быть указано в стандартах и ТУ на конкретную аппаратуру.

1.4.4. Частота повторения ударов должна обеспечивать возможность контроля проверяемых параметров и не должна превышать 120 ударов в 1 мин.

1.4.5. Оценка результатов испытаний - по п. 1.1.17.

1.5. Испытание на устойчивость к воздействию акустического шума

1.5.1. Испытание следует проводить для проверки способности аппаратуры выполнять свои функции и сохранять параметры в пределах допусков, указанных в стандартах и ТУ на конкретную аппаратуру, во время воздействия акустического шума.

1.5.2. Аппаратуру групп 1.1, 1.3, 2.9 следует испытывать во включенном состоянии.

1.5.3. Аппаратуру в эксплуатационном положении следует устанавливать в акустической камере таким образом, чтобы все ее наружные поверхности испытывали воздействие акустического шума.

1.5.4. Неравномерность звукового давления шума в месте предполагаемого размещения аппаратуры в камере не должна превышать ±5 дБ.

1.5.5. Аппаратуру следует подвергать воздействию акустического широкополосного шума или однотонального шума меняющейся частоты.

1.5.6. Испытание при воздействии акустического шума следует проводить в диапазоне частот от 50 до 10000 Гц с уровнем звукового давления 100 дБ. При измерении с применением третьоктавного фильтра уровень звукового давления шума в диапазоне частот 200 - 1000 Гц следует установить 90 дБ, а на частотах ниже 200 Гц и выше 1000 Гц уменьшить на 6 дБ на октаву относительно уровня на частоте 1000 Гц.

1.5.7. Испытание на воздействие однотонального акустического шума меняющейся частоты следует проводить в диапазоне от 125 до 10000 Гц. При этом в диапазоне частот от 200 до 1000 Гц уровень звукового давления шума следует устанавливать 90 дБ. На частотах ниже 200 Гц и выше 1000 Гц производят снижение давления на 6 дБ на октаву относительно уровня на частоте давления на частоте 1000 Гц.

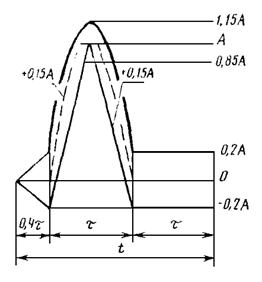

Полусиносоидальний импульс ударной нагрузки

А - амплитуда ускорения, τ - длительность импульса, t - минимальное время, в течение которого контролируется импульс

Черт. 1

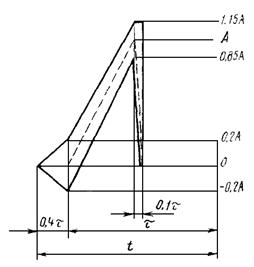

Треугольный (пилообразный) импульс ударной нагрузки

А - амплитуда ускорения, τ - длительность импульса, t - минимальное время, в течение которого контролируется импульс

Черт. 2

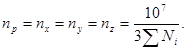

Трапецеидальный импульс ударной нагрузки

А - амплитуда ускорения, τ - длительность импульса, t - минимальное время, в течение которого контролируется импульс

Черт. 3

1.5.8. Продолжительность воздействия акустического шума должна быть 5 мин.

1.5.9. Оценка результатов испытаний - по п. 1.1.17.

1.6. Испытание на прочность к воздействию синусоидальной вибрации

1.6.1. Испытание следует проводить для проверки способности аппаратуры противостоять разрушающему действию вибрации, выполнять свои функции и сохранять параметры в пределах допусков указанных в стандартах и ТУ на конкретную аппаратуру после воздействия вибрации.

1.6.2. Испытание должно быть проведено одним из следующих методов:

качающейся частоты,

фиксированных частот.

Конкретный метод должен быть указан в стандартах и ТУ на конкретную аппаратуру.

1.6.3. Испытание на вибропрочность методом качающейся частоты следует проводить при непрерывном изменении частоты вибрации от нижнего значения до верхнего и обратно.

При необходимости допускается разбивать частотный диапазон на поддиапазоны при сохранении амплитуды виброускорения. Изменение частоты в диапазоне или поддиапазоне следует проводить со скоростью не более одной октавы в 1 мин.

Отношение времени испытания в каждом поддиапазоне частот к времени испытания во всем диапазоне частот должно быть равно отношению числа третьоктавных полос в поддиапазоне к числу третьоктавных полос во всем диапазоне.

Пример расчета параметров испытаний аппаратуры на вибропрочность методом качающейся частоты приведен в рекомендуемом приложении 1.

1.6.4. Испытание аппаратуры на вибропрочность методом фиксированных частот в отличие от метода качающейся частоты следует проводить при изменении вибрации в одном направлении от верхней частоты до нижней с выдержкой на крайней нижней частоте каждого третьоктавного поддиапазона, для чего весь диапазон частот делят на третьоктавные поддиапазоны.

В пределах каждого поддиапазона частот следует проводить плавное изменение частоты в течение не менее 1 мин, а затем - выдержку на нижней частоте каждого поддиапазона.

Время выдержки на каждом третьоктавном поддиапазоне определяют делением общего времени испытания во всем диапазоне частот на число третьоктавных поддиапазонов, содержащихся в нем.

1.6.5. Продолжительность воздействия вибрации, указанная в табл. 3, относится к первому способу испытания (см. п. 1.1.10). Для третьего способа испытаний (см. п. 1.1.10) продолжительность составляет 1/3, а для второго способа (см. п. 1.1.10) - 2/3 от установленной продолжительности испытаний.

Таблица 3

|

Диапазон частот, Гц |

Амплитуда виброускорения, м/с2 |

Общая продолжительность воздействия вибрации по трем осям, ч |

|

|

1.1 - 1.11, |

|

|

|

|

2.1 - 2.8 |

1 - 100 |

20 |

30 |

|

2.9 |

1 - 100 |

40 |

18 |

|

3.0 |

1 - 100 |

10 |

30 |

1.6.6. При наличии резонансных колебаний аппаратуры на амортизаторах амплитуду виброускорения или виброперемещения на платформе стенда в диапазоне от 0,7 до 1,4 резонансной частоты допускается уменьшить в два раза.

1.6.7. Оценка результатов испытаний - по п. 1.1.18.

1.7. Испытание на прочность при транспортировании

1.7.1. Испытание следует проводить для проверки способности аппаратуры противостоять разрушающему действию механических факторов, возникающих при транспортировании аппаратуры транспортом любого вида на заданные расстояния, установленные в стандартах и ТУ на конкретную аппаратуру, в транспортной таре, выполнять свои функции и сохранять параметры в пределах допусков, установленных в стандартах и ТУ на конкретную аппаратуру после воздействия механических факторов, возникающих при транспортировании.

1.7.2. В тех случаях, когда аппаратуру необходимо транспортировать автомобильным, железнодорожным, водным и воздушным транспортом, то допускается проводить испытание только на воздействие механических факторов, возникающих при транспортировании аппаратуры автомобильным и железнодорожным транспортом.

1.7.3. Режимы испытания аппаратуры на прочность при воздействии механических факторов, возникающих при транспортировании аппаратуры в упаковке, приведены в табл. 4.

Таблица 4

|

Пиковое ударное ускорение, м/с2 |

Допустимая длительность действия ударного ускорения, мс |

Предпочтительная длительность действия ударного ускорения, мс |

Общее число yдаров по трем направлениям |

|

|

От 50 до 20000 включ. |

150 |

10 - 15 |

12 |

21000 |

1.7.4. Допускается применять стандартизованные стенды имитации транспортирования для проведения испытаний аппаратуры, имитирующих автомобильные перевозки аппаратуры в упакованном виде.

Методику испытаний следует устанавливать в стандартах и ТУ на конкретную аппаратуру.

1.7.5. Аппаратуру, масса и габаритные размеры которой не позволяют испытывать ее на стендах, следует испытывать непосредственно в процессе транспортирования транспортом соответствующего вида на специальных испытательных трассах или на наиболее характерных трассах для транспорта данного вида.

1.7.6. Аппаратуру, которую транспортируют в штатной транспортной, тарной или табельной упаковке, следует испытывать в соответствующей упаковке, в выключенном состоянии.

1.7.7. Частота повторения ударов не должна превышать 120 в 1 мин.

1.7.8. Общее число ударов должно быть равномерно распределено при испытаниях поочередно в трех взаимно-перпендикулярных направлениях.

1.7.9. Оценка результатов испытаний - по п. 1.1.18.

1.8. Испытание на прочность при падении

l.8.l. Испытание следует проводить при проверке способности аппаратуры всех классов по ГОСТ 25804.3-83 противостоять разрушающему действию свободного падения и соударения с твердыми поверхностями, выполнять свои функции и сохранять параметры в пределах допусков, установленных в стандартах и ТУ на конкретную аппаратуру, после падений и соударений.

1.8.2. Аппаратуру следует подвергать испытанию в выключенном состоянии в том виде, в котором она переносится или транспортируется.

1.8.3. Испытания следует проводить при свободном падении аппаратуры на грани, ребра и углы так, чтобы число ударов, приходящихся на грани, было равно 6, на ребра - 3, на углы - 2.

1.8.4. Аппаратуру массой до 10 кг следует сбрасывать с высоты 1000 мм, аппаратуру массой от 10 кг до 200 кг следует сбрасывать с высоты 500 мм, а аппаратуру массой от 200 кг до 20000 кг следует сбрасывать с высоты 250 мм.

Высотой падения является расстояние от площадки, на которую образец падает (испытательная площадка), до самой ближайшей к этой площадке точки на образце в его положении перед падением.

1.8.5. Испытательные площадки должны быть ровными, твердыми и жесткими. Минимальная масса площадки должна быть не менее, чем в пять раз больше массы испытуемой аппаратуры.

Испытательная площадка должна состоять из бетона толщиной не менее 1000 мм или стали толщиной не менее 160 мм.

1.8.6. Угол встречи аппаратуры в момент соударения с испытательной площадкой не подвергается контролю.

1.8.7. Аппаратуру следует испытывать без упаковки или в транспортной таре, если тару можно рассматривать как неотъемлемую часть аппаратуры.

1.8.8. Оценка результатов испытаний - по п. 1.1.18.

1.9. Испытание на прочность к воздействию синусоидальной вибрации одной частоты

1.9.1. Испытание следует проводить для выявления грубых технологических дефектов, допущенных в процессе изготовления аппаратуры.

1.9.2. Аппаратуру жестко крепят к платформе стенда в эксплуатационном положении. Имеющиеся амортизаторы при этом снимают или отключают.

1.9.3. Испытание следует проводить на одной из частот в диапазоне от 20 до 30 Гц при амплитуде виброускорения 20 м/с2. Продолжительность испытания 30 мин. Испытания проводят на резонансной частоте.

1.9.4. Аппаратуру следует испытывать в выключенном состоянии.

1.9.5. Оценка результатов испытаний - по п. 1.1.18.

1.10. Испытание на прочность и устойчивость к воздействию механических ударов одиночного действия

1.10.1. Испытание следует проводить для проверки способности аппаратуры противостоять разрушающему действию одиночных ударов, выполнять свои функции и сохранять параметры в пределах допусков, установленных в стандартах и ТУ на конкретную аппаратуру после и (или) во время воздействия одиночных ударов.

1.10.2. Аппаратуру следует испытывать во включенном состоянии. При испытании следует устанавливать пиковое ударное ускорение для аппаратуры групп:

1.1 - 1.11, 2.1 - 2.8 - 30 м/с2;

2.9 - 150 м/с2;

3.0 - 20 м/с2.

Предпочтительная длительность ударного импульса - 20 мс (допускаемая - 2 - 20 мс). Число ударов следует устанавливать в стандартах и ТУ на конкретную аппаратуру.

1.10.3. Оценка результатов испытаний - по пп. 1.1.17, 1.1.18.

1.11. Испытание на стойкость к воздействию воздушного потока

1.11.1. Испытание следует проводить для проверки способности аппаратуры противостоять разрушающему действию воздушного потока, выполнять свои функции и сохранять параметры в пределах допусков, установленных в стандартах и ТУ на конкретную аппаратуру, во время и после воздействия воздушного потока.

Испытаниям следует подвергать только внешние части аппаратуры, на которые в условиях эксплуатации воздействует воздушный поток.

1.11.2. Аппаратуру на стойкость к воздействию воздушного потока следует испытывать во включенном состоянии. При этом скорость воздушного потока для аппаратуры классов 1 и 2 по ГОСТ 25804.3-83 следует устанавливать 50,0 м/с, а для аппаратуры класса 3 - 0,5 м/с. Время воздействия воздушного потока на аппаратуру следует устанавливать в стандартах, ТУ и ТЗ на конкретную аппаратуру.

1.11.3. Испытания следует проводить на аэродинамическом стенде, имеющем подвижную платформу, которая вводится в воздушный поток.

Допускается проводить испытание методом механического эквивалента или моделированием.

Аппаратуру следует обдувать воздушным потоком под различными углами (по 5 - 10 мин через каждые 45 °).

1.11.4. Аппаратуру следует закреплять на платформе стенда в эксплуатационном положении.

1.11.5. Введение аппаратуры в воздушный поток следует производить при последовательном повышении его скорости до заданного значения.

1.11.6. После каждого введения аппаратуры в воздушный поток следует проводить ее внешний осмотр с целью выявления механических повреждений и контроль параметров, установленных в стандартах и ТУ на конкретную аппаратуру.

1.11.7. Оценка результатов испытаний - по п. 1.1.19.

2. МЕТОДЫ ИСПЫТАНИЙ АППАРАТУРЫ НА СТОЙКОСТЬ, ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ К ВОЗДЕЙСТВИЮ КЛИМАТИЧЕСКИХ ФАКТОРОВ, ПЛЕСНЕВЫХ ГРИБОВ И ГЕРМЕТИЧНОСТЬ

2.1. Общие положения

2.1.1. Испытание на стойкость, прочность и устойчивость к воздействию климатических факторов, плесневых грибов, герметичность следует проводить для проверки способности аппаратуры выполнять свои функции, сохранять параметры и внешний вид в пределах установленных допусков во время и (или) после воздействия климатических факторов и плесневых грибов, установленных в ГОСТ 25804.3-83.

2.1.2. Значения характеристик воздействующих факторов при испытаниях следует устанавливать в соответствии с требованиями ГОСТ 25804.3-83 и настоящего стандарта.

2.1.3. Время выдержки в испытательном режиме следует отсчитывать с момента установления режима в камере.

2.1.4. Аппаратуру в выключенном состоянии следует считать достигшей температуры окружающего воздуха, если температура самой массивной части аппаратуры (или другой части, указанной в стандартах и ТУ на конкретную аппаратуру, определяющей прогрев по всему объему), отличается от температуры окружающего воздуха (средней во времени температуры камеры) не более, чем на 3 °С.

Время прогрева (охлаждения) аппаратуры по всему объему следует определять на этапе предварительных испытаний. Для этого на частях аппаратуры, определяющих прогрев (охлаждение) по всему объему, следует устанавливать датчики для контроля температуры.

Допускается не контролировать температуру частей аппаратуры, определяющих прогрев (охлаждение) по всему объему, если эти части не имеют защиты, специально предназначенной для теплоизоляции. В этом случае аппаратуру в зависимости от ее массы следует выдерживать для достижения температуры окружающей среды:

2 ч - при массе аппаратуры не более 2 кг;

3 ч - » » » от 2 до 10 кг;

4 ч - » » » » 10 » 20 кг;

6 ч - » » » » 20 » 50 кг;

8 ч - » » » » 50 » 300 кг;

10 ч - » » » » 300 » 20000 кг.

Расчет средней температуры поверхности аппаратуры приведен в рекомендуемом приложении 2.

2.1.5. Тепловыделяющую аппаратуру следует считать достигшей теплового равновесия после ее включения, если отношение двух последовательных интервалов времени, необходимых для изменения температуры контролируемых точек на 3 °С, превышает 1,7 или если изменение температуры контролируемых точек не превышает 1 °С в течение 15 мин.

Допускается достижение теплового равновесия определять путем измерения параметров, для которых известна температурная зависимость.

2.1.6. Необходимость включения аппаратуры для измерения параметров, время нахождения аппаратуры во включенном состоянии (под электрической нагрузкой), необходимое для проверки ее работоспособности и измерения параметров в нормальных условиях и в условиях испытаний, начало измерения параметров (сразу после включения или (и) после определенной выдержки во включенном состоянии) и порядок работы аппаратуры, объем измерений и проверок органов настройки и коммутирующих устройств должны быть установлены для каждого испытания в стандартах и ТУ на конкретную аппаратуру.

2.1.7. Отклонения характеристик воздействующих климатических факторов при испытаниях не должны превышать максимально допускаемых отклонений, приведенных в табл. 5.

2.1.8. Аппаратуру группы 2.9 по ГОСТ 25804.3-83, смонтированную в кузовах автомобилей, прицепах и др., следует испытывать вместе с кузовами (прицепами). Значения температуры воздуха, указанные в ГОСТ 25804.3-83, следует устанавливать внутри кузовов (прицепов и т.п.). Положение дверей (окон, люков) во время испытаний должны быть установлены в методиках испытаний. При этом при проведении испытаний на теплоустойчивость при наличии систем охлаждения температуру используемого в них воздуха следует устанавливать на 5 - 10 °С ниже требуемой температуры для аппаратуры группы 2.9 по ГОСТ 25804.3-83.

Таблица 5

|

Максимально допускаемые отклонения |

|

|

Температура: |

|

|

От минус 50 °С до плюс 100 °С |

±3 °С |

|

Свыше плюс 100 °С до плюс 150 °С |

±5 °С |

|

Относительная влажность |

±3 % |

|

Рабочее нижнее предельное значение атмосферного давления |

±5 % |

|

Рабочее верхнее предельное значение атмосферного давления |

±20 % |

|

Солнечное излучение: |

|

|

Интегральная плотность потока |

±10 % |

|

Плотность потока ультрафиолетовой части спектра |

±25 % |

|

Интенсивность дождя |

±40 % |

2.1.9. При невозможности провести измерения параметров аппаратуры без извлечения ее из испытательной камеры при проведении испытаний различных видов допускается проводить эти измерения вне камеры. Время с момента извлечения аппаратуры из камеры до окончания измерения параметров должно быть установлено в стандартах и ТУ на конкретную аппаратуру.

2.2. Испытания аппаратуры на стойкость при воздействии верхнего рабочего и предельного рабочего значений температуры воздуха и при воздействии рабочей температуры сред заполнения в режиме течи

2.2.1. Испытание следует проводить для проверки работоспособности аппаратуры и сохранения ее внешнего вида во время, и после воздействия верхнего рабочего или верхнего предельного рабочего значений температуры воздуха или рабочей температуры среды заполнения в режиме течи.

Узлы крепления тепловыделяющей аппаратуры не должны создавать условия для дополнительного (по отношению к предусмотренному конструкцией) теплоотвода.

На этапе проведения предварительных (или им предшествующих) испытаний опытных образцов в тепловыделяющей аппаратуре допускается устанавливать датчики для контроля температуры: самой массивной части (блока) аппаратуры; наиболее критичных для работы аппаратуры элементах, температура которых близка к предельно-допустимой для этих элементов; наиболее сильно греющих элементах. Места размещения датчиков следует устанавливать в стандартах и ТУ на конкретную аппаратуру.

2.2.3. Первое измерение необходимых параметров аппаратуры температуры контролируемых точек следует провести в нормальных климатических условиях, затем аппаратуру выключить, сети ее включали для измерения параметров.

Попускается измерять параметры аппаратуры вне камеры и помещать аппаратуру в камеру, в которой заранее установлена соответствующая температура, если это не влияет на оценку проверяемых параметров.

2.2.4. При выключенной аппаратуре в камере должна быть установлена температура в соответствии с требованиями ГОСТ 25804.3-83.

Примечание. Для аппаратуры группы 2.9 по ГОСТ 25804.3-83 требуемое значение температуры окружающего воздуха должно быть достигнуто в кузове (прицепе), двери (окна, люки) которого открыты.

2.2.5. При установленной температуре аппаратуру следует выдержать в выключенном состоянии до прогрева по всему объему, но не менее 2 ч. Для серийной аппаратуры время выдержки должно быть установлено в стандартах и ТУ на конкретную аппаратуру по результатам измерений температуры контролируемых точек в соответствии с требованиями п. 2.2.2, но в течение не менее 2 ч.

2.2.6. Аппаратуру следует включить и выдержать во включенном состоянии до установления теплового равновесия. Следует провести второе измерение параметров аппаратуры, установленных в стандартах и ТУ на конкретную аппаратуру, и температуры в контролируемых точках. Затем аппаратуру следует выключить.

Режим работы аппаратуры и средств охлаждения, открытое или закрытое положение дверей (окон, люков) необходимо устанавливать в стандартах и ТУ на конкретную аппаратуру.

Время выдержки аппаратуры во включенном состоянии не должно превышать максимально допустимого при эксплуатации.

2.2.7. Температуру в камере следует повысить до верхнего предельного рабочего значения температуры воздуха (или до рабочего значения температуры среды заполнения в режиме течи) Для аппаратуры групп в соответствии с ГОСТ 25804.3-83. Аппаратуру в выключенном состоянии следует выдержать при данной температуре в течение 6 ч.

Допускается переносить аппаратуру из камеры со значениями температуры, приведенными в п. 2.2.7, в камеру с верхним рабочим значением температуры воздуха.

2.2.9. Аппаратуру следует включить, выдержать во включенном состоянии до установления теплового равновесия, а затем провести третье измерение параметров аппаратуры, после чего аппаратуру необходимо выключить.

Если значения параметров аппаратуры при третьем измерении не отличаются от значений параметров при втором измерении (с учетом погрешности измерений) или, если они изменились в пределах значений, специально оговоренных в стандартах и ТУ на конкретную аппаратуру для испытаний данного вида, то принимают решение о прекращении испытаний. В противном случае испытания следует продолжать до завершения трех циклов, считая за один цикл испытаний, проведенное в верхнем предельном рабочем значении температуры воздуха (или рабочем значении температуры среды заполнения в режиме течи) и верхнем рабочем значении температуры воздуха. Аппаратура дополнительно должна быть дважды подвергнута испытаниям в соответствии с пп. 2.2.8 - 2.2.10 (проводят четвертое измерение параметров).

2.2.11. Допускается по согласованию с заказчиком испытания по пп. 2.2.7 - 2.2.10 заменять испытанием аппаратуры в выключенном состоянии при значениях температур, приведенных в п. 2.2.7, в течение 24 ч, после чего температуру в камере необходимо понизить до верхнего рабочего значения температуры, при котором аппаратуру следует выдержать до достижения температуры окружающего воздуха по всему объему, затем аппаратуру следует включить, выдержать во включенном состоянии до установления теплового равновесия и провести измерение параметров, после чего аппаратуру выключают.

2.2.12. Температуру в камере необходимо понизить до нормальной, камеру открыть, аппаратуру извлечь из камеры и после выдержки до установления температуры по всему объему провести измерение параметров, осмотр аппаратуры, а также проверку работы органов настройки и коммутации.

2.2.13. В тех случаях, когда испытание на воздействие температур, приведенных в п. 2.2.7, проводят на этапе приемо-сдаточных и периодических испытаний, испытания по пунктам 2.2.8 - 2.2.11 допускается не проводить.

2.2.14. Допускается по согласованию с заказчиком проводить испытания тепловыделяющей аппаратуры на воздействие температур, приведенных в п. 2.2.7, другими методами:

методом, основанным на поддержании заданной в стандартах и ТУ на конкретную аппаратуру температуры контролируемого участка включенной (нагруженной) аппаратуры путем регулирования температуры окружающего воздуха в камере;

методом, основанным на поддержании в камере температуры, превышающей верхнее рабочее значение на величину перегрева, установленного в стандартах и ТУ на конкретную аппаратуру для наиболее критичных к температуре узлов и деталей, при этом аппаратуру следует испытывать в выключенном состоянии. Данный метод применяется в технически обоснованных случаях;

методом испытания аппаратуры вне камеры тепла, обеспечивая заданную температуру контролируемых участков регулировкой режимов работы аппаратуры, при этом в стандартах и ТУ на конкретную аппаратуру должны быть указаны предельно допустимые значения температуры контролируемых участков. Температуру контролируемого участка следует устанавливать на этапе предварительных испытаний или ранее.

2.2.15. Оценка результатов испытаний - по п. 1.1.19.

2.3. Испытания на стойкость при воздействии нижнего рабочего и предельного рабочего значений температуры воздуха

2.3.2. Аппаратуру следует поместить в камеру, включить и провести в нормальных условиях измерение параметров, приведенных в стандартах и ТУ на конкретную аппаратуру. Затем аппаратуру выключают.

2.3.3. При выключенной аппаратуре в камере должна быть установлена температура в соответствии с ГОСТ 25804.3-83.

На этапе приемо-сдаточных испытаний допускается не проводить испытаний в предельных условиях.

Допускается помещать аппаратуру в камеру, в которой заранее установлена соответствующая температура.

2.3.4. После установления значения температуры, приведенного в п. 2.3.1, аппаратуру следует выдержать в камере в выключенном состоянии до охлаждения по всему объему, но в течение не менее 2ч.

2.3.5. Температуру в камере следует повысить до нижнего рабочего значения для аппаратуры групп в соответствии с ГОСТ 25804.3-83.

Аппаратуру следует выдержать при нижнем рабочем значении температуры воздуха в выключенном состоянии в течение времени достаточного для выравнивания температуры по всему объему, но в течение не менее 1 ч. После этого аппаратуру следует включить, провести измерение параметров и проверку работы органов настройки и коммутационных устройств, установленных в стандартах и ТУ на конкретную аппаратуру. Затем аппаратуру выключают.

2.3.6. Температуру в камере следует повысить до нормальной и после выдержки в течение времени, достаточного для прогрева аппаратуры по всему объему, камеру следует открыть, провести внешний осмотр и измерение параметров аппаратуры.

2.3.7. В тех случаях, когда нижнее рабочее значение температуры воздуха для аппаратуры конкретной группы не превышает минус 10 °С и аппаратура должна работать в условиях инея и росы, данное испытание допускается совмещать с испытаниями на воздействие инея и росы. В таких случаях после испытаний аппаратуры по п. 2.3.5 камеру следует открыть, температуру в ней повысить до нормальной (или аппаратуру извлечь из камеры и перенести в нормальные условия), аппаратуру следует включить и она должна работать в течение 3 ч. Сразу после включения и через каждые 30 - 60 мин следует проверять работоспособность и измерять параметры аппаратуры. Затем проводят осмотр аппаратуры.

2.3.8. Оценка результатов испытаний - по п. 1.1.19.

2.4. Испытание на стойкость при воздействии верхнего рабочего значения относительной влажности

2.4.1. Испытание на воздействие верхнего рабочего значения относительной влажности следует проводить для проверки работоспособности аппаратуры и сохранения ее внешнего вида во время и после данного воздействия.

2.4.2. Испытания следует проводить одним из следующих методов:

Метод 1 - циклический режим с конденсацией влаги. Применяют для аппаратуры всех классов по ГОСТ 25804.3-83, не имеющей уплотненных кожухов или имеющей уплотненные кожуха (на основе упругих материалов типа резины), не вскрываемой во время эксплуатации, которая должна работать при росе;

Метод 2 - постоянный режим без конденсации влаги. Применяют для аппаратуры всех классов по ГОСТ 25804.3-83, предназначенной для работы в стационарных помещениях и сооружениях;

Метод 3 - циклически-постоянный режим. Применяют для аппаратуры всех классов по ГОСТ 25804.3-83, имеющей уплотненные кожуха (на основе упругих материалов типа резины), открываемые во время эксплуатации и к которой предъявлено требование работы при росе.

Конкретный метод испытаний должен быть установлен в стандартах и ТУ на конкретную аппаратуру в зависимости от конструктивных особенностей и условий эксплуатации аппаратуры.

Электротехническую аппаратуру следует испытывать по методу 1 вне зависимости от наличия требования работы при росе.

2.4.3. Аппаратуру следует испытывать в выключенном состоянии и включать только на время измерений.

Не допускается выпадение на испытываемую аппаратуру капель конденсата с потолка и стенок камеры.

2.4.4. В тех случаях, когда аппаратуру нельзя включить (выключить) без открывания камеры, следует открывать камеру на время, необходимое для включения (выключения) аппаратуры, но не более чем на 1 мин.

Допускаются перерывы во время испытаний в течение не более двух суток, при этом время перерыва не должно быть включено в продолжительность испытаний.

Во время перерыва аппаратура должна находиться в закрытой камере, относительная влажность воздуха в которой в начале перерыва должна быть не менее 90 %.

Если аппаратура имеет встроенные средства охлаждения, то ее следует испытывать вместе с ними или с заменяющими их эквивалентами, при этом средства охлаждения следует включать только на время проверки параметров, которые установлены в стандартах и ТУ на конкретную аппаратуру.

2.4.5. Оценка результатов испытаний - по п. 1.1.9.

2.4.6. Метод 1

2.4.6.1. Аппаратуру следует поместить в камере влажности, включить, измерить параметры в нормальных климатических условиях, после чего аппаратуру необходимо выключить.

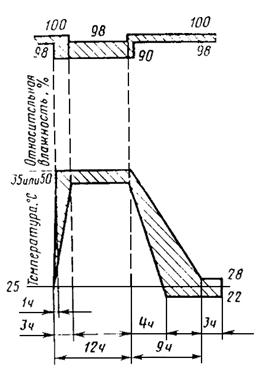

2.4.6.3. Каждый цикл испытаний должен состоять из следующих этапов (черт. 4):

температуру в камере следует повысить до (+35±2) °С в течение 1 - 3 ч. Относительная влажность в камере в этот период должна быть не менее 98 %. В течение этого периода повышения температуры на аппаратуре должна наблюдаться конденсация влаги;

в камере поддерживают температуру (+35±2) °С в течение (12±0,5) ч от начала цикла. Относительная влажность в этот период должна быть (90±3) %;

температуру в камере понижают до плюс 25 °С в течение 4 - 9 ч. В течение этого периода относительная влажность должна быть не менее 98 %. Для крупногабаритной аппаратуры, имеющей большую теплоемкость, допускается более медленное снижение температуры (в течение 6 - 9 ч);

в камере до конца цикла следует поддерживать температуру плюс 25 °С и относительную влажность не менее 98 %. В последнем цикле температуру в камере следует понизить с плюс 35 °С до плюс 25 °С и поддерживать при относительной влажности не менее 98 % до конца цикла.

Примечания:

1. В тех случаях, когда в конце последнего цикла испытаний с другими параметрами измеряют сопротивление изоляции, то в период измерений на аппаратуре не должно быть конденсированной влаги, для чего во второй половине последнего суточного цикла относительная влажность должна быть (39±3) %.

2. Для сокращения длительности испытания до 9 циклов (вместо 21) и до 4 суток (вместо 10) допускается внести в цикл следующие изменения:

температуру в камере повысить до плюс 50 °С (вместо плюс 35 °С) в течение 1 - 3 ч; поддерживать в камере температуру плюс 50 °С (вместо плюс 35 °С) в течение (12±0,5) ч от начала цикла.

3. Допускается проводить испытание одновременно в двух камерах, в которых созданы условия испытаний, соответствующие первой и второй половине цикла. Время переноса аппаратуры из камеры в камеру должно быть не более 15 мин.

Во время проведения испытаний не допускаются какие-либо дополнительные подрегулировки или подстройки аппаратуры, кроме допускаемых в процессе эксплуатации.

Если измерение параметров без извлечения аппаратуры из камеры технически невозможно, то измерения допускается проводить вне камеры. В этом случае измерения должны быть закончены не позднее чем через 15 мин после извлечения аппаратуры из камеры.

В процессе испытаний через каждые 3 - 5 циклов следует проводить промежуточные измерения, если они не вызывают подсушивания аппаратуры.

Допускаемые изменения внешнего вида и сопротивления изоляции должны быть установлены в стандартах и ТУ на конкретную аппаратуру.

Черт. 4

2.4.7. Метод 2

2.4.7.1. Аппаратуру следует поместить в камере влажности, включить, измерить параметры в нормальных климатических условиях, после этого аппаратуру выключают.

2.4.7.2. Температуру в камере следует повысить до (+35±2) °С и аппаратуру выдержать при этой температуре в течение 1,5 - 2 ч, если иное время не установлено в стандартах и ТУ на конкретную аппаратуру. Относительную влажность следует повысить до (98±3) % и этот режим поддерживать в камере в течение 21 цикла.

Примечания:

1. Допускается для сокращения длительности испытании в два или три раза поддерживать температуру в камере (+45±2) °С или (+50±2) °С (вместо плюс 35 °С) соответственно.

2. Допускается предварительно нагревать аппаратуру до температуры, превышающей испытательную на 2 - 3 °С, и вносить ее в камеру с заранее установленным испытательным режимом.

3. Во время пребывания аппаратуры в камере (кроме периода измерения) допускается незначительное выпадение росы в виде разрозненных капель.

2.4.7.3. В конце выдержки следует провести измерения электрических параметров или другие проверки, установленные для испытаний данного вида без извлечения аппаратуры из камеры.

Во время испытаний не допускаются какие-либо дополнительные подрегулировки или подстройки аппаратуры, кроме допускаемых в процессе эксплуатации.

Если измерение параметров без извлечения аппаратуры из камеры технически невозможно, допускается проводить измерения вне камеры. В этом случае измерения должны быть закончены не позднее чем через 15 мин после извлечения аппаратуры из камеры.

В процессе испытаний следует проводить промежуточные измерения через каждые 3 - 5 циклов испытаний без изъятия аппаратуры из камеры, если они не вызывают подсушивания аппаратуры.

2.4.7.4. Аппаратуру следует испытывать в соответствии с требованиями пп. 2.4.6.5 и 2.4.6.6.

2.4.8. Метод 3

2.4.8.1. Аппаратуру следует разместить в камере и испытать последовательно в циклическом и постоянном режимах.

2.4.8.2. В циклическом режиме аппаратура в кожухе с открытыми крышками, закрывающими органы управления, но с наличием уплотнения по периметру кожуха должна быть испытана в соответствии с требованиями пп. 2.4.6.2 - 2.4.6.4. Число циклов - 10.

2.4.8.3. Аппаратуру следует извлечь из камеры на 1 - 2 ч и вынуть из кожуха (блоки выдвигают из кожуха) и вместе с кожухом поместить в испытательной камере и подвергнуть испытаниям в постоянном режиме в соответствии с требованиями п. 2.4.7.2. Число циклов - 5.

2.4.8.4. В конце выдержки следует провести измерения электрических параметров или другие проверки, установленные в стандартах и ТУ на конкретную аппаратуру для испытаний данного вида, без извлечения аппаратуры из камеры. На время измерений аппаратура может быть помещена в кожух.

2.4.8.5. Аппаратуру следует испытывать в соответствии с требованиями пп. 2.4.6.5, 2.4.6.6.

2.4.9. Испытания аппаратуры, условия эксплуатации и обслуживания которой исключают длительное непрерывное пребывание во влажных условиях без подсушки, следуют сокращать не более чем в два раза. При этом длительность испытания должна быть не менее 4 сут.

2.5. Испытание на прочность к воздействию изменения температуры воздуха

2.5.1. Испытание проводят для проверки работоспособности аппаратуры после воздействия изменения температуры воздуха.

2.5.2. В зависимости от назначения и условий эксплуатации аппаратуры, а также ее конструктивных особенностей испытания следует проводить одним из следующих методов:

Метод 1 - испытание аппаратуры, которая в условиях эксплуатации подвергается резким изменениям температур;

Метод 2 - испытание аппаратуры, которая в условиях эксплуатации подвергается медленным изменениям температур.

Конкретный метод должен быть установлен в стандартах и ТУ на конкретную аппаратуру.

2.5.3. Оценка результатов испытаний - по п. 1.1.18.

2.5.4. Метод 1

2.5.4.1. Перед испытанием следует провести внешний осмотр аппаратуры и измерения параметров, установленных в стандартах и ТУ на конкретную аппаратуру.

Аппаратуру в нерабочем состоянии следует поместить в камеру холода, температуру в которой заранее доводят до нижнего предельного рабочего значения, указанного в ГОСТ 25804.3-83, и выдержать при этой температуре в течение времени, достаточного для охлаждения аппаратуры по всему объему, но не менее 2 ч.

Допускается помещать аппаратуру в полиэтиленовые мешки для исключения выпадения на ней росы.

2.5.4.2. Аппаратуру переносят в камеру тепла, температура в которой должна быть заранее доведена до предельного значения, указанного в ГОСТ 25804.3-83, и выдержать при этой температуре в течение времени, достаточного для прогрева аппаратуры по всему объему, но не менее 2 ч.

2.5.4.3. По истечении времени выдержки в камере тепла цикл испытаний следует повторить еще дважды.

2.5.4.4. Время выдержки аппаратуры в камере холода и тепла следует отсчитывать с момента достижения заданной температуры воздуха в камере после помещения в нее аппаратуры.

Время переноса аппаратуры из камеры холода в камеру тепла и обратно должно быть не более 5 мин.

2.5.4.5. По окончании последнего цикла испытаний аппаратуру следует извлечь из камеры тепла и выдержать в нормальных климатических условиях в течение времени, достаточного для охлаждения аппаратуры по всему объему. Затем производят внешний осмотр и измерение необходимых параметров, установленных в стандартах и ТУ на конкретную аппаратуру.

2.5.5. Метод 2.

2.5.5.1. Перед испытанием следует провести внешний осмотр аппаратуры и измерение параметров, установленных в стандартах и ТУ на конкретную аппаратуру.

2.5.5.2. Аппаратуру в выключенном состоянии следует поместить в камеру холода.

Температуру в камере следует понизить до нижнего предельного рабочего значения, указанного в ГОСТ 25804.3-83, и выдержать аппаратуру при этой температуре в течение времени, достаточного для охлаждения аппаратуры по всему объему. Рекомендуется скорость изменения температуры в камере при охлаждении устанавливать более 1 °С/мин.

2.5.5.3. Температуру в камере следует повысить до верхнего предельного рабочего значения, указанного в ГОСТ 25804.3-83 и выдержать аппаратуру при этой температуре в течение времени, достаточного для прогрева аппаратуры по всему объему. Рекомендуется скорость изменения температуры в камере при нагреве устанавливать более 2 °С/мин.

2.5.5.4. После окончания выдержки при верхнем предельном рабочем значении температуры цикл испытаний следует повторить еще дважды, если большое число циклов не указано в стандартах и ТУ на конкретную аппаратуру.

2.5.5.5. Температуру в камере следует понизить до нормальной, аппаратуру извлечь из камеры, выдержать в этих условиях в течение времени, достаточного для охлаждения аппаратуры по всему объему. Далее производят внешний осмотр и измерение необходимых параметров, установленных в стандартах и ТУ на конкретную аппаратуру.

Допускается извлекать аппаратуру из камеры до понижения температуры в ней до нормальной.

2.6. Испытание на стойкость при воздействии рабочего верхнего значения атмосферного давления

2.6.1. Испытание проводят для проверки работоспособности аппаратуры во время и после воздействия рабочего верхнего значения атмосферного давления воздуха или среды заполнения.

2.6.2. Аппаратуру следует поместить в камере повышенного давления, включить и измерить параметры, установленные в стандартах и ТУ на конкретную аппаратуру. Затем аппаратуру выключают.

2.6.3. При нормальной температуре давление в камере следует повысить до значения, указанного в ГОСТ 25804.3-83, аппаратуру при этом давлении следует выдержать в течение времени, указанного в стандартах и ТУ на конкретную аппаратуру. Затем аппаратуру следует включить, выдержать во включенном состоянии до достижения теплового равновесия и измерить параметры в процессе испытания.

2.6.4. Далее давление в камере следует плавно понизить до нормального, после чего аппаратуру следует извлечь из камеры, измерить параметры и проверить внешний вид.

2.7. Испытания аппаратуры на стойкость при воздействии рабочего нижнего значения атмосферного давления

2.7.1. Испытание следует проводить для проверки работоспособности аппаратуры во время и после воздействия рабочего нижнего значения атмосферного давления, установленного в ГОСТ 25804.3-83.

2.7.2. Испытание следует проводить при нормальной или повышенной (или) пониженной температурах. Температура (нормальная, повышенная и (или) пониженная) и ее конкретные значения при испытании должны быть установлены в стандартах и ТУ на конкретную аппаратуру.

2.7.3. Аппаратуру следует поместить в камеру аналогично тому, как она находится при эксплуатации. Если аппаратура имеет встроенные средства охлаждения, то ее следует испытывать вместе с ними или заменяющими их эквивалентами. Крепление тепловыделяющей аппаратуры не должно создавать дополнительного (по отношению к предусмотренному конструкцией) теплоотвода.

Затем следует провести измерение необходимых параметров аппаратуры в нормальных условиях.

2.7.4. Температуру в камере следует понизить (повысить) до значений, установленных в стандартах и ТУ на конкретную аппаратуру для испытания данного вида, и поддерживать на этом уровне в течение времени, необходимого для охлаждения (нагрева) аппаратуры по всему объему.

2.7.5. Давление в камере следует понизить до значения, установленного в ГОСТ 25804.3-83 для аппаратуры конкретной группы. При этом температуру в камере не контролируют.

2.7.6. Аппаратуру в выключенном состоянии следует выдержать при значении давления установленного в п. 2.6.5 в течение 1 ч, если иное время не установлено в стандартах и ТУ на конкретную аппаратуру, после чего ее включить и провести измерения ее параметров. Время выдержки аппаратуры от момента включения до начала измерения параметров должно быть установлено в стандартах и ТУ на конкретную аппаратуру.

2.7.7. Аппаратуру следует включить, давление в камере повысить до нормального. В камере следует установить нормальную температуру, при которой аппаратуру выдержать до принятия ею значения окружающей температуры по всему объему. Аппарату следует извлечь из камеры, провести осмотр и измерение ее параметров.

2.7.8. Оценка результатов испытаний - по п. 1.1.19.

2.8. Испытание аппаратуры на стойкость при воздействии предельного атмосферного давления при транспортировании воздушным транспортом.

2.8.1. Испытание проводят с целью проверки способности аппаратуры (или ее упаковки) выдерживать воздействие предельного атмосферного давления при транспортировании в негерметизированных кабинах и отсеках летательных аппаратов.

2.8.2. Этому виду испытаний следует подвергать аппаратуру, содержащую в своем составе герметизированные блоки и приборы, наполненные жидкостью, газовые и масляные системы, а такте аппаратуру, перевозимую в упаковке.

2.8.3. Аппаратуру следует поместить в упаковку, предназначенную для транспортирования, и установить в термобарокамере.

2.8.4. Температуру в камере следует понизить до минус 50 °С и выдержать на этом уровне в течение времени, необходимого для охлаждения аппаратуры по всему объему, но не менее 2 ч.

2.8.5. Давление в камере следует понизить до 1,2∙104 Па (90 мм рт.ст.) и поддерживать на этом уровне в течение 1 ч. При этом температуру не контролируют.

2.8.6. Давление, а затем и температуру в камере следует повысить до нормальных значений и аппаратуру извлечь из камеры.

2.8.7. Аппаратуру, которая должна работать сразу после транспортирования воздушным транспортом, следует включить и выдержать во включенном состоянии в течение 3 ч. Через каждые 30 - 60 мин следует провести проверку работоспособности аппаратуры. Затем производят внешний осмотр.

Аппаратуру, к которой не предъявлено требование работать сразу после транспортирования воздушным транспортом, следует выдержать в упаковке или без нее в выключенном состоянии в нормальных условиях в течение 2 ч, после чего провести внешний осмотр аппаратуры и измерение ее параметров.

2.8.8. Оценка результатов испытаний - по п. 1.1.19.

2.9. Испытание аппаратуры на устойчивость к воздействию атмосферных конденсированных осадков (инея и росы).

2.9.1. Испытание следует проводить для проверки работоспособности аппаратуры во время воздействия инея и росы.

Допускается совмещать данное испытание с испытанием на воздействие нижнего рабочего и предельного рабочего значения температуры воздуха.

2.9.3. Аппаратуру следует извлечь из камеры, поместить в нормальные климатические условия и включить. Выдержать во включенном состоянии в течение 3 ч. Сразу после включения каждые 30 - 60 мин следует измерять параметры аппаратуры. Затем аппаратуру осматривают.

Допускается испытывать аппаратуру в течение трех циклов в соответствии с требованиями пп. 2.9.2 и 2.9.3, если это установлено в стандартах и ТУ на конкретную аппаратуру.

2.9.4. Оценка результатов испытаний - по п. 1.1.17.

2.10. Испытание аппаратуры на стойкость к воздействию солнечного излучения.

2.10.1. Испытание на стойкость к воздействию солнечного излучения следует проводить для проверки способности аппаратуры сохранять свой внешний вид и параметры во время и после воздействия солнечного излучения.

2.10.2. Испытание следует проводить одним из следующих методов:

метод 1 - непрерывное воздействие облучения;

метод 2 - циклическое воздействие облучения.

Метод 1 следует применять для определения фотохимического воздействия облучения на аппаратуру или ее отдельные части, не защищенные от непосредственного воздействия облучения.

Метод 2 следует применять в случае, когда наряду с фотохимическим воздействием необходимо определить воздействие тепловых напряжений, возникающих в аппаратуре, отдельных ее частях при воздействии облучения.

Конкретный метод испытания должен быть установлен в стандартах и ТУ на конкретную аппаратуру.

2.10.3. Аппаратура или ее блоки должны быть установлены в камере так, чтобы ее наиболее уязвимые части находились под воздействием источника облучения, и не было взаимной экранировки.

Расстояние от аппаратуры до стен камеры должно быть не менее 100 мм.

2.10.4. Метод 1.

2.10.4.1. Перед испытанием следует провести внешний осмотр аппаратуры или отдельных ее частей.

Аппаратуру следует разместить в камере и измерить ее параметры, установленные в стандартах и ТУ на конкретную аппаратуру.

интегральную плотность теплового потока 1125 Вт/м2 (0,0270 кал/см2∙с), включая излучение, отражаемое от стенок камеры;

спектр ультрафиолетового излучения в пределах 280 - 400 нм при плотности потока 68 Вт/м2 (0,0016 кал/см2∙с).

2.10.4.3. Включают источники инфракрасного и ультрафиолетового излучения, после чего температуру воздуха в камере (в тени) устанавливают плюс 45 °С. Допускается контролировать температуру наиболее нагревающихся участков поверхности аппаратуры в процессе облучения.

2.10.4.4. В тех случаях, когда распределение интенсивности излучения происходит неравномерно, то в процессе испытания следует изменять направление облучения поворачивая аппаратуру или меняя положение источника облучения.

2.10.4.5. Аппаратуру следует подвергать непрерывному облучению в течение 5 сут. В процессе испытаний следует контролировать параметры, установленные в стандартах и ТУ на конкретную аппаратуру.

2.10.4.7. Оценка результатов испытаний - по п. 1.1.19.

2.10.5. Метод 2.

2.10.5.1. Перед испытанием следует провести внешний осмотр аппаратуры или отдельных ее частей.

2.10.5.2. Аппаратуру следует поместить в камеру и проконтролировать параметры в нормальных климатических условиях.

2.10.5.3. Аппаратуру следует включить и подвергнуть облучению источниками света с параметрами, заданными в п. 2.10.4.2, в течение 3 - 10 непрерывно следующих циклов. Число циклов должно быть установлено в стандартах и ТУ на конкретную аппаратуру.

2.10.5.4. Продолжительность одного цикла должна составлять 24 ч. Каждый цикл должен состоять из следующих этапов:

выдержки в течение 3 ч при температуре плюс 25 °С;

повышения температуры до плюс 55 °С при включенных источниках облучения в течение 6 ч;

выдержки в течение 6 ч при температуре плюс 55 °С при включенных источниках облучения;

понижения температуры до плюс 25 °С в течение 6 ч при отключенных источниках облучения;

выдержки в течение 3 ч при температуре 25 °С без облучения.

При этом допускается контролировать температуру наиболее греющихся в процессе облучения участков поверхности аппаратуры.

2.10.5.5. При испытании следует проверять работоспособность аппаратуры.

Периодичность проведения измерений в течение испытаний следует устанавливать в стандартах и ТУ на конкретную аппаратуру.

2.10.5.6. По окончании последнего цикла аппаратуру следует подвергнуть испытаниям, установленным в п. 2.10.4.6.

2.10.5.7. Оценка результатов - по п. 1.1.19.

2.11. Испытание аппаратуры на стойкость, прочность и устойчивость к воздействию пыли

2.11.1. Испытание следует проводить для проверки работоспособности аппаратуры и способности ее противостоять разрушающему и проникающему воздействию пыли.

2.11.2. Испытание проводят одним из следующих методов:

метод 1 - динамическое воздействие пыли;

метод 2 - статическое воздействие пыли.

Метод 1 следует применять для оценки стойкости аппаратуры к разрушающему (абразивному) воздействию пыли, а также способности ее не допускать проникновения пыли внутрь кожухов во время пребывания аппаратуры в среде с повышенной концентрацией пыли.

Метод 2 следует применять при определении способности аппаратуры работать в среде с повышенной концентрацией пыли.

Конкретный метод испытания должен быть установлен в стандартах и ТУ на конкретную аппаратуру.

Минимальное расстояние от аппаратуры до стен камеры должно быть не менее 100 мм.

Если одновременно испытывают более одного образца, то минимальное расстояние между ними должно быть не менее 100 мм.

2.11.4. Метод 1

2.11.4.1. После внешнего осмотра аппаратуру следует поместить в камеру и включить. Затем производят измерение параметров, после чего аппаратуру выключают.

Контроль за концентрацией пыли следует осуществлять в соответствии с указаниями инструкции по эксплуатации камеры.

2.11.4.3. Размеры частиц пылевой смеси не должны быть более 200 мкм. Остаток частиц, не просеиваемых через сито с сеткой № 0,2 по ГОСТ 6613-73, не должен составлять более 3 %.

Для определения пыленепроницаемости аппаратуры к составу пылевой смеси следует добавлять флюоресцирующий порошок в количестве 10 % от общего объема смеси, указанного в п. 2.11.4.2.

2.11.4.4. Температура воздуха в камере при испытании должна быть не выше верхнего рабочего значения, установленного для аппаратуры данной группы по ГОСТ 25804.3-83.

Если температура превышает это значение, следует сделать перерыв в работе вентилятора камеры. При этом общая продолжительность воздействия пыли должна составлять 2 ч.

2.11.4.5. После окончания испытания аппаратуру следует извлечь из камеры, удалить пыль с наружных поверхностей способом, установленным в стандартах и ТУ на конкретную аппаратуру и провести внешний осмотр. Затем аппаратуру следует включить, и провести измерение параметров, установленных в стандартах и ТУ на конкретную аппаратуру.

Следует обратить особое внимание на работу коммутационных элементов и органов управления, а также на состояние покрытий кожухов.

Аппаратуру следует вскрыть и осмотреть для обнаружения проникнувшей пыли. В случае использования флюоресцирующего порошка для выявления проникнувшей пыли аппаратуру следует перенести в затемненное помещение, вскрыть и подвергнуть ультрафиолетовому облучению.

2.11.5. Метод 2

2.11.5.1. После внешнего осмотра аппаратуру следует поместить в камеру пыли в соответствии с требованиями, указанными в п. 2.11.3 и измерить параметры, установленные в стандартах и ТУ на конкретную аппаратуру.

Аппаратуру, состоящую из отдельных блоков, которые имеют нейтрализованную вентиляцию, снабженную воздухоочистительными фильтрами, следует испытывать в полном комплекте.

2.11.5.2. Испытательный режим камеры должен быть следующий:

температура воздуха должна быть равна верхнему предельному рабочему значению, установленному в ГОСТ 25804.3-83;

относительная влажность воздуха не более 40 %;

концентрация пыли в воздухе должна быть (2±1) г/м3 (или в количестве 0,1 % от полезного объема камеры с равномерной подачей пыли в течение всего времени испытаний);

скорость циркуляции воздуха до начала оседания пыли должна быть 0,5 - 1 м/с.

Относительную влажность воздуха в камере следует измерять до подачи пыли в камеру при заданной температуре.

2.11.5.3. Аппаратуру во включенном состоянии следует подвергнуть воздействию пыли, находящейся во взвешенном состоянии в воздухе камеры в течение 2 ч. Затем в течение 1 ч должно проходить оседание пыли при отсутствии циркуляции воздуха в камере.

Периодичность и режим работы аппаратуры должны быть установлены в стандартах и ТУ на конкретную аппаратуру.

2.11.5.4. При испытании аппаратуры следует применять просушенную пылевую смесь, состоящую из 60 % кварцевого песка, 20 % мела и 20 % каолина с концентрацией (5±2) г/м3 (или в количестве 0,1 % от полезного объема камеры). Размер частиц пылевой смеси не должен быть более 50 мкм.

Остаток частиц, не просеиваемых на сите с сеткой № 0,05 по ГОСТ 6613-73, не должен превышать 3 %.

2.11.5.5. По окончании испытания следует провести измерение параметров, установленных в стандартах и ТУ на конкретную аппаратуру. Затем аппаратуру следует выключить, извлечь из камеры и провести осмотр с целью обнаружения проникнувшей пыли.

2.11.6. Оценка результатов испытаний - по пп. 1.1.17 - 1.1.19.

2.12. Испытание на стойкость к воздействию соляного тумана

2.12.1. Испытание следует проводить для проверки коррозионной стойкости материалов и покрытий, применяемых при изготовлении аппаратуры классов 1 и 2, предназначенной для эксплуатации в атмосфере, насыщенной солями.

2.12.2. После внешнего осмотра и измерения параметров аппаратуру в выключенном состоянии или ее отдельные части следует поместить в камеру, температуру в которой следует установить плюс 27 °С и подвергнуть воздействию соляного раствора.

2.12.3. Аппаратура должна быть размещена так, чтобы в процессе испытания брызги раствора из аэрозольного аппарата или пульверизатора, а также капли конденсата с потолка, стен и других частей оборудования камеры не попадали на аппаратуру.

2.12.4. Раствор для создания тумана следует приготавливать из расчета (33±3) г хлористого натрия (NaCl) по ГОСТ 4233-77 на 1 л дистиллированной воды.

Распыление раствора следует проводить пульверизатором, центрифугой аэрозольного аппарата или другим способом. Создаваемый туман в камере должен обладать дисперсностью 1 - 10 мкм (95 % капель) и водностью 2 - 3 г/м3.

2.12.5. Распыление раствора следует проводить в течение 15 мин через каждые 45 мин. Общая продолжительность испытания - 7 сут.

2.12.6. Аппаратуру следует извлечь из камеры, измерить параметры и осмотреть наружные и внутренние детали и узлы, а также проверить работу органов настройки и коммутации.

2.12.7. Оценка результатов испытаний - по п. 1.1.19.

2.13. Испытание аппаратуры на стойкость к действию плесневых грибов

2.13.1. Испытание следует проводить для определения способности аппаратуры противостоять росту плесневых грибов в условиях, оптимальных для их развития.

2.13.2. По согласованию с заказчиком испытание аппаратуры на воздействие плесневых грибов не проводят, если конструкция аппаратуры, материалы и технология ее изготовления не отличаются от подобных для аналогичной аппаратуры, выдержавшей испытание ранее.

2.13.3. Испытание следует проводить на образцах аппаратуры, которые не подвергались механическим и климатическим испытаниям.

2.13.4. Аппаратуру следует испытывать без предварительной очистки, кроме оптических деталей, которые следует очистить от внешних загрязнений этиловым спиртом по ГОСТ 5962-67.

2.13.5. Испытание следует проводить в соответствии с требованиями ГОСТ 9.048-75.

Длительность испытаний - 28 сут.

2.13.6. Оценку роста грибов следует проводить по шестибальной шкале по ГОСТ 9.048-75.

2.13.7. Аппаратуру следует считать выдержавшей испытания на стойкость к воздействию плесневых грибов, если:

рост грибов на неочищенных спиртом поверхностях не превышает балла 3;

рост грибов на очищенных спиртом поверхностях не превышает балла 2.

2.14. Испытание аппаратуры на герметичность

2.14.1. Испытание следует проводить с целью проверки способности корпусов аппаратуры или ее отдельных блоков и частей не допускать проникновения воздуха или воды в аппаратуру.

2.14.2. Испытание проводят по одному из следующих методов:

метод 1 - для аппаратуры, в которой не допускается обмен воздухом;

метод 2 - для аппаратуры, в которой не допускается проникновение воды внутрь;

метод 3 - для определения количественных характеристик герметичности.

Конкретный метод испытания следует устанавливать в стандартах и ТУ на конкретную аппаратуру.

2.14.3. Метод 1.

2.14.3.1. В местах, где это предусмотрено конструкцией корпуса аппаратуры, непосредственно перед испытанием необходимо трижды открыть и закрыть (или снять и поставить) дверцы, люки, панели и т.п.

2.14.3.2. В корпус аппаратуры через штуцер следует нагнетать воздух до избыточного давления (3 - 5)∙104 Па (для оптико-механических приборов - до 2∙104 Па).

2.14.3.3. Аппаратуру следует погрузить не менее чем на 5 мин в резервуар с водой, имеющей температуру нормальных климатических условий испытания.

2.14.3.4. Аппаратуру следует считать выдержавшей испытание, если во время пребывания ее в воде под избыточным давлением не наблюдается выделения пузырьков воздуха из корпуса аппаратуры.

2.14.4. Метод 2

2.14.4.1. В местах, где это предусмотрено конструкцией корпуса аппаратуры, непосредственно перед испытанием необходимо трижды открыть и закрыть (или снять и поставить) дверцы, люки панели и т.п.

2.14.4.2. Аппаратуру следует погрузить в резервуар с водой на время не менее 2 ч. Глубина погружения должна быть не менее 1 м от поверхности воды до верхней кромки аппаратуры.

2.14.4.3. Вода должна иметь температуру нормальных климатических условий испытаний, а температура испытуемого образца перед погружением должна превышать температуру воды на 5 - 10 °С.

2.14.4.4. По окончании испытания аппаратуру следует извлечь из воды и протереть ее поверхность досуха. Затем аппаратуру следует вскрыть и осмотреть.

2.14.4.5. Аппаратуру следует считать выдержавшей испытание, если после ее вскрытия не обнаружено просачивания воды внутрь корпуса.

2.14.5. Метод 3.

2.14.5.1. Аппаратуру следует поместить в камеру (под колпаком). Внутреннюю полость испытываемого образца следует соединить с одним из колен жидкостного манометра. Для этого в конструкции аппаратуры должна быть предусмотрена возможность установки штуцера, который после окончания испытания заменяют заглушкой. Другое колено манометра следует соединить с внешней атмосферой. Для повышения чувствительности манометра его следует заполнить маслом вместо ртути.

2.14.5.2. Для исключения влияния изменений температуры и атмосферного давления (если выдержка при измерении превышает 30 мин), следует второе колено манометра соединить с внутренней полостью другого изделия (имитатора), находящегося в камере (под колпаком) вместе с испытуемой аппаратурой и герметичность которого достаточно надежна.

2.14.5.3. В камере следует создавать избыточное давление воздуха или разрежение (в зависимости от условий эксплуатации аппаратуры), обеспечивающее перепад давления между внутренней полостью испытуемого образца и объемом камеры не менее 3∙104 Па.

2.14.5.4. Негерметичность следует определять по разности уровней жидкости в манометре по истечении 15 мин. после установления заданного перепада давления.

2.14.5.5. Аппаратуру следует считать выдержавшей испытание, если величина утечки (натекания) не превышает значения, установленного в стандартах и ТУ на конкретную аппаратуру.

2.15. Испытание аппаратуры на стойкость, прочность и устойчивость к воздействию атмосферных выпадаемых осадков (дождя)

2.15.1. Испытание следует проводить для проверки работоспособности аппаратуры во время и (или) после воздействия дождя и защищенности от попадания воды внутрь корпуса.

2.15.2. Аппаратуру, выдержавшую испытание на герметичность испытанию на воздействие дождя не подвергают.

2.15.3. Аппаратуру в эксплуатационном положении следует поместить в камеру дождя, включить и провести измерение параметров, установленных в ТУ на конкретную аппаратуру. Затем аппаратуру выключают.

2.15.4. Аппаратуру следует подвергнуть равномерному обрызгиванию водой поочередно с четырех боковых и верхней сторон под углом 40 - 45° с интенсивностью дождя (5±2) мм/мин не менее 2 ч.

Температура воды в начале испытаний должна быть ниже температуры аппаратуры на 5 - 10 °С.

Зона действия дождя должна перекрывать габаритные размеры аппаратуры не менее чем на 300 мм. Интенсивность дождя следует измерять в месте расположения аппаратуры в течение не менее 30 с цилиндрическим сборником диаметром 100 - 120 мм и глубиной не менее половины диаметра.

Примечания:

1. Если дождь падает вертикально, допускается устанавливать аппаратуру, не имеющую жалюзи, под углом 40 - 45° к вертикальной оси.

2. Оптическую аппаратуру герметичной конструкции допускается испытывать при интенсивности дождя до 20 мм/мин при его вертикальном падении.

2.15.5. Через 1,5 ч после начала испытаний аппаратуру следует включить и измерить параметры. Затем аппаратуру выключают.

2.15.6. Аппаратуру следует извлечь из камеры, вскрыть и подвергнуть внешнему осмотру.

2.15.7. Оценка результатов испытаний - по пп. 1.1.17.

3. МЕТОДЫ ОЦЕНКИ СООТВЕТСТВИЯ ТРЕБОВАНИЯМ ПО СТОЙКОСТИ К ВОЗДЕЙСТВИЮ СПЕЦИАЛЬНЫХ СРЕД

3.1. Общие положения

3.1.1. Методы испытаний, установленные в настоящем стандарте, следует применять для оценки стойкости аппаратуры к воздействию специальных сред на основании требований, установленных в стандартах, ТУ и ТЗ на конкретную аппаратуру при предварительных и (или) приемочных испытаниях.

3.1.2. Испытания аппаратуры следует проводить при воздействии одно- и (или) многокомпонентных специальных сред. Если известно, что только один компонент многокомпонентной среды (кроме компонентов окружающего воздуха) вызывает отказы аппаратуры, то испытания аппаратуры следует проводить только при воздействии данного компонента среды.

3.1.3. При предъявлении к аппаратуре требований по эксплуатации в разных специальных средах испытания проводят на разных образцах аппаратуры. Если одна и та же аппаратура предназначена для эксплуатации последовательно в разных специальных средах, то испытания допускается проводить последовательно на одних и тех же образцах аппаратуры.

3.1.4. При разработке и изготовлении аппаратуры различных типов, объединенных общностью конструкции и технологии изготовления, допускается испытывать отдельные типы (типоразмеры, типономиналы и т.д.) аппаратуры.

При объеме производства, определяемом единицами образцов, испытаниям следует подвергать аппаратуру, конструкция и технология изготовления которой отличаются от испытанной ранее аналогичной аппаратуры на данном предприятии.

3.1.5. Если масса или габаритные размеры аппаратуры не позволяют проводить испытания в полном комплекте на существующем оборудовании, то испытания следует проводить в соответствии с требованиями ГОСТ 25804.5-83.

3.1.6. Аппаратуру, предназначенную для применения в виде встроенных элементов, следует подвергать испытаниям отдельно от устройства, в которое она встроена, или в составе комплектного устройства. При этом комплектные устройства допускается не подвергать испытаниям, если входящие в их состав встроенные элементы удовлетворяют требованиям, предъявленным к комплектному устройству в части воздействия специальных сред, а конструктивные особенности комплектного устройства таковы, что соединение встроенных элементов не приведет к изменению их параметров и устройства в целом.