ГОСТ 25283-93

(ИСО 4022-87)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ СПЕЧЕННЫЕ

ПРОНИЦАЕМЫЕ

ОПРЕДЕЛЕНИЕ ПРОНИЦАЕМОСТИ ЖИДКОСТЕЙ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 150 «Порошковая металлургия»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 3-93 от 17.02.93)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Белстандарт |

|

Республика Казахстан |

Казгосстандарт |

|

Республика Молдавия |

Молдовстандарт |

|

Российская Федерация |

Госстандарт России |

|

Туркменистан |

Туркменглавгосинспекция |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Стандарт содержит полный аутентичный текст стандарта ИСО 4022-87 «Материалы спеченные проницаемые. Определение проницаемости жидкостей» с дополнительными требованиями, отражающими потребности экономики страны

4 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 19 июня 1996 № 382 межгосударственный стандарт ГОСТ 25283-93 (ИСО 4022-87) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

5 ВЗАМЕН ГОСТ 25283-82

СОДЕРЖАНИЕ

|

1 Назначение и область применения. 2 4 Обозначения и определения. 2 |

ГОСТ 25283-93

(ИСО 4022-87)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ СПЕЧЕННЫЕ ПРОНИЦАЕМЫЕ

Определение проницаемости жидкостей

Permeable sintered metal materials. Determination of fluid permeability

Дата введения 1997-01-01

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения проницаемости жидкостей проницаемых спеченных металлических материалов с открытой или сквозной пористостью. Испытания проводят при таких условиях, чтобы проницаемость жидкостей могла быть выражена коэффициентами вязкостной и инерционной проницаемости (приложение А).

Допускается определение по методу проницаемости газов проницаемых спеченных металлических материалов.

Настоящий стандарт не распространяется на длинные полые цилиндрические образцы малого диаметра, для которых недопустимо пренебрегать падением давления жидкости при прохождении вдоль полости цилиндра по сравнению с падением давления жидкости при прохождении через стенку (приложение А).

Дополнительные требования, отражающие потребности экономики страны, набраны курсивом.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 17216-71 Промышленная чистота. Классы чистоты жидкостей

ГОСТ 18898-89 Изделия порошковые. Методы определения плотности, содержания масла и пористости

3. СУЩНОСТЬ МЕТОДА

Пропускание жидкости для испытания с известной вязкостью и плотностью через испытуемый образец, измерение падения давления и объемной скорости течения.

Определение коэффициентов вязкостной и инерционной проницаемости, которые являются параметрами формулы, описывающей соотношение между падением давления, объемной скоростью течения, вязкостью и плотностью жидкости для испытания и размерами пористого металлического испытуемого образца, пропитанного этой жидкостью.

Коэффициент вязкостной проницаемости материалов определяют в условиях ламинарного течения жидкости или газа, а коэффициент инерционной проницаемости - при их турбулентном течении.

4 ОБОЗНАЧЕНИЯ И ОПРЕДЕЛЕНИЯ

Термины, применяемые в стандарте, приведены в таблице 1.

Таблица 1 - Термины и определения

|

Обозначение |

Единица измерения |

Определение |

|

|

1 Проницаемость |

- |

- |

Способность пористого металла пропускать жидкость под воздействием градиента давления |

|

2 Площадь испытания |

А |

м2 |

Площадь пористого металла, перпендикулярная направлению потока жидкости. (Активная поверхность, рассматриваемая как часть поверхности образца, участвующей при испытании) |

|

3 Толщина |

е |

м |

Размер испытуемого образца в направлении потока жидкости: а) для плоских образцов равен их толщине; б) для полых цилиндров приведен в уравнении (7.1.2) |

|

4 Длина |

L |

м |

Длина цилиндра (рисунок 2) |

|

5 Коэффициент инерционной проницаемости |

yv |

м2 |

Объемная скорость потока, с которой жидкость в единицу вязкости пропускается через единицу площади пористого металла под воздействием единицы градиента давления, при этом сопротивление течению жидкости возникает в результате потерь на вязкость. Он не зависит от количества рассматриваемого пористого металла |

|

6 Коэффициент инерционной проницаемости |

yi |

м |

Объемная скорость потока, с которой жидкость в единицу плотности пропускается через единицу площади пористого металла под воздействием единицы градиента давления, при этом сопротивление течению жидкости возникает в результате потерь на преодоление инерционности. Он не зависит от количества рассматриваемого пористого металла |

|

7 Объемная скорость течения |

Q |

м3/с |

Скорость течения массы жидкости, деленная на ее плотность |

|

8 Давление потока на входе |

Р1 |

Давление потока перед образцом |

|

|

9 Давление потока на выходе |

Р2 |

Н/м2 |

Давление потока за образцом |

|

10 Среднее давление |

Р |

Половина суммы давлений на входе и на выходе |

|

|

11 Перепад давлений |

DP |

Н/м2 |

Разность давлений на входной и выходной поверхностях образца |

|

12 Градиент |

DР/е |

Н/м3 |

Перепад давления, деленный на толщину образца |

|

13 Скорость |

Q/A |

м/с |

Отношение объемной скорости течения к площади испытания |

|

14 Плотность |

r |

кг/м3 |

Плотность жидкости для испытания при средних значениях температуры и давления |

|

15 Динамическая вязкость |

h |

Н×с/м2 |

Коэффициент абсолютной динамической вязкости, определяемый по закону Ньютона |

|

16 Поправка на прибор (вычитается из наблюдаемого перепада давлений) |

- |

Н/м2 |

Разность входного и выходного давлений на отводах давления, когда образец отсутствует в приборе для испытания. (Поправка изменяется с изменением скорости течения через прибор и увеличивается в зависимости от эффектов трубки Вентури на отводах давления и в других случаях) |

|

17 Средняя абсолютная температура |

Т |

К |

Половина суммы температур жидкости на входе в образец и выходе из него |

5 ОТБОР ОБРАЗЦОВ

Перед испытанием необходимо с помощью газа удалить из пор испытуемого образца всю жидкость. Масло и смазка должны быть удалены с помощью подходящего растворителя методом экстракции. Образец должен быть высушен перед испытанием.

5.1 Отбор образцов проводят по нормативно-технической документации на порошковые изделия.

5.3 Если изделия не удовлетворяют требованиям 5.2, испытания проводят на образцах, полученных по технологии изготовления контролируемой партии изделий и близких им по форме.

5.4 Наименьший размер активной поверхности образца для испытания должен быть больше 100-кратного, а толщина образца больше 10-кратного среднего диаметра частиц порошка, из которого изготовлен материал образца.

5.5 Допускается механическая обработка поверхностей образца, по которым осуществляется герметизация системы, за исключением поверхности, через которую проникает газ или жидкость.

5.6 Образцы, подлежащие испытанию, должны быть полностью пропитаны этой жидкостью непосредственно перед испытанием.

6 АППАРАТУРА

6.1 Оборудование

Выбор оборудования зависит, в основном, от размера, формы и физических характеристик испытуемого образца.

Настоящий стандарт предусматривает использование двух типов приборов для определения проницаемости жидкостей пористых испытуемых образцов.

6.1.1 Головка с уплотнительными кольцами для испытания плоских образцов.

Данный тип испытательного устройства рекомендуется для выполнения неразрушающего контроля отдельных участков плоских пористых листов.

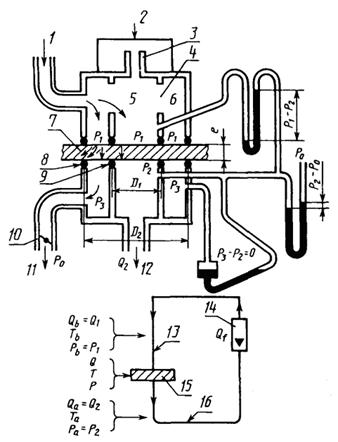

Металлический проницаемый лист зажимают между двумя парами подвижных прокладок. Внутренняя пара, соответствующая площади испытания, имеет средний диаметр D1. Внешняя пара, средний диаметр которой D2, образует уплотнительное кольцо, окружающее испытуемую площадь, его герметичность помогает избежать боковой утечки с площади испытания (рисунок 1). Ширина отверстия, образованного уплотнительными кольцами головки, должна быть не менее толщины листа, т.е.

![]()

Боковая утечка сводится к минимуму уплотнительными кольцами головки из-за одинакового давления во внутренней и внешней камерах. Это достигается со стороны верхней поверхности образца как можно большим увеличением прохода между верхними камерами (рисунок 1). Со стороны нижней поверхности образца после просачивания внутренняя камера соединяется с расходомером и находится, как правило, под небольшим противодавлением, а внешняя камера соединяется с атмосферой через вентиль, выравнивающий давление. Этот вентиль предназначен для выравнивания давления во внутренней и внешней камерах. Допускается устанавливать ограничитель между образцом и расходомером, чтобы увеличить противодавление и таким образом стабилизировать управление вентилем выравнивания давления.

В идеальном случае давление на нижней поверхности образца должно быть как можно ближе к атмосферному давлению, при этом ограничитель не применяют, кроме случая, когда необходимо отрегулировать перепад давлений на расходомере.

Для внутренних уплотнений рекомендуются тороидальные уплотнительные кольца (О - кольца).

Уплотнители должны быть достаточно гибкими, чтобы охватить все неровности поверхности и нарушения плоскостности пористых металлов. В некоторых случаях может возникнуть необходимость отдельно нагружать внутренние и внешние уплотнители для обеспечения уплотнения, исключающего свободное просачивание.

Обязательны два верхних и два нижних уплотнителя. Они должны быть расположены на одной линии по отношению друг к другу.

6.1.2 Зажим для испытуемых образцов формы полых цилиндров

D1 - средний диаметр внутренних уплотнителей; D2 - диаметр головки; Q - объемная скорость потока при давлении Р2; Р0 - атмосферное давление; Р3 - давление на выходе из образца после просачивания между уплотнительными кольцами, его устанавливают равным Р2; P2 - P0 - перепад давления на расходомере; P1 - P2 - перепад давления на пористом металле

Рисунок 1

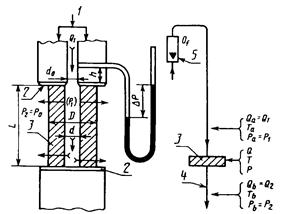

Примечание - Чтобы свести к минимуму поправку на прибор, расстояние h должно быть как можно меньшим, а диаметр d0 должен быть приблизительно равен диаметру d

Рисунок 2

Проницаемость полых цилиндрических образцов удобно измерять, закрепив цилиндр симметрично между двумя плоскими поверхностями, чтобы жидкость проникла наружу через стенки цилиндра. Пример показан на рисунке 2. Расходомер размещают перед образцом. При закреплении пористого металлического цилиндра должны применяться достаточно гибкие уплотнители, чтобы охватить все неровности поверхности и предотвратить свободное просачивание.

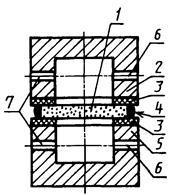

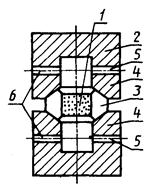

6.1.3 Держатели для крепления образцов (изделий) малых размеров.

Необходимость применения держателей, схемы которых приведены на рисунках 3 и 4, должна быть указана в нормативно-технической документации на конкретные изделия.

6.2 Жидкости для испытания

В большинстве случаев газы более удобны для испытания, чем жидкости (приложение Б).

Газы для испытания должны быть чистыми и сухими.

По соглашению между заинтересованными сторонами проницаемость можно определить, при необходимости, с помощью конкретной жидкости. Жидкость должна быть чистой и не содержать растворенных газов.

Класс чистоты жидкости для испытания (ГОСТ 17216) должен быть указан в нормативно-технической документации на материал (изделие).

1 - образец; 2 - крышка; 3 - резиновая прокладка; 4 - уплотнение боковой поверхности образца смесью, состоящей из 60 % парафина и 40 % канифоли, синтетической смоли или другим уплотнителем; 5 - основание; 6 - каналы диаметром от 1,5 до 2,0 мм для отвода в манометр газа или жидкости; 7 - каналы для подвода и отвода жидкости или газа

Рисунок 3

1 - образец; 2 - крышка; 3 - резиновая втулка; 4 - основание; 5 - каналы диаметром от 1,5 до 2 мм для отвода в манометр газа или жидкости; 6 - каналы для подвода и отвода газа или жидкости

Рисунок 4

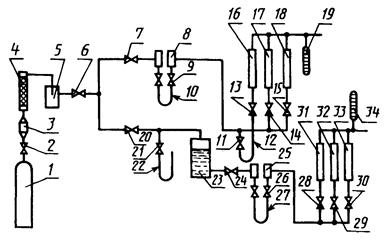

1 - баллон со сжатым газом; 2 - редукционный вентиль; 3 - фильтр для очистки газа; 4 - осушитель; 5 - моностат для уравновешивания давления; 6 - кран точной регулировки подвода газа; 7, 9, 11, 13, 14, 15, 20, 21, 24, 26, 28, 29, 30 - краны подвода газа и жидкости; 10 и 12 - водяные манометры с верхним пределом измерения 3 кПа и погрешностью не более 10 Па; 22, 27 - ртутные манометры с верхним пределом измерения 40 кПа (вместо водяных и ртутных можно использовать образцовые манометры); 16, 17, 18, 31, 32, 33 - ротаметры или другие расходомерами с погрешностью измерения не более 1 %; 8,25 - держатели для крепления образцов; 19, 34 - термометры для измерения температуры жидкости или газа с погрешностью не более 0,5 °С; 23 - бак с жидкостью для испытания свободной от абсорбционных газовых пузырей и от загрязнений посторонними частицами или другими жидкостями

Рисунок 5

6.3 Установка для определения коэффициента вязкостной проницаемости жидкостей и газов, схема которой приведена на чертеже 5. Установку применяют только в условиях ламинарного течения жидкостей и газов.

6.4 Штангенциркуль с погрешностью измерения не более 0,05 мм по ГОСТ 166 для измерения образцов с размерами 1 мм и более.

6.5 Микрометр по ГОСТ 6507 для измерения образцов размерами менее 1 мм.

6.6 Манометр для определения атмосферного давления с погрешностью измерения не более 1 %.

6.7 Термометр для определения температуры окружающей среды с погрешностью измерения не более 0,5 °С.

7 ПОРЯДОК ИСПЫТАНИЙ

7.1 Измерение толщины и площади испытуемого образца

7.1.1 Плоские образцы для испытания

Размер губок микрометра должен быть не более размера поверхностных неровностей и не менее размера пор.

Площадь испытания определяют в направлении, перпендикулярном потоку жидкости, при этом градиент давления должен быть постоянным.

7.1.2 Образцы для испытания полой цилиндрической формы

Толщину е и площадь испытания А для полых цилиндров (рисунок 2) вычисляют по формулам:

![]()

![]()

![]()

где ![]()

Если толщина стенок ![]() мала по сравнению с d, например меньше 0,1d, то толщину е и площадь испытания А определяют по

формулам:

мала по сравнению с d, например меньше 0,1d, то толщину е и площадь испытания А определяют по

формулам:

![]()

![]()

7.2 Измерение перепада давлений

Установка (аппаратура), используемая при испытании, должна быть проверена на герметичность.

Установки (рисунок 5) проверяют на герметичность под давлением от 7 до 8 кПа.

Перепад давления можно определить, измеряя давление на входе и выходе из образца отдельно или с помощью дифференциального манометра.

Поправку на прибор получают, когда образец отсутствует в приборе, наблюдая перепад давления за пределами требуемого диапазона скоростей потока. Поправка на прибор не должна превышать перепад давления более чем на 10 % (таблица 1).

7.3 Измерение скорости потока

Скорость потока жидкости предпочтительно измерять первичным эталоном. Скорость потока должна быть скорректирована до среднего давления и температуры образца. Более удобен в работе стандартный расходомер (предварительно калиброванный по первичному эталону).

7.4 Измерение давлений и температур

Необходимо измерить давление и температуру на расходомере и испытуемом образце, чтобы скорректировать показания расходомера, вычислить среднюю скорость потока через испытуемый образец, определить плотность и вязкость жидкости для испытания.

Испытания проводят при температуре окружающей среды (22 ± 5) °С. Аппаратура должна быть изолирована от источников тепла.

7.5 Последовательность операций при определении проницаемости газов в условиях ламинарного течения.

Закрывают краны 2, 6, 7, 13, 14, 15, 20. Открывают краны 2, 7, 13 и регулируя краном 6, подводят газ к держателю 8 с образцом, постепенно повышая перепад давления D(P1 - P2), контролируемого манометром 10. Установив определенный перепад давлений по манометру в интервале времени от 2 до 3 мин, проводят отсчеты данных расхода газа (Qa) по ротаметру 16. Одновременно фиксируют давление и температуру газа, проходящего через ротаметр по манометру 12 и термометру 19 соответственно. Когда предел измерения расхода газа по ротаметру 16 достигнут, открывают кран 14 и закрывают кран 13. Измерение проводят по ротаметру 17. При переходе на ротаметр 18 открывают кран 15 и закрывают кран 14.

Ротаметры (расходомеры) должны быть калиброваны по давлению и температуре.

Вынимают образец из держателя 8 и измеряют перепад давления на держателе без образца D(P¢1 - P¢2) манометром 10 для значений расхода газа (Qa), полученных во время испытаний образца, оперируя кранами, как и при испытании образца. Записывают расход газа по показаниям ротаметров (Qa), перепада давления газа на держателе с образцом D(P¢1 - P¢2) и перепада давления на держателе без образца D(P¢1 - P¢2). Различие между D(P1 - P2) и D(P¢1 - P¢2) должно соответствовать требованиям 7.2.

Перепад давления на входной и выходной поверхностях образца (DР), Н/м2, вычисляют для каждого значения D(P1 - P2) по формуле

DР = D(P1 - P2) - D(P¢1 - P¢2),

где D(P1 - P2) - перепад давления газа на держателе с образцом;

D(P¢1 - P¢2)- перепад давления газа на держателе без образца, т.е. поправка на прибор;

(P¢1 - P¢2) - давления потока газа, измеренные вместо давлений Р1 и Р2 при отсутствии в приборе (держателе) испытуемого образца.

Как и для газов, испытания проводят на установке (чертеж 5). Закрывают краны 2, 6, 7, 20, 24, 28, 29, 30 и устанавливают образец в держатель 25. Затем открывают краны 28, 24, 20, 2. Меняя произвольно давление в системе краном 6, начиная от 1000 Па и кончая максимальным значением, допускаемым манометром 22, изменяют перепады давлений D(P1 - P2) на держателе с образцом, контролируемых манометром 27. Расход жидкости, проходящей через держатель с образцом (Qa) при установленном перепаде давлений D(P1 - P2) регистрируют по ротаметру 31. Когда предел измерения расхода жидкости по ротаметру 31 достигнут, открывают кран 29 и закрывают кран 28. Далее измерение проводят по ротаметру 32. При переходе на ротаметр 33 открывают кран 30 и закрывают кран 29. Перепад давлений без образца, а также на входной и выходной его поверхности определяют, как указано в 7.5.

1.1 Проведение испытания при определении проницаемости газов и жидкостей в условиях, отличающихся от ламинарного течения, должно быть конкретизировано в нормативно-технической документации на конкретное изделие.

8 ОБРАБОТКА РЕЗУЛЬТАТОВ

8.1 Средняя скорость течения

Показания расходомера Qf корректируют, если он использовался некалиброванным, по значениям давления и температуры, используя коэффициент поправки на расходомер Cf, установленный изготовителем. Откорректированное показание расходомера Qa находят из уравнения

Qa = Сf Qf.

Для приведения откорректированного показания расходомера Qa к средней скорости течения Q в пористом испытуемом образце применяют поправку Cs. Поправку вычисляют из уравнения закона газа

![]()

Тогда средняя скорость течения будет

Q = Сs Qa.

Для занесения данных в таблицу применяют обобщенный коэффициент поправки С0

C0 = Сf ×Cs.

для получения средней скорости течения Q = C0×Qf.

При использовании газов для испытания среднюю скорость течения Q в м3/с в пористом испытуемом образце вычисляют по формуле

![]()

где Qa - откорректированные показания расходомера, м3/с;

Ра - давление на выходной (рисунок 1, Ра = P2) или входной (см. рисунки 2-4, Ра = P1) поверхностях образца, Н/м2;

Т - половина суммы температур газа на выходе из образца и на его

выходе (рисунки 1-4, ![]() , К;

, К;

Р - половина суммы давлений на входе и на выходе или на входной и выходной поверхностях испытуемого образца

Та - температура газа на выходе из образца (чертеж 1) или на его входе (рисунки 2-4), К.

Для получения средней скорости течения жидкости Q в испытуемом образце значения Qa, ей соответствующие, корректируют на температуру, равную половине суммы температур жидкости на входе в испытуемый образец и на выходе.

Средние значения скорости течения Q должны быть найдены для всех перепадов давлений Р, вычисленных в 7.5 и 7.6.

8.2 Средняя плотность и вязкость

Среднее давление и средняя абсолютная температура в испытуемом образце позволяют получить средние плотности и вязкости на основе опубликованных данных.

Значение вязкости и плотности газов и жидкостей принимают по данным таблиц физических констант.

Коэффициенты вязкостной и инерционной проницаемости определяют по одновременным измерениям скорости течения и перепада давления. Количество измерений скорости течения должно быть не менее пяти. Они должны быть равномерно распределены на всем интервале значений скорости течения, при этом наибольшее измерение должно быть не менее чем в десять раз больше наименьшего.

Результаты анализируют по уравнению

![]()

(приложение А, уравнение А.2).

Это уравнение можно переписать в виде у = ах + b,

где

![]()

![]()

Значения х и у вычисляют для каждого уровня перепада давления и скорости течения. Соответствующие значения х и у наносят на миллиметровую бумагу и проводят прямую линию, оптимально соединяющую эти точки.

По пересечению этой линии с осью у определяют обратную вязкостную проницаемость (1/Yv).

Тангенс угла наклона этой линии дает величину, обратную инерционной проницаемости (1/Yi).

В случае затруднения прямая линия должна быть определена методом наименьших квадратов.

Примечание - При измерении течения в ламинарном режиме определяют только коэффициент вязкостной проницаемости (см. приложение А).

8.4 Представление результата

Коэффициент вязкостной проницаемости записывают в 10-12 м2 (1 мкм2), а коэффициент инерционной проницаемости в 10-6 м (1 мкм) с точностью ±5 % по отношению к их величине.

Порядок округления результатов вычисления коэффициентов проницаемости должен быть указан в нормативно-технической документации на конкретное изделие.

Примечание - Единицу измерения коэффициента вязкостной проницаемости (мкм2) иногда называют дарси.

9 ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен включать следующую информацию:

а) ссылку на настоящий стандарт;

б) все детали, необходимые для идентификации испытуемого образца;

в) тип используемого оборудования;

г) жидкость, используемая для испытания;

д) полученный результат;

е) все операции, не оговоренные настоящим стандартом или рассматриваемые как необязательные;

ж) случайные факторы, которые могли бы повлиять на результат.

ПРИЛОЖЕНИЕ А

(обязательное)

ТЕЧЕНИЕ ЖИДКОСТИ ЧЕРЕЗ ПОРИСТЫЕ МАТЕРИАЛЫ

А.1 Вязкое течение

Эмпирическая формула течения жидкостей через пористые материалы была выведена впервые Дарси на основе экспериментальных данных с водой. Она устанавливает пропорциональную зависимость падения давления на единицу толщины от скорости течения на единицу площади и вязкостью. Ее можно записать в виде

при этом потери происходят в результате сдвига по вязкости.

А.2 Вязкое и инерционное течение

В действительности течение жидкости и газа через пористые материалы включает несколько механизмов, многие из которых могут проходить одновременно. Опыт показывает, что в большинстве случаев при течении жидкостей и газов через пористые материалы действуют, как правило, только три механизма. Это вязкое, инерционное и скользящее течение. Инерционное течение сопровождается потерей энергии в результате изменений направления течения жидкости при прохождении по извилистым порам и возникновения местных явлений турбулентности в порах. При отсутствии скользящего течения инерционные потери были объединены Форшхаймером с потерями при вязком течении по Дарси и представлены уравнением

которое использовано в настоящем стандарте (8.3). Однако при малых скоростях течения (Q/A) вязких жидкостей инерционность в уравнении (А.2) незначительна по сравнению с вязкостью и ею можно пренебречь, чтобы получить упрощенное уравнение (А.1).

A.3 Скользящее течение

Уравнение (А.1) предполагает, что размер пор больше среднего свободного пробега молекул газа для испытания. Оно не применимо для пор очень малого размера и для газов при пониженном давлении или высокой температуре. Скользящее течение имеет место, если средний свободный пробег молекул и размеры пор металла являются значениями одного порядка. При наличии скользящего течения пористый металл обладает большей проницаемостью, чем при его отсутствии. Так как при наличии скользящего течения обычно отсутствуют инерционные потери, уравнение (А.2) можно записать в виде

![]() (А.3)

(А.3)

где Ys - коэффициент проницаемости при наличии скользящего течения.

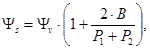

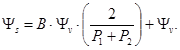

Находят поправку для скользящего течения

(A.4)

(A.4)

где Ys - наблюдаемая вязкостная проницаемость при наличии скользящего течения;

Yv - коэффициент истинной вязкостной проницаемости;

В - множитель Клинкенберга, который является постоянным для данного газа и пористого материала и имеет размерность давления.

Связь между Ys и Yv можно представить в виде

(A.5)

(A.5)

Отсюда, измерив Ys во всем диапазоне различных давлений

(т.е. Р1 и P2),

строят зависимость Ys от ![]() и получают

прямую линию.

и получают

прямую линию.

Тангенс угла наклона этой линии равен В Yv. Точка пересечения этой линии с осью Ys дает вязкостную проницаемость Yv.

Множитель Клинкенберга В увеличивается с уменьшением размера пор, уменьшением относительной молекулярной массы и увеличением температуры и вязкости газа.

А.4 Эффекты стенки и краевые

Уравнение (А.2) для течения жидкостей применимо, если пористость однородная и равномерная, в действительности же на поверхности испытуемого образца имеется неоднородность. Рассматривают два случая:

эффект стенки для испытуемых образцов, края которых уплотнены в контейнере;

эффект краевой на выходной и входной поверхностях всех испытуемых образцов.

Для материала из гранул эффект стенки, как правило, не учитывают, если диаметр испытуемого образца не менее чем в 100 раз превышает диаметр частиц пористого металла. Если диаметр испытуемого образца около 40 диаметров частиц, то погрешность менее 5 %.

Краевыми эффектами можно пренебречь при толщине испытуемого образца не менее 10 диаметров частиц, составляющих пористый металл. Так же, как и в случае эффекта стенки, краевой эффект зависит от разницы между пористостью на поверхности и внутренней пористостью.

A.5 Длинные трубки из пористых металлов

Уравнение (А.2), вычисление площади и толщины (7.1.2) и изменение падения давления (7.2) предполагают, что давление на входе по всему образцу одинаковое. Для длинных трубок с маленькими отверстиями возможны отклонения. Чтобы установить, что погрешность, вызванная падением давления жидкости по всей длине оси трубки, менее 5 %, можно воспользоваться одной из следующих методик:

а) перемещают второй отвод давления в самый дальний от входа жидкости конец и сравнивают его показание с полученным на отводе давления, расположенном у входа жидкости;

б) перекрывают с одного конца трубку приблизительно на половине площади. Измеряют проницаемость перекрытой трубки, при этом неперекрытая часть трубки находится как можно ближе или как можно дальше от конца входа жидкости. Сравнивают оба показателя проницаемости.

ПРИЛОЖЕНИЕ Б

(обязательное)

ЖИДКОСТИ ДЛЯ ИСПЫТАНИЯ

В большинстве случаев использовать газы удобнее, чем жидкости. Затруднения, возникающие при применении жидкостей, заключаются в следующем:

сложно удалить все твердые частицы, которые могут попасть в поры пористого металла и, таким образом, изменить проницаемость;

растворенные газы могут выделяться в порах, вызывая явление «блокировки газом»;

гидростатический напор жидкости может вызвать дополнительные трудности при измерении перепада давления;

жидкости более дорогие и неудобные в работе;

некоторые металлы могут вступать в реакцию адсорбции с некоторыми жидкостями, вследствие чего уменьшается размер пор;

из-за эффектов капиллярности и поверхностной активности степень увлажнения поверхности пористого материала может повлиять на наблюдаемую проницаемость, особенно в случае пористых металлов с малыми размерами пор.

В редких случаях используют жидкости, если требуется определение проницаемости с помощью конкретной жидкости. Если указанная жидкость является жидкостью Ньютона, необходимо соблюдать следующие условия:

в жидкости не должно быть твердых частиц и растворенных газов;

весь пористый металл должен быть пропитан жидкостью, не допускается образование пузырьков газа на поверхностях и в порах испытуемого образца из пористого металла.

Когда поры имеют большой размер, результаты определения проницаемости, получаемые при использовании газов и жидкостей, как правило, совпадают. Следовательно, газы использовать лучше, чем жидкости.

В случае использовании газов возрастает вероятность инерционных потерь и поэтому рекомендуется пользоваться уравнением (А.2) приложения А.

Ключевые слова: материалы спеченные, проницаемость, пористость, испытания