МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Расчеты и испытания на прочность МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ Метод испытания на изгиб при нормальной, повышенной Design calculation and strength testings. Methods |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 22 октября 1982 г. № 4035 дата введения установлена

Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Настоящий стандарт распространяется на полимерные композиционные материалы, армированные непрерывными высокомодульными углеродными, борными, органическими и другими волокнами, структура которых симметрична относительно их срединной плоскости, и устанавливает метод испытания этих материалов на изгиб при нормальной (20 °С), повышенной (до 180 °С) и пониженной (до минус 60 °С) температурах.

Метод испытания на изгиб стеклопластиков установлен в ГОСТ 4648-71.

1. НАЗНАЧЕНИЕ МЕТОДА

1.1. Метод испытаний образцов из композиционного материала на изгиб состоит из определения:

предела прочности при изгибе - отношения максимального изгибающего момента в момент разрушения образца к моменту сопротивления сечения при изгибе;

модуля упругости при нагружении образца в пределах пропорциональности прогиба от нагрузки;

зависимости прогиба от нагрузки при нагружении образца вплоть до разрушения.

2. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

2.1. Испытания проводят на любой испытательной машине, обеспечивающей: нагружение на изгиб с заданной постоянной скоростью перемещения активного захвата, измерение нагрузки с погрешностью не более 1 % измеряемой величины, возможность регулирования скорости нагружения образца.

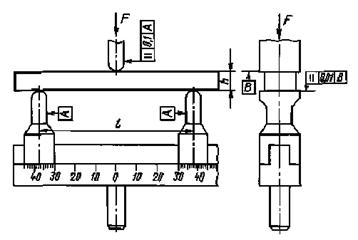

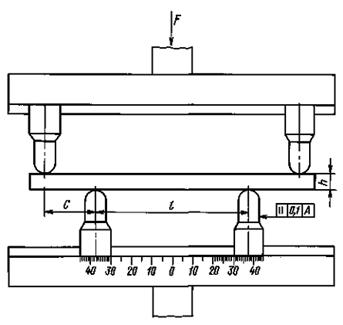

2.2. Машина должна быть снабжена траверсой, по которой могут перемещаться две опоры, и наконечником, создающим нагрузку в случае испытания на поперечный изгиб (черт. 1). При испытании на чистый изгиб машина должна быть обеспечена двумя траверсами, на каждой из которых могут перемещаться по две опоры (черт. 2).

2.3. Радиус закругления краев опор должен составлять (2,0 ± 1,0) мм, а наконечника - (5 ± 1,0) мм. Поверхности опор и наконечника должны быть обработаны не грубее Ra = 0,63 мкм (ГОСТ 2789-73) и закалены. Их твердость должна быть не менее 40 HRC.

2.4. Траверса должна обеспечивать неподвижность опор при испытаниях и иметь цену деления шкалы 1 мм, позволяющей устанавливать опоры на заданном расстоянии.

2.5. Допускаемые отклонения от параллельности поверхностей опор и опорной поверхности наконечника в горизонтальной плоскости - 0,05 мм.

2.6. Для измерения прогиба образца используют приборы и приспособления с погрешностью не более ±2 % измеряемой величины.

2.7. Для измерения прогиба образца используют приборы, обеспечивающие автоматическую запись «нагрузка-прогиб», а также цифровые индикаторы или преобразователи деформаций, представляющие собой работающие на изгиб тонкие стальные консольные балочки с наклеенными тензорезисторами, и другие приборы.

2.8. В качестве регистрирующей аппаратуры при использовании консольных балочек применяют осциллографы, двухкоординатные самопишущие потенциометры и другие приборы, обеспечивающие регистрацию прогиба с точностью, указанной в п. 2.6.

2.9. Преобразователи деформаций перед испытанием должны быть отградуированы с погрешностью не более ±1 % измеряемой величины.

2.10. Для измерения размеров образца используют приборы с погрешностью не более ±0,05 мм.

2.11. Испытания при повышенных (пониженных) температурах проводят на машинах, оборудованных термокриокамерами, которые обеспечивают равномерный прогрев (охлаждение) образца до заданной температуры и сохранение последней на протяжении всего времени испытания. Допускаемые колебания температуры определяют в соответствии с техническими условиями или стандартами на материал, а при их отсутствии - по ГОСТ 14359-69.

2.12. Для охлаждения камер используют твердую углекислоту, жидкий азот или фреон 22 и другие вещества.

3. ОБРАЗЦЫ

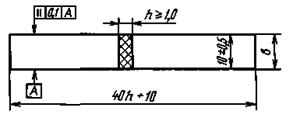

3.1. Для определения максимальных напряжений при изгибе, модуля упругости и установления зависимости прогиба от нагрузки при нагружении образца вплоть до разрушения используют образец в виде полосы прямоугольного сечения, форма и размеры образца указаны на черт. 3.

3.2. Образцы формируют или вырезают из плит в направлении главных осей ортотропии материала. Расположение арматуры должно быть симметрично относительно срединной плоскости образца, проходящей через его ось и параллельной плоскости укладки арматуры. Способ и режим изготовления образцов указываются в нормативно-технической документации на материал.

3.3. Образцы должны иметь гладкую ровную поверхность не грубее Ra = 20 мкм по ГОСТ 2789-73, без вздутий, сколов, трещин, расслоений и других дефектов, заметных невооруженным глазом.

3.4. Отклонение образцов от номинальных размеров по ширине и толщине образца не должно превышать 0,05 мм.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Перед испытанием образцы кондиционируют по ГОСТ 12423-66, если в нормативно-технической документации на композиционные материалы не указаны особые условия кондиционирования.

4.2. Время от окончания изготовления формованных образцов или композиционного материала, из которого они вырезаются, до испытания образцов, включая и время на их кондиционирование, должно составлять не менее 16 ч.

4.3. Перед испытанием проводят нумерацию образцов краской или мягким карандашом. Измеряют толщину образца с погрешностью до 0,05 мм и ширину до 0,10 мм в трех местах его рабочей части. Определяют среднеарифметические значения толщины и ширины образца и результаты записывают в протокол испытаний.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. Испытания при нормальной температуре проводят в помещении или закрытом объеме при температуре и относительной влажности окружающего воздуха или другой среды, указанных в технических условиях на испытуемый материал. Если таких указаний нет, то испытания проводят при одной из стандартных атмосфер по ГОСТ 12423-66.

Испытания при повышенных и пониженных температурах проводят в специально предусмотренных термокриокамерах. Температуру испытаний и допускаемые ее колебания определяют в соответствии с техническими условиями или стандартами на материал, а при их отсутствии - по ГОСТ 14359-69.

5.2. При проведении испытаний в условиях повышенных и пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно задаваться нормативно-технической документацией на испытуемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины.

5.3. Перед испытанием на поперечный изгиб на испытательной машине устанавливают наконечник с траверсой и опорами. На опоры кладут специально изготовленную стальную балочку и регулируют опоры и наконечник по ней так, чтобы допускаемое отклонение от параллельности поверхностей соответствовало условиям п. 2.5. Перед испытанием на чистый изгиб на испытательной машине устанавливают траверсы с опорами и добиваются необходимой параллельности опорных поверхностей.

5.4. При определении модуля упругости, предела прочности и установлении зависимости прогиба от нагрузки в случае испытаний на поперечный изгиб устанавливают расстояние между опорами l = 40h ± 1,0 мм (см. черт. 1).

5.5. При определении модуля упругости в случае испытаний на чистый изгиб устанавливают l = (100 ± 1) мм, с = 20 мм (см. черт. 2).

5.6. Расстояние между опорами измеряют с погрешностью не более 0,2 мм.

Устанавливают и закрепляют приборы для измерения прогиба в середине пролета.

5.7. Устанавливают образец широкой стороной на опоры и приводят в соприкосновение с его верхней поверхностью нагружающий наконечник. Определяют прилегание образца к опорам поверхности наконечника. Если зазор между образцом и опорными поверхностями превышает значение, указанное в п. 2.5, то его заменяют другим.

5.8. Устанавливают скорость перемещения нагружающего наконечника согласно данным технических условий на материал. При отсутствии этих данных скорость перемещения наконечника принимают равной 5 - 20 мм/мин.

5.9. При определении модуля упругости нагружают образец с заданной постоянной скоростью и записывают значения прогибов и соответствующих нагрузок. При отклонении диаграммы от линейной испытания прекращают и образец разгружают.

5.10. При установлении зависимости прогиба от нагрузки образец нагружают с заданной постоянной скоростью, непрерывно записывая прогиб и нагрузку вплоть до разрушения образца (см. приложение 1).

5.11. При определении предела прочности записывают максимальную нагрузку, предшествующую разрушению образца.

5.12. При определении модуля упругости нагружение образца может осуществляться ступенчато или непрерывно до нагрузок, не превышающих 50 % разрушающих. При непрерывном нагружении используют автоматическую запись прогиба и нагрузки. В случае ступенчатого нагружения измерение прогиба осуществляется при каждом значении нагрузки. Число ступеней должно быть не менее четырех. Рекомендуемое значение их величин составляет 5 % - 10 % максимальной нагрузки, предшествующей разрушению образца.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. Модуль упругости при поперечном изгибе Е, МПа, вычисляют по формуле

![]()

где DF - приращение нагрузки, МН;

l - расстояние между опорами, мм;

b, h - ширина и высота образца, мм;

Dw - приращение прогиба в середине образца, мм, соответствующее изменению нагрузки на DF.

6.1.1. Значение прогиба при использовании преобразователя деформаций (консольных стальных балочек) определяется как

w = w*K,

где w* - показание регистрирующего прибора;

К - тарировочный коэффициент.

6.2. Модуль упругости при чистом изгибе Еи, МПа, вычисляют по формуле

![]()

где с - расстояние между крайними опорами (см. черт. 2), мм.

6.3. Предел прочности при поперечном изгибе sви, МПа, вычисляют по формуле

![]()

где Fmax - максимальная нагрузка, предшествующая разрушению образца, МН.

6.4. Статистическую обработку результатов испытаний проводят по НТД. Не рекомендуется принимать в расчет отдельные значения определяемых показателей, не укладывающихся в границах доверительного интервала при величине доверительной вероятности 0,95. При окончательном подсчете число образцов должно быть не менее 5.

6.5. Форма протокола испытаний дана в приложении 2.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

УСТАНОВЛЕНИЕ ЗАВИСИМОСТИ ПРОГИБА ОТ НАГРУЗКИ

1. Установление зависимости прогиба от нагрузки основано на измерении посередине пролета прогиба и соответствующей ему нагрузки при непрерывном нагружении образца при поперечном изгибе (см. черт. 1). Для этого на испытательной машине устанавливают траверсу с опорами и нагружающий наконечник. С помощью поворота их вокруг вертикальной оси устанавливают параллельность поверхностей опор и наконечника в вертикальной плоскости с предельным отклонением 0,1 мм и закрепляют траверсу и наконечник неподвижно.

2. Устанавливают на опоры стальную бал очку прямоугольного сечения с шероховатостью поверхности не более 0,63 мкм (ГОСТ 2789-73) и предельным отклонением сторон от параллельности 0,01 мм и по ней осуществляют проверку параллельности опорных поверхностей наконечника и опор в горизонтальной плоскости с последующим устранением зазоров.

3. Измеряют образцы с точностью, указанной в п. 2.10 настоящего стандарта. Устанавливают расстояние между опорами, равное (40 ± 1) мм, кладут на опоры испытуемый образец и проверяют правильность его положения на опорах согласно пп. 2.5 и 5.7 настоящего стандарта.

4. Закрепляют на машине приспособления (приборы) для измерения и регистрации прогиба и нагрузки и настраивают их.

5. Устанавливают заданную скорость перемещения нагружающего наконечника согласно технической документации на материал и проводят пробное нагружение образца до 10 % - 20 % от Fmax для проверки правильности выбора на аппаратуре диапазона измеряемых величин. После снятия нагрузки осуществляют рабочее нагружение образца при непрерывном измерении прогиба и нагрузки вплоть до разрушения.

6. Для измерения прогиба и регистрации нагрузки используют аппаратуру, указанную в пп. 2.6 - 2.8 настоящего стандарта.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ |

|

испытаний на изгиб по ГОСТ 25.604-82 |

|

от «____»________________19___ г. |

|

1. Оборудование для испытаний |

|

Испытательная машина ______________________________________________________ |

|

Измеритель прогиба _________________________________________________________ |

|

Регистрирующая аппаратура _________________________________________________ |

|

2. Образцы |

|

Количество образцов ________________________________________________________ |

|

Материал (наименование ТУ, предприятие-изготовитель, номер партии) ____________ |

|

Содержание арматуры по объему (массе), % ____________________________________ |

|

Расположение арматуры в образцах ___________________________________________ |

|

Условия кондиционирования (время, температура, относительная влажность) |

|

3. Условия испытаний |

|

Схема нагрузки ___________________________________ (3-точечное или 4-точечное). |

|

Температура _______________________________________________________________ |

|

Относительная влажность ____________________________________________________ |

|

Время выдержки при повышенной (пониженной) температурах ___________________ |

|

Режим нагружения (непрерывное, ступенчатое) _________________________________ |

|

Скорость нагружения _______________________________________________________ |

|

4. Результаты испытаний на изгиб и их обработка |

|

1. При определении модуля упругости |

|

b |

h |

l |

с |

DF, МН |

Прирост прогиба |

|

|

|

|||||

|

Dw1 |

Dw2 |

Dw3 |

...Dwk |

|

|||||||||

|

|

мм |

мм |

МПа |

(МПа)2 |

|||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

![]() .................................................... МПа

.................................................... МПа

![]() ........................................ МПа

........................................ МПа

![]() ........................................ (МПа)2

........................................ (МПа)2

................... МПа

................... МПа

![]() ................................................. %

................................................. %

2. При определении предела прочности

|

b |

h |

l |

Fmax, МН |

Вид разрушения; продольное расслоение или поперечное разрушение |

|

|

|

|

|

мм |

МПа |

(МПа)2 |

||||||

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

![]() .................................................... МПа

.................................................... МПа

![]() ........................................ МПа

........................................ МПа

![]() ........................................ (МПа)2

........................................ (МПа)2

................... МПа

................... МПа

![]() .................................................. %

.................................................. %

СОДЕРЖАНИЕ