ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ПАЙКА.

МЕТОД ОПРЕДЕЛЕНИЯ

СМАЧИВАНИЯ МАТЕРИАЛОВ

ПРИПОЯМИ

ГОСТ 23904-79

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПАЙКА. Brazing and soldering. |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 23 ноября 1979 г. № 4495 срок действия установлен

c 01.07. 1980 г.

до 01.07. 1985 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на метод определения смачивания материалов припоями по следующим характеристикам:

краевому углу смачивания и площади растекания;

начальной скорости смачивания и времени растекания (для припоев с Tпл £ 723 К).

Стандарт применяют для оценки совместимости материалов при пайке, разработке технологического процесса пайки и оптимизации его параметров, а также при разработке новых припоев и флюсов.

1. ОПРЕДЕЛЕНИЕ СМАЧИВАНИЯ ПО КРАЕВОМУ УГЛУ И ПЛОЩАДИ РАСТЕКАНИЯ

1.1. Отбор образцов

1.1.1. Для испытаний следует применять пластины размером 40 ´ 40 мм или диски диаметром 40 мм из паяемого материала.

1.1.2. Толщина пластин или дисков должна быть 0,5 - 3,0 мм. При толщине более 3 мм допускается механическая обработка со стороны, не подвергаемой испытанию.

1.1.3. Для испытаний использовать заготовки припоя в форме цилиндра или куба, имеющие дозированный объем 64 мм3. Масса припоев в зависимости от их плотности приведена в справочном приложении 1.

1.1.4. При использовании припоев, содержащих Ag, Au, Pt, Pd и другие драгоценные или редкие металлы, размеры образцов для испытаний должны быть 20 ´ 20 мм или диаметром 20 мм, а дозированный объем припоя 16 мм3.

1.2. Аппаратура и приборы

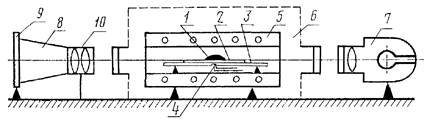

1.2.1. Испытания рекомендуется проводить на установке, принципиальная схема которой показана на черт. 1.

Схема установки для проведения испытаний

1 - капля припоя; 2 - образец из паяемого материала; 3 - подложка для установки образца; 4 - термопара; 5 - нагревательное устройство; 6 - камера (при испытаниях в среде или вакууме); 7 - источник света; 8 - макрофотонасадка (увеличитель); 9 - экран; 10 - объективы.

Черт. 1

Установка должна обеспечивать:

горизонтальность испытуемого образца;

возможность создания необходимой среды или вакуума в период испытаний;

юстировку и фокусировку четкого изображения капли припоя на экране;

равномерный нагрев образца до заданной температуры;

отсутствие вибрации.

Перечень рекомендуемой аппаратуры и приборов приведен в справочном приложении 2.

1.2.2. Измерение температуры в процессе испытаний производить термопарами по ГОСТ 6616-74 и приборами по ГОСТ 9245-79 класса точности не ниже 0,05.

1.3. Подготовка к испытаниям

1.3.2. Припой следует размещать в центре горизонтально расположенной пластины. Горизонтальность площадки для установления пластин проверять с помощью уровня.

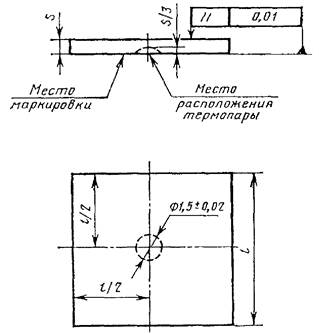

1.3.3. Рабочий конец термопары следует крепить в центре нерабочей поверхности образца методами, обеспечивающими надежный тепловой контакт согласно черт. 2.

Черт. 2

1.3.4. Образцы маркировать номером партии или условным индексом на нерабочей части любым способом, обеспечивающим сохранение маркировки после испытаний.

1.4. Проведение испытаний

1.4.1. Образцы следует нагревать в газовой среде, в вакууме или с флюсом в соответствии с предусмотренным технологическим процессом. При отсутствии данных среду следует выбирать в зависимости от марки материала и припоя.

1.4.2. При проведении испытаний с флюсом его объем должен быть не более 400 мм3 для образцов 40 ´ 40 мм и не более 100 мм3 для образцов 20 ´ 20 мм. Флюс следует наносить согласно принятой технологии.

1.4.3. Краевой угол смачивания следует фиксировать в процессе испытаний в соответствии с п. 1.2.3. Допускается непосредственное измерение угла на экране.

1.4.4. Краевой угол смачивания фиксируют при достижении припоем следующих значений температуры:

начала плавления (3 - 5 °С выше солидуса);

полного плавления (3 - 5 °С выше ликвидуса);

температуры пайки.

Фиксация других точек производится в зависимости от поставленной задачи.

1.4.5. При отсутствии соответствующего оборудования допускается измерение краевого угла смачивания после охлаждения образца.

1.5. Обработка и подсчет результатов

1.5.1. Измерение краевого угла смачивания надлежит производить в следующем порядке:

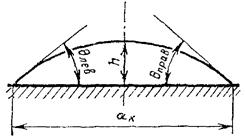

на снимке или проекции капли провести касательную в точке пересечения контура капли с поверхностью образца, как показано на черт. 3;

измерить угол наклона касательной согласно п. 1.2.4.

1.5.2. Для каждой проекции капли измеряют краевой угол с левой и правой сторон. Погрешность измерения не должна превышать 5 градусов.

1.5.3. Вычисление краевого угла смачивания (Θ1) для данной капли следует проводить по формуле

где Θлев, Θправ - измеренные значения краевого угла смачивания с левой и правой сторон соответственно.

1.5.4. Краевой угол смачивания для данного сочетания «припой - паяемый материал» (Θср) следует определять по формуле

где Θ1, Θ2, …, Θn - значения краевого угла смачивания для каждой капли;

п - число образцов.

1.5.5. При использовании для измерения транспортира или трафарета изображение системы «капля - пластина», полученное на фото- или кинопленке, следует дополнительно увеличить не менее чем в пять раз, проектируя изображение на экран.

Черт. 3

1.5.6. Для уменьшения погрешности от несовершенства формы капли на охлажденном образце краевой угол смачивания следует определять следующим образом:

замерить не менее чем на трех проекциях одной капли значения Θлев и Θправ и найти их средние значения;

вычислить краевой угол смачивания для данной капли как среднее значение между Θлев и Θправ по формуле (1), где Θлев и Θправ - средние значения краевого угла смачивания левой и правой сторон капли;

определить краевой угол смачивания для данного сочетания «материал - припой» по формуле (2).

1.5.7. Площадь растекания припоя следует подсчитывать после охлаждения образца как среднее арифметическое из трех полученных результатов испытаний. Измерение площади растекания следует производить с помощью инструментов или приборов, обеспечивающих погрешность измерения до - 5,0 % от измеряемой площади.

1.5.8. Критериями смачивания материала припоем следует считать:

значение краевого угла смачивания Θср, определенного при температуре испытания или в охлажденном состоянии (следует учитывать, что погрешность при определении краевого угла на охлажденном образце может составлять 10 - 15 %);

площадь растекания припоя на поверхности образца.

1.5.9. Испытания считают недействительными при нарушении состава среды при испытаниях, выходе из строя термопары при нагреве, негоризонтальности смачиваемой поверхности.

1.5.10. Результаты испытаний каждого образца необходимо заносить в протокол испытаний, форма которого приведена в обязательном приложении 3.

2. ОПРЕДЕЛЕНИЕ СМАЧИВАНИЯ ПО НАЧАЛЬНОЙ СКОРОСТИ И ВРЕМЕНИ РАСТЕКАНИЯ

2.1. Отбор образцов

2.1.1. Для испытаний следует применять:

пластины из паяемого материала толщиной от 0,1 до 1,0 мм, шириной до 25 мм и длиной 30 мм. Предпочтительный размер 30 ´ 10 ´ 0,1;

проволоку диаметром от 0,3 мм. Предпочтительный диаметр 1,0 мм.

2.1.2. Зеркало ванны с припоем должно быть диаметром не менее 30 мм, а масса припоя в ванне должна обеспечивать сохранение постоянной температуры при погружении образца с отклонением не более 1°.

2.1.3. При отборе образцов следует соблюдать требования п. 1.1.5 настоящего стандарта.

2.2. Аппаратура и приборы

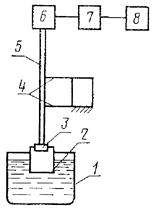

2.2.1. Испытания следует проводить на приборе, принципиальная схема которого приведена на черт. 4. Перечень рекомендуемой аппаратуры указан в справочном приложении 2.

Принципиальная схема установки для определения начальной скорости и времени смачивания

1 - ванночка с припоем; 2 - образец; 3 - держатель; 4 - пружинный подвес; 5 - стержень; 6 - датчик, преобразующий перемещение в усилие; 7 - тензометрический усилитель; 8 - осциллограф

Черт. 4

2.2.2. Аппаратура, применяемая при испытаниях, должна удовлетворять следующим условиям:

чувствительность осциллографа...................................................................... не менее 50 мВ/г;

чувствительность датчика тензометрического

или индуктивного типа........................................................................................ 100 мВ/г;

погрешность измерения температуры............................................................. ± 5°;

погрешность измерения глубины погружения образца.............................. 0,1 мм;

глубина погружения............................................................................................. 1,0 - 4,0 мм;

скорость погружения............................................................................................ 5 мм/с.

2.3. Подготовка к испытаниям

2.3.1. Перед испытанием следует провести тарировку прибора для определения усилия втягивания образца в расплав, используя разновесы массой от 10 до 200 мг.

2.3.2. Образец, поверхность которого подготовлена в соответствии с п. 1.3.1, следует закрепить в держатель, подвешенный к пружинному подвесу.

2.3.3. Компенсировать массу образца с помощью электрической схемы прибора.

2.3.4. Проверить соответствие температуры припоя в ванне температуре испытаний.

2.4. Проведение испытаний

2.4.1. Опустить образец в припой на глубину 1 - 3 мм (предпочтительная глубина погружения - 2 мм). При погружении образца в расплав необходимо соблюдать перпендикулярность его боковой поверхности плоскости зеркала ванны.

2.4.2. Силы взаимодействия, возникающие при погружении образца, следует фиксировать на ленте самопишущего прибора.

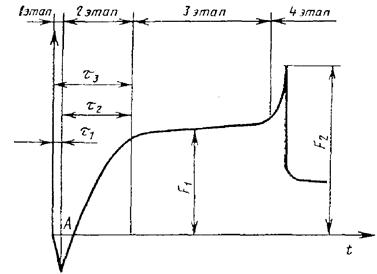

2.4.3. Типичная форма записанной кривой показана на черт. 5.

t1 - время начала смачивания; t2 - чистое время смачивания; t3 = t1 + t2 - время полного смачивания; F1 - сила смачивания (равновесная); F2 - сила отрыва припоя от образца при его подъеме; 1 этап - процесс получения отрицательного мениска - радиус кривизны направлен из расплава (потеря веса образцом вследствие капиллярного давления и гидростатического выталкивания замещенной образцом части припоя); 2 этап - процесс перемещения припоя по боковым поверхностям образца (радиус мениска меняет направление в сторону жидкости); 3 этап - максимальный подъем мениска припоя (равновесное состояние системы); 4 этап - подъем образца (отрыв образца от припоя). Характер кривой зависит от формы образца и скорости подъема.

Черт. 5

2.5. Обработка и подсчет результатов

2.5.1. Начальную скорость смачивания определяют измерением угла и подсчетом его тангенса между касательной к кривой в точке А и перпендикуляром к оси ординаты (черт. 5).

2.5.2. Определение времени смачивания следует производить по кривой на ленте самопишущего прибора в соответствии с черт. 5.

2.5.3. Расчет других характеристик смачивания, полученных при испытаниях, приведен в справочном приложении 4.

ПРИЛОЖЕНИЕ 1

Справочное

Масса дозированного объема припоя в зависимости от его плотности и размеров образца для испытаний

|

Плотность припоя, г/см3 |

Масса припоя для образца 40 ´ 40 и диаметром 40, г |

Масса припоя для образца 20 ´ 20 и диаметром 20, г |

|

От 2,0 до 4,0 |

0,2 |

0,05 |

|

Св. 4,0 » 5,5 |

0,3 |

0,10 |

|

» 5,5 » 7,0 |

0,4 |

|

|

» 7,0 » 8,5 |

0,5 |

0,15 |

|

» 8,5 » 10,0 |

0,6 |

|

|

» 10,0 » 11,0 |

0,7 |

0,20 |

|

» 11,0 » 12,5 |

0,8 |

ПРИЛОЖЕНИЕ 2

Справочное

Перечень

рекомендуемой аппаратуры и приборов для проведения испытаний по определению

смачивания материалов припоями

|

Наименование |

Тип, марка или номер НТД |

Примечание |

|

Установка для определения смачивания |

Техническая и проектная документация разработана и рассылается по запросу Институтом проблем материаловедения АН УССР |

|

|

Кинокамера |

ГОСТ 9379-76, ГОСТ 9380-75 или типа «Конвас», СКС-1М-16 |

Для киносъемки процесса смачивания |

|

Фотокамера |

«Зенит», «Киев» или др. зеркального типа |

Для фотосъемки процесса смачивания |

|

Проектор измерительный |

ГОСТ 19795-74 |

Для измерения краевых углов на фотоснимках или шлифах |

|

Микроскопы измерительные |

УИМ по ГОСТ 14968-69, ММИ, БМИ или БИМ по ГОСТ 8074-71 |

Для измерения краевых углов на проекциях капли припоя |

|

Источники света |

ГОСТ 9750-78, ГОСТ 2239-79 или типа ОП |

Для подсветки изображения системы «капля - пластина» при фотокиносъемке или проектировании |

|

Микрофотонасадка (увеличитель) |

ТУ 165-65 |

Для получения увеличенного изображения капли при фотокиносъемке или проектировании на экран |

|

Уровень |

ГОСТ 9392-75 |

Для проверки горизонтальности подложки при установке образца |

|

Потенциометр постоянного тока |

ПП-63, УПИП |

Для измерения температур при применении термопар любого типа |

|

Датчики сопротивления |

ТКП, ФКП, ПКБ |

Для преобразования перемещения в усилие при испытаниях |

|

Тензометрический усилитель |

УТ-4-1, УТ-4-2 |

Для усиления сигнала на входе в осциллограф |

|

Осциллограф |

С-1-17, С-1-18 |

Для регистрации результатов испытаний |

ПРИЛОЖЕНИЕ 3

Обязательное

Протокол

№

испытания образцов по определению смачивания

|

1. Марка или химический состав паяемого материала................................................ 2. Марка или химический состав припоя..................................................................... 3. Марка или химический состав флюса, газовой среды или остаточное давление при вакуумировании...................................................................................... 4. Количество флюса....................................................................................................... 5. Температура испытаний............................................................................................. 7. Время выдержки.......................................................................................................... Таблица 1 |

||||||||

|

Номер образца |

Θлев, ° |

Θправ, ° |

Θ1, 2 … n° |

Площадь растекания на образце, мм2 |

Средняя площадь растекания, мм2 |

|||

|

Таблица 2 |

||||||||

|

Номер образца |

Глубина погружения образца, мм |

Скорость погружения образца, мм/с |

Начальная скорость смачивания, мм/с |

Время смачивания, с |

Примечание |

|||

|

Подписи: |

||||||||

ПРИЛОЖЕНИЕ 4

Справочное

Расчет дополнительных характеристик при определении смачивания материалов припоями

При испытаниях, проводимых в соответствии с разд. 1 и 2 настоящего стандарта расчетным путем, можно получить следующие дополнительные характеристики процесса смачивания.

Значение краевого угла смачивания по параметрам капли припоя на образце (масса припоя до 0,2 г) по формуле

![]()

где h - высота капли припоя;

V - объем капли.

Значение адгезионного натяжения по формуле

![]()

где sжг × cos Θ - адгезионное натяжение;

sжг - поверхностное натяжение припоя, Н/м;

F1 - сила смачивания (см. черт. 5 настоящего стандарта), Н;

l - периметр смачивания (удвоенная сумма ширины и толщины образца), м.

По известной величине адгезионного натяжения можно получить: значение высоты подъема припоя в капиллярном зазоре данной ширины по формуле

![]()

где ρ - плотность припоя (допускается использование значения плотности при комнатной температуре);

g - ускорение силы тяжести;

D - ширина капиллярного зазора.

Значение краевого угла смачивания по формуле

![]()

где F1 - сила смачивания (см. черт. 5 настоящего стандарта);

F2 - сила отрыва припоя от образца при его подъеме (см. черт. 5 настоящего стандарта);

FА - поправка на гидравлическую выталкивающую силу, равную весу припоя, вытесненного образцом.

Значение силы FА рассчитывают по формуле

FА = ρ × S × h × g,

где ρ - плотность припоя, кг/м3;

h - глубина погружения образца, м;

S - площадь сечения образца, м2;

g - ускорение силы тяжести, м/с2.

СОДЕРЖАНИЕ