МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Обеспечение износостойкости изделий Метод испытаний

на износостойкость материалов и деталей Products wear

resistance assurance. Test method for wear resistance of materials |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 29 апреля 1984 г. № 1540 дата введения установлена

Настоящий стандарт распространяется на металлические, керамические, полимерные и композиционные материалы, а также покрытия и элементы деталей и устанавливает метод испытаний их стойкости к гидроэрозионному изнашиванию при соударении с жидкими частицами без учета химического и температурного воздействия жидкости.

Сущность метода заключается в изнашивании вращающихся образцов в результате соударения с потоком жидких частиц, создаваемых генератором частиц, на роторной установке при фиксированных режимах испытаний и получении характеристик износостойкости образцов для оценки и прогнозирования износостойкости изделий.

Диаметры капель назначают в соответствии с условиями эксплуатации изделия и возможностями установки или при среднем диаметре dк = (1 ± 0,5) мм.

1. АППАРАТУРА И МАТЕРИАЛЫ

1.1. Установка для проведения испытаний (черт. 1) состоит из вакуумной камеры 1, ротора 2, с образцами 5, генератора частиц 3 и бака с рабочей жидкостью 4. Схемы установки и генератора частиц (капель) даны в приложениях 1 и 2.

Примечание. Допускается конструктивное оформление ротора в виде диска или коромысла и установка привода с нижней стороны камеры.

1.2. Установка должна обеспечивать поддержание с требуемой точностью параметров, указанных в пп. 1.2.1 - 1.2.9.

1.2.1. Значения линейной скорости v соударения образцов с жидкими частицами, давления Р и температуры рабочей среды поддерживают на уровнях, при которых эквивалентное критическое значение числа Вебера Weкр £ 50. Число Вебера определяют по формуле

We = dкrвv2s-1,

где rв - плотность водяного пара при температуре рабочей среды в камере, кг × м-3;

s - коэффициент поверхностного натяжения для воды при температуре рабочей среды в камере, Н × м-1;

dк - диаметр капли, м.

Линейную скорость соударения устанавливают с погрешностью не более 1 % измеряемой величины. Частоту вращения контролируют по НТД.

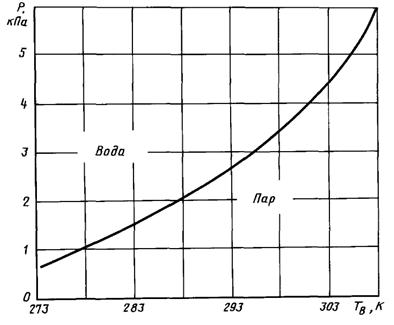

1.2.2. Давление рабочей среды в камере регулируют по диаграмме состояния в диапазоне от 1 до 3 кПа с погрешностью не более 2 % измеряемой величины в соответствии с температурой жидкости для сохранения ее фазового состояния (приложение 3). Давление рабочей среды в камере и баке с рабочей жидкостью измеряют вакуумметрами класса не хуже 0,4 по ГОСТ 2405-88.

1.2.3. Температуру рабочей среды в камере измеряют с погрешностью не более ±1 К термоэлектрическим преобразователем и потенциометром класса не хуже 0,5 по ГОСТ 9245-79 у внутренней стенки камеры (в зоне вращения коромысла на расстоянии не более 0,1 м).

1.2.4. Температуру рабочей жидкости измеряют термометром по ГОСТ 28498-90 с погрешностью не более 1 К.

1.2.5. Диаметр жидких частиц (капель) контролируют объемным методом с погрешностью не более 0,02dк, диаметр иглы капилляра, частота ее колебаний и перепад давления между баком с рабочей жидкостью и камерой выбирают исходя из требуемого диаметра капель. Эти параметры для генератора капель рекомендуемой конструкции приведены в приложении 4.

1.2.6. Расстояние между центрами капель по вертикали на уровне образца устанавливают до испытаний не менее 4dк путем изменения расстояния от образца до среза иглы генератора капель. Расстояние между центрами капель по вертикали определяют с помощью микроскопа в проходящем свете, создаваемом стробоскопом.

1.2.7. Ширину изнашиваемой части рабочей поверхности образца выбирают не менее 5dк. Для генератора капель рекомендуемой конструкции (см. приложение 2) этот параметр обеспечивают установкой соответствующей амплитуды возвратно-поступательного движения иглы.

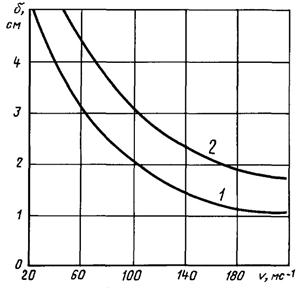

1.2.8. Высота d изнашиваемой поверхности образца (глубина проникновения капель по высоте образца) должна быть не менее 10dк. Расчет и экспериментальные зависимости этого параметра от линейной скорости соударения для рекомендуемой установки даны в приложении 5.

1.2.9. Угол соударения α регулируют в диапазоне от 0° до 90° с шагом 15 с погрешностью не более ±15¢ и контролируют по ГОСТ 5378-88.

1.3. Ротор установки должен быть сбалансирован в соответствии с ГОСТ 22061-76 для класса 4; допустимый дисбаланс для рекомендуемой установки (см. приложение 1) не более 10 г × см.

1.4. Перед сдачей установки в эксплуатацию, а также после замены деталей, определяющих режим ее работы, должны быть сняты кривые, характеризующие изнашивание образца из эталонного материала при среднем диаметре капель (см. приложение 5). Для контроля работы установки рекомендуются следующие эталонные материалы:

при v = 300 + 600 м/с - сталь марки 20X13 по ГОСТ 5949-75, плотность r = 7700 кг/м3, разрушающее напряжение при одноосном растяжении s = 850 МПа;

при v = 200 + 300 м/с - дуралюмин марки Д16Т по ГОСТ 21631-76 (r = 2850 кг/м и s = 435 МПа);

при v = 50 + 200 м/с - оргстекло марки СО-120 по ГОСТ 10667-90 (r = 1180 кг/м3 и s = 77 МПа).

Примечание. Разброс по r и s для эталонных материалов не должен превышать 5 % среднего значения.

1.5. Эталонные образцы изготовляют в виде пластин шириной (15 ± 0,1) мм, высотой (10 ± 0,1) мм и толщиной не менее 5 мм с допуском в пределах одной партии ±0,1 мм. Рабочие поверхности металлов подготавливают по технологии изготовления микрошлифов. С исходной рабочей поверхности металлов снимают слой не более 100 мкм для удаления следов механической обработки, затем последовательно шкуркой по ГОСТ 13344-79 сначала с зернистостью № 25, а затем шкуркой с зернистостью № 12 доводят рабочую поверхность до шероховатости Ra £ 0,63 мкм по ГОСТ 2789-73.

Окончательно поверхность доводят на круге с суконным покрытием с применением хромовой полировочной пасты по ГОСТ 82-70 до шероховатости Ra £ 0,16 мкм. Эталонные образцы из оргстекла марки СО-120 используют в состоянии поставки при условии отсутствия в них дефектов, перечисленных в ГОСТ 10667-90.

1.6. Образцы из исследуемых материалов изготовляют в виде пластин или цилиндров толщиной не менее 5dк с допуском ±0,1 мм в пределах партии; ширину и высоту (диаметр) образцов выбирают исходя из выбранной ширины и высоты изнашиваемой зоны с учетом ширины краев неизнашивающейся зоны образцов, которая должна быть не менее 3dк.

Примечание. Для предотвращения изнашивания верхнюю кромку испытуемых образцов рекомендуется закрывать защитными накладками (см. приложение 1).

1.7. Образцы элементов деталей должны соответствовать по толщине натурному изделию и сохранять геометрию и свойства рабочей (подвергающейся износу) поверхности изделия (пример см. в приложении 1).

1.8. Защитные покрытия испытывают вместе с материалом или элементом детали, на которые они нанесены.

Примечание. Отбраковку образцов с покрытиями рекомендуется осуществлять по толщине покрытия, разброс которой не должен превышать ±1 % среднего значения.

1.9. Способ изготовления образцов, место и направление их вырезки должны соответствовать требованиям технической документации на материал, защитное покрытие или элемент изделия.

1.10. Промывочные материалы для металлов: бензин по ГОСТ 3134-78, ацетон по ГОСТ 2603-79; для неметаллических материалов: спирт по ГОСТ 17299-78 или другие растворители, указанные в технической документации на материал.

1.11. Для испытания используют не менее 4 образцов при каждом режиме изнашивания. При необходимости статистической оценки результатов испытаний количество испытуемых образцов устанавливают в соответствии с рекомендациями ГОСТ 14359-69.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Отобранные для испытаний образцы маркируют в нерабочей части.

2.2. Измеряют ширину, высоту, толщину образцов в трех местах (по краям и в середине): образцов размером до 20 мм - микрометром с погрешностью не более 0,01 мм; свыше 20 мм - микрометром или штангенциркулем по ГОСТ 166-89 с погрешностью не более 0,05 мм. Вычисляют среднеарифметическое значение этих размеров.

2.3. Образцы протирают промывочным материалом, указанным в п. 1.10, просушивают на воздухе. Режим сушки образцов регламентируется в технической документации на материал, покрытие или изделие. Просушивание заканчивают после того, как взвешивание образца на аналитических весах с погрешностью до 10-4 г покажет прекращение дальнейшего уменьшения массы. Результаты взвешивания заносят в протокол, форма которого приведена в приложении 6.

2.4. По результатам определения массы и линейных размеров образцов материалов (пп. 2.2 и 2.3) вычисляют их плотность (или кажущуюся плотность для пористых материалов) по ГОСТ 15130-86. Отклонение плотности материала образцов не должно превышать 5 %.

Примечание. Плотность материалов с защитными покрытиями и элементов деталей не определяют.

2.5. Готовят дистиллят воды по ГОСТ 6709-72, который затем дегазируют путем выдерживания под давлением не более 2 кПа при температуре (288 ± 5) К не менее 3 ч.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Испытуемые образцы устанавливают на роторе и закрепляют в держателях так, чтобы рабочие поверхности образцов лежали в плоскости, проходящей через ось вращения ротора, а центр масс располагался возможно ближе к продольной центральной оси коромысла.

3.2. Герметизируют рабочую камеру установки и создают в ней давление по п. 1.2.2. Температуру подаваемой воды поддерживают в диапазоне (288 ± 5) К.

3.3. Устанавливают режим работы генератора жидких частиц (капель) в соответствии с пп. 1.2.5 и 1.2.6. Контроль диаметра капель dк (мм) рекомендуется проводить объемным методом, помещая под генератор капель мерный стакан вместимостью не менее 104 капель. Расчет диаметра капель проводят по замеренному в опыте количеству жидкости Qж, мм3, проходящему через иглу генератора капель за контрольное время t, с, и известной частоте образования капель, равной частоте колебаний иглы генератора f, с-1, по формуле

3.4. После настройки режима работы генератора перекрывают подачу капель в рабочую камеру заслонкой или другим устройством, исключающим попадание капель на испытуемые образцы при вращении.

3.5. Включают привод вращения ротора и устанавливают расчетное значение частоты вращения с погрешностью не более 1 % заданной частоты, которую рассчитывают в зависимости от требуемой линейной скорости соударения по формуле

n = v/2pR,

где п - частота вращения ротора, с-1;

R - расстояние от оси вращения ротора до центра масс образца, м.

3.6. Линейная скорость соударения регламентируется технической документацией на изделие и материал. При отсутствии таких рекомендаций максимальную линейную скорость соударения выбирают таким образом, чтобы инерционная сила Fn, воздействующая на испытуемые образцы в зоне эрозии, составляла не более 5 % разрушающей силы при одноосном растяжении материала. Для защитного покрытия и элементов деталей инерционная сила не должна вызывать в них видимых разрушений (сдвиг, отслаивание и др.) до воздействия жидких частиц. Инерционную силу рассчитывают по формуле

Fn = gv2R-1,

где g - масса образца, кг;

R - радиус соударения, м.

Примечание. Линейные скорости соударения рекомендуется устанавливать кратными 50, если в технической документации на материал и изделие нет других рекомендаций.

3.7. После достижения заданной частоты вращения ротора включают подачу (открывают заслонку генератора) капель и отсчитывают время изнашивания образцов секундомером по НТД с точностью ±1 % с момента открытия и до закрытия генератора капель.

Примечание. В рекомендуемой конструкции генератора капель время изнашивания рассчитывают по числу проходов качалки генератора капель, фиксируемому счетчиком.

3.8. Температуру рабочей жидкости и температуру в камере измеряют за время изнашивания не менее 2 раз по пп. 1.2.3 и 1.2.4.

3.9. По окончании испытаний останавливают привод ротора, отключают подачу воды в генератор, отключают вакуум-насос, разгерметизируют рабочую камеру и вынимают испытуемые образцы для контроля.

3.10. Образцы после изнашивания протирают, высушивают и взвешивают по п. 2.3. Результаты заносят в протокол.

3.11. Измеряют ширину и высоту изношенной поверхности образцов материалов в соответствии с п. 2.2 и рассчитывают площадь зоны эрозии Sэ. Результаты заносят в протокол.

Примечание. Площадь зоны эрозии определяют экспериментально до начала испытаний на образцах, обеспечивающих четкую визуализацию границ изнашиваемой зоны (согласно приложению 5). Для повышения точности площадь зоны эрозии может определяться путем планиметрирования по фотографии, выполненной с увеличением не менее 10.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

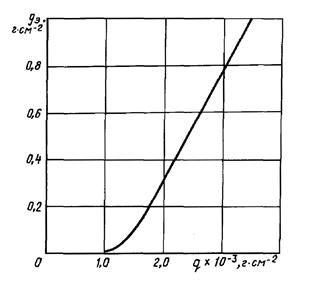

4.1. Результаты первичных испытаний образцов материалов представляют в координатах «потеря массы gэ - продолжительность изнашивания t» (черт. 2). Определяют среднюю потерю массы gэ, г, по результатам взвешивания до и после изнашивания всех образцов, испытанных при определенной скорости, диаметре частиц и продолжительности изнашивания

![]()

где gэi - потеря массы для отдельных испытанных образцов, г;

п - количество испытанных образцов в соответствии с п. 1.11.

Зависимость потери массы испытуемого образца от продолжительности его изнашивания

4.2. Рассчитывают удельный расход жидкости Q, г × см-2 × с-1, который определяется как количество жидкости в виде капель заданного диаметра dк, см, приходящееся на единицу площади изношенной поверхности образца Sэ, см2, в единицу времени при угле соударения 90° по формуле

![]()

где f - частота падения капель, с-1;

rк - плотность рабочей жидкости (воды), г × см-3.

При произвольных значениях α величину Q определяют по формуле

![]()

4.3. Рассчитывают количество жидкости q, г × см-2, приходящееся на единицу изношенной поверхности образца за время изнашивания t, с, по формуле

q = Qt.

Примечание. В том случае, когда размеры образца недостаточны для полного улавливания на рабочую поверхность всех капель, подаваемых генератором (т.е. глубина проникновения капель превышает высоту образца), расчет количества жидкости q ведется согласно приложению 5.

4.4. Рассчитывают удельную потерю массы Dgэ, г × см-2, и условную глубину эрозии lэ, см, материалов по формулам:

![]()

![]()

где rм - плотность материалов, г × см-3.

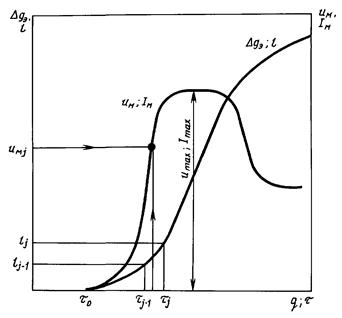

Представляют результаты испытаний графически в виде зависимостей Dgэ = j(q) и lэ = j(t); вид этих зависимостей представлен в приложении 6.

4.5. Разбивают построенные кривые износа материала на j участков (j = 4 - 8) и на каждом из них определяют скорость эрозии uмj материала и интенсивность его изнашивания Iмj:

![]()

![]()

Строят по результатам расчетов зависимости в координатах uм - t и Iм - q (см. приложение 6).

4.6. Определяют по построенным зависимостям Dgэ = j(q); им = j(t) и Iм = j(q) продолжительность инкубационного периода t0 и максимальные значения скорости umax и интенсивности Imax изнашивания исследуемого материала.

При малых значениях инкубационного периода или его отсутствии допускается определять в первом приближении средние значения скорости и интенсивности изнашивания испытуемого материала для заданного значения продолжительности изнашивания, которое необходимо приводить совместно с полученными характеристиками материала. Средние значения скорости uмс, см × с-1, и объемной интенсивности Iмс, см3 × г-1, изнашивания материала определяют по формулам:

uмс = lэt-1; Iмс = lэq-1.

4.7. Вычисляют относительную стойкость материала x к гидроэрозионному изнашиванию по формулам:

![]()

![]()

где ![]() ,

, ![]() -

максимальное и среднее значения интенсивности изнашивания выбранного эталонного

материала.

-

максимальное и среднее значения интенсивности изнашивания выбранного эталонного

материала.

4.8. Для защитных покрытий и элементов деталей определяют время до начала видимых визуально разрушений (отслоений) поверхностного слоя tн и до разрушения покрытия на всю толщину tк.

4.9. При записи результатов испытаний образцов по пп. 4.1 - 4.8 необходимо указывать режимы испытаний, перечисленные в п. 4.1, к которым относится данное значение износостойкости.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ИСПЫТАТЕЛЬНАЯ УСТАНОВКА

Схема установки приведена на черт. 1. Цилиндрическая вакуумная камера 1 снабжена монтажно-смотровым люком 2, через который на коромысло 3 устанавливаются образцы 4. В камере создают вакуум насосом 5 через фильтр-отстойник 6. Штуцер 7 обеспечивает заполнение камеры воздухом, через штуцер 8 производят слив воды из камеры по окончании эксперимента.

Масло, поступающее в корпус подшипников 9 и к уплотняющим манжетам 10 из бака 11, отсасывается в бак 12 благодаря создаваемому в нем вакууму и возвращается в бак 11 насосом. На валу 13 установлена звездочка счетчика оборотов ротора, связанная с частотомером 14. Температура и давление в камере измеряются термопарой 15 и вакуумметром 16. Генератор капель 17 (рекомендуемое приложение 2) закреплен независимо от камеры и его полость соединена с полостью камеры сильфоном 18. Вода для генератора капель подается из бака 19, давление в котором измеряется мановакуумметром 20.

Держатели образцов представлены на черт. 2. Образец 1 устанавливается в гнездо державки 2 и закрывается защитной накладкой 3, которая фиксируется на державке винтом. Полученный блок устанавливается на коромысло 5 и закрепляется винтом 4 за хвостовик.

На черт. 3 показан образец элемента детали - часть пера рабочей лопатки турбины. Образец элемента детали вырезается так, чтобы сохранить форму и качество испытуемой поверхности.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ГЕНЕРАТОР КАПЕЛЬ

Механизм генератора капель помещен в герметичный цилиндрический корпус с прозрачной обечайкой 1 из оргстекла, что позволяет наблюдать капли и работу генератора капель при его регулировании. Последнее производится в условиях принятого разряжения рабочей камеры при работающем двигателе установки, что позволяет в ходе опытов обнаружить и установить влияние случайных факторов. Дистиллят воды под определенным давлением подается через фильтры в патрубок 2 и далее по гибкому шлангу к капилляру (медицинской игле) 3. Консоль иглы соединена тягой с мембраной вибратора 4 (вибратором служит электромагнитный телефон типа ТК-47 по государственному стандарту). Вибратор приводится от генератора тока звуковой частоты типа ТЗ-34 по государственному стандарту. Варьируя сечение иглы 3, давление воды и частоту колебаний вибратора устанавливают размер капель и частоту их преобразования. Освещение синхронно настроенным стробоскопом (типа СШ-2) позволяет «остановить» цепочку капель, измерить диаметр частиц и расстояние между ними с использованием микроскопа 5 (тип МПБ-2) с ценой деления шкалы 0,05 мм.

Частицы через дефлектор 6 поступают на образец 7. Заданное время изнашивания образца обеспечивается перемещением заслонки 8, которая переводится в крайние положения, где удерживается ярмом электромагнита 9 через капроновый шнур 10. При закрытой заслонке капли, отразившись от нее, попадают в чашку 11, дренированную в вакуумную камеру 12, срез которой отведен от образца.

Ширина зоны определяется диапазоном возвратно-поступательного движения каретки 13 по направляющим 14, ее равномерное движение обеспечивается пружиной 15 и кулачком 16, неподвижно закрепленным на валу привода 17 и спрофилированным по двойной архимедовой спирали. Выходная частота вращения двигателя 17п = 8,9 мин-1.

Необходимое положение каретки по отношению к образцу обеспечивается установкой упора 18 с помощью винта 19. Концевые выключатели 20 позволяют синхронизировать момент начала изнашивания (открытия заслонки) с краями зоны эрозии.

Механизм генератора капель для удобства обслуживания смонтирован на крышке 21. В рабочем состоянии крышка прижимается к цилиндрическому корпусу генератора капель перепадом давления между атмосферой и рабочей камерой. Уплотнение его разъемов обеспечивается прокладками из вакуумной резины. Резьбы уплотнены вакуумной замазкой. Детали генератора капель изготовляют из нержавеющих сталей и пластмасс. Материалы сочленяемых деталей подбирают так, чтобы в местах контакта не возникало активных электрохимических пар.

ПРИЛОЖЕНИЕ 3

Справочное

ЗАВИСИМОСТЬ ФИЗИЧЕСКОГО СОСТОЯНИЯ ВОДЫ ОТ ТЕМПЕРАТУРЫ И ДАВЛЕНИЯ

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Характеристики режимов работы генератора капель

|

Перепад давлений между баком с водой и камерой, кПа |

Диапазон частот колебаний иглы, кГц |

Средний диаметр капель, мм |

|

|

0,65 |

22 |

0,470 |

1,1 |

|

1,0 |

20 |

0,5 |

1,5 |

|

1,0 |

29 |

0,54 |

1,6 |

|

0,45 |

20 |

0,72 |

0,9 |

|

0,45 |

20 |

0,96 |

0,8 |

|

0,2 |

70 |

1,4 |

0,5 |

|

1,6 - 1,8 |

20 |

1,0 |

2,3 |

ПРИЛОЖЕНИЕ 5

Справочное

РАСЧЕТНЫЕ ФОРМУЛЫ И ЭКСПЕРИМЕНТАЛЬНЫЕ ЗАВИСИМОСТИ

Определение глубины проникновения капель по высоте образца.

В том случае, когда размеры образца недостаточны для полного улавливания на рабочую поверхность всех капель, подаваемых генератором, удельное количество жидкости q, попадающее на единицу площади изношенной поверхности образца Sэ, за время изнашивания t рассчитывают по полной глубине проникновения капель

![]()

где а - ширина изнашиваемой части рабочей поверхности образцов. Величину d определяют экспериментально до начала испытаний на специальных образцах, размеры которых обеспечивают полное улавливание капель на поверхность. Образцы изнашивают при выбранном фиксированном режиме работы генератора капель и фиксированной скорости соударения v1. Степень изнашивания образцов должна быть достаточной для четкой визуализации границ изнашиваемой зоны. Глубину проникновения капель d1 измеряют в соответствии с рекомендациями по измерению высоты зоны эрозии (п. 2.2 настоящего стандарта). Для сокращения продолжительности этих опытов образцы рекомендуется изготовлять из малопрочных (например неметаллических) материалов.

По результатам опытов (по известным значениям v1 и d1) рассчитывают величину d при произвольных значениях скорости соударения v

d = d1v1/v.

На черт. 1 представлены экспериментальные зависимости d = j(v) для рекомендуемой установки.

Зависимость глубины проникновения капель по высоте образца от скорости соударения

1 - dк = 1,1 мм; DР = 21 кПа; f = 480 Гц;

2 - dк = 1,6 мм; DР = 29 кПа; f = 540 Гц

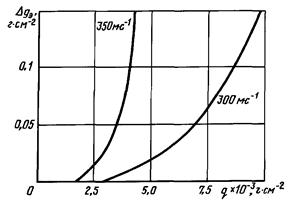

Кривые износа образцов из эталонных материалов при воздействии капель воды эталонного диаметра dк = 1 мм и угле соударения a = 90°. Зависимость удельной потери массы Dgэ стали 20X13 по НТД от количества жидкости q при скоростях соударения 300 и 350 м × с-1

Зависимость удельной потери массы Dgэ дуралюмина Д16Т по ГОСТ 21631-76 от количества жидкости q при скоростях соударения 200 и 250 м × с-1

Зависимость удельной потери массы Dgэ оргстекла марки СО-120 по ГОСТ 10667-90 от количества жидкости q при скорости соударения 100 м × с-1

ПРИЛОЖЕНИЕ 6

Рекомендуемое

ФОРМА ЗАПИСИ ПАРАМЕТРОВ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ГИДРОЭРОЗИОННОЕ ИЗНАШИВАНИЕ

I. Материал и защитное покрытие

1. Наименование и марка, ГОСТ или ТУ.

2. Дата изготовления материала и защитного покрытия.

3. Дата и место проведения испытаний образцов.

4. Условия хранения материала с защитным покрытием до испытания на эрозию.

5. Режим обработки материала перед испытанием на эрозию.

6. Плотность материала rм, г × см-3.

7. Разрушающее напряжение материала при одноосном растяжении материалов sр, МПа.

8. Толщина защитного покрытия h, мм.

II. Элемент детали

1. Состав детали.

2. Схема или эскиз детали.

III. Аппаратура и параметры испытаний

1. Тип испытательной машины.

2. Диаметр капель dк, мм.

3. Частота каплеобразования f, с-1.

4. Режим подготовки рабочей жидкости (тип рабочей жидкости по ГОСТ, ТУ).

5. Температура воды Т, К.

6. Давление в камере Р, кПа.

7. Перепад давления между баком с рабочей жидкостью и камерой DР, кПа.

8. Температура в камере Tс, К:

а) в начале эксперимента;

б) в конце эксперимента.

9. Частота вращения ротора n, с-1.

10. Скорость соударения v, м × с-т.

11. Угол соударения a.

12. Геометрические размеры испытуемых образцов.

13. Площадь зоны изнашивания Sэ, смт.

IV. Результаты испытаний материалов

|

Удельное количество жидкости q, г × см-2 |

Начальная масса образца g0, г |

Масса образца после изнашивания Gt, г |

Потеря массы gэ, г |

Удельная потеря массы Dgэ, г × см-2 |

Условная глубина эрозии lэ, см |

Интенсивность изнашивания Iм |

Относительная стойкость к гидроэрозионному изнашиванию x |

|

|

|

|

|

|

|

|

|

|

|

V. Результаты испытаний защитных покрытий

|

Время до начала изнашивания покрытия, с |

Время до появления в покрытии первых сквозных разрушений, с |

Время до полного изнашивания покрытия на рабочей поверхности, с |

Удельное количество жидкости, соответствующее полному изнашиванию покрытия, г × см-2 |

|

|

|

|

|

|

|

VI. Графическое изображение результатов испытаний материалов

СОДЕРЖАНИЕ