МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Обеспечение износостойкости изделий Метод испытаний

материалов на трение и изнашивание Ensuring of wear

resistance of products. Method of testing materials for wear and |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 29 марта 1984 г. № 1126 дата введения установлена

Настоящий стандарт распространяется на металлические и неметаллические материалы и устанавливает метод их испытаний на трение и изнашивание при смазывании смесями масел для холодильных машин по ГОСТ 5546-86 с хладагентами по ГОСТ 19212-87 и ГОСТ 8502-93.

Метод основан на взаимном перемещении прижатых друг к другу с заданным усилием испытуемых образцов в среде маслохладоновой смеси при заданных давлениях хладагента и регистрации линейного износа образцов, силы (момента) трения, температуры образцов и маслохладоновой смеси.

Применение метода предусматривается при контроле качества материалов и маслохладоновых смесей, а также при проведении научно-исследовательских работ для определения оптимальных сочетаний материалов с целью повышения износостойкости узлов трения холодильных машин.

1. ПРИБОРЫ И МАТЕРИАЛЫ

1.1. Приборы для проведения испытаний должны обеспечивать:

герметизацию испытуемых образцов и систем их нагружения;

взаимное прижатие подвижного и неподвижного образцов с усилием от 0,1 до 120 Н (0,01 - 12 кгс) с пределами допускаемого значения среднего квадратичного отклонения при оценке случайной составляющей приведенной погрешности силоизмерителя не более 5 % устанавливаемого усилия;

частоту вращения подвижного образца 50 с-1 с пределами допускаемой относительной погрешности ±5 %;

частоту перемещения подвижного образца при возвратно-поступательном движении 1 с-1 с амплитудой 2 × 10-2 м;

непрерывную регистрацию линейного износа неподвижного и вращающегося образцов контактным методом при износе до 0,5 мм. Среднее квадратическое отклонение при оценке случайной погрешности износоизмерителя при динамической градуировке не более 4 % линейного износа с порогом чувствительности 0,5 мкм;

непрерывную регистрацию силы (момента) трения при усилии прижатия образцов до 60 Н (6 кгс). Среднее квадратическое отклонение при оценке случайной погрешности моментоизмерителя при динамической градуировке не более 5 % от величины усилия прижатия образцов;

непрерывную регистрацию температуры образцов и маслохладоновой смеси в диапазоне от температуры окружающей среды до 150 °С с погрешностью не более 1 °С.

В качестве испытательных приборов рекомендуются установки для триботехнических испытаний материалов, приведенные в приложениях 1 и 2.

Схемы испытаний приведены на черт. 1 и 2.

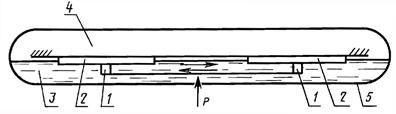

Схема испытаний при возвратно-поступательном движении подвижных образцов

1, 2 - испытуемые образцы; 3 - маслохладоновая смесь; 4 - хладагент; 5 - герметическая камера

Схема испытаний при вращательном движении образцов

а - усилие прижатия образцов до 60 Н (6 кгс); б - усилие прижатия образцов до 120 Н (12 кгс); 1 - неподвижный образец; 2 - подвижный образец; 3 - маслохладоновая смесь; 4 - хладагент; 5 - герметичная камера

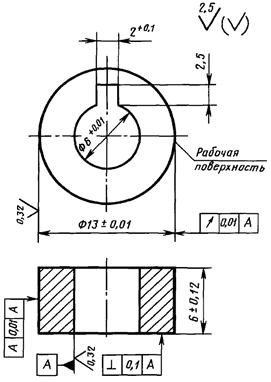

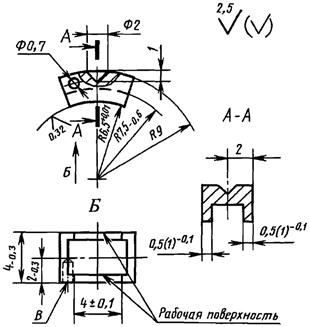

Образцы для испытаний:

по схеме черт. 1 - в соответствии с черт. 3 и 4;

по схемам черт. 2 - в соответствии с черт. 5 и 6.

Примечание. Допускается использование образцов с шероховатостью и твердостью, соответствующими технологии изготовления деталей узлов трения холодильных машин, для которых предназначены испытуемые материалы.

Для спеченных, волокнистых и полимерных материалов допускается увеличение рабочей поверхности образцов: на черт. 3 до 8 мм2 (увеличением толщины образца с 1 до 2 мм) и на черт. 6 до 16 мм2 (сплошная рабочая поверхность).

Подвижный образец

Неподвижный образец

Подвижный образец

Неподвижный образец

Промывочные жидкости:

бензин по НТД;

ацетон по ГОСТ 2603-79.

Примечание. Для материалов, растворяющихся указанными жидкостями или поглощающих эти жидкости, допускается использование при промывке других жидкостей, обеспечивающих удаление загрязнений с поверхности образцов.

Регистрирующие приборы при испытаниях: по схеме черт. 1 - светолучевой осциллограф класса точности не ниже 1,5, по схеме черт. 2 - автоматический потенциометр класса точности не ниже 0,5.

Износ образцов, испытуемых по схеме черт. 1, проводят измерительным прибором, обеспечивающим измерение износа по расстоянию от рабочей до базовой поверхности образца с погрешностью не более 0,02 мм. Рекомендуется применение искусственных баз, например измерение износа методом вырезанных лунок по ГОСТ 27860-88 с применением приборов по ГОСТ 23.301-78 или методом отпечатков с помощью приборов по ГОСТ 9377-81.

В качестве износоизмерителя при испытаниях по схеме черт. 2 рекомендуется электромеханическое устройство в соответствии с приложением 3.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. В отверстия В (см. черт. 4 и 6) неподвижных образцов плотно устанавливают термоэлектрические преобразователи по ГОСТ 6616-94, диаметром 0,5 мм, таким образом, чтобы их головки касались материала неподвижного образца на дне отверстия.

При измерении износа с помощью искусственных баз на испытуемых образцах обрабатывают искусственные базовые поверхности (например вырезают лунки в соответствии с ГОСТ 27860-88 или выдавливают отпечатки пирамидой приборами по ГОСТ 9377-81). Образцы клеймят.

2.2. Образцы промывают последовательно в жидкостях, указанных в разд. 1, и высушивают на воздухе.

2.3. Измеряют расстояние от рабочей поверхности до базовой в трех точках на рабочей поверхности образца (см. черт. 3 и 4), расположенных на продольной оси (в центре и на равных расстояниях от центра).

Примечание. В случае, когда при испытании возникают большие остаточные деформации, образуются наплывы и заусенцы, допускается определение линейного износа взвешиванием образцов с погрешностью не более 0,001 г до и после испытаний.

2.4. Установку прогревают работой на холостом ходу не менее 1 ч.

2.5. Подвижный и неподвижный образцы устанавливают в соответствии со схемой испытаний (см. черт. 1 и 2) в держателях прибора для проведения испытаний.

2.6. Назначают нагрузку испытания (Р), рассчитывая ее по формуле

Р = Аа × Ра,

где Аа - площадь номинальной поверхности трения неподвижного образца (по черт. 6) или подвижного образца (по черт. 4) в зависимости от выбранной схемы испытаний;

Ра - расчетное номинальное давление, применительно к которому оценивается износостойкость материалов в маслохладоновых смесях.

2.7. Заполняют камеру с испытуемыми образцами смазывающим маслом для холодильных машин по ГОСТ 5546-86 до уровня, обеспечивающего касание масла с рабочими поверхностями образцов.

2.8. Изолируют камеру от окружающей среды.

2.9. Проводят вакуумирование камеры до прекращения выделения пузырьков воздуха из смазывающего масла.

2.10. Заполняют камеру хладагентом по ГОСТ 19212-87 или ГОСТ 8502-93, поддерживая давление от 1 × 105 до 2 × 105 Па в течение 10 - 15 мин.

2.11. Проводят вторичное вакуумирование камеры в соответствии с п. 2.9.

2.12. Заполняют камеру хладагентом до создания давления от 1 × 105 до 10 × 105 Па в зависимости от программы испытаний.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Сближают образцы до касания и приводят подвижный образец в движение.

3.2. Записывают значение силы (момента) трения холостого хода на ленте регистрирующего прибора в соответствии с разд. 1.

3.3. Нагружают испытуемые образцы нагрузкой по п. 2.6. Отсчет продолжительности испытаний и начального значения линейного износа образцов проводят от момента приложения нагрузки.

3.4. Испытания при назначенной нагрузке ведут до установившейся скорости изнашивания при установившихся значениях температуры образцов и маслохладоновой смеси, силы (момента) трения.

3.5. При проведении испытаний непрерывно записывают значения температуры образцов и маслохладоновой смеси, силы (момента) трения и линейного износа образцов в соответствии с разд. 1.

3.6. Разгружают образцы.

3.7. Производят запись значения силы (момента) трения холостого хода.

3.8. Испытания повторяют несколько раз. Количество повторных испытаний выбирают по НТД.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

4.1. Определяют средний суммарный линейный износ подвижного и неподвижного образцов по записи на ленте регистрирующего прибора (разд. 1) по формуле

Σh = lп × Kп - Dhт × DT,

где lп - показания прибора на ленте;

Kп - чувствительность прибора при измерении износа образцов;

Dhт - изменение линейного размера образцов при нагреве (охлаждении) на 1 °С, рассчитываемое по коэффициентам линейного расширения (сжатия) материала образцов;

DT - изменение температуры образцов за время испытания.

4.2. При использовании

методов вырезанных лунок или отпечатков по п. 2.1 средний линейный износ ![]() образца определяют как среднее

арифметическое по результатам измерения в контролируемых точках на рабочей

поверхности образца.

образца определяют как среднее

арифметическое по результатам измерения в контролируемых точках на рабочей

поверхности образца.

Примечание. При определении износа взвешиванием суммарный линейный износ определяют по формуле

![]()

где ![]() ,

, ![]() - соответственно масса подвижного образца

до и после испытаний;

- соответственно масса подвижного образца

до и после испытаний;

![]() ,

, ![]() -

соответственно масса неподвижного образца до и после испытаний;

-

соответственно масса неподвижного образца до и после испытаний;

rп, rн - плотность материалов подвижного и неподвижного образцов;

![]() ,

, ![]() - площадь

номинальной поверхности трения подвижного и неподвижного образцов.

- площадь

номинальной поверхности трения подвижного и неподвижного образцов.

4.3. Определяют среднюю интенсивность изнашивания по формуле

![]()

где S - путь трения.

Примечание. Для образцов (черт. 3 и 4)

![]()

где b - длина хода подвижного образца;

t - время испытаний.

![]()

4.4. Определяют среднее значение момента трения Мтр по записи на ленте регистрирующего прибора (разд. 1) по формуле

Мтр = lм × Kм,

где lм - показания прибора на ленте;

Kм - чувствительность прибора при измерении момента трения.

Отсчет показаний прибора на ленте ведут от прямой линии, соединяющей значения момента трения до нагружения образцов и после снятия нагрузки в конце испытания.

4.5. Определяют среднее значение силы трения Fтр по ленте регистрирующего прибора при испытаниях по схеме черт. 1.

![]()

где lF - разность показаний прибора, соответствующих значениям силы трения в точках с максимальной скоростью скольжения прямого и обратного хода подвижного образца;

KF - чувствительность прибора при измерении силы трения.

4.6. Вычисляют значение коэффициента трения образцов в периоды установившейся скорости изнашивания при постоянных значениях температуры образцов и маслохладоновой смеси по формулам:

![]()

![]()

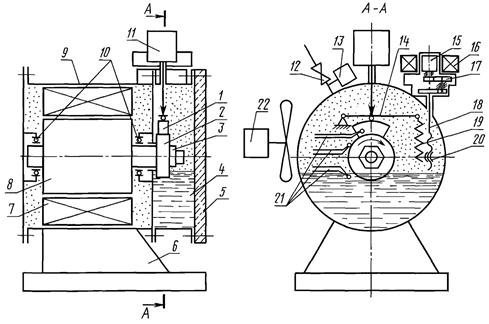

ПРИЛОЖЕНИЕ 1

Рекомендуемое

УСТАНОВКА ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ ПРИ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОМ ДВИЖЕНИИ ОБРАЗЦОВ

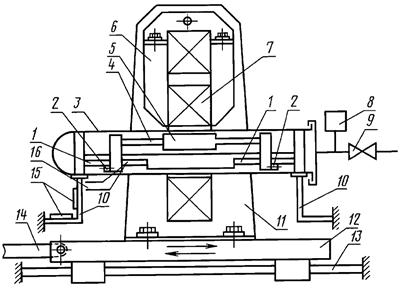

Схема установки приведена на чертеже.

1 - неподвижные образцы; 2 - подвижные образцы; 3 - герметичная камера; 4 - подвижная направляющая; 5 - сердечник; 6 - электромагнит; 7 - соленоид; 8 - манометр; 9 - вентиль; 10 - опора; 11 - стойка; 12 - платформа; 13 - стержень; 14 - рычаг; 15 - тензодатчик; 16 - термоэлектрические преобразователи

Испытуемые образцы - два неподвижных 1 и два подвижных 2 устанавливают в герметичной камере 3. Движение подвижным образцам передается от сердечника 5, выполненного из ферромагнитного материала, подвижной направляющей 4. Камера закреплена на опорах 10. Нагружение и перемещение образцов осуществляется магнитной головкой, состоящей из электромагнита 6 и соленоида 7, который охватывает камеру. Магнитная головка закреплена на стойке 11, жестко связанной с подвижной платформой 12. Возвратно-поступательное движение платформе по стержню 13 сообщают электроприводом через рычаг 14. Смазывающее масло подают в камеру 3. Требуемую газовую среду подают в камеру через вентиль 9. Смазывание испытуемых образцов производится погружением в масло.

При включении электромагнита 6 происходит ориентация сердечника и образцов в камере. Усилие поджатия образцов зависит от напряжения на катушке электромагнита. Магнитное поле соленоида удерживает сердечник при движении магнитной головки.

Камера изготовлена из кварцевого стекла, поэтому во время испытаний возможно визуальное наблюдение за процессом трения и применение методов спектроскопии для анализа рабочих сред и продуктов износа.

В качестве рабочей камеры при низких давлениях возможно использование стандартных химических пробирок.

Нагрузка на образцы и сила трения, возникающие при их перемещении, вызывают деформацию опор и с помощью тензометрических датчиков 15 фиксируются прибором. В качестве регистрирующего прибора применяют светолучевой осциллограф Н-115 (Н-117).

Техническая характеристика установки

Площадь трения образцов .............................................................. 2 - 4 мм2.

Ход подвижного образца ............................................................... 10 - 30 мм.

Удельные нагрузки на образцах .................................................... 0 - 15 МПа.

Давление газовой среды в камере ................................................. 0 - 1 МПа.

Скорость перемещения образцов .................................................. ход в секунду двойной.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

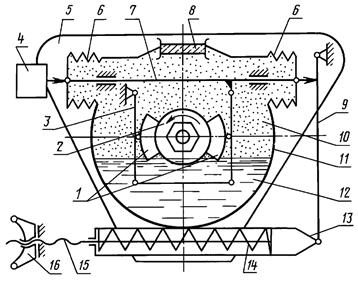

УСТАНОВКА ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ ПРИ ВРАЩАТЕЛЬНОМ ДВИЖЕНИИ ОБРАЗЦОВ

Схема установки приведена на черт. 1.

1 - неподвижный образец-колодка; 2 - подвижный образец-ролик; 3 - гайка; 4 - масло; 5 - крышка; 6 - подставка; 7 - статор; 8 - ротор; 9 - герметическая камера; 10 - подшипники; 11 - износоизмеритель; 12 - вентиль; 13 - манометр; 14 - рычаг; 15 - ротор; 16 - статор; 17 - редуктор; 18 - винт; 19 - пружина; 20 - гайка; 21 - термоэлектрические преобразователи; 22 - вентилятор

Испытуемые образцы - ролик 2 (черт. 1) и колодку 1 помещают в камеру 9. Ролик 2 закреплен на валу синхронного электродвигателя. Для охлаждения обмоток синхронного электродвигателя предусмотрен вентилятор 22. Самоустанавливающийся образец поджимается к вращающемуся ролику рычагом 14.

Усилие, действующее на рычаг, создается пружиной 19, натяжение которой производится реверсивным электродвигателем.

Смазка испытуемых образцов производится погружением в масло.

Для заполнения камеры хладагентом имеется вентиль 12.

Для визуального наблюдения за процессом трения во время испытаний крышка 5 выполнена из прозрачного материала. Износоизмеритель 11 служит для непрерывной регистрации суммарного износа контактирующих образцов. Кроме износа также непрерывно регистрируют: момент трения (по потребляемому синхронным электродвигателем току) и температуры колодки, ролика и масла с помощью термоэлектрических преобразователей 21. При испытаниях с нагрузками более 15 МПа используют установку с измененным устройством нагружения, схема которой приведена на черт. 2.

1 - неподвижные образцы-колодки; 2 - подвижный образец-ролик; 3 - рычажный многозвенник; 4 - износоизмеритель; 5 - стойка корпуса (корпус не показан); 6 - герметизирующие сильфоны; 7 - шток; 8 - смотровое стекло; 9 - рычаг; 10 - хладагент; 11 - камера; 12 - маслохладоновая смесь; 13 - корпус нагружающего устройства; 14 - пружина; 15 - винт; 16 - гайка

Испытуемые образцы - ролик 2 и колодки 1 помещают в камеру 11. Образцы 1 поджимаются к образцу 2 рычажным многозвенником 3, связанным со штоком 7. Усилие, действующее на шток 7, передается рычагом 9 от нагружающего устройства, состоящего из корпуса 13 и пружины 14, вращением гайки 16 по винту 15. Камера 11 закреплена на стойке 5 и снабжена герметизирующими сильфонами 6 и смотровым стеклом 8. Непрерывную регистрацию суммарного линейного износа образцов осуществляют износоизмерителем 4. В качестве записывающего прибора для установок используется самописец типа КСП-4 или светолучевой осциллограф Н-115 (Н-117).

Техническая характеристика установки

Размер испытуемых образцов:

диаметр ролика ............................................................................. 13,0 мм;

наружный диаметр кольца (колодки) ........................................ 18,0 мм.

Площадь поверхности трения образцов ........................................ 4 - 16,0 мм2.

Удельные нагрузки на образцы ...................................................... 0 - 30,0 МПа.

Скорость скольжения ....................................................................... 2,0 м × с-1.

Давление газовой среды в камере .................................................. 0 - 1 МПа.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РЕГИСТРАЦИИ СУММАРНОГО ЛИНЕЙНОГО ИЗНОСА КОНТАКТИРУЮЩИХ ОБРАЗЦОВ

Схемы устройства и его тарировки приведены на чертеже.

а - схема устройства; б - схема тарировки; 1 - крышка; 2 - потенциометр; 3 - ползунок; 4 - шток; 5 - корпус; 6 - камера; 7 - рычаг; 8 - неподвижный образец; 9 - подвижный образец; 10 - кронштейн; 11 - индикатор

Устройство состоит из корпуса 5, соединенного с герметичной камерой 6. В корпусе размещен потенциометр 2 с ползунком 3, перемещение которого осуществляется штоком 4. Опускание штока происходит в результате уменьшения суммарного размера испытуемых образцов 8 и 9, находящихся под нагрузкой.

Нагружение образцов проводится через рычаг 7. Корпус устройства закрывается герметичной крышкой 1. Питание потенциометра Е1 проводится от стабилизированного источника питания или от сухого элемента через добавочное сопротивление R2. Включение и выключение источника питания проводится выключателем Вк1.

Переменный резистор R1 образует с потенциометром мостовую схему и служит для установки нуля на приборе.

Регистрацию и запись проводят с помощью прибора с большим входным сопротивлением по ГОСТ 7164-78.

Устройство работает следующим образом: в результате износа образцов происходит опускание штока и перемещение ползунка потенциометра. Это приводит к разбалансировке мостовой схемы и на прибор будет подан сигнал, прямо пропорциональный изменению размеров образцов (суммарному линейному износу).

Максимальная чувствительность устройства 0,5 мкм.

Тарировка устройства производится во время работы испытательной установки, для чего снимается крышка 1 и с помощью кронштейна 10 на корпусе устанавливается индикатор 11. Перемещение штока может быть измерено с помощью индикатора и зафиксировано регистрирующим прибором, как изменение величины электрического сигнала. По величине перемещения штока устройства определяют масштаб на ленте регистрирующего прибора.

СОДЕРЖАНИЕ