ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

ПОДШИПНИКИ

ЖИДКОСТНОГО

ТРЕНИЯ

ОСНОВНЫЕ ПРАВИЛА ЭКСПЛУАТАЦИИ

ГОСТ 22915-78

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

|

ПОДШИПНИКИ ЖИДКОСТНОГО ТРЕНИЯ

Основные

правила эксплуатации

Liquid friction bearings.

Basic operation rules

|

ГОСТ

22915-78*

|

Постановлением Государственного комитета

стандартов Совета Министров СССР от 24 января 1978 г. № 158 срок введения

установлен

с 01.01.79

Проверен в 1982 г. Постановлением

Госстандарта от 08.02.83 № 690 срок действия продлен

до 01.01.94

Настоящий стандарт

распространяется на гидродинамические и гидростатодинамические подшипники

жидкостного трения (далее в тексте ПЖТ) для валков прокатных станов.

(Измененная редакция, Изм.

№ 1).

1.1. Общие требования

1.1.1. Срок хранения ПЖТ

должен быть в пределах гарантийного срока на конкретные ПЖТ, но не более двух

лет при условиях, соответствующих группе Л по ГОСТ

15150-69.

1.1.2. Монтаж и ревизию ПЖТ

следует производить в специальной мастерской. Требования к мастерской приведены

в рекомендуемом приложении 1.

1.1.3. ПЖТ, подушки и шейки

валков перед монтажом необходимо расконсервировать и промыть. Требования по

расконсервации и промывке должны быть указаны в эксплуатационной документации.

1.1.4. На промытых ПЖТ,

подушках и шейках валков не допускаются: наличие коррозионного разрушения,

рисок и забоин с острыми кромками на рабочих поверхностях, металлической пыли и

стружки в отверстиях.

1.1.5. Размеры поверхностей

подушек и валков, сопрягаемых с деталями ПЖТ, необходимо подвергнуть контролю.

Методы измерения указаны в рекомендуемом приложении 3, допускаемые отклонения формы и расположения

поверхностей шеек валков - в рекомендуемом приложении 2.

1.1.6. Перед сборкой детали

ПЖТ окончательно промыть и смазать минеральным маслом методом погружения.

1.2. Сборка

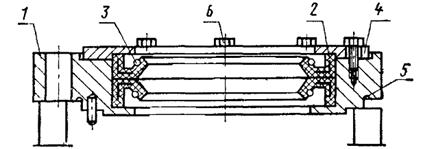

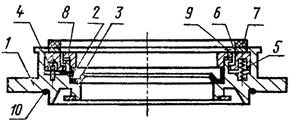

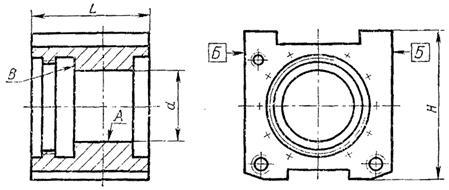

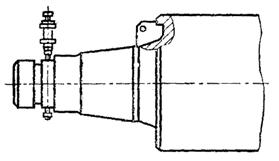

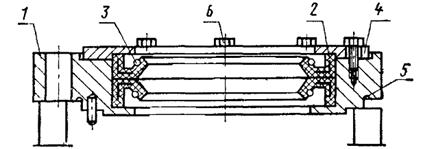

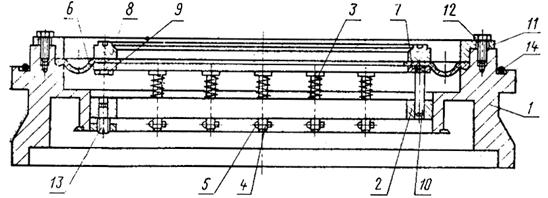

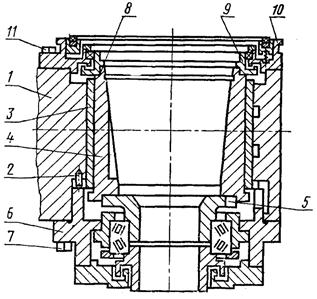

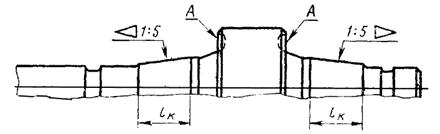

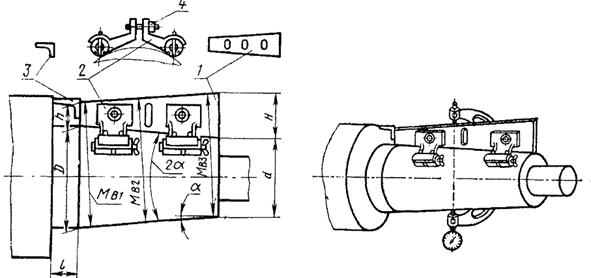

1.2.1. Сборка узла передней

крышки ПЖТ диаметром 140 - 400 мм (черт. 1).

1 - передняя крышка; 2

- уплотнения; 3 - пружины; 4 - крышка; 5 - шнур; 6

- болты

Черт. 1

Установить в переднюю крышку 1

уплотнения 2 с пружинами 3, крышку 4 и

закрепить ее болтами 6. Затем установить шнур 5.

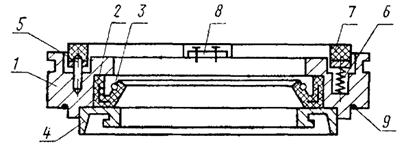

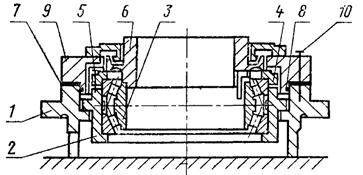

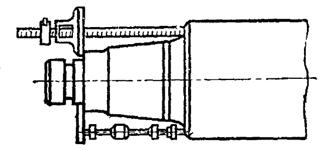

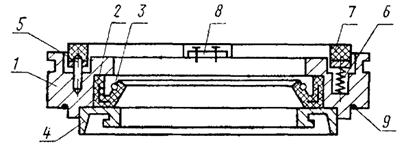

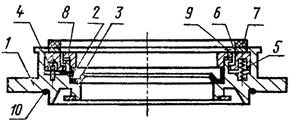

1.2.2. Сборка узла крышки

задней ПЖТ диаметром 140 - 400 мм (черт. 2).

1 - задняя крышка; 2

- уплотнения; 3 - пружина; 4 - кольцо; 5 - штифт; 6

- пружины; 7 - кольцо; 8 - ограничитель; 9 -

шнур

Черт. 2

Установить в заднюю крышку 1

уплотнение 2 с пружиной 3 и кольцо 4. Повернуть крышку на

180°. Затем установить штифт 5, пружины 6, кольцо 7,

ограничитель 8 и шнур 9.

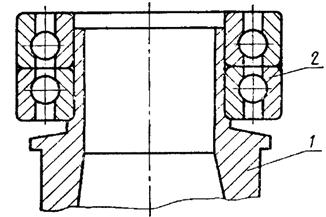

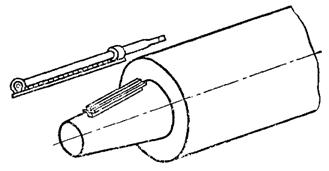

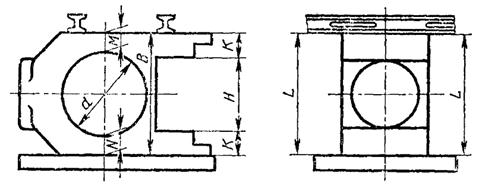

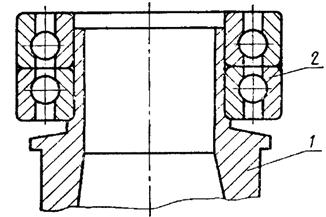

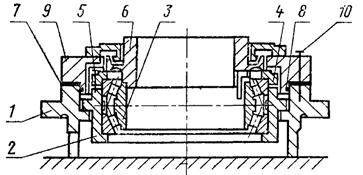

1.2.3. Сборка узла

втулки-цапфы ПЖТ диаметром 140 - 400 мм (черт. 3).

1 - втулка-цапфа; 2

- подшипники качения

Черт. 3

На цилиндрическую шейку

втулки-цапфы 1 установить подшипники качения 2.

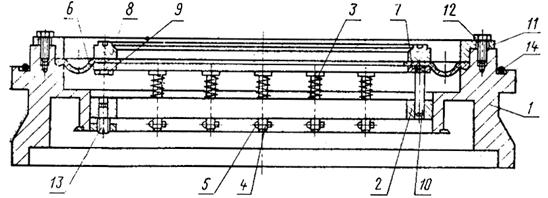

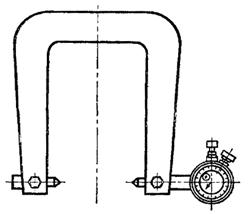

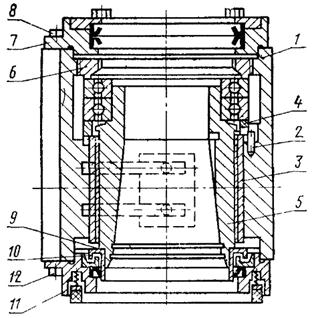

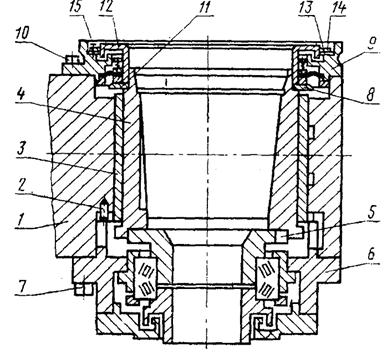

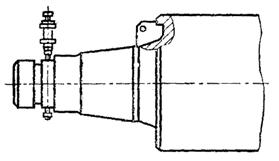

1.2.4. Сборка узла задней

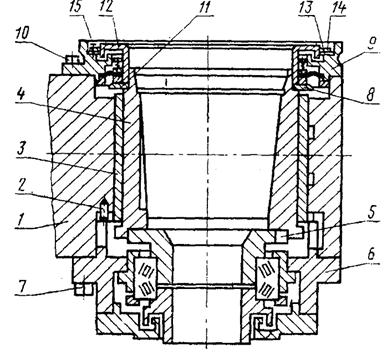

крышки с торцово-диафрагменным уплотнением ПЖТ диаметром 450 мм и более (черт. 4).

1 - задняя крышка; 2

- кольцо; 3 - пружины; 4 - штыри; 5 - шплинты; 6 -

диафрагма; 7 - кольцо; 8 - кольцо; 9 - болты; 10

- штыри; 11 - крышка; 12 - болты; 13 - винты;

14 - шнур

Черт. 4

Установить в заднюю крышку 1

кольцо 2. Надеть пружины 3 на штыри 4, установить их в

кольцо 2 и заштифтовать шплинтами 5. Закрепить диафрагму 6 между

кольцами 7 и 8 болтами 9. Ввернуть в кольцо 8 штыри

10. Установить диафрагму 6 в крышку 1, прижать крышкой 11

и закрепить болтами 12. Ввернуть винты 13 в крышку 1.

Установить шнур 14.

1.2.5. Сборка узла задней

крышки с манжетным уплотнением ПЖТ диаметром 450 мм и более (черт. 5).

Установить в заднюю крышку 1

уплотнение 2 с пружиной 3, штифты 4, пружины

5, кольца 6 и 7 и крышку 8. Закрепить

крышку 8 болтами 9. Установить шнур 10.

1.2.6. Сборка узла крышки

передней ПЖТ диаметром 450 мм и более (черт. 6).

1 - задняя крышка; 2

- уплотнение; 3 - пружина; 4 - штифты; 5

- пружины; 6 - кольцо; 7 - кольцо; 8 - крышка;

9 - болты; 10 - шнур

Черт. 5

1 - передняя крышка; 2

- стакан; 3 - подшипник качения; 4 - крышка; 5 -

болты; 6 - насадка; 7 - прокладка; 8 - шнур; 9 -

крышка; 10 - болты

Черт. 6

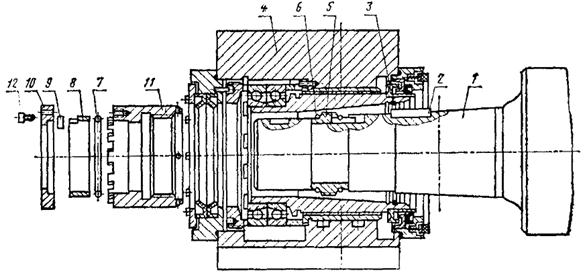

1 - подушка; 2

- штифт; 3 - втулка-вкладыш; 4 - кольцо; 5 - узел

втулки-цапфы; 6 - гайка; 7 - узел передней крышки; 8 -

болты; 9 - шнур; 10 - насадка; 11 - узел задней крышки; 12

- болты

Черт. 7

Установить в переднюю крышку 1

стакан 2. В стакан 2 установить подшипник качения 3 и

крышку 4. Закрепить крышку 4 болтами 5. Установить насадку

7, шнур 8, крышку 9 и закрепит ее болтами 10.

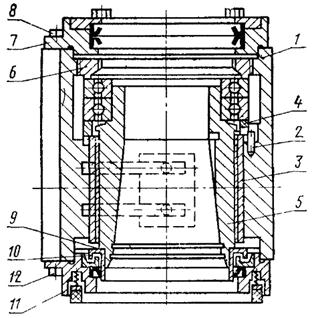

1.2.7. Сборка в подушку

деталей и узлов ПЖТ диаметром 140 - 400 мм (черт. 7).

Установить в подушку 1

штифт 2, втулку-вкладыш 3, кольцо 4, узел

втулки-цапфы 5, гайку 6, узел крышки передней 7

и закрепить болтами 8. Повернуть подушку на 90°. Установить насадку 10

со шнуром 9, узел задней крышки 11 и закрепить болтами

12.

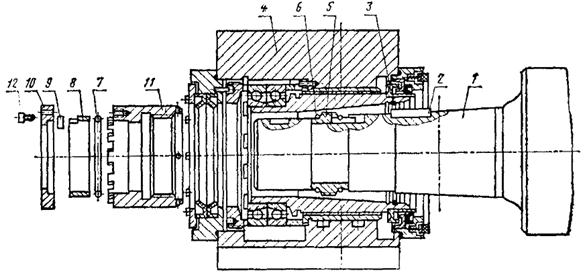

1.2.8. Сборка в подушку

деталей и узлов ПЖТ диаметром 450 мм и более с манжетным уплотнением (черт. 8).

1 - подушка; 2 -

штифт; 3 - втулка-вкладыш; 4 - втулка-цапфа; 5 - втулка со

шпонкой; 6 - узел передней крышки; 7 - болты; 8 -

шнур; 9 - насадка; 10 - узел задней крышки; 11 -

болты

Черт. 8

Установить в подушку 1 штифт

2, втулку-вкладыш 3, втулку-цапфу 4, втулку

5 со шпонкой, узел передней крышки 6 и закрепить болтами 7.

Повернуть подушку на 180°. Затем установить шнур 8, насадку 9,

узел задней крышки 10 и закрепить болтами 11.

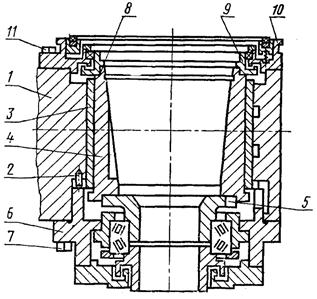

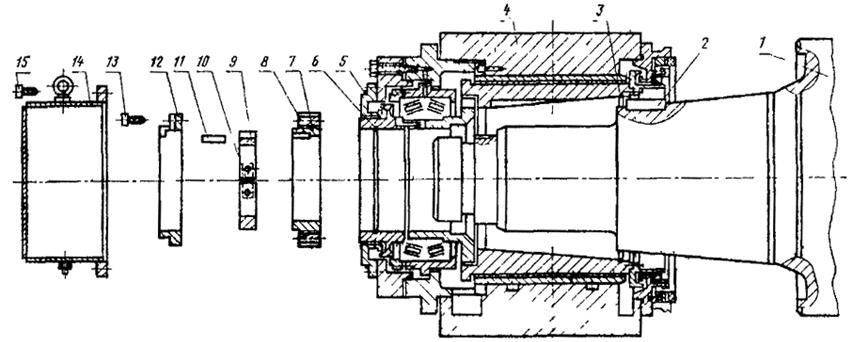

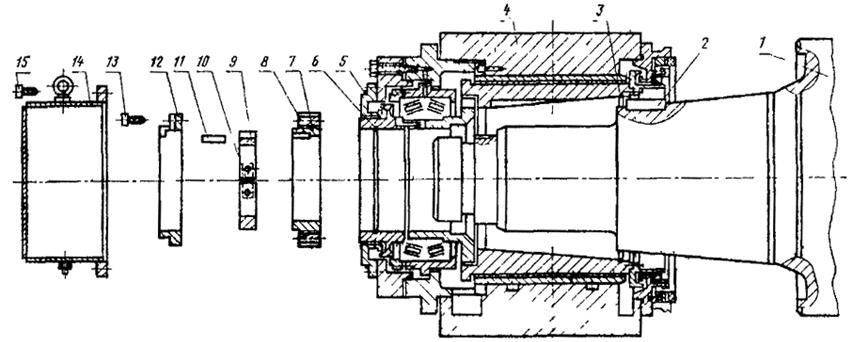

1.2.9. Сборка в подушку

деталей и узлов ПЖТ диаметром 450 мм и более с торцово-диафрагменным

уплотнением (черт. 9).

Установить в подушку 1

штифт 2, втулку-вкладыш 3, втулку-цапфу 4,

втулку 5 со шпонкой, узел передней крышки 6 и закрепить

болтами 7. Повернуть подушку на 180°. Установить кольцо 8, узел

задней крышки 9 и закрепить болтами 10. Затем установить шнур 11,

насадку 12, кольцо 13, крышку 14 и закрепить

болтами 15.

1 - подушка; 2

- штифт; 3 - втулка-вкладыш; 4 - втулка-цапфа; 5 - втулка

со шпонкой; 6 - узел крышки передней; 7 - болты; 8 - кольцо;

9 - узел крышки задней; 10 - болты; 11 - шнур; 12 -

насадка; 13 - кольцо; 14 - крышка; 15 - болты

Черт. 9

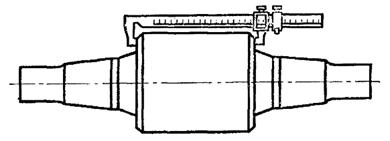

1.2.10. Установка ПЖТ

диаметром 140 - 400 мм на шейку валка (черт. 10).

1 - валок; 2 -

шпонка; 3 - шнур; 4 - подушка с ПЖТ; 5 - резьбовые

полукольца; 6 - пружина; 7 - шнур; 8 - кольцо; 9 - шпонка;

10 - крышка; 11 - гайка; 12 - болты

Черт. 10

Установить на шейку валка 1

шпонку 2, резьбовые полукольца 5 и пружины 6. Шнур 3

уложить в канавку втулки цапфы. Надеть подушку с ПЖТ 4 на шейку

валка 1 и затянуть гайкой 11. Установить шнур 7, кольцо 8,

шпонку 9, крышку 10 и закрепить болтами 12.

1.2.11. Установка ПЖТ

диаметром 450 мм и более на шейку валка (черт. 11).

Установить на шейку валка 1

шпонку 2. Шнур 3 вложить в канавку втулки-цапфы. Надеть

подушку с ПЖТ 4 на шейку валка 1. Уложить шнур 6, установить

кольцо 7 с гайкой 8 полукольца 9, скрепленные планкой 10

и затянуть подшипник гайкой. Затем установить планку 11, крышку

12 и закрепить болтами 13. Уложить шнур 5, установить

кожух 14 и закрепить его болтами 15.

1.3. Установка узлов

1.3.1. У собранных узлов

валков проверить работу манжетных устройств путем прокачки масла от переносной

станции. Маслоподводящие и сливные отверстия перед проверкой заглушить.

1.3.2. Собранные узлы валков

до установки в клеть могут храниться не более двух месяцев в условиях,

исключающих попадание в них пыли, окалины, грязи и воды при температуре не ниже

10 °С.

1.3.3. При установке узлов

валков в клеть смещение осей валков в горизонтальной и вертикальной плоскостях

от номинального расположения не должно быть более 0,1 мм на 1000 мм длины.

1.3.4. Устройства для

фиксации подушек и уравновешивания валков должны обеспечивать надежную

самоустановку подушек.

1.3.5. После установки узлов

валков в клеть необходимо проверить работу всей автоматики и сигнализации

маслосистемы, работу фильтров клетей. Утечки масла через уплотнения и в местах

подсоединения не допускаются.

1.3.6. Проверить работу ПЖТ

на холостом ходу на скоростях заданной программой прокатки.

1.3.7.

Проверить работу ПЖТ на режимах прокатки. При этом температура и давление масла

на входе и выходе ПЖТ должны находиться в пределах, установленных технической

документацией.

(Измененная редакция, Изм.

№ 1).

1.3.8. Все обнаруженные

недостатки и неисправности при работе ПЖТ на холостом ходу и режимах прокатки

следует устранить, а в случае необходимости провести полную ревизию ПЖТ.

Характерные неисправности и методы их устранения указаны в рекомендуемом

приложении 4.

1.3.9. При ревизии ПЖТ узлы

демонтировать из клети, при этом следует:

маслоподводящие и сливные

отверстия закрыть пробками;

наружные поверхности валков и

подушек очистить от загрязнений;

подушки с ПЖТ снять с валков

и передать в мастерскую.

1 - валок; 2 -

шпонка; 3 - шнур; 4 - подушка с ПЖТ; 5 - шнур; 6 -

шнур; 7 - кольцо; 8 - гайка; 9 - полукольца; 10 - планка;

11 - шпонка; 12 - крышка; 13 - болты; 14 - кожух; 15

- болты

Черт. 11

1.3.10. Разборку узлов ПЖТ

следует производить согласно требованиям, установленным технической

документацией.

(Измененная редакция, Изм.

№ 1).

1.3.11. ПЖТ после проведения

ревизии следует собрать в порядке, установленном настоящим стандартом,

установить клеть и опробировать на холостом ходу.

2.1. Эксплуатацию ПЖТ следует

производить в соответствии с требованиями, указанными в технической

документации и настоящем стандарте.

(Измененная редакция, Изм.

№ 1).

2.2. Срок службы ПЖТ до первого

ремонта должен соответствовать:

для ПЖТ рабочих клетей

мелкосортных, проволочных, крупносортных и штрипсовых прокатных станов - 18

месяцев;

для ПЖТ рабочих клетей

листовых станов горячей прокатки - 24 месяца;

для ПЖТ рабочих клетей

листовых станов холодной прокатки - 36 месяцев.

Срок службы ПЖТ указан без

учета срока службы уплотнений.

2.3. Работу ПЖТ необходимо

учитывать. Формы учета приведены в рекомендуемом приложении 5.

2.4. Необходимо производить

частичную и полную ревизию.

2.5. Частичную ревизию

следует производить после каждой перевалки валков.

2.6. При частичной ревизии от

загрязнений очищают подушки и уплотнительные узлы, подвергают внешнему осмотру

уплотнительные узлы и узлы крепления ПЖТ на шейках валков, проверяют состояние

уплотнительных шнуров.

2.7. Полную ревизию следует

проводить через каждые 500 - 600 ч календарного времени работы в первом

полугодии эксплуатации, а затем через 1500 - 3000 ч.

2.8. При полной ревизии

необходимо произвести: промывку и осмотр всех деталей; измерение размеров;

измерение размеров рабочих поверхностей и определение степени износа их; мелкий

ремонт; полировку рабочих поверхностей втулок-цапф; поворот втулок-вкладышей на

180° после 6000 - 7000 ч работы.

2.9. Изношенные детали

следует заменять новыми в соответствии со следующими нормами износа:

при увеличении

первоначального зазора между втулкой-вкладышем и втулкой-цапфой на 50 % для ПЖТ

диаметром 450 мм и более, на 100 % для ПЖТ диаметром 140 - 400 мм;

при отклонении основных

размеров формы и расположения поверхностей деталей ПЖТ, подушек и шеек валков

на величину поля допуска;

при износе подманжетных мест:

а) для ПЖТ диаметром 140 -

400 мм более 1,5 мм;

б) для ПЖТ диаметром 450 -

900 мм более 2 мм;

в) для ПЖТ диаметром 1000 мм

и выше более 3 мм.

Нормы расхода запасных частей

приведены в рекомендуемом приложении 6.

2.10. ПЖТ, которые не

участвуют в работе стана, необходимо законсервировать согласно требованиям,

указанным в технической документации.

(Измененная редакция, Изм.

№ 1).

2.11. При эксплуатации клети

следует соблюдать следующие условия:

периодически при ремонтах

проверять отклонение от плоскостности и смещение опорных поверхностей окон

станин;

при перевалках проверять

состояние рабочих поверхностей планок и сферических поверхностей,

обеспечивающих самоустановку подушек;

обеспечивать подачу смазки на

сферические рабочие поверхности нажимных винтов опор нижнего валка;

во время ремонтов проверять

отклонение от плоскостности и смещение базовых поверхностей под прижимные

планки, служащие для фиксации валка с подушками клети;

не допускать на проволочных и

сортовых станах регулировку валков при наличии металла в валках;

механизм осевой регулировки

валка не должен препятствовать самоустановке подушки;

не допускать в работу валки

со смещенными калибрами;

не допускать при раздельном

поджатии нажимных винтов перекоса валков;

на листовых станах «кварто»

не допускать смещение осей опорного и рабочего валков в горизонтальной

плоскости.

2.12. При эксплуатации

подушек периодически при сборке (не реже одного раза в год) необходимо

проверять величину износа боковых поверхностей и их смещение относительно

внутренней цилиндрической расточки и состояние сферических опорных поверхностей

и пазов.

2.13. При эксплуатации

системы смазки необходимо:

обеспечить соответствие сорта

масла, залитого в систему, требованиям, указанным в технической документации;

замену сорта масла

производить только по согласованию с предприятием-изготовителем ПЖТ;

поддерживать температуру и

давление масла на входе в ПЖТ в пределах, указанных в п. 1.3.7;

не допускать применения

масла, имеющего механические примеси 0,001 % и воды более 2 %;

следить за работой фильтров и

регулярно промывать их;

регулярно проверять

водоотделители у клетей;

электродвигатели клетей

сблокировать с системой смазки.

Требования к маслам для ПЖТ

приведены в рекомендуемом приложении 7.

(Измененная редакция, Изм.

№ 1).

3.1. В помещении мастерской

ремонта ПЖТ запрещается курить, зажигать огонь, находиться посторонним людям.

3.2. Запрещается загромождать

проходы и доступы к местам включения средств пожаротушения и установки

огнетушителей.

3.3. Обслуживающему персоналу

запрещается работать в одежде, пропитанной маслом.

3.4. Не допускать утечки

промывочных веществ и масла из ванн. Пролитые вещества немедленно убирать.

3.5. Перед началом работы

следует включать вытяжную и приточную вентиляцию.

3.6. Ванны для промывки

деталей в промежутках между работой должны быть плотно закрыты крышками.

3.7. Использованный

обтирочный материал следует хранить в закрытой металлической таре и ежедневно

удалять из помещения мастерской.

3.8. При работе с подогретыми

маслами обслуживающему персоналу обязательно необходимо пользоваться защитными

очками и рукавицами.

3.9. Обслуживающий персонал

должен пройти специальное обучение по использованию оборудования, оснастки,

грузоподъемных средств и аттестован.

3.10. Инструктаж по технике

безопасности необходимо проводить с обслуживающим персоналом не реже одного

раза в квартал.

3.11. В мастерской на видном

месте необходимо вывесить плакат с правилами строповки и кантовки основных

деталей и узлов пжт.

3.12. При монтаже и демонтаже

подшипников следует пользоваться только исправными инструментом и

приспособлениями.

3.13. Открытые вращающиеся

детали ПЖТ после установки в клеть должны быть закрыты кожухами.

3.14. В мастерской на видном

месте следует установить аптечку для оказания первой медицинской помощи при

несчастных случаях.

Рекомендуемое

1. Мастерская должна быть

изолирована от цеха и удовлетворять следующим условиям:

освещенность рабочих мест, лк.................................... 200

- 300

температура воздуха, °С:

не менее.......................................................................... +16

не более…....................................................................... +30

влажность, %.................................................................. 60

- 40

скорость движения воздуха,

м/с, не более.................. 0,08

шум, дБ, не более........................................................... 80

2. Площадь мастерской должна

быть рассчитана с учетом хранения запасного комплекта подшипников и подушек,

размещения оборудования для промывки, столов и стендов для сборки и разборки,

шкафов и стеллажей для инструмента и приспособлений и сохранения нормальных

проходов и достаточных площадей для рабочих мест.

3. Стенды и пол мастерской

должны быть такими, чтобы с них можно было легко удалить масло, загрязнения и

содержать их в чистоте.

4. В мастерской должны быть

предусмотрены:

проточно-вытяжная вентиляция;

подвод обезвоженного сжатого

воздуха для обдувания деталей;

подвод воды;

подвод пара для подогрева

ванн;

средства для тушения пожаров.

5. Мастерская должна быть

оборудована:

грузоподъемными средствами,

позволяющими производить работы по сборке и ревизии подшипников;

транспортными средствами для

перевозки собранных подшипников, подушек и деталей подшипников внутри

мастерской и за ее пределы;

ваннами для первоначальной

промывки деталей подшипников и подушек;

ваннами с подогревом для

рабочего масла и для расконсервации и переконсервации деталей ПЖТ;

ваннами или столами для

окончательной промывки деталей;

столами для ремонта и сборки

узлов ПЖТ и деталей;

стеллажами для хранения

деталей, оснастки, инструмента;

шкафами для хранения

инструмента, документации, спецодежды;

ящиками для хранения

обтирочных материалов;

поверочными плитами для

контроля размеров подшипников и подушек;

станком или приспособлениями

для полировки рабочих поверхностей сменных втулок-цапф;

слесарными верстаками;

переносной станцией жидкой

смазки для контроля уплотнений ПЖТ, собранных на валок путем прокачки масла;

промывочными столами для

мелких деталей;

стойкой для чалочных

приспособлений и тросов;

кантователем подушек;

стендом для сборки и разборки

крупногабаритных ПЖТ (который устанавливается за пределами мастерской);

стендами для монтажа и

демонтажа малогабаритных ПЖТ.

6. В мастерской необходимо

иметь следующие материалы и инструмент:

набор гаечных ключей;

напильники, точило;

молотки, кувалды;

зубила, ножовки, шаберы;

сверлильные и шлифовальные

пневматические машины;

домкраты;

микрометры, микрометрические

нутромеры;

штангенциркули;

щупы;

рулетки;

конусомеры;

стальные линейки двутаврового

сечения;

лекальные линейки;

индикаторы с ценой деления

0,01 мм;

измерительные головки с ценой

деления 0,001 мм;

специальные индикаторные

скобы;

образцы прямой линии;

материалы для промывки,

консервации, расконсервации, а также обтирочные материалы;

резиновые шнуры, необходимые

для сборки ПЖТ;

мелкозернистая паста ГОИ с

величиной зерна не более 7 мкм.

Рекомендуемое

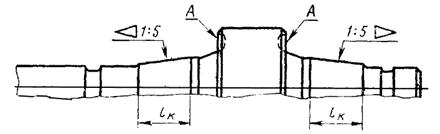

1. Числовые значения допусков

формы и расположения поверхностей шеек валков, сопряженных с деталями ПЖТ,

должны соответствовать указанным на черт. 1

и в табл. 1.

Черт. 1

Таблица 1

Размеры, мм

|

Вид допуска

|

Отношение

длины подшипника к диаметру

|

Диаметр

ПЖТ

|

|

140

|

180

|

200

|

220

|

250

|

275

|

300

|

320

|

350

|

400

|

450

|

500

|

550

|

600

|

650

|

710

|

800

|

850

|

900

|

1000

|

1120

|

1180

|

1320

|

1400

|

1500

|

1600

|

1700

|

1800

|

|

Числовое

значение допуска

|

|

Допуск прямолинейности образующей конуса

|

0,6

|

0,006

|

0,008

|

-

|

|

0,75

|

0,006

|

0,008

|

0,010

|

0,012

|

0,016

|

0,020

|

|

0,9

|

-

|

0,010

|

0,012

|

0,016

|

0,020

|

|

Допуск овальности конусной поверхности*

|

0,6

|

0,012

|

-

|

|

0,75

|

0,012

|

0,016

|

0,020

|

0,025

|

0,030

|

0,040

|

|

0,9

|

-

|

0,016

|

0,020

|

0,025

|

0,030

|

0,040

|

|

Допуск на разность диаметров в двух нормальных к оси

сечениях конуса на заданном расстоянии между ними

|

0,6

|

0,012

|

0,016

|

-

|

|

0,75

|

0,012

|

0,016

|

0,020

|

0,025

|

0,032

|

0,040

|

|

0,9

|

-

|

0,020

|

0,025

|

0,032

|

0,040

|

|

Допуск радиального биения конусных шеек относительно оси

валка

|

0,6

|

0,012

|

-

|

|

0,75

|

0,012

|

0,016

|

0,020

|

0,025

|

0,030

|

0,040

|

|

0,9

|

-

|

0,016

|

0,020

|

0,025

|

0,030

|

0,040

|

* Допуск овальности

оценивается разностью между наибольшим и наименьшим диаметрами поперечного

сечения.

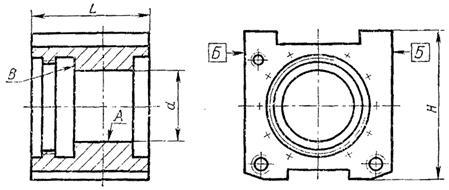

ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ПОДУШЕК,

СОПРЯЖЕННЫХ С ДЕТАЛЯМИ ПЖТ

Числовые значения допусков

формы и расположения поверхностей подушек, сопряженных с деталями ПЖТ, должны

соответствовать указанным на черт. 2

и в табл. 2.

Черт. 2

(Измененная редакция, Изм.

№ 1).

Таблица 2

Размеры, мм

|

Вид допуска

|

Отношение длины подшипника к диаметру

|

Диаметр

ПЖТ

|

|

140

|

180

|

200

|

220

|

250

|

275

|

300

|

320

|

350

|

400

|

450

|

500

|

550

|

600

|

650

|

710

|

800

|

850

|

900

|

1000

|

1120

|

1180

|

1320

|

1400

|

1500

|

1600

|

1700

|

1800

|

|

Числовое

значение допуска

|

|

Допуск прямолинейности поверхности А

|

0,6

|

0,008

|

0,010

|

-

|

|

0,75

|

0,008

|

0,010

|

0,012

|

0,016

|

0,020

|

0,025

|

0,030

|

|

0,9

|

-

|

0,016

|

0,020

|

0,025

|

0,030

|

|

Допуск овальности поверхности А

|

0,6

|

0,012

|

0,025

|

-

|

|

0,75

|

0,012

|

0,025

|

0,030

|

0,040

|

0,050

|

0,060

|

|

0,9

|

-

|

0,030

|

0,040

|

0,050

|

0,060

|

|

Допуск кону сообразности

поверхности, А*

|

0,6

|

0,020

|

0,025

|

-

|

|

0,75

|

0,020

|

0,025

|

0,030

|

0,040

|

0,050

|

0,060

|

|

0,9

|

-

|

0,030

|

0,040

|

0,050

|

0,060

|

|

Допуск параллельности оси отверстия

А относительно поверхности Б

|

0,6

|

0,020

|

0,025

|

-

|

|

0,75

|

0,020

|

0,025

|

0,030

|

0,040

|

0,050

|

0,060

|

0,080

|

0,100

|

|

0,9

|

-

|

0,040

|

0,050

|

0,060

|

0,080

|

0,100

|

|

Допуск параллельности поверхностей Б

|

0,6

|

0,050

|

0,060

|

-

|

|

0,75

|

0,050

|

0,060

|

0,080

|

0,120

|

0,160

|

0,200

|

0,250

|

|

0,9

|

-

|

0,080

|

0,120

|

0,160

|

0,200

|

0,250

|

|

Допуск перпендикулярности торца В к

оси отверстия А

|

0,6

|

0,030

|

0,040

|

-

|

|

0,75

|

0,030

|

0,040

|

0,050

|

0,060

|

0,080

|

0,100

|

|

0,9

|

-

|

0,050

|

0,060

|

0,080

|

0,100

|

|

Допуск симметричности поверхности Б

относительно оси отверстия А в радиусном выражении

|

0,6

|

0,025

|

0,030

|

-

|

|

0,75

|

0,025

|

0,030

|

0,040

|

0,050

|

0,060

|

0,080

|

|

0,9

|

-

|

0,030

|

0,040

|

0,050

|

0,060

|

0,080

|

* Допуск

конусообразности оценивается разностью между наибольшим и наименьшим диаметрами

продольного сечения.

(Измененная редакция, Изм.

№ 1).

Рекомендуемое

1. Рабочие и опорные валки

1.1. В валках необходимо

проверить:

длину бочки валка;

точность изготовления

цилиндрических шеек под кольца и втулку (на которую устанавливается подшипник

качения) и правильность их расположения по длине;

отклонение от

перпендикулярности торца бочки валка для ПЖТ диаметром 400 мм.

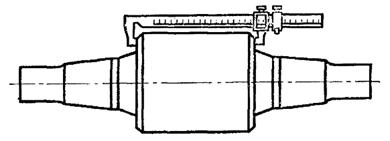

1.2. Длину бочки валка

проверяют штангенциркулем, как указано на черт. 1.

Черт. 1

1.3. Точность изготовления конусных шеек

Отклонение от прямолинейности

проверяют четырехгранной лекальной линейкой нулевого класса точности и

люминисцентной лампой, как указано на черт. 2. Измерение производят на просвет методом дифракции

света.

Черт. 2

Величины просвета определяют

сравнением с образцами просвета, за которые принимают мерную бумагу с заранее

известной толщиной. Подкладывая эту бумагу под линейку, можно получить просвет

определенной величины, с которым сравнивают величину просвета, выявленную при

проверке шейки валка.

Этот метод позволяет измерять

отклонение от прямолинейности с точностью до 1 мкм.

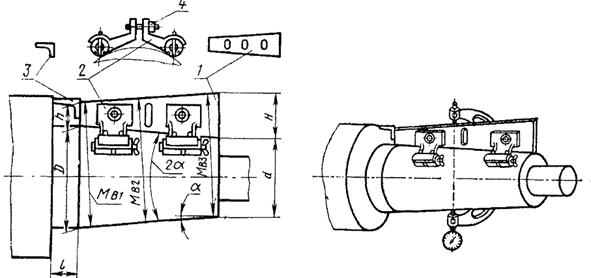

Точность конуса проверяют при

помощи косинусного конусомера (по методу создания параллельных сторон) и

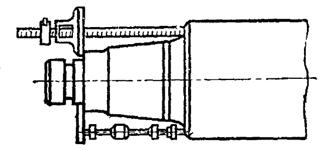

микрометра, указанных на черт. 3.

Базовое расстояние

соблюдается при помощи упора 3 (черт. 3). Размер Мв измеряется микрометром, индикаторной скобой,

установленной по блоку концевых мер длины или другими инструментами.

Метод измерения

конусной шейки валка

1 - коническая мера; 2

- боковички на постоянных магнитах; 3 - торцевой упор; 4 -

пружинная гайка

Черт. 3

Номинальный размер Мв

при измерении наружных конусов определяется по формулам

Мв1

= (D + h)соs a, Мв3 = (H + d)соs a, соs a = 0,99504.

(При этом измерении за базу

принимается торец бочки валка с базовым расстоянием l),

где h - малая высота шаблона, мм;

l - базовое расстояние, мм;

H - наибольшая высота шаблона, мм;

a - половина угла конуса, град.;

D - большой диаметр конуса, мм;

a - малый диаметр конуса, мм.

Отклонение размера Мв

от расчетного представляет собой отклонение диаметров D и d. Размер

Мв по всей длине должен быть постоянным, т.е. Мв = Мв1 = Мв2 = Мв3.

Отклонение от параллельности

будет характеризовать отклонение от номинальной конусообразности.

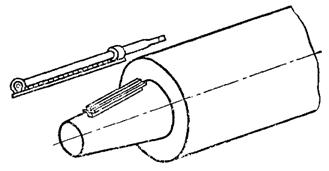

1.4. Точность изготовления

диаметров цилиндрических шеек проверяют индикаторной

сбойкой, как указано на черт. 4.

1.5. Расстояние от торца

валка до выточки измеряют глубиномером, линейкой или микрометром, как указано

на черт. 5.

1.6. Отклонение от

перпендикулярности торца бочки валка и параметры переходного конуса измерить

при помощи профильного шаблона и щупа, как указано на черт. 4.

Черт. 4

Черт. 5

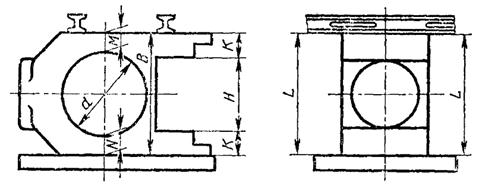

2. Подушки

2.1. В подушках необходимо

проверить:

ширину подушки;

ширину окна под рабочие

подушки (для опорных подушек);

отклонение от симметричности

рабочих плоскостей, относительно оси отверстия (разнотолщинность);

диаметр отверстия под

втулку-вкладыш;

отклонение от прямолинейности

образующей отверстия под втулку-вкладыш.

Черт. 6

2.2. Ширину подушки

необходимо измерить, как указано на черт. 6,

для чего подушку установить боковой плоскостью на поверочную плиту и щупом

проверить зазор между подушкой и поверочной плитой, а на другую плоскость

установить линейку. После этого замерить ширину.

2.3. Ширину окна под рабочую

подушку измерить при помощи микрометрического нутромера. Смещение оси

посадочного места определить путем пересчета размеров H и К, указанных на черт. 6. Измерение других размеров, не

указанных выше, может быть произведено обычным универсальным мерительным

инструментом.

2.4. Отклонение от

симметричности рабочих плоскостей относительно отверстия (разнотолщинность

подушки) измеряют индикаторной скобой, указанной на черт. 7.

Черт. 7

Измерение произвести со

стороны обоих торцов подушки (размеры N и М), как указано на черт. 6.

2.5. Диаметр отверстия под

посадку втулки-вкладыша измеряют микрометрическим нутромером в двух

взаимно-перпендикулярных плоскостях. В каждой плоскости замер производят в трех

точках по длине образующей.

2.6. Непрямолинейность

образующей расточки d проверяют

с помощью лекальной линейки и люминесцентной лампы на просвет методом дифракции

света.

Для проверки отклонения от

прямолинейности устанавливают лекальную линейку ребром к образующей расточки d и проверяют ее прилегание.

По результатам измерений

составляется сводная таблица размеров подушки, сравнивается с допустимыми и

дается заключение о пригодности подушки.

Рекомендуемое

|

Вероятная

причина неисправности

|

Метод

устранения

|

|

1. Общие неисправности

|

|

1.1. Подшипники

греются на холостом ходу

|

|

|

Сильно затянуты пружины манжетных уплотнений

|

Отрегулировать натяжение пружин или заменить пружины

|

|

Нет смазочного материала в уплотнительных устройствах

|

Заложить густой смазочный материал в уплотнения

|

|

Торцевое текстолитовое уплотнение не перемещается

|

Снять ПЖТ с валка, устранить причины, ограничивающие

перемещение торцевого уплотнения

|

|

Перекос подушек в клети, отсутствие самоустановки подушек

|

Устранить перекосы, проверить состояние верхних и нижних

сферических опор, наличие смазочного материала в них, проверить механизм

осевой регулировки и фиксации валка; проверить правильность регулировки

уравновешивающего устройства

|

|

Недостаточная подача смазочного материала или плохой слив

|

Проверить давление смазочного материала на входе в ПЖТ,

состояние шлангов (нет ли перегибов), обеспечивается ли свободный слив масла

из ПЖТ

|

|

Попадание грязи и механических включений со смазочным

материалом при работе ПЖТ

|

Проверить состояние фильтров трубопроводов, шлангов,

установить строгий контроль за всеми операциями при сборке ПЖТ и при

подсоединении шлангов к ПЖТ

|

|

1.2. Подшипники

греются под нагрузкой

|

|

|

Нагрузки на подшипники выше допустимых

|

Снизить нагрузки, пересмотреть значение усилия обжатия,

температуру прокатываемого металла и т.д.

|

|

Параметры масла не соответствуют заданным

|

Заменить масло

|

|

Недопустимое содержание воды в масле

|

Переключить систему смазки на второй бак, масло

подвергнуть очистке

|

|

Недопустимо высокая температура масла

|

Температуру масла довести охлаждением до заданных

значений

|

|

Прочие возможные причины указаны в п. 1.1

|

Те же, что указаны в п. 1.1

|

|

1.3. Греется упорный

узел

|

|

|

Большие осевые усилия вследствие:

|

|

|

износа боковых поверхностей подушек сменных планок на

окнах станин

|

Изношенные боковые поверхности подушек исправить путем

установки планок или изношенные сменные планки на окнах станин заменить

новыми

|

|

неправильной установки валков, неточной настройки

калибров

|

Тщательно проверить правильность установки валков,

точность настройки калибров

|

|

износа деталей, фиксирующих подушку в клети и деталей,

обеспечивающих самоустановку подушек

|

Детали с недопустимым износом заменить

|

|

недостаточной подачи смазочного материала на упорный узел

|

Увеличить подачу смазочного материала

|

|

перекоса наружного и внутреннего колец подшипника качения

|

Проверить детали, влияющие на перекос колец подшипника

качения. Перекосы устранить

|

|

отсутствие зазора между торцем крышки стакана и передней

крышкой для ПЖТ свыше 450 мм, между гайкой и наружным кольцом подшипника

качения для ПЖТ до 400 мм

|

Проверить набор прокладок, установить зазор между гайкой

подушки и торцем подшипника качения

|

|

1.4. Утечки смазки из

ПЖТ

|

|

|

Недопустимый износ уплотнений

|

Заменить изношенные уплотнения новыми

|

|

Не поставлены или неправильно установлены уплотнительные

шнуры

|

Проверить наличие уплотнительных шнуров и правильность их

установки

|

|

Не плотно закручены пробки на подводящих отверстиях

|

Затянуть пробки

|

|

Повышенное давление или недопустимый расход смазочного

материала

|

Установить нормальное давление, проверить расход

|

|

Не обеспечивается нормальный слив масла из ПЖТ

|

Проверить состояние сливных шлангов (нет ли перегибов) и

обеспечить свободный слив масла из ПЖТ без образования подпора

|

|

Неправильно отрегулировано натяжение пружины в

уплотнениях

|

Отрегулировать нормальное натяжение

|

|

Порыв диафрагмы в результате старения

|

Заменить диафрагму

|

|

Порыв диафрагмы от перетяжки болтов прижимного кольца по

наружному диаметру

|

Заменить диафрагму, не перетягивать болтов прижимного

кольца

|

|

Выдавливание диафрагмы по наружному или внутреннему

диаметрам из-под прижимных колец

|

Проверить затяжку болтов и правильность установки

диафрагмы

|

|

Недостаточный контакт латунного и стального колец

|

Проверить работу пружин и неисправные заменить;

подвернуть регулировочные винты

|

|

1.5. Попадание воды в

смазочный материал

|

|

|

Торцевое текстолитовое уплотнение не обеспечивает защиту

ПЖТ от воды

|

Проверить работу торцевого уплотнения (ход пружины, износ

текстолита и плотность прилегания к торцу валка), дефекты устранить

|

|

Изношены уплотнения или неправильно отрегулированы натяжения

пружин

|

Заменить уплотнения новыми, отрегулировать натяжение

пружин

|

|

Не поставлены или повреждены уплотнительные шнуры

|

Установить уплотнительные шнуры или заменить поврежденные

|

|

Неплотное подсоединение сливных шлангов, прорыв шлангов

|

Проверить шланги и их соединение, дефекты устранить

|

|

Неисправны маслоохладитель или маслоподогреватель в

резервуаре

|

Проверить работу маслоохладителя и маслоподогревателя в

резервуаре, дефекты устранить. Систему смазки переключить на второй бак,

масло подвергнуть очистке

|

|

2. Неисправности деталей ПЖТ

|

|

2.1. Втулка-цапфа

|

|

2.1.1. Мелкие круговые и

продольные риски на рабочей поверхности

|

|

|

Попадание твердых частиц в зону трения вследствие:

|

|

|

повреждения сеток фильтра

|

Проверить состояние сеток фильтра, устранить возможные

повреждения

|

|

неправильной сборки ПЖТ

|

Установить контроль за всеми операциями при сборке

|

|

негерметичного подсоединения шлангов к подушкам

|

Проверить и обеспечить герметичное подсоединение шлангов

|

|

плохой промывки концов шлангов при подсоединении к

подушкам

|

Установить контроль

|

|

негерметичного закрытия кожухов

|

Проверить наличие уплотнительного шнура и правильность

его установки

|

|

2.1.2. Забоины и задиры на рабочей поверхности

|

|

|

Удары при транспортировании

|

Острые кромки и края забоин зачистить и заполировать,

применяя при этом фетр и пасту ГОИ № 7

|

|

Неправильная сборка

|

При сборке пользоваться специальными инструментами и

приспособлениями

|

|

2.1.3. Следы коррозии

на рабочей поверхности

|

|

|

Недопустимое содержание воды в масле

|

Масло подвергнуть очистке, процентное содержание воды в

масле довести до минимума, следы коррозийных разрушений удалить полировкой,

применяя при этом фетр и пасту ГОИ № 7

|

|

2.1.4. Натиры на

рабочей поверхности и исчезновение зеркального блеска

|

|

|

Давление на подшипник выше допустимого

|

Привести в соответствие величины действительных нагрузок

с допустимыми. Натиры удалить подполировкой пастой ГОИ № 7

|

|

Недопустимо высокая температура масла на входе в ПЖТ

|

Понизить температуру масла путем охлаждения до заданных

пределов

|

|

2.2. Втулка-вкладыш

|

|

2.2.1. Небольшие круговые и продольные риски на

баббитовой поверхности

|

|

|

См. п. 2.1.1

|

См. п. 2.1.1

|

|

2.2.2. Местные выбоины

и задиры

|

|

|

Дефекты сборки

|

Снять шабером выступающие края и острые кромки

|

|

2.2.3. Натиры и

потемнение баббитовой поверхности

|

|

|

Недопустимо большие удельные давления

|

Привести в соответствие значения действительных нагрузок

с допустимыми. Натиры удалить подполировкой пастой ГОИ № 7 и этиловым спиртом

|

|

2.3. Подшипники

качения

|

|

2.3.1. Преждевременный износ, разрушение рабочих

поверхностей

|

|

|

См. п. 1.3

|

См. п. 1.3

|

|

2.4. Разные детали

|

|

2.4.1. Повышенный износ рабочей поверхности насадок

|

|

|

Попадание абразивных частиц через торцевые уплотнения

|

Проверить состояние и работу торцевого уплотнения (ход

пружин, износ текстолита и плотность прилегания по торцу валка). Дефекты

устранить

|

|

2.4.2. Повреждение контактных резиновых уплотнений

|

|

|

Износ, трещины, старение

|

Заменить резиновые уплотнения новыми

|

Рекомендуемое

Для учета работы ПЖТ на

каждом предприятии должны быть заведены нижеперечисленные документы. Примеры

оформления документов учета приведены в табл. 1 - 5.

1. Схема маркирования

подушек.

Все подушки любого прокатного

стана должны быть промаркированы сквозной нумерацией и разбиты на комплекты.

Рекомендуется, чтобы клети

комплектовали подушками с одинаковыми отклонениями по ширине.

Раскомплектовка подушек и ПЖТ

при ревизии не рекомендуется. Замена отдельных деталей ПЖТ другими должна

допускаться только при выходе их из строя.

Маркировку наносить на

лицевой стороне так, чтобы ее хорошо было видно при установке подушек в клеть.

Таблица 1

|

Номер

|

|

клети

|

комплекта

|

подушки

|

|

1

|

I

|

1, 2, 3, 4

|

|

2

|

5, 6, 7, 8

|

|

3

|

9, 10, 11, 12

|

|

4

|

13, 14, 15, 16

|

|

1

|

II

|

17, 18, 19, 20

|

|

2

|

21, 22, 23, 24

|

|

3

|

25, 26, 27, 28

|

|

4

|

29, 30, 31, 32

|

|

1

|

III

|

33, 34, 35, 36

|

|

2

|

37, 38, 39, 40

|

|

3

|

41, 42, 43, 44

|

|

4

|

45, 46, 47, 48

|

2. Журнал ревизии ПЖТ

Таблица 2

|

Дата

|

Диаметр

ПЖТ, мм

|

Номер

|

Вид

ревизии

|

Результаты

ревизии, характер ремонта

|

Фамилия

и подпись проводившего ревизию

|

Примечание

|

|

клети

|

комплекта

|

подушки

|

|

2/11

|

250

|

3

|

1

|

10

|

Частичная

|

Заменено уплотнение УР350

|

Иванов

|

|

3. Журнал заданий на монтаж и демонтаж ПЖТ

с валка.

Таблица 3

|

Дата

выдачи задания

|

Наименование

задания

|

Номер

клети - валка

|

Причина

перевалки

|

Фамилия

и подпись выдавшего задание

|

Дата

монтажа (демонтажа)

|

Наименование

выполненных работ

|

Номера

|

клети

- валка комплекта подушки

|

Фамилия

и подпись ответственного за монтаж (демонтаж)

|

Примечание

|

|

5.02.76

|

Собрать подшипники на валок

|

2 - 29

|

-

|

Иванов

|

6.02.76

|

Подушки с подшипниками собраны на валок

|

2-29-1-5 и 6

|

Петров

|

-

|

|

8.02.76

|

Снять подушки с подшипниками с валка

|

3 - 31

|

Износ калибров

|

Иванов

|

9.02.76

|

Подушки с подшипниками сняты с валка

|

3-31-1-9 и 10

|

Петров

|

|

4. Карта учета работы ПЖТ

Подшипник жидкостного трения

_____________ диаметр __________ длина ______

Подушка № __________

Таблица 4

|

Номер

|

Дата

монтажа

|

Дата

демонтажа

|

Количество

прокатанного металла, т

|

Количество

отработанных часов

|

Причина

перевалки

|

Результат

ревизии состояния рабочих поверхностей и величины отклонений*

|

Фамилия

и подпись

|

Примечание

|

|

клети

|

валка

|

втулки-вкладыша

|

втулки-цапфы

|

|

2

|

2 - 9

|

40

|

40

|

2/11

|

22/11

|

40000

|

400

|

Плановая перевалка

|

Хорошее

|

Иванов

|

|

* Величины

отклонений проверяются не менее одного раза в год.

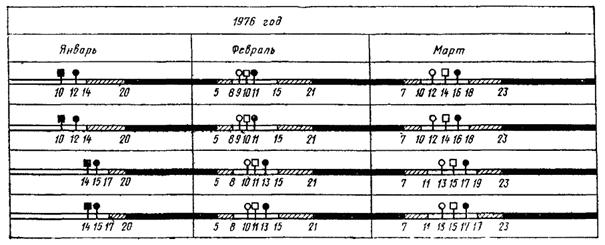

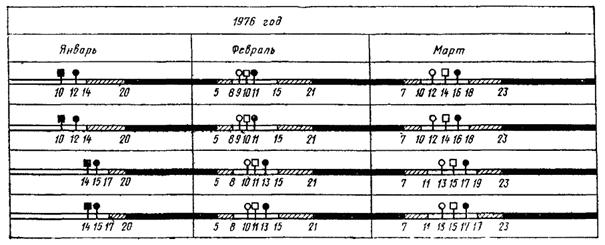

5. Графический

учет работы ПЖТ

|

Номер

|

|

клети

|

комплекта

|

подушки

|

|

1

|

1

|

1; 2

|

|

1

|

1

|

3; 4

|

|

2

|

1

|

5; 6

|

|

2

|

1

|

7; 8

|

Таблица 5

Условные

обозначения:

-

полная ревизия;

-

полная ревизия;

- монтаж на

валок;

- монтаж на

валок;

-

частичная ревизия;

-

частичная ревизия;

- демонтаж с валка.

- демонтаж с валка.

Валок находится:

- в

мастерской ПЖТ;

- в

мастерской ПЖТ;

- на стане в

резерве;

- на стане в

резерве;

- на стане в работе.

- на стане в работе.

Примечание. Рекомендуется, кроме учета срока службы основных деталей,

проводить подобный учет упорного узла, насадки, гайки, резьбового кольца и

деталей уплотнений.

Рекомендуемое

Объем запасных частей

рекомендуется подсчитывать по формуле

Пз.ч.

= К · П1 · П2,

где Пз.ч. - необходимое количество запасных деталей

на один год беспрерывной работы стана после гарантийного периода, шт.;

К - коэффициент запаса, указанный в

таблице;

П1 -

количество ПЖТ, одновременно работающих в линии стана, шт.;

П2 -

количество одинаковых деталей в одном подшипнике жидкостного трения, шт.

|

Наименование

деталей

|

Коэффициент

запаса К при скорости прокатки, м/с

|

|

До

10

|

Св.

10 до 20

|

Св.

20

|

|

Рабочие клети мелкосортных, проволочных, сортовых и

штрипсовых станов

|

|

Втулка-вкладыш

|

0,50

|

0,75

|

1,20

|

|

Втулка-цапфа

|

0,20

|

0,30

|

0,50

|

|

Подшипник качения

|

0,30

|

0,30

|

0,75

|

|

Гайка наружная

|

0,30

|

0,75

|

1,00

|

|

Кольцо резьбовое

|

0,70

|

0,75

|

1,00

|

|

Насадки задняя и передняя

|

0,30

|

0,75

|

1,00

|

|

Текстолитовое уплотнение

|

0,75

|

1,50

|

2,00

|

|

Манжетные уплотнения

|

2,50

|

3,50

|

5,00

|

|

Шнуры

|

2,00

|

2,00

|

2,00

|

|

Рабочие клети листовых станов горячей прокатки

|

|

Втулка-вкладыш

|

0,35

|

0,50

|

0,75

|

|

Втулка-цапфа

|

0,20

|

0,30

|

0,40

|

|

Подшипник качения

|

0,15

|

0,25

|

0,35

|

|

Гайка

|

0,30

|

0,50

|

0,75

|

|

Кольцо резьбовое

|

0,30

|

0,50

|

0,75

|

|

Насадка задняя (для манжетных уплотнений)

|

0,45

|

0,75

|

1,20

|

|

Текстолитовое уплотнение

|

0,70

|

1,20

|

1,70

|

|

Манжетное уплотнение

|

2,50

|

3,50

|

5,00

|

|

Диафрагма

|

1,00

|

1,20

|

1,50

|

|

Бронзовое кольцо диафрагменного уплотнения

|

0,75

|

1,00

|

1,50

|

|

Кольцо диафрагменного уплотнения

|

0,50

|

0,75

|

1,00

|

|

Шнуры

|

2,00

|

2,00

|

2,00

|

|

Рабочие клети листовых станов холодной прокатки

|

|

Втулка-вкладыш

|

0,20

|

0,40

|

0,50

|

|

Втулка-цапфа

|

0,15

|

0,20

|

0,30

|

|

Подшипник качения

|

0,10

|

0,20

|

0,30

|

|

Гайка

|

0,30

|

0,50

|

0,75

|

|

Кольцо резьбовое

|

0,30

|

0,30

|

0,75

|

|

Насадка задняя (для манжетных уплотнений)

|

0,40

|

0,70

|

1,00

|

|

Текстолитовое уплотнение

|

0,50

|

1,00

|

1,50

|

|

Манжетное уплотнение

|

2,50

|

3,50

|

5,00

|

|

Диафрагма

|

1,00

|

1,20

|

1,50

|

|

Бронзовое кольцо диафрагменного уплотнения

|

0,75

|

1,00

|

1,50

|

|

Кольцо диафрагменного уплотнения

|

0,50

|

0,75

|

1,00

|

|

Шнуры

|

2,00

|

2,00

|

2,00

|

Примечание. Указанные в таблице коэффициенты запаса приведены на

первые два года эксплуатации после истечения гарантийного срока.

В дальнейшем они могут быть

уточнены с учетом конкретных условий работы прокатных станов.

Рекомендуемое

Масла, применяемые для ПЖТ,

должны удовлетворять требованиям, указанным в эксплуатационной документации

ПЖТ, а также следующим дополнительным требованиям:

не образовывать отложений и

стойких эмульсий;

не вызывать коррозионных

разрушений рабочих поверхностей, трубопроводов, смазочной аппаратуры;

не вспениваться;

срок службы масла должен быть

не менее 2 - 3 лет.

СОДЕРЖАНИЕ