ГОСУДАРСТВЕННЫЙ

СТАНДАРТ

СОЮЗА ССР

ФЛЮСЫ ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА

МЕТОДЫ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВЛАГИ

ГОСТ 21639.1-90

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ФЛЮСЫ ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА |

ГОСТ |

|

Методы определения содержания влаги |

|

|

Fluxes for electroslag remelting |

|

|

Methods for determination of moisture content |

Срок действия с 01.07.92

до 01.07.97

Настоящий стандарт устанавливает гравиметрические методы определения гигроскопической влаги при массовой доле от 0,5 до 5,0 % и общей влаги при массовой доле от 0,01 до 5,0 % в флюсах для электрошлакового переплава.

1. ОБЩИЕ ТРЕБОВАНИЯ

Общие требования к методам анализа - по ГОСТ 21639.0.

2. МЕТОД ОПРЕДЕЛЕНИЯ ГИГРОСКОПИЧЕСКОЙ ВЛАГИ

2.1. Сущность метода

Метод о:нован на высушивании навески флюса при температуре 105 - 110 °С до постоянной массы

Весы аналитические с разновесами.

Шкаф сушильный с электрообогревом и терморегулятором.

Стаканчики для взвешивания (бюксы) по ГОСТ 25336.

Эксикатор по ГОСТ 25336, наполненный хлористым кальцием по НТД.

2.3. Проведение анализа

Навеску флюса массой 20 - 50 г помещают в бюксу, предварительно высушенную при 105 - 110 °С до постоянной массы и взвешенную с крышкой.

Затем бюксу с навеской и снятой крышкой высушивают в сушильном шкафу при 105 - 110 °С в течение 2 ч, закрывают крышкой, охлаждают в эксикаторе 30 - 40 мин и взвешивают.

Перед взвешиванием крышку бюксы приоткрывают для уравнивания давления и быстро закрывают. Высушивание повторяют в течение 30 мин до постоянной массы. Если при повторном взвешивании происходит увеличение массы, то за окончательный результат принимают массу, предшествующую ее увеличению.

2.4. Обработка результатов

2.4.1. Массовую долю гигроскопической влаги (Wг) в процентах вычисляют по формуле

![]()

где m1 - масса бюксы с навеской до высушивания, г;

т2 - масса бюксы с навеской после высушивания, г;

т - масса навески, г.

2.4.2. Абсолютные допускаемые расхождения результатов параллельных определений не должны превышать значений, приведенных в табл. 1.

Таблица 1

|

Абсолютные допускаемые расхождения, % |

|

|

От 0,05 до 1,00 включ. |

0,05 |

|

Св. 1,00 » 2,00 » |

0,10 |

|

» 2,00 » 4,00 » |

0,20 |

|

» 4,00 » 5,00 » |

0,30 |

3. МЕТОД ОПРЕДЕЛЕНИЯ ОБЩЕЙ ВЛАГИ

3.1. Сущность метода

Метод основан на нагревании анализируемого материала в трубчатой печи при температуре 1000 °С в токе кислорода, превращении всего содержащегося в нем водорода во влагу и ее гравиметрическом определении после поглощения перхлоратом магния (ангидроном). Для снижения погрешности анализа выделяющиеся газообразные соединения фтора поглощаются монооксидом свинца на выходе из трубки.

3.2. Аппаратура, реактивы и растворы

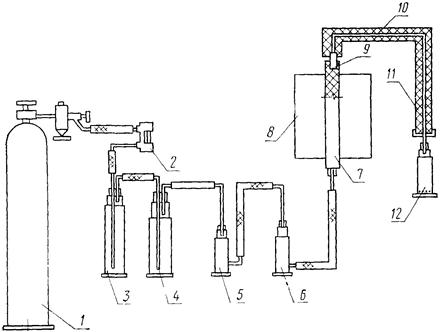

Черт 1

Установка для определения влаги (черт. 1) состоит из баллона с кислородом (1) по ГОСТ 5583, снабженного редукционным вентилем пуска и регулировки тока кислорода; редуктора манометра (2) - тонкой регулировки кислорода; предохранительной колбы (3), которая в случае избыточного давления в камере сгорания предотвращает попадание серной кислоты в резиновые трубки, соединяющие аппарат с редукционным клапаном; системы очистки и осушки кислорода; промывочной колбы (4) с серной кислотой; сушильных колонок (5) и (6), заполненных гранулированной гидроокисью натрия и перхлоратом магния; фарфоровой трубки (7) длиной 500 мм и внутренним диаметром 20 - 25 мм; трубчатой печи (8) марки СУОЛ-0,25-1/12-М1; асбестовой пробки (9), пропитанной монооксидом свинца, нагретой до температуры 800 °С; медной трубки (10), нагретой до температуры 110 - 120 °С; Г-образного трубопровода (11); абсорбционной колбы (12) с перхлоратом магния (ангидроном). Г-образный трубопровод изготовлен из аустенитной нержавеющей стали и состоит из двух симметричных разъемных частей, общая длина трубопровода 750 мм. Спиральный нагреватель располагают вокруг и вдоль изогнутой по профилю трубопровода медной трубки, одновременно изолируя витки нагревателя асбестовым шнуром ШАОН-3, пропитанным жидким стеклом. Трубку с нагревателем оплетают лентой из фторопласта и укладывают в нижнюю часть корпуса трубопровода, предварительно выложенную каолиновой ватой, сверху трубку с нагревателем также прикрывают каолиновой ватой и закрывают верхнюю часть корпуса трубопровода. Обе части корпуса скрепляют винтами через отверстия в ушках, приваренных к нижней и верхней частям трубопровода.

Допускаются нагреватели и абсорбционные колбы других конструкций, обеспечивающие требуемую точность анализа.

Крючок, с помощью которого лодочки помещают в трубку и извлекают из нее, изготовлен из жаропрочной проволоки диаметром 3 - 5 мм и длиной 400 - 600 мм.

Для установки пробки в фарфоровую трубку используют специальный толкатель с фиксатором.

Весы лабораторные общего назначения по ГОСТ 24104, не ниже 2-го класса точности с наибольшим пределом взвешивания до 200 г или другие весы, отвечающие указанным требованиям по своим метрологическим характеристикам.

Для определения массовой доли влаги от 0,01 до 0,03 % следует использовать лабораторные весы общего назначения по ГОСТ 24104 не ниже 1-го класса точности.

Кислота серная по ГОСТ 4204.

Натрия гидроокись по ГОСТ 4328.

Магния перхлорат по ТУ 6-09-3880.

Вата каолиновая или асбест волокнистый по ТУ 6-09-4010.

Свинца монооксид (II) по ТУ 6-09-5382.

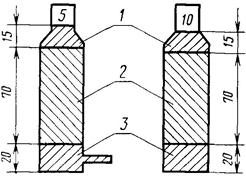

Заливают в промывочную колбу (4) 125 см3 серной кислоты. Сушильные колонки (5) и (6), а также абсорбционную колбу (12) готовят к работе в соответствии с черт. 2. Масса абсорбционной колбы в подготовленном виде (70 ± 2) г. Перхлорат магния не должен насыпаться плотно Абсорбционная колба диаметром 30 мм имеет в нижней части 5 - 6 отверстий диаметром (1 ± 0,2) мм. Высота абсорбционной колбы 105 мм.

1 - стеклянная вата; 2 - абсорбент, 3 - стеклянная вата

Черт. 2

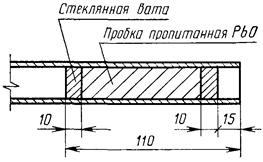

В прокаленную по всей длине фарфоровую трубку помещают пробку, пропитанную монооксидом свинца. Пробку (9) из длинноволокнистого асбеста или каолиновой ваты, предварительно прокаленных при 400 °С в течение 30 мин, готовят следующим образом: на стальную щетку насыпают равномерный слой волокнистого асбеста или каолиновой ваты и равномерно покрывают асбест монооксидом свинца. Трением двух стальных щеток обеспечивают равномерное распределение монооксида свинца по асбесту. Избыток монооксида свинца стряхивают на сите. На пропитку 100 г асбеста требуется около 100 г монооксида свинца 4,5 - 5,0 г пропитанного асбеста (каолиновой ваты) достаточно для образования пробки. С двух сторон от пробки помещают стеклянную вату по 10 мм с каждой стороны (черт. 3).

Черт. 3

Постоянство расхода кислорода определяют ротаметром (2), который устанавливают перед предохранительной колбой. Подача кислорода через систему происходит со скоростью 175 - 225 см3/мин.

Перед началом работы нагревают печь до температуры 1000 °С и проверяют установку на герметичность Для этого подсоединяют вместо абсорбционной колбы (12) стеклянную трубку, конец которой опускают в чашку с водой и прерывают подачу кислорода, зажав шланг перед предохранительной колбой. Если вода в стеклянной трубке не поднимается, то система герметична.

Концы спирального нагревателя, расположенного вокруг и вдоль изогнутой по профилю трубопровода (11) медной трубки (10), подсоединяют к латру РНО-250-2 и задают напряжение так, чтобы температура на выходе из медной трубки была 110 - 120 °С.

Фарфоровые лодочки № 2 - по ГОСТ 9147 или кварцевые лодочки (длина - 100 - 120 мм, ширина - 15 - 20 мм, высота - 10 мм) прокаливают в токе кислорода при температуре 1000 °С непосредственно перед работой.

Перед началом работы устанавливают среднее значение холостого опыта. После того как температура печи достигает 1000 °С пропускают кислород с расходом 175 - 225 см3/мин, взвешивая абсорбционную колбу (12) через каждые 5 - 7 мин. Установка готова к использованию при разнице в массе между каждым взвешиванием не более 0,2 - 0,4 мг. Значение холостого опыта более 0,4 мг свидетельствует о необходимости профилактики установки.

Для этого необходимо заменить реактивы, используемые для осушки кислорода (серную кислоту, гидроокись натрия и перхлорат магния) и прочистить от загрязнения все узлы установки.

Пробка (9) обеспечивает задержку фторидов для общего количества анализов. Контроль за работоспособностью пробки осуществляется по изменению цвета перхлората магния в абсорбционной колбе (12), вызванного проникновением фторидов.

3.4. Проведение анализа

Навеску пробы массой, установленной в зависимости от массовой доли влаги по табл. 2, помещают в фарфоровую или кварцевую лодочку

Таблица 2

|

Масса навески флюса, г |

|

|

От 0,01 до 0,03 включ |

7 - 10 |

|

Св. 0,03 » 3,07 » |

4 - 7 |

|

» 0,07 » 0,20 » |

2 - 4 |

|

» 0,20 » 1,00 » |

0,5 - 2,0 |

|

» 1,00 » 5,00 » |

1,0 - 0,1 |

Лодочку с помощью крючка вводят в наиболее нагретую часть фарфоровой трубки (7) и плотно закрывают трубку резиновой пробкой, через которую пропущена трубка для подачи кислорода. Влага, выделенная из пробы, дистиллируется в абсорбционную колбу (12), в то время как побочные летучие продукты и фтористые соединения поглощаются монооксидом свинца на выходе из трубки. Пробу оставляют в печи до тех пор, пока в верхней части стеклянной трубки абсорбционной колбы (12) не останется следов конденсата (не более 5 - 7 мин). Затем герметизируют абсорбционную колбу (12), закрывая верхнее отверстие пробкой, а нижние отверстия для выхода кислорода плотно прилегающим резиновым кольцом и взвешивают. Удаляют проанализированную пробу из печи, подсоединяют абсорбционную колбу (12) к установке и начинают анализ следующей пробы.

3.5. Обработка результатов

3.5.1. Массовую долю влаги (X) в процентах вычисляют по формуле

![]()

где m1 - масса абсорбционной колбы после анализа, г;

т0 - масса той же колбы до проведения анализа, г,

тн - масса навески анализируемого флюса, г

3.5.2. Абсолютные допускаемые расхождения результатов трех параллельных определений при доверительной вероятности Р = 0,95 не должны превышать значений, приведенных в табл. 3.

Таблица 3

|

Абсолютные допускаемые расхождения, % |

|

|

От 0,01 до 0,02 включ. |

0,004 |

|

Св. 0,02 » 0,05 » |

0,008 |

|

» 0,05 » 0,10 » |

0,010 |

|

» 0,10 » 0,30 » |

0,030 |

|

» 0,30 » 1,00 » |

0,050 |

|

» 1,00 » 2,00 » |

0,100 |

|

» 2,00 » 5,00 » |

0,200 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

РАЗРАБОТЧИКИ

П.Л. Бабушкин; В.Ю. Персиц, канд. хим. наук; Ю.А. Марголин; П.М. Геращенко; В.А. Джигурда (руководитель темы); О.Б. Зеленова; О.А. Распопина; Н.Д. Вишняк

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.12.90 № 3472

3. ВЗАМЕН ГОСТ 21639.1-76

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 21639.0-76 |

Разд. 1 |

|

ТУ 6-09-3880-75 |

|

|

ТУ 6-09-4010-75 |

|

|

ТУ 6-09-5382-88 |

СОДЕРЖАНИЕ