|

|

ПРОВОЛОКА МАГНИТНАЯ ДЛЯ ЗАПИСИ Технические условия Magnetic wire for writing of harmonic signals. |

ГОСТ |

|

Дата введения 01.01.85

Настоящий стандарт распространяется на холоднотянутую проволоку из прецизионного сплава марки ЭИ 708А-ВИ, предназначенную для записи и воспроизведения гармонических сигналов, контроля аппаратуры магнитной записи и головок.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Проволоку изготовляют диаметрами:

0,03 мм;

0,05 мм.

1.2. Проволоку по назначению подразделяют на типы:

3.1; 5.1 - типовая (для контроля параметров рабочей проволоки);

3.2; 3.3; 5.2; 5.4 - рабочая.

Первая цифра означает диаметр проволоки (мм), умноженный на 102, вторая цифра - сочетание рабочих свойств.

(Измененная редакция, Изм. № 1).

1.3. Предельные отклонения по диаметру должны соответствовать табл. 1.

|

Тип проволоки |

Диаметр проволоки, мм |

Предельное отклонение по диаметру, мм |

|

5.1 |

0,050 |

-0,002 |

|

5.2 |

±0,002 |

|

|

5.4 |

-0,002 |

|

|

3.1 |

0,030 |

-0,002 |

|

3.2 |

-0,002 |

|

|

3.3 |

±0,002 |

1.4. Овальность проволоки не должна превышать предельных отклонений по диаметру.

1.5. Диаметр завитка, образуемого свободным отрезком проволоки, должен быть не менее:

20 мм - для проволоки диаметром 0,05 мм;

15 мм - для проволоки диаметром 0,03 мм.

Примеры условных обозначений

Проволока из сплава марки ЭИ 708А-ВИ, диаметром 0,03 мм, типовая:

Проволока 3.1 - ГОСТ 18834-83

Проволока из сплава марки ЭИ 708А-ВИ, диаметром 0,05 мм, рабочая типа 5.2:

Проволока 5.2 - ГОСТ 18834-83

Проволока из сплава марки ЭИ 708А-ВИ, диаметром 0,05 мм, рабочая типа 5.4 с определением коэффициента гармоник:

Проволока 5.4-K3-ГОСТ 18834-83.

(Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться из сплава марки ЭИ 708А-ВИ в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Химический состав сплава марки ЭИ 708А-ВИ должен соответствовать ГОСТ 10994.

2.3. Разрывное усилие при испытании на растяжение и абразивность проволоки должны соответствовать нормам табл. 2.

|

Диаметр |

Разрывное усилие, Н (г), |

Разрывное усилие на проволоке |

Абразивность, мм/м·10-3, |

|

0,050 |

3,72 (380) |

2,25 (230) |

8 |

|

0,030 |

1,37 (140) |

0,78 (80) |

8 |

2.4. Поверхность проволоки должна быть ровной, чистой, без перегибов, окалины и цветов побежалости.

На поверхности проволоки допускается наличие следов технологической смазки при условии соответствия рабочих свойств требованиям настоящего стандарта.

Проволоку изготовляют со специальной очисткой поверхности: проволоку типов 5.1; 5.2 очищают на ультразвуковой установке со спиртовым обезжириванием; типов 3.1; 3.2 и 3.3 на специальной установке для очистки проволоки спиртом.

Проволоку типа 5.4 очищают электрохимическим способом или на ультразвуковой установке со спиртовым обезжириванием в соответствии с указанием в заказе. При отсутствии указаний в заказе способ очистки - по усмотрению предприятия-изготовителя.

2.5. Рабочие свойства проволоки должны соответствовать табл. 3.

|

Показатели рабочих свойств проволоки |

Условное |

Норма рабочих свойств для проволоки типов |

|||||

|

5.1 |

5.2 |

5.4 |

3.1 |

3.2 |

3.3 |

||

|

Относительная средняя чувствительность, дБ |

Чср |

-0,5 +1,0 |

-2,0 +2,0 |

+1,0 -5,0 |

-0,5 +0,1 |

-1,0 +3,0 |

-1,0 +3,0 |

|

Неравномерность чувствительности, дБ, не более: при 400 Гц |

ΔЧ400 |

±0,5 |

±1,0 |

±1,0 |

±0,5 |

±1,0 |

±1,0 |

|

при 4000 Гц |

ΔЧ4000 |

±1,0 |

±3,0 |

- |

±1,0 |

±3,0 |

±3,0 |

|

Относительная амплитудно-частотная характеристика, дБ: при 200 Гц, не менее |

М200 |

- |

- |

-5,0 |

- |

- |

- |

|

при 3000 Гц, не менее |

М3000 |

- |

- |

-4,0 |

- |

- |

- |

|

при 4000 Гц |

М4000 |

-1,5 +1,5 |

-4,0 +4,0 |

- |

-1,5 +1,5 |

-4,0 +3,0 |

-4,0 +3,0 |

|

Коэффициент гармоник, %, не более |

K3 |

5 |

5 (70 % от партии); 7 (остальное) |

- |

5 |

5 |

7 |

|

Шум размагниченной проволоки, дБ, не более |

Шр |

-46 (-50) |

-45 (-48) |

-40 (-45) |

-37 (-43) |

-37 (-43) |

-37 (-43) |

|

Шум намагниченной проволоки, дБ, не более |

Шн |

-37 |

-37 |

- |

-36 (-39) |

-36 (-39) |

-36 (-39) |

|

Копирэффект, дБ, не более |

KЭ |

-40 |

-40 |

- |

-40 |

-40 |

-40 |

|

Стираемость, дБ, не менее |

С |

55 |

55 |

50 |

55 |

50 |

50 |

Примечания:

1. В скобках приведены нормы рабочих свойств проволоки на стенде ИСПЗ.

2. Коэффициент гармоник для проволоки типа 5.4 определяют по требованию потребителя для набора статистических данных, после чего будет установлена норма.

2.4, 2.5. (Измененная редакция, Изм. № 1, 2).

2.6. Проволоку изготовляют намотанной на катушки. На катушке должен быть плотно намотан один отрезок проволоки.

2.7. Масса отрезка проволоки на катушке должна соответствовать нормам табл. 4. По требованию потребителя проволоку типа 5.2 изготовляют массой не менее 135 г в количестве не менее 60 % от партии.

По согласованию изготовителя с потребителем допускается другая масса отрезков проволоки.

|

Тип проволоки |

Масса отрезка проволоки |

Количество катушек в партии, %, по |

|

5.1 |

Не менее 3,2 |

100 |

|

5.2 |

Не менее 40,0 |

Не более 20 |

|

|

Не менее 70,0 |

Остальное |

|

5.4 |

Не менее 40,0 |

Не более 10 |

|

|

65 - 75 |

Остальное |

|

3.1 |

Не менее 1,0 |

100 |

|

3.2 |

Не менее 15,0 |

100 |

|

3.3 |

Не менее 30,0 |

100 |

2.8. Магнитные и механические свойства проволоки приведены в приложении 1.

3.1. Правила приемки проволоки - по ГОСТ 7566.

3.2. Проволоку принимают партиями. Партия должна состоять из проволоки одного размера, одной садки низкотемпературной обработки и оформлена одним документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя и товарный знак;

марку сплава;

условное обозначение проволоки;

номинальный диаметр;

общую массу;

результаты испытаний;

проведение специальной очистки проволоки;

номер плавки.

3.3. Для проверки качества проволоки от партии отбирают:

для проверки размеров и формы проволоки, диаметра завитка, массы отрезка, качества поверхности и рабочих свойств (Чср; ΔЧ400; ΔЧ4000; М200; М3000; М4000; K3) - 100 % катушек;

для проверки Шн, Шр, С, KЭ, - три катушки;

для проверки абразивности - одну катушку;

для проверки разрывного усилия - три катушки;

для проверки химического состава - одну горячекатаную или кованую пробу от плавки. По требованию потребителя пробу для определения химического состава предприятие-изготовитель направляет вместе с проволокой.

3.4. Проверку шума размагниченной проволоки, шума намагниченной проволоки, копирэффекта и стираемости предприятию-изготовителю допускается проводить периодически, но не реже чем от каждой пятой плавки на трех катушках.

3.5. Допускается проверку абразивности предприятию-изготовителю проводить периодически на каждой десятой плавке.

3.6. Допускается проверку разрывного усилия предприятию-изготовителю проводить на трех катушках от плавки.

3.7. Химический состав проволоки принимают по документу о качестве, выданному предприятием, выплавляющим металл.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Химический состав сплава ЭИ 708А-ВИ определяют по ГОСТ 28473, ГОСТ 12344 - ГОСТ 12347, ГОСТ 12350, ГОСТ 12352, ГОСТ 12354 или другими методами, обеспечивающими требуемую точность анализа. Отбор проб - по ГОСТ 7565.

(Измененная редакция, Изм. № 1, 2).

4.2. Диаметр и овальность проволоки проверяют в двух взаимно перпендикулярных направлениях трех сечений отрезка длиной 1 м от наружного конца катушки оптиметром с ценой деления не более 0,001 мм по ГОСТ 4381 или другим инструментом, обеспечивающим требуемую точность.

4.3. Качество поверхности проверяют визуально на наружном слое проволоки, намотанной на катушку.

4.4. Разрывное усилие на проволоке с узлом и без узла определяют на одном образце от катушки для каждого вида испытаний по ГОСТ 10446.

4.5. Абразивность определяют с помощью приспособления ПИА-3 по глубине пропила пластины при прохождении через нее 1 м проволоки со скоростью 0,4 м/с, натяжением 0,49 - 0,69 Н (50 -70 г). Время испытания (3±0,5) мин, угол обхвата пластины (160±5) °.

Допускается определение абразивности при скорости прохождения проволоки 3 м/с. Арбитражным является метод со скоростью прохождения проволоки 0,4 м/с.

Пластину изготовляют из твердой фольги из алюминия марок АД1, АД, А6, А5 по ГОСТ 618 толщиной 0,07 мм, шириной 6 мм, длиной 17 мм.

Абразивность (А), мм/м, вычисляют по формуле

![]() ,

,

где П - глубина пропила, мм;

L - длина отрезка, м.

Глубину пропила определяют с помощью измерительного микроскопа с погрешностью измерения ±3 мкм.

Схема приспособления для измерения абразивности приведена в приложении 4.

4.6. Рабочие свойства проволоки определяют на стенде 17И.

Допускается рабочие свойства проволоки определять на других стендах, соответствующих требованиям настоящего стандарта и приложения 2 и 3.

При возникновении разногласий в оценке качества проволоки испытания проводят на стенде 17И.

Испытания проводят при температуре (25±10) °С, давлении (98·103±6·103) Па (735±45) мм рт. ст и влажности (50±35) %, при скорости движения проволоки 0,1 м/с и натяжении 0,49 - 0,73 Н (50 - 75 г) для проволоки диаметром 0,05 мм и 0,15 - 0,25 Н (15 - 25 г) для проволоки диаметром 0,03 мм, время испытания каждого рабочего параметра не менее 3 мин.

На типовой проволоке относительную среднюю чувствительность, неравномерность чувствительности, относительную амплитудно-частотную характеристику определяют по всей длине отрезка; шум размагниченной проволоки, коэффициент гармоник - в начале и конце отрезка.

Относительные показатели проволоки типа 3.1 определяют по отношению к отрезкам проволоки пл. 60053, садка 9А, катушки 5-1-3, типа 5.1 - пл. 42514, садка 276, катушки 1-4-1.

Отрезки проволоки могут быть заменены по согласованию изготовителей и потребителей.

4.5, 4.6. (Измененная редакция, Изм. № 1).

4.7. При проверке рабочих свойств должны использоваться магнитные головки, краткие технические характеристики которых приведены в приложении 2.

При измерении в головку записи должны подаваться сигналы синусоидальной формы. Величины сигналов задают среднеквадратическими значениями.

4.8. За максимальный уровень записи принимают уровень, при котором нелинейные искажения записи сигнала частотой 400 Гц на типовой проволоке соответствуют 5 %.

За номинальный уровень тока записи принимают уровень на 10 дБ ниже максимального.

Величину тока высокочастотного подмагничивания (ток ВЧП) выбирают по максимуму чувствительности типовой проволоки при частоте 400 Гц при номинальном уровне тока записи.

Частота тока ВЧП должна быть (100±10) кГц (для стенда ИСПЗ - (40±4) кГц), тока стирания (40±4) кГц (для стенда ИСПЗ - (20±2) кГц).

4.9. Для измерения относительной средней чувствительности (Чcp) на проволоке из сплава марки ЭИ 708А-ВИ и типовой проволоке производят запись сигнала частотой 400 Гц номинальным уровнем тока записи и током ВЧП.

Измерения проводят при включенных фильтрах верхней частоты 100 Гц (для ИСПЗ - 200 Гц) и нижней частоты 5000 Гц.

За результат измерения принимают выраженное в децибелах отношение средних выходных напряжений усилителя воспроизведения при воспроизведении записи на испытываемой (Vи)и типовой (Vт) проволоках:

![]()

где Vи.ср, Vт.ср - средняя чувствительность испытываемой и типовой проволоки, определяемая как средняя арифметическая величина из максимума и минимума выходных напряжений. При определении относительной средней чувствительности рабочей проволоки должно учитываться отклонение чувствительности типовой проволоки от нуля.

4.10. Неравномерность чувствительности на частоте 400 Гц (ΔЧ400) определяют в процессе измерения относительной средней чувствительности Чср, неравномерность чувствительности на частоте 4000 Гц (ΔЧ4000) определяют в процессе измерения относительной частотной характеристики (М4000).

Измерения неравномерности чувствительности проводят электронным вольтметром. За результат принимают выраженные в децибелах максимальные отклонения чувствительности от среднего значения за весь период измерения.

По требованию потребителя для проволоки типов 5.1, 3.1 и 3.2 регистрация неравномерности чувствительности производится при помощи самописца уровня типа Н-110 или другого типа, удовлетворяющего следующим требованиям: скорость записи регистратора уровня 200 - 300 мм/с, нижняя граничная частота 50 - 80 Гц, потенциометр 25 дБ, скорость бумаги 0,1 - 0,3 мм/с. В этом случае за результат принимают выраженное в децибелах максимальное отклонение чувствительности от среднего значения, взятое на худшем участке регистрограммы за весь период измерения. Единичные выбросы при регистрации самописцем, встречающиеся не чаще 10 раз на 6 м проволоки (6 - 18 мм бумаги), не учитываются.

Единичным выбросом считается выброс на регистрограмме, соответствующий толщине пера самопишущего регистратора уровня.

4.11. Для измерения относительных амплитудно-частотных характеристик на проволоке из сплава ЭИ 708А-ВИ последовательно записывают сигналы частотой 200, 400, 1000, 3000 и 4000 Гц при номинальном уровне тока записи при включенных фильтрах 100 Гц (для ИСПЗ - 200 Гц) и 5000 Гц.

Абсолютные амплитудно-частотные характеристики определяют как выраженные в децибелах отношения средних выходных напряжений усилителя воспроизведения на частотах 200 Гц (V200); 3000 Гц (V3000); 4000 Гц (V4000) к средним выходным напряжениям на опорных частотах 1000 Гц (V1000); 1000 Гц (V1000) и 400 Гц (V400) соответственно:

![]()

4.12. За результат измерения относительной амплитудно-частотной характеристики (М) принимают алгебраическую разность амплитудно-частотных характеристик проволоки из сплава ЭИ 708А-ВИ и типовой проволоки:

![]() .

.

4.13. Для измерения коэффициента гармоник (K3) на проволоке из сплава ЭИ 708А-ВИ записывают сигнал частотой 400 Гц максимальным уровнем тока записи. При воспроизведении измеряют максимальное напряжение третьей гармоники выходного сигнала через полосовой фильтр 1200 Гц при помощи электронного вольтметра.

За результат измерения принимают выраженное в процентах отношение максимального напряжения третьей гармоники на выходе усилителя воспроизведения (V1200) к выходному напряжению, соответствующему максимальному уровню записи (Vм.у).

![]()

4.14. Шум размагниченной проволоки Шp определяют относительно максимального уровня записи сигнала частотой 400 Гц.

Измерения проводят в полосе 100 - 5000 Гц (для ИСПЗ - 200 Гц - 5000 Гц).

За результат измерения принимают выраженное в децибелах отношение максимального напряжения на выходе усилителя воспроизведения при воспроизведении сигнала на размагниченной проволоке (Vр) к среднему напряжению, соответствующему максимальному уровню записи (Vм. у).

![]()

4.15. Для измерения шума намагниченной проволоки Шн на проволоке из сплава ЭИ 708А-ВИ записывают сигнал частотой 400 Гц максимальным уровнем записи и определяют соответствующее ему среднеквадратическое значение тока записи. Затем, не выключая ток ВЧП, проводят запись постоянным током, равным среднеквадратическому.

Измерения проводят в полосе частот 100 - 5000 Гц (для ИСПЗ - 200-5000 Гц).

За результат измерения принимают выраженное в децибелах отношение максимального выходного напряжения при записи постоянным током (Vн) к среднему значению выходного напряжения сигнала частотой 400 Гц с максимальным уровнем записи (Vм.у):

![]()

Отсчет показаний прибора производят по максимальному отклонению стрелки.

4.16. Для измерения копирэффекта на проволоку из сплава ЭИ 708А-ВИ периодически записывают сигнал частотой 400 Гц при максимальном уровне записи. Копирование проводится на диске при соприкосновении двух витков проволоки. Измерение проводят через полосовой фильтр 400 Гц.

За результат испытания принимают среднеарифметическое значение, выраженное в децибелах, отношения максимального откопированного сигнала (Vо.с.) к записанному (Vм. у).

![]()

4.17. Для измерения стираемости (С) на проволоке из сплава ЭИ 708А-ВИ записывают сигнал частотой 400 Гц при максимальном уровне записи, а затем запись стирают током не менее 150 мА (для стенда ИСПЗ - 90 мА). Измерения проводят с полосовым фильтром 400 Гц.

За результат измерения принимают выраженное в децибелах отношение среднего напряжения, соответствующего максимальному уровню (Vм.у), к максимальному выходному напряжению усилителя воспроизведения при воспроизведении стертой записи (Vс.з).

![]()

4.18. Массу проволоки на катушке определяют на весах с абсолютной погрешностью не более 0,1 г.

4.19. Диаметр завитка проводят путем измерения линейкой (ГОСТ 427) диаметра минимального кольца, образовавшегося при свободном опускании на горизонтальную поверхность отрезка проволоки длиной 1 м.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждой катушке должен быть прикреплен ярлык, на котором указывают:

тип проволоки;

фактический диаметр (записывают как среднеарифметическое значение не менее шести замеров);

массу;

номер плавки;

номер садки последней низкотемпературной обработки;

номер катушки в садке;

товарный знак или наименование предприятия-изготовителя и товарный знак;

дату изготовления.

5.2. Проволока на катушках должна быть завернута в бумагу по ГОСТ 16711, ГОСТ 9569 или ГОСТ 8828, уложена плотными рядами в полиэтиленовые мешки и помещена в ящики типов I или II по ГОСТ 2991, выложенные изнутри водонепроницаемой бумагой. Между рядами катушек прокладывают картон по ГОСТ 7376.

5.3. Масса упаковочного места не должна превышать 80 кг.

5.4. Транспортная маркировка - по ГОСТ 14192. На таре должны быть манипуляционные знаки «Хрупкое. Осторожно», «Беречь от влаги» по ГОСТ 14192.

5.5. Транспортирование проволоки проводят всеми видами транспорта в крытых транспортных средствах мелкими отправками в соответствии с правилами перевозки, действующими на транспорте данного вида.

Условия погрузки и крепления грузов, перевозимых по железной дороге, - в соответствии с техническими условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения СССР.

При отгрузке двух или более грузовых мест в адрес одного потребителя следует производить укрупнение грузовых мест в соответствии с требованиями ГОСТ 21650, ГОСТ 24597.

Продукция, отправляемая в районы Крайнего Севера и районы, приравненные к ним, должна упаковываться и транспортироваться по ГОСТ 15846.

(Измененная редакция, Изм. № 1, 2).

5.6. Хранение продукции должно производиться в складских помещениях при температуре 5 - 35 °С и относительной влажности (60±15) %.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие магнитной проволоки для записи гармонических сигналов требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения.

Гарантийный срок хранения - 10 лет с момента изготовления.

Гарантийный срок эксплуатации - 10 лет с момента ввода в эксплуатацию в пределах гарантийного срока хранения.

7. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

7.1. Магнитная проволока для записи гармонических сигналов может работать в следующих условиях:

температура - от минус 60 до плюс 70 °С;

относительная влажность - (95±3) % и температура (45±5) °С;

давление - от 133·10-6 до 2,026·105 Па (от 10-6 до 1,5×103 мм рт. ст.);

воздействие линейных ускорений - до 80 g в любом направлении в течение 15 мин;

воздействие вибрации - до 15 g в диапазоне частот от 20 до 2500 Гц в течение 15 мин.

ПРИЛОЖЕНИЕ 1

Справочное

МАГНИТНЫЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА ПРОВОЛОКИ

1. Магнитные свойства:

коэрцитивная сила Нс не менее - (47,7·103 - 79,5·103) А/м (600 - 1000Э);

остаточная индукция Вч (0,2-0,5) Т (2000-5000 Гс).

2. Механические свойства:

временное сопротивление - σв , не менее 1960 Н/мм2;

относительное удлинение - δ, не более 2 %.

3. Проволока обладает коррозионной стойкостью в условиях морского тумана при влажности 100 %, температуре плюс 40 °С, в течение 56 сут.

ПРИЛОЖЕНИЕ 2

Справочное

ПЕРЕЧЕНЬ ОСНОВНЫХ ХАРАКТЕРИСТИК ГОЛОВОК ВОСПРОИЗВЕДЕНИЯ ЛЩ3.253.308

Число витков обмотки - 2×5000 ПЭВ-0,02 мм.

Индуктивность (на частоте 1000 Гц) - (2±0,4) мГн.

Э. д. с. головки (на частоте 1000 Гц, при коэффициенте нелинейных искажений не более 5 %) - не менее 2 мВ.

Частотная характеристика по отношению к частоте 1000 Гц:

при 300 Гц - не менее 4 дБ

при 4500 Гц - не менее 15 дБ.

Ширина рабочего зазора - 0,01 мм.

Глубина рабочего зазора - 0,3 мм.

Радиус дна канавки - 0,05 мм.

Скорость движения проволоки - 10 см/с.

Натяжение проволоки - 0,3 Н (для диаметра 0,03 мм) и 0,5 Н (для диаметра 0,05 мм).

Радиус обработки - 12 мм.

Гарантийный срок службы - не менее 500 ч.

ПЕРЕЧЕНЬ ОСНОВНЫХ ХАРАКТЕРИСТИК ГОЛОВКИ СТИРАНИЯ ЛЩ3.253.606

Число витков обмотки - 100 ПЭВ-2 - 0,08 мм.

Индуктивность (на частоте 110 - 155 кГц) - (0,14±0,028) мГн.

Уровень стирания (ток стирания (220±30) мА частотой 40000 Гц; записанный сигнал 400 Гц с нелинейными искажениями не более 5 %; ток записи (2,2±0,2) мА; ток подмагничивания (6±0,5) мА, при частоте подмагничивания 40000 Гц) - не менее 56 дБ.

Ширина рабочего зазора - 2×0,1 мм.

Глубина рабочего зазора - 0,25 мм.

Радиус дна канавки - 0,05 мм.

Скорость движения проволоки - 10 см/с.

Натяжение носителя - 0,3 Н (для диаметра 0,03 мм) и 0,5 Н (для диаметра 0,05 мм).

Радиус обработки - 30 мм.

Гарантийный срок службы - не менее 500 ч.

ПЕРЕЧЕНЬ ОСНОВНЫХ ХАРАКТЕРИСТИК ГОЛОВКИ ЗАПИСИ ЛЩ3.253.017

Число витков обмотки - 2×300 ПЭВ-0,04 мм.

Индуктивность (на частоте 35 - 50 кГц) - (4±0,8) мГн.

Ток записи, обеспечивающий отдачу не менее 250 мкВ (на частоте 1000 Гц при коэффициенте нелинейных искажений не более 5 %) - (2,2±0,2) мА.

Оптимальный ток подмагничивания (при частоте подмагничивания 40000 Гц) - (6±0,5) мА.

Ширина рабочего зазора - 0,01 мм.

Глубина рабочего зазора - 0,55 мм.

Ширина дополнительного зазора - 0,05 мм.

Радиус дна канавки - 0,05 мм.

Скорость движения проволоки - 10 см/с.

Натяжение носителя - 0,3 Н (для диаметра 0,03 мм) и 0,5 Н (для диаметра 0,05 мм).

Радиус обработки - 8 мм.

Гарантийный срок службы - не менее 500 ч.

Примечание. При проверке рабочих свойств на стенде ИСПЗ должны использоваться головки:

воспроизводящая ХС3.253.007;

записывающая ХС3.253.008;

стирающая ХС3.253.009.

ПРИЛОЖЕНИЕ 3

Справочное

ОСНОВНЫЕ ТРЕБОВАНИЯ К УСЛОВИЯМ ИЗМЕРЕНИЙ

1. Угол охвата магнитных головок составляет 160 - 170 °.

2. Проволочно-протяжный механизм должен обеспечивать скорость носителя:

(0,1±0,003) м/с;

(0,2±0,006) м/с;

(0,4±0,012) м/с;

(0,8±0,024) м/с.

3. Для измерения выходного напряжения должен использоваться измерительный вольтметр типа В3-40 или аналогичный.

4. Погрешность результатов измерений параметров носителя должна быть не более ±10 %.

5. Параметры фильтров, используемых для измерения стираемости, копирэффекта, коэффициента гармоник, должны удовлетворять следующим требованиям:

затухание фильтров на частотах среза должно быть не более (3±1) дБ;

затухание фильтров при расстройке на 1/3 октавы должно быть не менее 35 дБ;

затухание фильтров при расстройке на 1 октаву должно быть не менее 65 дБ;

затухание в полосе пропускания фильтров должно быть не более 15 дБ.

6. Уровень собственных шумов усилителей воспроизведения в полосе частот 0,1 - 5 кГц, приведенный к входу, при подключенной воспроизводящей головке ЛЩ3.253.308 и входном сигнале 2 мВ.эфф., не должен быть более 2 мкВ.

ПРИЛОЖЕНИЕ 3. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 4

Справочное

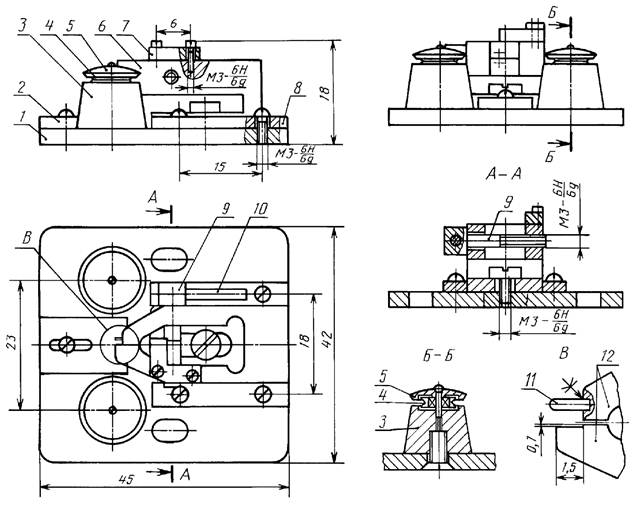

ПРИСПОСОБЛЕНИЕ ПИА-3 ДЛЯ ОПРЕДЕЛЕНИЯ АБРАЗИВНОСТИ

1 -

основание; 2 - направляющая; 3 - конус; 4 - ролик; 5

- крышка; 6 - корпус; 7- планка; 8 - направляющая;

9 - винт; 10 - ручка; 11 - направляющая; 12 -

струбцины

ПРИЛОЖЕНИЕ 4. (Введено дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 10.10.83 № 4831

3. ВЗАМЕН ГОСТ 18834-73

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

5. Ограничение срока действия снято Постановлением Госстандарта от 02.04.92 № 358

6. ИЗДАНИЕ с Изменениями № 1, 2, утвержденными в июне 1989 г., апреле 1992 г. (НУС 9-89, 7-92)