ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ

ОБЕЗУГЛЕРОЖЕННОГО СЛОЯ

ГОСТ 1763-68

(СТ СЭВ 477-77)

(МС ИСО 3887-77)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

(Измененная редакция, Изм. № 4).

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Методы определения глубины Steel. Methods for

determination |

ГОСТ (CT СЭВ 477-77) (МС ИСО 3887-77) Взамен |

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 27 ноября 1968 г. № 165 срок введения установлен

с 01.01.70;

в части метода M1 (разд. 1) и разд. 2 и 3 -

с 01.01.71

Проверен в 1984 г. Постановлением Госстандарта СССР от 20.12.84 № 4772 срок действия продлен

до 01.07.90

(Измененная редакция, Изм. № 4).

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на деформируемые стали: конструкционные - углеродистые и легированные с содержанием углерода не менее 0,3 %; инструментальные - углеродистые, легированные и быстрорежущие; рессорно-пружинные; подшипниковые, поставляемые в виде горячекатаных и кованых прутков и заготовок диаметром или стороной квадрата до 150 мм, горячекатаных полос, труб, листов, лент и катанки, холоднокатаных листов и лент, а также холоднотянутых прутков, проволоки, труб и устанавливает методы определения глубины обезуглероженного слоя.

По соглашению сторон методы определения глубины обезуглероженного слоя распространяются на стали другого назначения, стали с содержанием углерода менее 0,3 %, а также другие виды продукции.

Глубину обезуглероженного слоя определяют:

металлографическими методами - М, M1, M2;

методом замера термоэлектродвижущей силы - т.э.д.с.;

методом замера твердости - Т;

химическим методом - X;

методом замера микротвердости - МТ.

Применение методов предусматривается в стандартах и технических условиях на металлопродукцию, устанавливающих технические требования на нее.

Если в стандартах или технических условиях метод определения и число образцов не указаны, определение величины обезуглероживания производится по методу, принятому предприятием-изготовителем, не менее чем на двух образцах от партии. За партию принимается металл одной плавки, одного профиля, прошедший термическую обработку в одной садке печи.

Рекомендации по выбору метода указаны в приложении 1.

Стандарт полностью соответствует СТ СЭВ 477-77, МС ИСО 3887-77.

(Измененная редакция, Изм. № 2, 4).

1. МЕТАЛЛОГРАФИЧЕСКИЕ МЕТОДЫ

1.1. Общие указания

1.1.1. Сущность металлографических методов заключается в определении глубины обезуглероженного слоя по структуре под микроскопом.

1.1.2. Образцы для изготовления шлифов отбирают от произвольных прутков, труб, листов, лент и полос.

Образцы следует отрезать холодным механическим способом, не вызывающим изменений в структуре металла (фрезой, резцом, пилой, камнем и т.д.), и вырезать поперек направления волокна.

Примечание. Для поковок направление вырезки образцов устанавливается изготовителем. По требованию потребителя направление вырезки может устанавливаться соглашением сторон.

1.1.3. Шлифы для определения глубины обезуглероженного слоя должны отвечать следующим требованиям:

а) плоскость шлифа должна быть перпендикулярна исследуемой поверхности;

б) рекомендуемая площадь шлифа - до 10 см2;

в) на шлифах с заваленными краями глубину обезуглероженного слоя не определяют.

1.1.4. Травление шлифа, за исключением метода M1, производится в 2 - 4 %-ном растворе азотной или пикриновой кислоты в этиловом спирте и в других реактивах и должно гарантировать четкое выявление структурных составляющих.

При травлении шлифа в 4 %-ном растворе азотной кислоты в метиловом спирте необходимо просушивать мокрый шлиф теплым воздухом.

1.1.5. Различают две зоны обезуглероживания: зону полного обезуглероживания и зону частичного обезуглероживания.

Зона полного обезуглероживания характеризуется структурой чистого феррита. Зона частичного обезуглероживания характеризуется структурой, отличной от структуры основного металла.

Общая глубина обезуглероживания включает зону полного обезуглероживания и зону частичного обезуглероживания и измеряется от края шлифа до основной структуры металла.

При отсутствии зоны полного обезуглероживания зону частичного обезуглероживания измеряют от края шлифа до основной структуры металла.

По распределению обезуглероживания различают равномерное - по всему периметру образца и местное обезуглероживание на отдельных участках периметра образца.

Глубину обезуглероженного слоя определяют как максимальную глубину для данного образца или как среднюю величину из пяти измерений в местах наиболее значительного обезуглероживания с указанием максимальной глубины.

Способ указывается в стандартах на продукцию. Если такого указания нет, глубину обезуглероживания определяют как максимальную глубину для данного образца.

Обезуглероживание не измеряют в месте обнаружения поверхностного дефекта на шлифе. В протоколе испытаний указывают наличие поверхностного дефекта ГОСТ 21014-88.

(Измененная редакция, Изм. № 2, 4).

1.2. Метод М

1.2.1. Сущность метода

Метод М заключается в определении глубины обезуглероженного слоя по структуре под микроскопом на поперечных травленых шлифах в состоянии поставки.

Для образцов сталей с трудновыявляемой структурой обезуглероженного слоя дополнительную термическую обработку (нормализацию или отжиг) в условиях, исключающих обезуглероживание или науглероживание, разрешается проводить после нагартовки, закалки, отпусков, закалки с отпуском, а также после отжига.

(Поправка, ИУС № 5 2002 г.)

По соглашению сторон граница зон обезуглероживания может быть установлена по эталонам.

Примечание. В случае недостаточно четкого выявления обезуглероженного слоя в отожженной стали со структурой зернистого перлита допускается подвергать образцы нормализации, исключающей дополнительное обезуглероживание или науглероживание.

(Измененная редакция, Изм. № 4).

1.2.2. Подготовка к испытанию

Вырезка образцов длиной 30 - 40 мм для определения глубины обезуглероживания по методу М производится по схемам, указанным на черт. 2 - 5.

Примечания:

1. Для облегчения изготовления шлифов образцы, вырезанные по указанным схемам, допускается разрезать на части.

2. В случае недостаточно четкого выявления обезуглероженного слоя в отожженной стали со структурой зернистого перлита допускается подвергать образцы нормализации, исключающей дополнительное обезуглероживание или науглероживание.

(Измененная редакция, Изм. № 4).

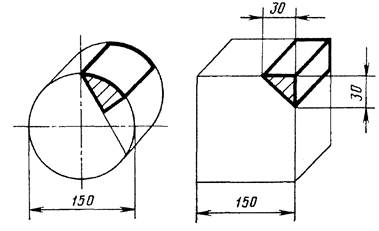

Образцы для изготовления шлифов вырезают:

а) из прутков, проволоки и заготовок круглого, квадратного и шестигранного профиля;

диаметром или толщиной до 30 мм - из всего сечения (черт. 2а);

диаметром или толщиной свыше 30 до 60 мм - из половины сечения (черт. 2б);

диаметром или толщиной свыше 60 до 100 мм - из четвертой части периметра (черт. 2в);

диаметром или толщиной свыше 100 до 150 мм - из шестой части периметра круга или угла квадрата (черт. 2г).

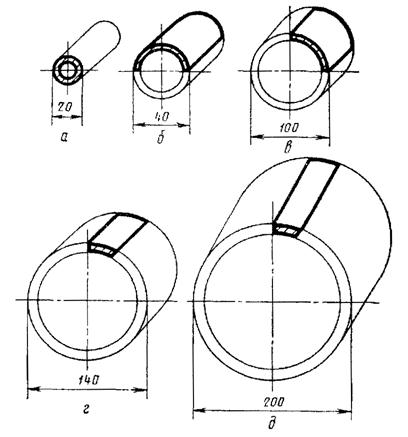

б) из труб:

с внешним диаметром до 20 мм - из всего сечения трубы (черт. 3а);

с внешним диаметром свыше 20 до 40 мм - из половины сечения трубы (черт. 3б);

с внешним диаметром свыше 40 до 100 мм - из четверти сечения трубы (черт. 3в);

с внешним диаметром свыше 100 до 140 мм - из одной двенадцатой части сечения трубы (черт. 3г);

с внешним диаметром свыше 140 до 200 мм - из одной шестнадцатой части сечения трубы (черт. 3д).

г

* Черт. 1 - (Исключен, Изм. № 3).

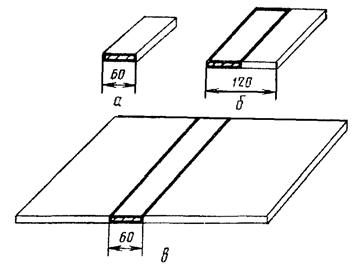

в) из полосы и ленты:

шириной до 60 мм - из всего сечения полосы (черт. 4а);

шириной свыше 60 до 120 мм - из половины сечения полосы (черт. 4б);

шириной более 120 мм - по черт. 4в.

Примечание. Для полосы толщиной более 30 мм допускается вырезка образцов из верхней и нижней поверхности полосы.

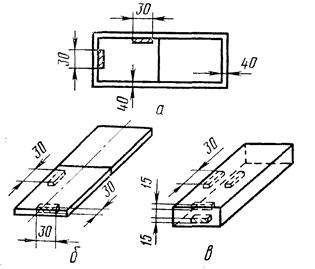

г) из листа:

от двух взаимно перпендикулярных сторон на расстоянии 40 мм от края листа (черт. 5а);

из листа толщиной до 30 мм включительно - через всю толщину листа (черт. 5б);

из листа толщиной свыше 30 мм - от верхней и нижней поверхностей листа (черт. 5в).

1.2.3. Проведение испытания

Глубину обезуглероживания определяют при просмотре образцов, вырезанных по схемам, приведенным на черт. 2, 3, 4в, 5, по периметру, соответствующему поверхности проката. Для образцов, вырезанных из полосы и ленты по схемам, приведенным на черт. 4а, б, просмотр производится по широкой стороне на расстоянии не менее 2 мм от кромки.

Для пружинной рессорной полосы и ленты, а по соглашению сторон и для других случаев определение обезуглероживания производят по всей широкой стороне образца.

1.2.4. Оценка результатов испытания

Глубину обезуглероженного слоя определяют в миллиметрах. Определение производят под микроскопом при увеличении (100 ± 10)*. Допускается увеличение 200 - 500*. Определение производят с точностью до ±0,02 мм. В случае необходимости глубину обезуглероживания (X) определяют в процентах и вычисляют по формуле

![]()

где

а - глубина обезуглероживания при одностороннем измерении, мм;

b - толщина проката или полуфабриката, мм.

(Измененная редакция, Изм. № 4).

1.2.5. Зона полного обезуглероживания характеризуется структурой, указанной в п. 1.1.5. Зона частичного обезуглероживания характеризуется: для доэвтектоидной стали ферритно-перлитной структурой, содержание феррита в которой больше, чем в основной структуре; для заэвтектоидной стали - зоной феррито-перлитной структуры, зоной пластинчатого перлита при основной структуре зернистого перлита или зоной зернистого перлита, обедненной карбидами. Примеры характерных структур приведены в приложении 3 (черт. 1 - 9, 14, 16).

1.3. Метод M1 (карбидной сетки)

1.3.1. Сущность метода

Метод M1 заключается в определении глубины обезуглероженного слоя по структуре под микроскопом на поперечных травленых шлифах, изготовленных на образцах, подвергнутых специальной термообработке и окрашивающему травлению.

1.3.2. Подготовка к испытанию

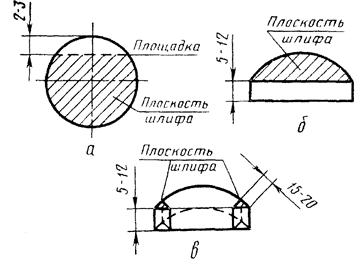

Для определения глубины обезуглероживания образцы вырезают в соответствии с требованиями п. 1.1.2 длиной 8 - 12 мм по схеме, приведенной на черт. 6;

из прутков диаметром до 25 мм - из полного сечения прутка. На вырезанном образце сошлифовывают площадку (лыску), обеспечивающую полное удаление обезуглероженного слоя (черт. 6а);

из прутков диаметром более 25 до 40 мм - из половины сечения прутка (черт. 6б);

из прутков диаметром более 40 мм - по схеме (черт. 6в).

Для прутков других размеров и профилей вырезка образцов производится по схемам предприятия-изготовителя или по соглашению сторон.

(Измененная редакция, Изм. № 4).

1.3.3. Проведение испытания

Образцы нагревают до 950 °С в условиях, исключающих обезуглероживание, например, в расплаве поваренной соли с добавлением активированного угля (0,5 - 2,0 %). Составы ванн, используемых для нагрева образцов, приводятся в приложении 2. Образцы выдерживают 5 - 7 мин, охлаждают со скоростью 15 - 30 °С в минуту до температуры на 30 - 50° ниже Аr1 затем охлаждают на воздухе. Шлифы травят в течение 5 - 30 мин в одном из следующих кипящих реактивов, окрашивающих карбидную сетку: пикрата натрия (1 г пикриновой кислоты плюс 15 г КОН на 100 мл воды); едкого кали или едкого натра (20 г NaOH или КОН на 100 мл воды); красной кровяной соли в щелочи (60 г K3Fe(CN)6 плюс 30 г NaOH на 30 мл воды).

1.3.4. Оценка результатов испытания

Зона полного обезуглероживания характеризуется структурой, указанной в п. 1.1.5.

Зона частичного обезуглероживания характеризуется феррито-перлитной структурой без окрашенной в темный цвет карбидной сетки.

Примеры характерной структуры приведены в приложении 3 (черт. 10, 15). Оценку глубины обезуглероживания производят по п. 1.2.4.

1.4. Метод М2 (метод Садовского)

1.4.1. Сущность метода

Метод М2 заключается в определении глубины обезуглероженного слоя по структуре под микроскопом на поперечных травленых шлифах, изготовленных на образцах, подвергнутых специальной термообработке.

1.4.2. Подготовка к испытанию

Подготовку испытания производят, как указано в п. 1.3.2.

1.4.3. Проведение испытания

Термическую обработку образцов рекомендуется производить по режимам, указанным в таблице.

|

Температура закалки в хлорбариевой ванне в °С |

Температура первой ванны охлаждения в °С |

Температура второй ванны отпуска в °С |

|

|

Р18, Р18М |

1270 - 1290 |

175 - 196 |

580 - 600 |

|

Р9, Р9М |

1220 - 1240 |

160 - 180 |

|

|

Р9Ф5 |

1230 - 1250 |

190 - 210 |

|

|

Р14Ф4 |

1240 - 1260 |

200 - 220 |

|

|

Р18К5Ф2 |

1270 - 1280 |

180 - 200 |

|

|

Р9К5 |

1220 - 1240 |

160 - 180 |

|

|

Р12 |

1240 - 1260 |

175 - 195 |

|

|

Р6М5 |

1210 - 1230 |

160 - 200 |

|

|

Р6М5К5 |

1220 - 1240 |

160 - 200 |

|

|

Р6М5Ф3 |

1210 - 1230 |

160 - 200 |

|

|

Р9М4К8 |

1220 - 1240 |

160 - 200 |

|

|

Р12Ф3 |

1240 - 1260 |

160 - 200 |

(Измененная редакция, Изм. № 1, 4).

Образцы предварительно нагревают до 820 - 840 °С, затем переносят в хорошо раскисленную хлорбариевую ванну, в которой их выдерживают 1 - 3 мин с момента загрузки.

Охлаждение образцов производят в течение 10 мин в масляной или соляной ванне (первая ванна).

По окончании выдержки образец немедленно переносят в соляную или свинцовую ванну (вторая ванна), где выдерживают в течение 10 мин, а затем охлаждают на воздухе.

Объем ванны должен быть достаточным для поддержания температуры в заданных пределах.

1.4.4. Оценка результатов испытания

Зона полного обезуглероживания характеризуется структурой, указанной в п. 1.1.5. Зона частичного обезуглероживания характеризуется темно травящейся трооститной или игольчатой троосто-мартенситной структурой. Примеры характерной структуры приведены в приложении 3 (черт. 11 - 13).

Оценку глубины обезуглероживания производят по п. 1.2.4.

2. МЕТОД ЗАМЕРА ТЕРМОЭЛЕКТРОДВИЖУЩЕЙ СИЛЫ

2.1. Сущность метода

Данный метод определения глубины обезуглероживания заключается в замере термоэлектродвижущей силы (т.э.д.с.) на обезуглероженной и необезуглероженной поверхностях образца.

2.2. Подготовка к испытанию

2.2.1. Образцы отбирают, как указано в п. 1.1.2. Схема вырезки образцов приведена на черт. 2 - 5. Длина образцов 60 - 100 мм.

2.2.2. Для продукции, в которой не допускается обезуглероживание, с одной стороны каждого образца абразивным кругом или другим способом готовят лыску длиной 10 - 15 мм, обеспечивающую удаление обезуглероженного слоя. Поверхность образца очищают от остатков эмульсии и абразива салфеткой, смоченной в спирте.

2.2.3. Для продукции с допускаемой величиной глубины обезуглероживания вначале снимают допуск на обезуглероживание, а далее образец готовят, как указано в п. 2.2.2.

2.3. Аппаратура

Схема установки для определения т.э.д.с. (черт. 7).

В установку входят:

амперметр по ГОСТ 8711-78;

автотрансформатор и микроамперметр М95 (10 - 100 мкА) с шунтом Р-4.

1 - нагреваемый медный стержень; 2 - медное основание; 3 - исследуемый образец; 4 - измерительный прибор.

Установку включают в сеть переменного тока. Температура стержня должна поддерживаться в интервале 150 - 160 °С.

Работу установки проверяют по эталонам. Эталонами являются образцы, для которых заранее металлографическим методом определено наличие или отсутствие обезуглероживания и установлена разница в показаниях прибора.

2.4. Проведение испытания

Для испытания образец устанавливают на медное основание прибора так, чтобы лыска находилась точно под рабочей частью нагретого стержня. Производят 3 - 5 замеров вдоль по лыске и записывают среднюю величину показаний. Такие же замеры (5 - 10) производят в различных точках поверхности образца (вне лыски) и записывают среднее значение.

2.5. Оценка результатов испытания

Образец считают необезуглероженным, если разница в показаниях прибора на лыске и на поверхности образца не превышает установленной по эталонам величины.

3. МЕТОД ЗАМЕРА ТВЕРДОСТИ

3.1. Сущность метода

Данный метод определения глубины обезуглероживания заключается в замере твердости образцов, подвергнутых термической обработке.

3.2. Подготовка к испытанию

3.2.1. Образцы отбирают, как указано в п. 1.1.2.

Схемы вырезки образцов приведены на черт. 2 - 5.

Длина образцов 20 - 50 мм.

3.2.2. Образцы испытывают после термической обработки. Термическую обработку образцов производят по режимам, предусмотренным соответствующими стандартами или техническими условиями для стали данной марки в условиях, исключающих возможность дополнительного обезуглероживания (например, нагрев в соляной ванне).

3.3. Измерение твердости проводят по ГОСТ 9013-59.

(Новая редакция, Изм. № 4).

3.4. Оценка результатов испытания

Образец считают необезуглероженным, если его твердость соответствует нормам твердости для стали данной марки, установленным в соответствующих стандартах или технических условиях.

4. ХИМИЧЕСКИЙ МЕТОД

4.1. Сущность метода

Данный метод определения глубины обезуглероживания заключается в определении содержания углерода в стружке, снятой послойно с образца.

4.2. Подготовка к испытанию

4.2.1. Образцы отбирают, как указано в п. 1.1.2, в состоянии поставки. Длина образцов должна обеспечивать снятие стружки в количестве, необходимом для проведения химического анализа (не менее 2 г стружки).

4.2.2. Перед снятием стружки для определения глубины обезуглероживания образцы продукции, на которой не допускается обезуглероживание, очищаются от окалины, а образцы продукции, на которой допускается обезуглероживание, подвергаются обработке для удаления поверхностного слоя на глубину допуска на обезуглероживание.

4.3. Проведение испытания

Для определения глубины обезуглероживания химическим методом снимают слой стружки толщиной не более 0,1 мм.

Снятие стружки и определение содержания углерода в каждом снятом слое производят до получения химического состава, соответствующего марочному.

Содержание углерода определяют по ГОСТ 22536.1-77 и ГОСТ 12344-88, ГОСТ 20560-81.

(Измененная редакция, Изм. № 4).

4.4. Оценка результатов испытания

Образец считают необезуглероженным, если содержание углерода соответствует марочному составу, установленному в соответствующих стандартах или технических условиях.

5. МЕТОД ЗАМЕРА МИКРОТВЕРДОСТИ - МТ

5.1. Сущность метода

Метод заключается в определении микротвердости по поперечному сечению закаленного образца от поверхности к центру.

5.2. Подготовка к испытанию

5.2.1. Образцы отбирают, как указано в п. 1.1.2.

Схемы вырезки образцов приведены на черт. 2 - 5.

Длина образцов - 10 - 25 мм.

5.2.2. Приготовление шлифов производят, как указано в п. 1.1.3.

5.3. Проведение испытания

5.3.1. Измерение микротвердости на поперечных нетравленных шлифах производят с нагрузкой не более 2 Н (~ 200 г) по ГОСТ 9450-76.

Расстояние между отпечатками должно превышать диагональ отпечатка не менее, чем в 2,5 раза. Замеры производят до получения стабильных результатов микротвердости.

На шлифе проводят серии испытаний не менее, чем в двух местах, удаленных друг от друга.

5.4. Оценка результатов испытания

5.4.1. За глубину обезуглероживания в измеряемом месте принимают расстояние от края шлифа до точки, в которой получена стабильная микротвердость.

Глубину обезуглероженного слоя на образце определяют как среднее арифметическое измерений глубины.

6. ПРОТОКОЛ ИСПЫТАНИЯ

В протоколе испытания следует указать:

обозначение образца;

метод испытания;

при применении метода МТ - нагрузку;

увеличение микроскопа;

глубину обезуглероживания;

наличие поверхностного дефекта.

(Измененная редакция, Изм. № 4).

Разд. 5, 6 (Введены дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ 1

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ МЕТОДОВ ОПРЕДЕЛЕНИЯ ОБЕЗУГЛЕРОЖИВАНИЯ

|

Преимущественное применение для |

||

|

стали |

сортамента |

|

|

Металлографические методы: М |

Для конструкционных - углеродистых и легированных сталей с содержанием углерода не менее 0,3 %, для инструментальных - углеродистых и легированных сталей, а также для рессорно-пружинных и подшипниковых сталей |

Для всех видов сортамента |

|

M1 |

Для заэвтектоидной стали |

|

|

М2 |

Для быстрорежущей стали |

|

|

Метод замера термоэлектродвижущей силы (т.э.д.с) |

Для инструментальных - углеродистых и легированных, в том числе и быстрорежущих сталей, а также для шарикоподшипниковых сталей |

|

|

Метод замера твердости (Т) |

Для углеродистых и легированных (конструкционных, инструментальных включая быстрорежущую), а также для шарикоподшипниковых сталей |

|

|

Метод микротвердости МТ |

Для стали с углеродом не менее 0,7 % |

|

|

Химический метод (X) |

Для стали всех марок |

Рекомендуется для профилей, обеспечивающих возможность равномерного снятия стружки |

ПРИЛОЖЕНИЕ 2

СОСТАВ ВАНН, ИСПОЛЬЗУЕМЫХ ДЛЯ НАГРЕВА ОБРАЗЦОВ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

|

Состав соли в % |

Температура плавления в °С |

Температура применения в °С |

|

|

Хлористый барий (BaCl2) |

100 |

96 |

1000 - 1300 |

|

Хлористый барий (BaCl2) Поваренная соль (NaCl) |

78 22 |

654 |

750 - 900 |

|

Хлористый калий (KCl) Поваренная соль (NaCl) |

56 44 |

663 |

750 - 900 |

|

Кальцинированная сода (Na2CO3) Поваренная соль (NaCl) Хлористый калий (KCl) |

20 60 20 |

700 |

750 - 900 |

|

Натриевая селитра (NaNO3) Калиевая селитра (KNO3) |

50 50 |

220 |

300 - 400 |

|

Натриевая селитра (NaNO3) (KNO2) |

50 50 |

150 |

160 - 300 |

|

Калиевая селитра (KNO3) (NaNO2) |

50 50 |

- |

160 - 300 |

ПРИЛОЖЕНИЕ 3

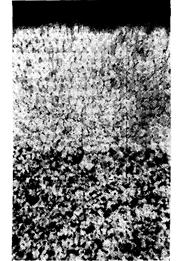

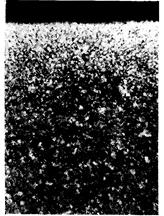

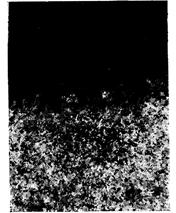

ПРИМЕРЫ МИКРОСТРУКТУРЫ ОБЕЗУГЛЕРОЖЕННОГО СЛОЯ, ОПРЕДЕЛЕННОГО МЕТОДОМ М НА СТАЛИ РАЗЛИЧНЫХ МАРОК

(увеличение в 100 раз)

Сталь марки 45

Черт. 1

Сталь марки 40XII

Сталь марки 40X

Черт. 3

Сталь марки 85ХФ

Черт. 4

Сталь марки 30ХГСА

Сталь марки У12

Сталь марки УI2

Сталь марки 9ХС

Сталь марки У10

Черт. 9

Сталь марки У10 (определение по методу M1)

Сталь марки Р18 (определение по методу М2)

Черт. 11

Сталь марки Р18 (определение по методу М2)

Черт. 12

Сталь марки Р9К5 (определение по методу М2)

Сталь марки ШХ15

Сталь марки ШХ75 (определение по методу M1)

Сталь марки 60С2

СОДЕРЖАНИЕ