ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФЕРРОСПЛАВЫ, ХРОМ И МАРГАНЕЦ МЕТАЛЛИЧЕСКИЕ

ОБЩИЕ ТРЕБОВАНИЯ К ОТБОРУ И ПОДГОТОВКЕ

ПРОБ ДЛЯ ХИМИЧЕСКОГО АНАЛИЗА

ГОСТ 17260-87

(СТ СЭВ 498-86)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ФЕРРОСПЛАВЫ, ХРОМ И МАРГАНЕЦ МЕТАЛЛИЧЕСКИЕ Общие требования к отбору и подготовке проб для химического анализа Ferroalloys, metal chromium and metal

manganese. |

ГОСТ (CT СЭВ 498-86) |

Срок действия с 01.07.88

до 01.07.98

Настоящий стандарт распространяется на ферросплавы, металлический хром, металлический и азотированный марганец (в дальнейшем - ферросплавы).

Термины и их определения, применяемые в настоящем стандарте, приведены в приложении 1.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Партия ферросплава характеризуется неоднородностью, выраженной средним квадратическим отклонением показателя качества si.

1.2. Величину si устанавливают экспериментально для каждого вида ферросплавов при известном технологическом процессе и методе формирования партии в соответствии с приложением 2.

1.3. Метод формирования партии указывают в государственных стандартах на технические условия на конкретные виды ферросплавов.

1.4. Отбор и подготовку проб производят в соответствии с государственными стандартами, а также аттестованными методиками на методы отбора и подготовки проб для отдельных видов или групп ферросплавов. Погрешность методов отбора и подготовки проб определяют экспериментально в соответствии с приложением 3.

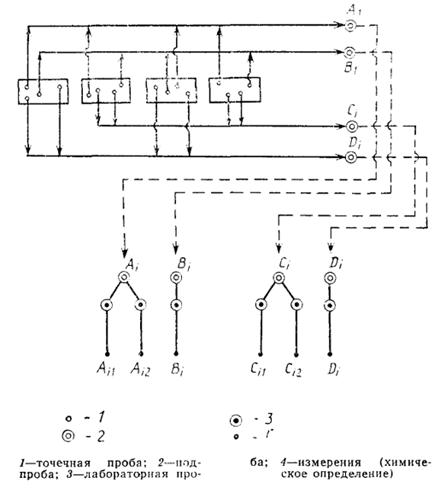

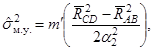

1.5. Отбор и подготовку проб от партии ферросплава производят в указанной ниже последовательности (черт. 1):

Черт. 1

1) от партии отбирают точечные пробы, количество и масса которых указаны в государственных стандартах на методы отбора и подготовки проб для отдельных видов или групп ферросплавов в зависимости от размера максимального куска и массы партии;

2) все точечные пробы, объединенные в подпробы, одну объединенную пробу или каждую в отдельности последовательно дробят и сокращают до лабораторных проб;

3) анализ лабораторной пробы проводят по государственным стандартам на методы химического анализа ферросплавов или другими аттестованными методами.

1.6. Показатели качества, по которым устанавливают погрешность, указывают в государственных стандартах на методы отбора и подготовки проб для отдельных видов или групп ферросплавов.

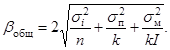

1.7. Общая погрешность определения показателя качества одной партии bобщ складывается из погрешности отбора проб bот, погрешности подготовки проб bп, погрешности метода анализа bм и вычисляется по формуле

![]() (1)

(1)

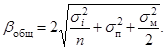

1.8. Истинное значение показателя качества партии с

доверительной вероятностью Р = 0,95 должно накрываться интервалом ![]() ,

,

где

![]() -

измеренное значение показателя качества.

-

измеренное значение показателя качества.

1.9. Если от партии отобрано п точечных проб и образовано k подпроб (состоящих из n/k точечных проб) и каждая подпроба проанализирована I раз, то общую погрешность определения показателя качества вычисляют по формуле

(2)

(2)

В частном случае при k = 1 и I = 2 (образована объединенная проба и проанализирована два раза) общую погрешность определяют по формуле

(3)

(3)

1.10. Если имеются два независимых результата

измерения значения показателя качества ![]() и

и ![]() для одной и той же

партии, полученные изготовителем и потребителем, то расхождение между этими

результатами (с доверительной вероятностью Р = 0,95) должно

удовлетворять условию

для одной и той же

партии, полученные изготовителем и потребителем, то расхождение между этими

результатами (с доверительной вероятностью Р = 0,95) должно

удовлетворять условию

![]() (4)

(4)

1.11. Допустимая общая погрешность определения показателя качества партии ферросплава должна устанавливаться в стандартах на методы отбора и подготовки проб для отдельных видов или групп ферросплавов.

2. ОБОРУДОВАНИЕ И ИНСТРУМЕНТ

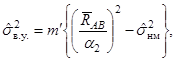

2.1. Совок для отбора точечных проб выбирают в зависимости от размера максимальных частиц (кусков) в партии в соответствии с черт. 5 и табл. 3 приложения 4.

2.2. Емкость для отбора точечных проб выбирают в зависимости от объема пробы в соответствии с черт. 6 и табл. 4 приложения 4.

2.3. Щуп (зонд) для отбора точечных проб от партии ферросплава с размером частиц менее 10 мм должен иметь диаметр отверстия не менее чем 2,5 размера максимальной частицы материала, подлежащего отбору. Конструкция щупа должна обеспечивать отбор проб из всего слоя материала.

2.4. Делитель для сокращения проб выбирают в зависимости от размера частиц в пробе в соответствии с черт. 7 и табл. 5 и 6 приложения 4.

2.5. Оборудование для дробления, измельчения и истирания материала проб должно обеспечивать получение необходимого размера частиц. Рабочие части этого оборудования должны быть изготовлены из износоустойчивых материалов с целью исключения возможного загрязнения пробы.

2.6. Оборудование и инструменты для отбора и подготовки проб должны обеспечивать представительность пробы на всех этапах ее отбора и подготовки.

3. ОТБОР ПРОБ

3.1. Масса точечной пробы

3.1.1. Минимальную массу точечной пробы устанавливают экспериментально в зависимости от размера максимальных частиц (кусков) в партии в соответствии с приложением 5 и указывают в государственных стандартах на методы отбора и подготовки проб для отдельных видов или групп ферросплавов.

3.1.2. При отборе проб от одной партии массы точечных проб должны быть примерно одинаковыми. Коэффициент вариации по массе точечных проб, отбираемых от одной партии, не должен превышать 20 %.

3.1.3. Если невозможно отобрать точечные пробы одинаковой массы, например, от движущегося потока, то объединенную пробу или подпробы составляют из одинаковых по массе порций материала, взятых от каждой точечной пробы.

3.2. Количество точечных проб

3.2.1. Минимальное количество точечных проб от партии устанавливают в зависимости от принятой погрешности отбора проб bот и неоднородности партии si.

3.2.2. Погрешность отбора проб bот устанавливают в зависимости от стоимости ферросплава, его назначения, массы партии, метода химического анализа и указывают в соответствующих государственных стандартах на методы отбора и подготовки проб для отдельных видов или групп ферросплавов.

3.2.3. Для партии, поставляемой без упаковки, минимальное количество точечных проб вычисляют по формуле

Примечание. Формула (5) получена из уравнения

![]() (6)

(6)

Так как n/N <<

0,1, то принимают ![]()

3.2.4. Для партии, поставляемой в упакованном виде, применяют двухстадийный отбор проб.

Минимальное количество упаковочных единиц (первичных единиц отбора проб) вычисляют по формуле

Примечание. Формула (7) получена из уравнения

(8)

(8)

Так как m¢/M <<

0,1, то принимают ![]()

3.2.5. При поставке партии в нескольких транспортных емкостях, вмещающих примерно одинаковую массу ферросплава, количество точечных проб, отбираемых от одной транспортной емкости, определяют путем деления общего количества точечных проб на количество транспортных емкостей; результаты округляют до большего целого числа. Если транспортные емкости вмещают разную массу ферросплава, то количество точечных проб, отбираемых от каждой емкости, должно быть пропорционально массе ферросплава в емкости.

3.3. Отбор проб производят в процессе погрузки-разгрузки или других перемещений партии (динамический отбор).

3.3.1. Допускается отбор проб от неподвижного материала (статический отбор) для партий, частей партий или упаковочных единиц небольшой массы. При этом предварительно необходимо убедиться, что весь материал доступен для взятия проб.

3.3.2. В случае динамического отбора проб места отбора точечных проб выбирают на вновь образующихся поверхностях через равные интервалы по времени или объему материала.

3.3.3. Каждую точечную пробу отбирают одним движением, за один прием специальным совком (п. 2.1), позволяющим отбирать пробы постоянной, почти одинаковой массы. Если трудно отобрать пробу одним движением, то ее отбирают несколькими движениями из одного и того же места, выбранного произвольно. Для того, чтобы масса точечной пробы в этом случае была постоянной и почти одинаковой, необходимо пользоваться емкостью для отбора точечных проб (п. 2.2).

3.3.4. В процессе отбора проб из одной партии интервалы между взятием точечных проб не должны изменяться.

3.3.5. При отборе проб из партии с размером частиц менее 10 мм точечные пробы допускается отбирать щупом. При этом масса материала, захватываемого щупом за один раз, должка быть не менее массы точечной пробы.

3.3.6. При отборе проб из партии размером кусков более 100 мм точечную пробу отбирают путем откалывания кусочков, имеющих по возможности нижнюю и верхнюю поверхности слитка; не менее чем от четырех крупных кусков, взятых в месте отбора пробы произвольно.

Из отколотых кусочков набирают точечную пробу требуемой массы. Используют специальную емкость для отбора точечных проб.

3.3.7. При отборе проб из партии ферросплава, мелкие фракции которого имеют несколько иной химический состав, чем крупные, гранулометрический состав точечной пробы должен соответствовать гранулометрическому составу партии.

3.3.8. Для труднодробимых ферросплавов количество точечных проб равно количеству отбираемых кусков. Точечной пробой при этом является стружка, взятая от куска.

3,3.9. Если точечные пробы отбирают от всей партии, то все точечные пробы объединяют в одну объединенную пробу и подготавливают ее до лабораторной пробы.

3.3.10. Если партию перед отбором проб делят на несколько частей и от каждой части отбирают несколько точечных проб, то:

1) точечные пробы каждой части партии объединяют в подпробы, каждую подпробу подготавливают до лабораторной пробы и анализируют в отдельности;

2) точечные пробы каждой части партии объединяют в подпробы, а последние объединяют в объединенную пробу, которую подготавливают до лабораторной.

3.3.11. Если от партии, поставляемой в упакованном виде, отбирают пробы двухстадийным методом, то:

1) точечные пробы каждой упаковочной единицы объединяют в подпробы, которые подготавливают до лабораторных проб и анализируют каждую в отдельности;

2) точечные пробы каждой упаковочной единицы объединяют в подпробы, последние объединяют в объединенную пробу, которую подготавливают до лабораторной.

3.3.12. Если необходимо более точное определение показателя качества партии, то анализу подвергают каждую точечную пробу без объединения.

3.3.13. От ферросплава, поставляемого без упаковки, отбор проб производят при перемещении материала партии в специально установленных местах, например, с определенного участка ленты конвейера, в месте падения материала с ленты, непосредственно из ковша грейферного крана и т.д.

3.3.14. Минимальное количество точечных проб определяют по соответствующему государственному стандарту на методы отбора и подготовки проб для отдельных видов или групп ферросплавов.

3.3.15. Отбор точечных проб производят периодически систематическим методом с произвольным началом. Интервалы по массе между отбором точечных проб определяют путем деления партии на количество точечных проб.

3.3.16. При отборе проб с ленточного конвейера точечные пробы следует отбирать по всей ширине и толщине потока материала.

3.3.17. При отборе проб из вагона точечные пробы отбирают в процессе разгрузки с вновь образующихся поверхностей.

3.3.18. При отборе проб из устройства для перемещения материала (ковш грейферного крана) точечные пробы каждый раз отбирают из разных участков емкости.

3.3.19. Количество точечных проб от партии, количество отбираемых упаковочных единиц и количество точечных проб, отбираемых от каждой упаковочной единицы, определяют по соответствующим государственным стандартам на методы отбора и подготовки проб для отдельных видов или групп ферросплава, при этом:

1) неоднородность партии определяют по формуле

![]() (9)

(9)

Примечание. Два любых значения среднего квадратического отклонения, входящие в уравнение, должны быть определены экспериментально по соответствующему стандарту, третью величину определяют путем вычисления.

2) по формуле (5) определяют общее количество точечных проб от партии. Общее количество точечных проб указывается в соответствующих государственных стандартах на методы отбора и подготовки проб для отдельных видов или групп ферросплавов;

3) по формуле (7) определяют количество упаковочных единиц (m¢) и количество точечных проб, отобранное от каждой упаковочной единицы п.

3.3.20. Упаковочные единицы отбирают периодически методом систематического отбора проб с произвольным началом (приложение 1, п. 1.12) или методом случайного отбора проб (приложение 1, п. 1.11) с использованием таблиц случайных чисел, если упаковочные единицы пронумерованы.

3.3.21. Если в партии упаковочных единиц меньше, чем необходимо отобрать по формуле (7), то точечные пробы отбирают из всех упаковочных единиц, входящих в партию. При этом количество точечных проб от каждой упаковочной единицы определяют путем деления общего количества точечных проб от партии на количество единиц упаковок в ней; результаты округляют по правилам округления.

3.3.22. Точечные пробы из единиц упаковок отбирают следующим образом: содержимое упаковочной единицы высыпают на чистую площадку и произвольно отбирают точечные пробы.

3.3.23. При отборе точечных проб из упаковочных единиц необходимо соблюдать условия, указанные в п. 3.1.2.

4. ПОДГОТОВКА ПРОБ

4.1. Лабораторная проба может быть получена из точечной пробы, подпробы или объединенной пробы.

4.2. Подготовку пробы осуществляют путем последовательных операций дробления, перемешивания и сокращения материала пробы.

4.3. Подготовку пробы труднодробимых ферросплавов производят от отобранных кусков сверлением или строганием.

4.4. Размеры частиц и масса лабораторной пробы должны быть указаны в государственных стандартах на методы отбора и подготовки проб для отдельных видов или групп ферросплавов.

4.5. Все операции подготовки проб должны обеспечивать нормативное значение погрешности подготовки проб bп.

4.6. Величина погрешности подготовки проб bп должна быть указана в государственных стандартах на методы отбора и подготовки проб для отдельных видов или групп ферросплавов.

4.7. Внутренняя часть дробилки должна быть очищена. Через дробилку пропускают один или несколько раз материал, аналогичный пробе, но не входящий в нее.

4.8. В процессе дробления необходимо следить за тем, чтобы проба не изменяла качества.

4.9. После каждой операции дробления или измельчения пробы должно быть проведено контрольное просеивание и дополнительное измельчение пробы до полного прохождения всей ее массы через сито.

4.10. В процессе дробления не должно быть потерь материала пробы.

4.11. Перед каждой операцией сокращения пробу тщательно перемешивают для уменьшения ошибки сокращения.

4.12. Перемешивание производят с помощью механического смесителя или вручную.

4.13. Механический смеситель выбирают в зависимости от массы пробы и размера частиц в ней. Перед применением внутренняя часть смесителя должна быть тщательно очищена.

4.14. Перемешивание вручную производят методами:

1) перелопачивания;

2) «кольца и конуса»;

3) перекатывания.

4.14.1. Метод перелопачивания заключается в том, что пробу несколько раз перебрасывают лопатой или совком из одной кучи в другую. При этом материал набирают произвольно из разных мест уменьшаемой кучи.

4.14.3. Метод перекатывания применим только для материала с небольшим размером частиц. Пробу высыпают на подстилку, не загрязняющую ее. Затем поочередно приподнимают углы подстилки так, чтобы проба перекатилась из одного угла в противоположный и вернулась обратно в исходное положение. Цикл операции повторяется не менее 25 раз.

4.15. Сокращению подвергают пробы с размером частиц менее 10 мм.

4.16. Перед сокращением материал пробы тщательно перемешивают не менее трех раз способом, указанным в пп. 4.12 - 4.14.

4.17. Механизмы и устройства для сокращения проб должны быть тщательно очищены. Через них пропускают один или несколько раз материал, аналогичный пробе, но не входящий в нее.

4.18. Допустимую минимальную массу пробы после сокращения (т) в зависимости от размера частиц пробы в килограммах вычисляют по формуле

m = k × da, (10)

где k и а - величины, характеризующие физические свойства ферросплавов и определяемые экспериментально для каждого ферросплава;

d - размер максимальных частиц в сокращенной пробе, мм.

4.19. По уравнению (10) устанавливают схему сокращения проб в виде таблицы или графиков в государственных стандартах на методы отбора и подготовки проб для отдельных видов или групп ферросплавов.

4.20. Пробу сокращают следующими методами (каждым в отдельности или в сочетании):

1) сокращения точечных проб (метод не применяют для материалов склонных к сегрегации);

2) желобчатого деления;

3) квартования;

4) механического деления.

4.21. Выполнение сокращения

4.21.1. Измельченную и тщательно перемешанную пробу распределяют на гладкой поверхности ровным слоем в виде прямоугольника. Толщина слоя должна составлять не менее трех диаметров максимальной частицы в пробе.

4.21.2. Прямоугольник разделяют на несколько равных частей в соответствии со схемой сокращения.

4.21.3. Из каждой части, полученной таким образом, отбирают полный совок материала (место отбора в каждой части выбирают произвольно) и составляют сокращенную пробу. Рекомендуется применять совок, размеры которого указаны на черт. 5 и в табл. 4 приложения 5. Совок должен погружаться до дна слоя материала пробы. Во избежание систематической ошибки перед погружением совка вводят вертикально до дна слоя буферную пластинку.

4.22. Сокращение при помощи желобчатого делителя обеспечивает деление пробы на две части. Размер желобчатого делителя в зависимости от размера частиц в сокращенной пробе выбирают по табл. 6 и 7 приложения 5.

Сокращение желобчатым делителем:

1) пробу перемешивают и помещают в специальную емкость;

2) из емкости материал пробы равномерно высыпают при легком покачивании на середину желобов (под прямым углом к ним);

Примечание. Не допускается задержка материала в желобах и покачивание емкости, которое может дать какое-либо отклонение от нормы.

3) произвольно выбирают одну из двух частей пробы.

4.23. Сокращение методом квартования обеспечивает деление пробы на две части. Этот метод удобно применять после перемешивания методом «кольца и конуса» (п. 4.14.2).

Выполнение операции:

1) конус, полученный после трех перемешиваний, разравнивают стержнем или концом лопаты круговыми движениями от центра к краям так, чтобы конус имел форму круга с одинаковой толщиной слоя. Центр круга должен совпадать с центром конуса;

2) круг делят на четыре части двумя пересекающимися в центре круга перпендикулярными друг другу прямыми линиями. По возможности следует применять крестовину;

3) две диаметрально противоположные части отбрасывают, а оставшиеся части объединяют, вновь измельчают, и, если необходимо, всю операцию повторяют, начиная с тройного перемешивания.

Во избежание систематической ошибки при каждой последующей операции отбрасывают другие противоположные части.

4.24. Допускается использовать различные устройства для механического деления, если они не дают систематической ошибки и обеспечивают заданную погрешность сокращения.

4.25. Подготовленную лабораторную пробу делят на четыре части (для изготовителя, заказчика, арбитражной организации и запаса).

Запасную пробу сохраняют не менее 6 мес.

4.26. Емкости для транспортирования и хранения проб должны быть чистыми, целыми и плотно закрываться крышками. Каждую часть лабораторной пробы помещают в отдельную емкость и опечатывают.

4.27. Лабораторную пробу снабжают двумя одинаковыми этикетками - одну наклеивают на сосуд, другую вкладывают внутрь сосуда в защитной упаковке.

4.28. Этикетка должна содержать:

1) наименование или знак предприятия-изготовителя;

2) наименование и марку ферросплава по стандарту на технические условия;

3) номер партии;

4) массу партии;

5) дату и место отбора проб;

6) номер пробы;

7) знак (подпись) пробоотборщика,

8) дополнительную информацию (при необходимости).

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ

1.1. Партия - масса ферросплава, поставляемая за один раз и оформленная одним документом о качестве. Партия может состоять из одной или нескольких плавок или их частей.

1.2. Упаковочная единица - масса ферросплава, заключенная в определенную емкость (например, ящик, бочка и т.д.).

1.3. Точечная проба - по ГОСТ 15895-77.

1.4. Подпроба - масса ферросплава, полученная при объединении точечных проб, взятых от упаковочной единицы или части партии.

1.5. Объединенная проба - по ГОСТ 15895-77.

1.6. Сокращенная проба - масса ферросплава, полученная на отдельных стадиях подготовки пробы до лабораторной.

1.7. Сокращение - стадия подготовки пробы до лабораторной, заключающаяся в уменьшении массы материала пробы.

1.8. Лабораторная проба для анализа - масса ферросплава, полученная путем подготовки пробы (объединенной, подпробы или точечной) и предназначенная для определения химического состава партии.

1.9. Показатель качества - массовая доля элемента (или элементов), определяющая стоимость ферросплава.

1.10. Погрешность - наибольшее допустимое (с заданной доверительной вероятностью) отклонение измеренного значения величины показателя качества от истинного его значения для опробуемой массы ферросплава, которое выражается удвоенным средним квадратическим отклонением показателя качества, в процентах.

1.11. Случайный отбор проб - по ГОСТ 15895-77.

1.12. Систематический отбор проб - по ГОСТ 15895-77.

1.13. Двух стадийный отбор проб - случайный отбор проб в две стадии. На первой стадии производят отбор первичных единиц отбора проб (например, упаковочных единиц или частей партии). На второй стадии - от каждой выбранной первичной единицы произвольно отбирают несколько точечных проб - вторичных единиц отбора проб.

1.14. Размер максимальных частиц (кусков) - размер частиц (кусков), устанавливаемый по номинальным размерам сторон квадратных ячеек сетки с наименьшими отверстиями, через которые проходит 100 % массы пробы.

1.15. Обозначения, используемые в настоящем стандарте:

si - среднее квадратическое отклонение истинного значения показателя качества между точечными пробами партии, характеризующее неоднородность партии, %;

sв.у. - среднее квадратическое отклонение истинного значения показателя качества между точечными пробами внутри первичных единиц отбора проб (упаковочных единиц или частей партии), характеризующее неоднородность упаковочных единиц или частей партии, %;

sм.у. - среднее квадратическое отклонение истинного значения показателя качества между первичными единицами отбора проб (упаковочными единицами или частями партии), характеризующее неоднородность между упаковочными единицами или частями партии, %;

sот - среднее квадратическое отклонение, характеризующее погрешность отбора проб, %;

sп - среднее квадратическое отклонение, характеризующее погрешность подготовки проб, %;

sм - среднее квадратическое отклонение, характеризующее погрешность метода анализа, %;

N - количество точечных проб установленной массы, составляющих партию;

М - количество первичных единиц отбора проб (упаковочных единиц или частей партии), составляющих партию;

п - количество точечных проб, отбираемых от партии;

m¢ - количество первичных единиц отбора проб, отбираемое на первой стадии при двухстадийном отборе проб;

![]() - количество точечных проб, отбираемых на второй

стадии двухстадийного отбора проб от первичных единиц отбора проб;

- количество точечных проб, отбираемых на второй

стадии двухстадийного отбора проб от первичных единиц отбора проб;

bот - погрешность отбора проб, выраженная удвоенным средним квадратическим отклонением 2sот (при доверительной вероятности Р = 0,95);

bп - погрешность подготовки проб, выраженная удвоенным средним квадратическим отклонением 2sп (при доверительной вероятности Р = 0,95);

bм - погрешность метода анализа, выраженная удвоенным средним квадратическим отклонением 2sм (при доверительной вероятности Р = 0,95);

bобщ - общая погрешность определения величины показателя качества партии, %;

m - минимальная допустимая масса пробы после сокращения, кг;

d - размер максимальных частиц в сокращенной пробе, мм.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОПРЕДЕЛЕНИЕ ВАРИАЦИИ ПОКАЗАТЕЛЯ КАЧЕСТВА

1. Общие положения

1.1. Вариация качества - это мера неоднородности ферросплава, которая выражается средним квадратическим отклонением (s). Для одностадийного отбора проб - это среднее квадратическое отклонение между точечными пробами (si), для двухстадийного отбора проб - средние квадратические отклонения между упаковочными единицами (sм.у.) и внутри упаковочных единиц (sв.у.).

1.2. Показатель качества, для которого определяется вариация, указывается в соответствующих стандартах на методы отбора и подготовки проб конкретных ферросплавов.

1.3. Эксперимент производят на одной партии. При одностадийном отборе проб от одной партии отбирают не менее 10 проб. При двухстадийном отборе проб эксперимент производят на «m¢» упаковочных единицах, отобранных от «M» упаковочных единиц, составляющих партию.

Как при одностадийном так и при двухстадийном отборе проб эксперимент повторяют не менее 10 раз.

2. Экспериментальные методы отбора проб

2.1. Одностадийный метод

Применяют для легко- или труднодробимых ферросплавов, поставляемых навалом.

2.1.1. Метод, применяемый к легкодробимым ферросплавам (черт. 2).

Этот метод применим к ферросплавам, точечные пробы от которых берутся при помощи пробоотборного устройства.

Количество точечных проб, отбираемых от партии ферросплавов, K ³ 10.

Схема отбора проб для легкодробимых ферросплавов (вид I)

Черт. 2

Из каждой точечной пробы готовят дубликатные лабораторные пробы. На каждой лабораторной пробе в произвольном порядке производят единичное определение показателя качества.

Данные каждого эксперимента записывают по форме табл. 1.

Таблица 1

|

Дубликатные измерения xij (например, % Mn) |

Средняя

арифметическая |

Диапазоны Ri |

||

|

j = 1 |

j = 2 |

|||

|

1 |

х11 |

х12 |

x1. = (x11 + x12)/2 |

R1 = х11 - х12 |

|

2 |

х21 |

х22 |

x2. = (x21 + x22)/2 |

R2 = х21 - х22 |

|

3 |

х31 |

х32 |

x3. = (x31 + x32)/2 |

R3 = х31 - х32 |

|

4 |

х41 |

х42 |

x4. = (x41 + x42)/2 |

R4 = х41 - х42 |

|

5 |

х51 |

х52 |

x5. = (x51 + x52)/2 |

R5 = х51 - х52 |

|

6 |

х61 |

х62 |

x6. = (x61 + x62)/2 |

R6 = х61 - х62 |

|

7 |

х71 |

х72 |

x7. = (x71 + x72)/2 |

R7 = х71 - х72 |

|

8 |

х81 |

х82 |

x8. = (x81 + x82)/2 |

R8 = х81 - х82 |

|

9 |

х91 |

х92 |

x9. = (x91 + x92)/2 |

R9 = х91 - х92 |

|

10 |

х101 |

х102 |

x10. = (x101 + x102)/2 |

R10 = х101 - х102 |

k = 10 V = SS/(10 - 1)

![]()

![]()

![]()

2.1.2. Метод, применимый к труднодробимым ферросплавам (черт. 3).

Схема отбора проб для труднодробимых ферросплавов

(вид I)

Черт. 3

Этот метод применяют для ферросплавов, точечные пробы от которых получают при помощи специального устройства в виде стружки от каждого из отобранных кусков.

Количество кусков, отбираемых от партии, соответствует количеству точечных проб и должно быть не менее 10.

Из каждой точечной пробы полученной в виде стружки, готовят дубликатные лабораторные пробы.

На каждой лабораторной пробе в произвольном порядке проводят единичное определение показателя качества.

Данные каждого эксперимента записывают по форме табл. 1.

2.2. Двухстадийный метод

Применяют для легко- или труднодробимых ферросплавов, поставляемых в упаковке (черт. 4).

2.2.1. На первой стадии двухстадийного отбора отбирают m¢ упаковочных единиц.

Примечание. Для удобства обработки данных число m¢ должно быть четным.

2.2.2. На второй стадии двухстадийного отбора от каждой из отобранных упаковочных единиц берут по 4 точечных пробы в виде частиц или стружки.

Две различные двойные подпробы, обозначаемые А, В, и С, D, каждая из которых состоит из четырех точечных проб, получают следующим образом: А и В содержат по одной точечной пробе, взятой от каждой из четырех отобранных упаковочных единиц.

С - содержит по две точечные пробы, взятые из двух четных отобранных упаковочных единиц.

D - содержит по две точечные пробы, взятые из двух отобранных нечетных упаковочных единиц.

Схема отбора проб для ферросплавов, поставляемых в упаковках (вид II) (Пример для m¢ = 4)

Черт. 4

2.2.3. Из подпроб готовят лабораторные пробы следующим образом:

из А и С - по две лабораторные пробы

из В и D - по одной лабораторной пробе.

2.2.4. На каждой из лабораторных проб в произвольном порядке проводят по единичному определению показателя качества.

Данные эксперимента записывают по форме табл. 2.

3. Методы анализа экспериментальных данных

3.1. Анализ данных для одностадийного отбора проб

Оценка вариации качества между точечными пробами:

3.1.1. Определяют размах парных измерений

![]() (11)

(11)

где xi1 и xi2 - измерения значений показателя качества каждой из дубликатных лабораторных проб i-той точечной пробы

3.1.2. Определяют средний размах

![]() (12)

(12)

Таблица 2

|

Измерение пар |

||||

|

Aij |

RAj |

Bi |

RABi |

|

|

1 |

A11, A12 |

RA1 = A11 - A12 |

B1 |

RAB1 = A11 - B1 |

|

2 |

A21, A22 |

RA2 = A21 - A22 |

B2 |

RAB2 = A21 - B2 |

|

3 |

A31, A32 |

RA3 = A31 - A32 |

B3 |

RAB3 = A31 - B3 |

|

4 |

A41, A42 |

RA4 = A41 - A42 |

B4 |

RAB4 = A41 - B4 |

|

5 |

A51, A52 |

RA5 = A51 - A52 |

B5 |

RAB5 = A51 - B5 |

|

6 |

A61, A62 |

RA6 = A61 - A62 |

B6 |

RAB6 = A61 - B6 |

|

7 |

A71, A72 |

RA7 = A71 - A72 |

B7 |

RAB7 = A71 - B7 |

|

8 |

A81, A82 |

RA8 = A81 - A82 |

B8 |

RAB8 = A81 - B8 |

|

9 |

A91, A92 |

RA9 = A91 - A92 |

B9 |

RAB9 = A91 - B9 |

|

10 |

A101, A102 |

RA10 = A101 - A102 |

B10 |

RAB10 = A101 - B10 |

Продолжение табл. 2

|

Номер эксперимента |

Измерение пар |

Среднее арифметическое |

|||

|

Сij |

RCi |

Di |

RCDi |

|

|

|

1 |

C11, C12 |

RC1 = C11 - C12 |

D1 |

RCD1 = C12 - D1 |

|

|

2 |

C21, C22 |

RC2 = C21 - C22 |

D2 |

RCD2 = C22 - D2 |

|

|

3 |

C31, C32 |

RC3 = C31 - C32 |

D3 |

RCD3 = C32 - D3 |

|

|

4 |

C41, C42 |

RC4 = C41 - C42 |

D4 |

RCD4 = C42 - D4 |

|

|

5 |

C51, C52 |

RC5 = C51 - C52 |

D5 |

RCD5 = C52 - D5 |

|

|

6 |

C61, C62 |

RC6 = C61 - C62 |

D6 |

RCD6 = C62 - D6 |

|

|

7 |

C71, C72 |

RC7 = C71 - C72 |

D7 |

RCD7 = C72 - D7 |

|

|

8 |

C81, C82 |

RC8 = C81 - C82 |

D8 |

RCD8 = C82 - D8 |

|

|

9 |

C91, C92 |

RC9 = C91 - C92 |

D9 |

RCD9 = C92 - D9 |

|

|

10 |

C101, C102 |

RC10 = C01 - C102 |

D10 |

RCD10 = C102 - D10 |

|

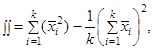

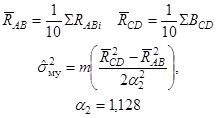

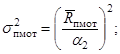

3.1.3. Определяют оцениваемую величину объединенной дисперсии сокращения и измерения

где a2 - коэффициент для получения среднего квадратического отклонения по размаху;

a2 = 1,128 для парных измерений.

3.1.4. Определяют оцениваемую величину несмещенной дисперсии

где

![]() -

сумма квадратов, выраженная рабочей формулой;

-

сумма квадратов, выраженная рабочей формулой;

![]() - средняя

арифметическая величина парных измерений значения показателя качества i-той

точечной пробы.

- средняя

арифметическая величина парных измерений значения показателя качества i-той

точечной пробы.

3.1.5. Определяют оцениваемую величину вариации качества между точечными пробами для одного эксперимента, используя результаты, полученные по формулам (13), (14) и (15):

3.1.6. Среднее квадратическое отклонение истинного значения показателя качества между точечными пробами, характеризующее неоднородность партии по десяти или более экспериментам рассчитывается по формуле

![]() (17)

(17)

где

![]() -

величина, полученная по формуле (16) для I-ого эксперимента:

-

величина, полученная по формуле (16) для I-ого эксперимента:

h -

количество значений ![]() .

.

3.2. Анализ данных для двухстадийного отбора проб

Оценка вариации качества между упаковочными единицами и вариации качества внутри упаковочных единиц.

3.2.1. Определяют размахи измеренных значений показателя качества в дубликатных лабораторных пробах подпроб Ai и Сi

![]() (18)

(18)

![]() (19)

(19)

3.2.2. Определяют среднее арифметическое значение двух различных размахов

![]() (20)

(20)

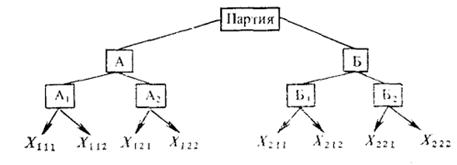

3.2.3. Определяют оцениваемую величину объединенной дисперсии сокращения и измерения

(21)

(21)

3.2.4. Определяют размахи различных двойных подпроб:

![]() (22)

(22)

![]() (23)

(23)

где

![]() и

и

![]() -

размах соответствующих парных измерений двойных подпроб А, В, С,

D i-того эксперимента;

-

размах соответствующих парных измерений двойных подпроб А, В, С,

D i-того эксперимента;

Ai, Вi и Ci, Di - соответствующее измерение лабораторной пробы двух двойных подпроб i-того эксперимента.

3.2.5. Определяют оцениваемые величины вариации качества между упаковочными единицами и вариации качества внутри упаковочных единиц.

(24)

(24)

где

![]() ,

,

![]() - соответствующие

средние К размахов

- соответствующие

средние К размахов ![]() и

и ![]() ;

;

m¢ - количество упаковочных единиц, выбранных на первой стадии двухстадийного отбора проб.

3.2.6. Соответствующие определяемые величины среднего квадратического отклонения между упаковочными единицами и среднего квадратического отклонения внутри упаковочных единиц должны быть положительными квадратными корнями величин, полученных по соответствующим формулам (14) и (25).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Метод определения фактической погрешности отбора и подготовки проб

1. Отбор и подготовка проб

1.1. Исследуют не менее 10 партий ферросплава.

1.2. От одной партии отбирают две объединенные пробы. Все четные точечные пробы - объединенная проба А, все нечетные точечные пробы - объединенная проба Б.

1.3. Каждую из объединенных проб подвергают подготовке и получают из нее две лабораторные пробы.

1.4. Каждую из лабораторных проб анализируют дважды на содержание контролируемого компонента.

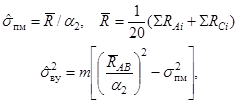

2. Обработка результатов

2.1. Для каждой лабораторной пробы по двум результатам измерения (п = 2) устанавливают средние значения

![]()

![]()

![]()

![]() и

и

размахи

R11, R12, R21, R22,

например

![]()

![]()

2.2. Для каждой объединенной пробы по результатам

измерения (п = 2) устанавливают средние значения ![]() ,

, ![]() и размахи R1, R2, например

и размахи R1, R2, например

![]()

![]()

2.3. Для каждой партии по результатам двух

объединенных проб (п = 2) устанавливают среднее знамение ![]() и R

и R

![]()

![]()

где R = Rпмот - характеризует общую погрешность подготовки, метода анализа и отбора проб.

2.4. Для каждой партии устанавливают значения размахов:

![]()

![]()

где Rм - характеризует погрешность метода анализа проб;

Rпм - характеризует общую погрешность подготовки и метода анализа проб.

2.5. Для всех испытуемых ферросплавов, устанавливают средние значения размахов Rпмот, Rпм, Rм.

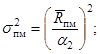

2.6. Вычисляют величины фактической погрешности: метода химического анализа (2sм), подготовки проб (2sп) и отбора точечных проб (2sот) по формулам:

![]()

![]()

где a2 = 1,128 - коэффициент, используемый для расчета s для парных отклонений.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Черт. 5

Таблица 3

|

Размер максимальных частиц (кусков), мм |

Объем совка, см3 |

а |

b |

с |

d |

е |

f |

g |

Толщина материала, мм |

a/c |

b/c |

|

|

мм |

||||||||||||

|

1 |

1 |

15 |

30 |

15 |

30 |

25 |

12 |

По усмотрению пробоотборщика |

0,5 |

1,0 |

0,5 |

|

|

3 |

3 |

40 |

40 |

25 |

40 |

30 |

15 |

0,5 |

1,0 |

0,62 |

||

|

5 |

5 |

75 |

50 |

30 |

50 |

40 |

20 |

1 |

1,0 |

0,60 |

||

|

10 |

10 |

125 |

60 |

35 |

60 |

50 |

25 |

1 |

1,0 |

0,58 |

||

|

15 |

15 |

200 |

70 |

40 |

70 |

60 |

30 |

2 |

1,0 |

0,57 |

||

|

20 |

20 |

300 |

80 |

45 |

80 |

70 |

35 |

2 |

1.0 |

0,56 |

||

|

30 |

30 |

400 |

90 |

50 |

90 |

80 |

40 |

2 |

1,0 |

0,56 |

||

|

40 |

40 |

790 |

110 |

65 |

110 |

95 |

50 |

2 |

1,0 |

0,59 |

||

|

50 |

50 |

1700 |

150 |

75 |

150 |

130 |

65 |

2 |

1,0 |

0,50 |

||

|

75 |

75 |

4000 |

200 |

100 |

200 |

170 |

80 |

2 |

1,0 |

0,50 |

||

|

100 |

100 |

7000 |

250 |

110 |

250 |

220 |

100 |

2 |

1,0 |

0,44 |

||

|

125 |

125 |

10000 |

300 |

140 |

300 |

250 |

120 |

2 |

1,0 |

0,47 |

||

|

150 |

150 |

16000 |

350 |

165 |

350 |

300 |

140 |

2 |

1,0 |

0,47 |

||

Примечание. Если совок применяют также и для сокращения проб, то переднюю часть совка отрезают.

Черт. 6

Черт. 7

Таблица 4

|

а |

b |

с |

|

|

мм |

|||

|

75 |

50 |

50 |

30 |

|

125 |

60 |

60 |

35 |

|

200 |

70 |

70 |

40 |

|

300 |

80 |

80 |

45 |

|

400 |

90 |

90 |

50 |

|

790 |

110 |

110 |

65 |

|

1700 |

150 |

150 |

75 |

|

4000 |

200 |

200 |

100 |

|

7000 |

250 |

250 |

100 |

Таблица 5

|

Номер делителя |

Ширина желоба делителя, мм |

|

|

До 2,4 |

6 |

6 |

|

Св. 2,4 » 5 |

10 |

10 |

|

» 5 » 10 |

20 |

20 |

Таблица 6

Размеры, мм

|

Количество желобков |

А |

B |

C |

D |

Е |

F |

G |

H |

I |

J |

K |

Z |

M |

N |

O |

P |

Q |

R |

S |

|

|

20 |

16 |

20 ± 1 |

346 |

105 |

210 |

135 |

30 |

210 |

85 |

360 |

140 |

140 |

210 |

105 |

35 |

210 |

300 |

200 |

135 |

105 |

|

10 |

16 |

10 ± 1 |

171 |

55 |

110 |

75 |

20 |

110 |

45 |

184 |

65 |

65 |

110 |

55 |

20 |

110 |

150 |

120 |

70 |

50 |

|

6 |

16 |

6 ± 0,5 |

112 |

40 |

80 |

60 |

20 |

80 |

30 |

120 |

55 |

55 |

80 |

40 |

15 |

80 |

100 |

80 |

45 |

35 |

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Определение массы точечной пробы

1. Описание метода

1.1. В процессе исследования результаты, полученные по проверяемому методу (метод Б), сравнивают с результатами заданного контрольного метода (метод А).

1.2. В качестве контрольного используют метод (предположительно) не дающий систематической ошибки.

1.3. Сравнение двух способов отбора проб от партии (методами А и Б) производят по t-критерию при доверительной вероятности Р = 0,95.

2. Проведение эксперимента

2.1. От партии отбирают равное количество точечных проб по методам А и Б.

2.1.1. Контрольная объединенная проба, выбранная для метода А состоит из точечных проб большей массы, чем масса точечных проб, выбранная для метода Б.

2.1.2. Объединенная проба, выбранная для метода Б, состоит из точечных проб массы равной или меньшей, чем масса, которая (предположительно) не вносит в пробу систематическую ошибку.

2.2. Контрольную пробу для метода А и пробу для метода Б, полученные от одной партии подготавливают в одинаковых условиях до лабораторных проб, в соответствии с разделом 4 настоящего стандарта.

2.3. Результаты измерения лабораторной пробы, полученной методом А, обозначают ХА, лабораторной пробы, полученной методом Б - ХБ.

2.4. Таким образом исследуют не менее 10 партий.

3. Расчет определения массы точечной пробы

3.1. Величины ХА и ХБ, соответствующие номеру партии, имеют тот же номер, т.е. i-й партии соответствуют величины ХAi и XБi.

3.2. Определяют разность соответствующих результатов для всех испытуемых ферросплавов

di = XАi - XБi; (i = 1, 2, 3, ...К), где К - количество партий (К ³ 10).

3.3. Определяют среднее арифметическое значение величин

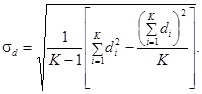

3.4. Определяют среднее квадратическое отклонение величины di по формуле

![]()

или по аналогичным формулам:

![]()

3.5. Определяют величину Z0 по формуле

![]()

4. Обработка результатов

4.1. Если значение Z0 < Z, где Z выбирается по табл. 7 в зависимости значения К, то исследуемая масса точечной пробы может быть уменьшена.

Таблица 7

|

Z |

К |

Z |

|

|

- |

- |

16 |

0,533 |

|

2 |

8,985 |

17 |

0,514 |

|

3 |

2,484 |

18 |

0,497 |

|

4 |

1,591 |

19 |

0,482 |

|

5 |

1,242 |

20 |

0,468 |

|

6 |

1,049 |

21 |

0,455 |

|

7 |

0,925 |

22 |

0,443 |

|

8 |

0,836 |

23 |

0,432 |

|

9 |

0,769 |

24 |

0,422 |

|

10 |

0,715 |

25 |

0,413 |

|

11 |

0,672 |

26 |

0,404 |

|

12 |

0,635 |

27 |

0,396 |

|

13 |

0,604 |

28 |

0,388 |

|

14 |

0,577 |

29 |

0,380 |

|

15 |

0,554 |

30 |

0,373 |

4.2. Если значение Z0 > Z, то исследуемая масса точечной пробы недостаточна и должна быть увеличена.

4.3. Изменение массы точечных проб производят до тех пор, пока не будет найдена минимальная масса точечной пробы, при которой Z0 ≈ Z.

Примечание. Значение Z получено из выражения

![]()

где t - критерий Стьюдента.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

В.Г. Мизин, С.И. Ахманаев, С.Р. Бердникова (руководитель темы), Л.Ф. Первов (руководитель темы), Г.Б. Крушина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.10.87 № 4021

3. Периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 498-86

5. ВЗАМЕН ГОСТ 17260-80

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Приложение 1 |

СОДЕРЖАНИЕ