ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОЛУАВТОМАТЫ ПРОТЯЖНЫЕ

ВЕРТИКАЛЬНЫЕ

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 16025-91

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОЛУАВТОМАТЫ ПРОТЯЖНЫЕ ВЕРТИКАЛЬНЫЕ Основные параметры и размеры. Нормы точности и жесткости Semiautomatic vertical broaching machines. Basic parameters and dimensions. Standards of accuracy and rigidity |

ГОСТ |

Дата введения 01.07.92

Настоящий стандарт распространяется на полуавтоматы протяжные вертикальные общего назначения для внутреннего и наружного протягивания, изготовляемые для нужд народного хозяйства и экспорта.

Требования по точности распространяются на полуавтоматы общего назначения класса точности Н с номинальным тяговым усилием от 40 до 400 кН.

Полуавтоматы протяжные общего назначения для внутреннего и наружного протягивания класса точности П с номинальным тяговым усилием до 100 кН должны изготавливаться по согласованной с потребителем номенклатуре проверок норм точности полуавтомата с допусками, в 1,6 раза меньше допусков, указанных в настоящем стандарте для полуавтоматов класса точности Н.

Требования настоящего стандарта являются обязательными, за исключением приложений 1 и 2.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

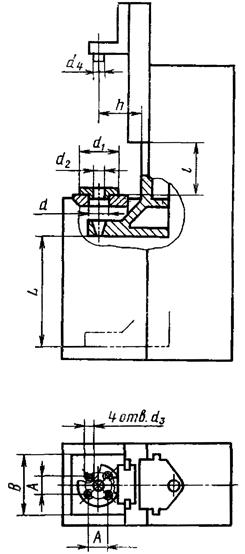

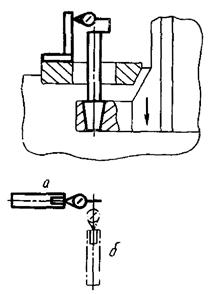

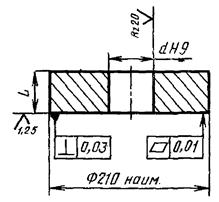

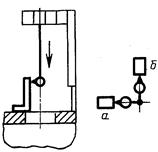

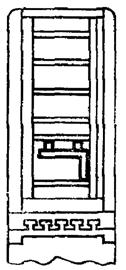

1.1. Основные параметры и размеры полуавтоматов внутреннего протягивания должны соответствовать указанным на черт. 1 и в табл. 1, полуавтоматов наружного протягивания - на черт. 2 и в табл. 2.

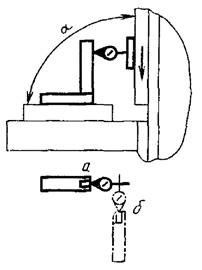

L - наибольшая длина хода рабочих салазок; В - рабочая ширина стола; h - расстояние от оси отверстия в столе до рабочих салазок или рабочих цилиндров; l - расстояние от плоскости стола до нижнего торца вспомогательных салазок; d - диаметр отверстия в столе под планшайбу; d1 - диаметр планшайбы; d2 - диаметр отверстия в планшайбе; А - расстояние между центрами резьбовых отверстий в столе для крепления планшайбы; d3 - диаметр резьбовых отверстий в столе для крепления планшайбы; d4 - центрирующий диаметр под вспомогательный патрон

Черт. 1

Примечание. Чертеж не определяет конструкцию полуавтоматов.

Таблица 1

|

Значение |

||||||

|

Номинальное тяговое усилие, кН |

40 |

63 100 |

160 250 |

400 630 |

800 |

|

|

L, мм |

1000 |

1250 1600 |

1250 1600 2000 |

1600 2000 |

2000 |

|

|

В, мм |

320 |

400 |

500 |

630 |

800 |

|

|

h, мм, не менее |

130 |

180 |

210 |

250 |

300 |

|

|

l, мм, не менее |

340 |

420 |

||||

|

d-H7, мм |

125 |

140 |

160 |

200 |

250 |

|

|

d1, мм |

200 |

250 |

280 |

360 |

400 |

|

|

d2, мм |

80 |

100 |

125 |

160 |

200 |

|

|

А, мм |

110 |

120 |

170 |

250 |

||

|

d3 |

М16 |

М24 |

||||

|

Конусное отверстие по ГОСТ 25557 под рабочий патрон |

Морзе 5 АТ7 |

Метрический 80АТ7 |

Метрический 120АТ7 |

|||

|

d4 - h6, мм (конусное отверстие по ГОСТ 25557 под вспомогательный патрон) |

50 (Морзе 5АТ7) |

(Метрический 80АТ7) |

||||

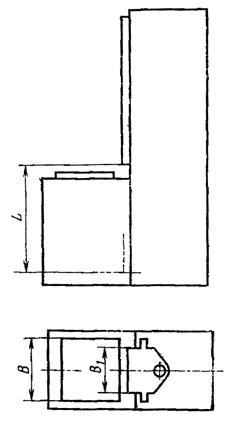

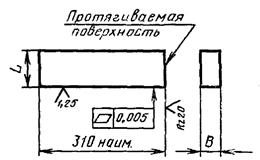

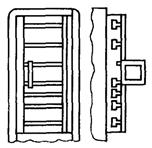

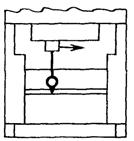

L - наибольшая длина- хода рабочих салазок; В - рабочая ширина стола; В1 - рабочая ширина салазок

Черт. 2

Примечание. Чертеж не определяет конструкцию полуавтоматов.

Таблица 2

|

Значение |

||||

|

Номинальное тяговое усилие, кН |

40 |

63 100 |

160 250 |

400 |

|

L, мм |

1000 |

1250 1600 |

1250 1600 2000 2500 |

2000 |

|

В, мм |

320 |

560 |

560 630 |

710 |

|

В1, мм |

320 |

400 |

500 630 |

630 |

1. Размеры, заключенные в скобки, допускается применять в конструктоп-ской документации, разработанной до 01.07.92.

2. Допускается увеличивать размеры h и l по ряду Ra40 по ГОСТ 6636.

3. Наибольшая длина хода рабочих салазок L указана по жестким упорам.

1.2. Полуавтоматы должны обеспечивать возможность встройки в автоматические или поточные линии с работой по циклу автомата при оснащении их загрузочными, зажимными транспортными устройствами и выводом стружки на высоту не менее 400 мм от уровня пола.

2. ТОЧНОСТЬ ПОЛУАВТОМАТОВ

2.1. Общие требования к испытаниям на точность - по ГОСТ 8.

Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

Допускается применение методов проверки и средств измерений, отличающихся от указанных в настоящем стандарте, при условии обеспечения выполнения требуемой точности измерения и достоверности определения проверяемых параметров точности в соответствии с ГОСТ 8.

2.2. Нормы точности полуавтоматов класса точности Н не должны превышать значений, указанных в пп. 2.3 - 2.7; 2.9 - 2.13.

ПОЛУАВТОМАТЫ ДЛЯ ВНУТРЕННЕГО ПРОТЯГИВАНИЯ

2.3. Плоскостность рабочей поверхности стола

Таблица 3

|

Длина большей стороны стола, мм |

Допуск, мкм |

|

До 400 |

30 |

|

Св. 400 » 630 |

40 |

|

» 630 » 1000 |

50 |

Примечание. Выпуклость не допускается.

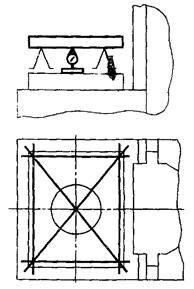

Черт. 3

Измерение - по ГОСТ 22267, разд. 4, метод 3.

Количество и расположение проверяемых сечений в соответствии с черт. 3.

а) в продольной плоскости полуавтомата;

б) в поперечной плоскости полуавтомата.

Черт. 4

Допуск 30 мкм.

Измерение - по ГОСТ 22267, разд. 14, метод 5 (черт. 4)

Измерительный прибор с помощью вращающейся втулки устанавливают на контрольной оправке.

Поворачивая втулку с измерительным прибором на один оборот, обкатывают поперечное сечение отверстия в столе.

Измерение проводят у крайнего верхнего положения рабочих салазок.

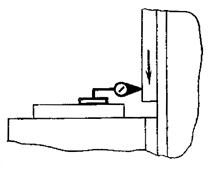

а) в продольной плоскости полуавтомата;

б) в поперечной плоскости полуавтомата.

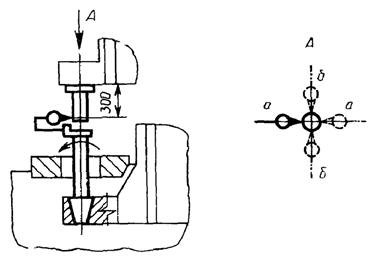

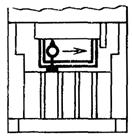

Черт. 5

Допуск 30 мкм на длине 300 мм.

Измерение - по ГОСТ 22267, разд. 9, метод 16 (черт. 5).

Измерительный прибор устанавливают на державке, закрепленной на рабочих салазках.

Рабочие салазки с измерительным прибором перемещают от крайнего верхнего положения на заданную длину.

а) в продольной плоскости полуавтомата;

б) в поперечной плоскости полуавтомата.

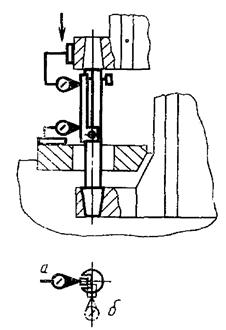

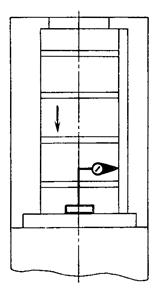

Черт. 6

Допуск 60 мкм.

Измерение - по ГОСТ 22267, разд. 14, метод 5 (черт. 6).

Измерительный прибор с помощью вращающейся втулки устанавливают на контрольной оправке.

Поворачивая втулку с измерительным прибором на один оборот, обкатывают поперечное сечение контрольной оправки.

Измерение проводят у крайнего верхнего положения рабочих салазок и у крайнего нижнего положения вспомогательных салазок.

2.7. Взаимная параллельность траекторий перемещения вспомогательных и рабочих салазок:

а) в продольной плоскости полуавтомата;

б) в поперечной плоскости полуавтомата.

Черт. 7

Допуск 60 мкм на длине 300 мм.

Измерение - по ГОСТ 22267, разд. 5, метод 2 (черт. 7).

Регулируемую линейку устанавливают на державке, закрепленной на рабочих салазках.

Измерения проводят у крайнего верхнего положения рабочих и у крайнего нижнего положения вспомогательных салазок.

2.8. Проверка перпендикулярности перемещения вспомогательных салазок к рабочему столу, регламентированная в международном стандарте ИСО 6779-81, приведена в приложении 1.

ПОЛУАВТОМАТЫ ДЛЯ НАРУЖНОГО ПРОТЯГИВАНИЯ

2.9. Плоскостность рабочей поверхности стола

Таблица 4

|

Длина большей стороны стола, мм |

Допуск, мкм |

|

До 400 |

30 |

|

Св. 400 » 630 |

40 |

|

» 630 » 1000 |

50 |

Примечание. Выпуклость не допускается.

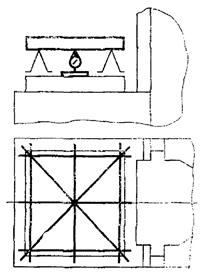

Черт. 8

Измерение - по ГОСТ 22267, разд. 4, метод 3.

Количество и расположение проверяемых сечений в соответствии с черт. 8.

а) в продольной плоскости полуавтомата;

б) в поперечной плоскости полуавтомата.

Черт. 9

Допуск:

а) 30 мкм на длине 300 мм, a £ 90°, где a - угол между траекторией перемещения рабочих салазок и рабочей поверхностью стола;

б) 30 мкм на длине 300 мм

Измерение - по ГОСТ 22267, разд. 9, метод 16 (черт. 9).

Измерительный прибор закрепляют на рабочих салазках на уровне, обеспечивающем измерение на участке последней трети хода рабочих салазок.

При проверке в поперечной плоскости полуавтомата измерения проводят три расположении угольника у переднего торца стола.

2.11. Постоянство расстояния между траекторией перемещения и рабочей поверхностью рабочих салазок

Черт. 10

Допуск 40 мкм на длине 1000 мм.

Измерение - по ГОСТ 22267, разд. 24, метод 2 (черт. 10).

Рабочие салазки перемещают на заданную длину.

Измерения проводят на уровне рабочей поверхности стола в двух продольных сечениях рабочих салазок в начале и конце рабочего хода.

Черт. 11

Допуск 40 мкм на длине 1000 мм.

Измерение - по ГОСТ 22267, разд. 24, метод 2 (черт. 11).

Рабочие салазки перемещают на заданную длину.

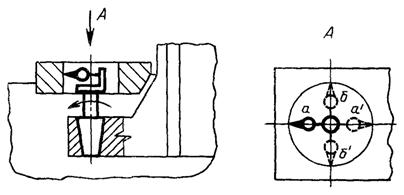

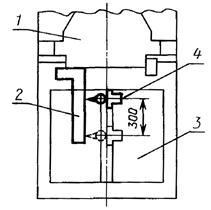

2.13. Перпендикулярность оси продольного паза стола к рабочей поверхности салазок

Черт. 12

Допуск 20 мкм на длине 300 мм.

На рабочей поверхности рабочих салазок 1 (черт. 12) устанавливают поверочный угольник 2 одной из своих рабочих поверхностей. При этом другая рабочая поверхность угольника совпадает с направлением продольного шпоночного паза стола.

На рабочую поверхность стола 3 в центральный шпоночный паз устанавливают основание с показывающим прибором 4. Основание с показывающим прибором прижимают к одной из боковых сторон шпоночного паза и перемещают от заднего торца стола на заданную длину. Показания прибора фиксируют в начале и конце перемещения. Второе измерение проводят при прижиме к другой стороне шпоночного паза.

За результат измерения для каждой стороны шпоночного паза принимают алгебраическую разность показаний измерительного прибора в начале и конце перемещения.

Отклонение от перпендикулярности равно средней алгебраической величине результатов измерений для каждой стороны шпоночного паза.

2.14. Дополнительные проверки плоскостности поверхности рабочих салазок, параллельности перемещения рабочих салазок относительно ее поверхности, перпендикулярности нижней поверхности шпонки относительно боковой упорной планки, параллельности шпоночных пазов рабочего стола относительно рабочих салазок, регламентированные в международном стандарте ИСО 6481-81, приведены в приложении 2.

3. ТОЧНОСТЬ ОБРАЗЦА ИЗДЕЛИЯ

(проверяется при приемочных испытаниях)

3.1. Общие требования к образцу изделия - по ГОСТ 25443.

3.2. Образец из стали с временным сопротивлением не ниже 450 - 550 МПа или чугуна, подготовленный под обработку в соответствии с требованиями черт. 13 и 14, протягивают на полуавтомате.

ПОЛУАВТОМАТЫ ДЛЯ ВНУТРЕННЕГО ПРОТЯГИВАНИЯ

3.3. Торцовое биение опорной поверхности образца изделия относительно оси протянутого отверстия

![]() ³ l,5; d ³ 0,5dнаиб.,

³ l,5; d ³ 0,5dнаиб.,

где dнаиб. - наибольший диаметр обрабатываемого отверстия на полуавтомате

Черт. 13

Допуск 50 мкм на диаметре 200 мм.

Измерение - по ГОСТ 26542, метод 2.

Измерительный наконечник измерительного прибора должен отстоять от оси образца на радиусе 100 мм.

Образец поворачивают на 360°.

ПОЛУАВТОМАТЫ ДЛЯ НАРУЖНОГО ПРОТЯГИВАНИЯ

3.4. Перпендикулярность протянутой поверхности к опорной поверхности образца изделия

![]() ³ l,5; Pz ³ 0,3 Рном.,

³ l,5; Pz ³ 0,3 Рном.,

где Pz - сила резания на участке работы черновых зубьев протяжки; Рном. - номинальное тяговое усилие полуавтомата

Черт. 14

Допуск 40 мкм на длине 300 мм.

Измерение - по ГОСТ 25889.3, метод 2.

4. ЖЕСТКОСТЬ ПОЛУАВТОМАТОВ

4.1. Общие условия испытаний полуавтоматов на жесткость - по ГОСТ 8.

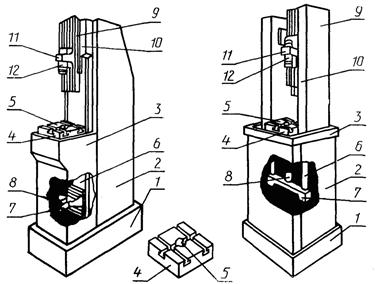

4.2. Положение узлов полуавтомата, направление действия нагружающей силы F должно соответствовать указанным на черт. 15, 16 и в табл. 6 и 8.

4.3. Значение нагружающей силы F должно соответствовать, а измеренные перемещения не должны превышать значений, указанных в табл. 5 и 7.

ПОЛУАВТОМАТЫ ДЛЯ ВНУТРЕННЕГО ПРОТЯГИВАНИЯ

4.4. Угловое перемещение под нагрузкой оси испытательной оправки относительно рабочей поверхности планшайбы в продольной плоскости полуавтомата.

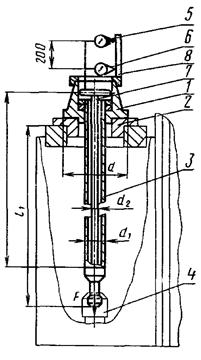

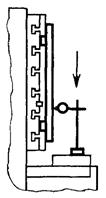

d - диаметр опорной детали; d1 - диаметр нагрузочной оправки; d2 - диаметр испытательной оправки; l - длина испытательной оправки до сферической опоры; l1 - длина нагрузочной оправки до рабочей поверхности стопа

Черт. 15

Опорную деталь 1 диаметра d (табл. 6) устанавливают на планшайбу 2 полуавтомата. Нагрузочную оправку диаметром d1 вставляют в рабочий патрон 4. Измерительные приборы 5 и 6 устанавливают на свободном конце испытательной оправки 7 так, чтобы их измерительные наконечники касались планки 8 опорной детали и были перпендикулярны к ней.

Таблица 5

|

40 |

63 |

100 |

160 |

250 |

400 |

|

|

Нагружающая сила F, кН |

30 |

48 |

75 |

120 |

190 |

300 |

|

Допускаемые угловые перемещения, мкм, на 200 мм |

28 |

38 |

45 |

54 |

68 |

76 |

Испытательная оправка 7 диаметром d2 жестко соединена с нагрузочной оправкой 3 у рабочего патрона и имеет сферическую опору в опорной детали 1.

Положение рабочих салазок определяется длиной l1 оправки (табл. 6).

Нагружение осуществляют силой F в направлении хода рабочих салазок. После достижения заданного значения силы F фиксируют показания измерительных приборов 5 и 6.

Перед каждым нагружением осуществляют обратный ход рабочих салазок на 5 - 20 мм.

Результат измерения для каждого нагружения равен алгебраической разности показаний измерительных приборов 5 и 6.

Угловое перемещение оси испытательной оправки относительно рабочей поверхности планшайбы равно средней арифметической величине результатов двух измерений.

Таблица 6

|

40 |

63 |

100 |

160 |

250 |

400 |

|

|

d, мм |

180 |

200 |

245 |

280 |

||

|

d1, мм |

32 |

42 |

55 |

62 |

70 |

85 |

|

d2, мм |

20 |

30 |

||||

|

l, мм |

635 |

900 |

110 |

|||

|

l1, мм |

715 |

980 |

1190 |

|||

ПОЛУАВТОМАТЫ ДЛЯ НАРУЖНОГО ПРОТЯГИВАНИЯ

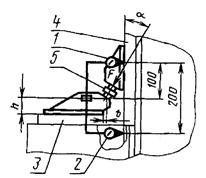

4.5. Относительное перемещение под нагрузкой стола и рабочих салазок.

b - расстояние от торца стола до точки приложения нагрузки; h - расстояние от рабочей- поверхности стола до точки приложения нагрузки

Черт. 16

Таблица 7

|

40 |

63 |

100 |

160 |

250 |

400 |

||

|

Нагружающая сила F, кН |

30 |

48 |

75 |

120 |

190 |

300 |

|

|

Допускаемые значения показывающих приборов, мкм |

прибор 1 |

70 |

100 |

135 |

190 |

255 |

340 |

|

прибор 2 |

90 |

115 |

160 |

220 |

300 |

410 |

|

На столе 3 (черт. 16) и рабочих салазках 4 устанавливают упоры для передачи нагрузки. Рабочие салазки устанавливают на расстоянии 0,7 ... 0,8 длины хода от крайнего верхнего положения, а стол - в рабочей позиции.

Между упорами стола и салазок устанавливают рабочий динамометр 5 с показывающим устройством для измерения нагружающей силы.

Измерительные приборы 1 и 2 устанавливают на столе или упоре стола так, чтобы измерительные наконечники касались рабочих салазок и были перпендикулярны им.

Приводом рабочих салазок создают плавно возрастающую до заданного значения нагружающую силу F в продольной плоскости полуавтомата под углом a = 30° к вертикали и регистрируют показания показывающих приборов 1 и 2.

За величину относительных перемещений принимают среднюю арифметическую величину показаний каждого измерительного прибора из результатов двух измерений.

Примечание. Испытание станков с поворотными столами производят в каждой рабочей позиции.

Таблица 8

|

40 |

63 |

100 |

160 |

250 |

400 |

|

|

b, мм |

23 |

32 |

40 |

42 |

50 |

|

|

h, мм |

120 |

150 |

190 |

250 |

240 |

|

ПРИЛОЖЕНИЕ 1

Справочное

ИСО 6779-81 «УСЛОВИЯ ПРИЕМКИ ВЕРТИКАЛЬНО-ПРОТЯЖНЫХ СТАНКОВ ДЛЯ ВНУТРЕННЕГО ПРОТЯГИВАНИЯ НОРМЫ ТОЧНОСТИ»

Проверка геометрической точности и терминология

1. Проверка геометрической точности

Таблица 1

|

Номер проверки |

Схема |

Проверка |

Допускаемое отклонение, мм |

Измерительный инструмент |

Примечание и ссылки на пункты ИСО Р/230 |

|

G2 |

|

Проверка перпендикулярности перемещения вспомогательных салазок к рабочему столу: а) в продольном направлении; б) в поперечном направлении |

а и б 0,05/300 |

Индикатор, угольник |

П. 5.522.2 Индикатор закрепляют на вспомогательном патроне. Угольник устанавливают напротив рабочего стола. Вспомогательный патрон перемещают вниз и фиксируют отклонения в положениях а и б. Данная проверка не проводится на станках с плавающим вспомогательным патроном. |

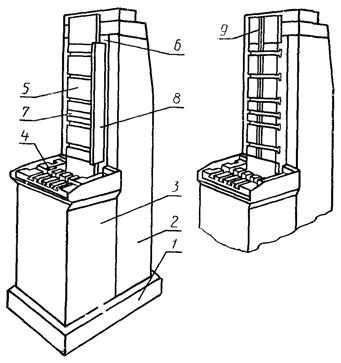

2. ТЕРМИНОЛОГИЯ

Черт. 17

Таблица 2

|

Номер позиции |

Русский язык |

Английский язык |

Французский язык |

|

1 |

Основание |

Base |

Socle |

|

2 |

Станина |

Column |

Bati |

|

3 |

Тумба |

Table base |

Support du plateau de fixation |

|

4 |

Стол |

Work table |

Plateau de fixation (ou table) |

|

5 |

Отверстие под планшайбу |

Table location bore or register |

Centrage du support de piece |

|

6 |

Рабочие салазки |

Pull slide |

Coulisseau de traction |

|

7 |

Кронштейн рабочих салазок |

Pull block |

Traverse de traction |

|

8 |

Рабочий патрон |

Pull chuck |

Tete d¢accrochage |

|

9 |

Вспомогательные салазки |

Retriever slide |

Coulisseau de relevage |

|

10 |

Направляющие вспомогательных салазок |

Retriever slide guide |

Guidage du coulisseau de relevage |

|

11 |

Кронштейн вспомогательных салазок |

Retriever block |

Chariot d¢amenage |

|

12 |

Вспомогательный патрон |

Retriever chick |

Tete d¢accorchage arriere |