МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

|

ЛЕНТА ХОЛОДНОКАТАНАЯ

ИЗ ТЕРМОБИМЕТАЛЛОВ

Технические условия

Cold-rolled thermostatic

bimetallic strip.

Specifications

|

ГОСТ

10533-86

|

Дата введения 01.01.88

Настоящий стандарт распространяется на

холоднокатаную ленту из термобиметаллов, изготовленных из прецизионных сплавов,

предназначенную для изготовления чувствительных к изменению температуры

элементов контрольно-измерительных приборов и аппаратов.

Термобиметалл состоит из двух или

нескольких слоев металлов или сплавов (активной, пассивной, промежуточной

составляющих) с различными температурными коэффициентами линейного расширения,

сваренных между собой по всей плоскости соприкосновения.

Установленные настоящим стандартом

показатели технического уровня предусмотрены для высшей и первой категорий

качества.

1.1. Ленту подразделяют:

по виду кромок:

обрезная - О,

необрезная;

по физическим свойствам:

с нормированным удельным электрическим

сопротивлением - Э,

с нормированным удельным изгибом - А,

с нормированным коэффициентом

чувствительности - М,

с нормированным удельным изгибом и

удельным электрическим сопротивлением - АЭ,

с нормированным коэффициентом

чувствительности и удельным электрическим сопротивлением - МЭ;

по величине радиуса продольной и

поперечной кривизны ленты толщиной 0,3 мм и более:

I класс - ПКI,

II класс - ПКII;

по величине предельных отклонений

удельного изгиба и коэффициента чувствительности:

I класса - I, высшая

категория качества,

II класса

- II,

первая категория качества;

по номинальному значению удельного изгиба и

коэффициента чувствительности термобиметалла марок ТБ200/113, ТБ160/122:

группа А

- без обозначения,

группа Б

- Б.

1.2. Марки термобиметаллов и

их составляющие должны соответствовать

указанным в табл. 1.

Таблица 1

|

Марка

термобиметалла

|

Марки составляющих

|

|

Активный слой

|

Пассивный слой

|

Промежуточный слой

|

|

ТБ200/113

(ТБ2013, ТБ36)

|

75ГНД

|

36Н

|

-

|

|

ТБ160/122 (ТБ1613, ТБ37)

|

75ГНД

|

45HX

|

-

|

|

ТБ148/79 (ТБ1523, ТБ72)

|

20НГ

|

36Н

|

-

|

|

ТБ138/80 (ТБ1423, ТБ3)

|

24НХ

|

36Н

|

-

|

|

ТБ129/79 (ТБ1323, ТБ1)

|

19НХ

|

36Н

|

-

|

|

ТБ107/71 (ТБ1132, ТБ32)

|

24НХ

|

42Н

|

-

|

|

ТБ103/70 (ТБ1032, ТБ52)

|

19НХ

|

42Н

|

-

|

|

ТБ73/57 (ТБ0831, ТБ35)

|

24НХ

|

50Н

|

-

|

Обозначение марок термобиметалла состоит

из букв ТБ и последующих двух чисел, первое из которых означает удельный изгиб в °С-1, умноженный на 107, а второе - удельное электрическое сопротивление в Ом

· м, умноженное на 108. Совпадение чисел в обозначении с номинальными значениями

удельного изгиба и удельного электрического сопротивления не обязательно.

1.3. Ленту изготовляют в рулонах, сварных

рулонах или отрезках. Отрезки ленты изготовляют длиной 500 - 1200 мм.

Сварной шов на ленте толщиной 0,3 мм и

более отмечают с одной стороны ленты (по пассивной составляющей), на ленте

толщиной менее 0,3 мм сварной шов отмечается с 01.01.95 г. Допускается не удалять дефектные сварные

швы. Масса сварных швов вычитается из общей массы металла.

Внутренний диаметр рулона должен быть не

менее 400 мм для ленты толщиной 0,80 мм и более, не менее 250 мм - для ленты

толщиной 0,41 - 0,80

мм и не менее 100 мм - для ленты толщиной 0,40

мм и менее. По

согласованию изготовителя и потребителя рулоны ленты изготовляют с другим внутренним диаметром.

1.4. Холоднокатаную ленту

изготовляют шириной (10 - 250) мм, толщиной (0,1 - 2,0)

мм из термобиметаллов марок ТБ 148/79, ТБ 138/80, ТБ 129/79, ТБ 107/71, ТБ

103/70, ТБ 73/57 и толщиной (0,4 - 2,0) мм из термобиметаллов

марок ТБ 200/113, ТБ 160/122.

По требованию потребителя ленту из марок

ТБ 200/113 и ТБ 160/122 изготовляют толщиной 0,4 мм и менее.

Ленту в отрезках из термобиметаллов

изготовляют толщиной (0,1 - 2,5) мм включ., шириной (10 - 250) мм включ.

Ленту шириной (10 - 60) мм изготовляют с

градацией 5 мм, шириной (70 - 100) мм включ. с

градацией 10 мм, шириной более 100 мм -

с градацией 20 мм.

По согласованию изготовителя с

потребителем ленту другой ширины изготовляют по ГОСТ

503.

1.5. Размеры ленты и предельные отклонения

толщины должны соответствовать табл. 2.

Градация по толщине в соответствии с ГОСТ

503.

Таблица 2

мм

|

Толщина

|

Предельные

отклонения

|

|

От 0,10 до 0,15 включ.

|

-0,015

|

|

Св. 0,15 » 0,25 »

|

-0,02

|

|

» 0,25 » 0,40 »

|

-0,03

|

|

» 0,40 » 0,70 »

|

-0,04

|

|

» 0,70 » 0,95 »

|

-0,05

|

|

» 0,95 » 1,35 »

|

-0,06

|

|

» 1,35 » 1,75 »

|

-0,08

|

|

» 1,75 » 2,30 »

|

-0,10

|

|

» 2,30 » 2,50 »

|

-0,12

|

По согласованию изготовителя и потребителя ленту изготовляют с

симметричными предельными отклонениями по толщине

с сохранением

поля допуска.

1.2 - 1.5. (Измененная редакция, Изм. № 2).

1.6. Предельные отклонения ширины обрезных

лент - ±0,5 мм; необрезных должны соответствовать табл. 3.

Таблица 3

мм

|

Ширина

|

Предельные

отклонения

|

|

До 100 включ.

|

+5

|

|

От 100 » 140 »

|

+7

|

|

Св. 140

|

+10

|

1.7. Продольная и поперечная

кривизна ленты должна соответствовать табл. 4.

Таблица 4

мм

|

Класс

|

Радиус продольной

кривизны ленты толщиной, не менее

|

Радиус поперечной

кривизны ленты толщиной, не менее

|

|

От 0,2 до 0,28

|

От 0,3 до 0,5

|

Св. 0,5

|

От 0,2 до 0,28

|

От 0,3 до 0,5

|

Св. 0,5

|

|

I

|

-

|

400

|

-

|

-

|

300

|

-

|

|

II

|

200

|

200

|

250

|

150

|

150

|

200

|

Примечание. Продольная

кривизна по длине ленты должна быть только односторонняя.

Примеры

условных обозначений.

Ленты из термобиметалла марки ТБ 73/57

толщиной 0,5 мм, шириной 200 мм с необрезной кромкой, II класса по продольной и поперечной

кривизне с нормированным удельным изгибом II класса и удельным электрическим сопротивлением

Лента ТБ 73/57 - 0,5 ´ 200-ПКП-АЭП-ГОСТ 10533-86.

То же, марки ТБ 200/113 толщиной 1,0 мм,

шириной 150 мм с обрезной кромкой II класса

по продольной и поперечной кривизне с нормированным коэффициентом

чувствительности группы Б II класса:

Лента ТБ 200/113 - 1,0 ´ 150-О-М-Б-ГОСТ 10533-86

1.8. (Исключен, Изм. № 1).

2.1. Лента из термобиметаллов должна

изготовляться в соответствии с требованиями настоящего стандарта по

технологическому регламенту, утвержденному в установленном порядке.

2.2. Химический состав сплавов 75ГНД, 36Н,

45НХ, 20НГ,

42Н, 50Н, 19НХ, 24НХ должен соответствовать ГОСТ 10994.

(Измененная редакция, Изм. № 2).

2.3. Ленту изготовляют в нагартованном

состоянии. Расчетная нагартовка 40 - 60 %. По требованию потребителя ленту изготовляют с иной нагартовкой.

2.4. Поверхность ленты должна быть чистой,

гладкой, без рисок, плен, трещин, отпечатков, рванин.

Допускаются отдельные дефекты, не выводящие ленту за

предельные отклонения по толщине, и цвета побежалости. На ленте из

термобиметаллов марок ТБ 200/113, ТБ 160/122, ТБ 148/79 допускается темный цвет

поверхности со стороны активной составляющей.

По требованию потребителя уточнение

характеристики поверхности ленты проводят по эталонным образцам, согласованным в установленном порядке

с указанием вида и количества дефектов на единицу поверхности.

(Измененная редакция, Изм. № 2).

2.5. Шероховатость поверхности Ra должна быть не более 1,25 мкм на базовой длине

0,8 мм.

2.6. Сварка слоев ленты должна быть

прочной. Слои должны быть сварены по всей поверхности соприкосновения.

2.7. На кромках обрезной ленты не

допускаются заусенцы, превышающие предельные отклонения по толщине, а также

другие дефекты размерами более половины предельных отклонений по ширине ленты.

На кромках ленты допускаются рванины, не

выводящие ленту за пределы минимальной ширины.

2.8. Физические свойства ленты должны

соответствовать нормам табл. 5.

Таблица 5

|

Марка

термобиметалла

|

Удельный изгиб

|

Коэффициент

чувствительности

|

Удельное

электрическое сопротивление

|

|

|

Номин. A · 106, °С-1

|

Пред. откл., %, по

классам

|

|

|

Номин. М · 106,

°С-1

|

Пред. откл., %, по

классам

|

Номин. Ом · м 106

|

Пред. откл., %

|

|

|

I

|

II

|

|

|

I

|

II

|

|

|

ТБ 200/113

|

|

|

|

|

|

|

|

|

|

|

А

|

18,9

|

±5

|

±8

|

-

|

-

|

-

|

1,13

|

±5,0

|

|

|

Б

|

19,7

|

±5

|

±8

|

-

|

-

|

-

|

1,13

|

±5,0

|

|

|

ТБ 160/122

|

|

|

|

|

|

|

|

|

|

|

А

|

14,1

|

±5

|

±7

|

-

|

-

|

-

|

1,22

|

±4,0

|

|

|

Б

|

15,8

|

±5

|

±8

|

-

|

-

|

-

|

1,22

|

±4,0

|

|

|

ТБ 148/79

|

14,8

|

±5

|

±9

|

23,0

|

±5

|

±10

|

0,79

|

±4,0

|

|

|

ТБ 138/80

|

13,8

|

±5

|

±9

|

22,0

|

±5

|

±10

|

0,80

|

±5,0

|

|

|

ТБ 103/70

|

10,3

|

±5

|

±9

|

17,0

|

±5

|

±10

|

0,70

|

±5,0

|

|

|

ТБ 107/71

|

10,7

|

±5

|

±9

|

17,5

|

±5

|

±10

|

0,71

|

±4,0

|

|

|

ТБ 73/57

|

7,3

|

±5

|

±10

|

11,5

|

±5

|

±10

|

0,57

|

±4,5

|

|

|

ТБ 129/79

|

12,9

|

±5

|

±9

|

20,5

|

±5

|

±10

|

0,79

|

±5,0

|

|

Примечание. 1. Предельные отклонения удельного

изгиба и коэффициента чувствительности для ленты I класса даны после

стабилизирующей термической обработки, при этом номинальные значения не должны

быть ниже чем на 3 - 5 % и устанавливаются по

согласованию изготовителя с потребителем.

2. По согласованию изготовителя с потребителем

допускается изготовлять ленту II класса из сплавов марок ТБ 148/79, ТБ 138/80, ТБ 103/70, ТБ 107/71, ТБ 129/79 с предельными отклонениями по удельному изгибу ±10

%

2.9. Разброс удельного изгиба марок ТБ

148/79, ТБ

138/80, ТБ 129/79, ТБ 107/71, ТБ 73/57 в

пределах одного рулона не должен превышать 10 %.

2.8, 2.9. (Измененная редакция, Изм. № 2).

2.10. Физические свойства ленты из

термобиметаллов и составляющих приведены в справочных приложениях 1, 5.

Режим стабилизирующей термической

обработки приведен в справочном приложении 2.

3.1. Для ленты из термобиметаллов марок ТБ

148/79, ТБ 138/80, ТБ 129/79, ТБ 107/71, ТБ 103/70, ТБ 73/57 партия должна состоять из ленты одной

условной плавки (активный, пассивный и промежуточный слои должны быть одной

плавки соответственно), одной толщины. Для

термобиметаллов марок ТБ 200/113 и ТБ 160/122 партия может состоять из одного

сварного рулона из одной или нескольких условных плавок.

Партия должна быть оформлена одним

документом о качестве, содержащим:

наименование предприятия-изготовителя и

товарный знак или товарный знак;

номер условной плавки, а для марок ТБ 200/113 и ТБ 160/122 - номер

рулона;

марку термобиметалла;

номинальную толщину;

результаты испытаний.

(Измененная редакция, Изм. № 2).

3.2. Для проверки качества ленты от партии

отбирают:

для проверки размеров, качества

поверхности и кромок, продольной и поперечной кривизны, прочности сварки - 100 % рулонов (отрезков);

для проверки удельного изгиба, удельного

электрического сопротивления, разброса удельного изгиба в пределах одного

рулона, шероховатости поверхности - один рулон (отрезок);

для проверки коэффициента чувствительности

- один рулон (отрезок) ленты толщиной 0,3 мм.

3.3. Ленту, полученную при разрезке одного

рулона на заданную ширину, проверяют как один рулон.

3.4. Контроль разброса удельного изгиба в

пределах одного рулона и шероховатость поверхности изготовитель проводит периодически

не реже одного раза в год.

3.5. Химический состав составляющих

изготовитель проверяет на одной пробе от плавки.

3.6. При получении неудовлетворительных

результатов повторные испытания проводят по ГОСТ

7566.

4.1. Химический состав составляющих

термобиметалла определяют по ГОСТ

12344 - ГОСТ

12348, ГОСТ

12350, ГОСТ

12352, ГОСТ

12355, ГОСТ

12356, ГОСТ

12357, ГОСТ

28473 или другими методами, обеспечивающими требуемую точность.

Отбор проб по ГОСТ

7565.

(Измененная редакция, Изм. № 2).

4.2. Толщину ленты проверяют микрометром (ГОСТ

6507 или ГОСТ 4381) или

другими средствами измерения соответствующей точности.

Ширину ленты проверяют штангенциркулем по ГОСТ

166 или металлической линейкой по ГОСТ 427.

Размеры ленты в рулоне проверяют на расстоянии не менее одного витка от конца

рулона, толщину

ленты проверяют на расстоянии не менее 5 мм от кромки.

4.3. Качество поверхности и кромок

проверяют визуально.

4.4. Шероховатость поверхности проверяют

профилометрами, профилографами, оптическими приборами или по рабочим образцам в

соответствии с ГОСТ 2789.

4.5. Прочность сварки слоев проверяют

визуально по излому образца, испытанного на гиб с перегибом на 180° до

разрушения в тисках с радиусом закругления губок (3,0 - 5,0) мм. Излом

испытанного образца не должен иметь расслоения сваренных слоев.

Проверку прочности сварки слоев производят

на двух поперечных образцах, отобранных по одному от каждого конца рулона или

отрезка.

Ширина образца должна быть (10 - 15) мм, толщина должна

соответствовать толщине ленты (но не более 1 мм). Для ленты толщиной более 1 мм

образцы отбирают от специально подкатанных отрезков толщиной 0,3 мм.

4.6. Радиус продольной кривизны определяют

на одном образце длиной не менее 1,0 м от рулона (отрезка).

Радиус поперечной кривизны определяют на

одном поперечном образце шириной не менее 50 мм.

Для определения радиусов продольной и

поперечной кривизны образцы устанавливают на плоской поверхности кромкой или

поперечным разрезом соответственно. По дуге изгиба отмечают 3 точки и соединяют

их отрезками. Через середину отрезков проводят к ним перпендикуляры до

пересечения.

За радиус продольной и поперечной кривизны

принимают среднее арифметическое расстояний от точки пересечения

перпендикуляров до отмеченных точек. Допускается соответствие ленты требованиям

табл. 4 определять по шаблону.

4.7. Удельный изгиб проверяют на трех

образцах от рулона (отрезка), вырезанных вдоль направления прокатки по методу

обязательного приложения 3, для

ленты I класса - на образцах после стабилизирующей

термической обработки в соответствии с справочным приложением 2.

Образцы должны быть шириной (5,0 - 10,0) мм.

Расчетная длина образца в зависимости от

толщины и номинальной величины удельного изгиба приведена в табл. 6.

Таблица 6

|

Номинальная

величина удельного изгиба, А · 106, °С-1

|

Расчетная длина

образца, мм, при толщине, мм

|

|

От 2,5 до 1,3

включ.

|

От 1,25 до 0,80

включ.

|

От 0,79 до 0,30

|

|

От 20 до 16 включ.

|

|

50 ÷ 100

|

25 ÷ 50

|

|

» 15 » 10 »

|

100 ± 1,0

|

100 ± 1,0

|

50 - 60

|

|

10 и менее

|

|

100 ± 1,0

|

50 - 100

|

4.8. Коэффициент чувствительности

проверяют на трех образцах от рулона (отрезка) ленты толщиной не более 0,3 мм по методу

обязательного приложения 4.

Для ленты толщиной более 0,3 мм образцы

отбирают от специально подкатанных отрезков толщиной 0,3 мм. Ширина образца

должна быть (5,5 ± 0,5) мм, расчетная длина (200 ± 1,0) мм,

4.9. Удельное электрическое сопротивление

определяют на трех образцах от рулона (отрезка) по ГОСТ

12766.2.

4.10. Допускается заводу-изготовителю

проводить испытания удельного изгиба, удельного электрического сопротивления и

прочности сварки на образце толщиной 1 мм.

4.11. Для определения разброса удельного

изгиба в пределах рулона измеряют удельный изгиб в начале и конце рулона и

разницу между величинами удельного изгиба относят к среднему из полученных

значений.

4.12. При возникновении разногласий по

величине удельного

изгиба или коэффициента чувствительности определение указанных характеристик

проводят на аттестованном в установленном порядке приборе завода-изготовителя

по методу приложения 3.

5.1. Упаковка, маркировка,

транспортирование и хранение по ГОСТ

7566.

5.2. Ленту изготовляют в рулонах или

пачками отрезков. Рулон должен состоять из одного или нескольких отрезков

длиной не менее 1 м.

5.3. Рулоны ленты толщиной менее 0,5 мм и

пачки должны быть обернуты в один или более слоев водонепроницаемой бумаги по ГОСТ

8828, ГОСТ 10396 или

другой НТД и уложены плотными рядами в ящики, изготовленные по ГОСТ

2991 (ящики типов I или II) или другой нормативно-технической

документации.

5.4. Рулоны ленты толщиной 0,5 мм и более

обертывают в один или более слоев бумаги по ГОСТ 9569, ГОСТ

8828, ГОСТ 10396 и

пленку по ГОСТ 10354, ГОСТ

16272 или другой НТД или тарное холстопрошивное полотно по ГОСТ 14253,

нетканое полотно, сшивной лоскут из отходов текстильной промышленности или

другие виды упаковочных материалов по нормативно-технической документации, за

исключением хлопчатобумажных и льняных тканей.

Упакованные рулоны должны быть обвязаны

проволокой по ГОСТ

3282, ОСТ

14.15.193 или другой НТД

или лентой по ГОСТ 3560, ГОСТ 6009 или

другой НТД или скреплены другим способом, предохраняющим упаковку от разматывания.

Наружный диаметр рулона должен быть не

более 1200 мм, внутренний не менее 200 мм.

(Измененная редакция, Изм. № 2).

5.5. Масса грузового места не должна

превышать:

80 кг

- при ручной

погрузке;

1250 кг

- при

механизированной погрузке.

5.6. Транспортирование должно

производиться всеми видами транспорта в крытых транспортных средствах или в

контейнерах в соответствии с правилами перевозки, действующими на данном виде

транспорта, и техническими условиями погрузки и крепления грузов, утвержденными

МПС СССР.

5.7. Лента должна храниться в сухом

помещении при температуре от минус 30 до плюс 50 °С с относительной влажностью не более 85 %

при отсутствии в воздухе щелочных и других агрессивных примесей. Длительное

хранение (1 мес и более) - по ГОСТ

15150, условия хранения 1Л.

5.8. Транспортная маркировка грузового

места по ГОСТ 14192.

5.9. При отгрузке в адрес одного

потребителя двух и более мест производится укрупнение грузовых мест,

габаритными размерами по ГОСТ 24597,

средства скрепления тарно-штучных грузов по ГОСТ

21650.

5.10. Допускается применять промасливание

индустриальными маслами И-20А и И-40А по ГОСТ 20799 с

ингибиторами.

5.11. Лента со стороны пассивного слоя должна иметь четкое

сплошное клеймение краской или электрохимическим способом.

По требованию потребителя ленту из

термобиметалла можно изготовлять без сплошного клеймения. В этом случае клейма

наносят только на концах лент и отрезков.

6.1. Изготовитель гарантирует соответствие

ленты из термобиметаллов требованиям настоящего стандарта по химическому

составу и физическим свойствам при соблюдении условий хранения.

Гарантийный срок хранения - 1,5 года с момента

изготовления.

Справочное

РЕЖИМ СТАБИЛИЗИРУЮЩЕЙ

ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Стабилизирующая термическая обработка

проводится для устранения остаточных напряжений, возникающих в результате холодной

пластической деформации термобиметаллической

ленты и механической обработки изделий из нее (штамповки, гибки, сверления, клепки

и т.д.).

После стабилизирующей термической

обработки повышается стабильность термочувствительных характеристик. Величина

удельного изгиба при этом может снизиться на 3 - 5 %.

Стабилизирующая термическая обработка

должна производиться после проведения всех операций механической обработки.

Температура стабилизации должна быть выше рабочей температуры не менее чем на 50 °С. Рекомендуемая температура термостабилизации приведена в таблице. Время выдержки изделий в печи при

температуре термообработки должно быть не менее 1 ч. Температура печи при

выгрузке изделий должна быть не более 50 °С.

Для лучшей стабилизации изделий желательно

проводить несколько повторных циклов термообработки.

Практикующаяся на заводах термотренировка

изделий в приборах (или узлах приборов) в температурных интервалах, соответствующих условиям

службы (после чего производится окончательная тарировка приборов), может быть

также рекомендована как дополнительная операция.

Рекомендуемая температура

стабилизирующей термической обработки термобиметаллов.

|

Марка

термобиметалла

|

Температура

стабилизирующей термической обработки, °С

|

|

ТБ 200/113

|

270 ± 10

|

|

ТБ 160/122

|

|

ТБ 148/79

|

|

|

ТБ 138/80

|

|

|

ТБ 129/79

|

390 ± 10

|

|

ТБ 107/71

|

|

|

ТБ 103/70

|

|

|

ТБ 73/57

|

410 ± 10

|

ПриложениЯ 1, 2 (Измененная редакция, Изм. № 2).

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ

УДЕЛЬНОГО ИЗГИБА

Удельный изгиб определяют на специальной

установке путем измерения стрелы прогиба образца, один конец которого

закреплен, а второй свободно изгибается при нагреве его на заданную

температуру. Установка для измерения удельного изгиба должна состоять из

зажимного приспособления, нагревательного устройства (термостата), обеспечивающего

равномерный нагрев образца с перепадом температур не более 3 °С, устройства для измерения прогиба с погрешностью не более

1 % и термометра с погрешностью не более 1

%. Испытания проводят при нагреве от температуры (25

± 5) до (100 ± 10) °С. Время выдержки при (100 ± 10) °С не менее 30 мин.

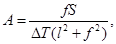

Удельный изгиб вычисляют по формуле

где А - удельный изгиб, °С-1; f - стрела прогиба, мм; S - фактическая толщина

образца, мм, определяется как среднеарифметическое не менее чем трех измерений;

Т - разность между конечной и начальной температурами

испытания, °С; l - расчетная длина образца,

мм.

Расчетная длина образца выбирается в

зависимости от толщины и номинальной величины удельного изгиба в соответствии с

таблицей.

Рекомендуемая ширина образцов - 5 - 6 мм для длины 60 мм и

менее; 8 - 10 мм - для длины 100 мм.

Измерение удельного изгиба на образцах менее 0,3 мм не рекомендуется.

Рекомендуемая расчетная длина образцов для

измерения удельного изгиба

|

Номинальная

величина удельного изгиба, А · 106, °С-1

|

Толщина, мм

|

|

От 2,5 до 1,3

|

От 1,25 до 0,80

|

От 0,75 до 0,30

|

|

От 20 до 16 включ.

|

|

60 ± 1

|

35 ± 1

|

|

» 15 » 10 »

|

100 ± 1

|

100 ± 1

|

60 ± 1

|

|

9,5 и менее

|

|

100 ± 1

|

100 ± 1

|

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ

КОЭФФИЦИЕНТА ЧУВСТВИТЕЛЬНОСТИ

Коэффициент чувствительности определяется

на специальной установке путем определения угла раскручивания наружного конца

спирального образца при его нагреве.

В состав установки для определения

коэффициента чувствительности входят масляная ванна (термостат), лимб с ценой

деления 1°,

зажимное приспособление, контрольный термометр с ценой деления 1 °С.

Образец навивается с помощью оправки

диаметром 5 - 8

мм таким образом, чтобы пассивный слой

находился с внешней стороны спирали.

Испытания производят при нагреве от (25 ± 5) до (140 ± 10) °С.

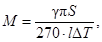

Коэффициент чувствительности вычисляют по

формуле

где М - коэффициент чувствительности, °С-1; γ - угол раскручивания, °;

π - постоянная

3,14; S - фактическая

толщина образца, мм; l - расчетная длина образца, мм; Т - разность между конечной

и начальной температурами испытания, °С.

Справочное

УДЕЛЬНЫЙ ИЗГИБ

ТЕРМОБИМЕТАЛЛОВ В РЕКОМЕНДУЕМОМ

ТЕМПЕРАТУРНОМ ИНТЕРВАЛЕ СЛУЖБЫ

|

Марка

термобиметалла

|

Удельный изгиб, А

· 106, °С-1, в интервале температур, °С

|

|

От -60 до 20

|

От 20 до 120

|

От 20 до 200

|

От 20 до 300

|

От 20 до 400

|

|

ТБ 200/113 (2013)

|

17,7

|

19,8

|

19,0

|

-

|

-

|

|

ТБ 160/122 (ТБ

1613)

|

14,4

|

15,7

|

15,2

|

-

|

-

|

|

ТБ 148/79 (ТБ 1523)

|

14,1

|

15,0

|

14,7

|

-

|

-

|

|

ТБ 138/80 (ТБ 1413)

|

13,2*

|

14,1

|

13,8

|

-

|

-

|

|

ТБ 129/79 (ТБ 1323)

|

11,9

|

13,0

|

12,8

|

-

|

-

|

|

ТБ 107/71 (ТБ 1132)

|

9,2*

|

10,8

|

11,0

|

11,2

|

9,5

|

|

ТБ 103/70 (1032)

|

9,1

|

10,3

|

10,3

|

10,6

|

8,3

|

|

ТБ 73/57 (ТБ 0831)

|

7,3*

|

8,1

|

8,4

|

8,9

|

8,9

|

_______

*

Величина удельного изгиба указана для интервала температур от -50 до +20 °С.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной

металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного

комитета СССР по стандартам от 11.10.86 № 3048

3. ВЗАМЕН ГОСТ 10533-63

4 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Постановлением Госстандарта от 08.07.92 № 661 снято

ограничение срока действия

6. ИЗДАНИЕ с Изменениями № 1, 2, утвержденными в

январе 1988 г., июле 1992 г. (ИУС 4-88, 9-92)

СОДЕРЖАНИЕ

![]()

![]()