ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА МАНГАНИНОВАЯ

НЕИЗОЛИРОВАННАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 10155-75

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПРОВОЛОКА МАНГАНИНОВАЯ НЕИЗОЛИРОВАННАЯ Технические условия Manganin uninsulated wire. |

ГОСТ Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 31 декабря 1975 г. № 4146 срок введения установлен

с 01.01.77

Проверен в 1985 г. Постановлением Госстандарта от 16.12.85 № 4015 срок действия продлен

до 01.01.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на манганиновую неизолированную проволоку, применяемую в приборостроении и электротехнике.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 2, 3).

1. СОРТАМЕНТ

1.1. Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл. 1.

Таблица 1

мм

|

Номинальный диаметр |

Предельные отклонения |

Номинальный диаметр |

|

|

0,020 |

-0,003 |

0,63 |

|

|

0,025 |

(0,65) |

||

|

0,030 |

0,70 |

||

|

0,040 |

-0,005 |

0,75 |

-0,030 |

|

0,050 |

0,80 |

||

|

0,060 |

0,85 |

||

|

0,070 |

0,90 |

||

|

0,080 |

1,00 |

||

|

0,090 |

1,10 |

||

|

0,10 |

-0,013 |

1,20 |

|

|

0,12 |

1,30 |

||

|

0,14 |

1,40 |

-0,040 |

|

|

(0,15) |

1,50 |

||

|

0,16 |

-0,020 |

1,60 |

|

|

0,18 |

1,70 |

||

|

0,20 |

1,80 |

||

|

0,22 |

1,90 |

||

|

0,25 0,28 0,30 |

2,00 |

||

|

2,20 |

|||

|

2,50 |

-0,060 |

||

|

(0,35) 0,36 0,38 0,40 0,45 0,50 (0,55) 0,56 0,60 |

-0,025 |

2,80 |

|

|

3,00 |

|||

|

3,60 |

|||

|

4,00 |

|||

|

4,50 |

-0,080 |

||

|

5,00 |

|||

|

6,00 |

|||

Примечания:

1. По требованию потребителя проволоку диаметром 0,35 - 0,90 мм изготовляют с предельными отклонениями - ±0,03 мм, диаметром 1,00 - 3,00 мм с предельными отклонениями ±0,06 мм, диаметром 3,60 - 6,00 мм с предельными отклонениями ±0,08 мм.

2. Проволока (заготовка) для эмалирования диаметром 0,50; 0,60; 0,70; 0,80; 0,90 мм изготовляется с предельными отклонениями ±0,05 мм, диаметром 1,00; 1,20; 1,50 мм - с предельными отклонениями ±0,08 мм.

3. Теоретическая масса 1000 м проволоки указана в справочном приложении 1.

4. Диаметры проволоки, указанные в скобках, в новых разработках применять не рекомендуется.

(Измененная редакция, Изм. № 2).

1.2. Овальность проволоки не должна превышать предельных отклонений по диаметру:

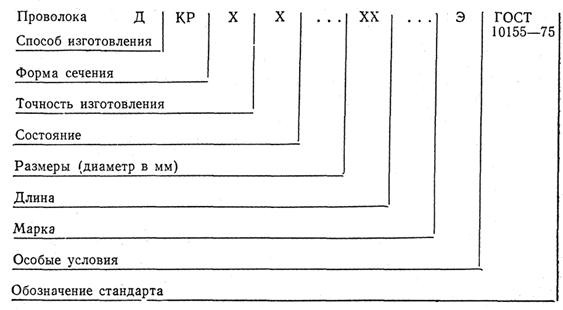

Примеры условных обозначений

Условные обозначения проставляются по схеме:

при следующих сокращениях:

способ изготовления: холоднодеформированная - Д

форма сечения: круглая - КР

состояние: мягкая - М

твердая - Т

длина: на катушках - КТ

в мотках, бухтах - БТ

особые условия: для эмалирования - Э.

Примечание. Вместо отсутствующих данных ставится знак «X» (кроме обозначения особых условий).

Проволока твердая, диаметром 0,4 мм, на катушках, из манганина марки МНМц 3-12:

Проволока ДКРХТ 0,4 КТ МНМц 3-12 ГОСТ 10155-75

То же, мягкая, диаметром 2,0 мм, в мотках, из манганина марки МНМцАЖ 3-12-0,3-0,3:

Проволока ДКРХМ 2,0 БТ МНМцАЖ 3-12-0,3-0,3 ГОСТ 10155-75.

(Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке, из манганина марок МНМц 3-12 и МНМцАЖ 3-12-0,3-0,3 по ГОСТ 492-73.

2.2. По состоянию материала проволока должна изготовляться; твердой - из манганина марки МНМц 3-12 всех диаметров; мягкой - из манганина марок МНМц 3-12 и МНМцАЖ 3-12-0,3-0,3 диаметром 0,5 мм и более.

Проволока диаметром менее 0,5 мм в мягком состоянии изготовляется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 2).

2.2а. Каждая катушка или каждый моток должны состоять из одного отрезка проволоки.

(Введен дополнительно, Изм. 2).

2.3. Поверхность проволоки должна быть чистой и гладкой, без трещин, раковин и расслоений. Местные покраснения (омеднение) на поверхности, выводящие проволоку за предельные отклонения по термоэлектрическим характеристикам, не допускаются.

Допускаются незначительные местные вмятины, царапины, плены, не выводящие проволоку при контрольной зачистке за предельные отклонения по диаметру.

На поверхности проволоки, предназначенной под эмалирование, местные покраснения не допускаются.

2.4. Термоэлектродвижущая сила (т.э.д.с.), развиваемая проволокой в паре с медной проволокой по ТУ 16.К71-087-90 в интервале температур 0 - 100 °С, не должна превышать 1 мкВ/1 °С.

(Измененная редакция, Изм. № 3).

2.5. Удельное электрическое сопротивление r проволоки должно соответствовать указанному в табл. 2.

Таблица 2

|

Удельное электрическое сопротивление проволоки при 20 °С, Ом×мм2/м |

|

|

Твердый |

0,48 ± 0,05 |

|

Мягкий |

0,47 ± 0,05 |

Электрическое сопротивление 1 м проволоки указано в справочном приложении 3.

(Измененная редакция, Изм. № 2).

2.6. Электрическое сопротивление манганиновой проволоки (Rt) в Омах в зависимости от температуры в пределах от 10 до 40 °С вычисляют по формуле

Rt = R20[1 + a(t - 20) + b(t - 20)2],

где R20 - сопротивление образца при температуре 20 °С, Ом;

a и b - температурные коэффициенты.

Коэффициенты a и b для отожженных образцов должны соответствовать указанным в табл. 3.

Таблица 3

|

Коэффициенты |

||

|

a [10-6/°С] |

b [10-6/(°C)2] |

|

|

МНМцАЖ 3-12-0,3-0,3 |

От -2 до +10 |

От -1,5 до +0,5 |

|

МНМц 3-12 |

Св. +10 до +25 |

|

Примечание. Температурные коэффициенты a и b определяются по требованию потребителя, оговоренному в заказе.

2.7. Механические свойства проволоки должны соответствовать указанным в табл. 4.

Таблица 4

|

Марки сплава |

Диаметр проволоки, мм |

Относительное удлинение d, % |

|

|

Твердый |

МНМц 3-12 |

0,02 - 0,04 |

- |

|

0,05 - 6,0 |

Не более 9 |

||

|

Мягкий |

МНМц 3-12; |

0,05 - 0,09 |

Не менее 10 |

|

МНМцАЖ 3-12-0,3-0,3 |

0,10 - 6,0 |

Не менее 15 |

2.8. Масса отрезка проволоки в мотке или на катушке указана в обязательном приложении 4.

(Измененная редакция, Изм. № 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки одного диаметра, одной марки сплава, одного состояния материала и должна быть оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

номер партии;

массу партии;

количество мест;

результаты испытаний.

Масса партии должна быть не более 1000 кг.

(Измененная редакция, Изм. № 2).

3.2. Осмотру и обмеру должен быть подвергнут каждый моток (катушка) проволоки.

3.3. Для проверки механических свойств, электрического сопротивления, термоэлектродвижущей силы, температурных коэффициентов a и b отбирают для каждого испытания не менее трех мотков или катушек от партии.

(Измененная редакция, Изм. № 2).

3.4. Для проверки химического состава отбирают два мотка (катушки) от партии.

На предприятии-изготовителе отбор проб для анализа допускается производить от расплавленного металла.

3.5. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Наружный осмотр проволоки производят без применения увеличительных приборов.

4.2. Измерения диаметра проволоки и ее овальности производят в двух взаимно перпендикулярных направлениях одного сечения не менее чем в трех разных участках проволоки при помощи микрометров типа МК по ГОСТ 6507-90 или другими приборами, обеспечивающими соответствующую точность. Диаметр проволоки от 0,02 до 0,09 мм допускается определять взвешиванием отрезков проволоки длиной 200 мм на весах с погрешностью не более 1 %.

За окончательный результат принимают среднее арифметическое результатов пяти взвешиваний. Масса отрезка проволоки длиной 200 мм должна соответствовать указанной в табл. 6.

(Измененная редакция, Изм. № 3).

Таблица 6*

* Табл. 5 исключена, Изм. № 2.

|

Масса отрезка проволоки, мг |

|

|

0,020 |

0,43 - 0,52 |

|

0,025 |

0,70 - 0,82 |

|

0,030 |

1,03 - 1,18 |

|

0,040 |

1,71 - 2,12 |

|

0,050 |

2,79 - 3,30 |

|

0,060 |

4,13 - 4,74 |

|

0,070 |

5,74 - 6,46 |

|

0,080 |

7,61 - 8,44 |

|

0,090 |

9,75 - 10,68 |

(Измененная редакция, Изм. № 2).

4.3. Определение т.э.д.с. манганиновой проволоки в паре медной проволокой производится следующим образом:

а) берут образец манганиновой проволоки длиной не менее 750 мм и к его концам припаивают или приваривают медные выводы.

При испытании проволоки диаметром 0,3 мм и более диаметры медных выводов должны быть не более диаметра испытуемой проволоки, при испытании проволоки диаметром менее 0,3 мм диаметры медных выводов должны быть не более 0,3 мм;

б) один из спаев помещают в ванну с температурой 0 °С, а другой спай - в ванну с температурой +100 °С;

в) измерение электродвижущей силы термопары производится с точностью до 1 мкВ;

г) т.э.д.с. манганиновой проволоки (Ет) в мкВ/°С вычисляют по формуле

Ет = 0,01Е,

где Е - электродвижущая сила термопары в мкВ, измеренная при разности температур горячего и холодного спаев, равной 100 °С.

4.4. Определение удельного электрического сопротивления проволоки производят по ГОСТ 7229-76 методом, обеспечивающим измерение сопротивления с погрешностью до 0,05 %.

4.5. Температурные коэффициенты a и b проволоки должны определяться по методике, обеспечивающей определение разности сопротивлений с погрешностью, не превышающей 0,001 % сопротивления образца при 20 °С.

Методика определения температурных коэффициентов a и b приведена в рекомендуемом приложении 2.

4.6. Испытание проволоки на растяжение проводят по ГОСТ 10446-80 на образцах с расчетной длиной 200 мм.

Для испытания на растяжение от каждого отобранного мотка или катушки вырезают по одному образцу. Отбор проб для испытания на растяжение проводят по ГОСТ 24047-80.

(Измененная редакция, Изм. № 2).

4.7. (Исключен, Изм. № 2).

4.8. Для анализа химического состава от каждого отобранного мотка или катушки вырезают по одному образцу. Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231-80.

Химический состав проволоки определяют по ГОСТ 6689.1-80 - ГОСТ 6689.23-80.

(Измененная редакция, Изм. № 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Проволоку диаметром менее 0,5 мм наматывают на катушки, диаметром 0,5 мм и более - в мотки. По согласованию между изготовителем и потребителем проволоку диаметром 0,5 - 0,8 мм включительно наматывают на катушки.

(Измененная редакция, Изм. № 2).

5.2. Проволока должна быть плотно намотана на катушки или свернута в мотки правильными неперепутанными рядами, без резких перегибов.

5.3. (Исключен, Изм. № 2).

5.4. Оба конца проволоки на катушках должны быть прочно закреплены.

Каждый моток должен быть перевязан проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74 не менее чем в двух местах симметрично по окружности мотка со скруткой проволоки не менее трех витков.

5.5. Мотки проволоки одного диаметра, одной марки сплава и одного состояния материала допускается связывать в бухты.

Каждая бухта должна быть прочно перевязана проволокой диаметром не менее 1 мм по ГОСТ 3282-74 не менее чем в трех местах равномерно по окружности бухты с прокладкой из бумаги по ГОСТ 8273-75 в местах перевязки, со скруткой проволоки не менее пяти витков.

5.6. К каждому мотку или бухте должен быть прикреплен фанерный или металлический ярлык, на каждую катушку должна быть наклеена этикетка с указанием:

товарного знака или наименования и товарного знака предприятия-изготовителя;

номера партии;

штампа технического контроля.

5.7. Мотки, бухты или катушки проволоки диаметром 1 мм и менее должны быть упакованы в сплошные деревянные ящики типа I или II по ГОСТ 2991-85 или по нормативно-технической документации, выстланные бумагой по ГОСТ 8273-75 или картоном по ГОСТ 9347-74. Габаритные размеры ящиков - по ГОСТ 21140-88.

Мотки или бухты проволоки диаметром более 1 мм должны быть обернуты по длине окружности нетканым материалом по нормативно-технической документации или другими видами упаковочных материалов, обеспечивающими сохранность продукции, за исключением льняных и хлопчатобумажных тканей, и перевязаны проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74 не менее чем в четырех местах поперечными поясами. Наружный диаметр мотка или бухты не должен превышать 1000 мм.

Масса грузового места не должна превышать 35 кг в случае использования ящиков типа I по ГОСТ 2991-85 и 80 кг - в остальных случаях.

5.8. Укрупнение грузовых мест в транспортные пакеты проводится в соответствии с требованиями ГОСТ 24597-81 на поддонах по ГОСТ 9078-84.

Формирование пакетов из ящиков допускается осуществлять без поддонов с применением деревянных брусков размером не менее 50´50 мм.

Масса пакетов не должна превышать 1250 кг.

Транспортные пакеты должны быть скреплены крестообразно с обвязкой каждого ряда грузовых мест проволокой диаметром не менее 3 мм по ГОСТ 3282-74 со скруткой не менее пяти витков или лентой размерами не менее 0,3´30 мм по ГОСТ 3560-73 со скреплением концов в замок.

5.9. Бухты или мотки проволоки допускается транспортировать в универсальных контейнерах по ГОСТ 20435-75 или по ГОСТ 22225-76 без упаковки в ящики, каждая бухта или моток проволоки диаметром 1 мм и менее должны быть при этом обернуты по длине окружности в бумагу по ГОСТ 8828-89 или по ГОСТ 9569-79 и перевязаны проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74 не менее чем в четырех местах поперечными поясами. Бухты или мотки проволоки диаметром более 1 мм допускается транспортировать в универсальных контейнерах без упаковки в упаковочные материалы.

Упаковка продукции, отправляемой в районы Крайнего Севера и приравненные к ним районы, - по ГОСТ 15846-79.

5.7 - 5.9. (Измененная редакция, Изм. № 3).

5.10. Транспортная маркировка - по ГОСТ 14192-77 с нанесением манипуляционного знака «Боится сырости».

В каждый ящик или контейнер должен быть вложен упаковочный лист, на котором указывают сведения, приведенные в п. 5.6, а также массу брутто и нетто.

5.11. Проволоку транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, железнодорожным транспортом - мелкими или малотоннажными отправками.

5.4 - 5.11. (Измененная редакция, Изм. № 2).

5.12. При хранении проволока должна быть защищена от механических повреждений, действия влаги и активных химических реагентов.

При соблюдении указанных условий хранения потребительские свойства проволоки не изменяются.

(Измененная редакция, Изм. № 2, 3).

ПРИЛОЖЕНИЕ 1

Справочное

Теоретическая масса 1000 м и площадь поперечного сечения проволоки

|

Площадь поперечного сечения, мм2 |

Теоретическая масса проволоки, кг |

Диаметр проволоки, мм |

Площадь поперечного сечения, мм2 |

Теоретическая масса проволоки, кг |

|

|

0,020 |

0,000314 |

0,0026 |

0,60 |

0,2827 |

2,3747 |

|

0,025 |

0,000491 |

0,0041 |

0,63 |

0,3117 |

2,6183 |

|

0,030 |

0,000707 |

0,0059 |

0,65 |

0,3318 |

2,7871 |

|

0,040 |

0,001257 |

0,0106 |

0,70 |

0,3848 |

3,2323 |

|

0,050 |

0,001963 |

0,0165 |

0,75 |

0,4418 |

3,7111 |

|

0,060 |

0,002827 |

0,0237 |

0,80 |

0,5027 |

4,2227 |

|

0,070 |

0,003848 |

0,0323 |

0,85 |

0,5675 |

4,7670 |

|

0,080 |

0,005027 |

0,0422 |

0,90 |

0,6362 |

5,3441 |

|

0,090 |

0,006362 |

0,0534 |

1,00 |

0,785 |

6,5946 |

|

0,10 |

0,00785 |

0,0659 |

1,10 |

0,950 |

7,980 |

|

0,12 |

0,01131 |

0,0950 |

1,20 |

1,131 |

9,500 |

|

0,14 |

0,01539 |

0,1293 |

1,30 |

1,327 |

11,147 |

|

0,15 |

0,01767 |

0,1484 |

1,40 |

1,539 |

12,928 |

|

0,16 |

0,02010 |

0,1688 |

1,50 |

1,767 |

14,843 |

|

0,18 |

0,02545 |

0,2138 |

1,60 |

2,011 |

16,892 |

|

0,20 |

0,03142 |

0,2639 |

1,70 |

2,270 |

19,068 |

|

0,22 |

0,03801 |

0,3193 |

1,80 |

2,545 |

21,378 |

|

0,25 |

0,04909 |

0,4124 |

0,90 |

2,835 |

23,814 |

|

0,28 |

0,06158 |

0,5173 |

2,00 |

3,142 |

26,398 |

|

0,30 |

0,07069 |

0,5938 |

2,20 |

3,801 |

31,928 |

|

0,35 |

0,09621 |

0,8082 |

2,50 |

4,909 |

41,236 |

|

0,36 |

0,1018 |

0,8551 |

2,80 |

6,158 |

51,727 |

|

0,38 |

0,1134 |

0,9526 |

3,00 |

7,069 |

59,380 |

|

0,40 |

0,1257 |

1,0559 |

3,60 |

10,179 |

85,504 |

|

0,45 |

0,1590 |

1,3359 |

4,00 |

12,566 |

105,554 |

|

0,50 |

0,1964 |

1,6494 |

4,50 |

15,904 |

133,594 |

|

0,55 |

0,2376 |

1,9956 |

5,00 |

19,635 |

164,934 |

|

0,56 |

0,2463 |

2,0689 |

6,00 |

28,274 |

237,502 |

Примечание. При вычислении теоретической массы проволоки плотность манганина принята равной 8,4 г/см3; диаметры проволоки - по номинальным размерам.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ КОЭФФИЦИЕНТОВ a И b МАНГАНИНОВОЙ ПРОВОЛОКИ

1. Длина образца должна быть не менее 1 м.

2. Образец должен быть намотан в виде спирали. Спираль может не иметь каркаса, если проволока достаточно жесткая для того, чтобы не было межвитковых замыканий, или должна быть намотана на каркас из электроизоляционной керамики.

3. Спираль должна быть подвергнута термической обработке при температуре 500 - 550 °С в течение 30 - 40 мин в вакуумной печи или в среде, защищающей от окисления. Охлаждение от температуры отжига до 100 °С должно происходить не быстрее чем за 1 ч.

4. Отожженные образцы должны быть протравлены в ванне в одном из следующих травителей:

10 %-ном растворе серной кислоты и 3 - 5 %-ном растворе хромпика;

20 %-ном водном растворе азотной кислоты;

40 %-ном водном растворе хлорного железа.

Травление производится до удаления окислов и покраснений, после чего образцы должны быть хорошо промыты в проточной или сменяемой воде.

5. При испытании образцов с сопротивлением более 100 Ом к каждому концу припаивают или приваривают выводы из медной проволоки. Сопротивление двух выводов не должно превышать 0,01 % от сопротивления образца.

6. При испытании образцов с сопротивлением 100 Ом и менее к каждому концу припаивают или приваривают по два медных вывода для подвода тока и снятия разности потенциалов.

7. Образец помещают в ванну с перемешиваемым трансформаторным или конденсаторным маслом. Сопротивление образца измеряют при температурах 20, 30, 25, 15 °С и снова 20 °С.

Точность измерений должна быть такой, чтобы при переходе от температуры 20 °С к одной из указанных температур разности сопротивлений определялись с погрешностью не выше 0,001 % от величины сопротивления образца при 20 °С.

Температура ванны при измерениях должна поддерживаться с точностью ±0,1 °С. Образцы должны быть выдержаны в ванне до достижения ими температуры (20, 30, 25, 15, 20 °С) ванны. Измерения производят так, чтобы влияния термоэлектродвижущих сил и паразитных токов было исключено.

Для этого производят измерения при прямом и обратном включении батарей или методом ложного нуля, включая и выключая батарею при неизменно включенном гальванометре.

Для проверки допустимости взятой силы тока включают питание и поддерживают ток выбранной величины до тех пор, пока сопротивление образца не станет постоянным. Затем увеличивают ток на 40 % и поддерживают на этом уровне до тех пор, пока сопротивление не станет постоянным.

Если при этом сопротивление с увеличением тока изменилось более чем на 0,001 %, то ток уменьшают до такой величины, при которой будет удовлетворяться указанное ограничение.

8. Температурные коэффициенты a и b вычисляют по формулам

a = -0,118 d15 + 0,045 d25 + 0,018 d30,

b = 0,0127 d15 - 0,0018 d25 + 0,0073 d30,

где d15, d25, d30 - относительные изменения сопротивления образца при изменении температуры соответственно: от 20 до 15 °С, от 20 до 25 °С и от 20 до 30 °С, вычисленные по формулам

![]()

![]()

![]()

где R15, R20, R25, R30 - действительное сопротивление образца при температурах 15, 20, 25 и 30 °С.

ПРИЛОЖЕНИЕ 3

Справочное

Электрическое сопротивление манганиновой проволоки

|

Сопротивление 1 м проволоки, Ом |

Номинальный диаметр проволоки, мм |

Сопротивление 1 м проволоки, Ом |

|||

|

мягкой |

твердой |

мягкой |

твердой |

||

|

0,020 |

- |

1370,0 - 2340,0 |

0,45 |

2,64 - 3,67 |

2,71 - 3,74 |

|

0,025 |

- |

876,0 - 1390,0 |

0,50 |

2,14 - 2,94 |

2,19 - 2,99 |

|

0,030 |

- |

608,0 - 927,0 |

0,55 |

1,77 - 2,41 |

1,81 - 2,46 |

|

0,040 |

- |

342,0 - 551,0 |

0,56 |

1,71 - 2,32 |

1,75 - 2,36 |

|

0,050 |

214,0 - 327,0 |

219,0 - 333,0 |

0,60 |

1,49 - 2,00 |

1,52 - 2,04 |

|

0,060 |

149,0 - 219,0 |

152,0 - 223,0 |

0,63 |

1,35 - 1,84 |

1,38 - 1,88 |

|

0,070 |

109,0 - 157,0 |

112,0 - 160,0 |

0,65 |

1,27 - 1,73 |

1,30 - 1,76 |

|

0,080 |

83,6 - 118,0 |

85,6 - 120,0 |

0,70 |

1,09 - 1,48 |

1,12 - 1,51 |

|

0,090 |

66,0 - 91,7 |

67,6 - 93,6 |

0,75 |

0,951 - 1,28 |

0,974 - 1,30 |

|

0,10 |

53,5 - 87,6 |

54,8 - 89,2 |

0,80 |

0,836 - 1,12 |

0,856 - 1,14 |

|

0,12 |

37,1 - 57,9 |

38,1 - 59,0 |

0,85 |

0,740 - 0,986 |

0,758 - 1,00 |

|

0,14 |

27,3 - 41,2 |

27,9 - 41,9 |

0,90 |

0,660 - 0,876 |

0,676 - 0,892 |

|

0,15 |

23,8 - 35,4 |

24,4 - 36,0 |

1,00 |

0,536 - 0,719 |

0,548 - 0,733 |

|

0,16 |

20,9 - 33,8 |

21,4 - 34,5 |

1,10 |

0,443 - 0,590 |

0,453 - 0,601 |

|

0,18 |

16,5 - 25,9 |

16,9 - 26,4 |

1,20 |

0,371 - 0,493 |

0,381 - 0,502 |

|

0,20 |

13,4 - 20,5 |

13,7 - 20,9 |

1,30 |

0,317 - 0,418 |

0,324 - 0,426 |

|

0,22 |

11,1 - 16,6 |

11,3 - 16,9 |

1,40 |

0,273 - 0,358 |

0,279 - 0,365 |

|

0,25 |

8,58 - 12,5 |

8,76 - 12,8 |

1,50 |

0,238 - 0,311 |

0,244 - 0,317 |

|

0,28 |

6,82 - 9,59 |

6,98 - 9,99 |

1,60 |

0,209 - 0,272 |

0,214 - 0,278 |

|

0,30 |

5,94 - 8,45 |

6,09 - 8,62 |

1,70 |

0,185 - 0,240 |

0,189 - 0,245 |

|

0,35 |

4,37 - 6,27 |

4,47 - 6,39 |

1,80 |

0,165 - 0,214 |

0,169 - 0,218 |

|

0,36 |

4,12 - 5,91 |

4,23 - 6,02 |

1,90 |

0,148 - 0,192 |

0,152 - 0,195 |

|

0,38 |

3,71 - 5,26 |

3,79 - 5,36 |

2,00 |

0,134 - 0,176 |

0,137 - 0,180 |

|

0,40 |

3,35 - 4,71 |

3,42 - 4,81 |

2,20 |

0,111 - 0,145 |

0,113 - 0,147 |

|

2,50 |

0,0856 - 0,111 |

0,0876 - 0,113 |

|||

|

2,80 |

0,0683 - 0,0882 |

0,0699 - 0,0899 |

|||

|

3,00 |

0,0595 - 0,0766 |

0,0609 - 0,0781 |

|||

|

3,60 |

0,0413 - 0,0534 |

0,0423 - 0,0545 |

|||

|

4,00 |

0,0335 - 0,0431 |

0,0343 - 0,0439 |

|||

|

4,50 |

0,0265 - 0,0339 |

0,0271 - 0,0346 |

|||

|

5,00 |

0,0214 - 0,0273 |

0,0219 - 0,0279 |

|||

|

6,00 |

0,0149 - 0,0189 |

0,0152 - 0,0192 |

|||

Примечание. Омическое сопротивление проволоки вычислено с учетом предельных отклонений по диаметру и предельных отклонений по удельному электрическому сопротивлению.

ПРИЛОЖЕНИЕ 4

Обязательное

|

Масса отрезка проволоки, кг, не менее |

||

|

нормальная |

пониженная |

|

|

0,02; 0,025 |

0,01 |

0,005 |

|

0,03; 0,04 |

0,03 |

0,015 |

|

0,05 - 0,07 |

0,10 |

0,05 |

|

0,08; 0,09 |

0,16 |

0,08 |

|

0,10; 0,12 |

0,25 |

0,12 |

|

0,14 - 0,20 |

0,50 |

0,25 |

|

0,22 - 0,30 |

0,90 |

0,50 |

|

0,35 - 0,45 |

1,20 |

0,80 |

|

0,50 - 0,75 |

1,50 |

1,00 |

|

0,80 - 1,00 |

3,00 |

1,50 |

|

1,10 - 1,50 |

4,00 |

2,50 |

|

1,60 - 2,00 |

5,00 |

3,00 |

|

2,20 - 6,00 |

6,00 |

4,00 |

Примечания:

1. Нормальная масса отрезка проволоки для эмалирования в килограммах должна быть не менее:

3 - для проволоки диаметрами 0,50 - 0,70 мм;

5 - для проволоки диаметрами 0,80 - 1,00 мм;

6 - для проволоки диаметрами 1,20 - 1,50 мм.

2. Количество мотков или катушек пониженной массы не должно быть более 10 % массы партии (10 - по требованию потребителя).

(Введено дополнительно, Изм. № 2).

(Измененная редакция, Изм. № 3).

СОДЕРЖАНИЕ