|

МИНИСТЕРСТВО ____________ ГЛАВНОЕ |

МИНИСТЕРСТВО ____________ ГЛАВКОТЛОПРОМ |

РУКОВОДЯЩИЕ УКАЗАНИЯ

ПО ПРОЕКТИРОВАНИЮ

ТЕРМИЧЕСКИХ ДЕАЭРАЦИОННЫХ

УСТАНОВОК

ПИТАТЕЛЬНОЙ ВОДЫ КОТЛОВ

«ЭНЕРГИЯ»

Составлен Всесоюзным

ордена Трудового Красного Знамени

теплотехническим научно-исследовательским институтом

имени Ф.Э. Дзержинского

и Центральным научно-исследовательским

и проектно-конструкторским котлотурбинным институтом

имени И.И. Ползунова

В «Руководящих указаниях по проектированию термических деаэрационных установок питательной воды котлов» рассмотрены физические основы процесса термической деаэрации воды и характеристики деаэрационных колонок разных типов, даны рекомендации по выбору схемы деаэрации воды, приведены данные по тепловому расчету деаэрационной установки и расчету гидродинамической устойчивости и выделения кислорода для различных типов колонок и барботажных устройств, а также рассмотрены вопросы параллельной работы деаэраторов, автоматизации и защиты деаэрационных установок.

ПРЕДИСЛОВИЕ

Настоящие «Руководящие указания» (РУ) разработаны совместно Центральным научно-исследовательским котлотурбинным институтом (ЦКТИ) и Всесоюзным теплотехническим научно-исследовательским институтом (ВТИ) по заданию бывшего Государственного комитета Совета Министров СССР по автоматизации и машиностроению и рекомендации научно-технического совещания по термической деаэрации воды, состоявшегося в июне 1960 г. в Ленинграде.

РУ по проектированию термических деаэрационных установок в отечественной практике разработаны впервые.

В окончательной редакции РУ учтены отзывы заинтересованных заводов, проектных, наладочных организаций и ряда районных энергоуправлений.

Так как не по всем вопросам имелись достаточные исходные материалы, отдельные разделы были составлены с различной степенью полноты. Дополнение и уточнение содержащихся в них рекомендаций будут производиться при периодических пересмотрах РУ по мере накопления новых данных.

Выход в свет настоящих РУ должен способствовать более совершенному проектированию деаэрационных установок. Изложенные в них общие методические указания должны учитываться и при модернизации действующих установок.

Введение, гл. 1, 2, 3 (§ 3-1, 3-5 и 3-6), 4, 8, 9, 11 разработаны совместно ЦКТИ (Ю.М. Шубников) и ВТИ (И.К. Гришук, Б.М. Столяров); гл. 3 (§ 3-2), 5, 7 (§ 7-1) - ЦКТИ (Ю.М. Шубников); главы 3 (§ 3-3 и 3-4), 6, 7 (§ 7-2) - ВТИ (И.К. Гришук, Б.М. Столяров); гл. 10 - ЦКТИ (В.К. Глухов, В.И. Иванова); соображения по удалению свободной двуокиси углерода и разложению бикарбоната натрия - ЦКТИ (В.А. Пермяков).

При разработке ВТИ § 7-3 были использованы материалы Уралэнергометаллургпрома (Г.П. Сутоцкий).

Руководство работой по составлению материалов, представленных ВТИ, осуществлялось Л.Д. Берманом, принимавшим также участие в согласовании совместной с ЦКТИ редакции РУ.

Руководство работой по составлению материалов, представленных ЦКТИ, и согласование совместной с ВТИ редакции РУ выполнены Ю.М. Шубниковым при участии В.А. Пермякова и И.И. Оликера.

|

Главный инженер Главного технического управления по эксплуатации энергосистем Министерства энергетики и электрификации СССР С. Молоканов |

УТВЕРЖДАЮ Начальник Главкотлопрома Министерства тяжелого, энергетического и транспортного машиностроения СССР В. Лобанов |

ВВЕДЕНИЕ

Деаэрация воды широко применяется в качестве основного метода борьбы с коррозией пароводяного тракта и тепломеханического оборудования тепловых электростанций, промышленных и районных отопительных котельных. Непрерывно возрастающий объем строительства конденсационных электростанции и ТЭЦ большой мощности, а также расширение области применения деаэрации воды в котельных, сжигающих природный газ и мазут, приводят к резкому увеличению потребности народного хозяйства в деаэрационном оборудовании. Наряду с этим все более повышаются требования к качеству питательной воды паровых котлов всех типов и параметров.

В связи с этим возникла настоятельная необходимость разработки РУ по проектированию термических деаэрационных установок, основывающихся на результатах новейших исследований и обобщении накопленного опыта проектирования и эксплуатации этих установок. Руководящие указания предназначаются для заводов и проектных организаций, а также для наладочных организаций, работающих в этой области.

В Советском Союзе и за рубежом преимущественное применение получил термический метод дегазации воды при давлении как выше, так и ниже атмосферного. Термическая дегазация (деаэрация), осуществляемая в деаэраторах различных конструкций, а иногда также в конденсаторах паровых турбин, достаточно эффективна и сохраняет основное значение при применении наряду с ней химического связывания кислорода и двуокиси углерода (присадки гидразина и аминирование). Это и послужило основанием для ее рекомендации в ГОСТ 9654-61.

В данных РУ рассматриваются только деаэраторы, работающие при постоянном давлении выше атмосферного.

В течение многих лет во ВТИ и ЦКТИ проводились исследования рабочего процесса и гидродинамической устойчивости термических деаэраторов. Эти исследования велись на лабораторных установках с одиночной струей и каскадом струй (ЦКТИ), на опытных колонках с насадками (ВТИ) и на промышленных установках электростанций (ЦКТИ и ВТИ). Полученные опытные данные и методические работы, выполненные ЦКТИ и ВТИ, послужили основанием для разработки рекомендуемой в РУ методики расчета термических деаэрационных аппаратов различных конструкций. Основные работы, использованные при составлении РУ, приведены в прилагаемом списке литературы.

Новые нормы качества питательной воды, установленные ГОСТ и ПТЭ, предусматривают необходимость глубокого удаления из нее наряду с кислородом также свободной и «связанной» двуокиси углерода.

Необходимость удаления «связанной» двуокиси углерода (продукта термического разложения бикарбоната натрия) возникает при больших добавках в цикл химически обработанной воды, что характерно для ТЭЦ и котельных с большими потерями конденсата пара, отпускаемого на производство.

При большом расходе добавочной воды, обработанной по методу H-Na-катионирования, деаэраторы со струйными и насадочными колонками не обеспечивают удаления свободной двуокиси углерода в соответствии с требованиями ГОСТ 9654-61. Эти требования могут быть выполнены при указанных условиях в случае дополнительного осуществления барботажа воды паром. Применение барботажа позволяет благодаря значительному увеличению поверхности контакта пара и воды, турбулизации последней и пр. достигнуть практически полного (до «следов») удаления свободной двуокиси углерода и определенной степени термического разложения содержащегося в воде бикарбоната натрия, зависящей от давления в деаэраторе, времени пребывания воды в нем, начальной бикарбонатной щелочности и расхода пара на барботаж.

В настоящих РУ по вопросу удаления из воды двуокиси углерода вследствие недостаточной его изученности приводятся лишь некоторые соображения, которые следует учитывать при проектировании деаэрационных установок. Ввиду небольшого количества данных по тепло- и массообмену в барботажных устройствах дается только методика расчета их гидродинамического режима, обеспечивающего устойчивую работу устройства и одновременно достаточную деаэрацию воды.

Важное значение при проектировании деаэрационной установки имеют вопросы схем параллельного включения деаэраторов, комплексной автоматизации и защиты. Рекомендации по этим вопросам, содержащиеся в данных РУ, основываются на материалах ОРГРЭС, ВТИ и ЦКТИ.

Вопросы расчетов элементов деаэраторов на прочность в РУ не рассматриваются.

Глава 1

ФИЗИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ТЕРМИЧЕСКОЙ ДЕАЭРАЦИИ ВОДЫ

§ 1-1. ФИЗИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

Источниками появления растворенных (абсорбированных) газов в питательной воде паровых котлов являются добавочная вода, аэрированные конденсаты и дренажи. Добавочная химически обработанная вода из-за предшествующего длительного контакта с атмосферой насыщена компонентами воздуха, в том числе кислородом и двуокисью углерода, а в случае применения Na- или H-Na-катионитового метода умягчения воды содержит как свободную, так и «связанную» двуокись углерода. Конденсатные и дренажные потоки могут содержать газы, попадающие туда вследствие присосов воздуха на вакуумных участках пароводяного тракта и аэрации дренажей в открытых дренажных баках.

Термическая деаэрация представляет собой сложным процесс неизотермической десорбции газа, сопровождающейся конденсацией пара на поверхности жидкой фазы.

Под десорбцией понимается процесс, при котором происходит переход растворенного газа или одновременно нескольких газов из жидкости в соприкасающуюся с ней газовую (паровую) среду. До недавнего времени ставилась задача об удалении из питательной воды только растворенного воздуха, содержащего кислород, откуда и произошло название процесса - деаэрация и аппарата - деаэратор.

В связи с тем, что на деаэраторы ГОСТ 9654-61 и нормами качества питательном воды возложены дополнительные функции по удалению свободной и «связанной» двуокиси углерода (термическое разложение NaHCO3), более правильно называть теперь этот аппарат дегазатором.

Статика процесса десорбции основывается на законах равновесия между жидкой и газовой фазами. В общем случае условия совместного существования фаз определяются наличием динамического равновесия между ними, подчиняющегося правилу фаз. Согласно этому правилу при определенных давлении и температуре некоторому составу одной из фаз соответствует определенный «равновесный» состав второй фазы. Если содержание какого-либо компонента в газовой фазе выше равновесного, то он переходит в жидкую фазу, и наоборот. Состояние динамического равновесия между фазами устанавливается при продолжительном времени соприкосновения фаз.

Растворимость кислорода, азота и углекислого газа в воде различна. Меньшая растворимость двухатомных газов (кислорода и азота) объясняется тем, что эти газы при контакте с водой находятся в весьма перегретом состоянии. Большая (по сравнению с O2 и N2) растворимость углекислого газа в воде обусловливается его химическим взаимодействием с водой с образованием угольной кислоты H2CO3.

В условиях деаэрационных установок растворы газов могут считаться бесконечно разбавленными. В этом случае переход того или иного компонента из жидкой фазы в газовую не зависит от наличия в растворе других компонентов и определяется лишь содержанием в растворе данного компонента. Для растворов газов, критическая температура которых ниже температуры раствора, вследствие чего они могут конденсироваться при этой температуре, применим закон Рауля: равновесное парциальное давление компонента над раствором p пропорционально его молярной доле и жидкости, т.е.

где pк - давление насыщенного пара чистого вещества при данной температуре;

x - молярная доля компонента.

Если же температура газа при рассматриваемых условиях выше критической, то равновесие определяется законом Генри:

где E - коэффициент Генри, имеющий размерность давления.

Из закона Генри следует, что при равновесии массовая концентрация, или растворимость компонента, составляет

![]() (1-2)

(1-2)

где μ - молекулярный вес компонента, кг/моль;

μ0 - молекулярный вес растворителя, кг/моль;

γ0 - удельный вес растворителя, кг/м3;

p - парциальное давление газа, кг/м2.

Величину

![]() , (1-3)

, (1-3)

называют коэффициентом абсорбции, или коэффициентом Бунзена. Поскольку γ0 ≈ 1000 кг/м3, величина c по формуле (1-2) выражает также растворимость в мг/кг.

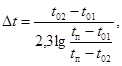

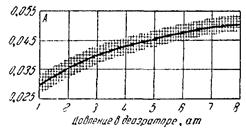

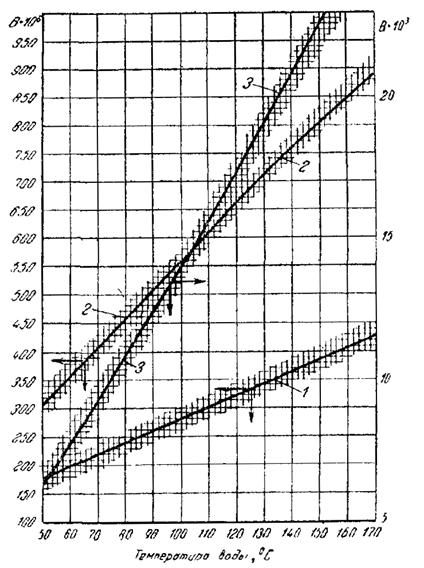

При температурах до 100 °С коэффициент Генри для растворов газов в воде возрастает с повышением температуры, что приводит к понижению растворимости компонента. При температурах выше 100 °С коэффициент Генри понижается, что приводит к повышению растворимости двухатомных газов в воде. Зависимости коэффициента абсорбции от температуры воды для кислорода, двуокиси углерода и азота приведены на рис. 1-1, значения этого коэффициента для кислорода - в табл. 1-1.

Таблица 1-1

Коэффициент абсорбции кислорода в воде при давлении его 760 мм рт.ст. и различных температурах

|

мг/кг |

°С |

мг/кг |

°С |

мг/кг |

|

|

0 |

69,80 |

110 |

26,00 |

250 |

74,56 |

|

5 |

61,62 |

120 |

26,30 |

260 |

83,42 |

|

10 |

54,30 |

130 |

27,50 |

270 |

93,01 |

|

15 |

48,81 |

140 |

28,00 |

280 |

103,39 |

|

20 |

44,38 |

150 |

30,00 |

290 |

115,18 |

|

25 |

40,74 |

160 |

31,00 |

300 |

128,45 |

|

30 |

37,51 |

170 |

33,22 |

310 |

142,47 |

|

40 |

33,18 |

180 |

35,81 |

320 |

157,76 |

|

50 |

30,20 |

190 |

38,75 |

330 |

174,95 |

|

60 |

28,26 |

200 |

42,44 |

340 |

196,37 |

|

70 |

26,77 |

210 |

47,24 |

|

|

|

80 |

25,84 |

220 |

53,16 |

|

|

|

90 |

25,42 |

230 |

59,80 |

|

|

|

100 |

25,32 |

240 |

66,43 |

|

|

Рис. 1-1. Значение коэффициента абсорбции водой кислорода, азота, двуокиси углерода.

Зависимость растворимости кислорода в воде от температуры воды и полного давления воздуха и паровоздушной смеси над водой приведена в табл. 1-2.

Таблица 1-2

Растворимость кислорода в воде (мг/кг) в зависимости от ее температуры и полного давления воздуха и паровоздушной смеси над водой

|

Давление сухого воздуха 735,5 мм рт.ст. |

Полное давление насыщенной паровоздушной смеси, am |

||||||||

|

1,0 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

||

|

0 |

14,20 |

14,11 |

28,31 |

42,51 |

56,71 |

70,91 |

85,11 |

99,31 |

113,51 |

|

5 |

12,44 |

12,33 |

24,77 |

37,21 |

49,65 |

62,09 |

74,53 |

86,97 |

99,44 |

|

10 |

11,04 |

10,90 |

21,94 |

32,98 |

44,02 |

55,06 |

66,10 |

77,14 |

88,18 |

|

15 |

9,92 |

9,75 |

19,67 |

29,59 |

39,51 |

49,43 |

59,35 |

69,27 |

79,19 |

|

20 |

9,92 |

8,81 |

17,82 |

25,84 |

35,83 |

44,88 |

53,91 |

62,92 |

71,94 |

|

25 |

8,24 |

7,97 |

16,21 |

24,45 |

32,70 |

40,93 |

49,17 |

57,41 |

65,65 |

|

30 |

7,60 |

7,27 |

14,87 |

22,47 |

30,00 |

37,67 |

45,27 |

52,87 |

60,47 |

|

35 |

7,12 |

6,71 |

13,83 |

20,95 |

28,07 |

35,20 |

42,31 |

49,43 |

56,55 |

|

40 |

6,74 |

6,23 |

12,97 |

19,71 |

26,45 |

33,20 |

39,93 |

46,67 |

53,41 |

|

45 |

6,41 |

5,78 |

12,19 |

18,60 |

25,01 |

31,42 |

37,83 |

44,24 |

50,65 |

|

50 |

6,13 |

5,36 |

11,49 |

17,62 |

23,75 |

29,88 |

36,00 |

42,14 |

48,27 |

|

60 |

5,74 |

4,57 |

10,31 |

16,05 |

21,80 |

27,53 |

33,27 |

39,01 |

44,75 |

|

70 |

5,44 |

3,71 |

9,15 |

14,60 |

20,03 |

25,47 |

30,91 |

36,35 |

41,80 |

|

80 |

5,25 |

2,71 |

7,96 |

13,21 |

18,46 |

23,71 |

28,96 |

34,21 |

39,46 |

|

90 |

5,17 |

1,47 |

6,64 |

11,81 |

16,98 |

22,15 |

27,32 |

32,50 |

37,66 |

|

100 |

5,15 |

|

4,98 |

10,13 |

15,28 |

20,43 |

25,58 |

30,73 |

35,88 |

|

110 |

5,18 |

|

2,79 |

7,97 |

13,15 |

18,33 |

23,51 |

28,70 |

33,87 |

|

120 |

5,30 |

|

|

5,17 |

10,47 |

15,77 |

21,07 |

26,37 |

31,67 |

|

130 |

5,48 |

|

|

1,35 |

6,83 |

12,31 |

17,78 |

23,27 |

28,75 |

|

140 |

5,70 |

|

|

|

1,80 |

7,50 |

13,21 |

18,90 |

24,60 |

|

150 |

6,00 |

|

|

|

|

0,876 |

6,88 |

12,88 |

18,88 |

|

160 |

6,38 |

|

|

|

|

|

|

4,45 |

10,83 |

|

170 |

6,75 |

|

|

|

|

|

|

|

|

|

180 |

7,28 |

|

|

|

|

|

|

|

|

Кинетика, или скорость процесса десорбции (массообмена), определяется степенью отклонения системы от равновесного состояния, свойствами растворителя (воды), основного компонента (O2, CO2, N2) и инертной среды (пара), величиной и формой поверхности контакта фаз и гидродинамическими условиями.

При термической деаэрации воды полное выделение растворенных в ней газов невозможно. Выделение каждого газа происходит лишь до тех пор, пока его равновесное парциальное давление в жидкой фазе превышает парциальное давление этого газа над раствором, т.е. в паровой фазе. Поэтому для глубокой деаэрации воды необходимо использовать пар с возможно меньшим содержанием удаляемых из воды компонентов воздуха.

В деаэраторах вследствие ограниченности поверхности контакта фаз, а соответственно и времени соприкосновения воды с паром равновесное состояние, как правило, не достигается. К равновесному состоянию можно только приблизиться путем увеличения поверхности соприкосновения пара и деаэрируемой воды или интенсификации массообмена.

Способствующее десорбции газов увеличение поверхности контакта фаз достигается путем тонкого раздробления воды на струи, пленки и капли или пропускания пара в виде мелких пузырьков через слой деаэрируемой воды (барботаж).

Из закона Генри следует, что при повышении температуры воды до температуры насыщения при данном давлении растворимость газа становится равной нулю, так как его парциальное давление над водой снижается до нуля.

Однако закон Генри справедлив только при равновесии фаз. Им нельзя руководствоваться при рассмотрении как изотермической, так и в особенности неизотермической десорбции, ограниченных во времени и протекающих при неравновесных условиях. Поэтому неправильно представление о том, что нагрев воды до температуры насыщения достаточен для полного выделения из нее растворенных газов.

При термической деаэрации воды газы удаляются из нее двумя путями - в результате диффузии и выделения образующихся в объеме жидкости мелких газовых пузырьков (дисперсное выделение газа). Диффузия происходит в течение всего процесса деаэрации, дисперсное выделение начинается с того момента, когда в результате повышения температуры воды достигается насыщение ее удаляемым газом.

Относительная насыщенность воды газом φ характеризуется отношением фактического содержания его к предельно возможному при тех же термодинамических параметрах

![]() (1-4)

(1-4)

где cф(p,t) - фактическая концентрация газа в воде при давлении и температуре в точке отбора пробы, мг/кг;

cн(p,t) - предельная концентрация газа, соответствующая состоянию насыщения при тех же условиях, определяемая по закону Генри, мг/кг.

При φ < 1 воду называют недонасыщенной, при φ = 1 - насыщенной и при φ > 1 - перенасыщенной. Термин «перенасыщенная» вода здесь следует понимать условно: под перенасыщенной водой понимается в данном случае двухфазная смесь воды с пузырьками воздуха. При взятии пробы перенасыщенной воды газовые пузырьки не обнаруживаются вследствие того, что газ растворяется в воде при ее охлаждении.

В деаэраторе относительная насыщенность воды газом нарастает по пути ее движения из-за того, что нагрев воды происходит быстрее, чем выделение (десорбция) газа.

Зарождение газовых пузырьков при большой начальной концентрации газа в деаэрируемой воде наблюдается в верхней части колонки, где вследствие быстрого подогрева воды резко увеличиваются как давление, соответствующее средней по сечению температуре деаэрируемой воды, так и равновесное парциальное давление удаляемых газов в этой же части колонки. Если сумма этих давлений существенно превышает давление парогазовой фазы, то газы выделяются в виде пузырьков. Обычно образуется очень большое число микроскопических пузырьков, в результате чего при визуальных наблюдениях обнаруживаются не отдельные газовые пузырьки, а изменение окраски (помутнение) деаэрируемой воды.

При малой начальной концентрации газа в деаэрируемой воде и прочих равных условиях начало дисперсного выделения смещается по высоте колонки вниз, в область более высоких температур воды.

Вода в деаэрационной колонке и на выходе из нее может содержать пузырьки газа также в результате захвата (эжекции) парогазовой смеси движущимися вниз водяными пленками, падающими струйками и каплями.

Дисперсное выделение газов в деаэраторе происходит как в собственно деаэрирующем устройстве, так и в баке-аккумуляторе.

Вследствие того, что в деаэрационных колонках нагрев воды требует обычно меньшей поверхности, чем десорбция, вода, поступающая из колонки в бак-аккумулятор, содержит сравнительно большее количество дисперсного кислорода воздуха, вплоть до 100 мкг/кг и более.

Из анализа данных ЦКТИ и ВТИ следует, что интенсивность выделения дисперсного кислорода в баке-аккумуляторе весьма значительна и может составлять 40 - 70 % начальной концентрации кислорода в воде, поступившей в бак-аккумулятор. Меньшие значения относятся к содержанию кислорода в воде, поступающей в бак-аккумулятор, не более 0,1 мг/кг.

Деаэрация воды может быть произведена в деаэраторе «перегретой» воды. В этом случае вода предварительно нагревается до температуры, превышающей температуру насыщения в колонке, и при поступлении в последнюю вскипает. Растворенные газы проникают в образующиеся в толще воды пузырьки пара и удаляются вместе с ними. Этот способ деаэрации воды менее эффективен из-за недостаточной вентиляции парового объема аппарата и неблагоприятных условий для выделения мелкодисперсных пузырьков. Конечное содержание кислорода в воде после бака-аккумулятора составляет не менее 50 мкг/кг. Поэтому такие деаэраторы для деаэрации питательной воды практически не применяются.

Сложность условий процесса десорбции в деаэраторах создает значительные трудности для разработки строго теоретического метода его расчета. Поэтому расчет деаэраторов производится по эмпирическим формулам, основанным на обобщении экспериментальных данных с помощью теории подобия и размерностей.

Уравнениям переноса тепла и вещества придается идентичный вид:

где Q и G - соответственно количество переданного тепла и массы;

k1 и k2 - соответственно коэффициенты тепло- и массопередачи;

F - поверхность контакта фаз;

Δt - температурный напор;

Δc - концентрационный напор (движущая сила процесса удаления газа) - средняя рабочая разность фактической и равновесной концентраций удаляемого газа в деаэрируемой воде.

Коэффициенты теплопередачи k1 и массопередачи k2 зависят от параметров, свойств жидкой и паровой среды, формы и размеров поверхности контакта фаз.

При десорбции труднорастворимых газов, к числу которых относятся кислород, азот, двуокись углерода и др., основное сопротивление выделению газов оказывает жидкая фаза, сопротивлением же паровой (газовой) фазы можно большей частью пренебрегать. Поэтому выделение растворенных газов из питательной воды может происходить лишь при наличии разности фактической и равновесной концентрации каждого из удаляемых газов в деаэрируемой воде.

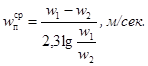

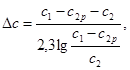

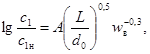

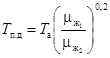

Формулами (1-5) и (1-6) удобно пользоваться только в случае поверхности контакта фаз, поддающейся удобному и точному определению, например для колонок с насадками. В других случаях удобнее пользоваться расчетными формулами иного типа. В частности, для расчета процессов подогрева воды и выделения кислорода в струйном деаэраторе рекомендуются формулы вида

![]() (1-7)

(1-7)

![]() (1-8)

(1-8)

где L - длина струи;

d0 - диаметр отверстия;

w0 - скорость истечения воды;

wп - скорость пара;

Dк - количество пара, сконденсировавшегося в отсеке;

G - гидравлическая нагрузка колонки.

В этих формулах учитываются факторы, влияющие на процессы переноса тепла и массы.

Процессы выделения свободной двуокиси углерода и разложения бикарбоната натрия взаимосвязаны. Термическое разложение бикарбонатов начитается с момента, когда количество свободной CO2 в растворе будет меньше равновесного, необходимого для удержания в растворе данного количества бикарбонатов. Для обеспечения нормального протекания процесса разложения бикарбоната натрия необходимо обеспечить непрерывный отвод из деаэрируемой воды в паровую фазу выделяющейся двуокиси углерода. Поскольку реакции в растворах протекают обычно быстро, интенсивность удаления из воды CO2 определяет общую продолжительность времени, необходимого для глубокого разложения бикарбоната натрия.

Процесс полного термического разложения бикарбоната натрия протекает в две стадии: вначале образуется карбонат натрия, а затем едкий натр

2NaHCO3 → Na2CO3 + CO2 ↑ + H2O;

Na2CO3 + H2O → 2NaOH + CO2 ↑.

Под 100 %-ным разложением бикарбоната натрия понимается переход всего количества его, содержащегося в деаэрируемой воде, в едкий натр, т.е. полное завершение обеих реакций. В соответствии с этим состояние, при котором в воде остается только карбонат натрия Na2CO3, оценивается как 50 %-ное разложение бикарбоната.

Содержащаяся в паре свободная двуокись углерода замедляет термическое разложение бикарбоната.

Однако содержание свободной двуокиси углерода в греющем паре, поступающем в деаэраторы на электростанциях, обычно настолько незначительно, что оно практически не оказывает влияния ни на степень разложения бикарбонатов, ни на конечное содержание свободной углекислоты в деаэрированной воде.

Степень (%) удаления «связанной» двуокиси углерода увеличивается с повышением температуры (давления в деаэраторе), увеличением времени пребывания воды в аппарате и начальной концентрации бикарбоната натрия в исходной деаэрируемой воде. При повышении эффективности выделения из воды двуокиси углерода ускоряется процесс термического разложения бикарбоната натрия.

§ 1-2. НЕКОТОРЫЕ ОПРЕДЕЛЕНИЯ, ТЕРМИНЫ И ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

Производительность деаэратора - сумма расходов воды различных потоков, поступающих в деаэратор, и конденсата греющего пара, т/ч.

Давление в деаэраторе - давление в паровом пространстве бака-аккумулятора, ат.

Удельная поверхность контакта фаз - отношение суммарной поверхности контакта фаз к объему, занимаемому ими.

Удельный расход выпара - отношение расхода выпара к производительности деаэратора, кг/т.

Удельный расход пара на барботаж - отношение расхода пара на барботаж к производительности деаэратора, кг/т.

Массовая и объемная плотность орошения - соответственно отношение массового и объемного расхода воды к поперечному сечению аппарата, т/м2 · ч, м3/м2 · ч.

Линейная гидравлическая нагрузка насадки - отношение весового расхода воды к длине орошаемого периметра упорядоченной насадки, т/м.

Равновесное давление газа - давление, при котором газовая и жидкая фазы с данным содержанием растворенного газа находятся в состоянии динамического равновесия, ат.

Обозначения

p - давление, ат;

Δp - перепад давлений, кГ/см2;

Q - количество тепла, ккал/ч;

t - температура, °С;

r - теплота парообразования, ккал/кг;

i′ - энтальпия воды, ккал/кг;

i″ - энтальпия насыщенного пара, ккал/кг;

i″пе - энтальпия перегретого пара, ккал/кг;

γ′ - удельный вес воды, кг/м3;

γ″ - удельный вес насыщенного пара, кг/м3;

v - коэффициент кинематической вязкости, м2/сек;

a - коэффициент температуропроводности, м2/ч;

λ - коэффициент теплопроводности, ккал/м · ч · град;

σ - коэффициент поверхностного натяжения, кГ/м;

Dc - коэффициент диффузии, м2/ч;

c - концентрация, мг/кг;

Ω - живое сечение, м2;

w - линейная скорость, м/сек;

wγ - весовая скорость, кг/м2 · сек;

F - поверхность, м2;

V - объем, м3;

g - ускорение силы тяжести, м/сек2.

Глава 2

ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ДЕАЭРАЦИОННЫХ УСТАНОВОК

§ 2-1. ОБЩИЕ ПОЛОЖЕНИЯ

ГОСТ 9654-61 «Деаэраторы термические питательной воды и баки деаэрированной воды для стационарных котельных установок» предусматривает изготовление деаэраторов на следующие давления, ат:

ДСА - атмосферные................................................................................... 1, 2

ДСС - среднего давления.......................................................................... 3, 5

ДСП - повышенного давления................................................................. 6 и 7

Конструкции деаэрационных установок должны согласно техническим, требованиям ГОСТ 9654-61 обеспечивать устойчивую деаэрацию питательной воды при работе деаэратора с нагрузками в пределах от 30 до 120 % номинальной производительности в диапазоне среднего подогрева воды от 10 до 40 °С. При указанных выше условиях остаточная концентрация растворенного кислорода в деаэрированной воде должна быть:

не более 30 мкг/кг - при начальной концентрации кислорода, равной состоянию насыщения - в деаэраторах ДСА, ДСС и ДСП к котлам с давлением до 40 кГ/см2;

20 мкг/кг - при начальной концентрации кислорода не более 3 мг/кг - в деаэраторах ДСА, ДСС и ДСП к котлам с давлением от 40 до 100 кГ/см2;

10 мкг/кг - при начальной концентрации кислорода не более 1 мг/кг - в деаэраторах ДСП к котлам с давлением более 100 кГ/см2.

Остаточная концентрация углекислоты в деаэрированной воде в деаэраторах ДСА, ДСС и ДСП - «следы».

Примечание. Остаточные концентрации растворенных в деаэрированной воде газов определяются непосредственно после бака-аккумулятора.

Выбор давления в деаэраторе производится на основе результатов технико-экономического анализа при разработке тепловой схемы установки.

При проектировании деаэрационных установок рекомендуется учитывать следующие основные положения:

1. Должна предусматриваться деаэрация всех составляющих питательной воды, в которых могут содержаться растворенные газы.

2. В зависимости от требуемого остаточного содержания двуокиси углерода и количества добавочной химически очищенной воды, содержащей бикарбонаты, должна применяться одно- или двухступенчатая схема деаэрации воды с использованием в последнем случае в качестве второй ступени барботажного устройства (см. гл. 3).

3. Деаэраторы с баками-аккумуляторами должны быть укомплектованы устройством для индивидуального или группового автоматического регулирования давления пара в деаэраторе, уровня и перелива воды в баке-аккумуляторе, предохранительными клапанами или гидрозатворами, контрольно-измерительными приборами и арматурой.

Деаэраторы ДСА укомплектовываются индивидуальными охладителями выпара, а деаэраторы ДСС и ДСП - индивидуальными или групповыми охладителями выпара.

4. На блочных установках должна обеспечиваться хорошая работа деаэраторов при нагрузке 30 % от номинальной, давлении пара 1,2 ат и подаче в колонки холодного конденсата (без подогрева его в системе регенерации низкого давления).

5. В случае, если проектируемая установка состоит из нескольких параллельно включенных по пару и воде деаэраторов, должны дополнительно обеспечиваться:

а) равномерный подвод и отвод воды и пара по деаэраторам;

б) установка паровых и водяных уравнительных линий.

6. Должна обеспечиваться возможность осмотра внутренних частей деаэратора и удобного проведения его монтажа и ремонта.

7. Детали и узлы деаэратора, подвергающиеся усиленной коррозии, должны изготовляться из противокоррозионного материала, например из стали 0X13 или 1X13, или же должны иметь термостойкое противокоррозионное покрытие, например покрытие ВЛ-515.

8. Должны учитываться возможности транспортирования установки либо в целом, либо в виде ограниченного числа крупных блоков.

Неотъемлемой частью деаэрационной установки является бак-аккумулятор, объем которого оказывает определенное влияние на степень удаления из воды коррозионного активных газов. Бак-аккумулятор обеспечивает аварийный запас воды на электростанции и надежную работу питательных насосов. Объем его должен выбираться в зависимости от производительности деаэрационной колонки согласно требованиям ГОСТ 9654-61.

Проектирование системы автоматического регулирования и защиты деаэрационной установки осуществляется после выполнения ее технического проекта. При этом деаэрационная установка с несколькими параллельно включенными деаэраторами рассматривается как единый объект регулирования.

§ 2-2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ ДЕАЭРАЦИОННОЙ УСТАНОВКИ

Тип и основные параметры деаэрационной установки могут быть определены лишь в результате тщательного технико-экономического анализа тепловой схемы при различных режимах работы данного объекта. Поэтому техническое задание на проектирование деаэрационной установки должно разрабатываться организацией, проектирующей тепловую схему объекта, совместно с заводами-изготовителями основного энергооборудования. Это задание должно быть также согласовано с заводом-изготовителем деаэрационного оборудования.

При разработке технического задания следует руководствоваться техническими требованиями ГОСТ 9654-61 и рекомендациями данных РУ.

Таблица 2-1

Техническое задание на проектирование деаэрационной установки

|

Обозначения |

Единица измерения |

Нагрузка турбогенератора (котельной), % номинальной |

Особые режимы |

Примечание |

||||

|

Холостой ход |

30 % |

100 % |

120 % |

|||||

|

I. Общая характеристика деаэрационной установки |

||||||||

|

Полная производительность........... |

G0 |

т/ч |

|

|

|

|

|

|

|

Число устанавливаемых деаэраторов |

n |

шт. |

|

|

|

|

|

|

|

Число колонок на баке-аккумуляторе |

m |

« |

|

|

|

|

|

|

|

Производительность одной колонки |

Gд |

т/ч |

|

|

|

|

|

|

|

Номинальное давление в деаэраторе |

pд |

ат |

|

|

|

|

|

|

|

Температура деаэрированной воды |

t2 |

°С |

|

|

|

|

|

|

|

Число баков-аккумуляторов........... |

k |

шт. |

|

|

|

|

|

|

|

Полезная емкость бака-аккумулятора |

V |

м3 |

|

|

|

|

|

|

|

Запас воды в баке-аккумуляторе... |

τ |

сек |

|

|

|

|

|

|

|

Рабочее давление в котле................ |

pк |

ат |

|

|

|

|

|

|

|

Остаточное содержание O2 в воде. |

cк2 |

мг/кг |

|

|

|

|

|

|

|

То же CO2.............................................. |

cу |

« |

|

|

|

|

|

|

|

II. Характеристика потоков воды, поступающих в деаэратор |

||||||||

|

Расход.................................................... |

Gi |

т/ч |

|

|

|

|

|

|

|

Давление............................................... |

pi |

кГ/см2 |

|

|

|

|

|

|

|

Температура........................................ |

ti |

°С |

|

|

|

|

|

|

|

Концентрация кислорода................ |

cvi |

мг/кг |

|

|

|

|

|

|

|

Концентрация свободной углекислоты |

cуi |

« |

|

|

|

|

|

|

|

Общая и бикарбонатная щелочность |

Щ |

мг-экв/кг |

|

|

|

|

|

|

|

III. Характеристика греющего пара из основных источников |

||||||||

|

Источник пара..................................... |

|

|

|

|

|

|

|

|

|

Давление (минимальное и максимальное) |

pп |

ат |

|

|

|

|

|

|

|

Температура (минимальная и максимальная) |

tп |

°С |

|

|

|

|

|

|

|

IV. Характеристика дополнительно приключенных источников пара |

||||||||

|

Источник пара..................................... |

|

- |

|

|

|

|

|

|

|

Расход.................................................... |

Di |

т/ч |

|

|

|

|

|

|

|

Давление (минимальное и максимальное) |

pi |

ат |

|

|

|

|

|

|

|

Температура (минимальная и максимальная) |

ti |

°С |

|

|

|

|

|

|

|

V. Прочие сведения |

||||||||

|

Необходимость раздельной работы |

|

|

|

|

|

|

|

|

|

Высота помещения деаэрационной установки и наличие проема над деаэратором |

H |

м |

|

|

|

|

|

|

|

Высота расположения деаэрационной установки над осью питательного насоса |

h |

м |

|

|

|

|

|

|

|

Способ обработки добавочной воды |

|

|

|

|

|

|

|

|

Примечания: 1. Под особыми понимаются режимы со значительными отклонениями параметров поступающих в деаэратор основных потоков воды и пара, например, режим с пониженной температурой основного конденсата, поступающего в деаэратор вследствие отключения одного или двух регенеративных подогревателей низкого давления.

2. В столбце «особые режимы» необходимо указать максимально возможную в условиях эксплуатации температуру греющего пара из основного и дополнительных источников.

3. В примечаниях для блоков 500 Мвт и выше необходимо указывать число параллельно включенных ниток регенеративных подогревателей низкого давления.

Техническое задание рекомендуется составлять по форме, приведенной в табл. 2-1.

Глава 3

ВЫБОР СХЕМЫ ДЕАЭРАЦИИ ВОДЫ И КОНСТРУКЦИИ ДЕАЭРАТОРА

§ 3-1. ВЫБОР СХЕМЫ ДЕАЭРАЦИИ ВОДЫ

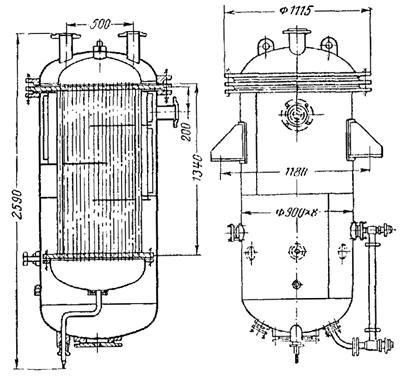

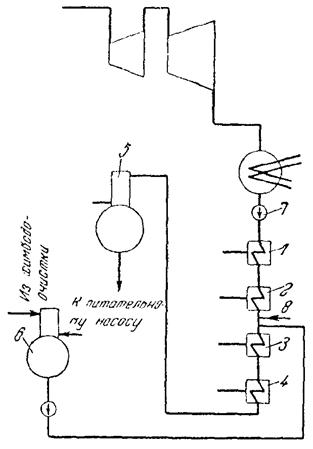

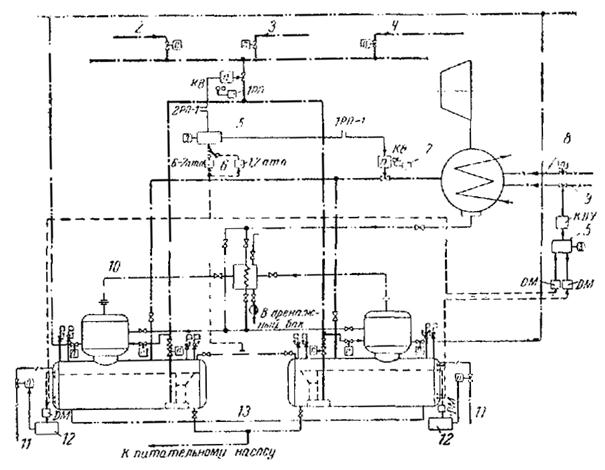

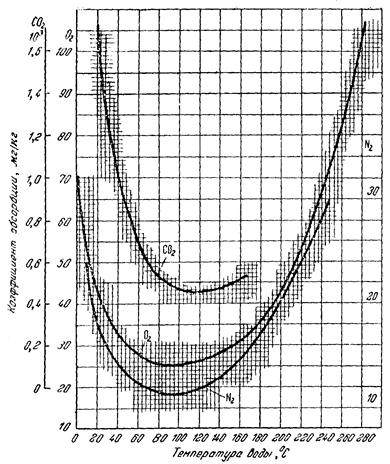

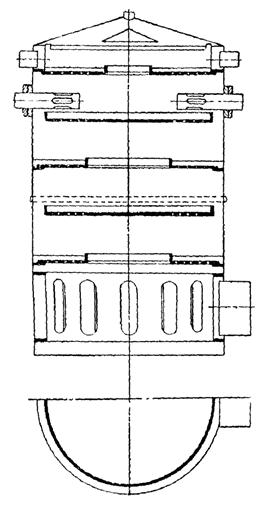

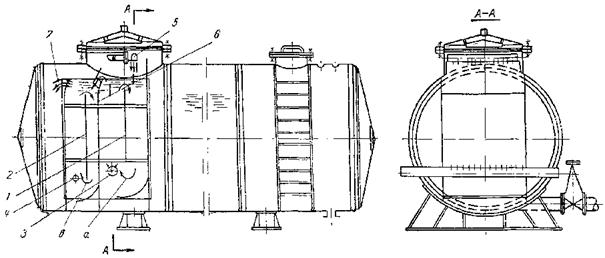

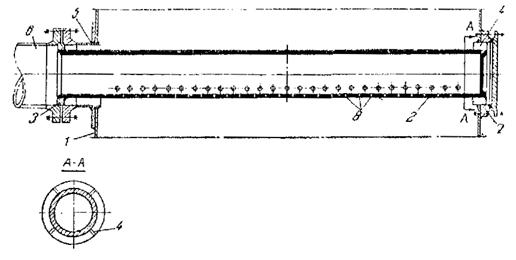

Деаэрационная установка, или деаэратор (рис. 3-1), состоит из колонки (головки) 1, охладителя выпара 2, бака-аккумулятора 3, а также арматуры и приборов, предназначенных для регулирования и контроля в эксплуатационных условиях.

Рис. 3-1. Схема деаэрационной установки.

Наибольшее распространение на электростанциях высокого и сверхвысокого давления получили атмосферные деаэраторы и деаэраторы повышенного давления, которые при наличии приборов, автоматически регулирующих подачу воды и греющего пара, просты в обслуживании и надежны в работе.

В зависимости от требований, предъявляемых к деаэрированной воде, в отношении остаточных концентрации кислорода, свободной и «связанной» двуокиси углерода следует применять одно- или двухступенчатую схему деаэрации воды. Под ступенью деаэрации воды понимается применение аппарата с одной формой контакта фаз - струи, пленки, капли и барботаж, а под двухступенчатой - комбинация из них, например струйно-барботажный деаэратор.

Для конденсационных электростанций и крупных блочных установок, работающих с малыми добавками умягченной или обессоленной воды, как показывает эксплуатационный опыт, большей частью оказывается достаточной одноступенчатая схема деаэрации воды, и лишь при некоторых условиях, например при пусках крупных блоков из холодного состояния, а также в первый период их эксплуатации, может быть полезной для облегчения работы деаэрационной установки вторая ступень деаэрации.

Преимущественной областью применения двухступенчатой схемы деаэрации воды являются ТЭЦ и котельные, работающие с большими добавками воды, обрабатываемой по методу H-Na- или Na-катионирования, т.е. содержащей свободную и «связанную» двуокись углерода.

Полное удаление кислорода из воды в деаэрационной колонке не может быть достигнуто, так как не представляется возможным подогреть воду в ней до Температуры насыщения при данном давлении. Остаточное содержание кислорода в деаэрированной воде обусловливается не только недогревом воды, но и наличием в ней дисперсного воздуха. Процесс выделения кислорода не заканчивается в колонке и продолжается в баке-аккумуляторе. Поэтому сопряжение деаэрационной колонки с баком-аккумулятором в этом случае является весьма желательным, как и подвод греющего пара к деаэратору через паровое пространство бака-аккумулятора. Это способствует хорошей вентиляции его парового объема и обеспечивает более глубокую деаэрацию воды. При этом следует отметить, что температура пара, подаваемого в бак-аккумулятор, должна быть не более 250 °С.

Так как при необходимости глубокого разложения бикарбонатов с целью удаления «связанной» двуокиси углерода для протекания процессов разложения требуется значительное время, при больших добавках в деаэратор химически умягченной воды, содержащей свободную двуокись углерода и бикарбонат натрия, необходимо стремиться к применению на основе ГОСТ 9654-61 аккумуляторных баков возможно большей емкости.

§ 3-2. ДЕАЭРАТОРЫ СТРУЙНОГО ТИПА

Деаэраторы этого типа до последнего времени имели преимущественное распространение в Союзе. Схема деаэрационной колонки струйного типа представлена на рис. 3-2. Некипящие (холодные) потоки воды поступают в смесительную камеру, совмещенную с водосливом. Дробление воды на струи осуществляется с помощью ситчатых тарелок, степень перфорации которых достигает 8 %, а приведенная плотность орошения - 60 - 100 т/м2 · ч.

Рис. 3-2. Атмосферная деаэрационная колонка с кольцеобразным распределителем пара.

Деаэрация воды осуществляется в омываемых паром каскадах струй; число каскадов (тарелок) обусловливается начальным и конечным содержанием кислорода в деаэрированной воде.

Разделение воды на струи наряду с известными преимуществами - простотой конструкции и малым паровым сопротивлением аппарата - имеет недостаток - сравнительно низкую интенсивность деаэрации воды, отнесенную к единице длины струи. Вследствие этого колонки струйного типа имеют большую высоту (3,5 - 4 м и более) и требуют для размещения относительно высокого помещения.

Изготовление струйных колонок, как правило, связано с большой затратой металла, и, что не менее важно, при большой высоте колонок затрудняются их обслуживание и ремонт. Поэтому деаэрационные колонки струйного типа следует применять в тех случаях, когда этому не препятствуют ограниченные габариты деаэраторного помещения, а для изготовления колонок не требуется в большом количестве дорогостоящая высоколегированная сталь.

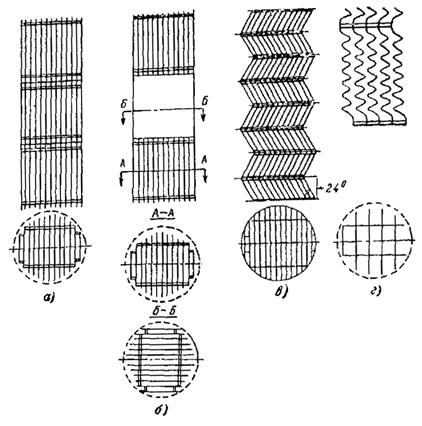

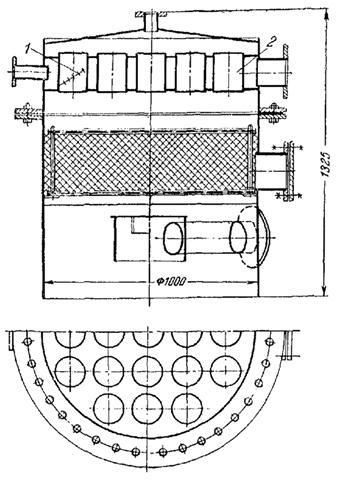

§ 3-3. ДЕАЭРАТОРЫ ПЛЕНОЧНОГО ТИПА С УПОРЯДОЧЕННОЙ НАСАДКОЙ

В аппаратах этого типа деаэрируемая вода стекает в виде пленки по поверхности насадки той или иной формы. Упорядоченную насадку выполняют из вертикальных, наклонных, зигзагообразных листов (рис. 3-3), а также из укладываемых правильными рядами колец, цилиндров или других элементов. Для более равномерного орошения вертикальных листов целесообразно предусматривать перераспределение воды по высоте насадки. Для этой цели листы собираются в укладываемые друг над другом пакеты, причем направление листов в двух смежных пакетах изменяется на 45 или 90°. Такую насадку часто называют хордовой. Если вертикальные листы по всей высоте насадки не меняют направления, то насадку называют плоскопараллельной.

Рис. 3-3. Упорядоченные насадки.

На рис. 3-3 приведены типы наиболее распространенных упорядоченных насадок:

а) насадка из вертикальных листов с шагом 20 мм (плоскопараллельная);

б) насадка из вертикальных листов, собранных в установленные друг над другом пакеты высотой 300 - 600 мм и с изменением расположения листов в смежных пакетах на 90°;

в) насадка из наклонных листов с шагом 20 мм, собранных в установленные друг над другом пакеты высотой 50 мм; угол отклонения листов от вертикальной оси 24°;

г) зигзагообразная насадка с шагом между листами 5 - 8 мм, расстоянием между выступами (высотой зигзага) 20 мм и общей высотой 300 мм.

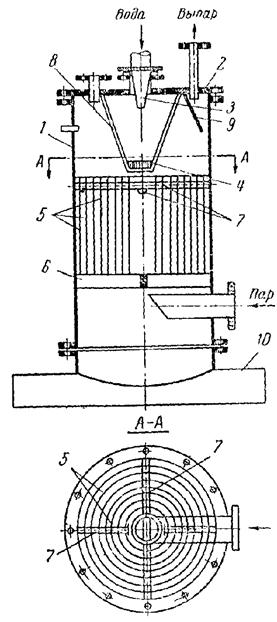

Деаэрационная колонка конструкции ОРГРЭС с упорядоченной насадкой из вертикальных коаксиальных цилиндров, состоящая из корпуса 1 и крышки 2, изображена на рис. 3-4. Подлежащая деаэрации вода поступает в колонку через подводящий патрубок и коническое сопло 3. Выходящая из сопла струя попадает на розетку 4 для разбрызгивания воды. Розетка диаметром 200 мм, типа применяемых в градирнях, закреплена на подвеске 8.

Рис. 3-4. Схема колонки с упорядоченной насадкой.

Насадка монтируется из стальных листов 5 толщиной 0,5 - 1,5 мм, опирающихся на опорную крестовину 6. Расстояние между листами фиксируется при помощи соединительных штырей 7 и дистанционных вставок. На верху колонки расположен сепаратор выпара 9. Колонка устанавливается на бак-аккумулятор 10.

Основное преимущество колонок с упорядоченной насадкой - возможность работы с высокими плотностями орошения, порядка 200 - 300 т/м2 · ч, при значительных подогревах деаэрируемой воды (20 - 30 °С при атмосферном давлении). Такие колонки могут быть использованы для деаэрации неумягченной воды. Основной областью их применения является дегазация подпиточной воды тепловых сетей при необходимости получения в ней остаточного содержания кислорода не выше 50 мкг/кг. Деаэраторы этого типа могут применяться для деаэрации питательной воды котельных установок с давлением пара не выше 14 ат.

Для хорошего удаления кислорода требуется большая высота слоя насадки (2 - 3 м).

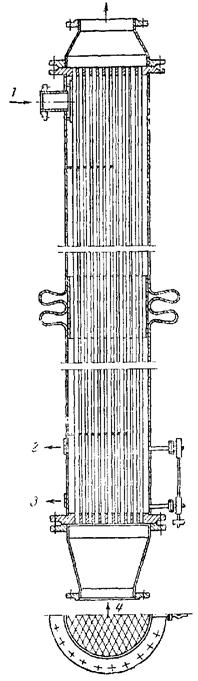

§ 3-4. ДЕАЭРАТОРЫ С НЕУПОРЯДОЧЕННОЙ НАСАДКОЙ

Неупорядоченная, или нерегулярная, насадка выполняется из небольших элементов той или иной формы, засыпаемых в аппарат без всякого порядка, что и определяет ее название. Элементы такой насадки могут иметь форму обычного кольца, кольца с продольными или спиральными перегородками, пропеллера, шара, седла, греческой буквы омега или др.

При прочих равных условиях неупорядоченная насадка допускает меньшую предельную гидравлическую нагрузку, чем упорядоченная насадка или струйная колонка, но зато обеспечивает более высокий объемный коэффициент массоотдачи и соответственно меньшее остаточное содержание газов в воде.

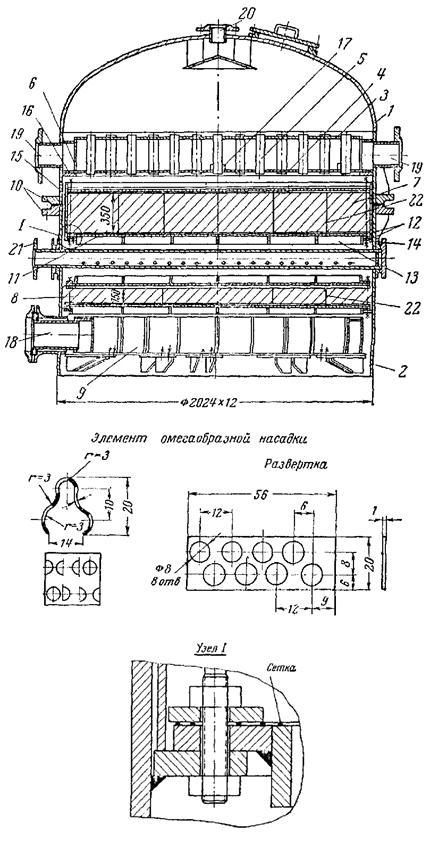

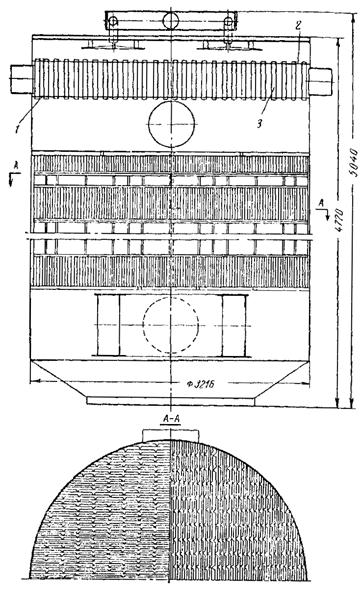

На рис. 3-5 приведен продольный разрез деаэрационной колонки повышенного давления производительностью 500 т/ч с неупорядоченной насадкой. Колонка состоит из разъемного корпуса 1 и 2, камеры смешения, водораспределительной каморы, верхнего 7 и нижнего 8 слоев насадки из омегаобразных элементов с отверстиями, распределителя пара 9, патрубков для подвода пара 18 и воды 19, для отвода выпара 20, коллектора с отверстиями 21 для сброса конденсата подогревателей высокого давления и каркаса 22 для секционирования насадки.

Рис. 3-5. Схема колонки с неупорядоченной насадкой

Корпус колонки в верхней части имеет фланцевый разъем 10. В крышке корпуса 1 расположены камера смешения и водораспределительная камера. Камера смешения образуется в основном стенками крышки корпуса и вертикальной кольцеобразной перегородкой 6. Водораспределительная камера помимо вертикальной кольцевой перегородки 6 включает верхний 3 и нижний 4 горизонтальные листы, в которые вварены для пропуска выпара открытые с обеих сторон патрубки 5. Нижний лист 4, опирающийся на кольцо 16, имеет отверстия для прохода воды. Камера смешения и водораспределительная камера соединяются между собой с помощью четырех практически равномерно распределенных по развертке кольцевой перегородки прямоугольных отверстий.

Верхний слой насадки насыпается на сетку 11 из нержавеющей стали, зажатую по периферии между двумя кольцами 12. Сетка свободно, без креплений опирается на решетку 13, которая тоже свободно опирается на кольцо 14, приваренное к корпусу колонки. Поскольку расстояние от нижней сетки до фланцевого разъема меньше высоты верхнего слоя насадки, перед засыпкой элементов насадки в корпус колонки вставляется обечайка 15, которая до установки крышки колонки определяет диаметр насадки выше фланцевого разъема.

На верху насадки расположена сетка такой же конструкции и размеров, как и нижняя. Она прижимается к каркасу 22 с помощью шпилек и сегментов. Назначение сетки - предупреждение уноса элементов насадки через патрубки для прохода выпара.

Нижний слой насадки высотой 150 мм зажат между двумя сетками и каркасом (по конструкции не отличающимися от упоминавшихся сеток и каркаса верхнего слоя насадки), стянутыми по периферии шпильками.

В паровое пространство между верхним и нижним слоями насадки с помощью коллектора с отверстиями 21 сбрасывается конденсат греющего пара подогревателей высокого давления. Для предотвращения отжатия насадки к стенкам корпуса потоком пара, выходящим из бака-аккумулятора, в обоих слоях насадки установлен секционирующий каркас 22, представляющий собой два коаксиальных цилиндра, соединенных четырьмя радиальными перегородками.

Распределитель пара представляет собой кольцевой короб с равномерно распределенными щелевидными отверстиями. Подвод пара к кольцевому коробу осуществляется через специальный патрубок 18, не имеющий непосредственного соприкосновения с корпусом колонки, вследствие чего даже при большой степени перегрева греющего пара местные термические напряжения в корпусе колонки не превышают допустимых значений.

Для уменьшения термических напряжений в горизонтальных листах водораспределительной камеры, возникающих в случае подачи воды при низкой температуре, предусмотрено нежесткое соединение с корпусом колонки, допускающее в известных пределах компенсацию термических напряжений.

Подлежащая деаэрации вода поступает через патрубки 19 в камеру смешения, где перемешивается, после чего через четыре прямоугольных отверстия 17 в вертикальной кольцеобразной перегородке 6 направляется в водораспределительную камеру. Назначение последней - обеспечение равномерного орошения насадки.

Пройдя водораспределительную камеру, деаэрируемая вода растекается практически по всем элементам насадки, благодаря чему образуется развитая смоченная поверхность, благоприятствующая десорбции растворенных в воде газов. Греющий пар, движущийся в противоположном направлении (снизу вверх), омывает эту поверхность и барботирует воду в местах ее скопления. При этом происходит выделение газов из воды в паровую среду и одновременно подогрев воды до температуры насыщения, соответствующей давлению в колонке.

Эффективной формой элемента для неупорядоченной насадки является омегаобразная форма с отверстиями. Ее удельная поверхность достигает 190 - 195 м2/м3. Допустимая плотность орошения такой насадки при подогреве воды на 40 °С составляет 90 - 110 т/м2 · ч.

Колонки с неупорядоченными насадками, вплоть до колонок производительностью 500 т/ч, имеют заметное преимущество по высоте перед колонками струйного типа. При больших производительностях и необходимости сопряжения колонки с баком-аккумулятором это преимущество уменьшается; так, при допускаемой плотности орошения 110 т/м2 · ч диаметр колонки приближается к диаметру транспортабельного бака-аккумулятора. Вследствие этого для сопряжения такой колонки с баком приходится вводить переходный патрубок, который в свою очередь требует для колонок повышенного давления установки дополнительного нижнего днища. Возможна также установка на одном баке двух колонок меньшей производительности.

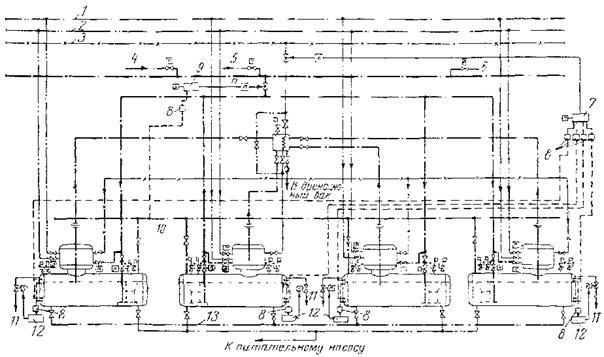

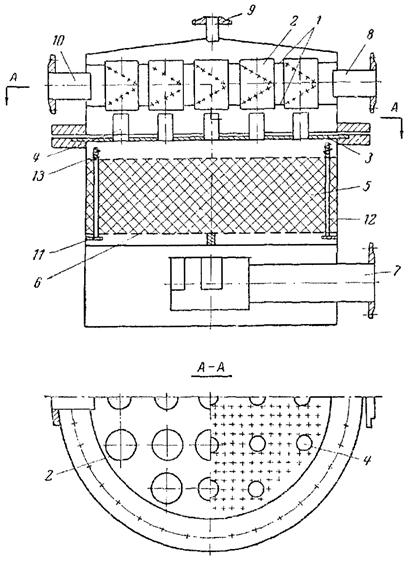

§ 3-5. БАРБОТАЖНЫЕ УСТРОЙСТВА ДЕАЭРАТОРОВ

В барботажном устройстве соприкосновение пара и деаэрируемой воды осуществляется пропусканием его через слой жидкости. В этом случае наряду со значительным развитием суммарной поверхности контакта фаз обеспечивается и интенсивная турбулизация жидкости.

Удельная поверхность контакта фаз при барботаже в зависимости от конструкции устройства и режима его работы может достигать 670 - 1500 м2/м3. Поэтому барботажные деаэрирующие устройства обладают большей компактностью, чем рассмотренные в § 3-1 ÷ 3-4.

Конструкции этих устройств весьма разнообразны. Для осуществления барботажа используются дырчатые листы, затопленные в баке-аккумуляторе, специальные барботажные тарелки в колонке, сопловые аппараты, устанавливаемые в баке-аккумуляторе или в барботажной ступени под деаэрационной колонкой, и дырчатые трубы (перфорированные коллекторы), располагаемые, как правило, только в баке-аккумуляторе. Перечисленные барботажные устройства имеют различную эффективность работы и соответственно различные области применения.

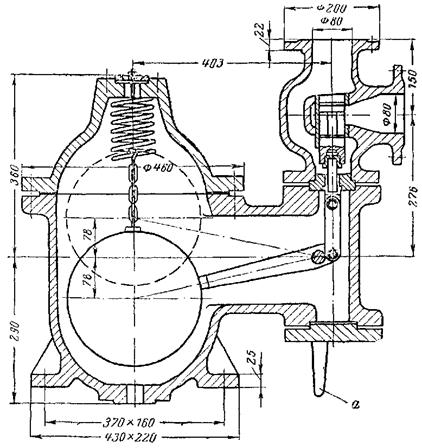

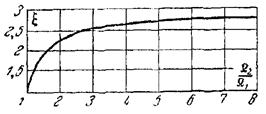

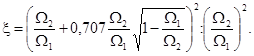

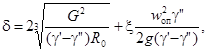

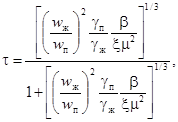

Если разность давления Δp греющего пара и давления в деаэраторе превышает 1,0 ат, расширение пара, подаваемого в деаэрируемую воду, следует производить в подводящих соплах, используя его скорость на выходе из сопла для осуществления многократной циркуляции деаэрируемой воды.

При 1,0 > Δp > 0,3 ат нужно применять так называемый низконапорный барботаж деаэрируемой воды в баке-аккумуляторе конструкции ЦКТИ, а при Δp < 0,3 ат - барботажные тарелки конструкции ВТИ, обладающие относительно низким сопротивлением по пару (порядка 100 - 150 мм вод.ст. на одну тарелку).

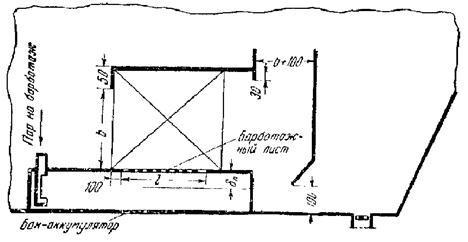

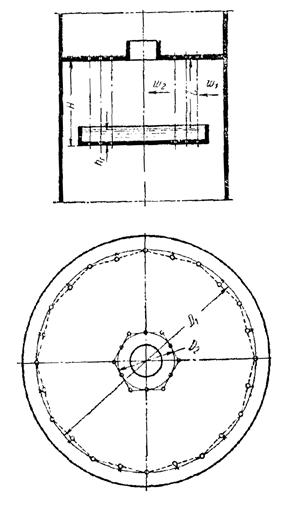

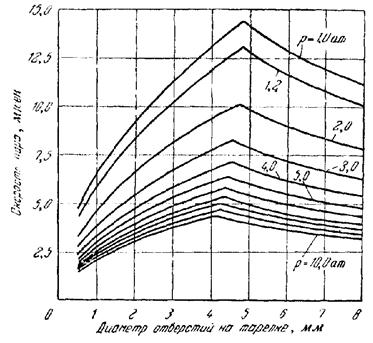

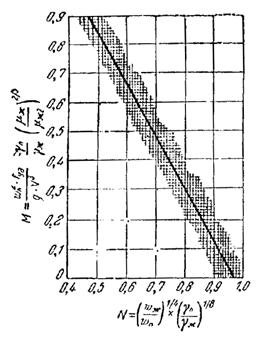

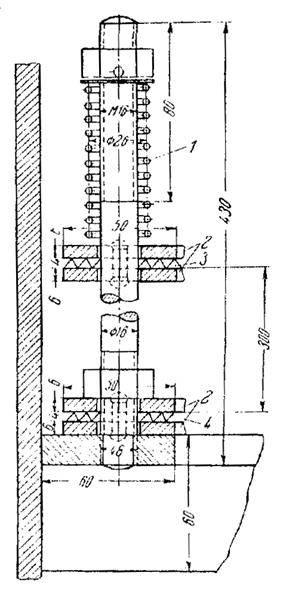

Эффективность барботажных устройств снижается при уменьшении расхода пара ниже определенного предела. Минимально допустимый расход пара зависит от конструкции устройства. Приближенно расход пара на барботаж рекомендуется принимать в пределах 15 - 25 кг пара на 1 т деаэрированной воды. При этом меньшие значения относятся к деаэраторам повышенного давления, большие - к атмосферным деаэраторам. Поэтому такой способ создания поверхности фазового контакта неприменим на тех деаэрационных установках, где расчетная разность температур деаэрированной и исходной воды по условиям эксплуатации может кратковременно или длительно снижаться до 5° С и ниже и где нет возможности для увеличения расхода выпара. Экономичными и простыми в изготовлении являются устройства с листами, в частности конструкции ЦКТИ (рис. 3-6). В этих устройствах барботажный лист располагается горизонтально в нижней части бака-аккумулятора, под слоем воды порядка 1,5 - 2,5 м вод.ст.

Рис. 3-6. Эскиз барботажного устройства с рекомендуемыми конструктивными соотношениями.

Деаэрируемая вода, прошедшая через такое устройство, перегревается относительно температуры насыщения, соответствующей давлению в паровом объеме бака-аккумулятора. Величина перегрева определяется глубиной погружения барботажного листа.

Таким образом, процесс деаэрации воды в затопленном барботажном устройстве осуществляется за счет барботирования ее паром и последующего вскипания, обусловленного перегревом воды. Совмещение этих двух процессов способствует более интенсивному выделению газов из воды. Вследствие вскипания воды при подъеме к уровню в баке-аккумуляторе температура ее на входе во всасывающий патрубок питательных насосов остается равной температуре насыщения, соответствующей давлению в деаэраторе.

Следует еще раз подчеркнуть, что барботажное устройство ЦКТИ, так же как и другие барботажные устройства, располагаемые в баках-аккумуляторах, в случае питания паром из отбора турбин требует установки специального защитного устройства, предотвращающего заброс воды в турбину при сбросе ее нагрузки.

Барботажные тарелки представляют собой дырчатые листы с равномерно распределенными по всей площади тарелки отверстиями (площадь живого сечения 25 - 30 %).

В рассматриваемом случае барботажные тарелки не полностью перекрывают поперечное сечение колонки, часть его используется для подачи пара. Это позволяет не увеличивать высоту колонки.

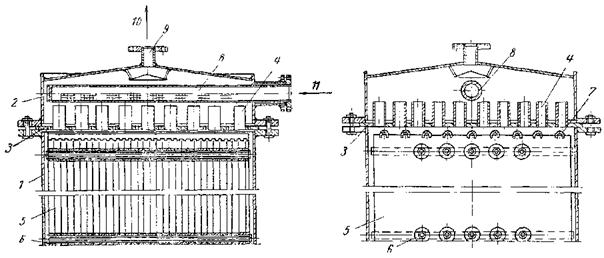

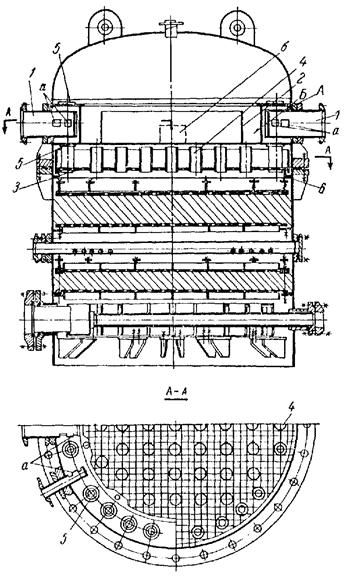

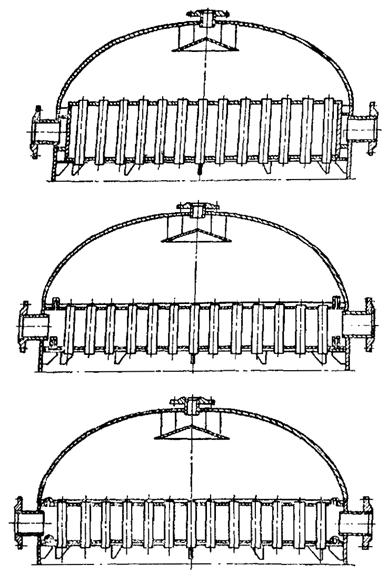

Общий вид нижней части деаэрационной колонки струйного типа с двумя барботажными тарелками приведен на рис. 3-7. Барботажное устройство состоит из вертикального барабана 1, в котором строго перпендикулярно стенкам колонки установлены две горизонтальные барботажные тарелки 2, каждая с шестью приваренными ребрами жесткости 3.

Рис. 3-7. Схема установки барботажных тарелок в колонке струйного типа.

Греющий пар сначала направляется в кольцевую камеру, образованную стенками корпуса колонки и барабаном 1 барботажного устройства, а затем через пять отверстий 4 в нижнем кольце 5 поступает под нижнюю барботажную тарелку.

Деаэрируемая вода, пройдя последнюю тарелку струйного типа, падает на верхнюю, а затем на нижнюю барботажную тарелку. Здесь возникает неравномерный режим барботажа, характеризующийся тем, что отдельные отверстия пропускают попеременно пар или воду, причем в каждый момент времени одна часть отверстий служит для пропуска пара, другая - для пропуска воды.

Эксплуатация барботажных тарелок не связана со снижением надежности работы электростанции (блока) и поэтому не требует осуществления специальных мероприятий по защите турбины, поскольку при аварийном образовании вакуума в отборе, питающем паром деаэратор, исключается возможность заброса деаэрируемой воды в турбину.

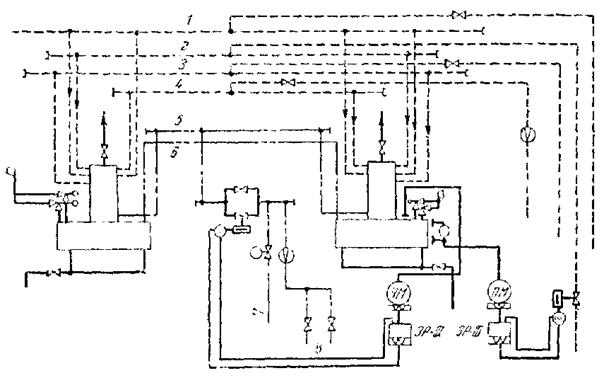

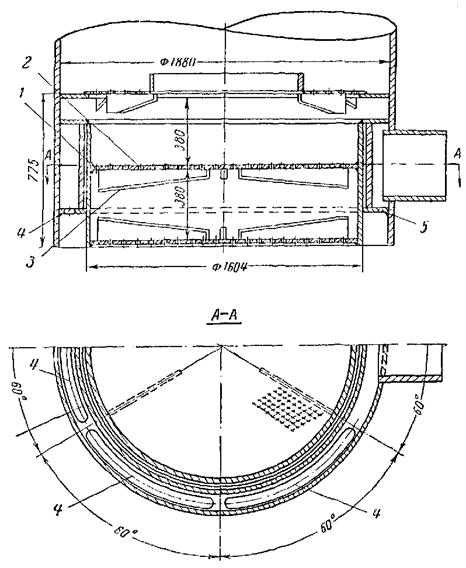

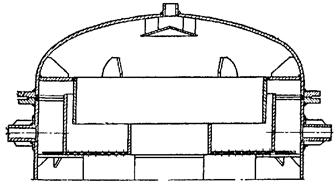

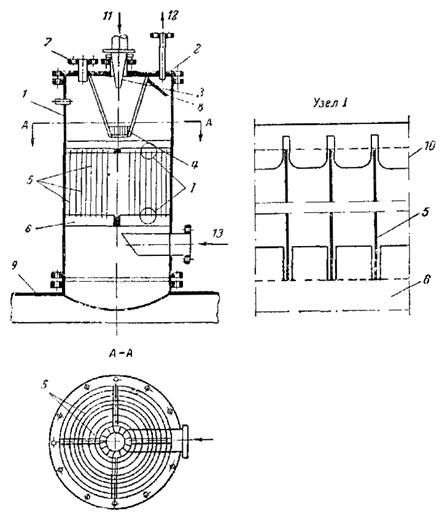

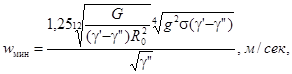

В промышленных котельных, использующих для деаэрации пар с давлением более 3 ат, применяются атмосферные барботажные деаэраторы конструкции Уралэнергометаллургпрома (б. Уралэнергочермет). Основным элементом этого деаэратора является установленное в баке-аккумуляторе барботажное устройство, состоящее из двух полузамкнутых барботажных отсеков (рис. 3-8): основного a и дополнительного b. Внутри отсеков установлены разделительные перегородки 1 и 2, благодаря чему в каждом отсеке образуются два канала: правый - опускной и левый - подъемный. В нижней части подъемных каналов расположены барботеры (коллекторы с отверстиями) 3 и 4, через которые подводится греющий пар. Подача воды осуществляется через перфорированный коллектор 5, расположенный над опускным каналом основного барботера. При нормальном уровне воды в барботажном устройстве длина струй, падающих из водораспределительного коллектора, составляет около 300 мм.

Рис. 3-8. Барботажный деаэратор конструкции Уралэнергометаллургпрома.

Подлежащая деаэрации вода, предварительно подогретая в поверхностном теплообменнике до 60 - 80 °С, направляется в водораспределительный коллектор 5, откуда в виде струй падает в опускной канал основного барботажного отсека. Падение воды сопровождается подогревом ее и частичным выделением растворенных газов.

Из опускного канала вода поступает в подъемный канал, где на всем пути прохождения барботируется паром, выходящим из коллектора 3. Вследствие разницы удельных весов деаэрируемой воды в опускном канале и пароводяной смеси в подъемном канале, а также эжектирующего действия пара возникает циркуляция воды в барботажном отсеке.

Так как разделительная перегородка 1 на 150 мм ниже перегородки 6 между отсеками, то основная масса барботируемой воды вновь направляется в опускной канал основного отсека. Только 2 - 3 % воды от общего ее расхода переливается через перегородку 6 в опускной канал вспомогательного барботажного отсека, где также осуществляется циркуляция воды. Через отверстия 7 в стенке вспомогательного отсека вода сливается в бак-аккумулятор. Многократная циркуляция воды в обоих барботажных отсеках сопровождается выделением из нее растворенных газов.

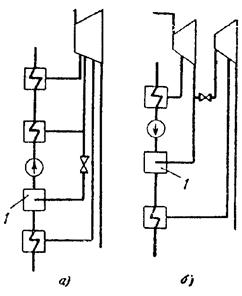

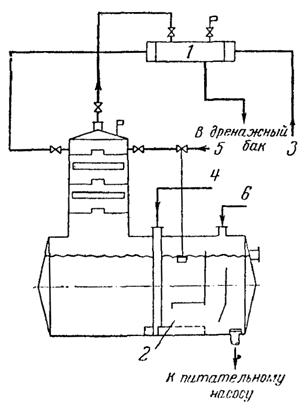

§ 3-6. ДЕАЭРАТОРЫ КОМБИНИРОВАННОГО ТИПА

Требование удаления свободной и «связанной» двуокиси углерода из питательной воды приводит к необходимости применения двухступенчатой деаэрации воды, которая должна осуществляться в деаэраторах комбинированного типа. В комбинированных деаэраторах могут сочетаться различные типы деаэрационных колонок с барботажным устройством, применяемым в качестве второй ступени деаэрации воды и располагаемым в баке-аккумуляторе (рис. 3-9).

Рис. 3-9. Принципиальная схема двухступенчатого струйно-барботажного деаэратора.

1 - охладитель выпара; 2 - барботажное устройство; 3 - конденсат турбины; 4 - пар на барботаж; 5 - химически очищенная вода; 6 - пар из отбора турбины.

Применение комбинированного деаэратора позволяет существенно сократить высоту струйной колонки, если возложить на нее в этом случае только функцию подогрева воды с ограниченным выделением агрессивных газов.

Глава 4

ТЕПЛОВОЙ БАЛАНС ДЕАЭРАЦИОННОЙ УСТАНОВКИ

Тепловой баланс деаэрационной установки составляется для определения полного расхода пара, подводимого к деаэратору.

В зависимости от тепловой схемы энергоустановки в деаэратор вводится то или иное количество потоков воды и пара. Тепловые балансы должны рассматриваться для режимов работы деаэратора, указанных в техническом задании на проектирование (см. табл. 2-1).

В случае избытка тепла в деаэраторе (отрицательный расход пара) техническое задание на проектирование деаэратора подлежит уточнению, в ходе которого должны быть дополнительно проанализированы и проверены условия работы деаэратора в тепловой схеме установки.

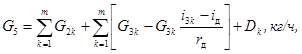

В общем виде уравнение теплового баланса деаэратора записывается как равенство потоков тепла, введенных в деаэратор и вышедших из него

Q1 + Q2 + Q3 + Q4 = Q5 + Q6 + Q7 + Q8, (4-1)

где Q1 - тепло, внесенное с основным потоком греющего пара, ккал/ч;

Q2 - тепло, внесенное с некипящими потоками воды, ккал/ч;

Q3 - тепло, внесенное с кипящими потоками воды, ккал/ч;

Q4 - тепло, внесенное с прочими потоками пара, ккал/ч;

Q5 - тепло, отведенное с деаэрированной водой, ккал/ч;

Q6 - тепло выпара, ккал/ч;

Q7 - потеря тепла деаэратором в окружающую среду, ккал/ч;

Q8 - тепло пара, отбираемого из деаэратора, ккал/ч.

Составляющие теплового баланса определяются по следующим формулам.

Количество тепла, подведенного с основным потоком греющего пара,

где Dп - расход пара, кг/ч;

iп - энтальпия пара, ккал/кг.

Энтальпия пара iп определяется по его давлению и температуре на входе в деаэратор.

Количество тепла, подведенного с некипящими потоками воды,

где G2k - расход k-го некипящего потока воды, кг/ч;

i2k - энтальпия k-го некипящего потока воды при данной температуре, ккал/кг.

Количество тепла, подведенного с «кипящими» потоками воды,

где G3k - расход k-го кипящего потока воды, кг/ч;

i3k - энтальпия k-го кипящего потока воды, ккал/кг.

Количество тепла, подведенного с прочими потоками пара,

где D4k - расход пара данного потока, кг/ч;

i4k - энтальпия пара данного потока при давлении и температуре на входе в деаэратор, ккал/кг.

Количество тепла, отводимого с деаэрированной водой,

где G5 - расход деаэрированной воды (производительность деаэратора), кг/ч;

iд - энтальпия деаэрированной воды, ккал/кг.

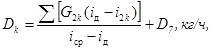

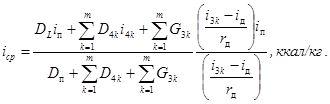

Производительность деаэратора по воде определяется по формуле

где iд - энтальпия воды при температуре насыщения, соответствующей давлению в деаэраторе, ккал/кг;

rд - теплота парообразования при давлении в деаэраторе, ккал/кг;

Dk - количество сконденсированного пара в деаэраторе, кг/ч.

Величина Dk определяется из соотношения

где iср - средняя энтальпия пара, определяемая по формуле

Тепло, отводимое с выпаром,

где D6 - расход выпара, кг/ч. Эта величина должна приниматься из расчета 1,5 - 2 кг на 1 т деаэрированной воды1.

1 При среднем подогреве воды в деаэрационной колонке менее 10 °С удельный расход выпара следует принимать равным 3 кг/т деаэрированной воды.

Расход выпара на деаэратор составит:

D6 = (1,5 ÷ 2) G5, кг/ч. (4-11)

Энтальпия паровоздушной смеси выпара условно может быть принята равной энтальпии насыщенного пара при давлении в деаэраторе, т.е. iвып = iп.

Потеря тепла в окружающую среду определяется по формуле

Q7 = α F (tиз - tвозд), ккал/ч, (4-12)

где α - коэффициент теплоотдачи от изоляции к окружающему воздуху, принимаемый равным 8 - 10 ккал/м2 · ч · град;

F - поверхность деаэратора, включая бак-аккумулятор, м2;

tиз - температура поверхности изоляции, принимаемая равной 50 °С;

tвозд - температура воздуха в помещении деаэрационной установки.

Расход пара на покрытие потерь тепла в окружающую среду определяется по формуле

Потеря тепла в окружающую среду должна специально определяться лишь в случае расположения деаэраторов вне зданий. Во всех остальных случаях она может приниматься равной 1 - 2 % общего расхода тепла на деаэрационную установку. Количество тепла, отведенного из деаэратора с паром на посторонние нужды, определяется по формуле

Q8 = ΣD8 iн, ккал/ч,

где D8 - отбор насыщенного пара из деаэратора, кг/ч.

Расход пара на деаэрационную установку определяется уравнению

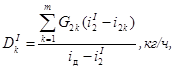

![]() (4-14)

(4-14)

Уравнение (4-14) справедливо, если тепло выпара в пределах деаэрационной установки не используется; при его использовании с возвратом конденсата величина Q6 не учитывается в связи с циркуляцией этого тепла в установке.

Глава 5

РАСЧЕТ И ВЫБОР КОНСТРУКТИВНЫХ РАЗМЕРОВ КОЛОНКИ СТРУЙНОГО ТИПА

§ 5-1. ПОРЯДОК РАСЧЕТА

Целью расчета является определение числа отсеков (тарелок) в колонке, необходимых для обеспечения требуемого качества деаэрированной воды.

Исходными данными для расчета выделения кислорода является начальное и конечное его содержание в деаэрированной воде и расчетные характеристики потоков воды и пара в отсеках, определяемые в тепловом расчете колонки. Поэтому при определении требуемых размеров струйной колонки тепловой расчет предшествует расчету выделения кислорода.

Расчет числа отсеков проводится последовательным приближением, вплоть до достижения требуемого остаточного содержания кислорода при входе воды в бак-аккумулятор.

В случае применения струйной колонки в качестве первой ступени при двухступенчатой деаэрации воды (струйно-барботажный деаэратор) число отсеков в колонке может быть сокращено при условии значительного недогрева воды в ней. Величина недогрева воды до температуры насыщения в этом случае может приниматься в пределах 5 - 10 °С; при этом еще обеспечивается бесшумная работа барботажного устройства. Необходимо обратить внимание на то, что недогрев воды в струйной колонке приводит к увеличению минимального расхода пара на барботажное устройство, что не всегда может быть допущено по технико-экономическим соображениям.

§ 5-2. ТЕПЛОВОЙ РАСЧЕТ

В объем теплового расчета струйной колонки входит определение температуры воды на тарелках и расхода пара в каждом из отсеков. Тепловой расчет ведется последовательно для каждого из отсеков колонки, начиная с верхнего.

А. ВЫБОР ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПУЧКА СТРУЙ

Под геометрическими характеристиками пучка струй понимается: длина струи, ее начальный диаметр (диаметр отверстия в тарелке) и шаг отверстий.

Длина струи L принимается равной расстоянию между нижней плоскостью вышерасположенной тарелки и видимым (динамическим) уровнем воды hд на нижележащей тарелке того же отсека. Расстояние между тарелками (высота отсека H) равно

Динамический уровень воды на тарелке определяется суммой гидростатического уровня воды hг перепада давлений по паровой стороне между смежными отсеками Δp

hд = hг + Δp, мм вод.ст. (5-2)

Величины hг и Δp определяются в ходе гидродинамического расчета колонки (см. § 5-4). При производительности деаэрационной установки до 400 т/ч длину струи рекомендуется принимать равной 350 - 500 мм, а для более крупных деаэрационных установок целесообразно увеличивать ее до 800 - 900 мм с целью ограничения скорости пара и предотвращения таким путем уноса капельной влаги. Расчет предельно допустимых по условиям уноса капельной влаги скоростей пара в отсеках колонки рассматривается в § 5-4.

Диаметр отверстий на тарелках по условиям развития поверхности струй и эксплуатационным соображениям следует принимать равным 5 - 8 мм. Меньшие диаметры отверстий принимаются в случае изготовления тарелок из коррозионностойких материалов.

Шаг отверстий на тарелках должен приниматься равным не менее 18 - 20 мм при расположении их в вершинах равностороннего треугольника.

Б. РАСЧЕТ ПОДОГРЕВА ВОДЫ В ОТСЕКЕ

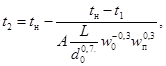

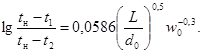

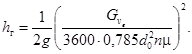

В деаэрационных колонках обтекание пучка водяных струй потоком пара приближается к поперечному. При поперечном обтекании пучка струй паром давлением выше атмосферного для определения подогрева воды следует пользоваться уравнением

откуда

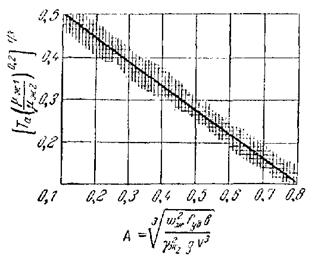

где A - коэффициент, зависящий от давления в деаэраторе и определяемый по рис. 5-1;

tн - температура насыщения при давлении в деаэраторе, °С;

t1 и t2 - температура воды на входе и выходе ее из отсека, °С;

L и d0 - длина струи и диаметр отверстия в тарелке, м;

w0 - средняя скорость истечения воды из отверстия в тарелке, м/сек;

wп - средняя скорость пара в пучке струй, м/сек.

Рис. 5-1. Зависимость коэффициента A от давления (в формуле подогрева воды в струях).

Уравнение (5-3) содержит три неизвестные величины: w0, wп и t2, причем последняя является искомой.

Скорость воды на выходе из отверстия тарелки определяется по формуле

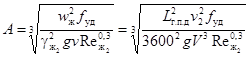

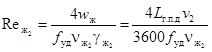

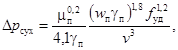

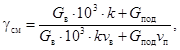

![]() (5-4)

(5-4)

где μ - коэффициент расхода для круглого отверстия;

hг - гидростатический уровень воды на тарелке, м.

При диаметре отверстий 5 - 8 мм и толщине днищ тарелок 4 - 6 мм коэффициент μ принимается равным 0,75.

Для равномерного распределения воды по всем отверстиям тарелки необходимо, чтобы при номинальной гидравлической нагрузке величина hг равнялась 60 - 80 мм.

Для определения действительной средней скорости пара в струйном пучке рекомендуется пользоваться методом последовательного приближения. В первом варианте расчета верхнего отсека деаэраторов значение wп ориентировочно принимается равным 0,5 - 1 м/сек. После выбора по указанным выше рекомендациям значений L и d0 определяют температуру воды t2 на нижней тарелке рассматриваемого верхнего отсека. Затем определяют количество пара, конденсирующееся на струях I отсека, при найденной величине подогрева воды в них

где i2I - теплосодержание воды при температуре t2, ккал/кг.

Далее проводится уточнение принятой выше средней скорости пара в пучке. Для этого вначале подсчитываются скорости пара w1 и w2 соответственно на входе в пучок струй первого отсека и выходе из него

Живое сечение на входе пара в пучок струй первого отсека

Ω1 = L (π D1 - n1 d0), м2 (5-8)

и на выходе пара из пучка струй первого отсека

Ω2 = L (π D2 - n2 d0), м2, (5-9)

где D1, D2 - диаметры условной окружности по наружному и внутреннему диаметрам пучка, м;

n1, n2 - число отверстий, вынесенных соответственно на условную окружность диаметром D1 и D2, шт.

Средняя скорость пара в первом отсеке при ![]() подсчитывается

по формуле

подсчитывается

по формуле

![]()

при

![]() -

по формуле

-

по формуле

Полученная средняя скорость пара в первом отсеке сопоставляется с принятой в начале расчета. В случае, если расхождение между ними превышает 0,1 м/сек, расчет повторяется при новом исходном значении скорости.

Расчетная величина средней скорости пара в отсеке не должна превышать предельно допустимую из условия предотвращения уноса капель. Предельно допустимая средняя скорость пара в пучке струй для данного давления в деаэраторе определяется по рис. 5-4. Диаметр капли принимается приближенно равным диаметру отверстий в тарелке.

По расчетному значению скорости пара в первом отсеке находят фактическую температуру воды на выходе из первого отсека (на нижней тарелке его), которая является начальной температурой воды для расчета подогрева ее во втором отсеке.

Расход воды через верхние тарелки рассчитываемых отсеков определяется с учетом распределения поступающих потоков воды по тарелкам и количества пара, сконденсировавшегося в предшествующем отсеке. Давление пара во всех отсеках принимается постоянным и равным номинальному давлению в деаэраторе, а пар - сухим насыщенным.

Тепловой расчет струйной колонки проводится при одновременном выполнении эскизов отдельных отсеков колонки, включая разметку отверстий на тарелках, что связано с необходимостью определения средней скорости пара в пучке струй (отсеке). Пример такого эскиза дан на рис. 5-2.

Рис. 5-2. Схема отсека струйной колонки.

При удельном расходе выпара 2 кг на 1 т деаэрированной воды содержание неконденсирующихся газов в паровоздушной смеси может не учитываться при расчете подогрева воды во всех отсеках струйной колонки.

В отсеках с продольным обтеканием пучка струй паром расчет подогрева воды в деаэраторе атмосферного давления рекомендуется проводить по формуле

Выбор скорости пара в отсеках с продольным обтеканием струй осуществляется на основе вышеприведенных рекомендаций.

§ 5-3. РАСЧЕТ ВЫДЕЛЕНИЯ (ДЕСОРБЦИИ) КИСЛОРОДА

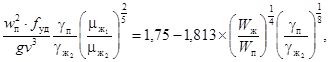

Расчет выделения кислорода в отсеке с поперечным обтеканием струй паром давлением выше атмосферного производится по формуле

где

c1 и c2 - концентрации кислорода соответственно в начале и в конце струи, мг/кг;

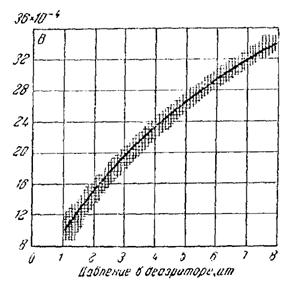

B - коэффициент, зависящий от давления в деаэраторе, определяемый по рис. 5-3;

Dк - количество пара, сконденсировавшегося в данном отсеке, кг/ч;

G - расход воды через верхнюю тарелку отсека, кг/ч.

Рис. 5-3. Зависимость коэффициента B от давления в формуле десорбции кислорода (в струях).

Данная формула применима для недонасыщенной воды, т.е. φ ≤ 1. Концентрация кислорода в паре не учитывается в связи с незначительной ее величиной при расходе выпара в размере 2 кг на 1 т деаэрированной воды.

По формуле (5-11) определяется концентрация кислорода на нижней тарелке данного отсека.

Параллельно с расчетом процесса десорбции кислорода по формуле (1-4) определяется степень насыщения воды кислородом φк на каждой из тарелок.

Расчет по формуле (5-11) производится до отсека, на нижней тарелке которого вода достигает состояния насыщения кислородом, т.е. φк = 1.

В расчетах отсеков, на тарелках которых величина φк > 1, пересыщение не учитывается. В этом случае за начальную концентрацию кислорода на верхних тарелках отсеков принимается предельная концентрация, соответствующая состоянию насыщения при температуре воды на данной тарелке и давлении в деаэраторе, определяемая по таблицам растворимости (см. табл. 1-2).

При продольном обтекании пучка струй паром расчет выделения кислорода в деаэраторе атмосферного давления проводится по формуле

Выбор скорости пара в отсеках с продольным обтеканием струй паром проводится на основе вышеприведенных рекомендаций.

§ 5-4. ГИДРОДИНАМИЧЕСКИЙ РАСЧЕТ

В задачи гидродинамического расчета входят определение гидравлических характеристик и проверка гидродинамической устойчивости отдельных отсеков и колонки в целом при различных режимах работы.

А. ВЫБОР ГИДРОСТАТИЧЕСКОГО УРОВНЯ ВОДЫ НА ТАРЕЛКЕ КАМЕРЫ ВОДОСЛИВА

Гидростатический уровень воды при максимальной гидравлической нагрузке колонки выбирается исходя из условия, что при минимальной гидравлической нагрузке величина этого уровня будет не ниже hг.мин = 5 ÷ 10 мм.

Б. РАСЧЕТ ЧИСЛА ОТВЕРСТИЙ НА ТАРЕЛКЕ

Число отверстий на тарелке определяется предварительно по формуле

где G - полный расход воды через данную тарелку, кг/ч;

vв - удельный объем воды при температуре воды на тарелке, м3/кг.

Расчетное число отверстий в дальнейшем уточняется на основе проведенной разметки, выполняемой при конструировании тарелки.

При отсутствии подводов в колонну кипящих потоков воды число отверстий на всех тарелках принимается одинаковым. В случае ввода кипящих потоков в один из отсеков колонки число отверстий на нижележащих тарелках (по сравнению с верхними) увеличивается.

В. РАСЧЕТ ХАРАКТЕРИСТИКИ ГИДРОДИНАМИЧЕСКОЙ УСТОЙЧИВОСТИ ОТСЕКА И ДЕАЭРАЦИОННОЙ КОЛОНКИ

Гидравлически устойчивым называется такой режим работы струйной колонки, при котором не появляется местной рециркуляции воды в отсеках под воздействием потока пара. Нарушение гидродинамической устойчивости может быть вызвано недопустимо высокими скоростями пара в отдельных сечениях колонки. Поэтому при проектировании следует выбирать живые сечения для прохода пара в колонке таким образом, чтобы при всех возможных в условиях эксплуатации режимах работы деаэратора скорости пара лежали в пределах, при которых не возникают значительные перепады давлений между отсеками и унос капельной влаги в расположенный выше отсек (рис. 5-4). Нарушение гидродинамической устойчивости может также быть вызвано загрязнением отверстий в тарелке, так как при этом происходит переполнение тарелки и перелив воды через ее борт, способствующий увеличению уноса воды и скоплению ее в отсеке.

Рис. 5-4. Зависимость предельно допустимой скорости пара в отсеке от диаметра капель при различных давлениях пара.

При нарушении гидродинамической устойчивости колонки с тарелками в одном из отсеков происходит «захлебывание», т.е. захват воды потоком пара, что приводит в дальнейшем к затапливанию данного и расположенных выше отсеков и в результате - к уносу воды с паром. При поступлении в деаэратор воды с относительно низкой температурой нарушение гидродинамической устойчивости может привести к сильным гидравлическим ударам и механическому повреждению деаэратора.

Кроме скоростей пара в отсеках колонки, следует также контролировать величину относительного уровня воды на тарелках, который определяется по формуле

где Hб - высота борта тарелки, мм.

Это предотвратит возможность перелива воды через борт

и уменьшит вероятность наступления предельного режима работы колонки.

Отсутствие перелива воды обеспечивается при относительном уровне воды ![]() . При

конструировании тарелок струйных колонок рекомендуется принимать

. При

конструировании тарелок струйных колонок рекомендуется принимать

![]()

Высота бортов тарелок выбирается в зависимости от динамического уровня воды на нижней из них при максимальной производительности колонки

В этом случае для вышерасположенных тарелок будет обеспечено условие

![]()

Гидростатический уровень воды при заданных расходах, числе и диаметрах отверстий на тарелке определяется по формуле

Перепад давлений между соседними отсеками определяется из соотношения

где Δp1 - паровое сопротивление пучка струй воды, мм вод.ст.;

![]() - сумма местных сопротивлений парового

тракта между отсеками, мм вод.ст. (паровое сопротивление

одного ряда струй можно приближенно принимать равным 1 мм вод.ст.

- сумма местных сопротивлений парового

тракта между отсеками, мм вод.ст. (паровое сопротивление