МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВЭНЕРГОРЕМОНТ

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ

МАСЛЯНОГО ВЫКЛЮЧАТЕЛЯ

ВМК-110-2000-12,5 У1

РД 34.47.615

(СО 153-34.47.615)

МОСКВА 1975

|

СОГЛАСОВАНО: Главный инженер производственного объединения «Уралэлектротяжмаш» А. КАЗАНЦЕВ 2 ноября 1973 г. |

УТВЕРЖДАЮ: Главный инженер Главэнергоремонта Минэнерго СССР В. КУРКОВИЧ 25 ноября 1973 г. |

ВВЕДЕНИЕ

Руководство по капитальному ремонту масляного выключателя ВМК-110-2000-12,5 У1 с пневматическим приводом предусматривает применение ремонтным персоналом электросетевых и других специализированных предприятий наиболее рациональных форм организации ремонтных работ и передовых технологических приемов их выполнения, обеспечивающих высокое качество ремонта в сжатые сроки и снижение его стоимости.

Руководство разработано на основе чертежей и инструкций завода-изготовителя (уральского ордена Ленина и ордена Трудового Красного Знамени завода «Уралэлектротяжмаш» имени В.И. Ленина) и передового опыта работы ряда ремонтных предприятий. Руководство определяет строгую последовательность и объем ремонтных операций, содержит нормативные материалы (в виде операционных карт) по технологии и трудозатратам на ремонт квалификационному составу ремонтного персонала, а также рекомендации по дефектации деталей общего применения, нормы приемо-сдаточных испытаний после капитального ремонта выключателя, перечень средств, необходимых для выполнения ремонтных работ (инструмента, материалов, приспособлений, приборов, запасных частей). При ремонтах могут быть использованы инструменты, несколько отличные от указанных в перечнях, в связи с различными особенностями каждого отдельного выключателя.

В соответствии с нормативными материалами, приведенными в Руководстве, норма времени на выполнение полного объема капитального ремонта выключателя ВМК-110 составляет 52,6 ч.

Предусматривается следующий состав ремонтной бригады для ремонта одного выключателя (трех полюсов): электрослесарей 5-го разряда - 1 чел., 4-го разряда - 1 чел., 3-го разряда - 2 чел., 2-го разряда - 1 чел.

Суммарные трудозатраты на капитальный ремонт одного выключателя составляют 263 чел.-ч, в том числе непосредственно на ремонт 243 чел.-ч, на наладку выключателя 20 чел.-ч. Время на подготовку рабочего места, допуск к работе и закрытие наряда входит в оперативное время персонала.

Трудозатраты, указанные в Руководстве, не могут использоваться для определения сроков и стоимости ремонтных работ, так как в них не учтено время на подготовительные и заключительные работы, технологические простои, перерывы, отдых и т.д. Это время составляет примерно 8,5 % полного времени на ремонт оборудования. Общие трудозатраты могут быть приняты равными 286 чел.-ч.

В связи с непрерывным совершенствованием конструкции выключателя при пользовании данным Руководством необходимо, прежде всего, руководствоваться прилагаемой к выключателю заводской инструкцией по монтажу и эксплуатации выключателя, обращая особое внимание на нормативно-регулировочные данные.

При отсутствии явно выраженных дефектов выключателя, а также замечаний эксплуатационного персонала о работе его отдельных узлов и деталей в процессе эксплуатации объем капитального ремонта может быть уменьшен по решению лиц, ответственных за эксплуатацию и ремонт данного выключателя (главный инженер, начальник службы, руководитель ремонтных работ).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство предназначено для использования персоналом производственных предприятий в качестве нормативного документа при подготовке и организации полного капитального ремонта выключателей.

1.2. Дальнейшее совершенствование организации и технологии выполнения ремонтных работ, повышение качества и сокращение сроков ремонта будет осуществляться по мере накопления опыта и принятия новых технологических решений.

1.3. При разработке настоящего Руководства учтены действующие инструкции, заводские чертежи и другая техническая документация на выключатели ВМК-110.

1.4. Руководством предусматривается замена поврежденных или изношенных деталей оборудования запасными. Ремонт деталей, удлиняющий срок простоя оборудования, не рекомендуется. Такие детали должны ремонтироваться в межремонтный период с использованием их в дальнейшем в качестве обменного фонда запасных частей.

1.5. Трудозатраты на ремонт выключателя, приведенные в Руководстве, определены экспертно на основании опыта ремонта предприятия и заводских норм на сборку, поэтому они подлежат уточнению.

1.6. В процессе производства работ ремонтный персонал обязан строго выполнять действующие правила техники безопасности. Обеспечение условий безопасного производства ремонтных работ возлагается на эксплуатационный персонал электросетевого предприятия.

2. ПОДГОТОВКА К КАПИТАЛЬНОМУ РЕМОНТУ

2.1. Подготовка к капитальному ремонту должна проводиться в соответствии с конкретным объемом работ, предусмотренным для данного оборудования.

Наиболее рациональным является следующий порядок выполнения подготовительных работ:

а) ознакомление с ведомостью объема ремонтных работ;

б) ознакомление с мероприятиями, рекомендуемыми заводскими инструкциями, противоаварийными и эксплуатационными циркулярами, решениями по повышению надежности работы оборудования;

в) ознакомление с документацией по выполнению предыдущего ремонта или монтажа;

г) определение квалификационного и количественного состава ремонтной бригады в соответствии с объемом ремонтных работ;

д) ознакомление ремонтного персонала с организацией и технологией выполнения ремонтных работ;

е) разработка плана размещения и оборудования рабочих мест, а также размещения деталей, узлов, приспособлений и инструмента.

2.2. До начала ремонтных работ следует проверить наличие:

а) необходимых запасных частей (приложение 1);

б) приборов и устройств (приложение 2);

в) инструментов (приложение 3);

г) материалов (приложение 4);

д) ремонтных приспособлений (приложение 5);

е) заводских инструкций и другой технической документации, необходимых для производства ремонта;

ж) подъемно-транспортных механизмов, такелажных приспособлений и их пригодность к эксплуатации (в соответствии с требованиями Госгортехнадзора СССР).

Следует также подготовить помещения или передвижные кладовые для хранения инструмента, приспособлений и материалов для ремонта оборудования.

3. ОРГАНИЗАЦИЯ РЕМОНТНЫХ РАБОТ

3.1. Ремонтом оборудования руководит представитель ремонтного подразделения.

3.2. Оборудование из ремонта принимают в соответствии с существующими положениями эксплуатационные службы.

3.3. Сроки ремонта оборудования должны определяться с учетом:

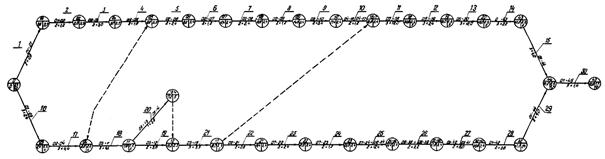

а) количественного и квалификационного состава бригады, определяемого технологическим графиком ремонта (рис. 1)*. Смена состава бригады до окончания работ на отдельных узлах не допускается;

б) обеспечения непрерывной загрузки отдельных звеньев и бригады в целом, предусмотренной графиком ремонта.

Для обеспечения минимальных сроков ремонта рекомендуется выдача ремонтному персоналу нормированных план-заданий.

* Рисунки 1, 2, 3, 11, 15, 16 и 23 - см. вклейки.

3.4. По окончании ремонтных работ оформляется соответствующий акт, который подписывается представителями ремонтного и эксплуатационного подразделений.

4. ТЕХНОЛОГИЯ РЕМОНТА

ОПЕРАЦИЯ 01

Наружный осмотр выключателя, его механизма и привода

Узел 01. Выключатель

Трудозатраты: 1,6 чел.-ч

Состав звена: электрослесари

3-го и 5-го разрядов - 2 чел.

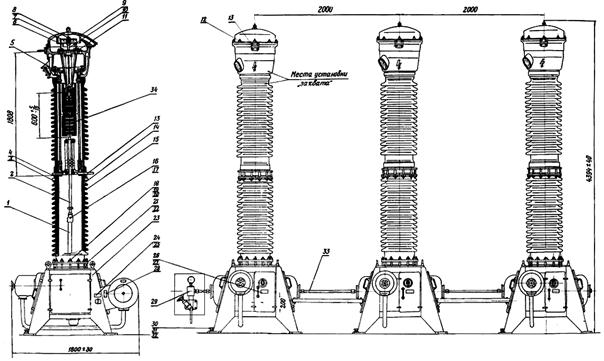

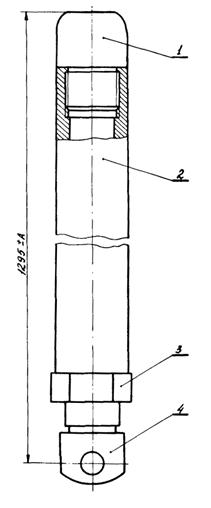

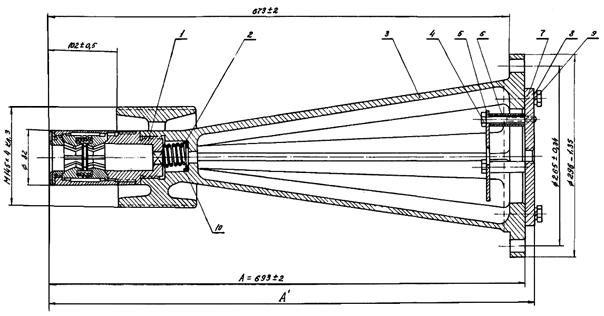

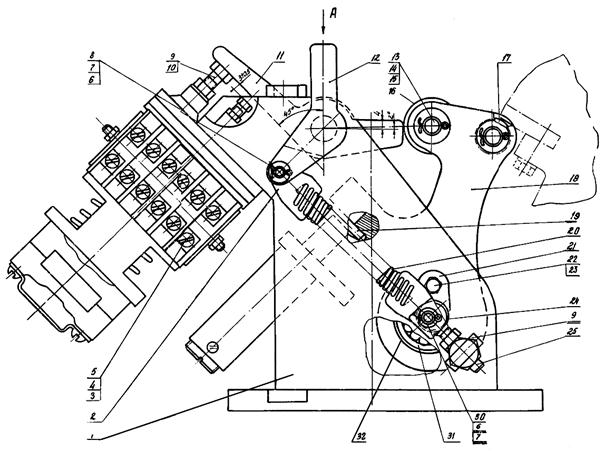

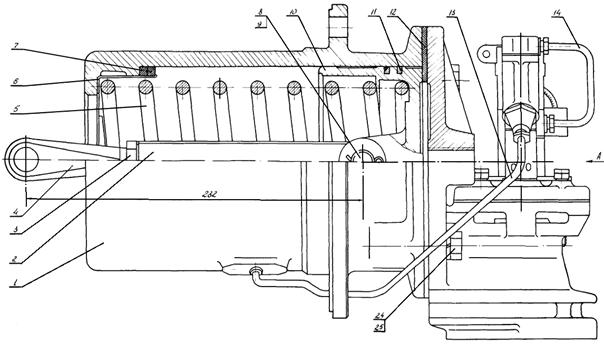

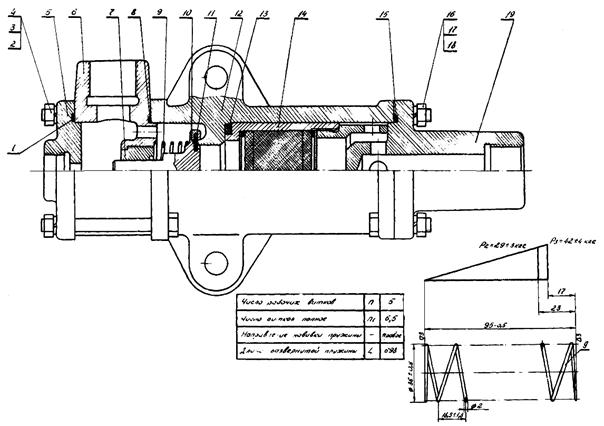

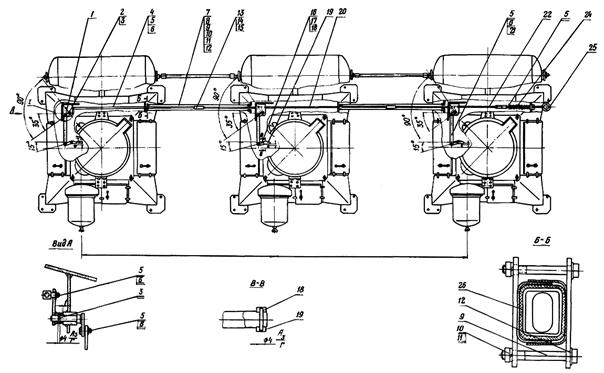

01.1.** Произвести наружный осмотр выключателя (рис. 2). Осмотреть колонки выключателя, убедиться в отсутствии сколов, течи масла. При наличии течей тщательно протереть места их появления, выявить причину их возникновения. Осмотреть в приводе все тяги и рычаги, убедиться в их целостности и правильном положении.

Проверить соответствие указателя положения отключенному положению выключателя.

Произвести дефектацию деталей общего применения согласно приложению 6.

** Цифры до точки - номер технологической операции, после точки - номер перехода.

01.2. Произвести контрольный цикл операций «включить-отключить» и убедиться в отсутствии металлических стуков в механизме выключателя.

Возможными причинами металлических стуков могут быть:

а) «перелет» выключателя из-за неправильной его регулировки или несоответствия размеров площадок в цилиндре привода под опорный стакан и резиновый буфер размерам, указанным в приложении 9, в результате чего главный рычаг механизма выключателя бьет по корпусу выключателя;

б) неправильная регулировка изоляционной штанги, в результате чего она своим нижним наконечником ударяется о стакан масляного буфера.

ОПЕРАЦИЯ 02

Слив масла

Узел 01. Выключатель

Трудозатраты: 2,4 чел.-ч

Состав звена: электрослесари

3-го и 5-го разрядов - 2 чел.

02.1. Вывинтить заглушку сливного крана.

Инструмент: гаечный ключ 41.

02.2. Ввинтить штуцер сливного шланга в кран, другой его конец опустить в бак для слива масла.

Оснастка: сливной шланг; бак для масла вместимостью 800 л.

02.3. Открыть кран, слить масло в бак, проверить при этом работу маслоуказателя.

Инструмент; оснастка: гаечный ключ 17, бак вместимостью 800 л.

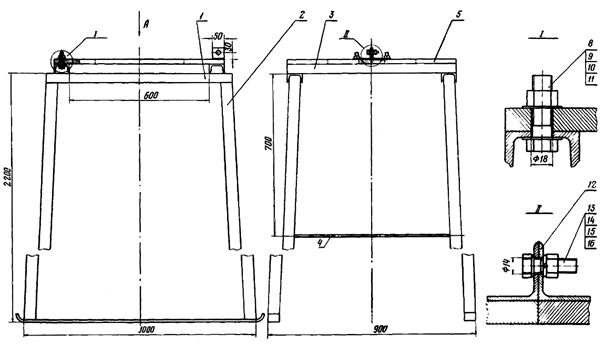

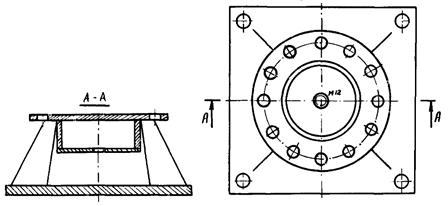

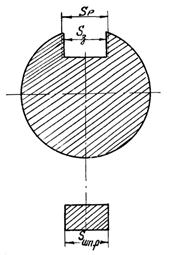

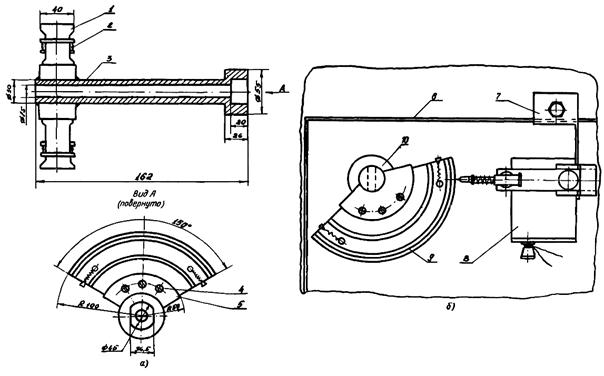

02.4. Установить рядом с выключателем ремонтные стойки и стойки для установки опорных изоляторов (приложение 5, см. рис. П5-1 и П5-2).

Приспособления: ремонтные стойки - 3 шт., стойки для установки опорных изоляторов - 3 шт.

ОПЕРАЦИЯ 03

Установка лесов и снятие шлейфов

Узел 01. Выключатель

Трудозатраты: 7,2 чел.-ч

Состав звена: электрослесари

2-го, 3-го и 4-го разрядов - 3 чел.

03.1. Установить сборные леса согласно приложению 5.

Инструмент: гаечные ключи 17×19 - 2 шт.

03.2. Отвинтить гайки на контактных выводах 13 (см. рис. 2).

03.3. Опустить при помощи веревки шлейфы и привязать их к металлоконструкции.

ОПЕРАЦИЯ 04

Разборка и ремонт гасительного устройства

Узел 02. Гасительное устройство

Трудозатраты: 6,0 чел.-ч

Состав звена: электрослесари

3-го и 5-го разрядов - 2 чел.

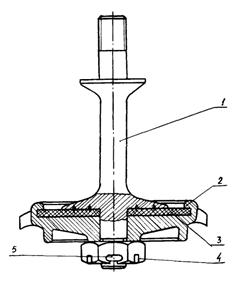

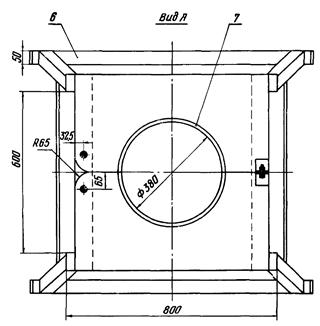

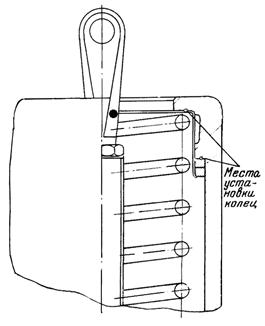

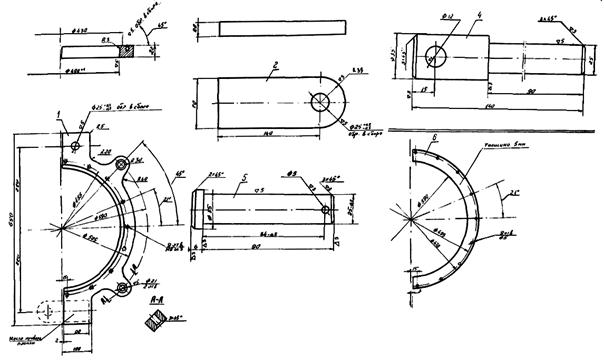

04.1. Застропить при помощи «захвата» (приложение 5, см. рис. П5-3) основание корпуса 5 гасительного устройства 34 (см. рис. 2).

Приспособление: «захват» стропы (комплект).

04.2. Отвинтить гайки 14 с крепежных шпилек 4.

Инструмент: гаечные ключи 19 - 2 шт.

04.3. Приподнять при помощи крана гасительное устройство 34 на высоту 150 мм.

В просвет между гасительным устройством и опорным изолятором-покрышкой 15 установить два бруска 100×100×400 мм. На бруски опустить гасительное устройство 34.

Оснастка: бруски 100×100×400 мм - 2 шт.

04.4. Расшплинтовать шплинт 17, поддерживая гасительное устройство краном, вынуть ось 16, освободить контактный стержень 2 от изоляционной штанги 1.

Инструмент: плоскогубцы.

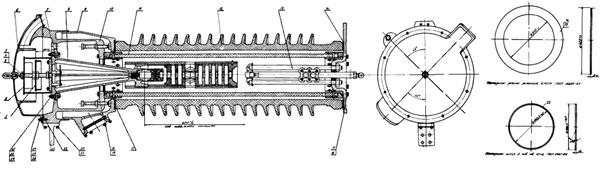

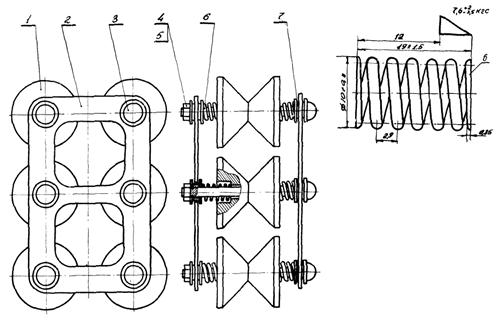

04.5. Поднять краном гасительное устройство 34 (см. рис. 2), снять прокладки 17 (рис. 3), осмотреть их. При наличии срезов или потере упругости прокладки заменить, вынуть контактный стержень 2 (см. рис. 2).

04.6. Установить гасительное устройство 34 на ремонтную стойку (см. приложение 5, рис. П5-1).

Оснастка: ремонтная стойка.

Закрепить гасительное устройство на ремонтной стойке. Расстропить основание корпуса.

Инструмент: гаечные ключи 19 - 2 шт.

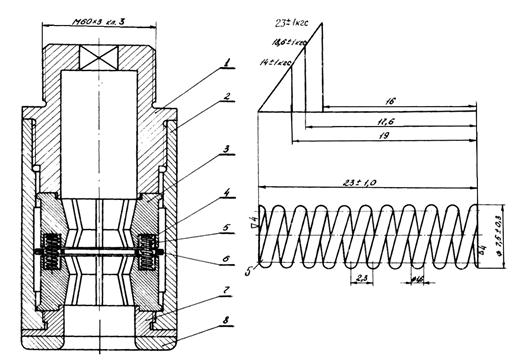

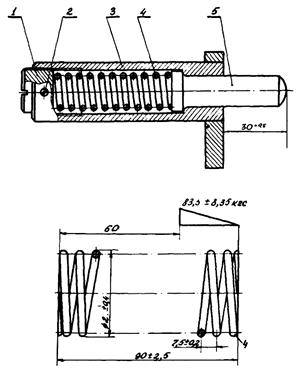

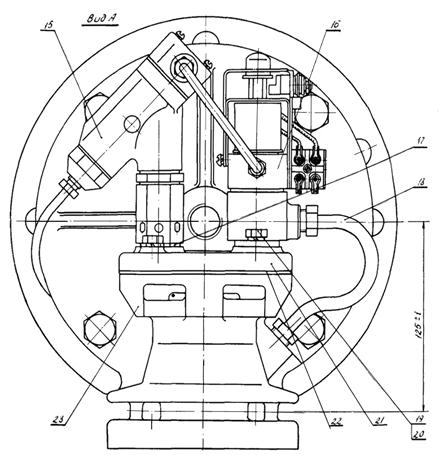

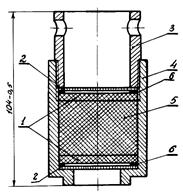

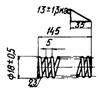

04.7. Отвинтить гайки 25 (см. рис. 3) с пружинными шайбами 26 со шпилек 24.

Инструмент: гаечные ключи 19 - 2 шт.

04.8. Снять колпак 6, вывинтить пробку 7.

Инструмент: отвертка.

04.9. Отвинтить гайку 4 с пружинной шайбой 5 со шпильки 3.

Инструмент: гаечный ключ 41.

04.10. Снять крышку 2 маслоотделителя.

04.11. Ослабить гайку 4 с пружинной шайбой 5 в месте крепления шпильки 3.

Инструмент: гаечный ключ 41.

04.12. Вывинтить шпильку 3 с диском 1.

04.13. Отвинтить гайки 28 с пружинными шайбами 29.

Инструмент: торцовый ключ с головкой 24.

04.14. Вынуть с помощью крана гасительную камеру 8.

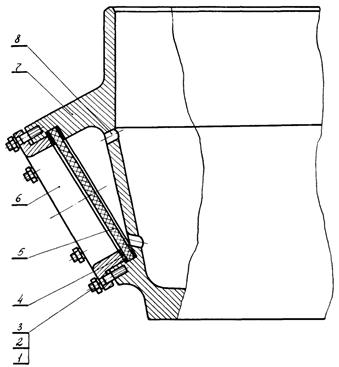

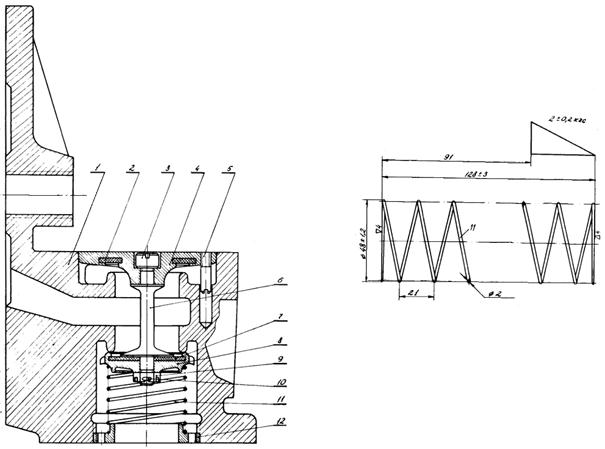

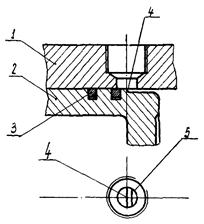

04.15. Отвинтить гайки 2 маслоуказателя (рис. 4) с пружинными шайбами 3 со шпилек 1. Осмотреть прокладки 4, стекло 5, кольцо 6, корпус 7, очистить их от грязи, дефектные детали замелить. При наличии срезов на прокладках или при потере упругости - прокладки заменить.

Инструмент: гаечный ключ.

Прочистить отверстия 8 проволокой. Вставить одну прокладку 4, стекло 5, вторую прокладку 4, кольцо 6. Завинтить гайки 2 с шайбами 3 на шпильках 1.

Материал: ветошь.

04.16. Вывинтить болты 15 (см. рис. 3) с пружинными шайбами 16.

Инструмент: гаечный ключ 24.

Вынуть нижний контакт 13.

04.17. Осмотреть прокладку 14, убедиться в отсутствии порывов, срезов. При обнаружении порывов, срезов или при потере упругости - прокладку заменить.

04.18. Вынуть краном цилиндр 11 из покрышки 12.

04.19. Осмотреть прокладку 17; при обнаружении срезов, порывов или при потере упругости - прокладку заменить.

04.20. Промыть цилиндр 11, протереть его и осмотреть. При наличии трещин, расслоений произвести склеивание эпоксидным клеем.

Материал: ветошь, «сухое» трансформаторное масло, эпоксидный клей.

04.21. Промыть покрышку 12 гасительного устройства, очистить гасительное устройство от грязи и пыли, произвести дефектацию согласно приложению 6. Выявленные дефекты устранить.

Материал: ветошь, «сухое» трансформаторное масло.

04.22. На покрышку 12 установить прокладку 17.

04.23. Опустить с помощью крана цилиндр 11 в покрышку 12.

ОПЕРАЦИЯ 05

Снятие и ремонт опорного изолятора-покрышки

Узел 01. Выключатель

Трудозатраты: 1,2 чел.-ч

Состав звена: электрослесари

3-го и 5-го разрядов - 2 чел.

05.1. Застропить с помощью «захвата» (см. приложение 5, рис. П5-3) опорный изолятор - покрышку 15 (см. рис. 2).

Приспособление: «захват».

05.2. Отвинтить гайки 19 с пружинными шайбами 20 со шпилек 18, снять полукольца 22 и кольцо 21.

Инструмент: гаечные ключи 19 - 2 шт.

05.3. Поднять при помощи крана опорный изолятор-покрышку 15 и установить его на стойку (см. приложение 5, рис. П5-2). Ввинтить четыре крепежных болта. Расстропить опорный изолятор.

Инструмент: гаечный ключ 19.

Приспособление: стойка для установки опорного изолятора.

05.4. Очистить покрышку 15 от пыли и грязи и тщательно осмотреть. При этом убедиться в отсутствии сколов и следов удара на поверхности изолятора, трещин на поверхностях и в теле изолятора. Произвести дефектацию согласно приложению 6.

Материал: ветошь, бензин.

05.5. Осмотреть прокладку под покрышкой 15; при наличии срезов или при потере упругости прокладку заменить.

ОПЕРАЦИЯ 06

Ремонт нижнего контакта

Узел 02. Гасительное устройство

Трудозатраты: 1,6 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

06.1. Протереть нижний контакт 13 ветошью (см. рис. 3).

06.2. Вывинтить установочные винты 3 и 12, снять диск 1 и шайбу 4 (рис. 7).

Инструмент: отвертка.

06.3. Снять роликовый контакт 11 со стоек 10.

06.4. Отвинтить гайки 6 и вывинтить стойки 10 из основания 9.

Инструмент: гаечный ключ 41.

06.5. Зачистить поверхность наконечника 1 контактного стержня (рис. 5) напильником и шлифовальной шкуркой; при значительном обгорании наконечника (большие раковины и прожоги) заменить его согласно переходам 6 - 8.

Инструмент, материал: Разные напильники - 4 шт., шлифовальная шкурка.

06.6. Вывинтить дефектный наконечник 1 из токоведущего стержня 2.

Инструмент: трубный рычажный ключ, тиски.

06.7. Ввинтить новый наконечник 1 в токоведущий стержень 2 до отказа.

06.8. Закернить стык токоведущего стержня 2 и наконечника 1 в четырех местах.

Инструмент: молоток, кернер.

06.9. Осмотреть роликовый контакт (рис. 6), убедиться в отсутствии повреждений у роликов 1, рамок 2, заклепок 3, гаек 4, шайб 5, пружин 6 и втулок 7. При необходимости заменить вышеперечисленные детали согласно переходам 10 - 13.

06.10. Отвинтить гайки 4, снять шайбы 5, рамку 2 и втулки 7.

06.11. Снять пружины 6 и ролики 1.

06.12. Заменить поврежденные детали роликового контакта.

06.13. Собрать роликовый контакт согласно переходам 12 - 10.

06.14. Развальцевать заклепки 3.

06.15. Проверить качество резьбовых соединений нижнего контакта согласно приложению 6.

06.16. Осмотреть шайбу 4 (см. рис. 7) и втулки 2 нижнего контакта. При необходимости заменить их.

06.17. Протереть детали нижнего контакта ветошью, омоченной в растворителе или бензине, и просушить на воздухе.

Материал: ветошь.

06.18. Смазать трущиеся детали нижнего контакта тонким слоем смазки ЦИАТИМ-203.

Оснастка: кисть, сосуд со смазкой.

06.19. Ввинтить стойки 10 в основание 9 и законтрить гайками 6.

Инструмент: гаечный ключ 41.

06.20. Вставить роликовый контакт 11, надеть шайбу 4 и диск 1.

06.21. Ввинтить установочные винты 3 и 12, винты не должны выступать за наружную поверхность диска 1.

06.22. Проверить перемещение контактного стержня 5 и роликового контакта 11. Убедиться в отсутствии заеданий.

ОПЕРАЦИЯ 07

Разборка гасительной камеры

Узел 02. Гасительное устройство

Трудозатраты: 0,8 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

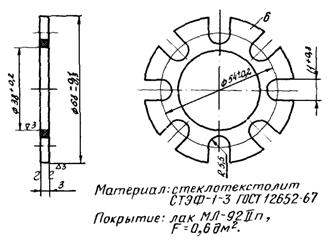

07.1. Вынуть текстолитовый штифт 10 (рис. 8).

Инструмент: плоскогубцы.

07.2. Отвинтить текстолитовую гайку 9.

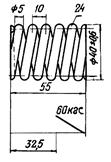

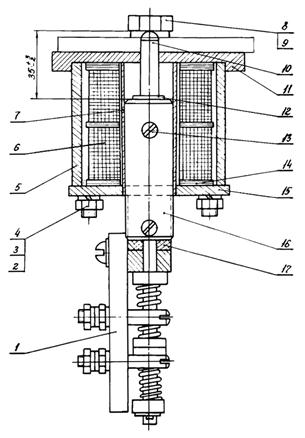

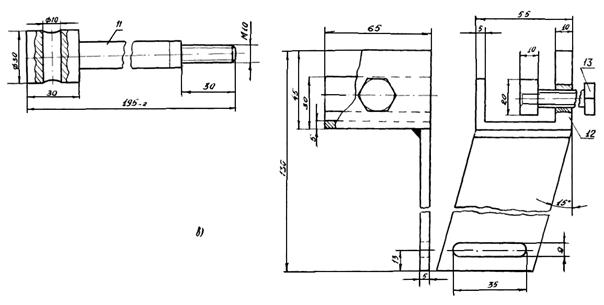

Инструмент: специальный ключ П-2 (см. приложение 3, рис. П3).

07.3. Вынуть из нижней полукамеры дистанционные кольца 7, текстолитовые диски 8, сложить их на противень.

07.4. Отвинтить стеклоэпоксидный цилиндр 6 верхнего контакта 1.

07.5. Вынуть стакан 2, диск 3, кольца 4, диск 5. Сложить их на противень.

07.6. Все детали гасительной камеры тщательно очистить от грязи и копоти. Убедиться в отсутствии в них трещин, выкрашиваний или расслоений. Дефектные детали заменить. При наличии в деталях незначительных выкрашиваний или расслоений рекомендуется проклеить их бакелитовым лаком с последующей запечкой.

Материал: «сухое» трансформаторное масло, ветошь, бакелитовый лак.

ОПЕРАЦИЯ 08

Ремонт верхнего контакта

Узел 02. Гасительное устройство

Трудозатраты: 1,6 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

08.1. Протереть верхний контакт ветошью (рис. 9).

08.2. Вывинтить контакт 1 из головки 3. Вынуть пружину 2 и специальную шайбу 10.

Инструмент: специальный ключ П-1 (см. приложение 3, рис. П3).

08.3. Вывинтить основание 1 из корпуса 2 (рис. 10).

Инструмент: специальный ключ П-1 (см. приложение 3, рис. П3).

08.4. Вынуть контактные пальцы 3, колпачки 4, пружины 5 и прокладку 6.

08.5. Осмотреть детали верхнего контакта.

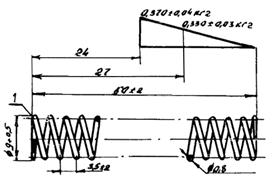

08.6. Произвести дефектацию резьбовых соединений, пружин 5 (см. рис. 10) и пружины 2 (см. рис. 9) согласно приложению 6.

08.7. Заменить при необходимости колпачки 4 и прокладку 6 (см. рис. 10).

08.8. Зачистить поверхность контактных пальцев 3.

Оснастка: шкурка шлифовальная.

При значительном обгорании контактных пальцев (большие раковины и прожоги) заменить контактные пальцы.

Инструмент: напильник.

08.9. Протереть детали верхнего контакта (см. рис. 9) ветошью, смоченной в растворителе или бензине, и просушить их на воздухе.

Материал: бензин, ветошь.

08.10. Смазать ходовые поверхности корпуса 2 (см. рис. 10) тонким слоем смазки ЦИАТИМ-203.

Оснастка: кисть, сосуд со смазкой.

08.11. Вставить в контактные пальцы 3 колпачки 4.

08.12. Установить первый ряд контактных пальцев 3 в корпус 2.

08.13. Установить пружины 5 в контактные пальцы 3 и надеть прокладку 6.

08.14. Установить второй ряд контактных пальцев 3.

Инструмент: отвертка.

08.15. Ввинтить основание 1 в корпус 2 до упора.

Инструмент: специальный ключ П-1 (см. приложение 3. рис. П3).

08.16. Закернить место соприкосновения торцов основания 1 и корпуса 2 в трех местах.

Инструмент: молоток, кернер.

08.17. Измерить усилие, затрачиваемое на вытягивание контактного стержня из верхнего контакта (норма 20 - 24 кгс без учета веса стержня).

Оснастка: динамометр, стержень.

08.18. Ввинтить контакт 1 в головку 3 до упора (см. рис. 9).

Инструмент: специальный ключ П-1 (см. приложение 3, рис. П3).

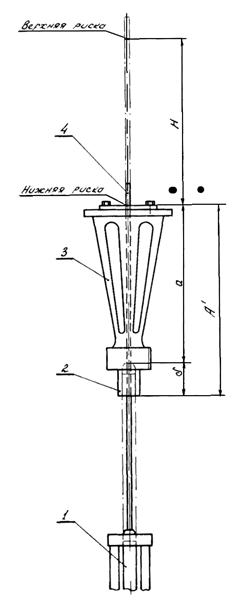

08.19. Измерить расстояние А (оно должно составлять 693 ± 2 мм).

Инструмент: линейка 1000 мм.

08.20. Измерить расстояние А' (данные необходимы для регулировки полюса).

Инструмент: линейка 1000 мм.

Примечание. При измерении усилия на вытягивание контактного стержня из верхнего контакта необходимо учитывать следующее:

а) если стержень при измерении движется вверх, показание динамометра должно быть (20 ÷ 24) + 7,685 кгс;

б) если стержень движется вниз, показание динамометра должно быть (20 ÷ 24) - 7,685 кгс.

ОПЕРАЦИЯ 09

Сборка гасительной камеры

Узел 02. Гасительное устройство

Трудозатраты: 0,8 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

09.1. Промыть все детали гасительной камеры (см. рис. 8) в «сухом» трансформаторном масле.

Материал: «сухое» трансформаторное масло.

09.2. Установить гетинаксовые диски 5 и кольца 4, диск 3, стакан 2 на верхнем контакте 1; завинтить стеклоэпоксидный цилиндр 6.

09.3. Установить диски 8, дистанционные кольца 7 (в строгой последовательности согласно рис. 8) в нижнюю полукамеру.

09.4. Завинтить текстолитовую гайку 9.

Инструмент: специальный ключ П-2 (см. приложение 3, рис. П3).

09.5. Запрессовать штифт 10 до упора.

Инструмент: молоток.

09.6. Проверить свободный ход контактного стержня.

Примечание. Перемещение дисков и колец в камере недопустимо.

ОПЕРАЦИЯ 10

Сборка гасительного устройства

Узел 02. Гасительное устройство

Трудозатраты: 2,3 чел.-ч.

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

10.1. Перед сборкой гасительного устройства все детали (см. рис. 3) очистить от грязи, пыли, промыть, протереть. При необходимости покрасить.

Материал: ветошь, бензин, краска.

10.2. Установить при помощи крана гасительную камеру 8 в гасительное устройство.

10.3. Вставить собранный нижний контакт 13, проложив прокладку 14.

10.4. Ввинтить болты 15 с шайбами 16.

Инструмент: гаечный ключ 24.

10.5. Завинтить гайки 28 с шайбами 29.

Инструмент: торцовый ключ с головкой 24.

10.6. Ввинтить шпильку 3 с диском 1.

10.7. Установить крышку 2 маслоотделителя.

10.8. Завинтить гайку 4 с шайбой 5 на шпильку 3.

Инструмент: гаечный ключ 41.

10.9. Ввинтить пробку 7.

Инструмент: отвертка.

10.10. Установить колпак 6.

10.11. Завинтить гайки 25 с пружинными шайбами 26 на шпильки 24.

Инструмент: гаечный ключ 19.

ОПЕРАЦИЯ 11

Разборка деталей основания

Узел 03. Основание

Трудозатраты: 4,8 чел.-ч

Состав звена: электрослесари

2-го, 3-го и 5-го разрядов - 3 чел.

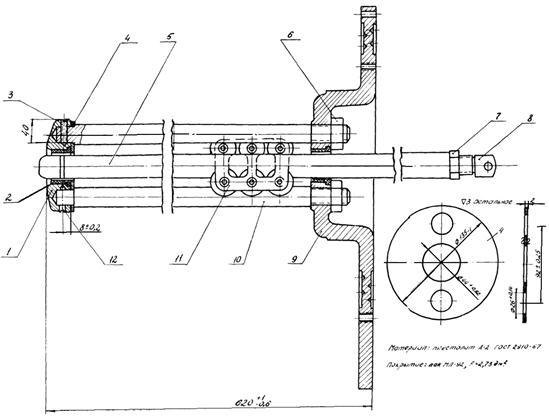

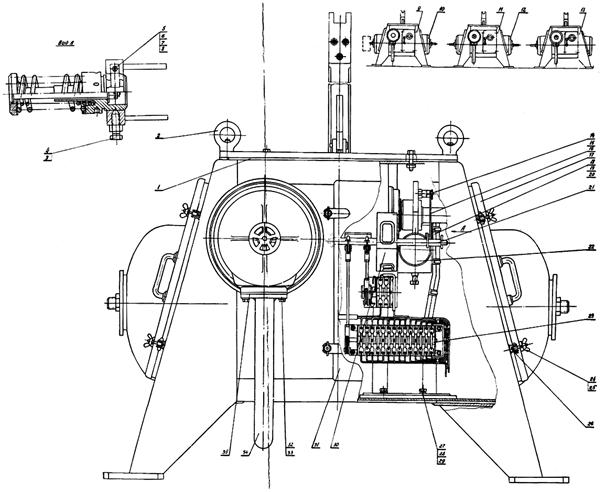

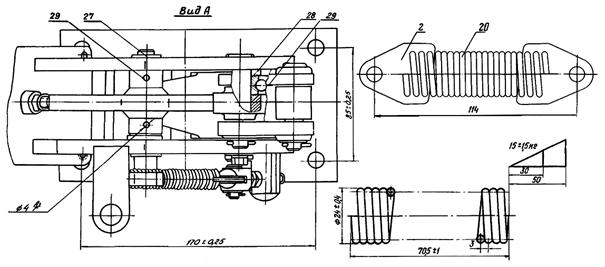

11.1. Отвинтить гайку 55 (рис. 11, б).

Инструмент: трубный рычажный ключ № 2.

11.2. Вывинтить пробковый кран 49 из штуцера корпуса с механизмом.

11.3. Вывинтить пробку 47.

11.4. Отвинтить гайки 46 с шайбами 45.

Инструмент: гаечный ключ 19.

11.5. Вывинтить болты 44.

Инструмент: гаечный ключ 17.

11.6. Снять механизм расцепления 43 с прокладкой 50.

11.7. Вывинтить стопорный болт 3 (рис. 11, а) с гайкой 4.

Инструмент: гаечный ключ 24.

11.8. Вывинтить пружинный буфер 22.

11.9. Отвинтить болты 32 с шайбами 33.

Инструмент: гаечный ключ 19.

11.10. Освободить воздухопровод 34 с прокладкой 35 от пневмопривода. Снять кожух 67 (рис. 11, б).

11.11. Отвинтить болты 57 с шайбами 58.

Инструмент: гаечный ключ 24.

11.12. Снять пневмопривод 59 с прокладкой 56.

11.13. Произвести дефектацию прокладок согласно приложению 6.

ОПЕРАЦИЯ 12

Разборка механизма расцепления

Узел 03. Основание

Трудозатраты: 2,4 чел.-ч.

Состав звена: электрослесарь

2-го разряда

12.1. Вывинтить винты 4 с пружинными шайбами 5 (рис. 12).

Инструмент: отвертка.

12.2. Вывинтить из бобышки болт 10 с гайкой 9.

Инструмент: гаечные ключи 14×17 - 2 шт.

12.3. Отвинтить гайку 9, расшплинтовать шплинты 6, снять шайбу 7, ось 8, рычаг 12, планку 2 с пружиной 20.

Инструмент: гаечный ключ 17, плоскогубцы.

12.4. Вывинтить из пальца стойки вилку 25 с гайкой 9.

12.5. Расштифтовать штифты 26.

Инструмент, материал: молоток, медный пруток диаметром 12 мм.

12.6. Снять рычаги 11 и 12.

12.7. Вывинтить болт 22 с пружинной шайбой 23, вынуть из оси 24 планку 21, снять втулки 28, ось 24, рычаг 18.

Инструмент: гаечный ключ 10.

12.8. Расшплинтовать шплинт 15, снять шайбу 14, вынуть ось 13 и ролик 17 из рычага 18.

12.9. Расшплинтовать шплинт 15, снять шайбу 14, ось 13 с роликом 16, втулку 29.

12.10. Снять пружинные кольца 32, подшипники 31.

ОПЕРАЦИЯ 13

Дефектация деталей механизма расцепления

Узел 03. Основание

Трудозатраты: 0,4 чел.-ч

Состав звена: электрослесарь

5-го разряда

13.1. Осмотреть оси 13, втулки 27, 29 и ролики 16, 17 (см. рис. 12). Наличие коррозии, наклепа и изменение овальности осей и роликов не допускается. Ржавчину снять шлифовальной шкуркой.

Материал: шлифовальная шкурка.

13.2. Осмотреть подшипники 31. Заменить при наличии следующих дефектов:

а) отпечатков шариков на дорожках качения;

б) сколов и трещин любых размеров;

в) выкрашивания или шелушения поверхностного слоя дорожек;

г) надломов, сквозных трещин на сепараторе;

д) отсутствия или ослабления заклепок на сепараторе;

е) забоин и вмятин, препятствующих плавному и легкому вращению подшипников.

13.3. Зачистить на деталях места, покрытые ржавчиной, и восстановить окраску.

Материал: шкурка шлифовальная, кисть, краска серая.

Примечание. При восстановлении окраски необходимо следить, чтобы краска не попала на трущиеся поверхности.

ОПЕРАЦИЯ 14

Ремонт буфера

Узел 03. Основание

Трудозатраты: 0,8 чел.-ч

Состав звена: электрослесарь

5-го разряда

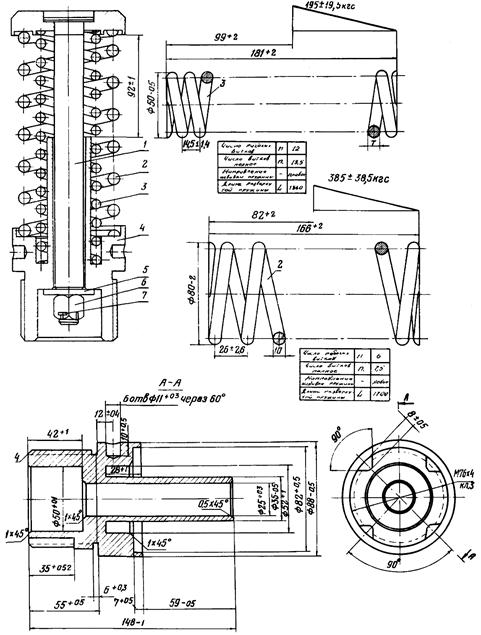

14.1. Вывинтить стопорный винт 2 (рис. 13).

Инструмент: отвертка.

14.2. Вывинтить пробку 1.

Инструмент: отвертка.

14.3. Снять пружину 4, вынуть шток 5.

14.4. Очистить детали от грязи, пыли, промыть в бензине, осмотреть. Зазубрины и ржавчина на штоке 5 не допускаются.

При обнаружении ржавчины снять ее шлифовальной шкуркой, промыть, просушить.

Материал: ветошь, бензин, шлифовальная шкурка.

14.5. Произвести дефектацию пружины 4 согласно приложению 6. При обнаружении трещин пружину заменить.

14.6. Установить в корпус 3 шток 5 и пружину 4.

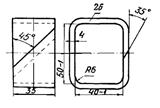

14.7. Ввинтить в отверстие корпуса пробку 1; проверить размер 30+0,5, согласно рис. 13, и законтрить пробку стопорным винтом 2.

Инструмент: отвертка, штангенциркуль.

14.8. Проверить свободный обратный ход штока, при нажатии на него он должен возвратиться в исходное положение.

ОПЕРАЦИЯ 15

Сборка механизма расцепления

Узел 03. Основание

Трудозатраты: 3,3 чел.-ч

Состав звена: электрослесари

2-го, 3-го и 5-го разрядов - 3 чел.

15.1. Перед сборкой все детали механизма расцепления (см. рис. 12) очистить от грязи, пыли, промыть в бензине, протереть. Вес трущиеся поверхности деталей смазать графитовой смазкой.

Материал: бензин, ветошь.

Приготовить графитовую смазку, состоящую из ЦИАТИМ-203 и графита (3:1).

Оснастка: банка со смазкой, кисть.

15.2. Запрессовать в рычаг 18 шарикоподшипники 31 и установить пружинные кольца 32, проложив между подшипниками втулку 29.

Инструмент: молоток, выколоток, отвертка.

15.3. Установить в рычаг 18 ось 13 с роликом 16.

Инструмент, материал: молоток, медный пруток диаметром 12 мм.

Установить шайбу 14 и зашплинтовать шплинтом 15. Концы шплинта развести.

Инструмент: отвертка.

15.4. Установить ролик 17 и ось 13 в рычаг 18. Надеть на ось шайбу 14 и зашплинтовать шплинтом 15, концы шплинта развести.

15.5. Установить в стойку 1 рычаг 18, ось 24, втулки 28, в паз оси установить планку 21 и закрепить ее болтом 22, проложив пружинную шайбу 23.

Инструмент: гаечный ключ 10.

Инструмент, материал: молоток, медный пруток диаметром 12 мм, длиной 100 - 120 мм.

15.6. Установить рычаги 11 и 12 строго под углом 45°.

15.7. Заштифтовать рычаги 11 и 12 штифтами 26. Штифты кернить в двух точках с каждой стороны.

Инструмент: молоток, кернер.

15.8. Ввинтить в палец стойки вилку 25 с гайкой 9.

Инструмент: гаечный ключ 17.

15.9. Соединить рычаг 12 с одним концом собранной пружины с планками осью 8, установить шайбу 7 и зашплинтовать шплинтом 6. Второй конец собранной пружины с планкой соединить осью 30 с вилкой 25, установить шайбу 7 и зашплинтовать шплинтом 6. Затянуть окончательно гайку 9.

Инструмент: плоскогубцы, отвертка, гаечный ключ 17.

15.10. Ввинтить в бобышку болт 10 с гайкой 9, отрегулировать западание рычага 11 относительно оси ролика 16, рычага 18 на угол 2°.

Инструмент: гаечные ключи 14×17 - 2 шт., школьный транспортир.

15.11. Установить электромагнит 3 и закрепить его винтами 4, проложив пружинные шайбы 5.

Инструмент: отвертка.

15.12. Отрегулировать зазор 3 ± 0,5 между рычагом 11 и головкой болта электромагнита, болт окончательно законтрить. Все подвижные части должны вращаться без излишнего трения.

Инструмент: гаечный ключ, щуп.

ОПЕРАЦИЯ 16

Разборка пружинного буфера

Узел 04. Пружинный буфер

Трудозатраты: 0,4 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

16.1. Расшплинтовать шплинт 7 и отвинтить гайку 6 с шайбой 5 (рис. 14).

Инструмент: плоскогубцы, торцовый ключ с головкой 27.

16.2. Вынуть шток 1, пружины 2 и 3 из ограничителя 4.

16.3. Осмотреть шток 1 и ограничитель 4. Трещины, заусенцы не допускаются, при обнаружении ржавчины снять ее шлифовальной шкуркой.

Материал: шлифовальная шкурка.

16.4. Осмотреть пружины 2 и 3, произвести дефектацию согласно приложению 6. При необходимости заменить.

ОПЕРАЦИЯ 17

Сборка пружинного буфера

Узел 04. Пружинный буфер

Трудозатраты: 0,4 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

17.1. Очистить детали буфера от грязи, пыли, промыть в бензине, протереть, смазать внутреннюю часть ограничителя 4 (см. рис. 14) смазкой ЦИАТИМ-203.

Материал, оснастка: ветошь, бензин, смазка, кисть.

Примечание. Сборку буфера производить после окончательной регулировки механизма и проверки свободного падения контактного стержня.

17.2. На шток 1 надеть пружины 2 и 3, вставить шток 1 с пружинами 2 и 3 в ограничитель 4. Завинтить гайку 6, проложив шайбу 5.

Инструмент: торцовый ключ с головкой 27.

Примечание. Окончательную затяжку гайки 6 и зашплинтовку выполнить после проверки хода штока, равного 92 ± 1 мм при регулировке.

ОПЕРАЦИЯ 18

Разборка корпуса с механизмом

Узел 05. Корпус с механизмом

Трудозатраты: 12,0 чел.-ч

Состав звена: электрослесари

2-го, 3-го и 5-го разрядов - 3 чел.

18.1. Вывинтить стопорные винты 33 главного рычага 2 и 35 из рычагов 3 и 24 (рис. 15).

Инструмент: отвертка.

18.2. С помощью съемника снять рычаги 3 и 24, вынуть шпонки 34.

18.3. В поднятом положении главного рычага 2 и штанги 14 вывинтить стопорные винты 26, вынуть ось 25, снять ролик 27 и штангу 14.

Инструмент: отвертка.

18.4. Расшплинтовать ось 16 и отсоединить направляющие 28 с ушками корпуса 1.

Инструмент: плоскогубцы.

18.5. Отвинтить болты 30 с шайбами 31. Снять прокладку 29, направляющие 28.

Инструмент: гаечный ключ 19.

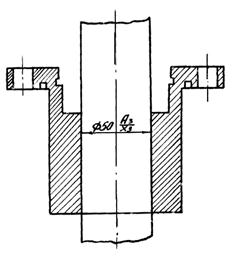

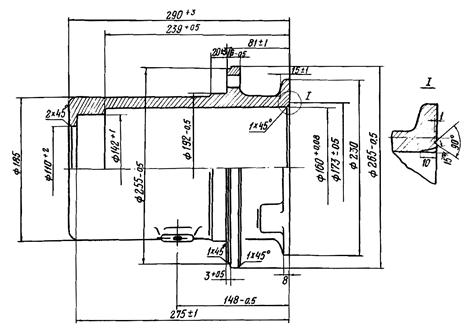

18.6. Вывинтить кольца 5, вынуть манжеты 6 из корпусов 7.

Инструмент: рожковый ключ 64.

18.7. Вывинтить болты 8 с шайбами 9, снять опорные подшипники 7 и кольца 4.

Инструмент: гаечный ключ 17.

18.8. Вынуть вал 21 из корпуса 1, шпонку 34, снять с вала 21 главный рычаг 2 и вынуть его из корпуса 1.

18.9. Отвинтить болт 41 с шайбой 42, снять планку 40.

18.10. Снять пружинные шайбы 38, вынуть серьги 37 из рычага 2.

Инструмент: гаечный ключ 14.

ОПЕРАЦИЯ 19

Дефектация деталей корпуса с механизмом

Узел 05. Корпус с механизмом

Трудозатраты: 2,4 чел.-ч

Состав звена: электрослесари

2-го, 3-го и 5-го разрядов - 3 чел.

19.1. Произвести дефектацию винтов, болтов, гаек, шплинтов, шпонок, шпоночных пазов, соединений (см. рис. 15) согласно приложению 6.

19.2. Очистить от грязи, промыть в бензине оси 16, 25, рычаги 2, 3, 24. Убедиться в отсутствии трещин, сколов, надломов. Проверить состояние рабочих поверхностей осей и рычагов. Наличие ржавчины и наклепа не допускается. При обнаружении ржавчины поверхность зачистить.

Материал: ветошь, бензин, шлифовальная шкурка.

19.3. Очистить от грязи, промыть в бензине направляющие 28. Убедиться в отсутствии трещин, сколов, расслоений, выкрашиваний.

Материал: ветошь, бензин.

19.4. Очистить от грязи, промыть в бензине кольца 5, убедиться в отсутствии трещин, задиров, вмятин.

Материал: ветошь, бензин.

19.5. Очистить от грязи, промыть в бензине манжеты 6. Убедиться в отсутствии срезов, порывов, потери упругости. При обнаружении дефектов - деталь заменить.

Материал: ветошь, бензин.

19.6. Проверить визуально качество сварки всех сварных швов.

19.7. Очистить от грязи, промыть в бензине, протереть вал 21. Убедиться в отсутствии трещин, сколов, вмятин. При обнаружении ржавчины поверхность зачистить шлифовальной шкуркой.

Материал: ветошь, бензин, шлифовальная шкурка.

19.8. Тщательно осмотреть втулки 36 и 39. Убедиться в отсутствии острых кромок, трещин, заусенцев. При обнаружении снять заусенцы шлифовальной шкуркой или шабером.

Материал, оснастка: шлифовальная шкурка, шабер.

ОПЕРАЦИЯ 20

Сборка корпуса с механизмом

Узел 05. Корпус с механизмом

Трудозатраты: 12,0 чел.-ч

Состав звена: электрослесари

2-го, 3-го и 5-го разрядов - 3 чел.

20.1. Перед сборкой корпуса протереть детали от пыли и грязи ветошью, смоченной бензином; просушить, все трущиеся поверхности смазать тонким слоем смазки ЦИАТИМ-203 (см. рис. 15).

Материал: ветошь, бензин, смазка.

20.2. Сочленить серьги 37 с рычагом 2 и застопорить пружинной шайбой 38. Проверить размер 76 ± 1,75 и свободу перемещения подвижных частей серег 37 без качки.

Инструмент: отвертка, плоскогубцы, штангенциркуль.

20.3. Установить в паз рычага 43 планку 40 и закрепить его болтом 41 и шайбой 42.

Инструмент: гаечный ключ 14.

Примечание. Планку 40 необходимо установить так, чтобы рабочая поверхность ее была продолжением поверхности рычага 2.

20.4. В корпус 1 установить опорные подшипники 7 и вал 21. Убедиться в свободном вращении вала. При затирании вала калибровать отверстия в опорных подшипниках 7, снять вал 21 и подшипники 7.

20.5. В корпус 1 установить главный рычаг 2. Вставить шпонку 34 в паз вала 21. Вал 21 вставить в корпус 1, совместить шпонку 34 с пазом в рычаге 2 и запрессовать вал.

Примечание. При запрессовке вала между рычагом и опорными подшипниками 7 проложить медную прокладку.

20.6. Установить опорные подшипники 7, проложив кольца (прокладки) 4. Отрегулировать положение вала установкой шайб 20. Закрепить подшипники 7 болтами 8 с шайбами 9.

Инструмент: гаечный ключ 17.

20.7. Установить в опорные подшипники 7 манжеты 6, ввинтить кольца 5.

Инструмент: рожковый ключ.

Примечание. При установке манжет 6 толщиной 9 мм разрешается ставить под кольцо 5 шайбы.

20.8. Установить в корпус направляющие 28, положив прокладку 29, и закрепить их болтами 30 с шайбами 31.

Инструмент: гаечный ключ 19.

20.9. Соединить направляющие 28 с ушками корпуса 1 осью 16 и зашплинтовать. Концы шплинта 15 развести.

Инструмент: плоскогубцы, отвертка.

20.10. Вставить штангу 14 в корпус 1. Собрать ее с роликом 27, главным рычагом 2 и осью 25, ввинтить стопорные винты 26.

Инструмент: отвертка.

Примечание. Во избежание падения рычага 2 со штангой 14 закрепить их.

20.11. Проверить ролик 27 на свободное перемещение по направляющим и параллельность направляющих относительно оси штанги.

20.12. В шпоночные пазы вала вставить шпонки 34 и напрессовать рычаги 24 и 3 на вал 21. Рычаг 3 установить так, чтобы он рабочей поверхностью скользил по ролику механизма расцепления, а рычаг 24 совпадал с центром штока 5 буфера (см. рис. 13).

Инструмент: молоток.

20.13. Ввинтить стопорные винты 33 (см. рис. 15) и 35 до упора и закернить каждый из них в трех точках.

Инструмент: отвертка, молоток, кернер.

Примечание. Механизм, соединенный со штангой 14, должен свободно падать из любого положения до нижнего. При отключенном положении механизма, соединенного с тягой привода, нижний конец штанги не должен доходить 3 + 1,0 мм до дна стакана масляного буфера. Убедиться в наличии смазки в местах соединения трущихся деталей, в отсутствии каких-либо заеданий, проверить размер 3+1,0.

ОПЕРАЦИЯ 21

Разборка механизма ручного отключения

Узел 06. Механизм ручного отключения

Трудозатраты: 1,6 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

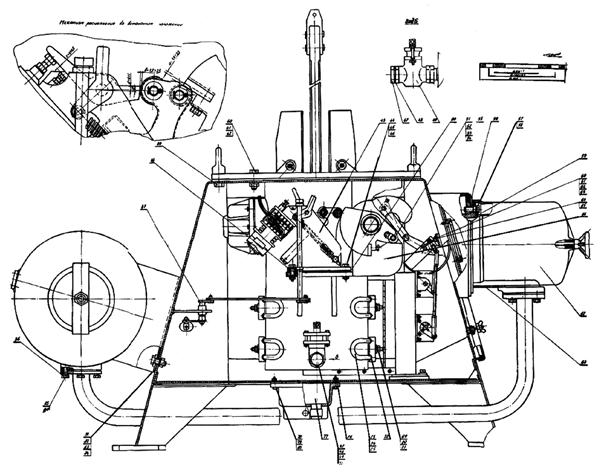

21.1. Отвинтить гайки 11 (рис. 16) с шайбами 10, болты 9 с шайбами 12. Снять нижний и верхний кожуха 7 и 8 и прокладки 26.

Инструмент: гаечные ключи 14 - 2 шт.

21.2. Ослабить гайки 14 и 15, снять муфты 13 и тяги 4, 20, 22, 25.

Инструмент: гаечные ключи 14 - 2 шт.

21.3. Вынуть шплинт 6. Снять шайбу 5 (вид А), отсоединить рычаг 1 от тяг 4, 20, 22. Снять тягу 25 с пружиной 23 и тяги 4, 20, 22.

Инструмент: плоскогубцы.

21.4. Вынуть шплинты 17, снять нижний конец тяги 21 с пальца оси 16 и верхний конец тяги 21 с пальца рычага 2 вместе с шайбой.

Инструмент: плоскогубцы.

21.5. Вынуть штифт 18 (разрез В-В). Снять с оси рычаг 19, снять с ушек корпуса механизма расцепления ось 16.

Инструмент: плоскогубцы, слесарный молоток.

21.6. Из отверстий рычагов 1 и 2 вынуть штифт 3. Из отверстия рычага 1 вынуть ось рычага 2 и снять с кронштейна основания выключателя рычаги 1 и 2.

Инструмент: плоскогубцы, слесарный молоток.

21.7. Очистить детали от старой смазки, грязи, пыли, промыть в чистом бензине, протереть досуха.

Материал: ветошь, бензин.

21.8. Внимательно осмотреть все детали. При наличии ржавчины поверхность зачистить шлифовальной шкуркой.

Материал: шлифовальная шкурка.

21.9. Зачистить заусенцы.

Инструмент: напильник.

21.10. При наличии на пальцах оси 16 и рычага 2 трещин пальцы заменить. В случае искривления тяг выпрямить их или заменить.

Инструмент: слесарный молоток.

ОПЕРАЦИЯ 22

Разборка пневмопривода

Узел 07. Пневмопривод

Трудозатраты: 1,6 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

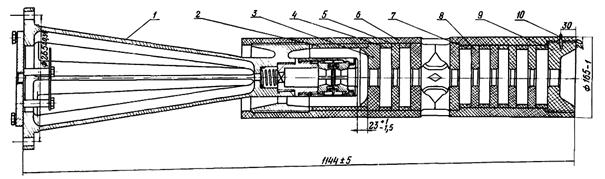

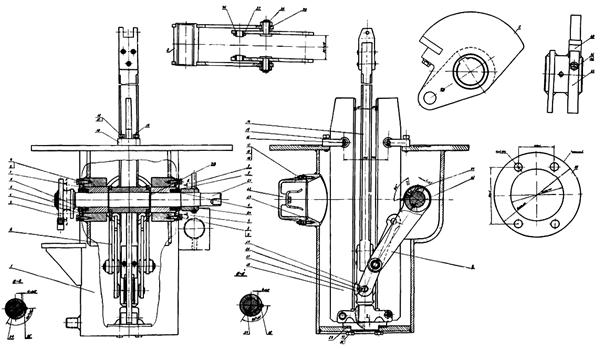

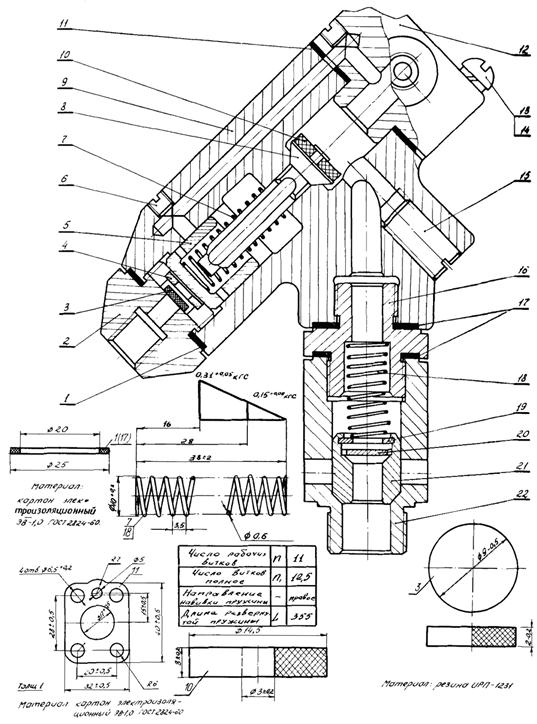

22.1. Отсоединить пусковой клапан 16 (рис. 17, а) от главного клапана 23, отвернув воздухопровод 18.

Инструмент: гаечный ключ 14.

22.2. Отсоединить клапан отсечки 15 от главного клапана 23, отвернув воздухопровод 14.

Инструмент: гаечный ключ 14.

22.3. Отсоединить клапан отсечки 15 от цилиндра 1, отвернув воздухопровод 13.

Инструмент: гаечный ключ 19.

22.4. Вывинтить два болта 19 с шайбами 20. Снять пусковой клапан 16 с крышки 21.

Инструмент: торцовый ключ 14.

22.5. Вывинтить два болта 19 с шайбами 20. Снять крышку 21 с главного клапана 23, снять диафрагму 22.

Инструмент: торцовый ключ с головкой 14.

22.6. Вывинтить клапан отсечки 15 с крышки 21, снять прокладку 17.

ВНИМАНИЕ! Пружина 5 в цилиндре 1 предварительно сжата. При разборке пневмопривода соблюдать осторожность и строгую последовательность переходов 7 - 9.

22.7. Вывинтить два болта 24 с шайбами 25 из крышки 21 цилиндра 1 и вместо них ввинтить две шпильки длиной 150 мм на глубину 20 - 25 мм с гайками. Завинтить гайки до упора.

Инструмент, оснастка: гаечные ключи 22×24 мм - 2 шт., шпильки М16×150 - 2 шт.

22.8. Вывинтить два других болта 24 с шайбами 25 из крышки 21 цилиндра 1.

Инструмент: гаечный ключ 22.

22.9. Попеременно отвинтить гайки для снятия предварительного сжатия пружины 5, вывинтить шпильки, снять главный клапан 23 с цилиндра 1, снять уплотнительное кольцо 12.

Инструмент: гаечные ключи 22×24 - 2 шт.

22.10. Вынуть поршень 10 из цилиндра 1, снять поршневые кольца 11.

22.11. Снять с цилиндра 1 пружину 5, стакан 6, кольцевой буфер 7.

22.12. Ослабить гайку 3, вывинтить серьги 4 из тяги 2.

Инструмент: гаечный ключ 30.

22.13. Расшплинтовать шплинт 9, снять ось 8, тягу 2.

ОПЕРАЦИЯ 23

Дефектация деталей пневмопривода

Узел 07. Пневмопривод

Трудозатраты: 0,4 чел.-ч

Состав звена: электрослесарь

4-го разряда

23.1. Осмотреть рабочий цилиндр 1 (см. рис. 17, а). Убедиться в отсутствии трещин, сколов, заусенцев на корпусе цилиндра. При обнаружении ржавчины на нерабочих поверхностях цилиндра снять ее мелкой шлифовальной шкуркой.

Материал: шлифовальная шкурка.

Не допускаются продольные риски на внутренней поверхности цилиндра 1 и поперечные риски на поверхности прилегания корпуса главного клапана 23 к корпусу цилиндра 1.

23.2. Осмотреть поршень 10, убедиться в отсутствии трещин, сколов, выкрашиваний, заусенцев.

Не допускаются продольные риски на внешней поверхности поршня. Осмотреть канавки под поршневые кольца. Не допускаются сколы, выкрашивания кромок канавок. При наличии ржавчины на нерабочей поверхности поршня снять ее мелкой шлифовальной шкуркой.

Материал: шлифовальная шкурка.

23.3. Осмотреть поршневые кольца 11, убедиться в отсутствии трещин, сколов, выкрашиваний, заусенцев. При наличии дефектов кольца заменить.

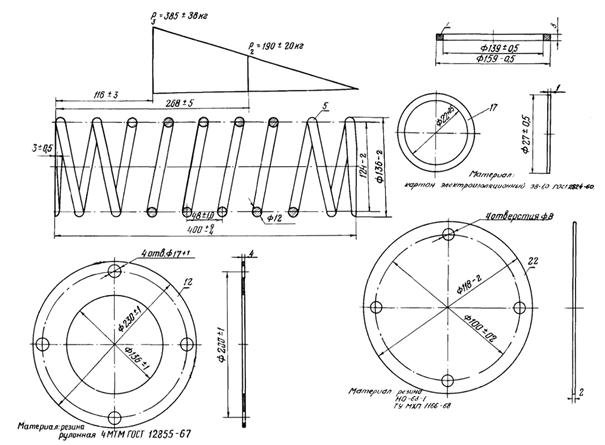

23.4. Осмотреть пружину 5, убедиться в отсутствии трещин, выкрашиваний. При наличии ржавчины зачистить поверхность шлифовальной шкуркой. Произвести дефектацию согласно приложению 6.

Материал: шлифовальная шкурка.

23.5. Осмотреть стакан 6, убедиться в отсутствии трещин, изгибов. При обнаружении ржавчины зачистить поверхность шлифовальной шкуркой.

Материал: шлифовальная шкурка.

23.6. Осмотреть резиновый кольцевой буфер 7. При наличии срезов или потере упругости буфер заменить.

23.7. Осмотреть серьгу 4 и тягу 2. Убедиться в отсутствии трещин, сколов, изгибов.

23.8. Произвести дефектацию шплинтов, гаек, резьбовых соединений, прокладок согласно приложению 6.

ОПЕРАЦИЯ 24

Разборка главного клапана. Дефектация деталей

Узел 07. Пневмопривод

Трудозатраты: 0,6 чел.-ч

Состав звена: электрослесарь

4-го разряда

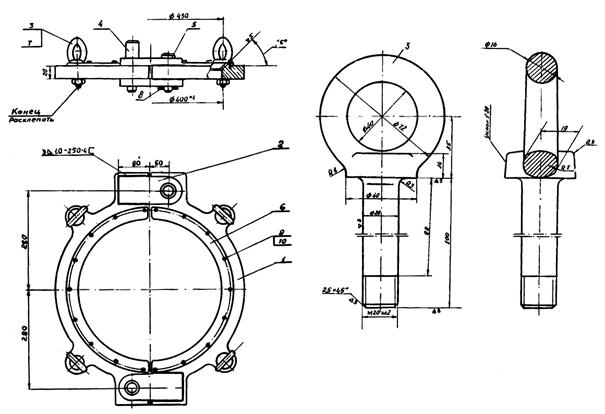

24.1. Отвинтить специальную гайку 12 (рис. 18), снять пружину 11.

Инструмент: специальный ключ П-4 (см. приложение 3, рис. П3).

24.2. Отвинтить специальную гайку 3.

Инструмент: специальный ключ П-3.

24.3. Вынуть верхний клапан 4 из корпуса 1 главного клапана.

24.4. Вынуть нижний клапан 8 из корпуса 1 главного клапана.

24.5. Осмотреть все детали. Убедиться в отсутствии трещин в корпусе 1 клапана.

24.6. Осмотреть поверхности корпуса 1; в местах прилегания корпуса и крышек, а также корпуса и цилиндра не допускаются поперечные риски любых размеров. При наличии заусенцев снять их шлифовальной шкуркой.

Материал: шлифовальная шкурка.

24.7. Осмотреть пружину 11, убедиться в отсутствии на ней трещин, выкрашиваний, ржавчины. При наличии трещин и выкрашиваний пружину заменить. При наличии ржавчины поверхность зачистить шлифовальной шкуркой.

Материал: шлифовальная шкурка.

24.8. Осмотреть резиновые прокладки 2 и 7. Убедиться в отсутствии срезов. При обнаружении срезов или потере упругости прокладки заменить (см. приложение 6).

24.9. Осмотреть диафрагму 22 (см. рис. 17, а). При обнаружении срезов или потере упругости диафрагму заменить.

24.10. Произвести дефектацию прокладок, винтов, болтов, гаек, резьбовых соединений согласно приложению 6.

ОПЕРАЦИЯ 25

Клапан главный. Ремонт нижнего клапана

Узел 07. Пневмопривод

Трудозатраты: 0,6 чел.-ч

Состав звена: электрослесарь

4-го разряда

25.1. Расшплинтовать шплинт 5 (рис 19).

Инструмент: отвертка, плоскогубцы.

25.2. Отвинтить специальную гайку 4.

Инструмент: гаечный ключ 27.

25.3. Снять шток 1.

25.4. Осмотреть прокладку 3. При наличии срезов или потере упругости прокладку заменить. Все детали нижнего клапана промыть, очистить, просушить.

Материал: ветошь, бензин.

25.5. В клапан 2 вставить прокладку 3 ровной и гладкой поверхностью наружу.

25.6. Установить шток 1.

25.7. Завинтить специальную гайку 4.

Инструмент: гаечный ключ 27.

25.8. Установить шплинт 5 и развести концы.

Инструмент: плоскогубцы, отвертка.

ОПЕРАЦИЯ 26

Клапан главный. Ремонт верхнего клапана

Узел 07. Пневмопривод

Трудозатраты: 0,4 чел.-ч

Состав звена: электрослесарь

4-го разряда

26.1. Осмотреть прокладку 2 (рис. 20) в клапане 1. При наличии срезов или потере упругости прокладку смазать клеем № 88, выдержать 10 мин, затем нанести второй слой клея, вложить прокладку обратно в клапан и выдержать в течение трех часов.

Инструмент, материал: отвертка, напильник, кисть, шлифовальная шкурка.

26.2. Вывинтить винт 3, осмотреть винт и резьбовое отверстие в клапане. При наличии дефектов винт заменить (см. приложение 6).

Инструмент: отвертка.

26.3. Ввинтить винт 3 заподлицо с плоскостью клапана, раскернить и зачистить.

Инструмент, материал: молоток, кернер, шлифовальная шкурка.

26.4. Все детали клапана промыть, очистить от грязи, пыли, просушить.

Материал: бензин, салфетка.

ОПЕРАЦИЯ 27

Сборка главного клапана

Узел 07. Пневмопривод

Трудозатраты: 0,6 чел.-ч

Состав звена: электрослесарь

4-го разряда

27.1. Перед сборкой клапана все детали (см. рис. 18) очистить от грязи, пыли, промыть, обезжирить в бензине, протереть салфеткой, просушить.

Материал: ветошь, бензин.

27.2. В корпус 1 главного клапана установить нижний клапан 8.

Примечание. Лапки нижнего клапана 8 при установке в корпус 1 главного клапана не должны совпадать с отверстием в корпусе под трубку, соединяющую главный клапан с пусковым клапаном.

27.3. Установить верхний клапан 4, завинтить специальную гайку 3.

Инструмент: специальный ключ П-3 (см. приложение 3, рис. П3).

27.4. Установить пружину 11, завинтить специальную гайку 12 в корпус 1.

Инструмент: специальный ключ П-4 (см. приложение 3, рис. П3).

Примечание. Плоскости клапанов 4 и 8 должны быть строго перпендикулярны к оси главного клапана. Клапаны 4 и 8 должны перемещаться без перекосов и заеданий. Главный клапан должен быть отрегулирован так, чтобы при крайнем верхнем положении подвижных частей нижний клапан 8 плотно прижимался пружиной 11 к седлу корпуса 1, а верхний клапан 4 был расположен не менее чем на 0,5+0,5 мм ниже верхнего края корпуса 1 во избежание прогиба вверх диафрагмы 22 (см. рис. 17).

27.5. После регулировки главного клапана гайку 3 (см. рис. 18) закернить.

Инструмент: молоток, кернер.

ОПЕРАЦИЯ 28

Разборка клапана отсечки

Узел 07. Пневмопривод

Трудозатраты: 0,6 чел.-ч

Состав звена: электрослесарь

4-го разряда

28.1. Отвинтить корпус 22 (рис. 21) со штуцера 16.

Инструмент: гаечный ключ 27.

Вынуть пружину 18, заменить прокладки 17.

28.2. Из корпуса 22 вынуть клапан 21.

28.3. Вывинтить винты 13 с пружинными шайбами 14.

Инструмент: отвертка.

28.4. Снять крышку 12 и заменить прокладку 11.

28.5. Из корпуса 9 вынуть клапан 8.

28.6. Отвинтить клапан 2, заменить прокладку 1.

Инструмент: гаечный ключ 27.

28.7. Из отверстия корпуса 9 вынуть поршень 5 с пружиной 7.

ОПЕРАЦИЯ 29

Дефектация деталей клапана отсечки

Узел 07. Пневмопривод

Трудозатраты: 0,2 чел.-ч

Состав звена: электрослесарь

4-го разряда

29.1. При разборке клапана отсечки (см. рис. 21) тщательно осмотреть все детали, убедиться в отсутствии трещин в корпусе 9. В местах прилегания клапанов 8 и 21 к корпусу 9 не допускаются поперечные риски, заусенцы. При наличии заусенцев они снимаются шлифовальной шкуркой с последующей притиркой клапанов к корпусу.

Материал: шлифовальная шкурка, притирочный порошок.

29.2. Осмотреть пружины 7 и 18.

При наличии трещин или выкрашиваний пружины заменить. При наличии ржавчины очистить поверхность шлифовальной шкуркой.

Материал: шлифовальная шкурка.

29.3. Осмотреть резиновый клапан 3. При обнаружении срезов или потере упругости - заменить.

29.4. Продуть обходной канал в корпусе клапана отсечки.

29.5. Произвести дефектацию прокладок, винтов, болтов, гаек, резьбовых соединений согласно приложению 6.

ОПЕРАЦИЯ 30

Сборка клапана отсечки

Узел 07 Пневмопривод

Трудозатраты: 0,8 чел.-ч

Состав звена: электрослесарь

3-го разряда

30.1. Все детали клапана отсечки (см. рис. 21) тщательно очистить от грязи, пыли, обезжирить, протереть салфеткой, промыть в бензине, просушить. Наличие стружек и грязи не допускается.

Материал: ветошь, бензин.

30.2. Притереть клапан 8 к корпусу 9 до полного прилегания.

Материал: притирочный порошок.

30.3. Притереть клапан 21 к корпусу 22 до полного прилегания.

Материал: притирочный порошок.

30.4. В отверстие корпуса 9 вставить поршень 5 с пружиной 7.

30.5. Ввернуть клапан 2 в корпус 9, проложив прокладку 1, покрытую лаком ГФ-95.

Материал: лак ГФ-95.

30.6. Вставить клапан 8 в корпус 9, проверить его перемещение в корпусе.

30.7. Установить крышку 12 и прокладку 11, покрытую лаком ГФ-95.

Материал: лак ГФ-95.

30.8. Ввинтить винты 13, проложив пружинные шайбы 14.

Инструмент: отвертка.

30.9. Ввернуть штуцер 16 в корпус 9, проложив прокладку 17, покрытую лаком ГФ-95.

Инструмент, материал: гаечный ключ 27, лак ГФ-95.

30.10. Вставить клапан 21 в корпус 22 и проверить его перемещение.

30.11. Навернуть корпус 22 на штуцер 16, вставив пружину 18, проложив прокладку 17, покрытую лаком.

Инструмент, материал: гаечный ключ 27, лак ГФ-95.

ОПЕРАЦИЯ 31

Разборка пускового клапана

Узел 07. Пневмопривод

Трудозатраты: 1,2 чел.-ч

Состав звена: электрослесарь

3-го разряда

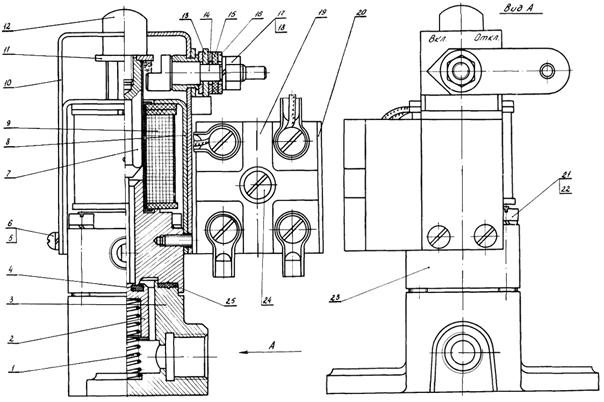

31.1. Вывинтить винт 24 (рис. 22), отсоединить выводы катушки 9, снять контактодержатель 19 с кронштейна 20.

Инструмент: отвертка.

31.2. Отвинтить гайку 17, вывинтить винты 5 с шайбами 6, снять кронштейн 20, скобу 10.

Инструмент: отвертка, гаечный ключ 10.

31.3. Снять шайбу 18, шайбы 16, прокладку 15, поводок 13 с пальца 14.

31.4. Вынуть палец 14 из втулки скобы 10.

31.5. Вывернуть кнопку 12 с кольцом 11 из штока 7.

31.6. Снять скобу 8 со штока 7, снять катушку 9, вынуть шток 7 из корпуса 23.

31.7. Вывинтить винты 21 с шайбами 22.

Инструмент: отвертка.

31.8. Снять корпус 23 с корпуса 3 и прокладку 25.

31.9. Вынуть пружину 1 и клапан 2 из корпуса 3.

ОПЕРАЦИЯ 32

Дефектация деталей пускового клапана

Узел 07. Пневмопривод

Трудозатраты: 0,4 чел.-ч

Состав звена: электрослесарь

3-го разряда

32.1. При разборке пускового клапана (рис. 22) тщательно осмотреть все детали, убедиться в отсутствии трещин в корпусе 3. При обнаружении трещин корпус заменить. При наличии заусенцев снять их шлифовальной шкуркой.

Материал: шлифовальная шкурка.

32.2. Осмотреть пружину 1. При обнаружении трещин или выкрашиваний пружину заменить. При наличии ржавчины очистить поверхность шлифовальной шкуркой.

Материал: шлифовальная шкурка.

32.3. Осмотреть резиновую прокладку 4. При обнаружении срезов или потере упругости прокладку заменить.

32.4. Осмотреть контактодержатель 19 и кнопку 12. При обнаружении сколов детали заменить.

32.5. Осмотреть шток 7, скобы 8, 10, кольцо 11, поводок 13, палец 14, кронштейн 20. При наличии трещин или изломов детали заменить. При обнаружении ржавчины очистить поверхность шлифовальной шкуркой, а при необходимости - окрасить.

Материал: шлифовальная шкурка, краска.

32.6. Произвести дефектацию прокладок, винтов, гаек, резьбовых соединений согласно приложению 6.

ОПЕРАЦИЯ 33

Сборка пускового клапана

Узел 07. Пневмопривод

Трудозатраты: 1,2 чел.-ч

Состав звена: электрослесарь

3-го разряда

33.1. Перед сборкой пускового клапана (см. рис. 22) все детали очистить от грязи, пыли, промыть, обезжирить, просушить.

Материал: ветошь, бензин.

33.2. Вставить пружину 1 и клапан 2 в корпус 3.

33.3. Притереть конус на штоке 7 к гнезду корпуса 23.

Материал: притирочный порошок.

33.4. Установить корпус 23 на корпус 3, проложив прокладку 25.

33.5. Ввинтить винты 21 с шайбами 22.

Инструмент: отвертка.

33.6. Вставить шток 7 в корпус 23, надеть на него катушку 9, установить скобу 8.

33.7. Ввернуть кнопку 12 в шток 7, проложив кольцо 11.

33.8. Вставить палец 14 во втулку скобы 10, установить на палец 14 поводок 13 и прокладку 15, проложить шайбы 16 и 18 и предварительно закрепить гайкой 17.

Инструмент: гаечный ключ 10.

33.9. Установить скобу 10 с кронштейном 20, закрепить винтами 5 с шайбами 6, выдержать размер 4+0,5-1,5 мм и затянуть гайку 17.

Инструмент: гаечный ключ 10.

33.10. Установить контактодержатель 19 на кронштейн 20, закрепить винтом 24 и присоединить выводы катушки 9 к контактам колодки.

Инструмент: отвертка.

ОПЕРАЦИЯ 34

Сборка пневмопривода

Узел 07. Пневмопривод

Трудозатраты: 1,6 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

34.1. Перед сборкой пневмопривода (см. рис. 17) все детали очистить от грязи, пыли, обезжирить, промыть бензином, протереть.

Материал: бензин, ветошь.

34.2. Установить в поршень 10 поршневые кольца 11, в прорезь прилива поршня 10 вставить тягу 2, ось 8 и зашплинтовать шплинт 9, концы шплинта развести.

Инструмент: плоскогубцы.

34.3. Завинтить гайку 3 на серьгу 4. Ввинтить серьгу 4 в тягу 2 и законтрить гайкой 3 после сочленения с рычагом 3 (см. рис. 15) привода.

Инструмент: гаечный ключ 27.

34.4. Протереть смазкой ЦИАТИМ-203 внутреннюю часть цилиндра 1 (см. рис. 17, а) и внешнюю часть поршня 10.

Материал: смазка ЦИАТИМ-203, ветошь.

34.5. Вставить в цилиндр 1 кольцевой буфер 7, стакан 6 и пружину 5.

34.6. Установить собранный поршень 10 в цилиндр 1.

34.7. Собрать цилиндр 1 с главным клапаном 23, положить уплотнительное кольцо 12. Ввинтить вместо болтов 24 шпильки длиной 150 мм на глубину 20 - 25 мм. Завинтить на шпильки гайки с шайбами до плотного прилегания главного клапана к цилиндру.

Инструмент, оснастка: ключ гаечный 22×24 - 2 шт., шпильки М16×150 - 2 шт.

34.8. Ввинтить болты 24 с шайбами 25 в два оставшихся резьбовых отверстия крышки 21 цилиндра 1.

Инструмент: гаечный ключ 22.

34.9. Вывинтить шпильки с крышки 21 цилиндра 1 с гайками и вместо них ввинтить болты 24 с шайбами 25.

Инструмент: гаечный ключ 24.

34.10. Ввернуть клапан отсечки 15 в крышку 21, проложив прокладку 17.

34.11. Установить крышку 21 на корпус главного клапана 23, проложив диафрагму 22, ввинтить два болта 19 с шайбами 20 клапана отсечки.

Инструмент: торцовый ключ с головкой 14.

34.12. Установить пусковой клапан 16 на крышку 21, ввинтить два болта 19 с шайбами 20, выдержав размер 125 ± 1.

Инструмент: торцовый ключ с головкой 14, штангенциркуль.

34.13. Соединить цилиндр 1 с клапаном отсечки 15, ввернув воздухопровод 13.

Инструмент: гаечный ключ 19.

34.14. Соединить клапан отсечки 15 с главным клапаном 23, ввернув воздухопровод 14.

Инструмент: гаечный ключ 14.

34.15. Соединить пусковой клапан 16 с главным клапаном 23, ввернув воздухопровод 18.

Инструмент: гаечный ключ 14.

ОПЕРАЦИЯ 35

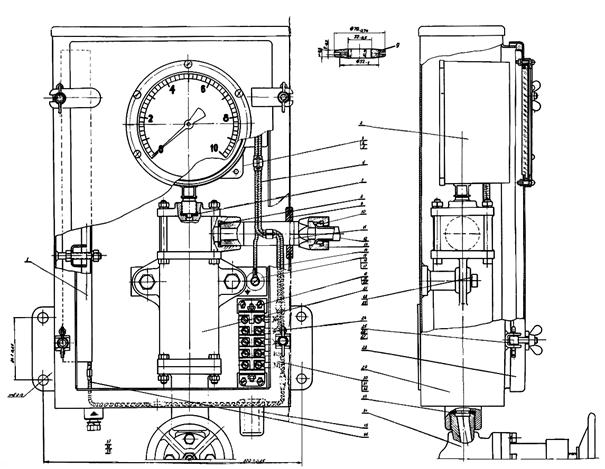

Разборка блока пневматического управления

Узел 08. БПУ

Трудозатраты: 0,8 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

35.1. Вывернуть запорный вентиль 34 (рис. 23) из нижнего корпуса клапана с фильтром 21. Заменить прокладки 33.

35.2. Отвинтить накидную гайку 13 с конца штуцера 11, вывернуть штуцер 11 из корпуса клапана с фильтром 21. Заменить прокладку 8.

Инструмент: гаечный ключ 30.

35.3. Вывернуть манометр 2. Осмотреть. Заменить прокладку 7.

35.4. Отвинтить болты 23 с шайбами 22 и снять клапан 21 с фильтром со стойки шкафа 29.

Инструмент: гаечный ключ 19.

ОПЕРАЦИЯ 36

Разборка клапана с фильтром

Узел 08. БПУ

Трудозатраты: 1,2 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

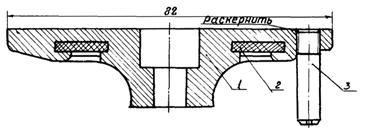

36.1. Отвинтить гайки 2 (рис. 24) с шайбами 3 и болты 4. Снять крышку 5 с корпуса 6. Заменить прокладку 1.

Инструмент: гаечный ключ 14.

36.2. Вывернуть втулку 7, снять корпус 6, пружину 9, клапан 10. Заменить прокладку 8.

36.3. Отвинтить гайки 18 с шайбами 17 и болты 16. Разобрать клапан 10 с фильтром 14, заменить прокладку 13.

Инструмент: гаечный ключ 14.

Тщательно очистить от старого клея № 88Н место склейки прокладки 13 в канавке. Вынуть фильтр 14 из корпуса 12.

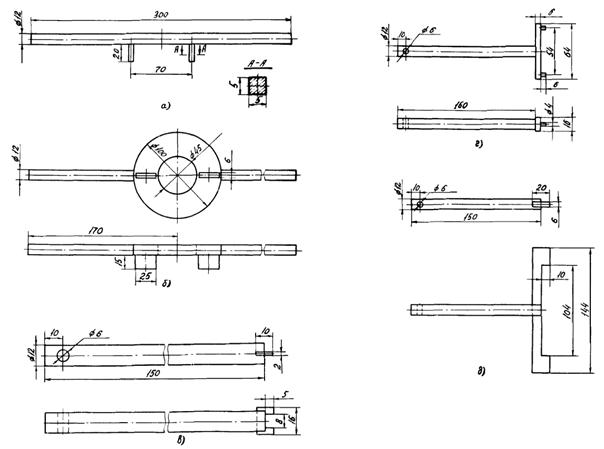

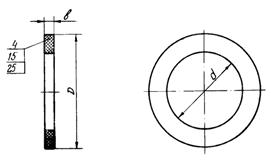

36.4. Вывинтить из стакана 4 (рис. 25) втулку 3. Снять прокладку 1, решетку 2. Вынуть из стакана 4 конский волос 5, прокладки 6, решетки 2. Тщательно очистить решетки 2 от грязи, пыли, промыть в чистом бензине и просушить. Заменить конский волос 5, дефектные решетки и прокладки.

Материал: ветошь, бензин.

ОПЕРАЦИЯ 37

Дефектация деталей блока пневматического управления

Узел 08. БПУ

Трудозатраты: 0,4 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

37.1. Осмотреть корпусы 12 и 19, втулку 7, корпус 6 (см. рис. 24). При наличии трещин, сколов, выкрашиваний детали заменить. Заусенцы снять личным напильником и шлифовальной шкуркой.

Инструмент, материал: личной напильник, шлифовальная шкурка.

37.2. Осмотреть пружину 9. При наличии трещин, сколов, выкрашиваний произвести дефектацию согласно приложению 6.

37.3. Осмотреть рабочие поверхности корпусов 6, 12, 19, клапана 10. При наличии ржавчины очистить поверхность шлифовальной шкуркой.

Материал: шлифовальная шкурка.

37.4. Произвести дефектацию болтов, гаек, прокладок, всех резьбовых соединений согласно приложению 6.

37.5. Осмотреть визуально манометр 2 (см. рис. 23). При наличии трещин в корпусе, нарушении целостности стекла, стрелок, проводов отправить манометр на поверку в электроизмерительную лабораторию.

ОПЕРАЦИЯ 38

Сборка клапана с фильтром

Узел 08. БПУ

Трудозатраты: 1,2 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

38.1. Перед сборкой клапана (см. рис. 24) снять смазку с деталей бензином, протереть. Резьбовые части покрыть тонким слоем смазки ЦИАТИМ-203.

Материал: ветошь, вата, бензин, кисть, смазка ЦИАТИМ-203.

38.2. Собрать фильтр согласно рис. 25, вложив конского волоса 5 - 6 г и выдержав размер 104-0,5 мм.

Оснастка: линейка 150 мм.

38.3. В корпус фильтра 12 (см. рис. 24) установить фильтр 14, проложив прокладку 13. Соединить собранный узел с корпусом 19 и закрепить болтами 16 с гайками 18 и шайбами 17, проложив прокладку 15.

Инструмент: гаечный ключ 14.

38.4. Установить в корпус фильтра 12 клапан 10 и пружину 9. Установить корпус 6, предварительно ввернув в него до упора втулку 7 и проложив прокладку 8.

38.5. Установить на корпус 6 крышку 5, проложив прокладку 1, и закрепить болтами 4 с гайками 2 и шайбами 3.

Инструмент: гаечный ключ 14.

ОПЕРАЦИЯ 39

Сборка блока пневматического управления (БПУ)

Узел 08. БПУ

Трудозатраты: 0,8 чел.-ч.

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

39.1. Перед сборкой БПУ (см. рис. 23) детали протереть от пыли чистой сухой ветошью, при загрязнении - ветошью, смоченной бензином. Покрыть все резьбовые части деталей тонким слоем смазки ЦИАТИМ-203.

Материал, оснастка: ветошь, бензин, смазка ЦИАТИМ-203, кисть.

39.2. Установить на стойку шкафа 29 клапан с фильтром 21 и закрепить болтами 23 с шайбами 22.

Инструмент: гаечный ключ 19.

39.3. Ввернуть манометр 2 в крышку клапана с фильтром 21, проложив прокладку 7.

39.4. Ввернуть штуцер 11 в корпус клапана с фильтром 21, проложив уплотнительное кольцо 9. Ко второму концу штуцера 11 присоединить с помощью накидной гайки 13 трубку 12 с кольцом 10.

Инструмент: гаечный ключ 19.

39.5. Ввернуть запорный вентиль 34 в нижний корпус клапана с фильтром 21, проложив прокладку 33.

ОПЕРАЦИЯ 40

Сборка деталей основания

Узел 03. Основание

Трудозатраты: 1,8 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

40.1. Очистить все детали основания (см. рис. 11, а, б) от грязи, пыли, протерев ветошью, смоченной в бензине.

Примечание. В процессе сборки нельзя допускать повреждений гальванических и лакокрасочных покрытий, попадания посторонних предметов внутрь собранных узлов.

Материал: ветошь, бензин.

40.2. Установить пневмопривод 59 (см. рис. 11, б) с прокладкой 56 и закрепить болтами 57 с пружинными шайбами 58.

Инструмент: гаечный ключ 24.

40.3. Установить воздухопровод 34 (см. рис. 11, а) с прокладками 35 и закрепить к пневмоприводу болтами 32 с шайбами 33.

Инструмент: гаечный ключ 19.

40.4. Ввернуть пружинный буфер 22. Наживить стопорный болт 3 с гайкой 4. Окончательную затяжку болта 3 с гайкой 4 произвести после регулировки.

Инструмент: гаечные ключи 24 и 27 - 2 шт.

40.5. Установить механизм расцепления 43 (см. рис. 11, б) с прокладкой 50, установить штифты 38, закрепить болтами 44 и гайками 46 с шайбами 45.

Инструмент: гаечные ключи 19 и 17 - 2 шт., молоток.

40.6. Трущиеся детали основания смазать смазкой ЦИАТИМ-203.

Материал: смазка ЦИАТИМ-203.

40.7. Отрегулировать работу всех звеньев механизма расцепления 43 с соблюдением норм, указанных в приложении 8.

40.8. Ввернуть пробку 47 с прокладкой 48 в пробковый кран 49, ввернуть пробковый кран с гайкой 55 в штуцер корпуса с механизмом на пеньке с суриком, законтрить кран 49 гайкой 55.

Инструмент: трубный рычажный ключ № 2.

ОПЕРАЦИЯ 41

Сборка механизма ручного отключения

Узел 06. Механизм ручного отключения

Трудозатраты: 1,2 чел.-ч

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

41.1. Перед сборкой механизма ручного отключения (см. рис. 16) все детали протереть от грязи и проверить на них целостность покрытий. При необходимости покрасить.

Материал: ветошь, эмалевая краска.

41.2. Приготовить смазку, в состав которой входит ЦИАТИМ-203 и графит. Трущиеся поверхности деталей смазать графитовой смазкой.

Материал: смазка ЦИАТИМ-203, графит.

41.3. Установить в кронштейн основания выключателя рычаги 1 и 2 так, чтобы ось рычага 1 вошла в отверстие рычага 2. В отверстия рычагов вставить штифт 3.

41.4. Установить в ушки корпуса механизма расцепления ось 16, вставить штифт 17 в отверстие оси, зашплинтовать, развести концы, установить на ось рычаг 19, вставить штифт 18.

Инструмент: плоскогубцы, слесарный молоток.

41.5. Установить тягу 21. Один конец тяги надеть на конец рычага 2, проложить шайбу 5 и вставить шплинт 6; развести концы. Второй конец тяги надеть на палец оси 16, проложить шайбу 5, вставить шплинт 6 и развести концы.

Инструмент: плоскогубцы, слесарный молоток.

41.6. Установить тяги 4, 20, 22.

Инструмент: плоскогубцы.

Соединить рычаг 1 с тягами 4, 20, 22. Установить шайбу 5, вставить шплинт 6 и развести концы.

41.7. Установить муфты 13 с гайками 15 и 14 и соединить тяги 4, 20, 22. Путем изменения длины тяг отрегулировать ручное отключение так, чтобы все три фазы отключались одновременно, а также был выдержан размер 4 ± 1 между рычагом механизма расцепления и рычагом 19.

Инструмент: гаечные ключи 14 - 2 шт.

Примечание. При изменении междуфазного расстояния длина тяг должна быть соответственно изменена. После окончательной регулировки завинтить и законтрить гайки 14 и 15.

Инструмент: гаечный ключ 14.

41.8. Установить нижний кожух 7 и верхний 8, установить прокладку 26 (разрез Б-Б). Соединить кожухи 7 и 8 болтами 9, проложив шайбы 12; установить шайбы 10, навернуть гайки 11 и затянуть их. Смазать трущиеся поверхности смазкой ЦИАТИМ-203. Заедания трущихся поверхностей не допускаются.

Инструмент: гаечные ключи 14 - 2 шт.

Материал: смазка ЦИАТИМ-203.

ОПЕРАЦИЯ 42

Установка опорного изолятора-покрышки и гасительного устройства

Узел 01. Выключатель

Трудозатраты: 2,4 чел.-ч.

Состав звена: электрослесари

3-го и 4-го разрядов - 2 чел.

42.1. Застропить с помощью «захвата» (см. приложение 5, рис. П5-3) опорный изолятор-покрышку 15 (см. рис. 2).

Оснастка: «захват», стропы (комплект).

42.2. Вывинтить четыре крепежных болта из стойки для установки опорного изолятора (см. приложение 5, рис. П5-2).

Инструмент: гаечный ключ 19.

42.3. Поднять краном покрышку 15 и установить ее на основание 23 выключателя, проложив под нее прокладку и надев кольцо 21 (см. рис. 2).

42.4. Установить полукольца 22, завинтить гайки 19 с шайбами 20 и шпильки 18. Снять «захват».

Инструмент: гаечные ключи 13 - 2 шт.

42.6, Застропить с помощью «захвата» гасительное устройство 34, поднять, вставить в него контактный стержень 2.

Приспособление: «захват», стропы (комплект).

42.6. Установить гасительное устройство 34 на опорный изолятор-покрышку 15. Предварительно проложить прокладку и надеть на покрышку кольцо 3, установить также на нее два бруска 100×100×400 мм.

42.7. Опустить гасительное устройство 34 на бруски, соединить изоляционную штангу 1 с контактным стержнем 2, установить ось 16, зашплинтовать шплинтом 17, концы шплинта развести.

Инструмент: плоскогубцы.

42.8. Поднять с помощью крана гасительное устройство 34 на высоту h = 150 мм, снять бруски, опустить гасительное устройство 34 на покрышку 15.

42.9. Вставить полукольца 22 в кольцо 3, ввинтить шпильки 4 в контактный вывод 13, надеть кольцо 3 на шпильки 4, завинтить гайки 14 с шайбами, снять «захват».

Инструмент: гаечные ключи 19 - 2 шт.

ОПЕРАЦИЯ 43

Промывка полюса и заливка масла

Узел 01. Выключатель

Трудозатраты: 6,6 чел.-ч

Состав звена: электрослесари

2-го, 3-го и 5-го разрядов - 3 чел.

43.1. Вывинтить из гасительного устройства (см. рис. 3) пробку 7 и вместо нее ввинтить штуцер сливного шланга.

43.2. Промыть полюс трансформаторным маслом, удовлетворяющим требованиям ГОСТ 982-68, закрыть сливной кран, залить масло в бак выключателя несколько выше (на 80 - 90 мм) уровня, отмеченного на маслоуказателе. Взять пробу масла.

Материал: трансформаторное масло 300 кг.

Инструмент: гаечный ключ 17.

43.3. Вывинтить штуцер сливного шланга из сливного крана, ввинтить в кран заглушку.

ОПЕРАЦИЯ 44

Электромеханические и электрические испытания выключателя

Узел 01. Выключатель

Трудозатраты: 20 чел.-ч

Состав звена: электрослесари

2-го разряда - 1 чел., 4-го разряда - 1 чел., 3-го разряда - 2 чел., 5-го разряда - 1 чел.

Примечания. 1. Приемо-сдаточным испытаниям подвергается выключатель, предварительно залитый маслом, удовлетворяющим ГОСТ 982-68 и имеющим электрическую прочность не менее 40 кВ. 2. Во время испытаний необходимо соблюдать правила техники безопасности. 3. Нормы приемо-сдаточных испытаний приведены в приложении 8.

44.1. Выполнить операции, указанные в переходах 7 - 12.

44.2. Определить полный ход и ход в розеточном контакте подвижного контакта выключателя согласно приложению 7.

Инструмент: измерительная линейка 1000 мм.

44.3. Винтом ручного включения довести до сжатия пружин 2 (см. рис. 14) и 3 пружинного буфера, расшплинтовать и отвинтить стопорную гайку 6 пружинного буфера.

Инструмент: торцовый ключ с головкой 24, винт ручного включения.

44.4. Отключить выключатель (полюс) и снять пружины буфера. Установить тарелку буфера до упора во втулку и включить выключатель вручную. Измерить линейкой расстояние между рычагом механизма и тарелкой пружинного буфера. Это расстояние должно быть 15+1,0 мм.

Инструмент: винт ручного включения, измерительная линейка 150 мм.

44.5. Измерить щупом зазор между роликом и рычагом вала выключателя (а = 1,5 ÷ 2,5 мм, см. рис. 11, б) при его «перевключении».

44.6. Измерить щупом зазор между роликом и удерживающим рычагом выключателя (b = 1,5 ÷ 2,5 мм, см. рис. 11, б) при его перевключении. Отсоединить воздухопровод от клапана отсечки и цилиндр и отрегулировать с помощью зеркала открытие отверстия на 1/5 - 1/3 величины диаметра (приложение 9, рис. П9-1).

44.7. Измерить щупом зазор между бойком отключающего электромагнита (рис. 26) и удерживающим рычагом (с = 3 ± 0,5 мм, см. рис. 11, б).

44.8. Измерить западание удерживающего рычага и расстояние d от точки соприкосновения ролика с удерживающим рычагом до верхней грани контактной площадки удерживающего рычага (см. рис. 11, б) (d = 4 ± 1 мм).

Инструмент: измерительная линейка 150 мм.

44.9. Установить пружины 2 (см. рис. 14) и 3 пружинного буфера со штоком 1 в ограничитель 4.

44.10. Включить выключатель (полюс) винтом ручного включения, завинтить стопорную гайку, зашплинтовать шплинт. Концы шплинта развести.

Инструмент: торцовый ключ с головкой 24, отвертка.

44.11. Несколько раз вручную включить выключатель и отключить пружиной привода. Отключение можно производить ручкой, оттягивая тягу ручного отключения или с помощью кнопки отключения.

ВНИМАНИЕ!

Перед отключением необходимо вывинтить винт ручного включения.

44.12. Измерить минимальное включающее давление Р при Uном манометром с классом точности 1,6 (не более) и шкалой 100 - 160 мм. Утечка воздуха на участке манометр-воздухосборник не допускается.

Прибор: манометр со шкалой 100 - 160 мм.

44.13. Измерить минимальное отключающее напряжение U привода вольтметром класса точности 1,5 (не более).

Прибор: вольтметр класса точности 1,5.

44.14. Измерить минимальное включающее напряжение при давлении 0,77 МПа* вольтметром класса точности 1,5.

Приборы: вольтметр, манометр.

* 1 кгс/см2 ≈ 0,1 МПа (в единицах СИ).

44.15. Выполнить цикл операций «включено-отключено» пять раз при следующих значениях давления Р и напряжения U: включение при Р = 0,9Рном, U = Uном; отключение при U = 0,65Uном.

44.16. Выполнить цикл операций «включено-отключено» пять раз при следующих значениях давления Р и напряжения U: включение при Р = 1,1Рном, U = Uном; отключение при U = 1,2Uном.

44.17. Выполнить цикл операций «включено-отключено» при Рном и Uном, подавая импульс к зажимам цепи отключения через контакты выключателя.

44.18. Проверить и в случае необходимости подрегулировать сигнально-блокировочные контакты на приводе. Обратить особое внимание на работу быстродействующего блок-контакта в цепи электромагнита включения: он должен размыкаться в момент посадки рычага механизма расцепления на защелку с зубом рычага и при этом надежно заводиться в отключенном положении выключателя. Регулировка блок-контактов производится путем изменения длины тяги и размера плеча рычага.

44.19. Испытать изоляцию электроподогревательного устройства относительно земли напряжением 1500 В переменного тока в течение 1 мин.

Прибор: устройство для испытания изоляции.

44.20. Измерить сопротивление спирали каждого элемента электронагревательного устройства.

Прибор: мост Р333 - 1 шт.

44.21. Измерить сопротивления катушек включающего и отключающего электромагнитов.

Прибор: мост Р333 - 1 шт.

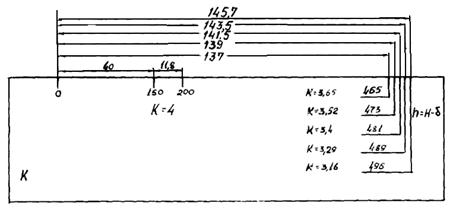

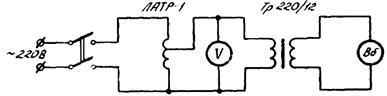

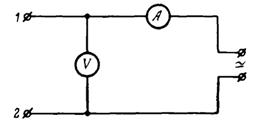

44.22. Измерить скорости включения и отключения выключателя согласно приложению 10. Скоростные характеристики определить по виброграмме, снятой с помощью электромагнитного вибрографа. Запись виброграммы производить на секторе или круговом диске с радиусом 100 мм, установленном на главном валу выключателя (полюса). Напряжение, подаваемое на виброграф, должно быть в пределах 12 - 36 В, частота вибрографа 100 Гц. Схема подключения вибрографа показана на рис. П10-2 (см. приложение 10).

Приборы: разделительный трансформатор, виброграф, сектор или круговой диск с миллиметровкой.

44.23. Измерить сопротивление токоведущего контура методом «вольтметра-амперметра» по схеме рис. П11-4 (приложение 10). Величина тока, проходящего через главные контакты выключателя, должна быть не менее 50 А.

Измерение тока осуществлять прибором класса точности 0,5 (не более).

Приборы: амперметр, милливольтметр.

44.24. Определить сброс давления за одно включение выключателя. Сброс давления определяется как разность показаний манометра до и после включения выключателя.

Прибор: манометр.

44.25. Испытать изоляцию вторичных цепей привода переменным напряжением 1000 В в течение 1 мин.

Прибор: устройство для испытания изоляции.

44.26. Высоковольтные испытания производятся службой ИЗП согласно объемам и нормам высоковольтных испытаний.

ОПЕРАЦИЯ 45

Подключение шлейфов, снятие лесов, уборка рабочего места

Узел 01. Выключатель

Трудозатраты; 7,0 чел.-ч.

Состав звена: электрослесари

2-го, 3-го, 4-го и 5-го разрядов - 4 чел.

45.1. Поднять при помощи веревки шлейфы и подключить их при помощи болтов и гаек с шайбами к контактным выводам 13 (см. рис. 2).

Инструмент: гаечные ключи 17×19 - 2 шт.

45.2. Снять леса.

Приложение 1

ПЕРЕЧЕНЬ ЗАПАСНЫХ ЧАСТЕЙ К ВЫКЛЮЧАТЕЛЮ ВМК-110

|

Наименование |

№ заводского чертежа |

Количество, шт. |

|

Покрышка фарфоровая ИП-258 |

8 БП.720.158 |

6 |

|

Катушка включающая клапана пускового |

5 БП.520.631 |

3 |

|

Стержень контактный с верхним наконечником |

5 БП.540.624 |

3 |

|

Контакт роликовый |

5 БП.559.029 |

3 |

|

Камера гасительная (в сборе) |

5 БП.740.232 |

3 |

|

Контакт верхний (в сборе) |

5 БП.551.917 |

3 |

|

Манжета АСК 50-70-9 |

- |

12 |

|

Прокладка резиновая под фарфоровые покрышки |

8 БП.766.630 |

18 |

|

Диафрагма главного клапана |

8 БП.456.159 |

3 |

Примечание. Запасные части поставляются по особому заказу и за отдельную плату.

Приложение 2

ПЕРЕЧЕНЬ ПРИБОРОВ И УСТРОЙСТВ, ПРИМЕНЯЕМЫХ ДЛЯ КАПИТАЛЬНОГО РЕМОНТА ВЫКЛЮЧАТЕЛЯ ВМК-110

|

Наименование и тип прибора или устройства |

ГОСТ, ОСТ, ТУ |

Количество, шт. |

|

Динамометр образцовый переносный типа ДОР на 5 - 50 кгс |

9500-60 |

1 |

|

Мост электроизмерительный переносный типа ММВ |

25-04-825-70 |

1 |

|

Вольтметр Э-59 на 300 В |

8711-60 |

1 |

|

Вольтметр Э-59 на 2,5 - 5 А |

8711-60 |

1 |

|

Милливольтметр постоянного тока М 250/1 |

04-934-69 |

1 |

|

Шунт калиброванный 75ШС на 50 А |

5.1529-72 |

1 |

|

Мегомметр М110М |

8038-60 |

1 |

|

Мегомметр М246 |

25-04-909-69 |

1 |

|

Миллисекундомер ЭМС-54 |

- |

1 |

|

Трансформатор 220/12 |

- |

1 |

|

Виброграф на 12 В |

- |

1 |

|

ЛАТР1 |

- |

1 |

|

Реостат РН-100 |

- |

1 |

|

Винт ручного включения |

- |

1 |

|

Масштабная линейка |

- |

1 |

|

Сектор или круговой диск с миллиметровкой |

- |

1 |

|

Стержень контрольный l = 1400 мм, диаметр 10 - 12 мм |

- |

1 |

|

Устройство для испытания изоляции напряжением 1500 В переменного тока |

- |

1 |

Приложение 3

ПЕРЕЧЕНЬ ИНСТРУМЕНТОВ, НЕОБХОДИМЫХ ДЛЯ КАПИТАЛЬНОГО РЕМОНТА ВЫКЛЮЧАТЕЛЯ ВМК-110

|

Наименование инструмента |

Условное обозначение инструмента |

ГОСТ, ОСТ, ТУ, калькодержатель, рис. |

Количество, шт. |

|

Ключи специальные |

П-1 ÷ П-5 |

Рис. П3 |

5 |

|

Ключ гаечный с открытыми зевами, двусторонний S = 10×12 мм |

7811-0004 |

2839-71 |

2 |

|

Ключ гаечный с открытыми зевами, двусторонний S = 14×17 мм |

7811-0022 |

2839-71 |

4 |

|

Ключ гаечный с открытыми зевами, двусторонний S = 17×19 мм |

7811-0023 |

2839-71 |

4 |

|

Ключ гаечный с открытыми зевами, двусторонний S = 22×24 мм |

7811-0025 |

2839-71 |

2 |

|

Ключ гаечный с открытыми зевами, двусторонний S = 27×30 мм |

7811-0041 |

2839-71 |

1 |

|

Ключ гаечный с открытым зевом, односторонний S = 41 мм |

7811-0145 |

2841-71 |

1 |

|

Ключ торцовый с внутренним шестигранником S = 14 мм |

С7812-2185 |

Институт «Оргстанкинпром» |

1 |

|

Ключ торцовый с внутренним шестигранником S = 24 мм |

С7812-2189 |

То же |

1 |

|

Ключ торцовый с внутренним шестигранником S = 27 мм |

С7812-2190 |

-²- |

1 |

|

Ключ рожковый А = 64 мм |

7812-0345 |

6394-73 |

1 |

|

Ключ трубный рычажный № 3 |

1/2-2 |

6813-39 |

1 |

|

Плоскогубцы комбинированные 150 мм |

- |

5547-52 |

3 |

|

Трехгранный напильник № 2 |

2821-0067 |

1465-69 |

2 |

|

Трехгранный напильник № 3 |

2821-0069 |

1465-69 |

2 |

|

Полукруглый напильник № 4 |

2822-0131 |

1465-69 |

1 |

|

Полукруглый напильник № 2 |

2822-0127 |

1465-69 |

1 |

|

Кернер d = 4,0 мм |

7843-0039 |

7213-72р |

1 |

|

Молоток слесарный стальной типа 1 (масса 400 г) |

7850-0051 |

2310-70 |

1 |

|

Линейка измерительная металлическая 150 мм |

1-150 |

427-56 |

1 |

|

Линейка измерительная металлическая 1000 мм |

1-1000 |

427-56 |

1 |

|

Штангенциркуль с двусторонними губками типа ШЦ-П длиной 200 мм |

ШЦ-П, 0-200, 0,1 |

166-62 |

1 |

|

Штангенглубиномер 0 - 200 мм |