Техническая

инструкция

по проведению

геолого-технологических исследований

нефтяных и газовых скважин

Тверь - 2001

Предисловие

1 РАЗРАБОТАН коллективом авторов в

составе: Лукьянов Э.Е. - руководитель, Акимов Н.В., Антропов В.Ф., Кожевников

С.В., Муравьев П.П., Нестерова Т.Н., Сидоренко Е.С.

2 ВНЕСЕН Управлением геологоразведочных и

геофизических работ Министерства энергетики Российской Федерации.

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом

Минэнерго России от 09.02.2001 г. № 39 с 01.03.2001 г.

4 СОГЛАСОВАНО с Госгортехнадзором России

письмом статс-секретаря-первого заместителя начальника Госгортехнадзора России

Иванова Е.А. № 02-35/332 от 26.10.99 г.

5 СОГЛАСОВАНО с Министерством природных

ресурсов РФ письмом заместителя министра Мазура В.Б. № ВМ-27/5096 от 27.10.99

г.

6 ВВЕДЕН впервые.

7 В настоящем документе реализованы

требования Закона Российской Федерации «О недрах».

СОДЕРЖАНИЕ

РД 153-39.0-069-01

Техническая инструкция

по проведению геолого-технологических исследований

нефтяных и газовых скважин

Настоящий руководящий документ

устанавливает единые правила проведения геолого-технологических исследований на

предприятиях топливно-энергетического комплекса, независимо от форм

собственности и ведомственного подчинения.

Геолого-технологические исследования

(ГТИ) являются составной частью геофизических исследований нефтяных и газовых

скважин и предназначены для осуществления контроля за состоянием скважины на

всех этапах ее строительства и ввода в эксплуатацию с целью изучения

геологического разреза, достижения высоких технико-экономических показателей, а

также обеспечения выполнения природоохранных требований.

ГТИ проводятся непосредственно в процессе

бурения скважины, без простоя в работе буровой бригады и бурового оборудования;

решают комплекс геологических и технологических задач, направленных на

оперативное выделение в разрезе бурящейся скважины перспективных на нефть и газ

пластов-коллекторов, изучение их фильтрационно-емкостных свойств и характера

насыщения, оптимизацию отбора керна, экспрессное опробование и изучение

методами ГИС выделенных объектов, обеспечение безаварийной проводки скважин и

оптимизацию режима бурения.

ГТИ в бурящихся нефтяных и газовых

скважинах проводятся в соответствии с «Правилами геофизических исследований и

работ в нефтяных и газовых скважинах» и с учетом требований «Правил

безопасности в нефтяной и газовой промышленности», «Типовых инструкций по

безопасности геофизических работ», «Правил эксплуатации электроустановок» и

других действующих нормативных документов.

Настоящая Инструкция определяет цели и

задачи службы ГТИ, область применения, организационную структуру, технические

требования на подготовку скважин, рекомендуемые к применению комплексы

исследования, вопросы техники безопасности при производстве работ.

В Инструкции приводятся основные условия

производства работ, критерии оценки качества исследований, требования к

оформлению результатов исследований и порядок передачи их Заказчику.

Непосредственным Заказчиком у Производителя работ по ГТИ являются

недропользователи или операторы, которым недропользователи передают работы по

использованию недр (разведочные, добывающие предприятия, имеющие выданную в

установленном порядке лицензию на осуществление соответствующих видов

деятельности).

В настоящем документе использованы

следующие ссылки на следующие нормативные документы (далее - НД):

«Правила геофизических исследований и

работ в нефтяных и газовых скважинах», М., 1999 г.

«Правила безопасности в нефтяной и

газовой промышленности», М., 1993 г.

«Правила эксплуатации электроустановок

потребителей», М., «Энергоатомиздат», 1992 г.

«Типовые инструкции по безопасности

геофизических работ в процессе бурения скважин и разработки нефтяных и газовых

месторождений», М., 1996 г.

РД 39-0147716-102-87 «Геолого-технологические

исследования в процессе бурения», Уфа 1987 г.

«Методические указания по расчету норм и

расценок на геофизические услуги в скважинах на нефть и газ (МУ ГИС-98)»,

утвержденным Минтопэнерго, Минприроды, РАО Газпром 1998 г.

АВПД - аномально-высокое пластовое

давление

АВПоД - аномально-высокое поровое

давление

АК-метод - акустический метод

АНПД - аномально-низкое пластовое

давление

ВНИИБТ - всесоюзный

научно-исследовательский институт буровой техники

ВНК - водонефтяной контакт

ГВС - газовоздушная смесь

ГЗД - гидравлический забойный

двигатель

ГИРС - геофизические исследования

и работы в скважинах

ГНК - газонефтяной контакт

ГТИ - геолого-технологические

исследования

ГТН - геолого-технический наряд

ДМК - детально-механический

каротаж

ИК-метод - индукционный метод

КИП -

контрольно-интерпретационная партия

НД - нормативный документ

ПЗР -

предварительно-заключительные работы

ПО - программное обеспечение

РД - руководящий документ

РТК - режимно-технологическая

карта

СПО - спуско-подъемные операции

ТВД - термовакуумная дегазация

УБР - управление буровых работ

УВГ - углеводородный газ

УРБ - управление разведочного

бурения

ФЕС - фильтрационно-емкостные

свойства

По целевому назначению основные задачи

ГТИ подразделяются на: геологические, технологические, планово-экономические,

научно-исследовательские (экспериментальные) и информационные.

Оптимизация получения

геолого-геофизической информации - выбор и корректировка:

- интервалов отбора керна, шлама,

образцов грунтов;

- интервалов, методов и времени

проведения изменяемой части обязательных детальных исследований ГИРС.

Оперативное литолого-стратиграфическое

расчленение разреза.

Оперативное выделение пластов-коллекторов.

Определение характера насыщения

пластов-коллекторов.

Оценка фильтрационно-емкостных свойств

(ФЕС) пластов-коллекторов.

Контроль процесса испытания и определение

гидродинамических и технологических характеристик пластов при испытании и опробовании

объектов.

Выявление реперных горизонтов.

Раннее обнаружение

газонефтеводопроявлений и поглощений при бурении.

Оптимизация процесса углубления скважины

в зависимости от геологических задач.

Распознавание и определение продолжительности

технологических операций.

Выбор и поддержание рационального режима

бурения с контролем отработки долот.

Раннее обнаружение проявлений и

поглощений при спуско-подъемных операциях, управление доливом.

Оптимизация спуско-подъемных операций

(ограничение скорости спуска, оптимизация работы грузоподъемных механизмов).

Контроль гидродинамических давлений в

скважине.

Контроль пластовых и поровых давлений,

прогнозирование зон АВПД и АВПоД.

Контроль спуска и цементирования обсадной

колонны.

Диагностика предаварийных ситуаций в

реальном масштабе времени.

Диагностика работы бурового оборудования.

Определение технико-экономических

показателей бурения.

Определение баланса времени работы вахты,

буровой бригады (буровой установки).

Подготовка и передача на верхний уровень

управления сводных форм оперативной отчетности за вахту, рейс, сутки и по

скважине в целом.

Проведение планируемых экспериментов с

целью построения и уточнения моделей отдельных технологических процессов и

свойств горных пород.

Документирование испытаний новых

технико-методических средств и технологий.

Передача по требованию Заказчика

геолого-технологической информации по каналам связи.

Сбор, обработка и накопление

геолого-технологической информации в виде базы данных для ее дальнейшего

использования.

4.6.1 Геолого-технологические

исследования включают в себя обязательный и дополнительный комплексы. Состав

комплексов ГТИ, перечень подлежащих выполнению работ, количество и перечень

измеряемых параметров оговариваются Заказчиком при заключении контракта.

Комплексы ГТИ при бурении скважин

различного назначения приведены в приложениях А, Б, В (стр. 40, 41, 42).

Применяемые методы исследований и

измерения при выполнении комплексов ГТИ для различных категорий скважин

приведены в приложении Г, стр. 43.

4.6.2 Объемы обязательного и

дополнительного комплексов ГТИ зависят от задач, подлежащих решению,

утвержденной проектно-сметной документации на строительство скважины и

«Технического задания на проведение ГТИ» (далее - Технического задания),

утверждаемого руководством Заказчика и Производителя и являющегося неотъемлемой

частью контракта (договора) на проведение ГТИ (Приложение

Д,

стр. 45).

5.1 Правовое регулирование договорных

отношений Заказчика и Производителя, являющихся хозяйствующими субъектами, а

также разрешение споров общего и экономического характера между ними

осуществляется в соответствии с нормами Гражданского кодекса Российской

Федерации.

5.2 При проведении ГТИ необходимо

выполнение «Правил геофизических исследований и работ в нефтяных и газовых

скважинах» (Москва, 1999).

5.3 Заказчик, имеющий в качестве

Производителя ГТИ собственные структурные подразделения, не являющиеся

юридическим лицом, регулирует взаимоотношения с ними на основе внутреннего

корпоративного «Положения» («Регламента»), реализующего требования настоящей Инструкции

и несет ответственность за выполнение ее требований.

5.4 Разрешение споров между Заказчиком и

Производителем, вызванных не обеспечением одной из сторон требований и условий

настоящей Инструкции по получению информации о недрах (или продукции при использовании

недр), проводится с участием органов управления фондом недр, выдавших лицензию

на недропользование.

5.5 ГТИ выполняются по составляемым на

основе договора конкретным заявкам Заказчика подразделениями Производителя.

5.6 Основные обязанности и функции

Заказчика ГТИ

5.6.1 Заказчик на основании материалов

ГТИ осуществляет контроль строительства скважины выполнением требований

настоящей Инструкции непосредственно на буровой во время исследований (через

своего ответственного представителя или свою супервайзерскую службу), а также

путем взаимодействия геологической и технологической служб Заказчика с

интерпретационной службой и техническим руководителем Производителя.

5.6.2 Заказчик не может использовать при

проводке скважин технологии, исключающие выполнение обязательного комплекса ГТИ

либо снижающие их информативность.

5.6.3 Заказчик за 10 дней до начала

исследования скважин представляет Производителю «Заявку на проведение ГТИ»

(Приложение Е,

стр. 49).

5.6.4 Перед началом работ Заказчик

согласовывает с Производителем и утверждает индивидуальный проект монтажа

датчиков ГТИ на буровой установке или уточняют типовой «Проект установки

станции ГТИ и монтажа датчиков на буровой» (пример приведен в приложении

Ж,

стр. 50) в соответствии с особенностями Контракта и Технического задания.

Для непосредственного монтажа датчиков

Заказчиком привлекается бригада вышкомонтажников или пуско-наладочная вахта в

присутствии ответственного представителя службы ГТИ Производителя.

После монтажа датчиков и опрессовки

датчиков, работающих под давлением, ответственными представителями Заказчика и

Производителя согласно «Техническим условиям на подготовку буровой к проведению

геолого-технологических исследований» (Приложение 3, стр. 56) подписывается «Акт

проверки готовности скважины к проведению ГТИ» (Приложение И, стр. 58).

5.6.5 Обязательства Заказчика перед

Производителем в целях обеспечения условий получения наиболее полного объема

геолого-геофизической и технологической информации по скважине и оперативное

использование ее с целью решения

геологических и технологических задач в оптимальные сроки без осложнений

скважины согласовываются в Техническом задании.

5.6.6 Заказчик по согласованию с

Производителем определяет в Техническом задании перечень информации,

необходимой для составления службой Производителя прогнозных

геолого-технологических материалов.

5.6.7 Для обеспечения требований

Инструкции и Технического задания Заказчик через своих представителей на

буровой во время проведения ГТИ обязан:

· своевременно предоставлять партии ГТИ необходимую

информацию:

- материалы геолого-технологических и

геофизических исследований, структурные и геологические построения, каменный (в

виде шлама и керна) материал, по близлежащему к скважине району;

- об изменении технологических параметров

бурового оборудования и бурильного инструмента (компоновка бурильной колонны,

оснастка, забойный двигатель, втулки насоса и т.д.);

- об изменении параметров бурового

раствора;

- о сроках и видах ремонтных работ, об

отключении электроэнергии и простоях;

- о длине бурильного инструмента, заходе

ведущей трубы;

- о типе долота, количестве и диаметрах

насадок долота;

- а также иную информацию необходимую для

решения поставленных задач.

· немедленно выходить на связь с оператором при

получении вызова по переговорному устройству;

· выходить на связь с персоналом партии ГТИ во всех

случаях выхода технологического процесса за установленные границы с целью

совместного выявления ситуации в кратчайшее время;

· не допускать повреждения датчиков, кабелей и другого

оборудования станции ГТИ, смонтированного на буровой установке;

· по требованию оператора производить необходимые

манипуляции с буровым оборудованием для проверки и калибровки датчиков,

установленных на буровой;

· по рекомендации оператора изменять параметры режима бурения,

прекращать или продолжать бурение, если в Техническом задании включены работы

по оптимальному управлению бурением;

· расписываться в вахтовом журнале об ознакомлении с

рекомендациями оператора станции ГТИ, занесенными в вахтовый журнал в связи с отказом

их выполнения;

· проводить необходимые тестирующие операции для

подтверждения факта наличия предаварийной ситуации.

5.6.8 По окончании работ на буровой

ответственные представители Заказчика на месте работ подписывают «Акт

выполнения работ по ГТИ» (Приложение К,

стр. 59) и «Сведения о характере выданных рекомендаций» (пример приведен в

приложении Л, стр. 60).

5.6.9 При одновременном проведении на

буровой различных видов работ Заказчик осуществляет координацию всех работ и

обеспечивает отсутствие взаимных помех между Производителями ГИРС.

5.7 Основные требования к выполнению

работ по ГТИ

5.7.1 Производитель ГТИ должен выполнять

работы по поступающим от Заказчика заявкам в соответствии с:

· условиями договора (контракта) с Заказчиком, включая

необходимые приложения к нему;

· проектной документацией, предоставляемой Заказчиком;

· требованиями «Правил геофизических исследований и

работ в нефтяных и газовых скважинах» и настоящей Инструкции;

· требованиями нормативно-технической документации по

охране труда, технике безопасности, охране окружающей среды.

5.7.2 Регистрация данных ГТИ

осуществляется в цифровом виде под компьютерным управлением и контролем.

Аналоговая регистрация первичных данных не допускается.

5.7.3 ГТИ проводится с помощью аппаратуры

и оборудования, допущенных к применению в установленном порядке.

Экспериментальные образцы допускаются к применению по согласованию Заказчика и

Производителя ГТИ.

5.7.4 Применяемая аппаратура,

оборудование и технология должны иметь эксплуатационную документацию.

5.7.5 Внесение каких-либо изменений в

конструкцию аппаратуры и оборудования допускается только при их согласовании с

организацией-разработчиком.

5.7.6 Аппаратура и оборудование,

отработавшие установленный ресурс или срок эксплуатации, допускаются к

дальнейшей эксплуатации только на основании акта испытаний, проведенных

созданной для этих целей комиссией, в котором устанавливается срок повторных

испытаний.

5.7.7 К проведению измерений при ГТИ

допускается аппаратура, прошедшая метрологическую поверку (калибровку).

5.7.8 Исполнитель ГТИ должен располагать

системой базового и полевого (скважинного) метрологического обеспечения методов

и аппаратуры ГТИ.

5.7.9 Производитель ГТИ должен иметь в

составе собственных интерпретационных подразделений возможность контроля

качества и объективности получаемых материалов ГТИ.

5.7.10 К работе на станциях ГТИ

допускаются лица, прошедшие соответствующее обучение и проверку знаний по

основным и совмещаемым профессиям.

5.7.11 Перед началом работ на буровой

начальник партии обязан провести инструктаж членов буровой бригады по правилам

проведения ГТИ, касающимся вопросов монтажа датчиков ГТИ, взаимодействия

персонала партии ГТИ и членов буровой бригады при осложнениях и отклонениях от

заданных режимно-технологической картой (РТК) параметров с регистрацией факта

проведения инструктажа в журнале «Инструктаж на рабочем месте» под роспись всех

инструктируемых.

5.7.12 Обо всех случаях предаварийных

ситуаций и отклонений регистрируемых параметров от проектных согласно

требованиям настоящей Инструкции и согласованного с Заказчиком Технического

задания операторы станции ГТИ должны информировать представителей Заказчика на

буровой и членов буровой бригады.

5.7.13 В случае невыполнения членами

буровой бригады рекомендаций по предотвращению аварийной ситуации, старший по

смене оператор станции ГТИ обязан сделать соответствующую запись в вахтовом

журнале буровой бригады и после этого выйти на связь с представителем Заказчика

(в случае его отсутствия на скважине).

6.1.1 Производитель ГТИ должен иметь

выданную в установленном порядке лицензию на осуществление этого вида работ.

6.1.2 К проведению работ по ГТИ

допускаются лица, имеющие высшее техническое образование или среднее

специальное образование.

6.1.3 Работы по ГТИ производятся

непрерывно с использованием соответствующего оборудования.

6.1.4 Выполнение обязательного комплекса

ГТИ (см. раздел 4.6) и уровень качества получаемого материала

контролируется Заказчиком и собственной службой контроля качества

Производителя.

6.2.1 Служба ГТИ создается в составе

предприятий, имеющих лицензию на геофизические работы по изучению земных недр.

Основным производственным звеном этой

службы является партия, состоящая из одного и более отрядов. Количество

создаваемых партий (отрядов) определяется объемом выполняемых работ.

6.2.2 Если число отрядов в партии

достигает 5 (и более), рекомендуется их выделение в экспедицию.

Экспедиция обеспечивает организацию

работ, входящих в ее состав партий (отрядов), осуществляет руководство и

контроль за их деятельностью.

6.2.3 В составе экспедиции рекомендуются

следующие структурные подразделения:

· производственные партии (отряды);

· ремонтно-эксплуатационный участок;

· стационарная лаборатория;

· партия обработки и интерпретации материалов ГТИ

(КИП).

Ремонтно-эксплуатационный участок

обеспечивает ремонт, техническое обслуживание, наладку, метрологические

поверки, тарировку и калибровку датчиков, приборов и комплексов,

предназначенных для исследования скважин.

Стационарная лаборатория проводит

контрольные замеры и дополнительные исследования шлама, проб пластовых флюидов

и бурового раствора, доставляемых со скважины, а также анализ проб флюидов, отобранных

в результате испытания или опробования пластов.

КИП осуществляет приемку от партий

(отрядов) первичных материалов, их обработку и интерпретацию.

Численный состав структурных

подразделений и партии ГТИ, а также квалификационные требования к персоналу

определяются согласно МУ ГИС-98.

Согласно МУ ГИС-98 рекомендуемый

численный состав производственной одноотрядной партии:

· геолого-технологических исследований - 11 человек;

· геолого-геохимических исследований - 9 человек;

· технологических исследований - 7 человек.

6.4.1 ГТИ должны выполняться с учетом

требований «Правил безопасности в нефтяной и газовой промышленности», «Правил

безопасности электроустановок», «Типовых инструкций по безопасности

геофизических работ», «Правил геофизических исследований и работ в нефтяных и

газовых скважинах» (раздел 26), распоряжений,

постановлений органов государственного надзора и других действующих нормативных

документов, утвержденных федеральными ведомствами, и согласованных с органами

профессиональных союзов работников соответствующих отраслей; с учетом

требований безопасности, предусмотренных эксплуатационной документацией на

используемые аппаратуру, оборудование, технологии.

6.4.2 При контроле технологического

процесса строительства скважины должны выполняться следующие условия,

обеспечивающие своевременное распознавание предаварийных ситуаций и

предотвращение выбросов и открытых фонтанов:

· обязательная промывка скважины перед подъемом

инструмента в течение времени, превышающего расчетное время выхода забойной

пачки (величину расчетного «отставания») в 1,5 раза;

· предупреждение буровой бригады о факте повышения

содержания углеводородных и других газов в газовоздушной смеси, извлеченной из

дегазатора принудительного действия.

Подъем инструмента производится с

обязательным контролем долива скважины и вычислением притока (поглощения).

Если приток (поглощение) превысит 0,5 м3,

необходимо дать рекомендацию на прекращение подъема и восстановление циркуляции

до выхода забойной пачки газа.

Все выдаваемые рекомендации фиксируются в

«Рабочем журнале по проведению ГТИ» (пример приведен в приложении М, стр. 61).

Буровая бригада предупреждается обо всех

случаях выхода контролируемых параметров за пределы заданных коридоров значений

(затяжки, посадки, промывы инструмента, поглощения, притоки бурового раствора,

подклинки долота и т.п.) с целью своевременного обнаружения отклонения

технологического процесса от нормы как за счет осложнения скважины, так и за

счет пред аварийного состояния бурового инструмента и оборудования.

В случае возникновения аварии, план ее

ликвидации, составленный Заказчиком, должен регламентировать взаимоотношения

персонала партии ГТИ и буровой бригады и обмен информацией между ними при

ликвидации аварии.

Компьютеризированная станция ГТИ

предназначена для реализации комплексов исследований, указанных в разделе 4.6.

Граничные значения технических

характеристик аппаратуры и оборудования станции ГТИ, указанные в данной

Инструкции, отражают достигнутый к настоящему времени отечественный и

зарубежный технический уровень. Соответствие этим характеристикам обеспечивает

наряду с другими факторами решение поставленных перед геолого-технологическими

исследованиями задач.

В случае возникновения в ходе проведения

ГТИ требований, обусловленных изменением круга решаемых задач или особенностями

конкретных геолого-технических условий проводки скважины, возможно применение

других, соответствующих им технических средств. Условия проведения работ,

комплекс решаемых задач при этом являются предметом соглашения между Заказчиком

и Производителем. Применяемые технические средства не должны нарушать

требования настоящей Инструкции.

7.2.1 Компьютеризированная станция ГТИ

представляет собой информационно-измерительную и аналитическую систему,

предназначенную для непрерывного получения геолого-технологической информации

на всех этапах строительства скважины.

7.2.2 Источниками информации при

реализации ГТИ являются:

· геологические материалы, переданные Заказчиком;

· образцы горных пород (шлам, керн);

· пробы бурового раствора;

· циркулирующий буровой раствор;

· технологические параметры процесса проводки скважины;

· характеристики и состояние элементов бурового

оборудования.

7.2.3 В процессе проведения ГТИ

выполняется следующие виды работ, измерений и исследований:

· эпизодический отбор, подготовка и анализ образцов

горных пород шлама (керна - по отдельному заказу);

· эпизодический отбор и анализ проб бурового раствора;

· непрерывное измерение параметров бурового раствора

устанавливаемыми в циркуляционной системе соответствующими датчиками;

· извлечение из части циркулирующего бурового раствора

углеводородных и неуглеводородных газов путем непрерывной принудительной

дегазации;

· подача извлеченной ГВС на непрерывный и эпизодический

газовые анализы;

· непрерывный анализ ГВС на суммарное содержание УВ

газов, а также на содержание метана и тяжелых углеводородов (С2 - С6),

а по отдельному заказу - на содержание сероводорода, водорода, кислорода,

углекислого газа, паров воды и т.п.;

· циклический (с периодом не более 3-х минут)

покомпонентный газовый анализ на метан, этан, пропан, бутан, изобутан, пентан,

изопентан с помощью хроматографа;

· циклический (с периодом 20 - 40 секунд)

покомпонентный газовый анализ на С1 - С6 и

неуглеводородные газы (азот, кислород, углекислый газ, сероводород, водород,

пары воды, гелий, аргон) с помощью масс-спектрометра по отдельному заказу;

· автоматическое измерение технологических параметров

процесса бурения устанавливаемыми на буровом оборудовании соответствующими

датчиками;

· автоматическая регистрация результатов измерений и

обработка информации с помощью компьютеров;

· визуализация получаемой информации на мониторах

компьютеров в станции ГТИ, на пульте бурильщика, на компьютерах бурового

мастера и супервайзера;

· интерпретация полученной технологической и

геолого-геохимической информации;

· представление информации Заказчику на согласованных

типах носителей, включая бумажный.

7.2.4 Для выполнения перечисленных

измерений и исследований станция ГТИ комплектуется соответствующим

оборудованием и аппаратурой.

7.3.1 Общие требования

Аппаратура и оборудование должны обеспечивать

проведение отбора шлама, подготовку к исследованиям, изучение образцов шлама и

керна визуально-инструментальными методами с целью определения литологических

характеристик и обнаружения признаков углеводородов.

Состав оборудования:

7.3.2 Устройство для отбора шлама

(лоток), помещаемое в открытую часть желоба. Размеры: 350 × 200 ×

200 мм с отверстиями диаметром 3 мм, расположенными через 30 мм друг от друга.

На бортах устройства для отбора шлама имеются проушины для крепления устройства

к желобу.

7.3.3 Термовакуумный дегазатор для

полного извлечения из шлама, керна и бурового раствора свободного и

растворенного газа:

· время дегазации пробы шлама, керна или раствора: не

более 15 мин;

· объем пробы - до 250 см3;

· степень извлечения газа - не менее 90 %.

7.3.4 Бинокулярный микроскоп:

· 100-кратное увеличение;

· регулируемая интенсивность освещения;

· регулируемый и фокусируемый дополнительный свет для

наблюдений образцов.

7.3.5 Аналитические весы

Тип - электронные.

Диапазон измерений не менее 0 - 200 г.

Погрешность: не более ± 5 мг.

7.3.6 Карбонатомер

Единица измерения - %.

Диапазон измерений - 0 - 100 % объем.

Погрешность - не хуже ± 1 % объем.

Представление данных - в виде кривой

давления СО2 с записью на диаграммной ленте, цифровом индикаторе или

в виде цифровой регистрации на компьютере.

7.3.7 Сита для фракционного анализа шлама

(как минимум два набора)

Размеры ячеек (мм): 0,063; 0,125; 0,250;

1,00; 2,00; 5,00.

7.3.8 Устройство для сушки с

терморегулятором

Должна обеспечиваться сушка не менее 4

образцов шлама одновременно.

7.3.9 Ультрафиолетовый осветитель для

качественного изучения образцов шлама в широком диапазоне УФ-излучения.

Тип - УФ лампа с длиной волн от 300 до

365 нм.

7.3.10 Аппаратура для капельно-хроматографического

люминесцентно-битуминологического анализа.

Тип УФ лампы - ртутно-вольфрамовая

(кварцевая) с длиной волны 365 нм.

7.3.11 Аппаратура количественного

определения нефтенасыщенности горных пород методом инфракрасной спектрометрии

(определение растворимых углеводородов).

Тип - ОНИКС-ГП1 (определитель

нефтенасыщенности ИК-спектрометрический для горных пород).

Единица измерения - мг/дм3.

Диапазон измерений - 0,0 - 999,9 мг/дм3.

Предел основной абсолютной погрешности

измерения - ±(1,0 + 0,03С) мг/дм3,

где С - текущее значение измеряемой

концентрации.

Каждый датчик должен обеспечивать

измерение соответствующего параметра с указанной точностью и иметь на выходе

цифровой или стандартный аналоговый сигнал.

Используются следующие датчики:

Используется для определения: положения

тальблока относительно стола ротора, положения долота в скважине относительно

забоя, глубины скважины, механической скорости проходки скважины, скорости

спуско-подъемных операций.

Методы измерения:

· основной - измерение углового перемещения вала

барабана буровой лебедки.

Используемый датчик: угловой преобразователь

положения вала лебедки в дискретные сигналы импульсов глубины. Требуется

коррекция вычисляемого параметра на изменение диаметра барабана лебедки при

смотке (намотке) троса.

· дополнительный - измерение скорости вращения

тихоходного ролика кронблока (второго от неподвижного ролика ветви «мертвого»

конца талевой системы).

Используемый датчик: угловой

преобразователь положения ролика кронблока в дискретные сигналы импульсов

глубины или в непрерывную фазовую последовательность. Коррекция не требуется.

Единица измерения - м.

Диапазон измерений положения тальблока

относительно стола ротора - 0 - 50 м.

Погрешность - не хуже 0,01 м.

Разрешение - не хуже 0,01 м.

Используется для определения «кажущейся»

нагрузки на долото.

Методы измерения:

· основной - вес на крюке определяется путем измерения

натяжения неподвижного («мертвого») конца талевой системы.

Используемый датчик: тензометрический

датчик веса инструмента, подвешиваемый на канат неподвижного конца талевой

системы.

Единица измерений - тс.

Диапазон измерений - 0 - 600 тс

(устанавливается в зависимости от грузоподъемности буровой установки, и

оснастки талевой системы: 0 - 600 тс; 0 - 400 тс; 0 - 250 тс; 0 - 200 тс; 0 -

160 тс; 0 - 100 тс; 0 - 75 тс).

Погрешность - не хуже ± 1 %.

Разрешение - не хуже 0,1 тс.

· дополнительный - вес на крюке определяется по углу

поворота первого (неподвижного) ролика кронблока, связанного с неподвижным

концом талевой системы за счет растяжения неподвижной ветви талевой системы, на

угол до 30 - 40°.

Используемый датчик: датчик угла поворота

с прижимным роликом, за счет которого угол поворота непосредственно датчика

увеличивается до 300 - 330°. Установка датчика веса на кронблоке целесообразна

только при установке на кронблоке датчика глубины.

Допускается измерение веса на крюке

методом измерения давления масла (жидкости) в системе гидравлического

индикатора веса (ГИВ) инструмента по согласованию с Заказчиком.

Примечание

- В некоторых случаях целесообразна установка двух датчиков веса (второй - с

большей разрешающей способностью) для более достоверной оценки величины

нагрузки на долото.

Измерения давления бурового раствора в

нагнетательной линии (независимо от собственной системы измерения давления на

буровой установке).

Единица измерения - МПа.

Диапазон измерений - 0 - 25, 0 - 40 МПа.

Погрешность - не хуже ± 1 %.

Разрешение - не хуже 0,1 МПа.

Измеряется давление в колонне при

закрытом превенторе.

Единица измерения - МПа.

Диапазон измерений - 0 - 100 МПа.

Погрешность - не хуже ±1 %.

Разрешение - 0,25 МПа.

Измерение числа ходов в минуту для

каждого насоса и получение входных данных для расчета производительности

насоса.

Единица измерения - ход/мин.

Диапазон измерений - 0 - 200 ход/мин.

Погрешность - не хуже ±1 %.

Разрешение - 1 ход/мин.

Измерение объемного расхода бурового

раствора нагнетаемого в скважине.

Методы измерения:

· основной - измерение расхода ультразвуковым накладным

расходомером в нагнетательной линии высокого давления (без врезки).

Единица измерения - л/с.

Диапазон измерений - 0 - 60 л/с.

Погрешность - не хуже ± 2,5 %.

Разрешение - 1 л/с.

· дополнительный - электромагнитный расходомер в

нагнетательной линии или во всасывающих линиях насоса (для электропроводящих

растворов).

Методы измерения:

· основной - расходомер-уровнемер поплавкового типа с

регистрацией угла поворота оси подвеса. Устанавливается в выкидной линии

(желобе) на выходе из скважины.

Единица измерения - %.

Диапазон измерений - 0 - 100 %.

Данный тип расходомера калибруется от

расхода на входе.

· дополнительный - ультразвуковой накладной расходомер

на разъемном устье или на заполненном участке выкидной трубы.

Используется для расчета объема раствора

в каждой емкости и суммарного объема в емкостях.

Непрерывно замеряются уровни:

· в рабочих емкостях (от 2 до 6);

· в доливочной емкости;

· в емкости под виброситом.

Принципы измерения:

· по перемещению поплавка;

· дифманометрический;

· ультразвуковой.

Единица измерения - м.

Диапазоны измерения - 0 - 2,0 м; 0 - 5,0

м.

Погрешность - не хуже ± 1,0 %.

Разрешение - не хуже 0,01 м.

Примечание

- Для повышения достоверности измерений при проводке скважин в сложных условиях

возможна установка дублирующих уровнемеров с разными принципами измерения.

Метод измерения - в приемной емкости

вблизи всасывающих патрубков и в нагнетательной линии насосов.

Единица измерения - г/см.

Диапазон измерений - 0,8 - 2,5 г/см3.

Погрешность - ± 1 %.

Разрешение - 0,01 г/см3.

Принципы измерения в приемной емкости:

· дифманометрический;

· вибрационный;

· весовой.

Принцип измерения в нагнетательной линии

- радиоактивный (гамма-плотномер).

Метод измерения - в выходящем потоке до

контакта с атмосферой и в желобе до вибросита.

Единица измерения - г/см3.

Диапазон измерений - 0,8 - 2,5 г/см3.

Погрешность - ± 1 %.

Разрешение - 0,01 г/см3.

Принципы измерения в выходящем потоке до

контакта с атмосферой:

· дифманометрический;

· радиоактивный.

Принципы измерения в желобе:

· дифманометрический;

· вибрационный;

· весовой.

Примечание

- Измерение плотности бурового раствора как на входе в скважину, так и на

выходе из нее рекомендуется производить путем отбора части раствора (0,2 - 0,5

л/с) специальными насосами и определения плотности гидростатическим методом на

базе 0,5 - 1,0 м.

Температура бурового раствора измеряется

на входе в скважину в приемных емкостях буровых насосов и на выходе из скважины

на участке выкидной трубы (желоба) от устья до вибросита.

Единица измерения - °С.

Диапазон измерений - 0 - 100 °С.

Погрешность измерений - не хуже ± 1 %.

Разрешение - 0,2 °С.

Постоянная времени: на входе - до

15 с;

на выходе - до 2 с.

Методы измерения:

· измерение скорости вращения элементов трансмиссии

привода ротора;

· измерение скорости вращения ведущей трубы

(«квадрата»).

Единица измерения - об/мин.

Диапазон измерений - 0 - 350 об/мин.

Погрешность измерений - не хуже ± 1

об/мин.

Разрешение - 1 об/мин.

Принципы измерения:

· тахометрический;

· оптический.

Методы измерения:

· усилие, передаваемое ротором подроторному основанию

(для буровых с дизельным приводом);

· сила тока приводного электродвигателя (для буровых

установок с электроприводом).

Единица измерения - тс∙м.

Диапазон измерений - 0 - 5,0 тс∙м.

Погрешность измерений - не хуже ± 2,5 %.

Разрешение - 0,2 тс∙м.

Принципы измерения:

· датчик давления или тензодатчик для измерения

натяжения приводной цепи;

· эффект Холла для измерения величины тока.

Метод измерения - косвенный, по изменению

давления в воздушной магистрали, управляющей приводом клиньев.

Диапазон измерений - 0 - 10 атм.

Единица измерения - Ом∙м.

Диапазон измерений - 0 - 10 Ом∙м.

Погрешность измерений - не хуже ± 2,5 %.

Разрешение - 0,1 Ом∙м.

Измерение содержания любого свободного

газа (включая воздух) в буровом растворе, выходящем из скважины.

Метод измерения - акустический, принцип

действия - поглощение ультразвука между излучателем и приемником, погруженными

в буровой раствор.

Единица измерения - % объемные.

Диапазон измерений - 0 - 20 % объемн.

Разрешение - 0,1 % объемн.

Газоаналитическая аппаратура и

оборудование должны обеспечивать:

· непрерывную дегазацию части бурового раствора;

· транспортировку ГВС в станцию ГТИ для дальнейшего

анализа;

· непрерывное определение содержания в выделенной ГВС

метана, тяжелых углеводородов (С2 - С6) и суммы

углеводородов;

· циклическое (с периодом не более 3 мин)

покомпонентное определение углеводородов С1 - С5 с

изомерами;

· эпизодическое (по мере отбора проб) определение

удельного (на единицу объема) газосодержания углеводородных газов в образцах

шлама, керна и бурового раствора после их термовакуумной дегазации.

Дополнительно могут измеряться концентрации азота, кислорода, углекислого газа,

водорода, сероводорода, гелия, аргона, паров воды.

Обязательным является наличие следующей

аппаратуры:

· дегазатор непрерывного действия;

· система транспортировки и очистки газовоздушной

смеси;

· суммарный газоанализатор для определения содержания

горючих газов;

· покомпонентный газоанализатор циклического действия

(хроматограф или масс-спектрометр);

· термовакуумный дегазатор эпизодического действия для

полного извлечения газовой смеси из раствора, шлама и керна.

При этом должны выделяться следующие три

вида однофункциональных систем, каждая из которых в отдельности характеризуется

своими показателями назначения, определяемыми решаемыми с помощью этих систем

основными задачами:

1) Система обнаружения суммарного

содержания горючих газов в буровом растворе, выходящем из скважины, состоящая

из дегазатора непрерывного действия, транспортирующей линии, суммарного

газоанализатора и вакуумного насоса.

Решаемые с помощью системы задачи:

· обнаружение выхода аномальной по газосодержанию пачки

бурового раствора на устье скважины;

· оценка величины газосодержания горючих газов в

буровом растворе.

Основные показатели назначения системы:

· время реакции системы на аномальное более чем в два

раза увеличение газонасыщенности раствора (постоянная времени) - не более 5

мин;

· разрешающая способность по удельной газонасыщенности

раствора - не более 0,02 см3/л.

2) Система циклического анализа покомпонентного

состава газа.

Оборудование для циклического анализа

газа, состоящее из дегазатора, транспортирующей линии, вакуумного насоса и

компонентного газоанализатора с постоянным циклом анализа.

Решаемые задачи:

· выделение перспективных на нефть и газ объектов;

поинтервальная оценка характера

насыщения вскрываемого при бурении разреза.

Основным требованием, предъявляемым к

системе, является обеспечение выделения газовой аномалии, обусловленной

поступлением газа за счет разбуривания продуктивного нефтяного или газового

объекта, величина которой превышает уровень фоновой газонасыщенности не менее,

чем в 2 раза.

Показатели назначения для этой системы

определяются комплексным соотношением следующих параметров: скоростью проходки,

диаметром скважины, расходом бурового раствора, величиной фоновой

газонасыщенности, величиной газового фактора, пластовым давлением,

дифференциальным давлением и рядом других факторов. Конкретные критерии и

методики их определения рассматриваются в «Методическом руководстве по проведению

геолого-технологических исследований».

3) Система анализа удельного

газосодержания эпизодически отбираемых проб бурового раствора и шлама.

Оборудование для эпизодического анализа

проб бурового раствора, шлама и керна состоит из термовакуумного дегазатора

эпизодического действия и покомпонентного газоанализатора для анализа проб

полученной газовой смеси (хроматограф или масс-спектрометр).

Решаемые задачи:

· оценка характера насыщения разреза по данным

исследования шлама;

· калибровка непрерывно работающего дегазатора для

определения степени его дегазации.

Основные требования:

· степень извлечения газовой смеси из бурового

раствора, керна и шлама - не менее 90 %;

· время дегазации пробы раствора, керна или шлама - не

более 15 минут;

· общее время анализа после отбора пробы - не более 30

минут.

7.5.2.1 Дегазатор для непрерывной

дегазации бурового раствора

Дегазация осуществляется путем

непрерывного извлечения газовой смеси из части потока бурового раствора на

выходе из скважины.

Основными требованиями к дегазатору

являются: постоянство степени дегазации (коэффициента дегазации) по всем

углеводородным компонентам, насыщающим буровой раствор и высокие значения (не

менее 30 % по отношению к ТВД) степени дегазации.

Тип дегазатора:

· основной - вихревой с прокачиванием части бурового

раствора насосом через дегазатор с обеспечением постоянства расхода (не менее

0,2 л/с). Степень дегазации газа из раствора не менее 70 % (по отношению к

ТВД).

· дополнительный - с принудительной дегазацией за счет

использования дробления потока шнековыми и лопастными устройствами

центробежного типа (как вариант - стандартизированный за рубежом аэрационный

дегазатор).

7.5.2.2 Пневматическая линия для

транспортировки газовоздушной смеси

Основные характеристики:

· Материал - с низкой сорбирующей способностью к

тяжелым углеводородным компонентам (рекомендуется - фторопласт и другие несорбирующие

пластмассы, нержавеющая сталь; применение полиэтилена запрещается).

· При температуре окружающей среды ниже + 5 °С

рекомендуется применение обогреваемой пневмолинии, при этом ее температура не

должна быть ниже температуры выходящего из скважины бурового раствора.

7.5.2.3 Суммарный газоанализатор

Измерение метана, тяжелых углеводородов

(Т.У.) и суммарной концентрации углеводородных газов в газовоздушной смеси,

извлеченной путем непрерывной дегазации из бурового раствора.

Единица измерения - % объемные.

Диапазон:

· 0,01 - 100 % объемных по метану;

· 0,01 - 20 % объемных по Т.У.;

Погрешность - не хуже ± 5 %

относительных.

Принцип измерения - инфракрасный

абсорбционный метод.

Примечания:

1 В порядке исключения на срок не более года с момента ввода в действие

настоящей Инструкции допускается применение суммарного газоанализатора с

детектором термокаталитического сжигания горючих газов (пелисторного типа),

имеющего низкий верхний предел измерения (до 5 % объемн.) и различную

чувствительность к углеводородам.

2 Применение детекторов по теплопроводности в суммарных газоанализаторах

запрещается.

3 Рекомендуется осуществлять переход на

комбинированную газоаналитическую систему (КГС), позволяющую определять наряду

с углеводородными и другие газы (водород, кислород, углекислый газ, пары воды и

т.д.)

7.5.2.4 Покомпонентный газоанализатор

Циклическое измерение концентрации

углеводородных газов с изомерами.

Диапазон измерений: 0,005 % - 20 %

объемных;

Разрешение: 0,003 объемных %.

Погрешность - не хуже ± 5 % относительных.

Минимально обнаруживаемые соотношения

компонентов:

С1/С2 -100;

С1/С3 - 150.

Время цикла измерения (не более):

3 мин для измерения С1 - С5;

1,5 мин для измерения С1 - С3.

Принцип измерения - хроматографический.

Примечание - В случае проведения геолого-технологических

исследований в условиях, требующих более быстрого цикла анализа, а также

определения неуглеводородных газов, рекомендуется применение масс-спектрометра

с циклом анализа не более 20 - 30 с.

К оборудованию общего назначения

относятся:

· инструменты и

технические средства, необходимые для техобслуживания станции и осуществления

производственных операций;

· система

подогрева воды для работы со шламом;

· система связи с

постом бурильщика;

· кресла

операторов, шкафы, диваны, ящики, полки и т.п.;

· вспомогательные

технические средства, предназначенные для осуществления суммарного и

покомпонентного анализов газа: вакуумный насос, воздушный компрессор, устройство

для очистки воздуха и т.п.;

· технические

средства, необходимые для калибровки измерительных приборов: калибровочная

газовая смесь в баллонах, баллоны с метаном, задатчики давления (на диапазоны 0

- 0,1 МПа и 0 - 40 МПа), эталонные жидкости (с диапазоном плотностей от 0,8 до

1,3 г/см3);

· печь СВЧ;

· вытяжной шкаф.

Аппаратно-программный комплекс станции

ГТИ предназначен для регистрации и визуализации измеряемых параметров,

обработки, накопления и интерпретации данных, сетевого обмена данными между

компьютерами в станции и передачи требуемой информации удаленным пользователям.

Компьютерное оборудование должно обеспечивать возможность непрерывной

регистрации и визуализации измеряемых параметров при заданной частоте опроса

датчиков и заданной частоте регистрации в режиме реального времени проводки

скважины.

Компьютерное оборудование должно

обеспечивать выполнение программ по интерпретации данных ГТИ.

Эксплуатационные характеристики компьютерного

оборудования (надежность, виброустойчивость, помехозащищенность,

температуроустойчивость, устойчивость к агрессивным средам) должны

соответствовать условиям работы на скважине, где установлена станция.

В состав станции ГТИ должна входить

система бесперебойного питания, обеспечивающая автономное питание аппаратурного

комплекса в течение времени не менее 0,5 часа.

Компьютерное оборудование должно

проходить периодическое тестирование на соответствие требуемым техническим

характеристикам, изменяющимся в процессе эксплуатации.

Места работы операторов должны быть

оборудованы в соответствии с действующими санитарно-гигиеническими нормами,

определяющими требования к эксплуатации компьютеризированных рабочих мест.

Программное обеспечение (ПО) станции ГТИ

предназначено для выполнения задач сбора, регистрации, визуализации, обработки,

интерпретации и передачи геолого-технологической информации.

ПО станции ГТИ должно функционировать под

управлением многозадачной операционной системы.

Задачи сбора, регистрации, визуализации и

обработки информации должны решаться в реальном времени проводки скважины.

В реальном времени должен быть обеспечен

непрерывный опрос датчиков технологических параметров с периодичностью не более

1 с для быстроизменяющихся параметров (положение тальблока, вес на крюке,

крутящий момент на роторе, давление нагнетания, обороты ротора) и не более 5 с

для остальных параметров.

ПО режима реального времени должно

обеспечивать следующие возможности работы:

· автоматическая настройка системы сбора на

соответствующие каналы измерения и типы датчиков;

· калибровка измерительных каналов и датчиков;

· автоматическое тестирование и индикация

неисправностей узлов системы;

· настройка системы для распознавания текущих операций

и аварийной сигнализации;

· настройка частоты опроса датчиков;

· настройка частоты регистрации данных по времени;

· настройка частоты регистрации (шага каротажа) данных

по глубине в диапазоне от 0,1 до 1 м.

· ручной ввод и

хранение данных по скважине, буровому оборудованию, инструменту, применяемым

долотам;

· прием

информации от датчиков, усреднение, масштабирование, фильтрация данных;

· вычисление

обязательных параметров:

- глубина скважины;

- положение долота относительно забоя;

- положение тальблока;

- скорость перемещения инструмента;

- теоретический вес инструмента;

- «кажущаяся» нагрузка на долото;

- объемы раствора в емкостях;

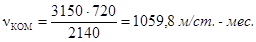

- скорость бурения по времени;

- скорость или продолжительность бурения

(ДМК) по глубине;

- расход бурового раствора по числу ходов

насоса;

- время «отставания» параметров бурового

раствора;

- глубина скважины с учетом отставания;

- баланс долива/вытеснения при СПО.

· формирование

массивов исходных данных и вычисляемых данных с привязкой к календарному

времени;

· регистрацию

данных по времени, по глубине и глубине «с отставанием»;

· дублирование

регистрируемых данных на автономном носителе;

· контроль выхода

данных за аварийные (установленные) пределы;

· автоматическое

распознавание технологических операций «Бурение», «Промывка», «Наращивание»,

«Спуск», «Подъем».

ПО режима реального времени должно

обеспечивать визуализацию данных на мониторах с выполнением следующих функций:

· автономная

настройка экрана с любого пользовательского компьютера в сети;

· возможность просмотра

данных в графическом и цифровом виде;

· режим

«Наблюдение» - отображение данных реального времени и режим «Ретро» - просмотр

ранее зарегистрированных данных;

· возможность

выбора для просмотра любого набора регистрируемых данных;

· возможность

вывода данных по времени, глубине и глубине «с отставанием»;

· возможность

изменения интервалов времени или глубины, видимых на экране (для времени - от 5

минут до 2 часов, для глубины - от 1 до 2000 метров);

· возможность

редактирования масштабов представления данных;

· возможность

просмотра в графическом виде данных представленных в LAS-формате;

· возможность

изменения ориентации диаграмм (изменение координатных осей);

· возможность

редактирования и сохранения экранных форм - шаблонов.

ПО режима реального времени должно

обеспечивать защиту регистрируемой информации от несанкционированного доступа.

ПО для решения геологических задач должно

обеспечивать ввод, вычисление, анализ, формирование, представление и хранение

следующих данных:

· плановый или прогнозный стратиграфический и

литологический разрез скважины с указанием ожидаемых продуктивных коллекторов;

· шламограмма (процентное содержание различных пород

(минеральных групп) в образце шлама);

· фракционный состав шлама;

· физические и химические характеристики пород

(твердость, плотность, пористость, газосодержание, карбонатность, водородный

показатель, содержание жидких УВ, содержание битумоидов и т.д.);

· данные о фактическом литологическом составе пород

разреза по анализу образцов шлама и керна;

· макро- и микроописание пород;

· описание пластов и реперов в разрезе скважины с

указанием фактического характера насыщения;

· уточнение границ литологических разностей по данным

скорости проходки;

· расчет приведенных газопоказаний;

· выделение пластов-коллекторов по данным

технологических измерений и газового каротажа;

· расчет флюидных коэффициентов;

· определение характера насыщения пластов-коллекторов.

ПО для решения технологических задач

должно обеспечивать следующее:

· расчет рейсовой скорости и стоимости метра проходки;

· расчет обобщенных показателей буримости;

· оптимизацию

режимных параметров бурения;

· оптимизацию времени работы долота для его смены;

· анализ отработки долот, выбор наиболее рационального

типа долота;

· расчет гидростатического давления в скважине;

· расчет гидродинамических потерь в циркуляционной

системе (трубы, забойный двигатель, долото, кольцевое пространство);

· расчет гидродинамических давлений при проведении

спуско-подъемных операций и их сравнение с данными гидроразрыва;

· расчет d-экспоненты или другого адекватного показателя

нормализованной скорости проходки (с-экспоненты);

· выделение зон АВПоД и АВПД в разрезе;

· расчет пластовых давлений, коррекция на фактические

замеры и сравнение с ожидаемыми;

· прогноз давлений «впереди забоя»;

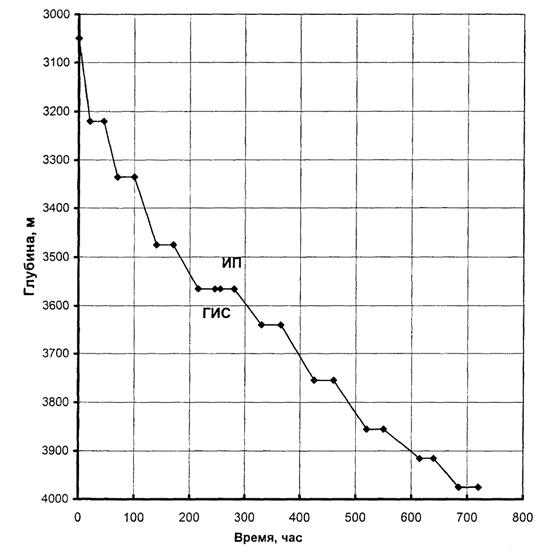

· контроль траектории ствола скважины (расчет координат

забоя по данным инклинометрических замеров).

ПО общего назначения должно обеспечивать

следующее:

· просмотр в графическом виде всех зарегистрированных и

расчетных данных (геологические, геохимические, технологические) включая данные

ГИС, представленные в LAS-формате;

· возможность редактирования данных (сдвиг,

интерполяция, сглаживание, фильтрация);

· выполнение произвольных вычислений над данными;

· конвертирование данных, полученных в масштабе

глубины, в LAS-формат.

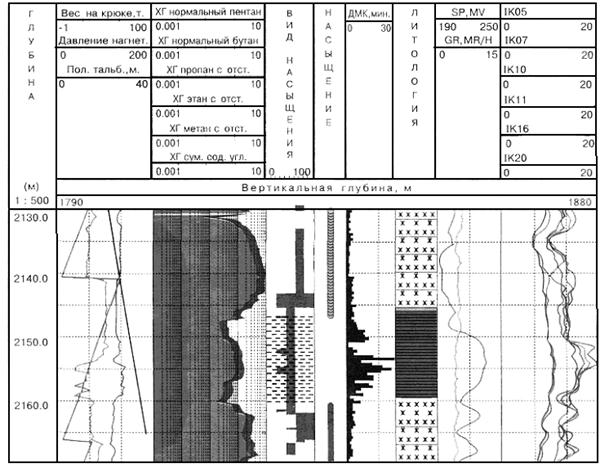

ПО регистрации данных на бумажном

носителе должно обеспечивать следующее:

· формирование и печать диаграмм зарегистрированных

данных в функции времени;

· формирование и печать диаграмм зарегистрированных

данных в функции глубины и глубины «с отставанием»;

· формирование и печать данных анализа шлама и выходной

литологической колонки;

· возможность вывода на печать диаграмм, представленных

в LAS-формате;

· возможность вывода данных по глубине в масштабах

1:200, 1:500 и любых других по требованию Заказчика;

· возможность вывода данных в функции времени в

масштабах от 60 до 600 мм/час (по согласованию с Заказчиком);

· формирование и печать отчетов установленной формы;

· формирование и печать в табличной форме любого набора

регистрируемых данных за любой интервал времени или глубины;

· вывод сформированных диаграмм и отчетов на различные

типы принтеров (черно-белые, цветные, широкие, узкие, матричные, струйные,

лазерные);

· возможность постраничной и рулонной печати.

Программное обеспечение передачи данных

ГТИ по каналам связи должно обеспечивать передачу информации ГТИ или доступ к

данным ГТИ удаленного пользователя Заказчика. Система связи предоставляется

Заказчиком. По требованию Заказчика данные ГТИ могут быть представлены в режиме

реального времени или в виде пакетов за заданный интервал времени или глубины.

Требования Заказчика к характеру, объему, периодичности передаваемых данных

согласуются с Производителем на стадии составления Технического задания. Защиту

информации при передаче по каналам связи обеспечивает Заказчик.

В данном разделе излагаются только общие

правила производства ГТИ. Методы проведения исследований и алгоритмы,

реализуемые в программном обеспечении в данной Инструкции не рассматриваются и

будут изложены в «Методическом руководстве по проведению

геолого-технологических исследований».

Частота опроса датчиков и частота

регистрации информации определяется физическим принципом измерения и

требованиями, предъявленными Заказчиком к конкретному измеряемому параметру.

Рекомендуется использование цифровых

датчиков и систем сбора, в которых на базе микропроцессорной схемотехники

производится осреднение, фильтрация, вычисление производных параметров и другие

необходимые операции, обеспечивающие подготовку передачи данных на верхний

уровень визуализации и обработки без потери основной первичной информации.

Постоянные интегрирования должны подбираться на месте производства работ в

зависимости от уровня помех, отрицательно влияющих на данное измерение, с тем

чтобы полученные сигналы результатов измерений при минимальном уровне помех

были достаточно мощными и дифференцированными. Это положение особенно касается

измерений, которые могут носить флуктуационный характер: вращающий момент на

роторе, расходы, вес на крюке, плотность на выходе.

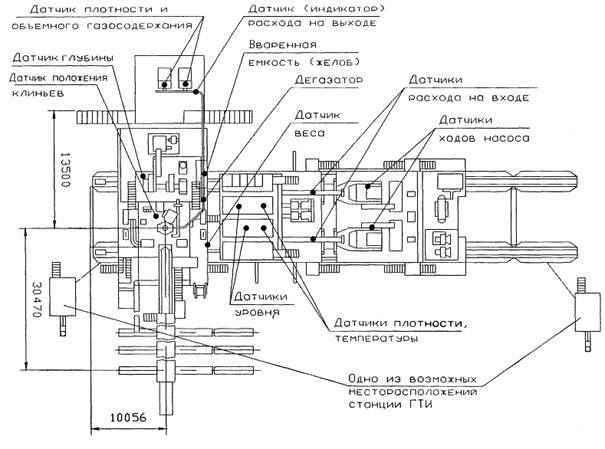

Ниже даются рекомендации по унификации

монтажа датчиков компьютеризированной станции геолого-технологических

исследований на основных типах буровых установок, применяемых для бурения

разведочных и эксплуатационных (в т.ч. и горизонтальных) скважин.

Рекомендации могут быть расширены и

видоизменены как при увеличении количества применяемых датчиков, так и при их

модернизации и усовершенствовании.

Правила монтажа и места установки

датчиков указываются в «Проекте установки станции ГТИ и монтажа датчиков на

буровой» (Приложение Ж,

стр. 50), согласованном и утвержденном Заказчиком.

Установка датчика веса производится

персоналом партии ГТИ по согласованию с буровой бригадой. Датчик крепится на

неподвижном конце талевого каната выше механизма крепления каната на расстоянии

0,5 - 1,5 м при разгруженной талевой системе. На талевом канате ниже датчика

веса должно быть установлено приспособление («жимок»), препятствующее сползанию

датчика веса вниз по канату.

Установка датчика давления с

электрическим выходом в измерительную гидравлическую магистраль гидравлического

индикатора веса (ГИВ) должна осуществляться таким образом, чтобы не вносить

помех в измерение.

Калибровка датчика веса осуществляется на

разрывной машине:

· при изготовлении датчика веса;

· с периодичностью не реже 1 раза в 6 месяцев.

На буровой установке проверка

достоверности измерений осуществляется при монтаже и периодически не реже чем 1

раз в долбление в соответствии с показаниями ГИВ и по отношению к расчетному

весу бурового инструмента, подвешенного на крюке и находящегося в вертикальной

части скважины, заполненной буровым раствором.

Минимальное значение проверяется по

отношению к весу вертлюга - ведущей буровой штанги (квадрата). Паспортное

значение указанного веса должно запрашиваться у бурового подрядчика (буровой

бригады).

Датчики давления бурового раствора на

входе в скважину и на линии превентора (затрубное давление) монтируются в

специальный стандартный стакан, вваренный на стояке манифольда (или в напорную

линию между двумя насосами) и в выкидную линию превентора. Монтаж датчиков

осуществляется при отсутствии давления в магистралях.

Датчики давления должны иметь

средоразделитель, заполненный маслом или кремнеорганической жидкостью, не

замерзающими при температуре до - 55 - 60 °С и легкосъемное крепление «вилкой».

Установка датчика давления на стояке

манифольда буровой установки предпочтительнее из-за меньшего уровня вибраций,

гасящихся после резинометаллического участка манифольда между насосами и

стояком. Вваривание и опрессовка вваренных стаканов для установки датчиков

высокого давления производятся Заказчиком. Факт опрессовки оформляется

соответствующим актом. Разрешается по согласованию с Заказчиком подключение

датчиков давления к соответствующей линии манометров буровой установки.

Калибровка датчиков высокого давления

производится с помощью полевого задатчика давления (0 - 40 МПа), оснащенного

образцовым манометром на 0 - 40 МПа.

Датчик положения талевого блока

монтируется на валу буровой лебедки или на валу жестко связанного с ним

глубиномера. При этом вместо стандартного вертлюжка для подачи воздуха ставится

устройство, на котором установлена шестерня. Вторая шестерня устанавливается на

валу датчика глубины, размещенного на площадке, которая в свою очередь

устанавливается на монтажную площадку, приваренную к основанию моноблока

лебедки. Шестерни охватываются зубчатой ременной передачей, исключающей

проскальзывание. Основным требованием к монтажной площадке является ее

горизонтальность и соосность шестерен при установке на площадку датчика глубин.

Глубиномер с магнитными головками

устанавливается либо как описано выше, под вертлюжок, либо непосредственно на

вал лебедки. При установке диска с магнитами необходимо укрепить на кожухе

лебедки штанги со считывающими датчиками. Монтаж датчика глубины производится

персоналом партии ГТИ по согласованию с буровой бригадой с обязательной

остановкой буровой лебедки.

Датчик положения клиньев представляет

собой датчик, измеряющий давление в воздушной магистрали управления приводом

клиньев. Датчик монтируется в разрыве пневмошланга, идущего к цилиндру привода

клиньев и используемого для освобождения клиньев, и обжимается двумя хомутами.

Монтаж датчика производится с участием пусковой вахты. Допускается применение

электромагнитных датчиков положения (датчиков близости) под столом ротора,

срабатывающих при изменении своего положения кольца пневматического клинового

захвата.

Калибровка глубиномера производится путем

промера вверх-вниз с различными скоростями так называемой «мерной базы», в

качестве которой может быть использован «сдвоенный квадрат» (длина примерно 27

м) или стандартная свеча из 2-х трубок (длина примерно 25 м). При такой длине

«мерной базы» в измерении будут задействованы всё слои талевого каната,

навиваемого на барабан лебедки. «Мерная база» размечается с помощью рулетки с

нанесением меток с частотой не менее 1,0 м (предпочтительней - 0,5 м). После

этого осуществляют контрольные прогоны «мерной базы» с установкой передаточного

коэффициента до тех пор, пока точность измерения не достигнет заданной (± 1 см

на базе 25 м).

В качестве калибровочного устройства

может быть применен линейный датчик перемещения высокой точности, закрепляемый

на роторе, мерный тросик которого соединяется с петлей на вертлюге.

Дегазатор принудительной (активной)

дегазации должен:

· устанавливаться как можно ближе к устью скважины и в

любом случае находиться перед подходом бурового раствора к виброситам, чтобы

обрабатывать раствор, который не прошел предварительную дегазацию;

· устанавливаться в желобе для бурового раствора (или

на выкидном трубопроводе, идущем от устья скважины) с частичным погружением в

поток бурового раствора, либо загружаться с помощью насоса, засасывающего

буровой раствор на устье скважины до контакта его с атмосферой.

Газопровод (газовая линия) между

дегазатором и анализатором в станции ГТИ должен быть как можно более коротким,

без провисаний, изгибов, петель с тем, чтобы не допустить скапливания продуктов

конденсации.

Газопровод должен быть оснащен защитным

устройством (ловушкой), чтобы исключить случайное попадание в него бурового

раствора, а также «вымораживателем» при использовании в условиях температур

окружающего воздуха ниже 0 °С или системой обогрева.

Прибор для определения объемного

газосодержания бурового раствора на выходе из скважины должен быть установлен в

малой емкости перед виброситами таким образом, чтобы его датчик (излучатель и

приемник) находился на расстоянии 0,15 - 0,2 м от дна этой емкости.

Наилучшим вариантом установки прибора

является установка его датчика в небольшой сосуд диаметром 0,1 - 0,15 м,

буровой раствор в который подается специальным насосом из отвода в разъемном

устье ниже выхода раствора в желоб, а выход сосуда через сливной шланг

направлен в выкидную трубу (желоб).

Калибровка прибора производится при его

выпуске; для этого используется чистая вода, буровой раствор и вода с различным

содержанием воздуха в воздушно-жидкостной эмульсии; данные калибровки

указываются в паспорте прибора.

На буровой необходимо учесть сдвиг начала

шкалы за счет наличия твердой фазы в буровом растворе. Для этой цели необходимо

отобрать буровой раствор в любой сосуд диаметром 85 - 100 мм, высотой 150 - 200

мм, интенсивно перемешать и дать отстояться буровому раствору не менее 20 мин,

после чего погрузить в него измерительную часть прибора. Полученные показания

необходимо принять за «нулевые», от которых и отсчитывать значения по шкале,

полученной при калибровке.

Периодичность поверки начала шкалы:

· перед началом работ на скважине и при их окончании;

· не реже одного раза в месяц;

· при получении результатов, которые представляются

сомнительными.

ИК-анализаторы требуют поверки не чаще 1

раза в год, на них распространяются правила калибровки, изложенные ниже.

Расход газовоздушной смеси через

суммарный газоанализатор должен быть отрегулирован на постоянную величину,

контролируемую ротаметром или другим измерителем объемной скорости ГВС.

Калибровка суммарного газоанализатора

должна проводиться:

· перед началом проведения работ и при их окончании;

· с периодичностью не реже одного раза в месяц;

· при получении результатов, которые представляются

сомнительными.

Рекомендуется воздушно-газовая смесь с

10; 5; 2,5 и 1,25 % содержания попутного газа нефтегазонасыщенных объектов

данного месторождения. Допускается применение эталонных газов с заданным

составом.

Калибровочные смеси и устройства для

калибровки (статические или динамические смесители) должны быть в наличии на

станции.

Калибровка хроматографов или

масс-спектрометров производится известными (эталонными) газовыми смесями,

включающими в себя все определяемые компоненты в известных соотношениях.

Калибровка должна производиться по

калибровочным смесям с концентрациями в следующих диапазонах: 0,001 - 0,01;

0,01 - 0,1; 0,1 - 1; 1 - 10 % объемных.

Поставка калибровочных смесей должна быть

обеспечена в таком количестве, чтобы смеси всегда были в наличии на станции ГТИ

во время проведения исследований.

Калибровка хроматографа или

масс-спектрометра производится:

· перед началом работ на скважине и при их окончании;

· с периодичностью не реже 1 раза в месяц;

· при получении результатов, представляющихся

сомнительными.

Покомпонентный анализ проб газа,

извлеченного при термовакуумной дегазации образцов шлама, керна, бурового

раствора производится либо на отдельном приборе покомпонентного анализа

(хроматографе) в ручном режиме подачи пробы, либо на основном приборе

покомпонентного анализа в период перерыва циркуляции бурового раствора.

Монтаж расходомера на входе в скважину в

линии высокого давления проводится Заказчиком в соответствии с действующими

правилами техники безопасности.

Предпочтительное место установки

расходомера на входе в скважину - линия высокого давления насосного блока в 4 -

5 м от насосов. Допускается монтаж расходомера в 2 - 3 м от стояка манифольда

на специально оборудованной площадке.

Установка расходомеров на входе в линии

низкого давления во всасывающих линиях насосов не требует опрессовки. Предпочтительное

место установки - в 2 - 3 м от входа в насосы после задвижек, отсекающих

расходные емкости.

Установка расходомера на выходе из

скважины производится специалистами службы ГТИ.

Для монтажа датчиков уровня (а также

датчиков плотности и температуры) в емкостях буровой установки и в емкости под

виброситами на полу этих емкостей необходимо вварить монтажные патрубки,

предварительно прорезав в полу отверстия для их установки.

Опускаемые в монтажные патрубки датчики

уровня, плотности и температуры бурового раствора в емкостях центрируется

посадочной конусной пробкой и четырьмя центрирующими болтами. Монтажные

патрубки привариваются на рабочих емкостях с условием, что патрубки находятся

против входных отверстий всасывающих труб буровых насосов.

На емкости под виброситами один монтажный

патрубок приваривается в любом удобном месте.

Датчик уровня в доливной емкости, не

имеющей крышки, монтируется персоналом партии ГТИ с помощью струбцины,

укрепленной за борт емкости, без привлечения Заказчика.

Места установки датчиков на входе в

скважину: в расходной емкости в точке, максимально близко к всасывающему

патрубку бурового насоса или по согласованию с Заказчиком - во всасывающих

патрубках буровых насосов.

Запрещается установка датчика:

· в обводном потоке раствора;

· на непроточных участках.

Места установки датчиков на выходе из

скважины:

· в выкидном трубопроводе или открытом желобе на

участке с хорошей циркуляцией без значительных скоплений шлама;

· в емкости с буровым раствором, установленной перед

виброситами, но не менее чем на 200 - 250 мм от дна емкости для предотвращения

зашламливания датчика.

Калибровка датчиков температуры

производится при их выпуске, проверка - перед началом работ с помощью

переносного электронного термометра.

Рекомендуется использование плотномеров

на входе в скважину и на выходе из нее с использованием принудительной подачи в

них раствора специальными насосами. Если это не реализуется, то выполняются

следующие условия.

Датчики плотности бурового раствора на

входе устанавливаются в расходных емкостях в зоне выхода раствора из емкости во

всасывающую трубу насоса с тем расчетом, чтобы измерительный зонд приходился

против сечения трубы.

Датчик плотности бурового раствора на

выходе должен устанавливаться:

· как можно ближе к устью скважины или в разъемном

устье;

· перед любым участком возможного значительного

перепада потока раствора;

· в емкости с буровым раствором, установленной перед

виброситами.

Калибровка производится при выпуске

приборов, а также на буровой перед началом работ и периодически не реже одного

раза в месяц с использованием пластикового цилиндра, заполненного водой и

раствором с известной плотностью (с учетом температурных поправок).

Устанавливается на одном, двух или трех

насосах (в зависимости от их числа на буровой установке) при использовании

дизельного привода или регулируемого электропривода. При использовании

синхронного электропривода датчики (счетчики) числа ходов насоса не

устанавливаются.

Место установки датчика (счетчика) -

станина бурового насоса у плунжерного окна. Крепление осуществляется с помощью

струбцины. Монтаж производится при остановленных насосах.

Измерению подлежит число двойных ходов

каждого насоса в единицу времени (ходы/минуту). При работе 2-х или 3-х насосов

производится суммирование ходов насосов.

Устанавливается на карданном приводе

ротора или на одной из звездочек (при цепном приводе ротора). Монтаж

осуществляется при остановленном роторе и открытых защитных устройствах

трансмиссии ротора.

Монтаж оптического датчика скорости вращения

«квадрата» осуществляется на вертикальной стойке, установленной у края буровой

площадки на высоте 0,5 - 1,0 м от плоскости стола ротора.

При дизельном приводе датчик вращающего

момента на роторе встраивается в трансмиссию привода ротора (соприкасается с

приводной цепью). Монтаж производится при остановленном роторе и открытых

защитных устройствах трансмиссии ротора.

При электроприводе на силовой кабель приводного

электродвигателя надевается трансформатор тока или токовые клещи с

преобразователем основанном на эффекте Холла для измерения величины

потребляемого тока приводного двигателя.

Работа по монтажу датчика тока

производится при отключенном питании приводного двигателя ротора в присутствии

электрика буровой бригады.

Датчик электропроводности бурового

раствора на входе в скважину устанавливается в расходной емкости в месте отбора

бурового раствора насосом (у приемного патрубка) с креплением его к емкости

струбциной.

Датчик электропроводности бурового

раствора на выходе из скважины монтируется рядом с датчиком объемного

газосодержания бурового раствора в малой емкости перед виброситами или в сосуде

диаметром 100 - 150 мм, в который раствор подается специальным насосом.

Калибровка датчика электропроводности

производится:

· перед началом работ на скважине и при их окончании;

· с периодичностью не реже 1 раза в месяц;

· при получении результатов, представляющихся

сомнительными.

Калибровка датчика электропроводности

производится по эталонным растворам NaCl в дистиллированной воде с

учетом температуры эталонных растворов.

Регистрация цифровых данных в функции

времени для полного воспроизведения реальной ситуации должна производиться по

требованиям п. 7.8.2. Частота регистрации данных по глубине и

по глубине с «отставанием» устанавливается исходя из дифференциации свойств

разреза и технологических условий бурения скважины в пределах 0,1 - 1 м.

Рекомендуемый шаг регистрации данных по глубине не более 0,5 м по всему разрезу

до продуктивных пластов и не более 0,2 м в интервале продуктивных пластов.

Все зарегистрированные данные должны

хранится на станции ГТИ до момента окончания работ - независимо от того,

осуществлялась или нет периодическая передача данных в КИП и Заказчику.

Цифровые данные, передаваемые в КИП,

должны хранится до окончания жизнедеятельности скважины.

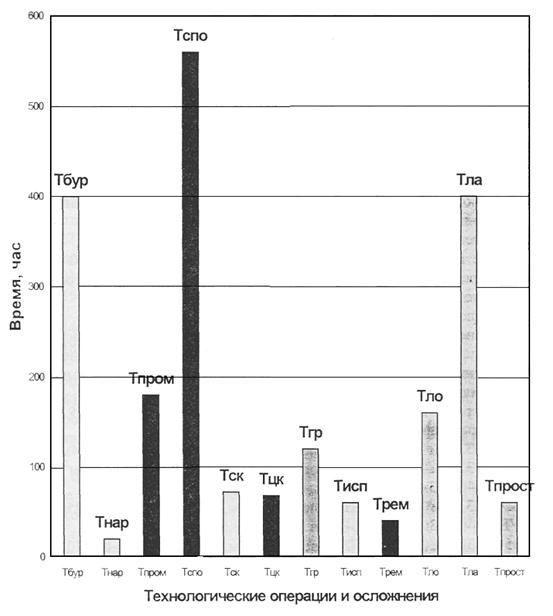

Параметры, регистрируемые в обязательном

порядке на магнитных носителях и способы их регистрации по технологическим

операциям, приведены в приложении Н,

стр. 62.

Частота и объем данных, регистрируемых на

бумажном носителе, а также количество и форма диаграмм в функции времени и

глубины определяются Заказчиком, однако при этом на диаграммах в обязательном

порядке должны быть отражены параметры, результаты анализов, определений и

построений по технологическим операциям согласно приложению О, стр. 63.

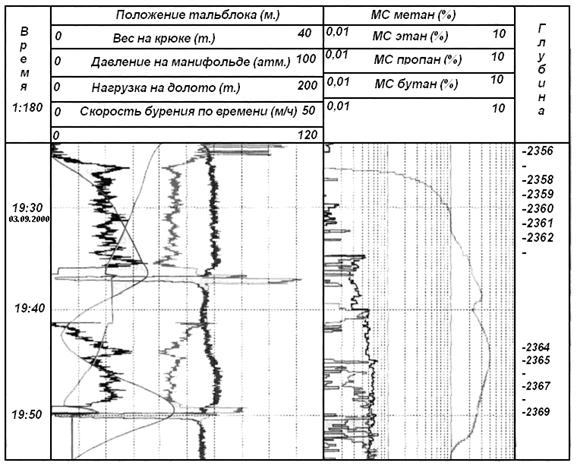

Масштаб записи диаграмм в функции времени

не должен быть менее 60 мм/час. Частота формирования временных диаграмм

рекомендуется 1 раз за вахту (8 часов), если нет других требований Заказчика.

Обязательной является распечатка временных диаграмм в случае непредвиденных

осложнений и аварий на буровой.

Диаграммы в функции глубин рекомендуется

формировать в масштабе 1:500 по всему разрезу скважины, а в перспективном

интервале разреза, кроме того, в масштабе 1:200, если иное не оговорено

Заказчиком.

Каждая диаграмма должна иметь в верхней

части «шапку», содержащую необходимые сопроводительные сведения о Заказчике и

Производителе работ, а также информацию по скважине. Для каждого параметра

должны быть указаны шкалы, диапазоны, единицы измерений и цвета кривых.

В качестве обязательных данных должны

присутствовать время, глубина и комментарии для всех нештатных ситуаций

(коррекция глубины, перерыв в записи, аномальное значение параметра и т.п.).

Вопросы выдачи, согласования,

дублирования и передачи поданных рекомендаций на вышестоящие уровни Заказчику и

порядок принятия решений по рекомендациям регламентируется в Техническом

задании (Приложение Д, стр. 45), согласованном с Заказчиком и

являющемся неотъемлемой частью контракта.

Оперативные сообщения выдаются персоналом

партии ГТИ по запросу руководителя работ на буровой или бурильщика, а также по

собственной инициативе.

К оперативным сообщениям, передаваемым

персоналом партии ГТИ в порядке собственной инициативы по системе

громкоговорящей (ГГС) или абонентской связи (АТС) в адрес руководителя работ на

буровой или бурильщика, относятся:

· факт отсутствия запуска ГЗД при постановке его на

забой;

· отклонение плотности бурового раствора на входе в

скважину за пределы коридора значений, заданных в ГТН или карте обработки

бурового раствора;

· отклонение нагрузки на долото за пределы

рекомендуемого рабочего диапазона;

· информация о факте вскрытия продуктивного

(предположительно продуктивного) пласта;