Рис. 1. Электрическая схема ИПУ

Примечание. Схема выполнена для одной пары ИПК

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ СТРАТЕГИИ РАЗВИТИЯ

И НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ

ИНСТРУКЦИЯ

ПО ОРГАНИЗАЦИИ ЭКСПЛУАТАЦИИ,

ПОРЯДКУ И СРОКАМ ПРОВЕРКИ

ПРЕДОХРАНИТЕЛЬНЫХ УСТРОЙСТВ КОТЛОВ

ТЕПЛОЭЛЕКТРОСТАНЦИЙ

РД 153-34.1-26.304-98

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

Москва

1999

Разработано Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

Исполнитель В.Б. КАКУЗИН

Согласовано с Госгортехнадзором России 25.12.97 г.

Утверждено Департаментом стратегии развития и научно-технической политики РАО «ЕЭС России» 22.01.98 г.

Первый заместитель начальника А. П. БЕРСЕНЕВ

|

ИНСТРУКЦИЯ ПО ОРГАНИЗАЦИИ ЭКСПЛУАТАЦИИ, ПОРЯДКУ И СРОКАМ ПРОВЕРКИ ПРЕДОХРАНИТЕЛЬНЫХ УСТРОЙСТВ КОТЛОВ ТЕПЛОЭЛЕКТРОСТАНЦИЙ |

РД 153-34.1-26.304-98 |

Вводится в действие

с 01.10.99 г.

1.1. Настоящая Инструкция распространяется на предохранительные устройства, установленные на котлах ТЭС.

1.2. Инструкция содержит основные требования к установке предохранительных устройств и определяет порядок их регулирования, эксплуатации и технического обслуживания.

В приложении 1 изложены основные требования, предъявляемые к предохранительным устройствам котлов, содержащиеся в правилах Госгортехнадзора России и ГОСТ 24570-81, приведены технические характеристики и конструктивные решения предохранительных устройств котлов, рекомендации по расчету пропускной способности предохранительных клапанов.

Цель Инструкции - способствовать повышению безопасности эксплуатации котлов ТЭС.

1.3. При разработке Инструкции использованы руководящие документы Госгортехнадзора России [2], [3], [4], [5], [6], данные об опыте эксплуатации предохранительных устройств котлов ТЭС.

1.4. С выходом настоящей Инструкции теряют силу «Инструкция по организации эксплуатации, порядку и срокам проверки импульсно-предохранительных устройств котлов с рабочим давлением пара от 1,4 до 4,0 МПа (включительно): РД 34.26.304-91» и «Инструкция по организации эксплуатации, порядку и срокам проверки импульсно-предохранительных устройств котлов с давлением пара выше 4,0 МПа: РД 34.26.301-91».

1.5. В Инструкции приняты следующие сокращения:

ПУ - предохранительное устройство;

ПК - предохранительный клапан прямого действия;

РГПК - рычажно-грузовой предохранительный клапан прямого действия;

ППК - пружинный предохранительный клапан прямого действия;

ИПУ - импульсно-предохранительное устройство;

ГПК - главный предохранительный клапан;

ИК - импульсный клапан;

ЧЗЭМ - АО «Чеховский завод энергетического машиностроения»;

ТКЗ - ПО «Красный котельщик».

1.6. Методика расчета пропускной способности предохранительных клапанов котлов, формы технической документации по предохранительным устройствам, основные термины и определения, конструкции и технические характеристики предохранительных клапанов приведены в приложениях 2-5.

2.1. Каждый паровой котел должен быть оснащен не менее чем двумя предохранительными устройствами.

2.2. В качестве предохранительных устройств на котлах с давлением до 4 МПа (40 кгс/см2) включительно допускается применять:

рычажно-грузовые предохранительные клапаны прямого действия;

пружинные предохранительные клапаны прямого действия.

2.3. Паровые котлы с давлением пара свыше 4,0 МПа (40 кгс/см2) должны оснащаться только импульсно-предохранительными устройствами с электромагнитным приводом.

2.4. Диаметр прохода (условный) рычажно-грузовых и пружинных клапанов прямого действия и импульсных клапанов ИПУ должен быть не менее 20 мм.

2.5. Условный проход трубок, соединяющих импульсный клапан с ГПК ИПУ, должен быть не менее 15 мм.

2.6. Предохранительные устройства должны устанавливаться:

а) в паровых котлах с естественной циркуляцией без пароперегревателя - на верхнем барабане или сухопарнике;

б) в паровых прямоточных котлах, а также в котлах с принудительной циркуляцией - на выходных коллекторах или выходном паропроводе;

в) в водогрейных котлах - на выходных коллекторах или барабане;

г) в промежуточных пароперегревателях все предохранительные устройства - на стороне входа пара;

д) в отключаемых по воде экономайзерах - не менее чем по одному предохранительному устройству на выходе и входе воды.

2.7. При наличии у котла неотключаемого пароперегревателя часть предохранительных клапанов с пропускной способностью не менее 50 % суммарной пропускной способности всех клапанов должна быть установлена на выходном коллекторе пароперегревателя.

2.8. На паровых котлах с рабочим давлением более 4,0 МПа (40 кгс/см2) импульсные предохранительные клапаны (непрямого действия) должны быть установлены на выходном коллекторе неотключаемого пароперегревателя или на паропроводе до главного запорного органа, при этом у барабанных котлов для 50 % клапанов по суммарной пропускной способности отбор пара для импульсов должен производиться из барабана котла.

При нечетном количестве одинаковых клапанов допускается отбор пара для импульсов от барабана не менее чем для 1/3 и не более 1/2 клапанов, установленных на котле.

На блочных установках в случае размещения клапанов на паропроводе непосредственно у турбин допускается для импульсов всех клапанов использовать перегретый пар, при этом для 50 % клапанов должен подаваться дополнительный электрический импульс от контактного манометра, подключенного к барабану котла.

При нечетном количестве одинаковых клапанов допускается подавать дополнительный электрический импульс от контактного манометра, подключенного к барабану котла, не менее чем для 1/3 и не более 1/2 клапанов.

2.9. В энергетических блоках с промежуточным перегревом пара после цилиндра высокого давления турбины (ЦВД) должны устанавливаться предохранительные клапаны с пропускной способностью не менее максимального количества пара, поступающего в промежуточный пароперегреватель. При наличии за ЦВД отключающей арматуры должны быть установлены дополнительные предохранительные клапаны. Эти клапаны должны рассчитываться с учетом как суммарной пропускной способности трубопроводов, связывающих систему промежуточного пароперегревателя с источниками более высокого давления, не защищенными своими предохранительными клапанами на входе в систему промежуточного перегрева, так и возможных перетечек пара, которые могут возникнуть при повреждениях труб высокого давления паровых и газопаровых теплообменных аппаратов регулирования температуры пара.

2.10. Суммарная пропускная способность установленных на котле предохранительных устройств должна быть не менее часовой паропроизводительности котла.

Расчет пропускной способности предохранительных устройств котлов по ГОСТ 24570-81 приведен в приложении 1.

2.11. Предохранительные устройства должны защищать котлы, пароперегреватели и экономайзеры от повышения в них давления более чем на 10 %. Превышение давления пара при полном открытии предохранительных клапанов более чем на 10 % расчетного может быть допущено лишь в том случае, если это предусмотрено расчетом на прочность котла, пароперегревателя, экономайзера.

2.12. За расчетное давление предохранительных устройств, установленных на трубопроводах холодного промперегрева, следует принимать наименьшее расчетное давление для низкотемпературных элементов системы промперегрева.

2.13. Отбор среды из патрубка или трубопровода, соединяющих предохранительное устройство с защищаемым элементом, не допускается.

2.14. Установка запорных органов на линии подвода пара к предохранительным клапанам и между главным и импульсным клапанами не допускается.

2.15. Для управления работой ИПУ рекомендуется применять электрическую схему, разработанную институтом «Теплоэлектропроект» (рис. 1), предусматривающую при нормальном давлении в котле прижатие тарелки к седлу за счет постоянного обтекания током обмотки электромагнита закрытия.

Для ИПУ, устанавливаемых на котлах с номинальным избыточным давлением 13,7 МПа (140 кгс/см2) и ниже, по решению главного инженера ТЭС допускается эксплуатация ИПУ без постоянного обтекания током обмотки электромагнита закрытия. В этом случае схема управления должна обеспечить закрытие ИК с помощью электромагнита и отключение его через 20 с после закрытия ИК.

Схема управления электромагнитами ИК должна быть подключена к резервному источнику постоянного тока.

Во всех случаях в схеме управления должны применяться только возвратные ключи.

2.16. В присоединительных патрубках и подводящих трубопроводах следует выполнить устройства, исключающие резкие изменения температуры стенки (тепловые удары) при срабатывании клапана.

2.17. Внутренний диаметр подводящего трубопровода должен быть не менее максимального внутреннего диаметра подводящего патрубка предохранительного клапана. Падение давления в подводящем трубопроводе к предохранительным клапанам прямого действия не должно превышать 3 % давления начала открывания клапана. В подводящих трубопроводах предохранительных клапанов, управляемых с помощью вспомогательных устройств, падение давления не должно превышать 15 %.

2.18. Пар от предохранительных клапанов должен отводиться в безопасное место. Внутренний диаметр отводящего трубопровода должен быть не менее наибольшего внутреннего диаметра выходного патрубка предохранительного клапана.

2.19. Установка шумоглушительного устройства на отводящем трубопроводе не должна вызывать снижение пропускной способности предохранительных устройств ниже требуемого по условиям безопасности значения. При оснащении отводящего трубопровода шумоглушительным устройством сразу за клапаном должен быть предусмотрен штуцер для установки манометра.

2.20. Суммарное сопротивление отводящих трубопроводов, включая шумоглушительное устройство, должно быть рассчитано так, чтобы при расходе среды по нему, равному максимальной пропускной способности предохранительного устройства, противодавление в выходном патрубке клапана не превышало 25 % давления срабатывания.

2.21. Отводящие трубопроводы предохранительных устройств должны быть защищены от замерзания и оборудованы дренажами для слива скапливающегося в них конденсата. Установка запорных устройств на дренажах не допускается.

2.22. Стояк (вертикальный трубопровод, по которому среда отводится в атмосферу) должен быть надежно закреплен. При этом должны быть учтены статические и динамические нагрузки, возникающие при срабатывании главного клапана.

2.23. В трубопроводах предохранительных клапанов должна быть обеспечена компенсация температурных удлинений. Крепление корпуса и трубопровода предохранительных клапанов должно быть рассчитано с учетом статических нагрузок и динамических усилий, возникающих при срабатывании предохранительных клапанов.

3.1. Правила хранения клапанов

3.1.1. Предохранительные устройства должны храниться в местах, исключающих попадание во внутренние полости клапанов влаги и грязи, коррозию и механические повреждения деталей.

3.1.2. Импульсные клапаны, имеющие электромагнитный привод, должны храниться в сухих закрытых помещениях при отсутствии в них пыли и паров, вызывающих разрушение обмоток электромагнитов.

3.1.3. Срок хранения клапанов не более двух лет со дня отгрузки с завода-изготовителя. При необходимости более длительного хранения изделия должны быть переконсервированы.

3.1.4. Погрузка, транспортировка и выгрузка клапанов должны производиться с соблюдением мер предосторожности, гарантирующих их от поломок и повреждений.

3.1.5. При соблюдении указанных выше правил транспортировки и хранения, наличии заглушек и отсутствии внешних повреждений клапаны могут устанавливаться на рабочее место без ревизии.

3.1.6. При несоблюдении правил транспортировки и хранения перед монтажом следует провести ревизию клапанов. Вопрос о соответствии условий хранения клапанов требованиям НТД должна решить комиссия из представителей эксплуатационных и ремонтных подразделений ТЭС и монтажной организации.

3.1.7. При ревизии клапанов следует проверить:

состояние уплотнительных поверхностей затвора.

После ревизии уплотнительные поверхности должны иметь чистоту Ra = 0,32;

состояние прокладок;

состояние сальниковой набивки поршня сервомотора.

В случае необходимости следует установить новую набивку из предварительно спрессованных колец. На основании проведенных ЧЗЭМ испытаний для установки в камере сервопривода ГПК может быть рекомендовано комбинированное уплотнение, состоящее из набора колец: из двух пакетов колец из графитовой и металлической фольги и нескольких колец из терморасширенного графита. (Уплотнение изготовляется и поставляется АОЗТ «Унихимтэк», 167607, Москва, Мичуринский просп., д. 31, корп. 5);

состояние рабочей рубашки поршня, контактирующей с сальниковой набивкой; должны быть устранены следы возможных коррозионных повреждений рубашки;

состояние резьбы крепежных деталей (отсутствие забоин, задиров, выкрашиваний ниток резьбы);

состояние и упругость пружин.

После сборки следует проверить легкость хода подвижных деталей и соответствие величины рабочего хода клапанов требованиям чертежа.

3.2. Размещение и монтаж

3.2.1. Импульсно-предохранительные устройства должны устанавливаться в закрытых помещениях.

Клапаны допускается эксплуатировать при следующих предельных параметрах окружающей среды:

при использовании клапанов, предназначенных для поставки в страны с умеренным климатом: температура - + 40 °C и относительная влажность - до 80 % при температуре 20 °С;

при использовании клапанов, предназначенных для поставки в страны с тропическим климатом: температура - + 40 °С; относительная влажность - 80 % при температуре до 27 °С.

3.2.2. Изделия, входящие в комплект ИПУ, должны устанавливаться в местах, позволяющих производить их обслуживание и ремонт, а также сборку и разборку на месте эксплуатации без вырезки из трубопровода.

3.2.3. Монтаж клапанов и соединительных трубопроводов должен производиться по рабочим чертежам, разработанным проектной организацией.

3.2.4. Главный предохранительный клапан приваривается к штуцеру коллектора или паропровода штоком строго вертикально вверх. Отклонение оси штока от вертикали допускается не более 0,2 мм на 100 мм высоты клапана. При вварке клапана в трубопровод необходимо исключить попадание в их полость и трубопроводы грата, брызг, окалины. После приварки сварные швы подлежат термообработке согласно требованиям действующих инструкций по монтажу оборудования трубопроводов.

3.2.5. Главные предохранительные клапаны крепятся имеющимися в конструкции изделий лапами к опоре, которая должна воспринимать реактивные усилия, возникающие при срабатывании ИПУ. Также должны быть надежно закреплены выхлопные трубопроводы клапанов. При этом должны быть устранены всякие дополнительные напряжения в соединении между выхлопным и присоединительными фланцами выхлопных патрубков. Из нижней точки должен быть организован постоянный дренаж.

3.2.6. Импульсные клапаны свежего пара и пара промперегрева производства ЛМЗ, смонтированные на специальном каркасе, должны устанавливаться на площадках, удобных для обслуживания и защищенных от попадания пыли и влаги.

3.2.7. Импульсный клапан должен быть установлен на каркасе так, чтобы его шток был строго вертикален в двух взаимно перпендикулярных плоскостях. Рычаг ИК с подвешенным на нем грузом и сердечником электромагнита не должен иметь перекосов в вертикальной и горизонтальной плоскостях. Во избежание заедания при открытии ИК нижний электромагнит должен быть расположен относительно ИК так, чтобы центры отверстий в сердечнике и рычаге находились на одной вертикали; электромагниты должны быть расположены на каркасе так, чтобы оси сердечников были строго вертикальны и находились в плоскости, проходящей через оси штока и рычага ИК.

3.2.8. Для обеспечения плотной посадки тарелки ИК на седло планка, на которую опирается хомут верхнего электромагнита, должна быть приварена так, чтобы зазор между нижней плоскостью рычага и хомутом был не менее 5 мм.

3.2.9. При отборе импульсов на ИК и электроконтактном манометре (ЭКМ) из того же элемента, на котором установлены ГПК, места отбора импульсов должны находиться на таком расстоянии от ГПК, чтобы при его срабатывании возмущение парового потока не отражалось на работе ИК и ЭКМ (не менее 2 м). Длина импульсных линий между импульсным и главным клапанами не должна превышать 15 м.

3.2.10. Электроконтактные манометры должны устанавливаться на отметке обслуживания котла. Допустимая максимальная температура окружающей среды в зоне установки ЭКМ не должна превышать 60 °С. Запорный клапан на линии подвода среды к ЭКМ в процессе эксплуатации должен быть открыт и опломбирован.

4.1. Проверяется соответствие смонтированных клапанов требованиям проектной документации и разд. 3.

4.2. Проверяется затяжка крепежа клапанов, состояние и качество прилегания опорных поверхностей призмы рычажно-грузовых клапанов: рычаг и призма должны сопрягаться по всей ширине рычага.

4.3. Проверяется соответствие фактической величины хода ГПК указаниям технической документации (см. приложение 5).

4.4. У ГПК пара промперегрева перемещением регулировочной гайки по штоку обеспечивается зазор между ее нижним торцом и верхним торцом опорного диска, равный ходу клапана.

4.5. У ГПК пара промперегрева производства ЧЗЭМ на 0,7-1,0 оборота выворачивается винт встроенного в крышку дроссельного клапана.

4.6. Проверяется состояние сердечников электромагнитов. Они должны быть очищены от старой смазки, ржавчины, пыли, промыты бензином, отшлифованы и натерты сухим графитом. Шток в месте сочленения с сердечником и сам сердечник не должны иметь перекосов. Перемещение сердечников должно быть свободным.

4.7. Проверяется положение демпферного винта электромагнитов. Этот винт должен быть завинчен так, чтобы он выступал над торцом корпуса электромагнита примерно на 1,5 - 2,0 мм. Если винт полностью завинчен, то при подъеме якоря под ним создается разрежение и при обесточенной электрической цепи отрегулировать клапан на срабатывание при заданном давлении практически невозможно. Чрезмерное ввинчивание винта вызовет резкое движение сердечника при втягивании, что приведет к разбиванию уплотнительных поверхностей импульсных клапанов.

5.1. Регулировка предохранительных устройств на срабатывание при заданном давлении производится:

после окончания монтажа котла;

после капитального ремонта, если производилась замена предохранительных клапанов или их капитальный ремонт (полная разборка, проточка уплотнительных поверхностей, замена деталей ходовой части и т.п.), а у ППК - в случае замены пружины.

5.2. Для проведения регулировки клапанов в непосредственной близости к ним должен быть установлен манометр с классом точности 1,0, проверенный в лаборатории по образцовому манометру.

5.3. Предохранительные клапаны регулируются на рабочем месте установки клапанов подъемом давления в котле до давления срабатывания.

Регулировку пружинных предохранительных клапанов допускается производить на стенде паром с рабочими параметрами с последующей контрольной проверкой на котле.

5.4. Срабатывание клапанов при регулировке определяется:

у ИПУ - по моменту срабатывания ГПК, сопровождающемуся ударом и сильным шумом;

у полноподъемных клапанов прямого действия - по резкому хлопку, наблюдаемому при достижении золотником верхнего положения.

У всех типов предохранительных устройств срабатывание контролируется по началу падения давления на манометре.

5.5. До начала регулировки предохранительных устройств необходимо:

5.5.1. Убедиться в прекращении всех монтажных, ремонтных и наладочных работ на системах, в которых будет создаваться необходимое для регулировки давление пара, на самих предохранительных устройствах и на их выхлопных трубопроводах.

5.5.2. Проверить надежность отключения систем, в которых будет повышаться давление, от смежных систем.

5.5.3. Удалить из зоны регулировки клапанов всех посторонних людей.

5.5.4. Обеспечить хорошее освещение рабочих мест установки ПУ, площадок обслуживания и примыкающих к ним проходов.

5.5.5. Наладить двустороннюю связь мест регулировки клапанов со щитом управления.

5.5.6. Провести инструктаж сменного и наладочного персонала, участвующего в работах по регулировке клапанов.

Персонал должен хорошо знать конструктивные особенности подвергающихся регулировке ПУ и требования инструкции по их эксплуатации.

5.6. Регулировка рычажно-грузовых клапанов непосредственного действия производится в следующей последовательности:

5.6.1. Грузы на рычагах клапанов отодвигаются в крайнее положение.

5.6.3. Груз на одном из клапанов медленно перемещается в сторону корпуса до положения, при котором произойдет срабатывание клапана.

5.6.4. После закрытия клапана положение груза фиксируется стопорным винтом.

5.6.5. Вновь поднимается давление в защищаемом объекте и проверяется значение давления, при котором происходит срабатывание клапана. Если оно отличается от установленного в п. 5.6.2, положение груза на рычаге корректируется и производится повторная проверка правильности срабатывания клапана.

5.6.6. После окончания регулировки положение груза на рычаге окончательно фиксируется стопорным винтом. Для предотвращения неконтролируемого перемещения груза винт пломбируется.

5.6.7. На рычаг отрегулированного клапана устанавливается дополнительный груз и в той же последовательности регулируются остальные клапаны.

5.6.8. После завершения регулировки всех клапанов в защищаемом объекте устанавливается рабочее давление. С рычагов снимаются дополнительные грузы. В Журнале ремонта и эксплуатации предохранительных устройств делается запись о готовности клапанов к работе.

5.7. Регулировка пружинных предохранительных клапанов непосредственного действия:

5.7.1. Снимается защитный колпак и проверяется высота затяга пружины h1 (табл. 6).

5.7.2. В защищаемом объекте устанавливается значение давления согласно п. 5.6.2.

5.7.3. Поворотом регулировочной втулки против часовой стрелки производится уменьшение сжатия пружины до положения, при котором произойдет срабатывание клапана.

5.7.4. Вновь поднимается давление в котле и проверяется значение давления, при котором клапан срабатывает. Если оно отличается от установленного согласно п. 5.6.2, то корректируется сжатие пружины и производится повторная проверка клапана на срабатывание. Одновременно контролируется давление, при котором клапан закрывается. Перепад между давлением срабатывания и давлением закрытия должен быть не более 0,3 МПа (3,0 кгс/см2). Если это значение больше или меньше, то необходимо скорректировать положение верхней регулировочной втулки.

Для этого:

у клапанов ТКЗ отвернуть расположенный над крышкой стопорный винт и повернуть втулку демпфера против часовой стрелки - для уменьшения перепада или по часовой - для увеличения перепада;

у клапанов ППК и СППК Благовещенского арматурного завода перепад давлений между давлениями срабатывания и закрытия может быть отрегулирован изменением положения верхней регулировочной втулки, доступ к которой осуществляется через закрытое пробкой отверстие на боковой поверхности корпуса.

5.7.5. Высота пружины в отрегулированном положении записывается в Журнал ремонта и эксплуатации предохранительных устройств и производится ее сжатие до величины h1 для возможности регулировки остальных клапанов. После окончания регулировки всех клапанов на каждом клапане устанавливается зафиксированная в журнале высота пружины в отрегулированном положении. Для предотвращения самовольного изменения натяга пружин на клапан устанавливается защитный колпак, закрывающий регулировочную втулку и конец рычага. Болты, крепящие защитный колпак, пломбируются.

5.7.6. После завершения регулировки в Журнале ремонта и эксплуатации предохранительных устройств делается запись о готовности клапанов к работе.

5.8. Импульсно-предохранительные устройства с ИК, оснащенным электромагнитным приводом, регулируются на срабатывание как от электромагнитов, так и при обесточенных электромагнитах.

5.9. Для обеспечения срабатывания ИПУ от электромагнитов производится настройка ЭКМ:

5.9.1. Сверяются показания ЭКМ с показаниями образцового манометра с классом 1,0 %.

5.9.2. Регулируется ЭКМ на включение электромагнита открытия:

![]()

где h - поправка на давление водяного столба

h = ρ · DН · 10-5 МПа,

здесь ρ - плотность воды, кг/м3;

DН - разность отметок места подключения импульсной линии к защищаемому объекту и места установки ЭКМ, м.

5.9.3. Регулируется ЭКМ на включение электромагнита закрытия:

Рзэкм = 0,95 Рр + h МПа.

5.9.4. На шкале ЭКМ отмечаются пределы срабатывания ИК.

5.10. Регулировка ИК на срабатывание при заданном давлении с обесточенными электромагнитами производится в той же последовательности, что и регулировка рычажно-грузовых клапанов непосредственного действия:

5.10.1. Грузы на рычагах ИК отодвигаются в крайнее положение.

Если к барабану котла подключено больше одного ИК, на рычаге отрегулированного клапана устанавливается дополнительный груз для возможности регулировки остальных подключенных к барабану ИК.

5.10.3. Устанавливается перед ГПК давление, равное давлению срабатывания ИПУ за котлом (Рср = 1,1 Рр). В порядке, предусмотренном в п. 5.10.2, регулируется на срабатывание ИПУ, у которых пар на ИК берется за котлом.

5.10.4. После окончания регулировки давление за котлом снижается до номинального и с рычагов ИК снимаются дополнительные грузы.

5.11. Подается напряжение в электрические цепи управления ИПУ. Ключи управления клапанами устанавливаются в положение «Автомат».

5.12. Повышается давление пара за котлом до значения, при котором должно срабатывать ИПУ, и проверяется по месту открытие ГПК всех ИПУ, импульс на открытие которых берется за котлом.

При регулировке ИПУ на барабанных котлах ключи управления ИПУ, срабатывающие по импульсу за котлом, устанавливаются в положение «Закрыто» и поднимается давление в барабане до уставки срабатывания ИПУ. По месту проверяется срабатывание ГПК ИПУ, работающих по импульсу из барабана.

5.13. Импульсно-предохранительные устройства пара промперегрева, за которыми отсутствуют запорные органы, настраиваются на срабатывание после монтажа во время растопки котла на паровую плотность. Порядок настройки клапанов тот же, что и при настройке клапанов свежего пара, установленных за котлом (п. 5.10.3).

Если возникает необходимость провести регулировку импульсных клапанов пара промперегрева после ремонта, то ее допускается производить на специальном стенде. При этом клапан считается настроенным, когда зафиксирован подъем штока на величину хода.

5.14. После проверки срабатывания ИПУ ключи управления всех ИПУ должны быть в положении «Автомат».

5.15. После регулировки предохранительных устройств начальник смены должен сделать соответствующую запись в Журнале ремонта и эксплуатации предохранительных устройств.

6.1. Проверка исправности действия предохранительных устройств должна производиться:

при останове котла в плановый ремонт;

в период эксплуатации котла:

на пылеугольных котлах - один раз в 3 мес;

на газомазутных котлах - один раз в 6 мес.

В течение заданных интервалов времени проверку следует приурочивать к плановым остановам котлов.

На котлах, включаемых в работу периодически, проверку следует производить при пусках, если с момента предыдущей проверки прошло соответственно больше 3 или 6 мес.

6.2. Проверка ИПУ свежего пара и ИПУ пара промперегрева, оснащенных электромагнитным приводом, должна производиться дистанционно со щита управления с контролем срабатывания по месту, а ИПУ пара промперегрева, не имеющих электромагнитный привод, ручным подрывом импульсного клапана при нагрузке блока не ниже 50 % номинальной.

6.3. Проверка предохранительных клапанов прямого действия производится при рабочем давлении в котле поочередным принудительным подрывом каждого клапана.

6.4. Проверка предохранительных устройств проводится начальником смены (старшим машинистом котлов) по графику, который составляется ежегодно по каждому котлу на основании требований настоящей Инструкции, согласовывается с инспектором по эксплуатации и утверждается главным инженером электростанции. После проверки начальник смены делает запись в Журнале ремонта и эксплуатации предохранительных устройств.

7.1. Плановый контроль состояния (ревизия) и ремонт предохранительных клапанов производятся одновременно с оборудованием, на котором они установлены.

7.2. Контроль состояния предохранительных клапанов включает в себя разборку, очистку и дефектацию деталей, проверку герметичности затвора, состояние сальниковой набивки сервопривода.

7.3. Контроль состояния и ремонт клапанов должны производиться в специализированной арматурной мастерской на специальных стендах. Мастерская должна быть оборудована грузоподъемными механизмами, хорошо освещена, иметь подвод сжатого воздуха. Расположение мастерской должно обеспечивать удобную транспортировку клапанов к месту установки.

7.4. Контроль состояния и ремонт клапанов должны производиться ремонтной бригадой, имеющей опыт ремонта арматуры, изучившей конструктивные особенности клапанов и принцип их работы. Бригада должна быть обеспечена рабочими чертежами клапанов, ремонтными формулярами, запасными деталями и материалами для их быстрого качественного ремонта.

7.5. В мастерской производится разборка клапанов и дефектация деталей. Перед дефектацией детали очищаются от грязи и промываются в керосине.

7.6. При осмотре уплотнительных поверхностей деталей затвора-седла и тарелки обратить внимание на их состояние (отсутствие трещин, вмятин, рисок и других дефектов). При последующей сборке уплотнительные поверхности должны иметь шероховатость Rа = 0,16. Качество уплотнительных поверхностей седла и тарелки должно обеспечить их взаимное прилегание, при котором достигается сопряжение этих поверхностей по замкнутому кольцу, ширина которого не меньше 80 % ширины меньшей уплотнительной поверхности.

7.7. При осмотре рубашек поршневой камеры сервопривода и направляющих обратить внимание, чтобы эллипсность этих деталей не превышала 0,05 мм на диаметр. Шероховатость поверхностей, контактирующих с сальниковой набивкой, должна соответствовать классу чистоты Rа = 0,32.

7.8. При осмотре поршня сервопривода особое внимание следует обратить на состояние сальниковой набивки. Кольца должны быть плотно сжаты между собой. На рабочей поверхности колец не должно быть повреждений. Перед сборкой клапана ее следует хорошо прографитить.

7.9. Должно быть проверено состояние резьбы всех крепежных деталей и регулировочных винтов. Все детали, имеющие дефектную резьбу, подлежат замене.

7.10. Следует проверить состояние цилиндрических пружин, для чего провести визуальный контроль состояния поверхности на наличие трещин, глубоких рисок, измерить высоту пружины в свободном состоянии и сопоставить ее с требованиями чертежа, проверить отклонение оси пружины от перпендикуляра.

7.11. Ремонт и восстановление деталей клапанов следует производить, руководствуясь действующими инструкциями по ремонту арматуры.

7.12. Перед сборкой клапанов следует проверить соответствие размеров деталей размерам, указанным в формуляре или рабочих чертежах.

7.13. Затяжка сальниковых колец в поршневых камерах ГПК должна обеспечивать герметичность поршня, но не препятствовать его свободному перемещению.

8.1. Общая ответственность за техническое состояние, проверку и обслуживание предохранительных устройств возлагается на начальника котлотурбинного (котельного) цеха, на оборудовании которого они установлены.

8.2. Распоряжением по цеху назначаются лица, ответственные за проверку клапанов, организацию их ремонта и технического обслуживания и ведение технической документации.

8.3. В цехе для каждого котла должен быть заведен Журнал ремонта и эксплуатации предохранительных устройств, установленных на котле.

8.4. Каждый установленный на котле клапан должен иметь паспорт, содержащий следующие данные:

завод-изготовитель клапана;

марку, тип или номер чертежа клапана;

диаметр условного прохода;

заводской номер изделия;

рабочие параметры: давление и температуру;

диапазон давлений начала открывания;

коэффициент расхода a, равный 0,9 коэффициента, полученного на основании проведенных испытаний клапана;

расчетную площадь проходного сечения;

у пружинных предохранительных клапанов - характеристику пружины;

данные о материалах основных деталей;

свидетельство о приемке и консервации.

9.1. Запрещается эксплуатация предохранительных устройств при отсутствии документации, указанной в пп. 8.4, 8.5.

9.2. Запрещается эксплуатация клапанов при давлении и температуре выше указанной в технической документации на клапаны.

9.3. Запрещается эксплуатация и испытания предохранительных клапанов при отсутствии отводящих труб, предохраняющих персонал от ожогов при срабатывании клапанов.

9.4. Импульсные клапаны и клапаны непосредственного действия должны располагаться таким образом, чтобы при регулировке и опробовании исключалась возможность получения обслуживающим персоналом ожогов.

9.5. Не допускается устранение дефектов клапанов при наличии давления в объектах, к которым они подключены.

9.6. При ремонтах клапанов запрещается пользоваться гаечными ключами, размер «зева» которых не соответствует размеру крепежных деталей.

9.7. Все виды работ по ремонту и техническому обслуживанию должны производиться при строгом соблюдении требований правил пожарной безопасности.

9.8. При расположении электростанции в зоне жилой застройки выхлопы ГПК ИПУ должны быть оснащены шумоглушительными устройствами, снижающими уровень шума при срабатывании ИПУ до санитарно-допустимых норм.

1. Клапаны должны безотказно автоматически открываться при заданном давлении.

2. В открытом положении клапаны должны работать устойчиво, без вибрации и пульсации.

3. Требования к клапанам непосредственного действия:

3.1. В конструкции рычажно-грузового или пружинного предохранительного клапана должно быть предусмотрено устройство для проверки исправности действия клапана во время работы котла путем принудительного открывания клапана.

Возможность принудительного открывания должна быть обеспечена при 80 % давления срабатывания.

3.2. Разность давлений срабатывания (полного открывания) и начала открывания клапана не должна превышать 5 % давления срабатывания.

3.3. Пружины предохранительных клапанов должны быть защищены от непосредственного нагрева и непосредственного воздействия рабочей среды.

При полном открывании клапана должна быть исключена возможность соприкосновения витков пружины.

3.4. Конструкция предохранительного клапана не должна допускать произвольного изменения его регулировки в процессе эксплуатации. У РГПК на рычаге должно быть устройство, исключающее перемещение груза. У ППК винт, регулирующий натяжение пружины, должен быть закрыт колпаком, а винты, крепящие колпак, опломбированы.

4. Требования к ИПУ:

4.1. Конструкция главных предохранительных клапанов должна иметь устройство, смягчающее удары при их открытии и закрытии.

4.2. Конструкция предохранительного устройства должна обеспечивать сохранение функций защиты от превышения давления при отказе любого управляющего или регулирующего органа котла.

4.3. Конструкция предохранительного устройства должна обеспечивать возможность управления им вручную или дистанционно.

4.4. Конструкция устройства должна обеспечивать его автоматическое закрытие при давлении не менее 95 % рабочего давления в котле.

1. Суммарная пропускная способность всех предохранительных устройств, устанавливаемых на котле, должна удовлетворять следующим требованиям:

для паровых котлов

G1 + G2 + ... + Gn ³ Dк;

для водогрейных котлов

G1 + G2 + ... + Gn ³ Q / g;

где n - количество предохранительных клапанов, установленных на защищаемой системе;

G1, G2, Gn - пропускная способность отдельных предохранительных клапанов, кг/ч;

Dк - номинальная паропроизводительность котла, кг/ч;

Q - номинальная теплопроизводительность водогрейного котла, Дж/кг (ккал/кг);

g - теплота испарения, Дж/кг (ккал/кг).

Расчет пропускной способности предохранительных клапанов водогрейных котлов допускается выполнять с учетом соотношения пара и воды в пароводяной смеси, проходящей через предохранительный клапан при его срабатывании.

2. Пропускную способность предохранительного клапана определяют по формуле:

G = 10 В1 a F (P1 + 0,1) - для давления в МПа;

G = В a F (P1 + 1) - для давления в кгс/см2,

где G - пропускная способность клапана, кг/ч;

F - расчетная площадь проходного сечения клапана, равная наименьшей площади свободного сечения в проточной части, мм2 (должна быть указана в паспорте клапана);

a - коэффициент расхода пара, отнесенный к расчетной площади сечения (должен быть указан заводом в паспорте клапана или в сборочном чертеже);

P1 - максимальное избыточное давление перед предохранительным клапаном, которое должно быть не более 1,1 расчетного давления, МПа (кгс/см2);

В - коэффициент, учитывающий физико-химические свойства пара при рабочих параметрах перед предохранительным клапаном.

Значения этого коэффициента выбирают по табл. 1 и 2 или определяют по формулам.

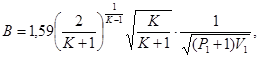

При давлении P1 в кгс/см2:

где К - показатель адиабаты, равный:

1,135 - для насыщенного пара;

1,31 - для перегретого пара;

Р1 - максимальное избыточное давление перед предохранительным клапаном, кгс/см2;

V1 - удельный объем пара перед предохранительным клапаном, м3/кг.

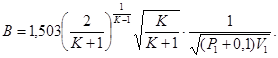

При давлении P1 в МПа:

Таблица 1

Значения коэффициента B для насыщенного пара

|

Коэффициент В |

Давление пара Р, МПа (кгс/см2) |

Коэффициент В |

|

|

1,0 (10,0) |

0,51 |

6,0 (60) |

0,510 |

|

1,5 (15) |

0,505 |

10 (100) |

0,530 |

|

2,0 (20) |

0,5 |

11 (110) |

0,535 |

|

3,0 (30) |

0,5 |

16 (160) |

0,580 |

|

4,0 (40) |

0,505 |

Таблица 2

Значения коэффициента В для перегретого пара

|

Давление пара P, МПа (кгс/см2) |

Коэффициент В при температуре пара tn, °С |

||||||||

|

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

|

|

2,0 (20) |

0,495 |

0,465 |

0,445 |

0,425 |

0,410 |

0,390 |

0,380 |

0,365 |

0,355 |

|

3,0 (30) |

0,505 |

0,475 |

0,450 |

0,425 |

0,410 |

0,395 |

0,380 |

0,365 |

0,355 |

|

4,0 (40) |

0,520 |

0,485 |

0,455 |

0,430 |

0,410 |

0,400 |

0,380 |

0,365 |

0,355 |

|

6,0 (60) |

0,500 |

0,460 |

0,435 |

0,415 |

0,400 |

0,385 |

0,370 |

0,360 |

|

|

8,0 (80) |

0,570 |

0,475 |

0,445 |

0,420 |

0,400 |

0,385 |

0,370 |

0,360 |

|

|

16,0 (160) |

0,490 |

0,450 |

0,425 |

0,405 |

0,390 |

0,375 |

0,360 |

||

|

18,0 (180) |

0,480 |

0,440 |

0,415 |

0,400 |

0,380 |

0,365 |

|||

|

20,0 (200) |

0,525 |

0,460 |

0,430 |

0,405 |

0,385 |

0,370 |

|||

|

25,0 (250) |

0,475 |

0,445 |

0,415 |

0,390 |

0,375 |

||||

|

30,0 (300) |

0,495 |

0,460 |

0,425 |

0,400 |

0,380 |

||||

Для расчета пропускной способности предохранительных клапанов энергоустановок с параметрами свежего пара:

13,7 МПа и 560 °С В = 0,4;

25,0 МПа и 550 °С В = 0,423.

Формула для определения пропускной способности клапана должна применяться только при условии:

![]() - для давления в МПа;

- для давления в МПа;

![]() - для давления в кгс/см2,

- для давления в кгс/см2,

где Р2 - максимальное избыточное давление за ПК в пространстве, в которое истекает пар из котла (при истечении в атмосферу Р2 = 0).

b - критическое отношение давлений.

Для насыщенного пара bкр = 0,577.

Для перегретого пара bкр = 0,546.

|

Форма № 1 Утверждаю: Главный инженер ____________________ "__"__________199___г. Ведомость |

||||||||

|

№ п. п. |

Номер котла |

Узел котла, на котором установлен клапан непосредственного действия или подключено управляющее устройство ИПУ (паропровод, коллектор пароперегревателя, система промперегрева) |

Тип или марка клапана |

Диаметр условного прохода клапана Dy, мм |

Количество клапанов, установленных на защищаемом объекте, шт. |

Рабочее давление среды, МПа (кгс/см2) |

Расчетное давление (базовое давление) регулировки клапанов, МПа (кгс/см2) |

Давление срабатывания (давление регулировки) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Начальник цеха_____________________ |

||||||||

Форма № 2

|

Утверждаю: Главный инженер ____________________ "__"__________199___г. График |

||||||||||||||||||||||||||

|

№ п.п. |

Номер котла |

Установленная периодичность проверки |

Ориентировочные сроки проверки клапанов |

|||||||||||||||||||||||

|

199 __ г. |

199 __ г. |

|||||||||||||||||||||||||

|

Месяцы |

Месяцы |

|||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||

|

Начальник цеха _____________________ Примечание. В зависимости от длительности нахождения котла в ремонте или в резерве сроки проверки клапанов могут уточняться. |

||||||||||||||||||||||||||

Форма № 3

Данные

о принудительных

опробованиях

предохранительных клапанов котлов

|

№ п.п. |

Дата опробования |

Номер котла |

Смена (фамилия начальника смены) |

Срок службы между опробованиями, ч |

Результат опробования |

Подпись начальника смены |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Форма № 4

Данные

о плановых и аварийных

ремонтах

предохранительных клапанов котлов

|

Котел №_________ |

||||||

|

№ п.п. |

Дата ремонта |

Вид ремонта (капитальный, средний, текущий, аварийный) |

Наработка клапана между ремонтами, ч |

Дефекты, выявленные при ремонте |

Объем выполненных работ |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Исходя из условий эксплуатации котлов ТЭС, с учетом терминов и определений, содержащихся в различных материалах Госгортехнадзора России, ГОСТ и технической литературе, в настоящей Инструкции приняты следующие термины и определения.

1. Рабочее давление Рp - максимальное внутреннее избыточное давление, возникающее при нормальном протекании рабочего процесса без учета гидростатического давления и без учета допустимого кратковременного повышения давления во время действия предохранительных устройств.

2. Расчетное давление Ррасч - избыточное давление, на которое производился расчет на прочность элементов котла. Для котлов ТЭС расчетное давление, как правило, равно рабочему.

3. Допустимое давление Рдоп - допустимое принятыми нормами максимальное избыточное давление в защищаемом элементе котла при сбросе из него среды через предохранительное устройство

Рдоп = 1,1 Рp.

Предохранительные устройства должны быть выбраны и отрегулированы таким образом, чтобы давление в котле (барабане) не могло подняться выше Рдоп.

4. Давление начала открытия Рн.о - избыточное давление на входе в клапан, при котором усилие, направленное на открытие клапана, уравновешено усилием, удерживающим запорный орган на седле.

В зависимости от конструкции клапана и динамики протекания процесса Рн.о = 1,03÷1,08 Рр. Но ввиду быстротечности протекания процесса срабатывания полноподъемных предохранительных клапанов и ИПУ при их регулировке определить Рн.о практически невозможно.

5. Давление полного открытия (давление срабатывания) Рср - максимальное избыточное давление, которое устанавливается перед ПК при его полном открытии. Оно не должно превышать Рдоп.

6. Давление закрытия Рз - избыточное давление, при котором после срабатывания происходит посадка запорного органа на седло.

У предохранительных клапанов непосредственного действия Рз = 0,8÷0,9 Рр. У ИПУ с электромагнитным приводом Рз должно быть не менее 0,95 Рр.

7. Пропускная способность G - максимальный массовый расход пара, который может быть сброшен через полностью открытый клапан при параметрах срабатывания.

1. Импульсно-предохранительные устройства свежего пара

1.1. Главные предохранительные клапаны

Для защиты котлов от повышения давления на трубопроводах свежего пара применяются ГПК серий 392-175/95-0г, 392-175/95-0г-01, 875-125-0 и 1029-200/250-0. На старых энергоустановках на параметры 9,8 МПа, 540 °С установлены клапаны серии 530, а на блоках 500 и 800 МВт - серии Э-2929, которые в настоящее время сняты с производства. В то же время для вновь проектируемых котлов на параметры 9,8 МПа, 540 °С и 13,7 МПа, 560 °С заводом разработана новая конструкция клапана 1203-150/200-0, а для возможности замены отработавших свой ресурс клапанов серии 530, имевших двусторонний отвод пара, выпускается клапан 1202-150/150-0.

Технические характеристики выпускаемых ЧЗЭМ ГПК приведены в табл. 3.

Клапаны серий 392 и 875 (рис. 2) состоят из следующих основных узлов и деталей: присоединительного входного патрубка 1, соединенного с трубопроводом с помощью сварки; корпуса 2 с камерой, в которой размещен сервопривод 6; тарелки 4 и седла 3, составляющих узел затвора; нижнего 5 и верхнего 7 штоков; узла гидравлического демпфера 8, в корпусе которого размещены поршень и пружина.

Подача пара в клапане осуществляется на золотник. Прижатие его к седлу давлением рабочей среды обеспечивает повышение герметичности затвора. Прижатие тарелки к седлу при отсутствии под ней давления обеспечивается размещенной в демпферной камере спиральной пружиной.

Клапан серии 1029-200/250-0 (рис. 3) принципиально устроен подобно клапанам серий 392 и 875. Отличие состоит лишь в наличии в корпусе дроссельной решетки и в отводе пара через два противоположно направленных выходных патрубка.

Таблица 3

Технические характеристики главных предохранительных клапанов ИПУ котлов

|

Диаметр условного прохода, мм |

Рабочие параметры пара |

Пробное давление при испытаниях, МПа |

Наименьшая площадь проходного сечения, мм2 |

Коэффициент расхода |

Расход пара при рабочих параметрах, т/ч |

Ход клапана, мм |

Масса, кг |

||||

|

входного |

выходного |

Давление, МПа |

Температура, °С |

на прочность |

на плотность |

||||||

|

Клапаны свежего пара |

|||||||||||

|

1202-150/150-0 |

150 |

150 |

9,8 |

540 |

30,0 |

17,5 |

5470 |

0,5 |

120 |

20 |

415 |

|

1203-150/200-0-01 |

150 |

200 |

9,8 |

540 |

59,0 |

17,5 |

5470 |

0,5 |

120 |

20 |

345 |

|

1203-150/200-0 |

150 |

200 |

13,7 |

560 |

59,0 |

17,5 |

5470 |

0,5 |

165 |

20 |

345 |

|

392-175/95-0 г-01 |

175 |

200 |

9,8 |

540 |

30,0 |

17,5 |

4236 |

0,7 |

120 |

22 |

446 |

|

392-175/95-0 г |

175 |

200 |

13,7 |

560 |

30,0 |

20,0 |

4236 |

0,7 |

160 |

22 |

446 |

|

875-125-0 |

125 |

250 |

25,0 |

545 |

80,0 |

32,0 |

2900 |

0,7 |

240 |

22 |

640 |

|

1029-200/250-0 |

150 |

200 |

25,0 |

545 |

80,0 |

32,0 |

11300 |

0,7 |

850 |

28 |

2252 |

|

Э-2929 |

150 |

200 |

25,5 |

560 |

80,0 |

32,0 |

9400 |

0,7 |

700 |

28 |

2252 |

|

Клапаны пара промперегрева |

|||||||||||

|

111-250/400-0 б |

250 |

400 |

0,8-1,2 |

545 |

9,6 |

4,5 |

18700 |

0,7 |

50-80 |

40 |

727 |

|

111-250/400-0 б-01 |

250 |

400 |

1,3-3,7 |

545 |

9,6 |

4,5 |

18700 |

0,7 |

87-200 |

45 |

727 |

|

694-250/400-0 |

250 |

400 |

4,1 |

545 |

15,0 |

5,0 |

18700 |

0,7 |

200 |

45 |

652 |

|

Б-7162 ЛМЗ |

200 |

400 |

1,3-3,7 |

545 |

9,6 |

4,5 |

18700 |

0,7 |

87-200 |

45 |

590 |

Клапаны работают следующим образом: при открытии ИК пар по импульсной трубке поступает в камеру над поршнем сервопривода, создавая давление на него, равное давлению на золотник. Но так как площадь поршня, на которую действует давление пара, превышает аналогичную площадь золотника, возникает перестановочное усилие, перемещающее золотник вниз и открывающее тем самым сброс пара из объекта. При закрытии импульсного клапана доступ пара в камеру сервопривода прекращается, а имеющийся в ней пар сбрасывается через дренажное отверстие в атмосферу. При этом давление в камере над поршнем падает и за счет действия давления среды на золотник и усилия спиральной пружины клапан закрывается.

Для предотвращения ударов при открытии и закрытии клапана в его конструкции предусмотрен гидравлический демпфер в виде камеры, расположенной в бугеле соосно камере сервопривода. В камере демпфера расположен поршень, который с помощью штоков связан с золотником; согласно инструкции завода в камеру заливается или подводится вода, или какая-либо другая аналогичная по вязкости жидкость. При открытии клапана жидкость, перетекая через небольшие отверстия в поршне демпфера, тормозит перемещение ходовой части клапана и смягчает тем самым удары. При перемещении ходовой части клапана в сторону закрытия аналогичный процесс идет в обратном направлении1. Седло клапана съемное, располагается между присоединительным патрубком и корпусом. Уплотнение седла осуществляется гребенчатыми металлическими прокладками. В седле сбоку выполнено отверстие, соединенное с дренажной системой, куда сливается скапливающийся в корпусе клапана после его срабатывания конденсат. Во избежание вибрации золотника и поломки штока в присоединительном патрубке вварены направляющие ребра.

1 Как показал опыт эксплуатации ряда ТЭС, клапаны безударно срабатывают и при отсутствии жидкости в демпферной камере за счет наличия под и над поршнем воздушной подушки.

Рис. 2. Главные предохранительные клапаны серий 392 и 875:

1 - присоединительный патрубок; 2 - корпус; 3 - седло; 4 - тарелка; 5 - нижний шток; 6 - узел сервопривода; 7 - верхний шток; 8 - камера гидравлического демпфера; 9 - крышка корпуса; 10 - поршень демпфера; 11 - крышка демпферной камеры

Рис. 3. Главный предохранительный клапан серии 1029

Особенность клапанов серий 1202 и 1203 (рис. 4 и 5) состоит в том, что в них присоединительный патрубок выполнен заодно с корпусом и отсутствует гидравлический демпфер, роль которого выполняет дроссель 8, установленный в крышке на линии, соединяющей надпоршневую камеру с атмосферой.

Рис. 4. Главный предохранительный клапан серии 1202:

1 - корпус; 2 - седло; 3 - тарелка; 4 - узел сервопривода; 5 - нижний шток; 6 - верхний шток; 7 - пружина; 8 - дроссель

Так же, как и рассмотренные выше клапаны, клапаны серий 1203 и 1202 работают на принципе «нагружения»: при открытии ИК рабочая среда подается в надпоршневую камеру и при достижении в ней давления, равного 0,9 · Рр, начинает перемещать поршень вниз, открывая сброс среды в атмосферу.

Основные детали клапанов свежего пара изготовлены из следующих материалов: корпусные детали - сталь 20ХМФЛ или 15ХМФЛ (t > 540 °С), штоки - сталь 25Х2М1Ф, пружина спиральная - сталь 50ХФА.

Уплотнительные поверхности деталей затвора наплавлены электродами марки ЦН-6. В качестве сальниковой набивки используются прессованные кольца из асбестографитового шнура марок АГ и АГИ. На ряде ТЭС для уплотнения поршня используется комбинированная набивка, включающая в себя кольца из терморасширенного графита, из металлической фольги и фольги, изготовленной из терморасширенного графита. Набивка разработана фирмой «УНИХИМТЭК» и успешно прошла испытания на стендах ЧЗЭМ.

1.2. Импульсные клапаны

Все выпускаемые ЧЗЭМ ИПУ свежего пара оснащаются импульсными клапанами серии 586. Технические характеристики клапанов приведены в табл. 4, а конструктивное решение на рис. 6. Корпус клапана - угловой, фланцевое соединение корпуса с крышкой. На входе в клапан смонтирован фильтр, предназначенный для улавливания содержащихся в паре инородных частиц. Клапан приводится в действие электромагнитным приводом, который монтируется на одном каркасе с клапаном. Для обеспечения срабатывания клапана при исчезновении напряжения в системе электропитания электромагнитов на рычаге клапана подвешен груз, перемещая который можно отрегулировать клапан на срабатывание при требуемом давлении.

Таблица 4

Технические характеристики импульсных клапанов свежего пара и пара промперегрева

|

Проход условный Dy, мм |

Параметры рабочей среды |

Пробное давление при испытаниях, МПа |

Масса, кг |

|||

|

Давление, МПа |

Температура, °С |

на прочность |

на плотность |

|||

|

586-20-ЭМ-01 |

20 |

25,0 |

545 |

80,0 |

32,2 |

226 |

|

586-20-ЭМ-02 |

20 |

13,7 |

560 |

80,0 |

17,5 |

206 |

|

586-20-ЭМ-03 |

20 |

9,8 |

540 |

80,0 |

12,5 |

191 |

|

586-20-ЭМФ-03 |

20 |

4,0 |

285 |

15,0 |

5,0 |

198 |

|

586-20-ЭМФ-04 |

20 |

4,0 |

545 |

15,0 |

5,0 |

198 |

|

112-25х1-ОМ |

25 |

4,0 |

545 |

9,6 |

4,3 |

45 |

|

112-25х1-0 |

25 |

1,2 |

425 |

9,6 |

1,4 |

31 |

|

112-25х1-0-01 |

25 |

3,0 |

425 |

9,6 |

3,2 |

40 |

|

112-25х1-0-02 |

25 |

4,3 |

425 |

9,6 |

4,3 |

45 |

Рис. 5. Главный предохранительный клапан серии 1203

Рис. 6. Импульсный клапан свежего пара:

а - конструкция клапана; б - схема установки клапана на каркасе вместе с электромагнитами

Для обеспечения минимальной инерционности работы ИПУ импульсные клапаны должны устанавливаться возможно ближе к главному клапану.

2. Импульсно-предохранительные устройства пара промперегрева

2.1. Главные предохранительные клапаны

На трубопроводах холодного промперегрева котлов устанавливаются ГПК ЧЗЭМ и ЛМЗ Dy 250/400 мм. Технические характеристики клапанов приведены в табл. 3, конструктивное решение клапана промперегрева ЧЗЭМ - на рис. 7. Основные узлы и детали клапана: корпус проходного типа 1, присоединяемый к трубопроводу с помощью сварки; узел затвора, состоящий из седла 2 и тарелки 3, соединенной с помощью резьбы со штоком 4; стакан 5 с сервоприводом, основным элементом которого является уплотняемый сальниковой набивкой поршень 6; узел пружинной нагрузки, состоящий из двух последовательно расположенных спиральных пружин 7, требуемое сжатие которых осуществляется винтом 8; дроссельный клапан 9, предназначенный для демпфирования удара при закрытии клапана путем регулирования скорости удаления пара из надпоршневой камеры. Седло устанавливается между корпусом и стаканом на рифленые прокладки и обжимается при затяжке крепежа крышки. Центровка золотника в седле обеспечивается приваренными к золотнику направляющими ребрами.

Рис. 7. Главные предохранительные клапаны пара промперегрева серий 111 и 694:

1 - корпус; 2 - седло; 3 - тарелка; 4 - шток; 5 - стакан; 6 - поршень сервопривода; 7 - пружина; 8 - регулировочный винт; 9 - дроссельный клапан, А - ввод пара от импульсного клапана, В - сброс пара в атмосферу

Основные детали клапанов выполняются из следующих материалов: корпус и крышка - сталь 20ГСЛ, верхний и нижний штоки - сталь 38ХМЮА, пружина - сталь 50ХФА, сальниковая набивка - шнур АГ или АГИ. Уплотнительные поверхности деталей затвора в заводском исполнении наплавлены электродами ЦТ-1. Принцип работы клапана такой же, как и клапанов свежего пара. Основное отличие - способ демпфирования удара при закрытии клапана. У ГПК пара промперегрева степень демпфирования удара регулируется путем изменения положения иглы дросселя и затяжки спиральной пружины.

Главные предохранительные клапаны, предназначенные для установки на линии горячего промперегрева, серии 694 отличаются от описанных выше клапанов холодного промперегрева серии 111 материалом корпусных деталей. Корпус и крышка этих клапанов выполняются из стали 20ХМФЛ.

Поставляемые для установки на линии холодного промперегрева ГПК, изготовленные ПО ЛМЗ (рис. 8), аналогичны клапанам ЧЗЭМ серии 111, хотя и имеют три принципиальных отличия:

Рис. 8. Главный предохранительный клапан пара промперегрева конструкции ЛМЗ

уплотнение поршня сервопривода выполняется с помощью чугунных поршневых колец;

клапаны оснащены конечным выключателем, позволяющим передавать на щит управления информацию о положении запорного органа;

на линии сброса пара из надпоршневой камеры отсутствует дросселирующее устройство, что исключает возможность регулирования степени демпфирования удара или закрытия клапана и способствует во многих случаях возникновению пульсирующего режима работы клапанов.

2.2. Импульсные клапаны

В качестве импульсных клапанов ИПУ ЧЗЭМ системы промперегрева используются рычажно-грузовые клапаны Dy 25 мм серии 112 (рис. 9, табл. 4). Основные детали клапана: корпус 1, седло 2, золотник 3, шток 4, втулка 5, рычаг 6, груз 7. Седло съемное, устанавливается в корпус и вместе с корпусом - в присоединительный патрубок. Золотник размещается во внутренней цилиндрической расточке седла, стенка которого играет роль направляющей. Шток передает усилие на золотник через шарик, что при закрытии клапана предотвращает перекос затвора. Клапан настраивается на срабатывание путем перемещения груза на рычаге и последующей его фиксации в заданном положении.

Рис. 9. Импульсный клапан ИПУ ЧЗЭМ пара промперегрева серии 112:

1 - корпус; 2 - седло; 3 - золотник; 4 - шток; 5 - втулка; 6 - рычаг; 7 - груз

Детали изготовлены из следующих материалов: корпус - сталь 20, шток - сталь 25Х1МФ, золотник и седло - сталь 30X13.

У клапанов, предназначенных для ИПУ горячего промперегрева, 112-25x1-ОМ корпус изготовлен из стали 12ХМФ. Импульсные клапаны ЧЗЭМ для системы промперегрева поставляются без электромагнитного привода, клапаны ЛМЗ - с электромагнитным приводом.

3. Клапаны непосредственного действия ПО «Красный котельщик»

Пружинные предохранительные клапаны Т-31М-1, Т-31М-2, Т-31М-3, Т-32М-1, Т-32М-2, Т-32М-3, Т-131М, Т-132М производственного объединения «Красный котельщик» (рис. 10).

Клапаны пружинные, полноподъемные. Имеют литой угловой корпус, устанавливаются только в вертикальном положении в местах с температурой окружающей среды не выше + 60 °С. При повышении давления среды под клапаном тарелка 2 отжимается от седла, и поток пара, вытекая с большой скоростью через зазор между тарелкой и направляющей втулкой 4, оказывает динамическое воздействие на подъемную втулку 5 и вызывает резкий подъем тарелки на заданную высоту. Изменяя положение подъемной втулки относительно направляющей втулки, можно найти ее оптимальное положение, при котором обеспечивается как достаточно быстрое открытие клапана, так и закрытие его при минимальном снижении давления относительно рабочего давления в защищаемой системе. Для обеспечения при открытии клапана минимального выброса пара в окружающее пространство в крышке клапана выполнено лабиринтное уплотнение, состоящее из чередующихся алюминиевых и паронитовых колец. Настройка клапана на срабатывание при заданном давлении осуществляется изменением степени затяжки пружины 6 с помощью нажимной резьбовой втулки 7. Нажимная втулка закрыта колпаком 8, закрепленным двумя винтами. Через головки винтов пропускают контрольную проволочку, концы которой пломбируются.

Для проверки действия клапанов в процессе эксплуатации оборудования на клапане предусмотрен рычаг 9.

Техническая характеристика клапанов, габаритные и присоединительные размеры приведены в табл. 5.

В настоящее время клапан выпускается со сварным корпусом. Технические характеристики клапанов и устанавливаемых на них пружин приведены в табл. 6 и 7.

Рис. 10. Пружинный предохранительный клапан ПО «Красный котельщик»:

1 - корпус; 2 - тарелка; 3 - шток; 4 - направляющая втулка; 5 - подъемная втулка; 6 - пружина; 7 - нажимная резьбовая втулка; 8 - колпак; 9 - рычаг

Таблица 5

Техническая характеристика пружинных предохранительных клапанов, старых выпусков производства ПО «Красный котельщик»

|

Диаметр условного прохода, мм |

Рабочее давление, МПа (кгс/см2) |

Максимальная температура рабочей среды, °С |

Коэффициент расхода, d |

Наименьшая площадь проточной части F, мм2 |

Данные о пружине |

Давление испытания на герметичность, MПа (кгс/см2) |

Масса клапана, кг |

||||

|

Заводской номер детального чертежа пружины |

Диаметр проволоки, мм |

Наружный диаметр пружины, мм |

Высота пружины в свободном состоянии, мм |

||||||||

|

Т-31М-1 |

50 |

3,4-4,5 (34-45) |

450 |

0,65 |

1960 |

К-211946 Исполнение 1 |

18 |

110 |

278 |

4,5 (45) |

48,9 |

|

Т-31М-2 |

50 |

1,8-2,8 (18-28) |

Исполнение 2 |

16 |

106 |

276 |

2,8 (28) |

47,6 |

|||

|

Т-31М-3 |

50 |

0,7-1,5 (7-15) |

Исполнение 3 |

12 |

100 |

285 |

1,5 (15) |

45,5 |

|||

|

Т-31М |

50 |

5,0-5,5 (50-55) |

К-211948 |

18 |

108 |

279 |

5,5 (55) |

48,3 |

|||

|

Т-32М-1 |

80 |

3,5-4,5 (35-45) |

450 |

0,65 |

3320 |

К-211817 Исполнение 1 |

22 |

140 |

304 |

4,5 (45) |

77,4 |

|

Т-32М-2 |

80 |

1,8-2,8 (18-28) |

Исполнение 2 |

18 |

128 |

330 |

2,8 (28) |

74,2 |

|||

|

Т-32М-3 |

80 |

0,7-1,5 (7-15) |

Исполнение 3 |

16 |

128 |

315 |

1,5 (15) |

73,4 |

|||

|

Т-131М |

50 |

3,5-4,0 (35-40) |

450 |

0,65 |

1960 |

К-211947 Исполнение 1 |

18 |

110 |

278 |

4,5 (45) |

49,7 |

|

Т-132М |

80 |

3,5-4,0 (35-40) |

450 |

0,65 |

3320 |

К-211817 Исполнение 1 |

22 |

140 |

304 |

4,5 (45) |

80,4 |

Таблица 6

Техническая характеристика пружинных предохранительных клапанов, выпускаемых ПО «Красный котельщик»

|

Входной фланец |

Выходной фланец |

Среда |

Предельные параметры условий работы |

Расчетный диаметр, мм / расчетная площадь проходного сечения, мм2 |

Давление начала открывания, МПа** / кгс/см2 |

Обозначение исполнения |

Обозначение пружины |

Высота затяга пружины h1, мм |

Масса клапана, кг |

Коэффициент расхода a |

||||

|

Условный диаметр, мм |

Условное давление, МПа / кгс/см2 |

Условный диаметр, мм |

Условное давление, МПа / кгс/см2 |

Рабочее давление, МПа / кгс/см2 |

Температура среды, °С |

|||||||||

|

Т-31М-1 |

50 |

6,4 / 64 |

100 |

1,6 / 16 |

Пар |

3,5-4,5 / 35-45 |

425-350* |

48 / 1810 |

4,9±0,1 / 49±1 |

08.9623.037 |

08.7641.052-04 |

200 |

47,8 |

0,65 |

|

Т-31М-2 |

50 |

6,4 / 64 |

100 |

1,6 / 16 |

-"- |

1,8-2,8 / 18-28 |

До 425 |

48 / 1810 |

3,3±0,1 / 33±1 |

08.9623.037-03 |

08.7641.052-02 |

200 |

46,5 |

0,65 |

|

Т-31М-3 |

50 |

6,4 / 64 |

100 |

1,6 / 16 |

-"- |

0,7-1,5 / 7-15 |

До 425 |

48 / 1810 |

1,8±0,1 / 18±1 |

08.9623.037-06 |

08.7641.52 |

170 |

44,5 |

0,65 |

|

Т-32М-1 |

80 |

6,4 / 64 |

150 |

1,6 / 16 |

-"- |

3,5-4,5 / 35-45 |

425-350* |

62 / 3020 |

4,95±0,1 / 49,5±1 |

08.9623.039 |

08.7641.052-06 |

210 |

75,8 |

0,65 |

|

Т-32М-2 |

80 |

6,4 / 64 |

150 |

1,6 / 16 |

-"- |

1,8-2,8 / 18-28 |

425 |

62 / 3020 |

3,3±0,1 / 33±1 |

08.9623.039-03 |

08.7641.052-04 |

220 |

72,11 |

0,65 |

|

Т-131М |

50 |

10 / 100 |

100 |

1,6 / 16 |

-"- |

3,5-4,5 / 35-45 |

450 |

48 / 1810 |

4,95±0,1 / 49,5±1 |

08.9623.048 |

08.7641.052-04 |

200 |

48,8 |

0,65 |

|

Т-132М |

80 |

10 / 100 |

150 |

1,6 / 16 |

-"- |

3,5-4,5 / 35-45 |

450 |

62 / 3020 |

4,9±0,1 / 49±1 |

08.9623.040 |

08.7641.052-06 |

210 |

76,1 |

0,65 |

|

* Более низкая температура является предельной для бóльшего давления. ** Предел заводских испытаний клапанов на подрыв. |

||||||||||||||

Таблица 7

Техническая характеристика пружин, устанавливаемых на клапанах ПО «Красный котельщик»

|

Геометрические размеры |

Сила пружины при рабочей деформации F, кгс (Н) |

Рабочая деформация пружины S1, мм |

Развернутая длина пружины, мм |

Масса, кг |

||||||

|

Наружный диаметр, мм |

Диаметр прутка, мм |

Высота пружины в свободном состоянии, мм |

Шаг навивки, мм |

Количество витков |

||||||

|

рабочее п |

полное n1 |

|||||||||

|

08.7641.052 |

|

|

|

27,9 |

8±0,5 |

12 |

340 (3315,4) |

|

3000 |

2,55 |

|

08.7641.052-01 |

|

|

|

32,7 |

8±0,3 |

10 |

540 (5296,4) |

|

3072 |

4,8 |

|

08.7641.052-02 |

|

|

|

31,5 |

8±0,3 |

10 |

620 (6082,2) |

|

2930 |

4,7 |

|

08.7641.052-03 |

|

|

|

29,0 |

8±0,3 |

10 |

370 (3623,7) |

|

3072 |

4,7 |

|

08.7641.052-04 |

|

|

|

31,5 |

8±0,3 |

10 |

1000 (9810) |

|

3000 |

6,0 |

|

08.7641.052-05 |

|

|

|

36,5 |

7±0,3 |

9 |

1220 (11968,2) |

|

2660 |

5,4 |

|

08.7641.052-06 |

|

|

|

41,7 |

6,5±0,3 |

8,5 |

1560 (15308,1) |

|

3250 |

9,8 |

|

08.7641.052-07 |

|

|

|

41,7 |

6,5±0,3 |

8,5 |

1700 (16677) |

|

3300 |

9,5 |

Список

использованной литературы

1. Правила устройства и безопасной эксплуатации паровых и водогрейных котлов. - М: НПО ОБТ, 1993.

2. ГОСТ 24570-81 (СТ СЭВ 1711-79). Клапаны предохранительные паровых и водогрейных котлов. Технические требования.

7. ГОСТ 12.2.085-82 (СТ СЭВ 3085-81). Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности.

8. Гуревич Д.Ф., Шпаков О.Н. Справочник конструктора трубопроводной арматуры. - Л.: Машиностроение, 1987.

9. Арматура энергетическая для ТЭС и АЭС. Отраслевой каталог-справочник. - М.: ЦНИИТЭИТяжмаш, 1991.

СОДЕРЖАНИЕ