МИНИСТЕРСТВО НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

|

СОГЛАСОВАНО: Госпроматомнадзор СССР Письмо от 12.07.91 № 323-01/150 |

УТВЕРЖДАЮ Заместитель министра нефтяной и газовой промышленности СССР В. Л. Черняев 29 октября 1991 г. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО

ЛИКВИДАЦИИ АВАРИЙ И ПОВРЕЖДЕНИЙ НА

МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДАХ

РД 39-110-91

1992

«Инструкция по ликвидации аварий и повреждений на магистральных нефтепроводах» устанавливает правила и порядок организации и проведения аварийно-восстановительных работ на магистральных нефтепроводах.

В Инструкции отражены характеристика аварий на магистральных нефтепроводах и их классификация, вопросы организации аварийно-восстановительной службы, а также организации производства АВР. В зависимости от характера аварии или повреждения приводится конкретная технология ремонта, подробно излагаются требования по качественному и безопасному производству всех операций и работ, включая ликвидацию последствий аварий, организацию их расследования и учета.

При разработке данной Инструкции использованы требования и положения действующих ранее руководящих документов, относящихся к аварийно-восстановительному ремонту, учтены результаты Всесоюзных учений по ликвидации аварий.

Инструкция разработана в лаборатории техники и технологии аварийно-восстановительных работ на магистральных и промысловых трубопроводах института ИНТЭР сотрудниками Столяровым Р. Н., Гумеровым Р. С., Галеевым М. Н., Кагалеевой С. Ш., а также работниками нефтепроводных объединений и Главтранснефти Галюком В. Х., Андреевым А. А., Башаровым Р. А., Булыгиным В. Е., Павловым Е. М., Сабировым У. Н., Сабатовым В. Я., Ширназцановым Ф. М.

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ

ПО ЛИКВИДАЦИИ АВАРИЙ И ПОВРЕЖДЕНИЙ

НА МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДАХ

РД 39-110-91

Вводится взамен:

РД

39-30-195-79; РД 39-30-571-81;

PД 39-30-1704-85; РД 39-30-270-79;

РД 39-30-398-80; РД 39-30-1058-84;

РД 39-22-272-79

Срок введения установлен с 1 февраля 1992 г.

Срок действия до 1 февраля 1996 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Инструкция устанавливает общие правила и порядок организации и производства аварийно-восстановительных работ (АВР), меры по охране труда и технике безопасности при их выполнении на линейной части и на технологических трубопроводах магистральных нефте- и продуктоводов (в дальнейшем употребляется термин «трубопроводы»).

1.2. Выполнение требований настоящей Инструкции необходимо в целях сокращения времени простоя трубопроводов при авариях, обеспечения безопасности производства ремонтных работ, снижения ущерба для окружающей среды и народного хозяйства.

1.3. Данная Инструкция является обязательным документом для всех работников объединений магистральными нефтепроводами Главтранснефти и других организаций, привлекаемых для осуществления АВР на магистральных нефтепроводах.

Примечание: Инструкция не содержит специальных требований по производству АВР на участках МН в зоне вечной мерзлоты и на переходах через водные преграды.

1.4. При организации и проведении аварийно-восстановительных работ на магистральных трубопроводах необходимо руководствоваться требованиями настоящей «Инструкции…» и действующими нормами и правилами:

Правила технической эксплуатации магистральных нефтепроводов [1];

Правила охраны магистральных трубопроводов [2];

Положение о взаимоотношениях ведомств, коммуникации которых проходят в одном техническом коридоре [3];

Правила безопасности при эксплуатации магистральных нефтепроводов [4];

Магистральные трубопроводы. Правила производства и приемки работ. СНиП III-42-80 [5];

Техника безопасности в строительстве. Правила производства и приемки работ. СНиП III-4-80 [6];

ВСН 006-89. Строительство магистральных и промысловых трубопроводов [7];

ВСН 31-81. Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов Миннефтепрома [8];

РД 39-0147133-360-89. Инструкция по безопасному ведению сварочных работ при ремонте нефте- и продуктопроводов под давлением [9];

Типовая инструкция о порядке ведения сварочных и других огневых работ на взрывоопасных, взрывопожароопасных и пожароопасных объектах нефтяной промышленности [10];

Правило пожарной безопасности при эксплуатации магистральных нефтепроводов [11];

Единые правила безопасности при взрывных работах [12];

Инструкция по техническому расследованию к учету аварий, не повлекших за собой несчастных случаев, на подконтрольных Госгортехнадзору СССР предприятиях и объектах [13];

Норматив-табель технического оснащения аварийно-восстановительных пунктов магистральных нефте- и продуктопроводов РД 39-025-90 [17].

2. ХАРАКТЕРИСТИКА АВАРИЙ

2.1. Виды аварий и повреждений

2.1.1. Аварией на магистральном трубопроводе считается нарушение его герметичности (утечка нефти), либо произвольное отклонение от основных параметров режима перекачки (давление, производительность).

2.1.2. Повреждение магистрального трубопровода - это нарушение его исправного состояния при сохранении работоспособности; эксплуатация трубопровода в этом случае возможна, но связана с опасностью аварий в поврежденном месте.

2.1.3. Аварии с потерей герметичности трубопровода проявляются в виде свищей, трещин, разрывов тела трубы, повреждения запорной арматуры и фланцевых соединений с выходом продукта.

К авариям относится и остановка перекачки вследствие перекрытия внутреннего сечения трубопроводов из-за непрерывности запорной арматуры, застревания скребка или дефектоскопа, застывания нефти при остановке перекачки или образования гидратных пробок и т.д.

2.1.4. К повреждениям трубопроводов относятся различные по происхождению гофры, вмятины, каверны, царапины, забоины, непровары, поры, неоднородность металла, отклонения выше нормы геометрического сечения труб, провисы и отдельные неплотности в конструкции трубопровода (сальник, прокладки и др.).

2.2. Классификация аварий

2.2.1. Причинами происхождения аварий на магистральных трубопроводах являются:

- дефекты материала (труб, фасонных изделий, арматуры и др.);

- коррозия;

- брак строительно-монтажных работ;

- механические повреждения при производстве работ вблизи трубопровода;

- ошибка эксплуатационного персонала;

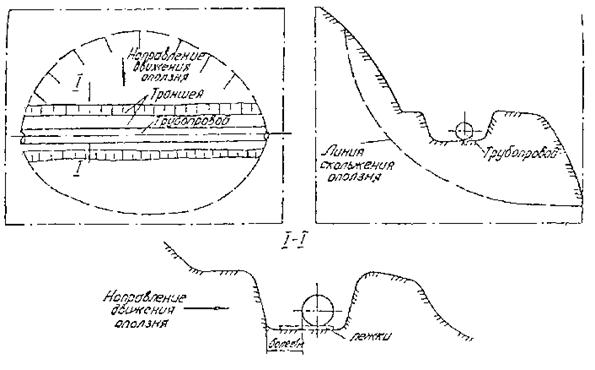

- стихийные явления (землетрясения, наводнения, оползни и т.п.).

2.2.2. Способы обнаружений аварий на магистральных нефтепроводах подразделяются на:

- визуальные (по выходу перекачиваемого продукта на поверхность; обнаруживается либо при контрольном обходе специальными патрульными группами, либо работниками других служб трубопровода, а также посторонними лицами);

- специальные автоматизированные системы обнаружения аварий;

- косвенные (по изменению технологических параметров перекачки - падению давления, снижение производительности и т.п.).

2.2.3. В зависимости от расположения на трубопроводе аварии подразделяются:

по основному металлу труб;

в сварных соединениях (продольный или поперечный швы);

на запорной арматуре;

на устройствах трубопровода (вантуз, манометрические сборки, указатель прохождения средств очистки и диагностики и др.).

2.2.4. По условиям трассы и климата (аналогично характеристике участков трубопровода) аварка происходят на:

обычных участках трассы;

переходах через препятствия;

болотистых участках трассы;

горных и скальных участках трассы;

пустынных участках трассы;

участках вечной мерзлоты;

подводных участках трубопроводов.

2.2.5. По последствиям различают: авария I-ой категории, авария II-ой категории.

2.2.6. Авария, характеризующаяся нарушением герметичности трубопровода с потерей перекачиваемого продукта более 100 т или простоем трубопровода более 24 часов, классифицируется как авария I-ой категории.

2.2.7. Авария, характеризующаяся нарушением герметичности трубопровода с потерей перекачиваемого продукта менее 100 т или простоем трубопровода от 8 до 24 часов, классифицируется как авария II-ой категории.

2.2.8. Нарушение герметичности трубопровода с потерей перекачиваемого продукта до 1 т и простоем в работе трубопровода до 8 часов классифицируется как повреждение.

3. ОРГАНИЗАЦИЯ ЛИКВИДАЦИИ АВАРИЙ

3.1. Аварийно-восстановительная служба

3.1.1. Ликвидация аварий на линейной части магистральных трубопроводов должна выполняться силами аварийно-восстановительных служб (АВС) с привлечением сил и средств местных органов власти и предприятий через местные органы управления, штабы ГО и МВД, в зависимости от тяжести (категории) аварий и возможных последствий для окружающей среды и населенных пунктов.

3.1.2. Аварийно-восстановительная служба включает:

аварийно-восстановительные пункты (АВП), создаваемые на ЛПДС или НДС;

центральные аварийно-ремонтные службы (ЦАРС) или опорные аварийно-восстановительные пункты (ОАВП) при РУМН или территориальных объединениях;

специализированные управления по предотвращению и ликвидации аварий (СУПЛАВ), а также аварийно-восстановительные поезда в отдельных ПОМН.

Подразделения АВС могут быть укомплектованы персоналом в соответствии со штатным расписанием. Зачисление в штат производится в соответствии с п. 1.4 «Правил безопасности при эксплуатации магистральных нефтепроводов» [4]. Персонал должен знать также специфику и расположение закрепленных за ним объектов, их расположение относительно соседних трубопроводов, сооружений, линий электропередач, связи и т.д., а также знать правила ведения работ в охранной зоне трубопроводов, кабелей, воздушных линий и др. сооружений, коммуникаций, расположенных в зоне прохождения обслуживаемого трубопровода.

3.1.3. Пожарная безопасность при ликвидации аварий должна обеспечиваться силами вневедомственной пожарной охраны УВД, отрядом ведомственной военизированной охраны (ВВО) и добровольными пожарными дружинами (ДПД).

3.1.4. На период выполнения аварийно-восстановительных работ по устранению аварий I и II категорий должно быть организовано дежурство медперсонала.

3.1.5. Связь в аварийной ситуации организуется и обеспечивается работниками производственно-технического управления связи (ПТУС).

3.1.6. Трасса магистральных трубопроводов должна быть разбита на участки, закрепляемые приказом для аварийно-восстановительного ремонта и технического обслуживания за подразделениями АВС. Протяженность участка трассы, закрепляемого за каждым подразделением ABC, должна составлять не более 250 км, а на сложных участках устанавливается в зависимости от диаметров и количества ниток трубопроводов, а также в зависимости от природно-климатических и местных условий.

3.1.7. На каждом участке трассы трубопровода должен быть создан аварийный запас труб в объеме 0,1 % от общей протяженности. Эта норма должна быть увеличена до 0,3 % для трасс трубопроводов в горах и в заболоченных районах.

3.1.8. Аварийно-восстановительные службы должны выполнять следующие функции:

оперативно ликвидировать аварии;

содержать в постоянной готовности к АВР все технические средства;

повышать уровень профессиональной подготовки ремонтного персонала путем обучения, тренировок, учений и т.д.;

содержать все объекты линейной части в состоянии, отвечающем требованиям «Правил технической эксплуатации магистральных нефтепроводов» [1] и «Правил охраны магистральных трубопроводов» [2];

осуществлять контроль за состоянием трассы на своем участке путем регулярного патрулирования;

проводить плановые мероприятия на своем участке трубопровода с целью недопущения и предотвращения аварий (участие и надзор за всеми работами, выполняемыми другими службами и организациями в охранной зоне, проведение мероприятий технического обслуживания и ремонта согласно графику);

своевременно пополнять запасы ГСМ, запчастей и материалов.

3.1.9. Аварийно-восстановительные пункты должны быть оснащены в соответствии с «Нормативом-табелем технического оснащения аварийно-восстановительных пунктов магистральных нефте- и продуктопроводов» РД 09-025-90.

3.1.10. Ремонтная техника и технические средства аварийной службы используются только при ликвидации аварий и выполнении плановых мероприятий по техническому обслуживанию и ремонту трубопроводов. Все табельные и используемые при ликвидации аварий и их последствий технические средства должны иметь в комплекте соответствующую Инструкцию по эксплуатации; персонал АВС должен хорошо знать эти инструкции и применять технические средства в строгом соответствии с их требованиями.

Запрещается использоваться персонал, аварийную технику и технические средства для работ, не связанных с техническим обслуживанием и ремонтом (ТОР) МН.

3.1.11. При возникновении аварии на линейной части трубопровода каждая ABC действует в соответствии с планом ликвидации возможных аварий, разработанным заранее для закрепленного за ABC участка трассы.

3.1.12. С целью повышения оперативности и отработки технологии АВР в целом и ее отдельных операций в каждом ПОМН, РУМН и АВП должны проводиться учения и учебно-тренировочные занятия. Программы учений должны быть направлены на выполнение мероприятий плана ликвидации возможных аварий. Количество занятий (учений) и их содержание определяется руководством ПОМН и РУМН в зависимости от квалификации ремонтного персонала, сложности обслуживаемого участка, трассы, природно-климатических условий и т.п.

3.1.13. Учения и учебно-тренировочные занятия (УТЗ) должны проводиться с периодичностью:

в АВП - не реже 1 раза в месяц;

в ОАВП - не реже 1 раза в квартал;

в СУПЛАВ - не реже 1 раза в полугодие.

Разрешается не проводить очередные учения и УТЗ в тех из перечисленных выше подразделений АВС, которые были использованы на ликвидации аварий или производстве врезки на обслуживаемых участках трубопроводов.

3.1.14. Учения по обмену передовым опытом организации, новейшими техническими средствами и методами производства аварийно-восстановительных работ в масштабах отрасли организуются и проводятся по специальной программе с частотой один раз в 3-5 лет.

3.2. План ликвидации возможных аварий

3.2.1. Для участков трассы каждого АВП должны быть разработаны планы ликвидации возможных аварий, определяющие обязанности и порядок действия ответственных должностных лиц и персонала аварийных служб, позволяющие более оперативно и организованно принять экстренные меры по восстановлению трубопровода, обеспечению безопасности соседних объектов народного хозяйства, защите окружающей среды и тем самым значительно уменьшить последствия аварии.

3.2.2. План ликвидации возможных аварий должен содержать:

оперативную часть;

техническую часть;

порядок взаимоотношений и взаимодействия с другими организациями в соответствии с «Правилами охраны...» [2]», «Инструкцией по производству строительных работ...» [8], «Положением о взаимоотношениях ведомств, коммуникации которых проходят в одном техническом коридоре» [3].

3.2.3. В оперативной части Плана ликвидации возможных аварий должны быть отражены следующие вопросы:

распределение обязанностей между отдельными службами и лицами, участвующими в ликвидации аварии, и порядок их взаимодействия;

списки, адреса, телефоны должностных лиц, которые должны быть извещены об аварии; эти списки и адреса должны находиться у диспетчера ПОМН и РУМН;

действия группы патрулирования (контрольной группы) АВС в начальный период после обнаружения аварии;

перечень организаций, предприятий и хозяйств, а также порядок их оповещения о возможном распространении разлившегося при аварии продукта и о границах взрыво- и пожароопасной зоны с целью принятия совместных мер по обеспечению безопасности населенных пунктов, объектов народного хозяйства и по защите окружающей среды;

маршруты следования;

мероприятия по спасению и защите людей;

мероприятия по спасению (сохранению) материальных ценностей;

правила и сроки оформления установленной документации.

3.2.4. Техническая часть плана должна содержать:

оперативный журнал ликвидации аварии;

перечень необходимой технической документации для организации работ по ликвидации аварии на МН;

план и профиль участка трубопровода с указанием глубины залегания всех подземных коммуникаций;

виды возможных аварий;

методы ликвидации аварий;

перечень технических средств в зависимости от характера аварии и природно-климатических условий;

примерный график выполнения работ по ликвидации аварий;

объем предполагаемого стока продукта в зависимости от рельефа местности, предполагаемый характер растекания, опасность попадания в водоемы и т.д.;

мероприятия по предотвращению разлива и загорания продукта;

мероприятия по охране природных богатств;

мероприятия по обследованию состояния трубопровода после ликвидации аварий; порядок закрытия и открытия линейных задвижек;

мероприятия по сбору и утилизации разлитого продукта, а также по ликвидации последствий разлива нефти и нефтепродуктов.

3.2.5. Планом должны быть предусмотрены действия персонала АВС, ВВО, ДПД при возникновении вследствие аварии на трубопроводе угрозы жизни людей близлежащих населенных пунктов, а также мероприятия по спасению людей и материальных ценностей.

3.2.6. Предприятия, эксплуатирующие в техническом коридоре магистральные трубопроводы, линии электропередач и связи обязаны:

совместно разработать и иметь у себя для руководства общую схему объектов с точным указанием их взаиморасположения;

иметь планы ликвидации возможных аварий на подведомственных объектах, в которых должны быть предусмотрены меры по защите всех объектов технического коридора от повреждений при производстве аварийно-восстановительных работ и ликвидации последствий аварии.

Планы должны быть согласованы со всеми предприятиями-владельцами объектов в техническом коридоре.

Все планы, независимо от условий пролегания трубопроводов согласовываются с органами Госпожнадзора, Госгортехнадзора и инспектирующими органами охраны природы.

3.2.7. Планы ликвидации возможных аварий разрабатываются и пересматриваются комиссией в составе начальника отдела эксплуатации, старшего диспетчера, главного механика, главного энергетика, инженера по технике безопасности, представителя ПТУС, начальника АВС СУПЛАВ, начальника пожарной части, подписываются членами комиссии и утверждаются главным инженером районного управления.

3.2.8. Планы ликвидации возможных аварий разрабатываются в соответствии с фактическим состоянием линейной части трубопровода, аварийной техники, подъездных путей и наличием кадров т.д. При изменении фактического состояния в план должны быть в течение месяца внесены соответствующие изменения и дополнения.

3.2.9. Планы ликвидации возможных аварий должны находиться у главного инженера районного управления, диспетчера районного управления, начальника ABC; у сменного оператора ЛПДС и начальника караула ВОХР должны находиться выписки из раздела плана, касающиеся этих служб.

3.2.10. К плану, находящемуся у диспетчера, должен быть приложен оперативный журнал аварий.

3.2.11. План ликвидации возможных аварий должен быть тщательно изучен всеми инженерно-техническими работниками ЛПДС и всеми членами бригады ABC. Знание плана проверяется во время учебно-тренировочных занятий.

3.2.12. Все изменения, вносимые в план ликвидации возможных аварий, должны своевременно доводиться до сведения всех инженерно-технических работников ЛПДС, РУМН и всех членов бригады АВС.

3.3. Организация производства АВР

3.3.1. С момента получения сигнала об аварии должно быть организовано выполнение мероприятий плана ликвидации возможных аварий, которые осуществляются в три этапа.

Этап 1. Поиск места аварии и определение ее характера. Организует и отвечает за его выполнение начальник ЛПДС или руководитель подразделения, за которым закреплена трасса.

Этап 2. Сбор, выезд и доставка персонала с технических средств АВС к месту производства восстановительных работ. Ответственным исполнителем является начальник ABC.

Этап 3. Организация и выполнение аварийно-восстановительных работ на трубопроводе. Ответственный - назначенный распоряжением по ПОМН из числа руководителей ПОМН, РУМН, АВС, ЛПДС и др.

До начала аварийно-восстановительных работ их руководителем должны быть уточнены и доведены со сведения каждого работника конкретные обязанности, объемы и сроки предстоящих работ, меры техники безопасности и пожарной безопасности, а также действия на случай возможных обвалов, осыпей, селей и др. опасных явлений. При необходимости назначается ответственное лицо за выполнение работ по локализации и сбору нефти.

3.3.2. При получении сигнала об аварии начальник ЛПДС или диспетчер должны оперативно (в рабочее время - в течение 1 часа, в нерабочее время - не позднее чем через 2 часа) выслать патрульную группу из числа работников ABC для контрольного осмотра трассы с целью определения точного места аварии.

3.3.3. Патрульная группа, выезжающая на контрольный осмотр трассы, должна иметь средства индивидуальной защиты, сигнальные знаки для ограждения места разлива перекачиваемого продукта, необходимый инструмент, инвентарь, материалы и средства связи. В группе назначается старший.

3.3.4. При обнаружении следов выхода продукта на поверхность патрульная служба должна:

немедленно сообщить о выходе перекачиваемого продукта начальнику ЛПДС, диспетчеру районного управления, оператору НПС;

при угрозе попадании продукта в район транспортных магистралей остановить движение по шоссе, железным дорогам и рекам;

приступить к действию согласно плану ликвидации возможных аварий.

3.3.5. При облете трассы и при обнаружении выхода продукта необходимо:

сделать круг над ближайшей нефтеперекачивающей станцией;

сбросить вымпел с сообщением об обнаружении выхода продукта;

продублировать свое сообщение диспетчеру районного управления через диспетчера ближайшего аэропорта;

выйти на связь с диспетчером и продублировать сообщение о выходе продукта, ждать от диспетчера дальнейших указаний.

3.3.6. Руководитель ЛПДС (начальник АВС), на участке которого произошла аварий, после получения сообщения от патрульной группы о возникновении аварии обязан продублировать это сообщение диспетчеру РУМН и принять на себя руководство по ликвидации аварии до прибытия на место аварии руководителя РУМН или ответственного руководителя, назначенного распоряжением по ПОМН.

3.3.7. При обнаружении выхода продукта, не приводящего к изменению технологических параметров перекачки и не представляющего угрозу населенным пунктам, водоемам, остановка перекачки производится после обследования поврежденного участка и соответствующей подготовки средств для ликвидации аварии.

3.3.8. Все аварийные бригады, участвующие в ликвидации аварии, должны в обязательном порядке быть укомплектованы всем необходимым инструментом, приспособлениями, спецодеждой, средствами защиты, сигнализацией и связи.

3.3.9. Руководитель ЛПДС, АВП до прибытия лица, ответственного за ликвидацию аварии, назначаемого ПОМН, прибыв на место аварии, уточняет обстановку, организует ограждение сигнальными знаками места разлива продукта, обеспечивает удаление людей из опасных мест при разливе, принимает меры к предупреждению дальнейшего растекания продукта, локализует поврежденный участок закрытием задвижек по согласованию с диспетчером РУМН, исключая попадание его в водоемы, населенные пункты, определяет места расстановки техники, нахождения людей, обустройства рабочей площадки, котлованов сбора продукта и других сооружений, приступает к восстановлению трубопровода.

3.3.10. Ответственный руководитель по ликвидации аварий обязан:

прибыть лично к месту аварии, сообщив об этом диспетчеру, и возглавить руководство аварийно-восстановительными работами;

уточнить характер аварии и передать уточненные данные диспетчеру;

сообщить о возможных последствиях аварии местным органам власти и управления, а также по мере необходимости службе «скорой помощи», ГАИ, милиции и т.д.; в зависимости от конкретных условий и технологии ремонта определить необходимость организации дежурства работников пожарной охраны и медперсонала;

применительно к конкретным условиям принять решение о способе ликвидации аварии;

в соответствии с принятым способом ликвидации аварии уточнить необходимое количество аварийных бригад, техники и технических средств для обеспечения непрерывной работы по ликвидации аварии, сообщить руководству для принятия мер по оповещению населения и подключению дополнительных средств ремонта;

назначить своего заместителя, связных и ответственных за ведение оперативного журнала, а также других ответственных лиц, исходя из конкретной сложившейся обстановки;

организовать размещение бригад, обеспечить им отдых и питание;

после завершения монтажных работ по ликвидации аварии, ознакомившись с результатами контроля сварных соединений, и если они положительны, сообщить телефонограммой диспетчеру об окончании монтажных работ и готовности трубопровода к возобновлению перекачки;

укомплектовать группы, назначить ответственных по открытию линейных задвижек, по распоряжению диспетчера приступить к их открытию;

осмотреть отремонтированный участок, сварные швы и другие технологические соединения на герметичность после пуска трубопровода и достижения в нем рабочего давления, доложить о состоянии участка диспетчеру;

при обнаружении неплотности швов, трещин, подтеков принять все меры для их устранения одним из способов, рекомендованных для данного случая;

занести все данные по монтажу участка в журнал сварочных работ; после выполнения изоляции и засыпки трубы составить акт на скрытые работы;

в течение всего времени производства работ по ликвидации аварии поддерживать постоянную связь с диспетчером.

3.3.11. Диспетчер РУМН, получив информацию о возможной аварии обязан:

немедленно известить об этом руководство РУМН, диспетчера ПОМН и СУПЛАВ;

связаться с руководителем ЛПДС (начальником ABC), на участке которого произошла авария, дать распоряжение о сборе аварийных бригад;

организовать контрольный осмотр трассы;

остановить перекачку, уточнить с ответственным руководителем по ликвидации аварии номера и расположение линейных задвижек, закрыть их, локализовав место аварии;

постоянно находиться на связи с ответственным руководителем по ликвидации аварии, быть в курсе всех дел на месте производства АВР.

3.3.12. Диспетчер ПОМН при получении сведений об аварии обязан:

немедленно известить об этом начальника (главного инженера), зам. начальника по эксплуатации, зам. начальника по товаро-транспортным операциям ПОМН, проинформировать о характере аварии и принятых мерах;

согласовать с диспетчером РУМН схему и порядок отключения аварийного участка, контролировать ход выполнения мероприятий по ликвидации аварии.

3.3.13. Начальник (гл. инженер) районного управления при получении сведений об аварии обязан:

изучить создавшуюся обстановку, уточнить действия ответственных лиц на месте аварии, а в случае необходимости скорректировать действия аварийных служб согласно оперативной части плана ликвидации возможных аварий;

принять решение о необходимости выделения дополнительных сил РУМН;

уточнить ожидаемый объем стока перекачиваемого продукта, определить возможность освобождения аварийного участка от продукта в ближайшие резервуары ЛПДС, используя при этом параллельно проложенные трубопроводы;

дать указание диспетчеру РУМН об осуществлении принятых решений, предварительно согласовав их с диспетчером ПОМН, выехать к месту аварии;

по прибытии на место ознакомиться с изменениями обстоятельств, происшедших за время нахождения в пути и принять руководство по ликвидации аварии на себя до прибытия ответственного руководителя.

3.3.14. С момента приема сообщения об аварии диспетчером или специально назначенным лицом ведется учет характера и хода ликвидации аварии. Любые переключения, связанные с ремонтируемым участком трубопровода, могут производиться только по распоряжению ответственного руководителя работ.

3.3.15. На время ликвидации аварии руководством производственно-технического управления связи (ПТУС) организуется связь диспетчера с местом производства аварийно-восстановительных работ, назначается ответственное лицо за ее обеспечение.

Ответственный руководитель работ должен иметь надежную и постоянную связь с ближайшей НПС, с районным (территориальным) управлением магистральными трубопроводами, а при необходимости также с метеослужбой, селевой станцией.

3.3.16. На участках трубопроводов, проходящих в одном техническом коридоре, допускается приступать к ликвидации аварии без предварительного согласования с владельцами коммуникаций, приняв меры к обеспечению сохранности других коммуникаций коридора во время производства работ и сообщив о работах всем заинтересованным организациям.

Персонал службы должен хорошо знать район участков трассы нефтепроводов, в том числе расположение соседних коммуникаций, населенных пунктов, объектов народного хозяйства, сельскохозяйственных угодий, направление и скорость водотоков и т.д.

3.3.17. Повреждения коммуникаций, происшедшие вследствие неисправности или при производстве работ на соседних коммуникациях, расследуются комиссионно с привлечением всех заинтересованных сторон и устраняются за счет виновной организации и с привлечением ее сил.

3.3.18. Ликвидация последствий аварии (повреждения) в техническом коридоре производится по плану, согласованному со всеми соответствующими организациями-владельцами коммуникаций.

3.3.19. Устранение последствий стихийных бедствий (оползней, размывов трассы и т.п.) выполняется владельцами коммуникаций технического коридора совместными силами.

3.3.20. Ликвидация аварий на магистральных нефтепроводах может производиться без согласования с землепользователем, но с обязательным последующим его уведомлением.

4. ПРОИЗВОДСТВО АВАРИЙНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ

4.1. Технология ликвидации аварий

4.1.1. К технологии ликвидации аварий предъявляются следующие требования:

надежное восстановление герметичности трубопровода;

обеспечение проектного уровня прочности и несущей способности ремонтируемого участка трубопровода;

обеспечение минимального времени простоя трубопровода при ремонте;

минимальное воздействие на окружающую среду, соседние коммуникации и объекты народного хозяйства;

сохранение проектных размеров внутренней полости трубопровода с целью обеспечения возможности пропуска очистных и диагностических средств.

4.1.2. Аварийно-восстановительные работы включают:

подготовительные мероприятия;

локализацию и сбор перекачиваемого продукта;

земляные работы;

герметизацию внутренней полости;

сварочно-монтажные работы;

контроль сварных соединений;

изоляцию трубопровода;

ликвидацию последствий аварии;

другие работы.

Примечание: указанный перечень работ не является обязательным для всех видов аварий и зависит от конкретных условий, характера и места дефекта на трубопроводе.

4.1.3. В каждом конкретном случае в зависимости от характера и места аварии, а также в зависимости от напряженности работы трубопровода, наличия запасных элементов трубопровода и других обстоятельств должен быть выбран соответствующий способ ремонта, а именно:

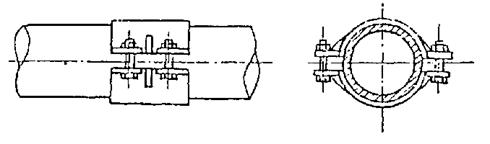

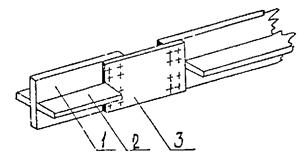

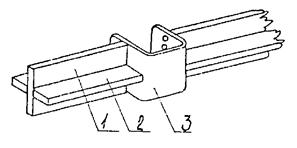

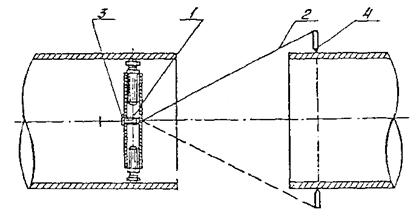

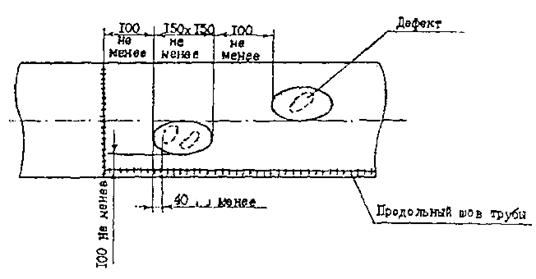

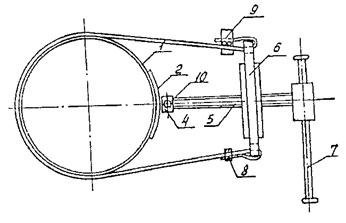

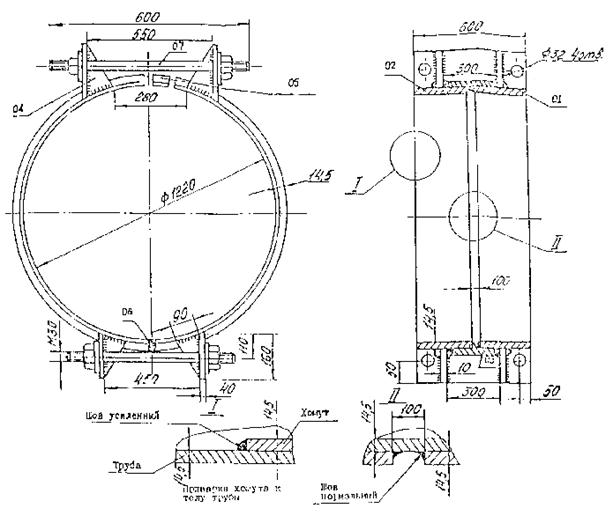

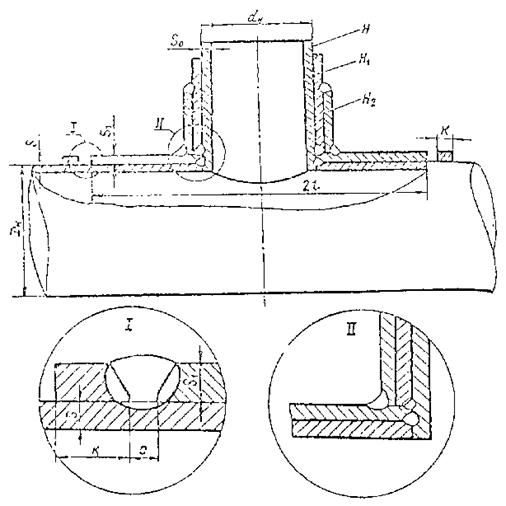

4.1.3.1. Устранение течи в результате образования свищей на теле трубы выполняется путем установки пробок или хомутов. Пробки в виде «чопиков» устанавливаются на одиночных свищах. На семейство свищей и участок питтинговой коррозии накладывается хомут (рис. 1), либо заплата с прижимным устройством (рис. 2).

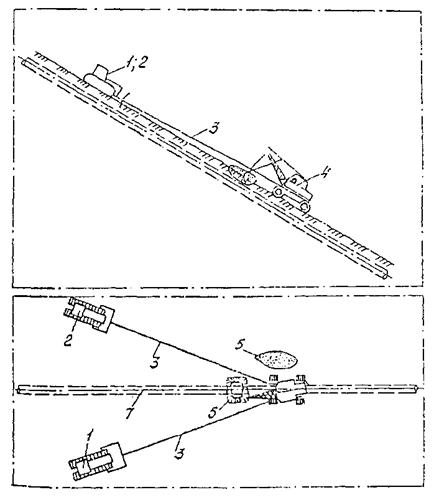

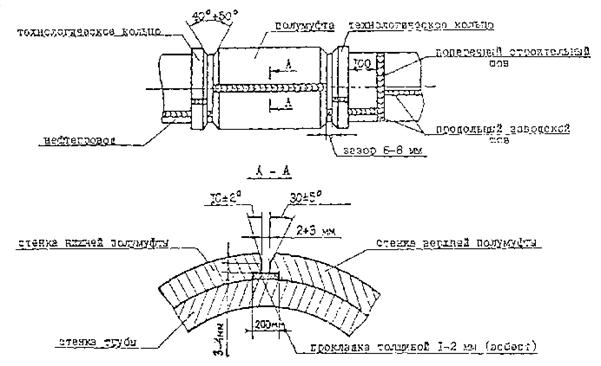

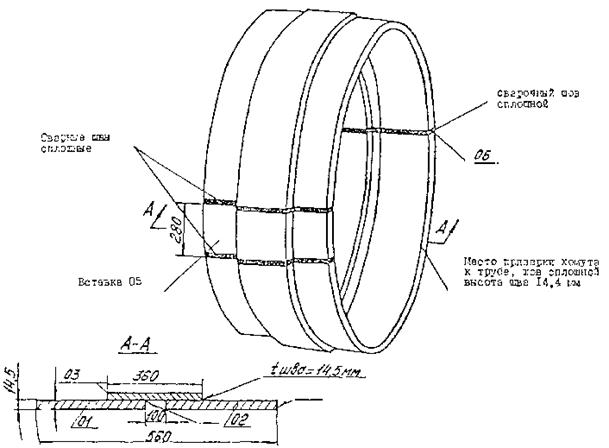

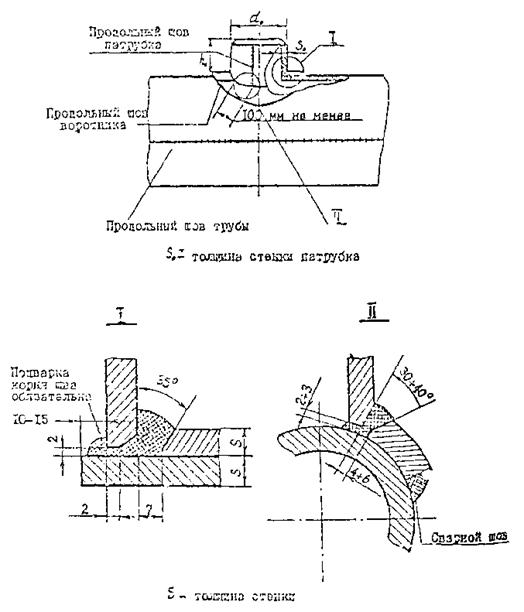

4.1.3.2. Свищи и трещины на сварных швах ликвидируют с помощью специальных галтельных муфт (хомутов) (рис. 3).

4.1.3.3. Трещины по телу трубы длиной менее 50 мм ликвидируют методом наложения заплаты или установки хомута.

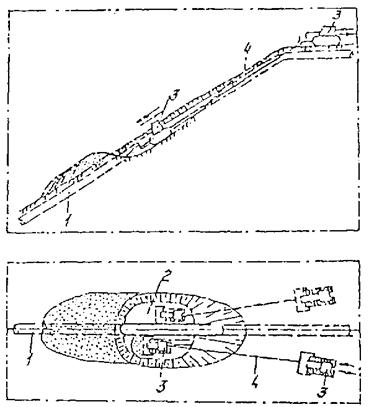

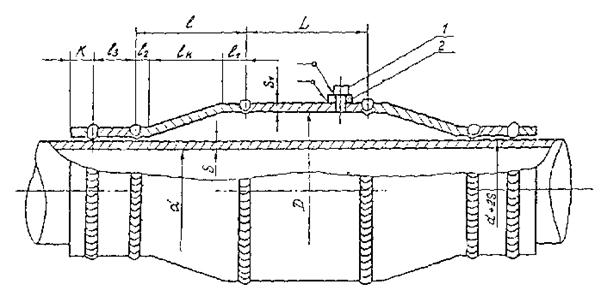

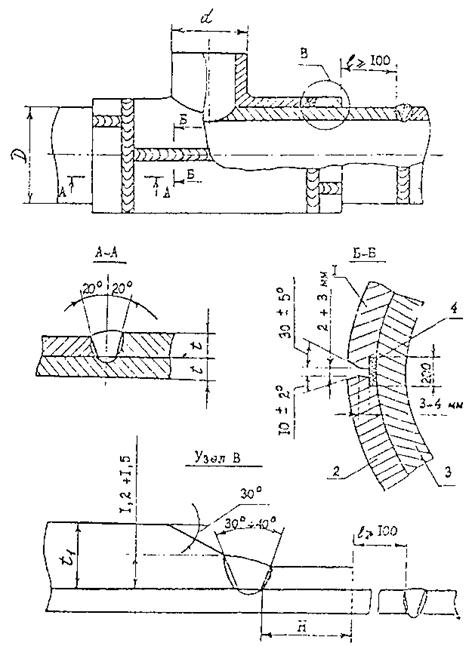

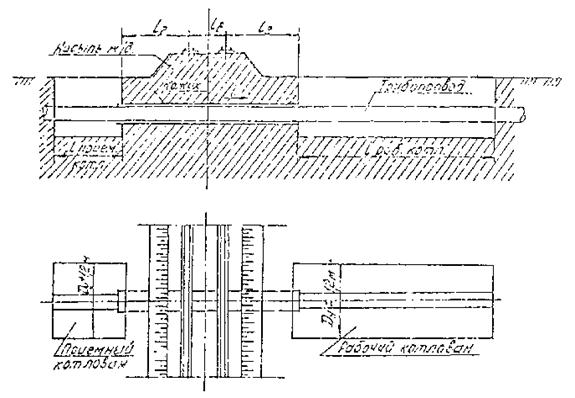

4.1.3.4. Трещины по телу трубы длиной более 50 мм, разрывы и поврежденные коррозией участки трубопровода на длине, большей диаметра трубы, должны ремонтироваться путем замены дефектного участка трубопровода новым (рис. 4).

4.1.3.5. Аварии, произошедшие в результате заклинивания пропускаемых внутри трубопровода устройств или образования пробок при застывании перекачиваемого продукта, ликвидируются после определения места нахождения этих устройств и пробок путем замены участка трубопровода.

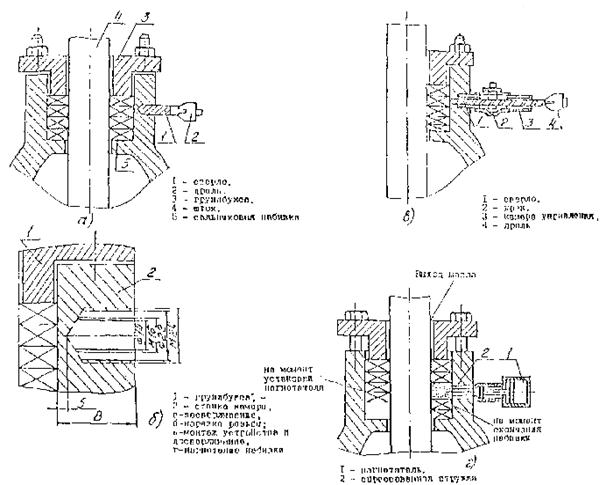

4.1.3.6. Аварии на линейной арматуре ликвидируются:

в сальниковых устройствах (донабивка сальниковых камер) без остановки перекачки с помощью специальных приспособлений;

во фланцевых соединениях (между крышкой и корпусом, на байпасах) - с остановкой перекачки, заменой прокладок;

Рис. 1. Аварийный хомут

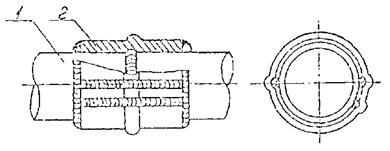

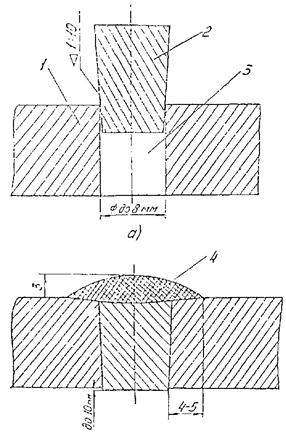

Рис. 2. Прижимное устройство:

1 - скобы; 2 - планки; 3 - гайка; 4 - маховичок; 5 - червяк; 6 - пята; 7 - планки; 8 - прокладки (бензостойкая резина или свинец); 9 - шарнирное соединение; 10 - трубопровод; 11 - сварной шов.

Рис. 3. Галтельная муфта:

1 - трубопровод; 2 - муфта

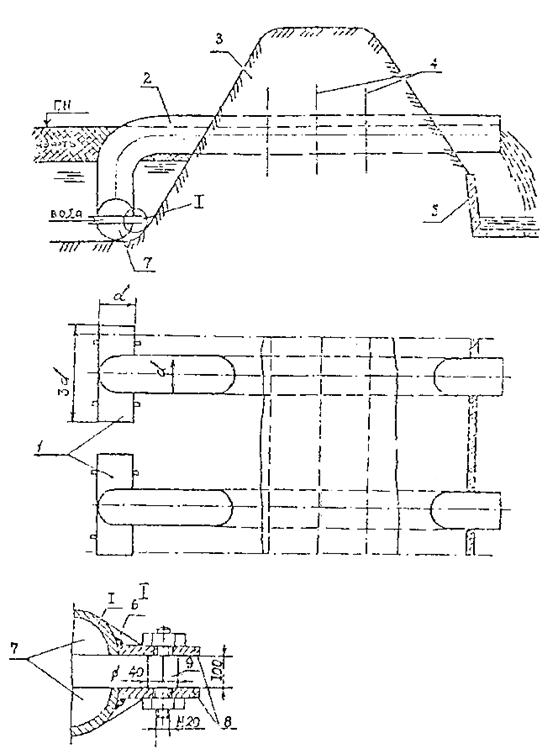

Рис. 4. Ликвидация разрыва (трещины) трубопровода вставкой катушки (пример):

I - разорвавшаяся по сварному стыку труба;

II - вырезка аварийного стыка и введение глиняных пробок;

III - пригонка нового патрубка (катушки) и вварка его в трубопровод;

1 - разорвавшийся стык; 2 - патрубок (катушка); 3 - глиняные тампоны; 4 - трубопровод после ликвидации аварии

при разгерметизации корпуса задвижки либо потере работоспособности запорного устройства - путем вырезки целиком задвижки и замены ее на новую.

4.1.3.7. При авариях на соединительных элементах трубопровода (тройники, переходники, отводы) восстановление должно проводиться путем замены дефектной детали соответствующей ей по параметрам новой. Допускается ремонт аварийного элемента «на месте» по специальной технологии.

4.1.3.8. Установка чопиков, заплат и плоских хомутов при ликвидации аварий на трубопроводе производится как временное средство сроком до 1 года. В течение этого времени дефектный участок должен быть заменен новой катушкой при плановых остановках трубопровода либо при его капитальном ремонте.

4.1.4. Способы ликвидации повреждений устанавливаются в каждом конкретном случае в зависимости от характера и размеров дефекта и должны выполняться в плановом порядке либо одновременно с ликвидацией аварии на данном трубопроводе.

4.2. Подготовительные мероприятия

4.2.1. Аварийно-восстановительные работы необходимо обеспечить выполнением подготовительных мероприятий:

уточнение места аварии и задержание нефти (продукта);

доставка ремонтных средств и персонала к месту аварии;

размещение технических средств в районе аварии;

подготовка ремонтной площадки;

организация водоотлива и водоотвода;

обеспечение безопасности соседних коммуникаций и объектов народного хозяйства.

Все мероприятия выполняются в соответствии с планом ликвидации возможных аварий, требованиями техники безопасности, инструкциями по эксплуатации используемых технических средств и настоящей «Инструкцией...».

4.2.2. Уточнение места аварии предполагает изучение аварийного участка трубопровода (повреждена труба, арматура, переход или что-либо еще, рельеф, условия пролегания, характер разлива продукта, наличие поверхностных вод, залесенность, возможность подъезда и т.п.) с целью уточнения потребности в технических средствах и рабочей силе, конкретизации всех мероприятий по выполнению аварийно-восстановительного ремонта.

При этом, в первую очередь, определяются и обозначаются границы территории, загрязненной нефтью (следует учитывать скрытность растекания ее под снегом) и принять срочные меры по задержанию вытекшего продукта.

4.2.3. Доставка ремонтных средств и персонала в район аварии должна осуществляться, как правило, наземным (колесным, гусеничным) транспортом, имеющимся в распоряжении АВП, РУМН, ПОМН. В зависимости от конкретных обстоятельств могут быть использованы воздушные, водные и железнодорожные транспортные средства, применение которых должно быть предусмотрено заранее (план ликвидации возможных аварий), либо целесообразно с точки зрения руководства ПОМН. При применении перечисленных нетрадиционных транспортных средств необходимо выполнение всех технических и организационных требований, оговоренных в специальном соглашении между ПОМН и транспортной организацией.

4.2.4. Подготовка ремонтной площадки должна выполняться в зависимости от технологии ликвидации данной аварии, привлекаемых для этого технических средств, природно-климатических и погодных условий, а также в соответствии с требованиями техники безопасности и пожарной безопасности.

4.2.5. Сварочные агрегаты, насосные установки, компрессоры и другие несамоходные механизмы должны устанавливаться на спланированные горизонтальные площадки, которые либо подбираются на местности, либо подготавливаются специально.

Размеры площадок определяются габаритами механизмов, запасом устойчивости площадки на уклоне, условиями обслуживания и т.д. таким образом, чтобы во всех случаях от крайних габаритных точек до конца площадки со всех сторон было не менее 1 м.

4.2.6. При невозможности устройства горизонтальных площадок в горных условиях должны применяться меры по обеспечению устойчивости механизма путем закрепления их упорами, якорением за деревья, скалы или тракторы.

4.2.7. В болотистых условиях трасс или в условиях распутицы бывает необходимо обеспечить возможность базирования и маневрирования технических средств, которое осуществляется повышением несущей способности почвы. Для этого сооружаются:

временные подъездные пути;

пешеходные дорожки;

ремонтные площадки;

временные вертолетные площадки;

вспомогательные площадки.

В зависимости от характеристики почвы для повышения ее несущей способности могут быть использованы:

мосты или слани из лесоматериалов;

слани из отбракованных труб;

деревянные инвентарные щиты ЛВ-11 (ЛВ-11Б) и пр.;

настилы из деревянных железнодорожных шпал;

сборно-разборные клеефанерные дорожные покрытия (СРДП);

стальная плетеная сетка (ГОСТ 5336-80) в сочетании с рулонными синтетическими неткаными материалами типа «СНМ» или «Дорнит Ф-1»;

покрытия СРНП-1, СРНП-2 и др.

Технические характеристики некоторых типов временных покрытий приведены в табл. 1.

4.2.9. На болотах с устойчивыми торфами устраиваются лежневые дороги поперечной укладкой бревен диаметром 12-20 см на продольные лежни или лежневые дороги из инвентарных щитов (например, деревянные щиты ЛВ-11, ЛВ-11ВБ).

Таблица 1

Технические характеристики временных покрытий

|

Размеры щита, мм |

Масса, кг, |

Материал |

Примечание |

|||

|

длина |

ширина |

высота (толщина) |

||||

|

1. Переносной щит ЛВ-11 (ЛВ-11В) |

6160-(6190) |

1100-1200 |

190 |

- |

Дерево-металл |

|

|

2. Сборно-разборное дорожное покрытие СРДП-1 |

|

3500 |

300 |

85-100* |

Дерево, фанера, металл |

Максимальная нагрузка 200 кН |

|

3. Настил из шпал |

3000-4000 |

2750 |

150 (180) |

750** (1400) |

Деревянные шпалы, металл |

|

|

4. Пешеходная дорожка |

- |

- |

- |

- |

Стальная плетеная сетка ГОСТ 5336-80, рулонный синтетич. материал «Дорнит Ф-1» или др. |

«Дорнит Ф-1» может служить конструктивно фильтрующей прослойкой различных типов временных дорог |

|

5. Сборно-разборное несущее покрытие СРНП-1 |

5000 |

4000 |

600 |

264** |

Дерево-металл |

Максимальная нагрузка, кН, автомобильн. 200, гусенич. - 36,5 |

|

6. Сборно-разборная ремонтная площадка СРРП-2 |

16500 |

12800 |

470 |

55,83* |

Дерево-металл |

Максимальная нагрузка, кН, автомобильн. - 200, гусенич. - 250 |

4.2.10. При глубине торфа 0,8 м и выше или неустойчивом подстилающем грунте, а также на травяных болотах с ровной поверхностью без кочек и пней применяются инвентарные слани из лесоматериалов или настилы из шпал. Все дорожные покрытия применяются в соответствии с инструкцией по их применению.

4.2.11. Для передвижения ремонтного персонала во время выполнения аварийно-восстановительных работ устраиваются пешеходные дорожки. Пешеходные дорожки могут быть устроены из стальной плетеной сетки (ГОСТ 5336-80) в сочетании с рулонными синтетическими материалами «СНМ», «Дорнит Ф-1» или другими рулонными материалами, позволяющими создать конструктивно-фильтрующую прослойку покрытия.

4.2.12. Размеры сооружаемой на болоте ремонтной площадки должны обеспечивать установку и размещение необходимых технических средств и материалов, нормальную работу землеройной и грузоподъемной техники.

4.2.13. Перед сооружением ремонтной площадки выполняются следующим подготовительные операции:

определение конфигурации и размеров площадки;

фиксация положения кромок площадки путем забивки колышков;

планировка площадки.

Ремонтная площадка сооружается теми же средствами и способами, что и сооружение временных подъездных путей (п.п. 4.2.8, 4.2.9).

4.2.14. При ликвидации аварий на магистральных трубопроводах, проложенных в условиях болот, временные вертолетные площадки должна сооружаться в соответствии с требованиями «Инструкции по проектированию вертолетных станций, вертодромов и посадочных площадок для вертолетов гражданской авиации». Вертолетные площадки должны обеспечивать безопасную работу вертолетов и максимально возможную близость к месту аварии. Расстояние от вертолетной площадки до зданий и сооружений населенных пунктов и промышленных сооружений должно быть не менее 150 м, а до воздушных высоковольтных линий электропередач (ЛЭП), расположенных в пределах полос воздушных подходов (ПВП), - не менее 1 км. Это расстояние может быть сокращено до 500 м, если ЛЭП, пересекающая ПВП со стороны вертолетной площадки, закрыта складками местности, лесопосадками, зданиями, не выходящими за пределы условной плоскости ограничения препятствий. Вне ПВП площадка должна быть удалена от ЛЭП не менее чем на 300 м. Это расстояние может быть сокращено до 120 м, если ЛЭП закрыта на всем протяжении затеняющими объектами.

4.2.15. Работы по сооружению вертолетной площадки включают расчистку и планировку площадки, укладку настилов (при необходимости) и оборудование площадки.

4.2.16. При наличии леса на выбранном участке в район строительства вертолетами доставляются и необходимая техника для валки леса, и бригада рабочих, которая расчищает площадку от деревьев в квадрате 50×50 м. Окончательная расчистка и планировка производится бульдозером.

4.2.17. Вертолетная площадка непосредственно на болоте сооружается с использованием СРДП или бревен диаметром не менее 18 см, прочно скрепленных между собой, причем бревна верхнего наката должны укладываться поперек направления принятого старта. Для вертолетов МИ-6 - МИ-10 настил из бревен устраивается не менее чем в два наката, для остальных вертолетов в один накат. Размеры настила в соответствии с типом вертолета должны быть: 30×30 м - для МИ-6, МИ-10 и 10×10 - для остальных типов вертолетов.

4.2.18. Вертолетные площадки должны быть оборудованы маркировочными знаками упрощенного типа, ветроуказателем стандартных размеров, осветительной и радиоаппаратурой.

Для маркировки вертолетных площадок в летний период выкладываются белые угловые знаки размером 2×2×0,3 м и центральный знак в виде кольца с наружным диаметром 3 м и внутренним - 2 м, а при наличии снежного покрова устраиваются только угловые знаки черного цвета.

Примечание: в случае экстренности производства работ допускается обозначение угловых знаков флажками черного или красного цветов высотой не более 0,4 м.

4.2.19. Для рациональной организации и обеспечения безопасности погрузочно-разгрузочных работ, а также создания необходимых условий производства АВР необходимо предусмотреть следующие вспомогательные площадки:

площадку для складирования и подготовки грузов к транспортировке;

площадку для стоянки, монтажа и обслуживания аварийной техники;

площадку для размещения жилого городка;

площадку для размещения противопожарной техники.

4.2.20. Вспомогательные площадки следует располагать за зоной воздушных подходов. Расстояние от служебных площадок до летной полосы в соответствии с типом вертолета должно составлять: для МИ-6 не менее 70 м, для МИ-8 - 50 м, а для других типов вертолетов 25-30 м.

4.2.21. Безопасность вспомогательных площадок достигается удалением площадок не менее чем на 100 м от границы разлитого продукта.

Для площадок выбирается ровный или слабопокатый сухой участок местности с обеспеченным водоотводом. Целесообразно площадки располагать на открытой местности или на полянке, предварительно планируя их или обеспечивая водоотводом.

4.2.22. В случае расположения вспомогательных площадок в лесу или непосредственно в болотистой местности, сооружение их производится соответственно методам очистки территории от леса или с использованием СРДП (деревянных инвентарных щитов) аналогично работам по сооружению ремонтной и вертолетной площадок.

4.2.23. При производстве работ в стесненных условиях (на полке в горах и в ущелье):

должны быть приняты меры против повреждения трубопровода (при необходимости наезда на заглубленный трубопровод выполнить подсыпку грунта над трубой не менее 1,0 метра и применять защитный настил из досок или бревен, а при работе вблизи надземного трубопровода - защитить его футеровкой;

механизмы должны размещаться на полке в соответствии с технологической последовательностью их применения и возможностью беспрепятственного отхода после отработки, не задерживая выполнение последующих операций АВР.

4.2.24. В период подготовки ремонтной площадки необходимо предусмотреть и выполнить ряд мероприятий (при необходимости) по отводу поверхностных вод. Для этого в зависимости от конкретных условий сооружают отводную (обводную) канаву, устраивают дамбу выше площадки ремонта либо роют водосборный котлован с последующей откачкой воды.

4.2.25. Осложняющее влияние грунтовых вод на ремонтные работы снижают путем понижения их уровня (иглофильтровальные установки, устройство котлованов с более низким уровнем дна, чем ремонтный) либо используют различные насосы, шпунтование.

4.2.26. Одновременно с производством подготовительных работ следует обеспечить сохранность и работоспособность соседних коммуникаций в соответствии с требованиями «Положения о взаимоотношениях ведомств, коммуникации которых проходят в одном техническом коридоре», а также принять все меры, предусмотренные в плане ликвидации возможных аварий, по безопасности близрасположенных объектов народного хозяйства и по защите окружающей среды.

4.2.27. Если авария произошла на сельскохозяйственных землях, лесных угодьях, около водоемов и рек, земляные работы по ликвидации аварий могут выполняться без предварительного отвода земель.

4.3. Локализация и сбор перекачиваемого продукта

4.3.1. При получении сигнала об аварии диспетчером РУМН (ПОМН) должны быть приняты все меры по сокращению объема вытекающего продукта:

остановка перекачки по поврежденному участку трубопровода;

определение места аварии;

перекрытие линейных задвижек на поврежденном трубопроводе.

Команду на закрытие линейных задвижек дает ответственный руководитель или руководитель ЛПДС (АВС) после согласования с диспетчером. Порядок отключения задвижек зависит от профиля трассы трубопровода. Прежде всего закрывается линейная задвижка со стороны более высокой отметки по отношению к месту утечки.

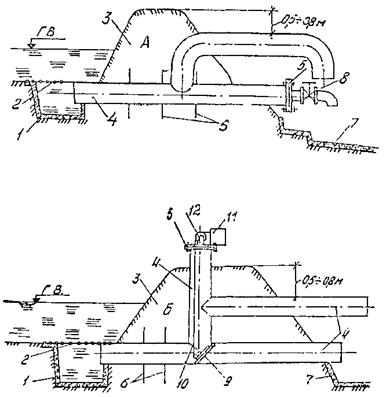

4.3.2. Если на пути движения разлитого продукта заблаговременно созданы запруды на водотоках или амбары для продукта, руководитель АВС организует дежурство на них с целью своевременного принятия мер по предотвращению перелива перекачиваемого продукта и регулирования сброса воды. В тех местах, где отсутствуют сооружения для задержания продукта, устраиваются временные запруды (рис. 5 и 6). Для исключения воронкообразования концы сбросных труб, опускаемых в воду временных запруд, оснащаются спецоголовком (рис. 7).

Рис. 5. Запруда для улавливания нефти на водотоке:

1 - защитная съемная решетка; 2 - труба (Ø 720-820 мм); 3 - насыпь; 4 - стальные приварные пластины; 5 - бетонированный лоток

Рис. 6. Амбар для нефти с регулируемым сбросом (А - с задвижкой, Б - с хлопушой):

1 - бетонированный приямок; 2 - решетка; 3 - насыпь; 4 - труба (Ø 720-820 мм); 5 - фланец; 6 - стальные пластины; 7 - бетонированный лоток; 8 - задвижка; 9 - хлопуша; 10 - трос; 11 - ручная лесенка; 12 - блок.

4.3.3. Обвалования земляных амбаров должны устраиваться, начиная с пониженных мест со стороны жилых поселков, водоемов, рек, дорог, лесных массивов. Амбар для продукта должен быть устроен не ближе 50 м от места производства ремонтных работ. Высота земляного вала не должна превышать 1,5 м при ширине по верху не менее 0,5 м и крутизне откосов не более 45°.

4.3.4. В целях недопущения перелива амбара при его наполнении необходимо обеспечить подсыпкой грунта или регулированием водотока разность отметок уровня продукта и верха обвалования не менее 0,5 м. При попадании в амбар воды следует устраивать дренаж для ее сброса.

4.3.5. В случае попадания перекачиваемого продукта в реки должны быть приняты меры по его улавливанию и утилизации. Улавливание производят с помощью боковых ограждений, установленных поперек реки в более спокойном ее течении. В качестве ограждений рекомендуется использовать плавающее боковое ограждение типа «Уж», а на мелких реках на заранее выбранных или подготовленных местах могут быть использованы также специальные маты из соломы, камыша или боковые заграждения из других подручных средств (рис. 8, 9), например, ж/д шпал, досок, бревен и т.п. Способ установки заграждений и объемы подготовительных мероприятий должны быть предусмотрены проектами производства АВР. Уловленный продукт направляют вдоль ограждения к одному из берегов для последующей откачки.

Затем следует продукт собрать с поверхности воды специальными нефтесборщиками, например, типа НВ-1, или откачать его насосами в смеси с водой в специальные емкости (котлованы), устраиваемые на берегу с целью последующей его утилизации.

Объемы емкости и способы утилизации продукта определяются проектом производства АВР при разработке планов ликвидации возможных аварий.

Рис. 7. Запруда для улавливания нефти на водотоке

1 - оголовок (Ø 720-820 мм); 2 - труба (Ø 720-820 мм); 3 - насыпь; 4 - стальные приварные пластины; 5 - бетонированный лоток; 6 - ребра жесткости; 7 - заглушка; 8 - монтажные лапы; 9 - шпилька (4 шт.)

Рис. 8. Боны из досок с транспортерной лентой:

1 - доска; 2 - деревянные опоры для устойчивости бона; 3 - транспортерная лента

Рис. 9. Боны из досок с парусиновой или резиновой проставкой

1 - доска; 2 - деревянные опоры для устойчивости бона; 3 - проставка (парусина, резина или другой гибкий водонепроницаемый материал)

4.3.6. Места устройства заграждений на водотоках должны определяться руководителем АВР заблаговременно в каждом конкретном случае с таким расчетом, чтобы к подходу головной части нефтяного потока были закончены работы по сооружению заграждений.

4.3.7. По прибытии на место аварии старший патрульный группы (руководитель работ или руководитель РУМН) докладывает диспетчеру о ситуации и принимает срочные меры по обеспечению безопасности населения, объектов народного хозяйства, транспортных средств.

С этой целью необходимо:

ограничить растекание нефти (продукта) на местности;

остановить движение транспортных средств на участках шоссе, железных дорог или рек, находящихся в опасной близости к разлившейся нефти (продукту);

оповестить (при необходимости) население близлежащих поселков об опасности и мерах предосторожности (вплоть до эвакуации).

Диспетчер ПОМН (РУМН) через местные органы власти (чрезвычайная комиссия, штабы ГО и т.п.) должен предупредить население и владельцев объектов народного хозяйства о возможной угрозе попадания перекачиваемого продукта в населенные пункты и на объекты народного хозяйства согласно заранее разработанной системе оповещения.

4.3.8. В зависимости от характера аварии и от местных условий для сбора разлитого и освобожденного из трубопровода продукта могут быть использованы следующие сооружения и емкости:

резервуарные парки нефтеперекачивающих станций;

неповрежденные участки аварийного трубопровода или параллельно проложенные трубопроводы;

земляные амбары, котлованы, обвалования или ямы-накопители;

емкости существующих защитных противопожарных сооружений или естественные складки местности;

системе заранее подготовленных (например, мелиоративных) каналов, траншей;

мягкие резино-тканевые резервуары или другие емкости.

Объемы используемых емкостей должны обеспечивать прием разлитого и откачиваемого или сливаемого самотеком продукта из аварийного участка трубопровода.

4.3.9. Задержанный продукт должен быть собран, закачан в трубопровод или вывезен на ближайшую НПС. Методы зачистки остатков продукта и пропитанного им грунта рассмотрены в разделе «Ликвидация последствий аварий».

4.4. Земляные работы

4.4.1. Земляные работы по ликвидации аварии на трубопроводе включают:

устройство земляного амбара, сооружение запруд или обвалований для сбора и улавливания разлитого продукта, траншей для отвода перекачиваемого продукта;

подготовка площадки для производства АВР, вспомогательных площадок, устройство проездов, переездов и т.п.;

создание ремонтного котлована и его засыпка.

4.4.2. Перед началом работ по сооружению котлована определяется положение трубопровода в грунте трубоискателем ТИ-12 или другими методами и осуществляется разбивка его границ.

4.4.3. Вскрытие поврежденного участка трубопровода и устройство ремонтного котлована производятся с помощью имеющейся в наличии землеройной машины. При этом не допускается ударение по трубопроводу рабочим органом механизма.

Размеры котлована должны обеспечивать производство работ по ликвидации аварии (центровку труб, сварку неповоротных стыков, изоляцию трубопровода и др.), возможность работы трубоукладчика или крана с допустимым вылетом стрелы. Глубина котлована должна быть не менее чем на 0,6 м ниже нижней образующей трубы.

4.4.4. Разработка ремонтного котлована с вертикальными стенками без крепления допускается в связных грунтах естественной влажности на глубину, указанную в табл. 2; крутизна откосов котлована, выполняемого без креплений, в зависимости от грунта определяется согласно данным таблицы 3.

4.4.5. При сильном притоке грунтовых вод стенки ремонтного котлована укрепляются металлическими или деревянных шпунтами, сваями или другими средствами (например, ремонтной герметичной камерой РГК) с одновременными мерами по понижению уровня грунтовых вод (например, с помощью ЛИУ-5 или ЛИУ-6).

Удаление грунтовых вод, поступающих в котлован, производится открытым водоотливом, а для сбора воды в котловане устраивается приямок.

4.4.6. После окончания всех ремонтных работ трубопровод должен быть засыпан грунтом. Засыпку необходимо производить рыхлым грунтом. При отсутствии рыхлого грунта трубопровод должен присыпаться на 10-20 см привозным грунтом и только после этого местным грунтом. По верху засыпанного котлована устраивается валик с учетом последующей осадки грунта. По ширине валик должен перекрыть котлован не менее чем на 0,5 м в каждую сторону.

4.4.7. В местах пересечения трубопровода с подземными коммуникациями или кабелями, проходящими в пределах глубины котлована, засыпка котлована должна производиться с послойным уплотнением грунта в присутствии представителя организации, эксплуатирующей данную коммуникацию.

4.4.8. Площадки и полки в зависимости от рельефа местности и характеристики грунтов устраиваются в виде выемки или полунасыпи-полувыемки.

Таблица 2

Допускаемая глубина ремонтного котлована с вертикальными стенками различных грунтов

|

Глубина котлована, м |

|

|

1. Насыпной, песчаный, гравелистый |

1,0 |

|

2. Супесчаный |

1,25 |

|

3. Суглинистый |

1,25 |

|

4. Глинистый |

1,50 |

|

5. Особоплотный нескальный |

2,0 |

Таблица 3

Наибольшая допустимая крутизна откосов котлована в грунтах естественной влажности

|

Отношение высоты откоса к его заложению при глубине выемки, м |

|||

|

до 1 |

1-3 |

3-5 |

|

|

Насыпной |

1:0,65 |

1:1 |

1:1,25 |

|

Песчаный и гравелистый (влажный, но не насыщенный) |

1:0,5 |

1:1 |

1:1 |

|

Супесь |

1:0,25 |

1:0,67 |

1:0,85 |

|

Суглинок |

1:0 |

1:0,5 |

1:0,75 |

|

Глина |

1:0 |

1:0,25 |

1:0,5 |

|

Лессовый сухой |

1:0 |

1:0,5 |

1:0,5 |

Примечание: при глубине котлована (траншеи) более 5 м крутизна откоса устанавливается расчетом.

На косогорах с поперечным уклоном от 8 до 12° площадки должны устраиваться в виде полунасыпи-полувыемки, от 12 до 18° - с уступами для насыпи, более 18° - в виде чистой выемки.

4.4.9. Земляные работы на участках с поперечном уклоном не более 8° и с продольным уклоном до 15° выполняются механизмами на гусеничном и колесном ходу обычными методами. На косогорах с поперечным уклоном более 8° и продольным более 15° необходимо обеспечивать устойчивость работающих механизмов путем устройства полок и (или) анкеровкой. С этой целью необходимо закреплять работающий механизм стальным канатом (тросом) за находящиеся на вершине склона (или выше по склону) лебедки, трактора и другие механизмы, выполняющие роль якоря. Примерная схема закрепления представлена на рис. 10 (лебедка может быть заменена каким-либо гусеничным механизмом, обеспечивающим надежную анкеровку трубоукладчика). Лебедка устанавливается на заранее подготовленный фундамент либо на площадке с обязательным надежным закреплением.

4.4.10. Стальные тросы (канаты) для заякоривания работающих на склоне механизмов должны выбираться на основании предварительных расчетов. В тех случаях, когда по расчету необходимо применение троса диаметром более 26-28 мм, рекомендуется использовать вместо одного два каната меньшего диаметра. При этом каждый канат крепится к отдельному якорю и к разным точкам работающего механизма. Рекомендуемый тип канта ЛК-О (ГОСТ 3069-80, ГОСТ 3077-80, ГОСТ 3079-80, ГОСТ 7668-80, ГОСТ 7681-80). Длина троса должна обеспечивать якорящему механизму возможность располагаться на горизонтальной площадке или на более высоком участке косогора.

4.4.11. При уклонах более 15° необходимо закреплять экскаватор тросами за расположенные выше по склону тракторы, бульдозер, лебедки и т.п. Способ закрепления, количество, марки удерживающих механизмов, выбор каната (троса) должны определяться расчетом.

Рис. 10. Схема анкеровки трубоукладчика при помощи лебедки:

1 - трубоукладчик; 2 - трос (крепится к фаркопу трубоукладчика); 3 - лебедка; 4 - транспортируемый груз (труба); 5 - анкер

При этом в зависимости от условий возможны два варианта выполнения работ:

а) при небольшой (до 50 м) протяженности склона удерживающие механизмы располагаются на его вершине на горизонтальной площадке. По мере разработки грунта трос разматывается на длину передвижки экскаватора;

б) на склонах большой протяженности экскаватор удерживается несколькими тракторами или бульдозерами, расположенными на склоне. Каждый трос крепится к отдельному якорю (трактору) и к тумбе экскаватора или к балкам его ходовой части (рис. 11). При перемещении тракторов по мере разработки котлована экскаватор заякоривается ковшом в грунт и продолжает работу только после постановки тракторов на тормоз и плавного натяжения канатов опусканием экскаватора вниз по склону.

При использовании в качестве подвижного якоря бульдозер устанавливается отвалом в сторону спуска, для большей устойчивости заглубляя отвал.

4.4.12. На продольных уклонах 36° и более работа экскаватора даже при его надежном закреплении недопустима.

4.4.13. На полках и участках трассы с продольным уклоном до 15° работа по сооружению ремонтного котлована выполняется обычным методами с помощью экскаватора, оборудованного обратной лопатой, в направлении сверху-вниз по склону.

4.4.14. На продольных уклонах свыше 36° разработку грунта ведут лотковым способом с помощью бульдозера сверху-вниз последовательными слоями толщиной 0,2-0,6 м. При этом обязательна анкеровка бульдозера одним или двумя тракторами (бульдозерами), которые находятся вверху на склоне и вытаскивают бульдозер на исходную позицию (рис. 12).

4.4.15. Разработка ремонтного котлована на уклонах более 45° производится вручную с применением средств малой механизации, отбойных молотков и т.п.

Рис. 11. Схема крепления экскаватора на уклоне:

1, 2 - бульдозер; 3 - трос; 4 - экскаватор; 5 - отвал; 6 - котлован; 7 - трубопровод

Рис. 12. Схема разработки ремонтного котлована бульдозером:

1 - трубопровод; 2 - ремонтный котлован; 3 - бульдозер; 4 - трос

4.4.16. Работы по засыпке траншей и ремонтных котлованах на уклонах могут выполняться бульдозерами (рис. 13) или экскаваторами с обеспечением их устойчивости.

4.4.17. По завершении аварийно-восстановительных работ трубопровода на уклонах, где возможно образование оползня или эрозии почвы под действием поверхностных вод, необходимо восстановить первоначальный рельеф местности (возвратить вынутый при сооружении полок, площадок, траншей и котлованов грунт, уплотнить его) и закрепить почву растительностью (одернением, посевом трав и т.п.).

4.4.18 Разработка мерзлого грунта должна производиться после предварительного рыхления. Рыхление грунта можно производить механическим или взрывным способом. Для рыхления грунта могут использоваться пневматические ломы-лопаты, отбойные молотки; при разработке земляного амбара - машины ударного действия, навесные рыхлители, баровые машины.

4.5. Герметизация внутренней полости трубопровода

4.5.1. С целью предотвращения возгорания поступающих из трубопровода перекачиваемого продукта и газов, а также недопущения загазованности места производства АВР необходимо надежно герметизировать внутреннюю полость трубопровода - изолировать ее специальными средствами от внешней среды на весь период производства сварочно-монтажных работ.

4.5.2. Герметизация производится с помощью тампонов или механических перекрывающих устройств. В качестве материала для создания тампонов могут применяться глина, необожженный кирпич и быстросхватывающиеся композиционные материалы.

4.5.3. В зависимости от принятой технологии АВР могут быть использованы два метода герметизации:

с открытого торца;

через специальные «окна» или патрубки с задвижками.

Рис. 13. Схема производства работ при засыпке котлована:

1 - трубоукладчик; 2 - бульдозер; 3 - ремонтный котлован; 4 - трубопровод; 5 - трос

4.5.4. В тех случаях, когда вырезка дефектного участка возможна с помощью УКЗ, труборез типа «файн», «МР» и т.д., то есть возможно создание открытых торцов до перекрытая внутренней полости трубопровода, целесообразнее применить метод герметизации с открытого торца.

После вырезки дефектного участка и опорожнения от продукта с торца трубопровода устанавливается механический тампон-герметизатор, например, конструкции ПОМН «Дружба» (рис. 14), допущенный к применению в установленном порядке, либо создаются тампоны из глины или композиционных материалов.

4.5.5. Для ограничения объема глиняного тампона и обеспечения более плотного укладывания глины необходимо создать упор в трубопроводе. В качестве упоров используются резиновые шары (камеры), стенка из кирпича-сырца и т.д.

4.5.6. На расстоянии не менее двух диаметров трубопровода от открытого торца из кирпича-сырца выкладывается стенка, перекрывающая полость трубопровода. Упоры в виде резиновых шаров устанавливаются на расстоянии более двух диаметров трубы от торца и соединяются шлангом с компрессором или другими воздухонаполняющими средствами, находящимися от ремонтного котлована на расстоянии не менее 20 м. Частично накачанный шар вводится внутрь трубопровода, и затем накачивается до давления 0,4 кгс/см2.

4.5.7. При ликвидации аварии в зимнее время резиновые шары перед установкой в полость трубопровода должны нагреваться не менее чем до +10 °С.

4.5.8. Тампон из глины или кирпича-сырцы создается послойной укладкой и трамбованием на длину не менее двух диаметров трубопровода.

Рис. 14. Тампон-герметизатор:

1 - серьга; 2 - манжета; 3 - труба Ø 219×8; 4 - скоба; 5 - автомобильная резиновая камера; 6 - патрубок; 7 - манжета; 8 - скоба; 9 - стыковочный узел; 10 - труба

4.5.9. Герметизация через «окна» может применяться как исключение, при невозможности вырезки дефектного участка безогневым способом или с использованием энергии взрыва, а также при использовании в качестве герметизатора быстросхватывающихся материалов, не требующих предварительного опорожнения трубопровода от перекачиваемого продукта.

4.5.10. При использовании тампонов на основе глины необходимо организовать контроль состояния тампона на герметичность путем осмотра его торцевой части на наличие трещин и усадки по верхней образующей, а также отбором и анализом проб воздуха на наличие нефтяных газов через каждые полчаса. При необходимости производится дополнительная утрамбовка тампона и донабивка свежей глины. При отрицательной температуре воздуха необходимо принять меры по теплоизоляции тампона снаружи трубопровода. Во избежание потери герметичности тампона не допускаются удары по трубе и ее вибрация от работающих механизмов.

4.5.11. Герметизация внутренней полости трубопровода с использованием быстросхватывающихся материалов должна производиться в соответствии с инструкцией по применению этих материалов при ликвидации аварий на трубопроводах.

4.5.12. Для обеспечения контроля за состоянием внутренней полости освобожденного трубопровода (уровнем перекачиваемого продукта и сбросом избыточного давления газа) высверливаются с двух сторон за тампоном контрольные отверстия диаметром 8-12 мм, достаточным для стравливания избыточного давления в трубопроводе. Расстояние от тампонов до отверстий должно быть не менее 30 м. При невозможности соблюдения указанного требования необходимо организовать отвод газов из трубопровода на безопасное расстояние, исключающее их возгорание от искр при производстве сварочно-монтажных работ.

После завершения восстановительных работ отверстия должны быть заглушены металлическими пробками и обварены.

4.5.13. В случае обнаружения через контрольное отверстие повышения уровня продукта в трубопроводе до тампона необходимо принять меры по его сбросу путем сверления отверстий или врезки задвижки необходимого диаметра в нижней части трубы.

С целью ускорения сброса продукта могут быть подключены откачивающие насосы. Для этого в нижней части трубы выполняют приварку бобышек, форма и размеры которых должны соответствовать рис. 15 и табл. 4.

Таблица 4

Размеры приварных бобышек

|

Диаметр наружный, Дн. |

Высота бобышки, мм |

|

|

30 |

60 |

35 |

|

36 |

63 |

41 |

|

42 |

72 |

47 |

|

48 |

80 |

53 |

|

56 |

85 |

61 |

|

62 |

90 |

65 |

Примечание: материал бобышек - малоуглеродистая сталь (СТ-20).

После приварки бобышки выполняют просверливание стенки трубопровода с помощью специального приспособления.

По окончании ремонта бобышка должна быть заглушена соответствующим винтом и обварена по верху резьбового соединения.

4.6. Сварочно-монтажные работы

4.6.1. До начала сварочно-монтажных работ должны быть определены толщина стенки и материал поврежденного участка трубопровода по исполнительной документации, которые уточняются на месте производства АВР.

Рис. 15. Размеры бобышки

Двн - диаметр внутренней резьбы;

Дн - наружный диаметр (резьбы) бобышки;

Н - толщина бобышки;

Дм - диаметр магистральной трубы

S - толщина стенки трубы; а - зазор

Рис. 16. Разделка кромок труб под сварку:

а - при одинаковой толщине стенки труб;

б, в - при разной толщине свариваемых труб и деталей

Требования к сварочным соединениям

4.6.2. При подготовке и выполнении сварочно-монтажных работ необходимо руководствоваться требованиями ВСН 006-89 [7] и СНиП III-42-80 [5].

4.6.2.1. Свариваемые трубы обрезаются со скосом кромок (рис. 16а) и притупляются на 1,5-2,5 мм.

4.6.2.2. Края свариваемых участков трубопровода должны зачищаться до металлического блеска на ширину нe менее 10 мм. Зачистка должна производиться шлифовальными машинками, напильниками или металлическими щетками.

4.6.2.3. Типы и марки применяемых электродов по своим механическим свойствам, назначению должны соответствовать маркам стали свариваемых труб и обеспечивать свойства сварного соединения не ниже свойств основного металла.

4.6.2.4. При аварийно-восстановительных работах на трубопроводах электродуговую сварку следует выполнять качественными электродами (табл. 5 и 6), удовлетворяющими требованиям ГОСТа 9467-75, позволяющими выполнять сварку в любых пространственных положениях на постоянном токе обратной полярности (плюс на электроде). Каждая партия электродов должна иметь сертификат. Запрещается применение при АВР электродов неизвестной марки.

4.6.2.5. Перед применением электроды должны быть прокалены (просушены) и проверено качество состояния их покрытия. Не должно быть повреждений покрытия, растрескивания его. Покрытие должно быть постоянной толщины относительно стержня, а при ударе о твердый предмет и при изгибе электродов - не отставать от стержня. При обнаружении следов ржавчины на стержне под покрытием электроды отбраковываются.

Таблица 5

Электроды с покрытием основного вида для сварки и ремонта поворотных и неповоротных стыков труб при любых условиях прокладки трубопроводов

|

Свариваемые трубы |

|||||

|

Назначение |

Тип по ГОСТ 9467-75 |

Марка |

Диаметр, мм |

Толщина стенки, мм |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

|

Для сварки, ремонта корневого слоя шва и подварки изнутри трубы |

Э 42 A |

УОНИ-13/45 |

2,0-2,5 3,0 |

5-8 6-26 и более |

До 490 (50) включительно |

|

Э 50 А |

УОНИ-13/55 ЛВ-52у* НИБАЗ 55 Супербаз Фокс ЕВ 50 ОК 48.04 ВСО-50 СК* |

2,0-2,6 2,5-3,25 |

5-8 8-26 и более |

До 588 (60) включительно |

|

|

Для сварки и ремонта заполняющих и облицовочных слоев шва (после «горячего» прохода электродами с целлюлозными покрытием или после сварки корневого слоя электродами с основным покрытием) |

Э 42 А |

УОНИ-13/45 |

3,0-4,0 |

5-26 и более |

До 431 (44) включительно |

|

Э 50 А |

УОНИ-13/55 Гарант |

3,0-3,25 |

5-8 |

До 539 (55) |

|

|

|

Фокс ЕВ 50 ОК 48.04 ОЭС-ВНИИСТ-27* |

4,0-5,0 |

6-26 и более |

- |

|

|

Э 60 |

ВСФ-65у ОЭС-24** Шварц-3К ОК 7379 |

3,0-3,25 |

5-8 |

539-588 (55-60) включительно |

|

|

Э 60 |

ЛБ-62Д Нибаз 65 Кессель 5520 Mo |

4,0-5,0 |

6-26 и более |

538-588 (55-60) включительно |

|

|

Э 70 |

ВСФ-75***) ЛБ-65Д ОК 74.78 |

4,0-5,0 |

10-26 и более |

588-637 (60-65) |

|

* Электроды ЛБ-52у и ВСО-50СК диаметром 3,0 мм - только для сварки корневого слоя шва.

** Электроды ОЗС-ВНИИСТ-27 и ОЗС-24 особо рекомендуются для наземной и надземной прокладок в районах Крайнего Севера.

*** Электроды ВСФ-75 предназначены для сварки стыков труб из термически упрочненных труб с нормативным пределом прочности 637 МПа (65 кгс/мм2). Электроды УОНИ-13/45 предпочтительнее применять для сварки труб из низкоуглеродистых нелегированных сталей типа Ст.20 СП и т.п.; при сварке тонкостенных труб (толщина стенки 5-8 мм) для корневого слоя шва предпочтительнее электроды диаметром 2,0-2,6 мм.

Примечание: Каждый диаметр (группа диаметров) электродов относится ко всем маркам электродов, сгруппированных согласно типу по ГОСТ 9467-75. Например, группа диаметров 2,0-2,6 относится ко всем маркам электродов типа Э50 А от УОНИ-13/55 по ОК 48.04, то же самое для диаметра 3,0 и 3,25.

Таблица 6

Электроды с покрытием целлюлозного вида для сварки неповоротных стыков труб при подземной прокладке трубопроводов

|

Свариваемые трубы |

|||||

|

Назначение |

Тип по ГОСТ 9467-75 |

Марка |

Диаметр, мм |

Толщина стенки, мм |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

|

Для сварки первого (корневого) слоя шва |

Э 42 |

ВСЦ-4 Фокс Цель |

3,0-3,25 |

5-8 |

До 588 (60) |

|

|

Кобе-6010 Пайлзелц-6010 Тиссен Цель 70 |

4,0 |

6-26 |

||

|

Э 50 |

ВСЦ-4А Кобе-700 |

3,0-3,25 |

5-8 |

539-637 (55-65) - включительно |

|

|

|

|

Пайпвелц-7010 |

4,0 |

6-26 и более |

|

|

Для сварки второго слоя шва (горячего прохода) |

Э 42 |

ВСЦ-4 Фокс Цель |

3,0-3,25 |

5-8 |

До 588 (60) |

|

|

Кобе-6010 Пайпвелц-6010 Тиссен Цель 70 |

4,0 |

10-26 и более |

||

|

Э 50 и Э 60 |

ВСЦ-4А, ВСЦ-60 Фокс Цель Мо Кобе-8010 Пайпвелц-7010 |

4,0-5,0 |

5-26 и более |

539-588 (55-60) включительно |

|

|

Для сварки заполняющих слоев шва |

Э 60 |

ВСЦ-60 |

5,0 |

10-26 и более |

539-588 (55-60) включительно |

4.6.2.6. Применение электродов с целлюлозным покрытием связано с выполнением ряда дополнительных требований:

сварку выполнять методом «замочной скважины» (окна), т.е. в процессе сварки электросварщик, поддерживая угол наклона электрода в пределах 40-90°, постоянно должен вести окно за торцом электрода;

после сварки корневого шва этими электродами обязателен «горячий проход» (т.е. выполнение второго слоя шва по неостывшему корневому слою шва со скоростью 18-20 м/ч);

время между окончаниями сварки первого слоя шва и началом выполнения «горячего прохода» не должно превышать 5 минут. Если перерыв вынужденно более 5 мин, следует поддерживать температуру стыка на уровне требуемой температуры предварительного подогрева (при невыполнении этого требования стык должен быть вырезан и заварен вновь).

4.6.2.7. В определенных случаях перед сварочными работами необходимо выполнить просушку (или подогрев) кольцевыми нагревателями торцов стыкуемых труб и прилегающих к ним участков шириной не менее 150 мм.

4.6.2.8. Просушка торцов труб нагревом до температуры 20-50 °С обязательна при наличии влаги на трубах, а также при температуре окружающего воздуха ниже +5 °С в случае сварки труб с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и выше.

4.6.2.9. Предварительный подогрев следует выполнить перед прихваткой и сваркой в тех случаях, когда совокупность условий соответствует таблицам 7 и 8.

4.6.2.10. Температуру подогрева свариваемых кромок необходимо контролировать контактным термометром (например, марки ТП-1 и ТП-2) или термокарандашами (термокраской). Температуру замеряют на расстоянии 10-15 мм от торца труб; место замера должно быть предварительно зачищено металлической щеткой.

Таблица 7

Температура предварительного подогрева при сварке корневого слоя шва электродами с целлюлозным покрытием

Примечание: в таблице приняты обозначения:

![]() - подогрев не

требуется;

- подогрев не

требуется;

![]() - подогрев до +100 °С при температуре окружающего воздуха ниже

указанной в левой части клетки;

- подогрев до +100 °С при температуре окружающего воздуха ниже

указанной в левой части клетки;

![]() - подогрев до +200 °С независимо от температуры окружающего

воздуха;

- подогрев до +200 °С независимо от температуры окружающего

воздуха;

![]() - подогрев до +100 °С независимо от температуры окружающего

воздуха;

- подогрев до +100 °С независимо от температуры окружающего

воздуха;

![]() - подогрев до +150 °С независимо от температуры окружающего

воздуха;

- подогрев до +150 °С независимо от температуры окружающего

воздуха;

Таблица 8

Температура предварительного подогрева при сварке корневого слоя шва электродами с основным видом покрытия

Примечание: в таблице приняты обозначения:

![]() - подогрев не требуется;

- подогрев не требуется;

![]() - подогрев до 100 °С при температуре окружающего воздуха ниже

указанного в левой части клетки (например, -10 °С)

- подогрев до 100 °С при температуре окружающего воздуха ниже

указанного в левой части клетки (например, -10 °С)

![]() - подогрев до 100 °С независимо от

температуры окружающего воздуха;

- подогрев до 100 °С независимо от

температуры окружающего воздуха;

![]() - подогрев до 150 °С независимо от температуры

окружающего воздуха

- подогрев до 150 °С независимо от температуры

окружающего воздуха

4.6.2.11. Предварительный подогрев перед нанесением каждого последующего слоя шва после корневого не требуется, если перерыв в работе составил не более 5 минут.

4.6.2.12. Величину эквивалентного углерода (/С/э, %) в таблицах 7 и 8 можно определить по маркировке на концах труб, по сертификату на трубы либо по химическому составу стали и упрощенной формуле (1)

где С и Mn - процентное содержание в трубной стали углеродов и марганца.

4.6.2.13. При стыковке труб с разной величиной эквивалента углерода и при разностенных трубах температуру подогрева выбирают по большому его значению, а при разностенных трубах - устанавливают максимальное значение температуры.

4.6.2.14. В процессе сварки должны выполняться требования и к сварочному току, установленные в зависимости от типов (марок) и диаметров электродов, а также от пространственного положения и направления сварки (табл. 9).

Таблица 9

Рекомендуемые значения сварочного тока

|

Сварочный ток (А) в зависимости от пространственного положения шва |

Примечание |

|||

|

нижнее |

вертикальное |

потолочное |

||

|

Способом «на подъем» |

||||

|

2,0-2,5 |

50-50 |

40-60 |

40-50 |

Для электродов с основным видом покрытия |

|

3,0-3,25 |

90-130 |

80-120 |

90-110 |

|

|

4,0 |

140-160 |

110-170 |

150-180 |

|

|

Способом «на спуск» |

||||

|

3,0-3,25 1 слой |

90-110 |

80-110 |

90-100 |

Для электродов с целлюлозным видом покрытия |

|

4,0 - 1 слой |

120-160 |

120-160 |

100-140 |

|