ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Утверждено

распоряжением Росавтодора

№ ОС-556-р от 24 06 2002

РЕКОМЕНДАЦИИ

ПО ВЫЯВЛЕНИЮ И УСТРАНЕНИЮ

КОЛЕЙ НА НЕЖЕСТКИХ

ДОРОЖНЫХ ОДЕЖДАХ

МИНИСТЕРСТВО ТРАНСПОРТА

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

Москва 2002

Рекомендации по выявлению и устранению колей на нежестких дорожных одеждах

Рекомендации по устранению колей на нежестких дорожных одеждах разработаны по заданию Государственной службы дорожного хозяйства и предназначены для использования дорожными проектными и производственными организациями при определении и оценке степени колееобразования, расчете и прогнозировании возможной динамики этого процесса, а также при выборе методов и технологии работ по устранению и предупреждению образования колей.

Рекомендации состоят из 3 частей, каждая из которых имеет самостоятельное значение.

Первая часть - содержит методику измерений и оценки эксплуатационного состояния дорог по глубине колеи. Ввиду отсутствия в дорожных организациях специальных передвижных дорожных лабораторий, оснащенных современным измерительным оборудованием, предлагается производить измерение глубины и параметров колеи с использованием укороченной двухметровой рейки. Дается шкала оценки глубины колеи по степени ее опасности для движения автомобилей.

Вторая часть - содержит методику расчета и прогнозирования возможного развития процесса колееобразования на перспективу 5 лет и более с учетом интенсивности, состава движения и доли тяжелых грузовых автомобилей исходя из прочности дорожной конструкции, свойств материалов слоев дорожной одежды и грунта земляного полотна, природно-климатических условий и других эксплуатационных факторов.

Третья часть - содержит непосредственно практические методы и рекомендации по ликвидации и предупреждению образования колеи.

Все методы борьбы с колееобразованием разделены на четыре группы:

- организационно-технические мероприятия по снижению темпов колееобразования;

- методы ликвидации колей без устранения или с частичным устранением причин образования колей;

- методы ликвидации с устранением причин образования колей;

- методы предупреждения образования колей.

Конкретный метод и технологию борьбы с колееобразованием выбирают в каждом случае на основе анализа результатов обследования общего состояния дороги, выявления причин образования колей, их глубины, геометрических параметров и протяженности, интенсивности и состава движения, с учетом финансовых и материально-технических возможностей, сроков выполнения работ и других факторов.

Утверждено:

распоряжением Государственной

службы дорожного хозяйства

Министерства транспорта

Российской Федерации

№ ОС-441-Р от 17.05.2002 г.

Часть 1

МЕТОДИКА ИЗМЕРЕНИЙ И ОЦЕНКИ ЭКСПЛУАТАЦИОННОГО СОСТОЯНИЯ ДОРОГ ПО ГЛУБИНЕ КОЛЕИ

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

Москва 2002

Под совместным воздействием движения тяжёлых и многоосных автомобилей и природно-климатических факторов на покрытиях дорожных одежд могут накапливаться дефекты и деформации, одним из видов которых является колея.

Получение полных и достоверных данных о параметрах колееобразования требует большого количества измерений специальными автоматизированными передвижными лабораториями с лазерным, ультразвуковым и другим оборудованием, широко применяемым во многих странах мира.

В настоящей работе рассматриваются методы ручного измерения глубины колеи, которые могут быть использованы при отсутствии указанных лабораторий.

При их разработке одновременно учитывались два принципиальных требования: обеспечить достаточную точность измерений для решения практических задач и максимально снизить затраты ручного труда в процессе полевых измерений.

Методика измерения глубины колеи с использованием укороченной рейки предназначена для оценки состояния поверхности проезжей части по ровности в поперечном направлении и позволяет выполнять измерение основных параметров колеи с целью планирования и организации работ по её устранению.

Методика разработана коллективом авторов МАДИ (ГТУ) в составе: д-ра техн. наук, проф. А.П. Васильева, д-ра техн. наук, проф. Ю.М. Яковлева, канд. техн. наук, доц. М.Г. Горячева, инж. М.Ю. Расторгуева и инж. С.В. Лугова.

1. Определения

Рейка укороченная - жёсткая прямолинейная рейка длиной 2000 мм, прикладываемая на подставочные стаканы, которые устанавливают на поверхности автомобильной дороги (проезжей части и обочине) с целью измерения просветов между рейкой и поверхностью проезжей части, а также расстояний между измеренными просветами.

Просвет под рейкой - зазор между нижней гранью рейки и поверхностью проезжей части дороги.

Подставочный стакан - приспособление в виде цилиндра постоянной (подставочный ста он постоянной высоты) и переменной (подставочный стакан переменной высоты) высоты, на которые прикладывают рейку в процессе определения параметров ровности в поперечном направлении.

Измерительный щуп - приспособление с измерительной шкалой заданной точности для определения просвета между рейкой и поверхностью проезжей части.

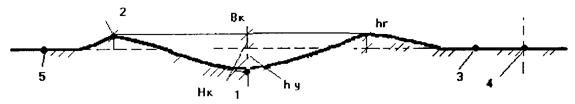

Общая глубина колеи относительно правого выпора - параметр колеи, определяемый расстоянием по вертикали от дна колеи до гребня правого выпора колеи.

Общая глубина колеи относительно левого выпора - параметр колеи, определяемый расстоянием по вертикали от дна колеи до гребня левого выпора колеи.

Глубина колеи - параметр колеи, определяемый расстоянием по вертикали от дна колеи до опорной грани рейки, уложенной в поперечном направлении на проезжую часть.

Дно колеи - параметр колеи, соответствующий самой нижней точке колеи.

Гребень выпора - параметр колеи, соответствующий самой верхней точке на выпоре.

Расстояние между гребнем колеи и дном колеи - расстояние по горизонтали между этими точками.

2. Организация работ по измерению параметров и глубины колеи на автомобильных дорогах

Работы по измерению глубины колеи производят в теплый период года при отсутствии воды на поверхности дороги. Измерение параметров колеи может выполняться как в составе общих работ по диагностике, так и самостоятельно. Для планирования работ на следующий год измерения выполняют в осенний период года после снижения высоких положительных температур воздуха на открытой местности до + 15 °С в дневное время. Завершить измерения следует до наступления устойчивых отрицательных температур.

Упрощенный способ рекомендуется для использования в процессе общей диагностики состояния дорог для предварительной оценки характера колееобразования, выявления участков, требующих устранения колеи, назначения вида работ и определения их ориентировочных объемов.

Способ определения параметров колеи путем измерения по методу вертикальных отметок рекомендуется для использования в процессе проектно-изыскательских работ для детальной оценки характера колееобразования и разработки проектно-сметной документации по устранению колеи.

Оснащение бригады по измерению параметров колей включает:

- передвижную дорожную лабораторию или автомобиль «Дорожная служба» или любой другой автомобиль, позволяющий перевозить бригаду, измерительные приборы и дорожные знаки;

- рейку укороченную с уровнем, подставочные стаканы и измерительный щуп;

- курвиметр и измерительные ленты;

- защитные жилеты;

- набор дорожных знаков «Дорожные работы», «Объезд препятствия слева», «Ограничение максимальной скорости» и конусов.

2.4. Технологический процесс измерения глубины колеи может быть разбит на этапы:

- подготовительный;

- полевые обследования и измерения;

- обработка материалов полевых обследований и измерений и оформление документов.

2.5. Подготовительные работы включают:

- комплектование бригады;

- подготовку и оснащение передвижной лаборатории или другого автомобиля, средств измерения и защитных средств;

- заготовку форм журналов и таблиц;

- сбор информации об обследуемой дороге из технического паспорта дороги, АБДД, проекта, данных предыдущей диагностики или обследований;

- уточнение титула и категории дороги, интенсивности и состава движения, предварительное выявление участков с колеей;

- определение объемов работ по измерению параметров колеи, места дислокации бригады в период полевых работ;

- согласование работ с органами управления дорогой и органами ГИБДД;

- инструктаж исполнителей по правилам техники безопасности и охране труда в процессе выполнения полевых работ и измерений.

2.6. Полевые работы включают осмотр и оценку состояния поверхности дороги, а также измерения параметров колеи в установленном порядке.

2.6.1. Визуальный осмотр производят из автомобиля, движущегося со скоростью, позволяющей фиксировать дефекты состояния покрытия, но не более 20 км/ч или пешком. В местах, требующих детального осмотра и обследования, делаются остановки. Визуальное обследование дорог с раздельными проезжими частями производится в прямом и обратном направлениях.

2.6.2. В процессе визуального осмотра уточняют местоположение начала и конца самостоятельных участков с колеей в прямом и обратном направлениях и привязывают эти положения к километражу.

2.6.4. На каждом самостоятельном участке производят измерения параметров колеи в соответствии с указаниями раздела 4.

2.6.5. Измерения производят под защитой автомобиля, располагающегося так, чтобы знаки «Дорожные работы», «Объезд препятствия слева» и «Ограничение максимальной скорости» были обращены навстречу движению отображённой на них информацией.

2.6.6. Результаты полевых измерений параметров колеи заносят в ведомость установленной формы и обрабатывают статистическим методами.

2.7. Работы по визуальному осмотру и измерению параметров колеи относятся к категории опасных. Все лица, участвующие в этой работе, должны строго соблюдать действующие «Правила техники безопасности при строительстве, ремонте и содержании дорог», а также другие ведомственные правила и инструкции. При выполнении работ непосредственно на дороге должны соблюдаться требования «Инструкции по организации движения и ограждению мест производства работ», а также специально разработанных для таких случаев инструкций и указаний.

3. Требования к измерительному оборудованию

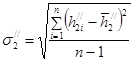

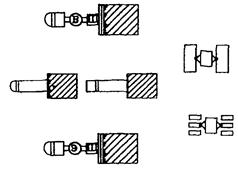

3.1. Рейка укороченная и измерительный щуп (рис. 1):

- длина рейки должна быть 2000 ± 2 мм;

- прогиб рейки от собственного веса в середине пролёта не должен превышать 0,2 мм;

- ширина опорной грани рейки -50 ± 2 мм;

- отклонение опорной грани рейки от плоскости не должно превышать 0,2 мм; допускается вместо отклонения от плоскости измерять отклонение от прямолинейности продольного профиля поверхности опорной грани рейки, которое не должно превышать 0,2 мм;

- отклонение боковой грани рейки от прямолинейности не должно превышать 5 мм по длине рейки;

- рейка должна быть оснащена устройством для измерения уклона приложения рейки с точностью ± 0,001 (± 1,0 ‰);

Рис. 1. Рейка укороченная и измерительный щуп для оценки состояния поперечной ровности (колеи)

- на боковые грани рейки наносится шкала, оцифрованная через 10 см от 0 до 200; шкала должна иметь сантиметровые деления;

- длина измерительного щупа должна быть 1000 ± 2 мм, не считая держателя;

- диаметр измерительного щупа должен быть 5 ± 0,5 мм;

- шкала на измерительном щупе должна обеспечивать возможность измерения параметров колеи до 30 см; шкала должна иметь миллиметровые деления;

- отклонение продольности измерительного щупа не должно превышать 1,0 мм.

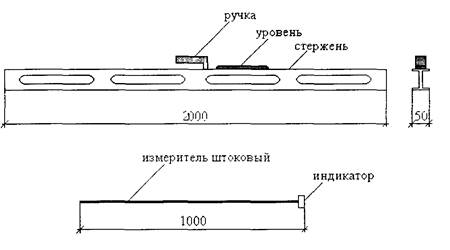

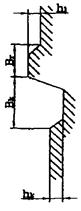

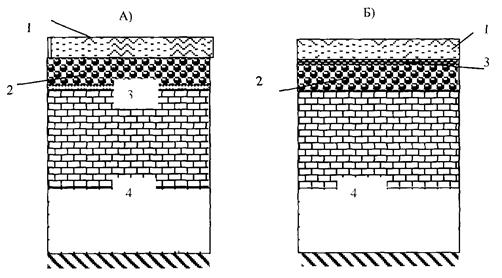

3.2. Подставочные стаканы (рис. 2):

- подставочные стаканы изготавливаются из стойкого к износу материала;

- высота подставочных стаканов постоянной высоты должна составлять 70 ± 0,5 мм; 100 ± 0,5 мм; 120 ± 0,5 мм; 150 ± 0,5 мм;

- диаметр подставочных стаканов постоянной высоты должен быть 50 ± 1 мм;

- высота подставочного стакана переменной высоты должна быть: наибольшая - 150 ± 0,5 мм; наименьшая - 70 ± 0,5 мм.

Рис. 2. Подставочные стаканы под рейку:

1 - постоянной высоты; 2 - переменной высоты

4. Проведение измерений

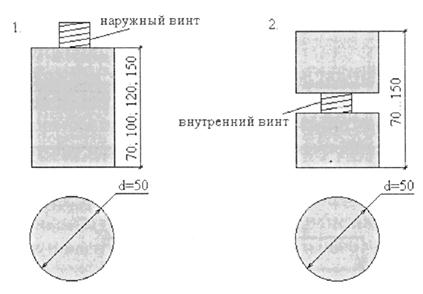

4.1. При проведении измерений следует разделять колеи по видам:

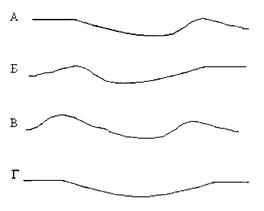

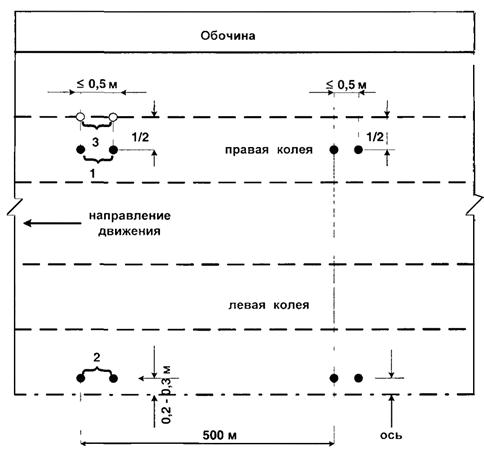

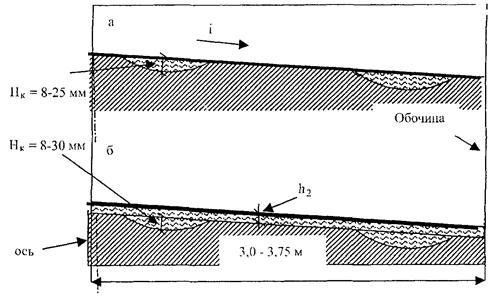

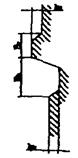

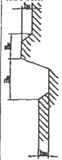

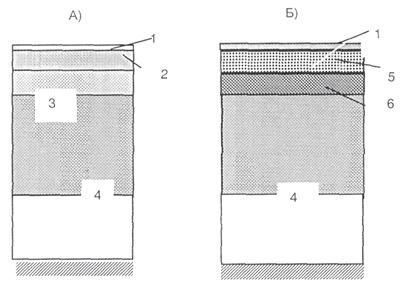

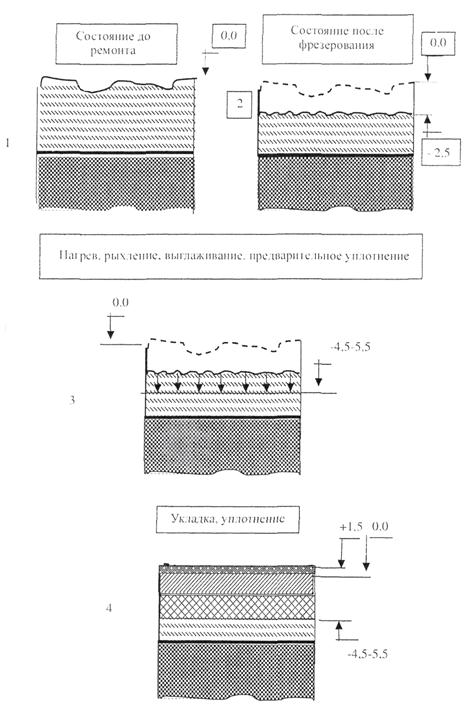

по расположению в пределах полосы движения (рис. 3):

- внешняя (справа по направлению движения);

- внутренняя (слева по направлению движения).

Рис. 3. Виды колеи по расположению в пределах полосы движения

Рис. 4. Виды колеи по очертанию в поперечном профиле:

А, Б - с одним выпором;

В - с двумя выпорами;

Г - без выпоров

Измерения проводят на всём протяжении оцениваемого участка, при необходимости в обоих направлениях, за исключением мест прерывания колеи. В этом случае каждый из участков (как по направлению, так до и после прерывания колеи в одном направлении) выделяют в самостоятельный.

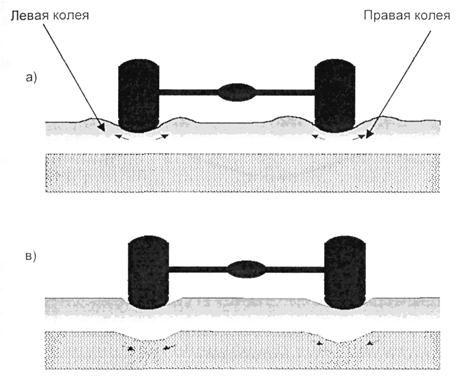

По очертанию в поперечном профиле (рис. 4):

- колея с одним выпором;

- колея с двумя выпорами;

- колея без выпоров.

4.2. Измерения глубины колеи по упрощённой методике выполняют по внешней колее с соблюдением требований к количеству створов измерения на каждом самостоятельном участке.

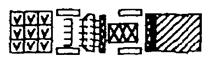

4.2.1. Рейку укладывают на выпоры внешней колеи и берут один отсчёт hK в точке, соответствующей наибольшему углублению колеи в каждом створе (рис. 5), при помощи измерительного щупа, устанавливаемого вертикально, с точностью до 1 мм; при отсутствии выпоров рейку укладывают на проезжую часть таким образом, чтобы перекрыть измеряемую колею.

Если в створе измерения имеется дефект покрытия (выбоина, трещина и т.п.), створ измерения может быть перемещён вперёд или назад на расстояние до 0,5 м, чтобы исключить влияние данного дефекта на считываемый параметр.

Рис. 5. Схема измерения глубины колеи по упрощённой методике

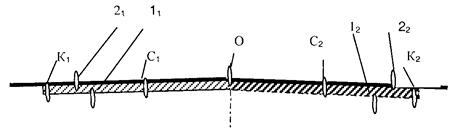

4.2.2. Количество створов измерения и расстояния между створами принимают в зависимости от длины самостоятельного и измерительного участков. Самостоятельным считается участок, на котором по визуальной оценке параметры колеи примерно одинаковы. Протяжённость такого участка может колебаться от 20 м до нескольких километров.

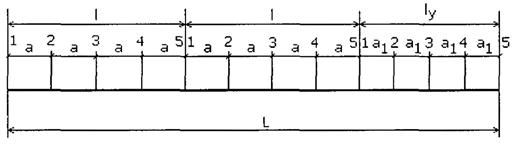

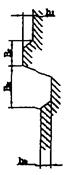

Самостоятельный участок разбивается на измерительные участки, длиной до 100 м (рис. 6).

4.2.3. Если общая длина самостоятельного участка не равна целому количеству измерительных участков по 100 м каждый, выделяется дополнительный укороченный измерительный участок.

Также назначается укороченный измерительный участок, если длина всего самостоятельного участка меньше 100 м.

4.2.4. На каждом измерительном участке выделяются 5 створов измерения на равном расстоянии один от другого (на 100-метровом участке через каждые 20 м), которым присваиваются номера от 1 до 5. При этом последний створ предыдущего измерительного участка становится первым створом последующего и имеет номер 5/1.

Укороченный измерительный участок также разбивается на 5 створов, расположенных на равном расстоянии один от другого (рис. 6).

Рис. 6. Схема самостоятельного и измерительного участков:

L - длина самостоятельного участка, м; l - длина измерительного участка, м; lу - длина укороченного измерительного участка, м; а, а1 - расстояния между створами измерения, м; 1, 2, 3, 4, 5/1 - номера створов измерения

4.2.5. Глубина колеи измеряется в наиболее глубоком месте каждого створа и записывается в ведомость. Форма ведомости с примером заполнения приведена в табл. 1.

По каждому измерительному участку определяют расчётную глубину колеи. Для этого анализируют результаты измерений в 5 створах измерительного участка, отбрасывают самую большую величину, а следующую за ней величину глубины колеи в убывающем ряде принимают за расчётную на данном измерительном участке (hкн).

4.2.6. Расчётную глубину колеи для самостоятельного участка определяют как среднеарифметическую из всех значений расчётной глубины колеи на измерительных участках:

, мм.

, мм.

Результаты расчётов заносят в ведомость (табл. 1).

Таблица 1

Ведомость измерения глубины колеи по упрощённому способу

Участок дороги ______________________ Направление _____________________

Номер полосы _______________________

Положение начала участка ____________ Положение конца участка __________

Дата измерения ______________________

|

Привязка к километражу и протяжённость |

Длина измерительного участка l, м |

Глубина колеи по створам |

Расчётная глубина колеи hКн, мм |

Средняя расчётная глубина колеи hкс, мм |

||

|

номер створа |

глубина колеи hK, мм |

|||||

|

1 |

От км 20 + 150 до км 20 + 380, L = 230 м |

100 |

1 |

11 |

13 |

12,7 |

|

2 |

8 |

|||||

|

3 |

12 |

|||||

|

4 |

17 |

|||||

|

5/1 |

13 |

|||||

|

100 |

2 |

16 |

13 |

|||

|

3 |

10 |

|||||

|

4 |

13 |

|||||

|

5/1 |

11 |

|||||

|

30 |

2 |

9 |

12 |

|||

|

3 |

14 |

|||||

|

4 |

12 |

|||||

|

5 |

7 |

|||||

4.3. Для детальной оценки параметров колееобразования рекомендуется использовать способ измерения вертикальных отметок с применением укороченной рейки и подставочных стаканов.

Измерения рекомендуется выполнять в каждом створе по внешней и внутренней полосам наката каждого направления движения. При отсутствии явно выраженной колеи по внутренней полосе наката измерения производятся только по внешней колее.

4.4. Измерения параметров колеи производят в намеченных створах, причем первый и последний створы на каждом самостоятельном участке должны быть расположены на расстоянии 2…5 м от начала и конца участка.

4.4.1. Количество створов измерений и расстояния между створами назначают в зависимости от длины оцениваемого участка с учетом требуемой точности и надежности измерении (табл. 2).

Таблица 2

Расстояния между приложениями рейки при оценке состояния дорог по глубине колеи

|

Расстояния между створами измерений, м, при длине оцениваемого участка, м |

|||

|

100…199 |

200…499 |

500…999 |

³ 1000 |

|

5 |

10 |

15 |

20 |

Примечание. При длине оцениваемого участка менее 100 м расстояние между створами измерении принимать равным 2 м для любых случаев.

Если в створе измерения расположен дефект верхнего слоя покрытия (трещина, выбоина и т.п.), то створ измерения следует вынести за зону влияния данного дефекта.

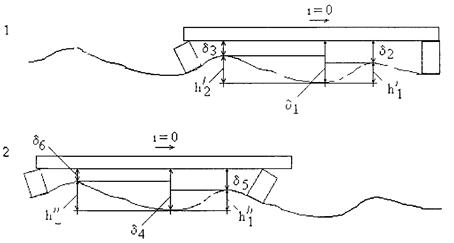

4.5. Измерение параметров внешней колеи выполняют в намеченном створе, прикладывая рейку к верхней грани подставочных стаканов в поперечном направлении.

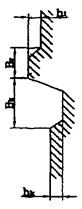

4.5.1. Подставочный стакан постоянной высоты устанавливают на кромку проезжей части, кромку краевой полосы или обочину. Подставочный стакан переменной высоты устанавливают в одном створе с подставочным стаканом постоянной высоты. Ширина зазора под укладываемой рейкой, ограниченная подставочными стаканами, должна перекрывать считываемые параметры внешней колеи (рис. 7.1.).

4.5.2. Рейку следует выводить в положение нулевого поперечного уклона проезжей части (горизонтальное положение) с помощью подставочного стакана переменной высоты.

4.5.3. При каждом приложении рейки следует измерять:

- величины одного наибольшего - d1 и двух наименьших - d2 и d3 просветов под рейкой (рис. 7.1) при помощи измерительного щупа, устанавливаемого вертикально, с точностью до 1 мм, при отсутствии выпоров величины d2 и d3 измеряют на выходе из колеи, определяемом визуально.

4.5.4. В процессе измерений заполняют ведомость, в которую заносят полученные результаты (табл. 3).

4.6. При оценке параметров внутренней колеи измерение проводят в тех же створах, в которых выполняли измерение внешней колеи.

4.6.1. Рейку прикладывают к верхней грани подставочных стаканов, выводя ее в положение нулевого поперечного уклона проезжей части (горизонтальное положение). Ширина зазора под укладываемой рейкой, ограниченная подставочными стаканами, должна перекрывать считываемые параметры внутренней колеи (рис. 7.2).

Рис. 7. Схема измерения параметров поперечной ровности проезжей части по методу вертикальных отметок:

1 - по внешней колее; 2 - по внутренней колее

4.6.2. При каждом приложении рейки следует измерять величины одного наибольшего - d4 и двух наименьших - d5 и d6 просветов под рейкой (рис. 7.2) при помощи измерительного щупа, устанавливаемого вертикально, с точностью до 1 мм; при отсутствии выпоров величины d5 и d6 измеряют на выходе из колеи, определяемом визуально.

4.6.3. В процессе измерений заполняют ведомость, в которую заносят полученные результаты (табл. 3).

Таблица 3

Ведомость измерения параметров поперечной ровности (колеи) по методу вертикальных отметок

Участок дороги ______________________ Направление _____________________

Номер полосы ________________________

Положение начала участка _____________ Положение конца участка _________

Дата измерения ______________________

|

Привязка к начальному километражу |

Измерение параметров внешней колеи |

Измерение параметров внуфенней колеи |

|||||

|

d1, мм |

d2, мм |

d3, мм |

d4, мм |

d5, мм |

d6, мм |

||

|

1 |

|||||||

|

2 |

|||||||

|

… |

|||||||

|

n |

|||||||

5. Обработка результатов измерений

5.1. Обработку результатов измерений по методу вертикальных отметок выполняют в следующей последовательности.

5.1.1. Рассчитывают суммарную неровность поверхности проезжей части в каждом створе по внешней колее (рис. 7) по формулам:

общая глубина колеи по отношению к правому выпору

h¢1 = d1 - d2, мм;

общая глубина колеи по отношению к левому выпору

h¢2 = d1 - d3, мм.

5.1.2. Рассчитывают суммарную неровность поверхности проезжей части в каждом створе по внутренней колее (рис. 7) по формулам:

общая глубина колеи по отношению к правому выпору

h¢¢1 = d4 - d5, мм;

общая глубина колеи по отношению к левому выпору

h¢¢2 = d4 - d6, мм.

5.1.3. Вычисление среднего значения общей (суммарной) неровности выполняют по формулам:

, мм;

, мм;

, мм;

, мм;

, мм;

, мм;

, мм;

, мм;

где n - количество замеров на участке.

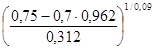

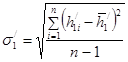

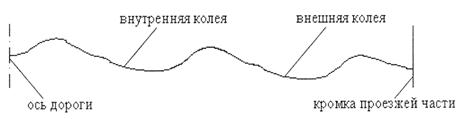

5.1.4. Среднеквадратическое отклонение общей неровности поверхности проезжей части определяют по формулам:

, мм;

, мм;

, мм;

, мм;

, мм;

, мм;

, мм;

, мм;

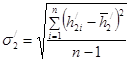

5.1.5. Расчётное значение общей неровности поверхности проезжей части, сопоставляемое с оценочной шкалой, определяют по формулам:

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

где t - коэффициент нормированного отклонения, зависящий от гарантийной вероятности (принимать равным 1,04).

5.1.6. Выполнение расчётов сопровождают заполнением ведомости (табл. 4).

Таблица 4

Ведомость расчётных параметров поперечной ровности (колеи)

Участок дороги __________________ Направление _________________________

Номер полосы ____________ Положение начала участка __________ Положение конца участка __________

Дата измерения ___________________

|

Привязка к километражу |

Параметры внешней колеи, мм |

Параметры внутренней колеи, мм |

|||||||||

|

d1 |

d2 |

d3 |

|

|

d4 |

d5 |

d6 |

|

|

||

|

1 |

|||||||||||

|

2 |

|||||||||||

|

… |

|||||||||||

|

n |

|||||||||||

|

|

- |

- |

- |

- |

- |

- |

|||||

|

|

- |

- |

- |

- |

- |

- |

|||||

|

|

- |

- |

- |

- |

- |

- |

|||||

6. Требования к состоянию дорог по глубине колеи

Полученные расчётные значения параметров и глубины колеи сопоставляют с их допустимыми и предельно допустимыми величинами, значения которых определены из условия обеспечения безопасности движения автомобилей на мокром покрытии со скоростью ниже расчётной на 25 % для допустимой глубины колеи и на 50 % для предельно допустимой глубины колеи, а также с учётом влияния колеи на условия очистки покрытия от снежных отложений и борьбы с зимней скользкостью (табл. 5 и 6).

Таблица 5

Шкала оценки состояния дорог по параметрам колеи, измеренным по упрощённой методике

|

Глубина колеи hK, мм |

||

|

допустимая |

предельно допустимая |

|

|

> 120 |

4 |

20 |

|

120 |

7 |

20 |

|

100 |

12 |

20 |

|

80 |

25 |

30 |

|

60 и меньше |

30 |

35 |

Таблица 6

Шкала оценки состояния дорог по параметрам колеи, установленным по способу измерения вертикальных отметок

|

Общая глубина колеи относительно правого выпора hп, мм |

Общая глубина колеи относительно левого выпора hл, мм |

|||

|

допустимая |

предельно допустимая |

допустимая |

предельно допустимая |

|

|

> 120 |

Не допускается |

4 |

9 |

20 |

|

120 |

3 |

5 |

16 |

25 |

|

100 |

6 |

9 |

27 |

40 |

|

80 |

15 |

18 |

50 |

50 |

|

60 и меньше |

50 |

50 |

50 |

50 |

Участки дорог с глубиной колеи больше предельно допустимых значений относятся к опасным для движения автомобилей и требуют немедленного проведения работ по устранению колеи.

Утверждено

распоряжением Росавтодора

№ ОС-441-р от 17.05.2002

Часть 2

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО РАСЧЕТУ И ПРОГНОЗИРОВАНИЮ

КОЛЕЕОБРАЗОВАНИЯ НА НЕЖЕСТКИХ

ДОРОЖНЫХ ОДЕЖДАХ

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

Москва 2002

Методические рекомендации по расчету и прогнозированию колееобразования на нежестких дорожных одеждах

Методические рекомендации предназначены для расчета и прогнозирования колееобразования на нежестких дорожных одеждах вследствие накопления остаточных деформаций в грунте земляного полотна, слоях основания и покрытия, а также структурного разрушения каменного материала. Рекомендации следует применять для вновь проектируемых и эксплуатируемых дорог.

Методика основывается на результатах теоретических и экспериментальных исследований, выполненных на кафедре строительства и эксплуатации дорог МАДИ (ГТУ), с использованием данных исследований Союздорнии, ГУП Росдорнии и др.

Методика разработана временным творческим коллективом, созданным при ООО «МАДИ-Путь», в составе: д-ра техн. наук А.П. Васильева (научный руководитель), д-ра техн. наук Ю.М. Яковлева (ответственный исполнитель), канд. техн. наук М.Г. Горячева, инж. С.В. Лугова, инж. М.Ю. Расторгуева (МАДИ ГТУ); д-ра техн. наук А.В. Руденского (ГУП Росдорнии).

1. Общие положения

1.1. Методические рекомендации предназначены для расчета и прогнозирования колееобразования на нежестких дорожных одеждах вследствие накопления остаточных деформаций в грунте земляного полотна, слоях основания и покрытия, а также структурного разрушения каменного материала. Рекомендации следует применять для вновь проектируемых и эксплуатируемых дорог.

1.2. Методика расчета и прогнозирования колееобразования предусматривает:

1.2.1. Сбор и обработку исходных данных.

1.2.2. Расчет и прогнозирование накопления остаточных деформаций в земляном полотне.

1.2.3. Расчет и прогнозирование накопления остаточных деформаций в слоях основания, не содержащих органическое вяжущее.

1.2.5. Определение общей глубины колеи на основе результатов, полученных в п.п. 1.2.2.-1.2.4.

2. Сбор и обработка исходных данных

2.1.1. Фактическую интенсивность и состав движения в первый год после сдачи дороги в эксплуатацию определяют по окончании строительства или реконструкции путем непосредственных наблюдений на дороге в теплый период года (устойчивая положительная температура воздуха). При этом следует использовать методику, изложенную в приложении 6 Правил диагностики и оценки состояния автомобильных дорог ВСН 6-90.

Полученные результаты заносят в табл. 2.1.

Те же измерения производят во второй год эксплуатации.

Таблица 2.1

Результаты учета движения на дороге ........................ км ......

|

Количество автомобилей в сутки |

|

|

Легковые автомобили |

|

|

Легкие грузовые автомобили грузоподъемностью от 1 до 2 т |

|

|

Средние грузовые автомобили грузоподъемностью от 2 до 5 т |

|

|

Тяжелые грузовые автомобили грузоподъемностью от 5 до 8 т |

|

|

Очень тяжелые грузовые автомобили грузоподъемностью более 8 т |

|

|

Автобусы |

|

|

Тягачи с прицепами |

2.1.2. Конструкцию дорожной одежды (материалы слоев, их толщины и тип грунта земляного полотна) определяют по данным проекта либо бурения дорожной одежды.

2.1.3. Расчетные характеристики грунта земляного полотна (влажность, угол внутреннего трения, модуль упругости) определяют по данным полевых и лабораторных испытаний или по проектной документации.

Влажность грунта, принимаемую за расчетную, определяют путем отбора проб грунта при бурении, которое производят в весенний период наибольшего увлажнения грунта в местах нулевых отметок или выемок (при их наличии). При невозможности получения фактических данных о влажности грунта допускается ориентировочное определение расчетной влажности по приложению 2. Для полученного значения расчетной влажности по приложению 2 назначают угол внутреннего трения грунта, используемый в дальнейших расчетах.

2.2. Интенсивность движения грузовых автомобилей, приведенную к расчетной нагрузке 100 кН на ось (50 кН на колесо), вычисляют по формуле:

Np = ![]() ×Si = N1×S1 + N2×S2 + ....... + Nm×Sm, (2.1)

×Si = N1×S1 + N2×S2 + ....... + Nm×Sm, (2.1)

где Ni или N1, N2, .... Nm - количество автомобилей в сутки по типам из табл. 2.1, авт./сут;

Si или S1, S2, .... Sm - коэффициенты приведения автомобилей различного типа к расчетной нагрузке (см. табл. 2.2).

Таблица 2.2

Коэффициенты приведения автомобилей различных типов к расчетной нагрузке

|

Типы автомобилей |

Значение Si |

|

|

1 |

Легковые автомобили |

0 |

|

2 |

Легкие грузовые автомобили грузоподъемностью от 1 до 2 т |

0,005 |

|

3 |

Средние грузовые автомобили грузоподъемностью от 2 до 5 т |

0,2 |

|

4 |

Тяжелые грузовые автомобили грузоподъемностью от 5 до 8 т |

0,7 |

|

5 |

Очень тяжелые грузовые автомобили грузоподъемностью более 8 т |

1,25 |

|

6 |

Автобусы |

0,7 |

|

7 |

Тягачи с прицепами |

1,5 |

2.3. По данным об интенсивности движения, приведенной к расчетной нагрузке, в первый и второй годы эксплуатации вычисляют показатель изменения интенсивности движения грузовых автомобилей q, используя формулу:

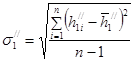

где Np1 и Np2 - расчетная интенсивность движения в первый и во второй годы наблюдений.

При определении величины q можно воспользоваться данными проектной документации.

3. Расчет и прогнозирование остаточных деформаций в грунте земляного полотна

3.1. Вычисление ожидаемого суммарного числа приложений расчетных нагрузок по годам эксплуатации дороги при определении остаточных деформации в грунте земляного полотна осуществляют по формуле:

Nc = 0,6×fпол×Np1×Kс×Tрсг, (3.1)

где fпол - коэффициент, учитывающий число полос движения и распределение движения по ним (см. табл. 3.1);

Np1 - суточная интенсивность движения автомобилей, приведенных к расчетной нагрузке, в первый год службы дорожной одежды, авт./сут;

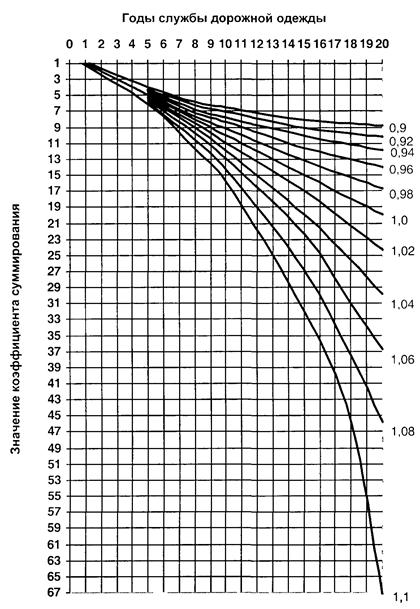

Kс - коэффициент суммирования, определяемый по графику рис. 3.1.

q - показатель изменения интенсивности движения по годам;

Tрсг - расчетное количество дней в году, соответствующее определенному состоянию дорожной одежды (см. табл. 3.2);

Тсл - срок службы дорожной одежды (см. табл. 3.3.), годы.

Если дорожная одежда рассчитана по Инструкции ВСН 46-83, то определена перспективная интенсивность движения на одну полосу, приведенная к расчетному автомобилю Nр. В этом случае для расчета величины Nс следует пользоваться формулой:

Nc = 0,6×![]() ×Kс×Tрсг, (3.2)

×Kс×Tрсг, (3.2)

Таблица 3.1

Значения коэффициента, учитывающего число полос движения fпол

|

Значения коэффициента fпол, для полосы номер |

|||

|

1 |

2 |

3 |

|

|

1 |

1,0 |

- |

- |

|

2 |

0,55 |

- |

- |

|

3 |

0,5 |

0,5 |

- |

|

4 |

0,35 |

0,2 |

- |

|

6 |

0,3 |

0,2 |

0,05 |

Таблица 3.2

Количество расчетных дней в году Трсг

|

Расчетные значения Трсг |

|

|

Зона распространения вечномерзлых грунтов севернее семидесятой параллели |

70 |

|

Севернее линии, соединяющей Онегу - Архангельск - Мезень - Нарьян-Мар, до Европейской части побережья |

145 |

|

Южнее линии, указанной выше, и севернее сорок восьмого меридиана - Ульяновск - Ижевск - Пермь - шестидесятый меридиан |

135 |

|

Южнее линии, соединяющей Онегу - Архангельск - Мезень - Нарьян-Мар, и севернее линии, соединяющей Смоленск - Калугу - Рязань - Саранск - сорок восьмой меридиан |

125 |

|

Севернее линии, соединяющей Белгород - Воронеж - Саратов - Куйбышев - Оренбург, до линии, указанной выше |

135 |

|

Севернее линии, соединяющей Ростов-на-Дону - Элисту - Астрахань, до линии, указанной выше |

145 |

|

Южнее линии, указанной выше (для Европейской части), южнее сорок шестой параллели (для остальных территорий) |

205 |

|

Восточная и Западная Сибирь, Дальний Восток (кроме Хабаровского и Приморского краев), ограниченные с севера семидесятой широтой, с юга - сорок шестой широтой |

130-150 (меньшие значения для центральной части) |

|

Хабаровский и Приморский края |

140 |

Таблица 3.3

Срок службы дорожной одежды Тсл

|

Тип дорожной одежды |

Срок службы дорожной одежды Тсл (лет) в различных дорожно-климатических зонах |

|||

|

I, II |

III |

IV, V |

||

|

I |

Капитальный |

15 |

18 |

20 |

|

II |

15 |

15 |

15 |

|

|

III |

Капитальный |

15 |

15 |

15 |

|

Облегченный |

12 |

13 |

14 |

|

|

Переходный |

8 |

8 |

8 |

|

|

IV |

Капитальный |

15 |

15 |

15 |

|

Облегченный |

10 |

10 |

11 |

|

|

Переходный |

8 |

8 |

8 |

|

|

V |

Облегченный |

10 |

10 |

11 |

|

Переходный |

8 |

8 |

8 |

|

Для расчета суммарного числа приложений расчетной нагрузки Nc в различные годы эксплуатации дорожной одежды в формулы (3.1) или (3.2) подставляют различные величины коэффициентов суммирования Кс, которые определяют по графику (см. рис. 3.1) для соответствующего срока службы одежды Тсл.

3.2. Вычисление остаточных деформаций в грунте по годам t производят по формуле:

hзпt = hгрt×KЕ×Кhа, (3.3)

где hзпt - остаточная осадка в грунте земляного полотна, м;

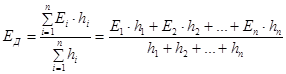

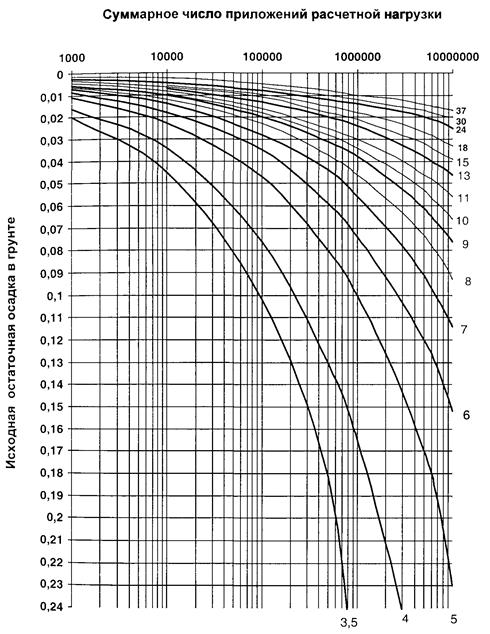

hгрt - исходное значение остаточной осадки, определяемое по графику (см. рис. 3.2), который построен для Ед/Ег = 30, h/D = 2 (Е - средневзвешенный модуль упругости дорожной одежды, МПа; ЕГ - модуль упругости грунта, МПа; h - общая толщина слоев дорожной одежды, м; D - диаметр круга, равновеликого отпечатку колеса расчетного автомобиля, равный 0,37 м);

n - число слоев в дорожной одежде;

Еi и hi - модуль упругости материала и толщина i-того слоя;

Кс - коэффициент, учитывающий поправку на фактическое соотношение Ед/Ег, определяемый по табл. 3.4 (при Ед/Ег = 30, принятом при построении графика на рис. 3.2 - КE = 1,0);

Кha - коэффициент, учитывающий поправку на фактическую относительную толщину дорожной одежды h/D, определяемый по табл. 3.5 (при h/D = 2, принятом при построении графика на рис. 3.2 - Кha = 1,0).

Таблица 3.4

Значения коэффициента КE

|

2 |

3 |

4 |

5 |

7 |

10 |

15 |

20 |

25 |

30 |

35 |

50 |

|

|

КE |

2,04 |

1,67 |

1,5 |

1,38 |

1,25 |

1,17 |

1,08 |

1,04 |

1,0 |

1,0 |

0,96 |

0,95 |

Примечание. Для промежуточных значений ЕЛ/Ег величину КЕ следует определять способом линейной интерполяции.

Таблица 3.5

Значения коэффициента Kha при различных h/D

|

0,75 |

0,8 |

1,0 |

1,15 |

1,25 |

1,5 |

1,75 |

2,0 |

2,25 |

2,6 |

3,25 |

|

|

Kha |

2,34 |

2,08 |

1,54 |

1,33 |

1,25 |

1,13 |

1,04 |

1,0 |

0,96 |

0,94 |

0,91 |

Примечание. Для промежуточных значений h/D величину Kha следует определять способом линейной интерполяции.

Рис. 3.1. График зависимости коэффициента суммирования Кc от срока службы дорожной одежды; цифры на кривых - значения показателя изменения интенсивности движения по годам q

Рис. 3.2. График для определения исходной остаточной осадки в грунте; цифры на кривых - угол внутреннего трения грунта, зависящий от его влажности, град.

4. Расчет и прогнозирование остаточных деформаций в слоях основания, не содержащих органическое вяжущее

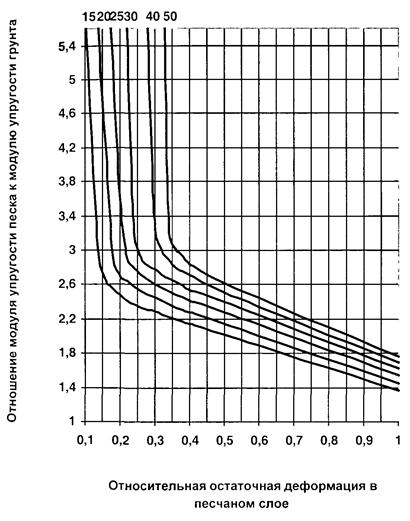

Расчет абсолютной остаточной деформации в

слоях основания ![]() (за исключением битумосодержащих слоев)

производят с помощью графиков (рис. 4.1 ... 4.3),

определяя по ним отношение:

(за исключением битумосодержащих слоев)

производят с помощью графиков (рис. 4.1 ... 4.3),

определяя по ним отношение:

eмi/eг = eотнi, (4.1)

eотнi - относительная деформация i-того слоя основания;

eмi - абсолютная остаточная деформация материала i-слоя, м;

eзпt - остаточная деформация грунта земляного полотна, м.

Отсюда:

eмi = eотнi×eг. (4.2)

Абсолютную остаточную деформацию, накопленную в слоях основания, определяют по формуле:

![]() =

= ![]() , (4.3)

, (4.3)

где m - число слоев основания.

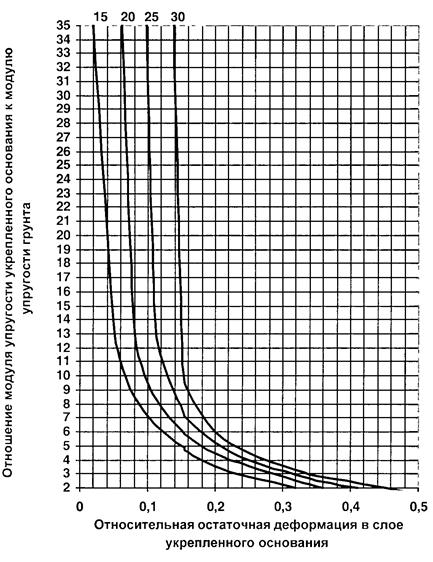

Рис. 4.1. График для определения относительных остаточных деформаций в песчаных слоях; цифры на кривых - толщины песчаных слоев, см

Рис. 4.2. График для определения относительных остаточных деформаций в щебеночных слоях; цифры на кривых - толщины щебеночных слоев, см

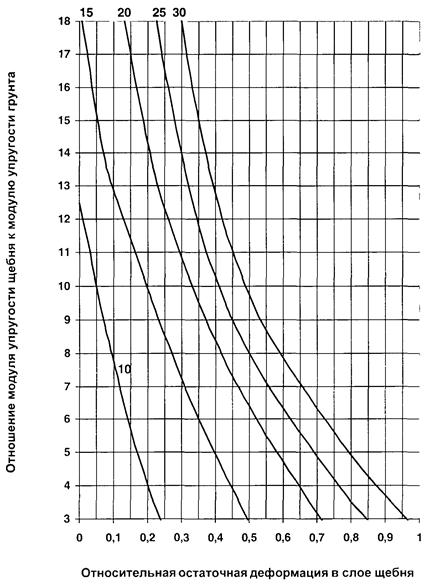

Рис. 4.3. График для определения относительных остаточных деформаций в слоях основания из цементогрунта или щебня, укрепленного цементом; цифры на кривых - толщины слоя укрепленного основания, см

5. Расчет и прогнозирование остаточных деформаций в слоях асфальтобетона и других битумосодержащих слоях

5.1. Расчет остаточных деформаций в асфальтобетонных и других битумосодержащих слоях производят исходя из суммарного числа приложений расчетной нагрузки Nрс по формуле (3.1). Расчетное количество сдвигоопасных дней в году (приведенное к температуре +50 °С) Трсг определяют по табл. 5.1 в зависимости от среднегодовой положительной температуры воздуха:

где nм - количество месяцев в году с устойчивой положительной температурой;

tcрi - средняя температура i-гo месяца (по данным метеостанции или климатического справочника), °С.

Таблица 5.1

Приведенное количество дней в году с температурой покрытия +50 °С

Примечание. Промежуточные значения следует определять линейной интерполяцией.

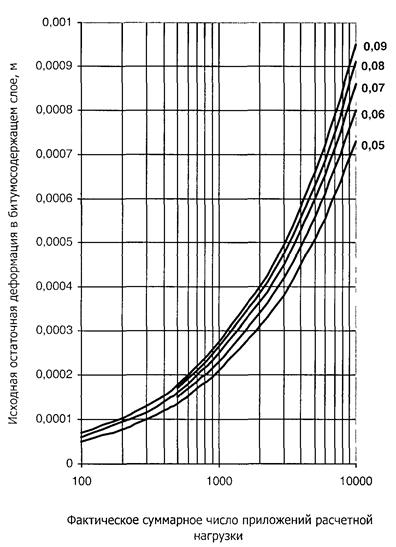

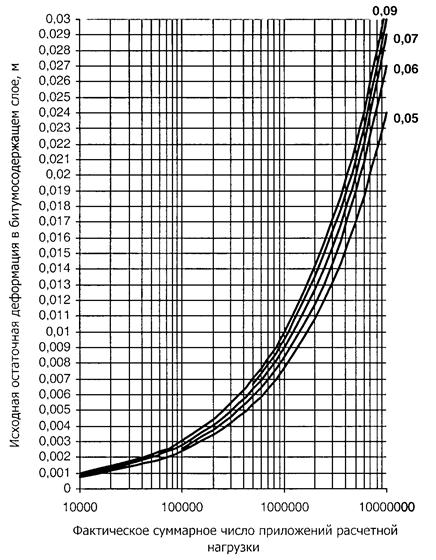

По графикам рис. 5.1 или 5.2

(построенным при коэффициенте вязкого сопротивления h = 100 МПа×с, времени воздействия одного цикла приложения

расчетной нагрузки tц = 0,01

с) определяют исходную величину остаточной деформации в битумосодержащих слоях ![]() при толщине

сдвигоопасной зоны, назначенной по табл. 5.2.

при толщине

сдвигоопасной зоны, назначенной по табл. 5.2.

Таблица 5.2

Толщина сдвигоопасной зоны Н

|

0,06 ... 0,1 |

0,11 ... 0,15 |

0,16 ... 0,2 |

0,21 ... 0,25 |

Более 0,25 |

|

|

Н, м |

0,05 |

0,06 |

0,07 |

0,08 |

0,09 |

Фактическое суммарное число приложений расчетной нагрузки, приведенное к tц = 0,01, необходимое для пользования графиками на рис. 5.1 и 5.2, вычисляют по формуле:

где tц - фактическая длительность воздействия транспортной нагрузки (см. табл. 5.3), с.

Таблица 5.3

Длительность воздействия транспортной нагрузки tц при движении на подъем

|

Категория дороги |

Длительность воздействия транспортной нагрузки tц, с при продольном уклоне ‰ |

|||||||

|

< 30 |

30 ... 40 |

41 ... 50 |

51 ... 60 |

61 ... 70 |

71 ... 80 |

> 80 |

||

|

Равнинный |

Iа |

0,011 |

0,012 |

0,013 |

0,014 |

0,014 |

0,015 |

0,018 |

|

Iб |

0,013 |

0,014 |

0,016 |

0,017 |

0,018 |

0,019 |

0,022 |

|

|

II |

0,016 |

0,017 |

0,02 |

0,021 |

0,022 |

0,024 |

0,028 |

|

|

III |

0,02 |

0,021 |

0,024 |

0,025 |

0,027 |

0,029 |

0,035 |

|

|

IV |

0,025 |

0,027 |

0,03 |

0,033 |

0,035 |

0,039 |

0,047 |

|

|

V |

0,035 |

0,038 |

0,044 |

0,047 |

0,052 |

0,057 |

0,073 |

|

|

Пересеченный |

Iа |

0,013 |

0,014 |

0,016 |

0,017 |

0,018 |

0,019 |

0,022 |

|

Iб |

0,016 |

0,017 |

0,018 |

0,02 |

0,021 |

0,022 |

0,026 |

|

|

II |

0,02 |

0,021 |

0,024 |

0,025 |

0,027 |

0,029 |

0,035 |

|

|

III |

0,025 |

0,027 |

0,03 |

0,033 |

0,035 |

0,039 |

0,047 |

|

|

IV |

0,035 |

0,038 |

0,044 |

0,047 |

0,052 |

0,057 |

0,073 |

|

|

V |

0,062 |

0,067 |

0,08 |

0,089 |

0,101 |

0,116 |

0,165 |

|

|

Горный |

Iа |

0,019 |

0,02 |

0,023 |

0,024 |

0,026 |

0,027 |

0,032 |

|

Iб |

0,026 |

0,027 |

0,03 |

0,032 |

0,034 |

0,036 |

0,042 |

|

|

II |

0,035 |

0,038 |

0,044 |

0,047 |

0,052 |

0,057 |

0,073 |

|

|

III |

0,045 |

0,048 |

0,056 |

0,062 |

0,068 |

0,076 |

0,101 |

|

|

IV |

0,062 |

0,067 |

0,08 |

0,089 |

0,101 |

0,116 |

0,165 |

|

|

V |

0,101 |

0,110 |

0,14 |

0,165 |

0,197 |

0,244 |

0,471 |

|

Примечание. При движении на спуск, во всех случаях, значения tц принимают по столбцу «< 30» с понижением на 20 % (умножив на 0,8).

Расчетное значение остаточной деформации в битумосодержащих слоях вычисляют по формуле:

где ![]() - исходная остаточная деформация (по

графику рис. 5.1

или 5.2),

м;

- исходная остаточная деформация (по

графику рис. 5.1

или 5.2),

м;

Kh - поправка на фактический коэффициент вязкого сопротивления hф, назначаемая по табл. 5.4 (фактический коэффициент вязкого сопротивления hф определяется в соответствии с приложением 3, ориентировочно величину hф допустимо назначать по табл. 5.5);

Квып - коэффициент, учитывающий выпор асфальтобетона по краям колеи, в среднем можно принять 1,3.

Таблица 5.4

Поправка Кh на фактический коэффициент вязкого сопротивления hф

|

hф, МПа×с |

10 |

20 |

30 |

50 |

80 |

100 |

150 |

200 |

250 |

300 |

|

Кh |

9,94 |

4,97 |

3,33 |

2,0 |

1,25 |

1,0 |

0,67 |

0,5 |

0,4 |

0,33 |

Таблица 5.5

Ориентировочные значения коэффициентов вязкого сопротивления для плотных асфальтобетонов при температуре +50 °С на различных марках битума, МПа×с

|

БНД60/90 |

БНД90/130 |

БНД130/200 |

БНД200/300 |

|

|

130 ... 250 |

70 ... 130 |

50 ... 70 |

30 ... 50 |

10 ... 30 |

Примечание. Большие значения при большем содержании щебня и минерального порошка.

Рис. 5.1. График для определения исходной остаточной

деформации в битумосодержащем слое ![]() ; цифры на кривых - толщина сдвигоопасной зоны Н (по табл. 5.2 в зависимости

от суммарной толщины битумосодержащих слоев), м

; цифры на кривых - толщина сдвигоопасной зоны Н (по табл. 5.2 в зависимости

от суммарной толщины битумосодержащих слоев), м

Рис 5.2. График для

определения исходной остаточной деформации в битумосодержащем слое ![]() ; цифры на кривых - толщина сдвигоопасной зоны Н

(по табл. 5.2

в зависимости от суммарной толщины битумосодержащих слоев), м

; цифры на кривых - толщина сдвигоопасной зоны Н

(по табл. 5.2

в зависимости от суммарной толщины битумосодержащих слоев), м

5.4. Для определения среднего годового износа покрытия, влияющего на общую глубину колеи, необходимо располагать данными об общей фактической интенсивности (средней за tл) движения на полосу:

где ![]() - общая

фактическая интенсивность движения на полосу средняя за tл, авт./сут;

- общая

фактическая интенсивность движения на полосу средняя за tл, авт./сут;

![]() -

общая фактическая интенсивность движения в первый год эксплуатации

(определяется путем непосредственных наблюдений);

-

общая фактическая интенсивность движения в первый год эксплуатации

(определяется путем непосредственных наблюдений);

qо - показатель изменения общей фактической интенсивности движения (определяется по формуле (2.2), но для общей интенсивности движения);

Кq - коэффициент, назначаемый по табл. 5.7 в зависимости от qo и tл.

Износ покрытия за t лет составит:

Dиt = Dи.ср.×tл, (5.5)

где Dи.ср. - средний годовой износ покрытия (см. табл. 5.6), мм;

tл - количество лет службы покрытия, годы.

Таблица 5.6

Средний годовой износ асфальтобетонных покрытий

|

Общая фактическая интенсивность движения на полосу (средняя за tл), авт./сут |

Среднее значение износа асфальтобетонного покрытия за год, мм (м) |

|

500 |

0,38 (0,00038) |

|

1000 |

0,45 (0,00045) |

|

1500 |

0,54 (0,00054) |

|

2000 |

0,63 (0,00063) |

|

2500 |

0,72 (0,00072) |

|

3000 |

0,8 (0,0008) |

|

3500 |

0,89 (0,00089) |

|

4000 |

0,98 (0,00098) |

|

4500 |

1,01 (0,00101) |

|

5000 |

1,15 (0,00115) |

|

5500 |

1,24 (0,00124) |

|

6000 |

1,33 (0,00133) |

|

6500 |

1,42 (0,00142) |

|

7000 |

1,5 (0,0015) |

Примечание. Данные табл. 5.6 соответствуют значениям износа для известнякового щебня, в случае применения в покрытии гранитного щебня значения табл. 5.6 следует уменьшить на 50 %.

Таблица 5.7

Значения коэффициента Kq

|

tл, годы |

Значения Кq при qо |

|||||||||

|

0,9 |

0,92 |

0,94 |

0,96 |

0,98 |

1,02 |

1,04 |

1,06 |

1,08 |

1,1 |

|

|

3 |

0,95 |

0,96 |

0,97 |

0,98 |

0,99 |

1,01 |

1,02 |

1,03 |

1,04 |

1,05 |

|

4 |

0,90 |

0,92 |

0,94 |

0,96 |

0,98 |

1,02 |

1,04 |

1,06 |

1,08 |

1,10 |

|

5 |

0,85 |

0,88 |

0,91 |

0,94 |

0,97 |

1,03 |

1,06 |

1,09 |

1,12 |

1,15 |

|

6 |

0,81 |

0,85 |

0,88 |

0,92 |

0,96 |

1,04 |

1,08 |

1,12 |

1,17 |

1,21 |

|

7 |

0,77 |

0,81 |

0,86 |

0,9 |

0,95 |

1,05 |

1,10 |

1,16 |

1,21 |

1,27 |

|

8 |

0,73 |

0,78 |

0,83 |

0,88 |

0,94 |

1,06 |

1,12 |

1,19 |

1,26 |

1,33 |

|

9 |

0,69 |

0,75 |

0,81 |

0,87 |

0,93 |

1,07 |

1,15 |

1,23 |

1,31 |

1,40 |

|

10 |

0,66 |

0,72 |

0,78 |

0,85 |

0,92 |

1,08 |

1,17 |

1,26 |

1,36 |

1,46 |

|

11 |

0,62 |

0,69 |

0,76 |

0,83 |

0,91 |

1,09 |

1,19 |

1,30 |

1,41 |

1,54 |

|

12 |

0,59 |

0,66 |

0,73 |

0,82 |

0,9 |

1,1 |

1,22 |

1,34 |

1,47 |

1,61 |

|

13 |

0,56 |

0,63 |

0,71 |

0,8 |

0,89 |

1,12 |

1,24 |

1,38 |

1,53 |

1,69 |

|

14 |

0,53 |

0,61 |

0,69 |

0,78 |

0,89 |

1,13 |

1,27 |

1,42 |

1,59 |

1,77 |

|

15 |

0,5 |

0,58 |

0,67 |

0,77 |

0,88 |

1,14 |

1,29 |

1,46 |

1,65 |

1,86 |

|

16 |

0,48 |

0,56 |

0,65 |

0,75 |

0,87 |

1,15 |

1,32 |

1,50 |

1,71 |

1,95 |

|

17 |

0,45 |

0,54 |

0,63 |

0,74 |

0,86 |

1,16 |

1,34 |

1,55 |

1,78 |

2,04 |

|

18 |

0,43 |

0,51 |

0,61 |

0,72 |

0,85 |

1,17 |

1,37 |

1,59 |

1,85 |

2,14 |

|

19 |

0,41 |

0,49 |

0,59 |

0,71 |

0,84 |

1,18 |

1,40 |

1,64 |

1,92 |

2,25 |

|

20 |

0,39 |

0,47 |

0,57 |

0,69 |

0,83 |

1,2 |

1,42 |

1,69 |

2,0 |

2,36 |

Примечание. Для промежуточных значений q0 следует применять линейную интерполяцию. Для q0 = 1,0 Kq = 1,0 при всех tл.

6. Определение общей глубины колеи

6.1. Среднюю величину общей глубины колеи вычисляют на основе результатов расчета остаточных деформаций в грунте земляного полотна и слоях дорожной одежды (см. разделы 3; 4; 5):

![]() = ((eзпt

+

= ((eзпt

+ ![]() )×Kно +

)×Kно + ![]() )×Kп + Dиt, (6.1)

)×Kп + Dиt, (6.1)

где Kно - коэффициент, учитывающий долю неравномерной остаточной деформации от общей осадки, в среднем может быть принят 0,15;

Кп - коэффициент перехода от средней величины остаточной деформации в продольном направлении к средней глубине колеи, равный 2,56.

6.2. Максимальную глубину колеи с 85 %-ной обеспеченностью рассчитывают по формуле:

где t - коэффициент доверительной вероятности при 85 %-ной обеспеченности, равный 1,04;

Cv - коэффициент вариации глубины колеи (Cv = 0,25 ... 0,35 большие значения для дорог низких категорий).

6.3. В процессе эксплуатации дороги, не реже одного раза в два года, для уточнения расчета глубины колеи целесообразно производить поверочный учет движения и расчет величины q в соответствии с п.п. 2.1 ... 2.3, а также определение фактической влажности грунта.

Приложение 1

Примеры расчета и прогнозирования глубины колеи

ПРИМЕР 1

Требуется определить ожидаемую глубину колеи на 5-й, 10-й и 15-й годы (при отсутствии ремонтных мероприятий) на дороге II категории, расположенной в Пензенской области.

Исходные данные для расчета (см. п. 2.1):

- грунт земляного полотна - супесь легкая Eг = 50 МПа;

- конструкция дорожной одежды включает: песок мелкий Еп = 100 МПа, h = 20 см; щебень, укрепленный цементом, Ещ = 700 МПа, h = 15 см; асфальтобетон крупнозернистый пористый Е = 2000 МПа, h = 10 см; плотный асфальтобетон (на БНД 60/90) мелкозернистый типа Б (щебня 42 %) Е = 3200 МПа на гранитном щебне, h = 5 см;

- расчетная влажность грунта земляного полотна 0,69 в долях от границы текучести (угол внутреннего трения 35 град);

- характер местности - равнинный;

- среднемесячные температуры воздуха месяцев с устойчивой положительной температурой: 12,9; 17,3; 19,3; 17,7; 11,4 °С;

- продольный уклон дороги не превышает 30 ‰.

Данные учета интенсивности движения на дороге в первый год эксплуатации дорожной одежды

|

Типы автомобилей |

Количество автомобилей в сутки |

|

Легковые автомобили |

2500 |

|

Легкие грузовые автомобили грузоподъемностью от 1 до 2 т |

120 |

|

Средние грузовые автомобили грузоподъемностью от 2 до 5 т |

445 |

|

Тяжелые грузовые автомобили грузоподъемностью от 5 до 8 т |

180 |

|

Очень тяжелые грузовые автомобили грузоподъемностью более 8 т |

180 |

|

Автобусы |

100 |

|

Тягачи с прицепами |

110 |

|

S = 3635 авт./сут. |

Данные учета интенсивности движения на дороге во второй год службы дорожной одежды

|

Типы автомобилей |

Количество автомобилей в сутки |

|

Легковые автомобили |

2650 |

|

Легкие грузовые автомобили грузоподъемностью от 1 до 2 т |

125 |

|

Средние грузовые автомобили грузоподъемностью от 2 до 5 т |

440 |

|

Тяжелые грузовые автомобили грузоподъемностью от 5 до 8 т |

180 |

|

Очень тяжелые грузовые автомобили грузоподъемностью более 8 т |

185 |

|

Автобусы |

100 |

|

Тягачи с прицепами |

115 |

|

S = 3795 авт./сут. |

Показатель изменения общей интенсивности движения вычисляют по формуле (2.2):

![]() .

.

Интенсивность движения, приведенную к расчетной нагрузке (авт./сут), рассчитывают в первый и второй годы службы по формуле (2.1), при этом значения коэффициентов приведения назначают согласно табл. 2.2:

Np1 = 120´0,005 + 445´0,2 + 180´0,7 + 180´1,25 + 100´0,7 + 110´1,5 = 676;

Np2 = 125´0,005 + 440´0,2 + 180´0,7 + 185´1,25 + 100´0,7 + 115´1,5 = 688.

Показатель изменения приведенной интенсивности движения вычисляем по формуле (2.2):

![]() .

.

Ожидаемое суммарное число приложений расчетной нагрузки при определении остаточных деформаций в грунте земляного полотна рассчитываем по формуле (3.1). Значения коэффициента суммирования на 5-й, 10-й и 15-й годы находят по графику рис. 3.1. Кс = 5,2; 11; 17 соответственно. Количество расчетных дней в году назначают по табл. 3.2 и для Пензенской области оно составляет 135, коэффициент полосности находим в табл. 3.1, для двухполосных дорог он равен 0,55.

Nс5 = 0,6´0,55´676´5,2´135 = 1,56´105;

Nс10 = 0,6´0,55´676´11´135 = 3,3´105;

Nс10 = 0,6´0,55´676´17´135 = 5,12´105.

Остаточную деформацию в грунте земляного полотна вычисляют по выражению (3.3), при этом исходные значения остаточной осадки определяем по графику (рис. 3.2) для соответствующих значений Nc и при угле внутреннего трения 35 град: hгр5 = 0,005; hгр10 = 0,007; hгр15 = 0,009. По формуле (3.4) вычисляем средневзвешенный модуль упругости дорожной одежды:

![]() МПа.

МПа.

Для отношения Ед/Ег = 970/50 = 19,4 по табл. 3.4 назначаем КЕ = 1,05, а для отношения h/D = 49/37 = 1,32 по табл. 3.5 определяем Кhа = 1.2.

Определив все величины, входящие в выражение (3.3), вычисляем остаточные деформации в грунте земляного полотна на 5-й, 10-й и 15-й годы:

Hзп5 = 0,005´1,05´1,2 = 0,006 м;

Hзп10 = 0,007´1,05´1,2 = 0,009 м;

Hзп15 = 0,009´1,05´1,2 = 0,011 м.

Относительные значения остаточных деформаций в слоях основания определяем по графикам (рис. 4.1; 4.3). Для песчаного слоя при Еп/Ег = 100/50 = 2 и hп = 20 см, а для слоя укрепленного щебня при Ещ/Ег = 700/50 = 14 и hщ = 15 см.

По графикам (рис. 4.1 и 4.2) получаем:

eп/eг = 0,6, eщ/eг = 0,045.

Абсолютные значения остаточных деформаций в слоях основания составят:

eп5 = 0,6´eг5 = 0,6´0,006 = 0,004 м;

eщ5 = 0,04´eг5 = 0,045´0,006 » 0;

eп10 = 0,6´eг10 = 0,6´0,009 = 0,005 м;

eщ10 = 0,04´eг10 = 0,045´0,009 » 0;

eп15 = 0,6´eг15 = 0,6´0,011 = 0,007 м;

eщ15 = 0,04´eг15 = 0,045´0,011 » 0.

Общие абсолютные остаточные деформации в слоях основания на 5-й, 10-й и 15-й годы:

![]() =

0,004 + 0 = 0,004 м;

=

0,004 + 0 = 0,004 м;

![]() =

0,005 + 0 = 0,005 м;

=

0,005 + 0 = 0,005 м;

![]() =

0,007 + 0 = 0,007 м.

=

0,007 + 0 = 0,007 м.

Для вычисления остаточных деформаций в слоях асфальтобетона по табл. 5.1 определяем расчетное количество сдвигоопасных дней в году в зависимости от среднегодовой положительной температуры воздуха, вычисляемой по формуле (5.1):

![]() °С.

°С.

По табл. 5.1. определяем Трсг = 7 дней.

Тогда суммарное число приложений расчетной нагрузки по формуле (3.1) составляет:

NC5 = 0,6´0,55´676´5,2´7 = 8120;

NC10 = 0,6´0,55´676´11´7 = 17177;

NC15 = 0,6´0,55´676´17´7 = 26546.

Для вычисления по формуле (5.2) фактического суммарного числа приложений расчетной нагрузки приведенного к tц = 0,01 с при равнинном характере местности и продольном уклоне менее 30 ‰, по табл. 5.2, находим фактическое tц = 0,016 с.

![]() ;

;

![]() ;

;

![]() .

.

По графику (рис. 5.2) для соответствующих значений фактического числа приложений расчетной нагрузки и толщины сдвигоопасной зоны, равной (при суммарной толщине слоев асфальтобетона 15 см) согласно табл. 5.2 0,06 м, находим исходные значения остаточной деформации:

![]() =

0,001 м;

=

0,001 м; ![]() = 0,0013 м;

= 0,0013 м; ![]() = 0,0018 м.

= 0,0018 м.

Расчетные значения остаточных деформаций в слоях асфальтобетона вычисляют по формуле (5.3), с учетом поправки на фактический коэффициент вязкого сопротивления (по табл. 5.5 и 5.4), применения в покрытии асфальтобетона типа Б (щебня 42 %) на БНД 60/90 и выпора по краям колеи окончательно получим:

hкp5 = 0,001´1,1´1,3 = 0,001 м;

hкp10 = 0,0013´1,1´1,3 = 0,002 м;

hкp15 = 0,0018´1,1´1,3 = 0,003 м.

Для определения величины износа покрытия

необходимо вычислить по формуле (5.4) общую фактическую интенсивность движения на

полосу среднюю за 15 лет при qo = 1,04; ![]() = 3635 авт./сут:

= 3635 авт./сут:

![]() =

0,55´3635´1,040,5´15-1 =

2580 авт./сут.

=

0,55´3635´1,040,5´15-1 =

2580 авт./сут.

По табл. 5.6 определяем средний годовой

износ покрытия при ![]() = 2580, равный 0,73 мм. С учетом

применения в покрытии гранитного щебня уменьшаем полученное значение на 50 %,

тогда средний годовой износ 0,37 мм. Составляющая глубины колеи за счет износа

покрытия на 5-й, 10-й и 15-й годы составит:

= 2580, равный 0,73 мм. С учетом

применения в покрытии гранитного щебня уменьшаем полученное значение на 50 %,

тогда средний годовой износ 0,37 мм. Составляющая глубины колеи за счет износа

покрытия на 5-й, 10-й и 15-й годы составит:

Dи5 = 0,37´5 = 1,9 мм (0,002 м);

Dи10 = 0,37´10 = 3,7 мм (0,004 м);

Dи15 = 0,37´15 = 5,6 мм (0,006 м).

Общая средняя глубина колеи на 5-й, 10-й и 15-й годы службы дорожной одежды определяется по формуле (6.1):

![]() =

(0,15 (0,006 + 0,004) + 0,001) 2,56 + 0,002 = 0,008 м;

=

(0,15 (0,006 + 0,004) + 0,001) 2,56 + 0,002 = 0,008 м;

![]() =

(0,15 (0,009 + 0,005) + 0,002) 2,56 + 0,004 = 0,014 м;

=

(0,15 (0,009 + 0,005) + 0,002) 2,56 + 0,004 = 0,014 м;

![]() =

(0,15 (0,011 + 0,007) + 0,003) 2,56 + 0,006 = 0,021 м.

=

(0,15 (0,011 + 0,007) + 0,003) 2,56 + 0,006 = 0,021 м.

Максимальная глубина колеи с 85 %-ной обеспеченностью составит (см. формулу (6.2)):

![]() =

0,008 (1 + 1,04 0,27) = 0,01 м;

=

0,008 (1 + 1,04 0,27) = 0,01 м;

![]() =

0,014 (1 +1,04 0,27) = 0,018 м;

=

0,014 (1 +1,04 0,27) = 0,018 м;

![]() =

0,021 (1 + 1,04 0,27) = 0,027 м.

=

0,021 (1 + 1,04 0,27) = 0,027 м.

ПРИМЕР 2

Требуется определить ожидаемую глубину колеи на 5-й, 10-й и 15-й годы (при отсутствии ремонтных мероприятий) на дороге II категории, расположенной в Псковской области.

Исходные данные для расчета:

- грунт земляного полотна - суглинок легкий Ег =33 МПа;

- конструкция дорожной одежды включает: песок средний Еп = 120 МПа, h = 25 см; щебень, укрепленный цементом, Ещ = 990 МПа, h = 15 см; асфальтобетон крупнозернистый пористый, Е = 1400 МПа, h = 12 см; асфальтобетон плотный (на БНД 90/130) мелкозернистый типа Б (щебня 47 %) Е = 2400 МПа на гранитном щебне, h = 5 см;

- расчетная влажность грунта земляного полотна 0,76 в долях от границы текучести (угол внутреннего трения 15 град);

- среднемесячные температуры воздуха месяцев с устойчивой положительной температурой: 11; 15; 17,4; 15,5; 10,4 °С;

- характер местности - равнинный;

- продольный уклон дороги не превышает 30 ‰.

Данные учета интенсивности движения на дороге в первый год эксплуатации дорожной одежды

|

Типы автомобилей |

Количество автомобилей в сутки |

|

Легковые автомобили |

3050 |

|

Легкие грузовые автомобили грузоподъемностью от 1 до 2 т |

80 |

|

Средние грузовые автомобили грузоподъемностью от 2 до 5 т |

290 |

|

Тяжелые грузовые автомобили грузоподъемностью от 5 до 8 т |

400 |

|

Очень тяжелые грузовые автомобили грузоподъемностью более 8 т |

330 |

|

Автобусы |

55 |

|

Тягачи с прицепами |

130 |

|

å = 4335 авт./сут. |

Данные учета интенсивности движения на дороге во второй год службы дорожной одежды

|

Типы автомобилей |

Количество автомобилей в сутки |

|

Легковые автомобили |

3060 |

|

Легкие грузовые автомобили грузоподъемностью от 1 до 2 т |

80 |

|

Средние грузовые автомобили грузоподъемностью от 2 до 5 т |

270 |

|

Тяжелые грузовые автомобили грузоподъемностью от 5 до 8 т |

415 |

|

Очень тяжелые грузовые автомобили грузоподъемностью более 8 т |

325 |

|

Автобусы |

60 |

|

Тягачи с прицепами |

135 |

|

å = 4345 авт./сут. |

Показатель изменения общей интенсивности движения вычисляют по формуле (2.2):

![]() .

.

Интенсивность движения, приведенную к расчетной нагрузке (авт./сут.), рассчитывают в первый и второй годы службы по формуле (2.1), при этом значения коэффициентов приведения назначают согласно табл. 2.2:

Np1 = 80´0,005 + 290´0,2 + 400´0,7 + 330´1,25 + 55´0,7 + 130´1,5 = 985;

Np2 = 80´0,005 + 270´ + 415´0,7 + 325´1,25 + 60´0,7 + 135´1,5 = 996.

Показатель изменения приведенной интенсивности движения вычисляем по формуле (2.2):

![]() .

.

Ожидаемое суммарное число приложений расчетной нагрузки при определении остаточных деформаций в грунте земляного полотна рассчитываем по формуле (3.1). Значения коэффициента суммирования на 5-й, 10-й и 15-й годы находят по графику рис. 3.1. Кс = 5,1; 10,5; 16,1 соответственно. Количество расчетных дней в году назначают по табл. 3.2 и для Псковской области оно составляет 125, коэффициент полосности находим в табл. 3.1, для двухполосных дорог он равен 0,55.

NC5 = 0,6´0,55´985´5,1´125 = 2,07´105;

NC10 = 0,6´0,55´985´10,5´125 = 4,27´105;

NC15 = 0,6´0,55´985´16,1´125 = 6,54´105.

Остаточные деформации в грунте земляного полотна вычисляют по выражению (3.3), при этом исходные значения остаточной осадки определяем по графику (рис. 3.2) для соответствующих значений Nc и при угле внутреннего трения 15 град: hгр5 = 0,012; hгр10 = 0,017; hгр15 = 0,019. По формуле (3.4) вычисляем средневзвешенный модуль упругости дорожной одежды:

![]() МПа.

МПа.

Для отношения Ед/Ег = 795/33 = 24 по табл. 3.4 назначаем КЕ = 1,01, а для отношения h/D = 55/37 = 1,48 по табл. 3.5 определяем Кha = 1,14.

Определив все величины, входящие в выражение (3.3.), вычисляем остаточные деформации в грунте земляного полотна на 5-й, 10-й и 15-й годы:

hзп5 = 0,012´1,01´1,14 = 0,014 м;

hзп10 = 0,017´1,01´1,14 = 0,02 м;

hзп15 = 0,019´1,01´1,14 = 0,022 м.

Относительные значения остаточных деформаций в слоях основания определяем по графикам (рис. 4.1; 4.3). Для песчаного слоя при Еп/Ег = 120/33 = 3,6 и hп = 25 см, а для слоя укрепленного цементом щебня при Ещ/Ег = 900/33 = 27 и hщ = 15 см.

По графикам (рис. 4.1 и 4.2) получаем:

eп/eг = 0,19, eщ/eг = 0,03.

Абсолютные значения остаточных деформаций в слоях основания составят:

eп5 = 0,19´eг5 = 0,19´0,014 = 0,003 м;

eщ5 = 0,03´eг5 = 0,03´0,014 » 0;

eп10 = 0,19´eг10 = 0,19´0,02 = 0,004 м;

eщ10 = 0,03´eг10 = 0,03´0,02 » 0;

eп15 = 0,19´eг15 = 0,19´0,022 = 0,004 м;

eщ15 = 0,03´eг15 = 0,03´0,022 » 0.

Общие абсолютные остаточные деформации в слоях основания на 5-й, 10-й и 15-й годы:

![]() =

0,003 + 0 = 0,003 м;

=

0,003 + 0 = 0,003 м;

![]() =

0,004 + 0 = 0,004 м;

=

0,004 + 0 = 0,004 м;

![]() =

0,004 + 0 = 0,004 м.

=

0,004 + 0 = 0,004 м.

Для вычисления остаточных деформаций в слоях асфальтобетона по табл. 5.1 определяем расчетное количество сдвигоопасных дней в году в зависимости от среднегодовой положительной температуры воздуха, вычисляемой по формуле (5.1):

![]() °С.

°С.

По табл. 5.1. определяем Трсг = 2,3 дня.

Тогда суммарное число приложений расчетной нагрузки по формуле (3.1) составляет:

NС5 = 0,6´0,55´985´5,1´2,3 = 3813;

NC10 = 0,6´0,55´985´10,5´2,3 = 7850;

NC15 = 0,6´0,55´985´16,1´2,3 = 12037.

Для вычисления по формуле (5.2) фактического суммарного числа приложений расчетной нагрузки, приведенного к tц = 0,01 с при равнинном характере местности и продольном уклоне менее 30 ‰, по табл. 5.2, находим фактическое tц = 0,016 с.

![]() ;

;

![]() ;

;

![]() .

.

По графикам рис. 5.1 и 5.2 для соответствующих значений фактического числа приложений расчетной нагрузки и толщины сдвигоопасной зоны, равной (при суммарной толщине слоев асфальтобетона 17 см), согласно табл. 5.2 0,07 м находим исходные значения остаточной деформации:

![]() =

0,00067 м;

=

0,00067 м;

![]() = 0,001 м;

= 0,001 м;

![]() =

0,0014 м.

=

0,0014 м.

Расчетные значения остаточных деформаций в слоях асфальтобетона вычисляют по формуле (5.3), с учетом поправки на фактический коэффициент вязкого сопротивления (по табл. 5.5 и 5.4), применения в покрытии асфальтобетона типа Б (щебня 48 %) на БНД90/130 и выпора по краям колеи окончательно получим:

hкр5 = 0,00067´1,6´1,3 = 0,001 м;

hкр10 = 0,001´1,6´1,3 = 0,002 м;

hкр15 = 0,0014´1,6´1,3 = 0,003 м.

Для определения величины износа покрытия

необходимо вычислить по формуле (5.4) общую фактическую интенсивность движения на

полосу среднюю за 15 лет при qo = 1,0; ![]() = 4335 авт./сут:

= 4335 авт./сут:

![]() =

0,55´4335´1,00,5´15-1 =

2384 авт./сут.

=

0,55´4335´1,00,5´15-1 =

2384 авт./сут.

По табл. 5.6. определяем средний

годовой износ покрытия при ![]() = 2384, равный 0,68 мм. С учетом

применения в покрытии гранитного щебня уменьшаем полученное значение на 50 %,

тогда средний годовой износ равен 0,34 мм. Составляющая глубины колеи за счет

износа покрытия на 5-й, 10-й и 15-й годы составит:

= 2384, равный 0,68 мм. С учетом

применения в покрытии гранитного щебня уменьшаем полученное значение на 50 %,

тогда средний годовой износ равен 0,34 мм. Составляющая глубины колеи за счет

износа покрытия на 5-й, 10-й и 15-й годы составит:

Dи5 = 0,34´5 = 1,7 мм (0,002 м);

Dи10 = 0,34´10 = 3,4 мм (0,003 м);

Dи15 = 0,34´15 = 5,1 мм (0,005 м).

Общая ожидаемая глубина колеи на 5-й, 10-й и 15-й годы службы дорожной одежды определяется по формуле (6.1):

![]() =

(0,15×(0,014 + 0,003) + 0,001)×2,56 +

0,002 = 0,011 м;

=

(0,15×(0,014 + 0,003) + 0,001)×2,56 +

0,002 = 0,011 м;

![]() =

(0,015 (0,02 + 0,004) + 0,002) 2,56 + 0,003 = 0,017 м;

=

(0,015 (0,02 + 0,004) + 0,002) 2,56 + 0,003 = 0,017 м;

![]() =

(0,15 (0,022 + 0,004) + 0,003) 2,56 + 0,005 = 0,023 м.

=

(0,15 (0,022 + 0,004) + 0,003) 2,56 + 0,005 = 0,023 м.

Максимальная глубина колеи с 85 % обеспеченностью составит (см. формулу (6.2)):

![]() =

0,011 (1 + 1,04 0,27) = 0,014 м;

=

0,011 (1 + 1,04 0,27) = 0,014 м;

![]() =

0,017 (1 + 1,04 0,27) = 0,022 м;

=

0,017 (1 + 1,04 0,27) = 0,022 м;

![]() = 0,023 (1 + 1,04 0,27) = 0,029 м.

= 0,023 (1 + 1,04 0,27) = 0,029 м.

ПРИМЕР 3

Требуется определить ожидаемую глубину колеи на 5-й, 10-й и 15-й годы (при отсутствии ремонтных мероприятий) на дороге Iб категории, расположенной в Московской области. Исходные данные для расчета (см. п. 2.1):

- грунт земляного полотна - супесь пылеватая Ег = 54 МПа;

- конструкция дорожной одежды включает: песок крупный Еп = 130 МПа, h = 30 см; щебень, укрепленный цементом, Ещ = 1000 МПа, h = 17 см; асфальтобетон крупнозернистый высокопористый Е = 2000 МПа, h = 7 см; асфальтобетон крупнозернистый пористый Е = 2000 МПа, h = 6 см; плотный асфальтобетон (на БНД 60/90) мелкозернистый типа Б (щебня 49 %) Е = 3200 МПа на гранитном щебне, h = 5 см;

- расчетная влажность грунта земляного полотна 0,65 в долях от границы текучести (угол внутреннего трения 21 град);

- среднемесячные температуры воздуха месяцев с устойчивой положительной температурой: 11,2; 15,3; 17,5; 15,6; 10,1 °С;

- характер местности - равнинный;

- продольный уклон дороги не превышает 30 ‰.

Данные учета интенсивности движения на дороге в первый год эксплуатации дорожной одежды

|

Типы автомобилей |

Количество автомобилей в сутки |

|

Легковые автомобили |

8000 |

|

Легкие грузовые автомобили грузоподъемностью or 1 до 2 т |

500 |

|

Средние грузовые автомобили грузоподъемностью от 2 до 5 т |

1150 |

|

Тяжелые грузовые автомобили грузоподъемностью от 5 до 8 т |

220 |

|

Очень тяжелые грузовые автомобили грузоподъемностью более 8 т |

740 |

|

Автобусы |

350 |

|

Тягачи с прицепами |

450 |

|

å = 11410 авт./сут. |

Данные учета интенсивности движения на дороге во второй год службы дорожной одежды

|

Типы автомобилей |

Количество автомобилей в сутки |

|

Легковые автомобили |

8200 |

|

Легкие грузовые автомобили грузоподъемностью от 1 до 2 т |

580 |

|

Средние грузовые автомобили грузоподъемностью от 2 до 5 т |

1000 |

|

Тяжелые грузовые автомобили грузоподъемностью от 5 до 8 т |

300 |

|

Очень тяжелые грузовые автомобили грузоподъемностью более 8 т |

760 |

|

Автобусы |

350 |

|

Тягачи с прицепами |

450 |

|

å = 11665 авт./сут. |

Показатель изменения общей интенсивности движения вычисляют по формуле (2.2):

![]() .

.

Интенсивность движения, приведенную к расчетной нагрузке (авт./сут), рассчитывают в первый и второй годы службы по формуле (2.1), при этом значения коэффициентов приведения назначают согласно табл. 2.2:

Np1 = 500´0,005 + 1150´0,2 + 220´0,7 + 740´1,25 + 350´0,7 + 450´1,5 = 2232;

Np2 = 580´0,005 + 1000´0,2 + 300´0,7 + 760´1,25 + 350´0,7 + 450´1,5 = 2283.

Показатель изменения приведенной интенсивности движения вычисляем по формуле (2.2):

![]() .

.

Ожидаемое суммарное число приложений расчетной нагрузки при определении остаточных деформаций в грунте земляного полотна рассчитываем по формуле (3.1). Значения коэффициента суммирования на 5-й, 10-й и 15-й годы находят по графику рис. 3.1. Кс = 5,2; 11; 17 соответственно. Количество расчетных дней в году назначают по табл. 3.2 и для Московской области оно составляет 125, коэффициент полосности находим в табл. 3.1, для четырехполосных дорог он равен 0,35.

NC5 = 0,6´0,35´2232´5,2´125 = 3,04´105;

NC10 = 0,6´0,35´2232´11´125 = 6,45´105.

NC15 = 0,6´0,35´2232´17´125 = 0,99´105.

Остаточные деформации в грунте земляного полотна вычисляют по выражению (3.3), при этом исходные значения остаточной осадки определяем по графику (рис. 3.2) для соответствующих значений Nс и при угле внутреннего трения 21 град: hгр5 = 0,011; hгр10 = 0,013; hгр15 = 0,015. По формуле (3.4) вычисляем средневзвешенный модуль упругости дорожной одежды:

![]() МПа.

МПа.

Для отношения Ед/Ег = 968/54 = 17,9 по табл. 3.4 назначаем КЕ = 1,06, а для отношения h/D = 65/37 = 1,8 по табл. 3.5 определяем Кha = 1,02.

Определив все величины, входящие в выражение (3.3), вычисляем остаточные деформации в грунте земляного полотна на 5-й, 10-й и 15-й годы:

Hзп5 = 0,011´l,06´1,02 = 0,012 м;

Hзп10 = 0,013´1,06´1,02 = 0,014 м;

Hзп15 = 0,015´1,06´1,02 = 0,016 м.

Относительные значения остаточных деформаций в слоях основания определяем по графикам (рис. 4.1; 4.3). Для песчаного слоя при Еп/Ег = 130/54 = 2,4 и hп = 30 см, а для слоя, укрепленного цементом, щебня при Ещ/Ег = 1000/54 = 18,5 и hщ = 17 см.

По графикам (рис. 4.1 и 4.3) получаем:

eп/eг = 0,5, eщ/eг = 0,06.

Абсолютные значения остаточных деформаций в слоях основания составят:

eп5 = 0,5´eг5 = 0,5´0,012 = 0,006 м;

eщ5 = 0,06´eг5 = 0,06´0,012 » 0;

eп10 = 0,5´eг10 = 0,5´0,013 = 0,007 м;

eщ10 = 0,06´eг10 = 0,06´0,013 = 0,001 м;

eп15 = 0,5´eг15 = 0,5´0,015 = 0,008 м;

eщ15 = 0,06´eг15 = 0,06´,015 = 0,001 м.

Общие абсолютные остаточные деформации в слоях основания на 5-й, 10-й и 15-й годы:

![]() =

0,006 + 0 = 0,006 м;

=

0,006 + 0 = 0,006 м;

![]() =

0,007 + 0,001 = 0,008 м;

=

0,007 + 0,001 = 0,008 м;

![]() =

0,008 + 0,001 = 0,009 м.

=

0,008 + 0,001 = 0,009 м.

Для вычисления остаточных деформаций в слоях асфальтобетона по табл. 5.1 определяем расчетное количество сдвигоопасных дней в году в зависимости от среднегодовой положительной температуры воздуха, вычисляемой по формуле (5.1):

![]() °С.

°С.

По табл. 5.1. определяем Трсг = 2,3 дней.

Тогда суммарное число приложений расчетной нагрузки по формуле (3.1) составляет:

NC5 = 0,6´0,35´2232´5,2´2,3 = 5606;

NC10 = 0,6´0,35´2232´11´2,3 = 11859;

NC15 = 0,6´0,35´2232´17´2,3 = 18327.

Для вычисления по формуле (5.2) фактического суммарного числа приложений расчетной нагрузки, приведенного к tц = 0,01 с при равнинном характере местности и продольном уклоне менее 30 ‰ по табл. 5.2, находим фактическое tц = 0,013 с.

![]() ;

;

![]() ;

;

![]()

По графикам рис. 5.1 и 5.2 для соответствующих значений фактического числа приложений расчетной нагрузки и толщины сдвигоопасной зоны, равной (при суммарной толщине слоев асфальтобетона 18 см) согласно табл. 5.2 0,07 м, находим исходные значения остаточной деформации:

![]() =

0,00072 м;

=

0,00072 м; ![]() =

0,0012 м;

=

0,0012 м; ![]() =

0,0015 м.

=

0,0015 м.

Расчетные значения остаточных деформаций в слоях асфальтобетона вычисляют по формуле (5.3), с учетом поправки на фактический коэффициент вязкого сопротивления (по табл. 5.5 и 5.4), применения в покрытии асфальтобетона типа Б (щебня 49 %) на БНД 60/90 и выпора по краям колеи окончательно получим:

hкр5 = 0,00072´0,9´1,3 = 0,001 м;

hкр10 = 0,0012´0,9´1,3 = 0,001 м;

hкр15 = 0,0015´0,9´1,3 = 0,002 м.

Для определения величины износа покрытия

необходимо вычислить по формуле (5.4) общую фактическую интенсивность движения на

полосу среднюю за 15 лет при qo = 1,02; ![]() = 11410 авт./сут:

= 11410 авт./сут:

![]() =

0,35´11410´1,020,5´15-1 =

4840 авт./сут.

=

0,35´11410´1,020,5´15-1 =

4840 авт./сут.

По табл. 5.6 определяем средний годовой

износ покрытия при ![]() =4840, равный 1,1 мм. С учетом применения

в покрытии гранитного щебня уменьшаем полученное значение на 50 %, тогда

средний годовой износ 0,55 мм. Составляющая глубины колеи за счет износа

покрытия на 5-й, 10-й и 15-й годы составит:

=4840, равный 1,1 мм. С учетом применения

в покрытии гранитного щебня уменьшаем полученное значение на 50 %, тогда

средний годовой износ 0,55 мм. Составляющая глубины колеи за счет износа

покрытия на 5-й, 10-й и 15-й годы составит:

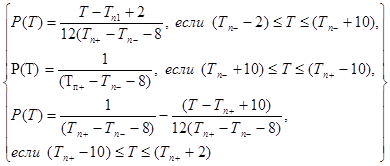

Dи5 = 0,55´5 = 2,8 мм (0,003 м);