ГИПРОКАУЧУК

ВОРОНЕЖСКИЙ ФИЛИАЛ

|

СОГЛАСОВАНО Зав. отделом охраны природы ВНИИУС ______________ В.С. Моряков |

УТВЕРЖДАЮ Главный инженер ______________ Нефедов Е.О. |

МЕТОДИКА РАСЧЁТА

ВРЕДНЫХ

ВЫБРОСОВ В АТМОСФЕРУ

ИЗ НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ

РМ 62-91-90

|

СОГЛАСОВАНО: Зав. сектором ОНИЖ промсанитарии и техники безопасности с.н.с. Никулин Н.А. |

Зам. главного инженера Ривин Э.М. Зам начальника технического отдела Скульский А.С. Разработал Беренблюм С.Л. |

Воронеж

1990

I. ВВЕДЕНИЕ

Настоящий материал разработан как методическое пособие для расчета вредных выбросов в атмосферу от проектируемых и реконструируемых нефтехимических производств.

Он также может применяться для расчета выбросов от действующих производств. Однако, в этом случае следует использовать результаты натурных обследований. Например, для расчета выбросов от неплотностей действующего оборудования необходимо знать коэффициент негерметичности, который можно определять при опрессовке системы.

II. РАСЧЕТ ВЫБРОСОВ В АТМОСФЕРУ ИЗ РАЗЛИЧНЫХ ИСТОЧНИКОВ

1. Расчет вредных выбросов в атмосферу неорганизованными источниками.

1.1. Выбросы через неплотности оборудования, работающего под избыточным давлением [1]:

где Пi - количество вредных выбросов, кг/ч;

m - коэффициент негерметичности оборудования, равный падению давления за 1 ч при испытании на герметичность, % от технологического давления в системе;

m = 0,05 принимается при проектировании аппаратов и цеховых трубопроводов с вредными веществами 1, 2, 3 класса опасности, сжиженными газами, ВОТ и фреонами [3];

m = 0,10 принимается при проектировании оборудования с прочими вредными и горючими веществами [3].

Для действующих производств коэффициент негерметичности необходимо получить в результате опрессовки системы и, поскольку он увеличивается в процессе работы, найти среднюю величину между его значениями в начале и в конце цикла:

где mдр, mпр - коэффициенты негерметичности, полученные при опрессовке аппарата (агрегата) азотом под технологическим давлением до ремонта и после ремонта соответственно.

Р - технологическое давление в системе, ата; формула (1) справедлива при Р > 1 атм; при давлении Р < 1 атм. (т.е. под вакуумом) оборудование выделяет выбросы в атмосферу путем молекулярной диффузии [1]; однако ими можно пренебречь из-за незначительности их количества.

Если в системе Р ≈ 1 атм (агрегат соединен с атмосферой), то расчет выбросов см. ниже, п. 2.1,а; 2.2,а; 2.3,а; 3.1, 3.1,а;

t - технологическая температура в системе, °С; принимается как средняя между температурами потоков, входящих и выходящих из аппарата;

Mi - молекулярная масса i-го вещества, кг/кмоль.

уi - мольная доля i-го вещества в парогазовой фазе,

если в аппарате существует жидкая фаза, равновесная с паровой, то состав паровой фазы определяется по уравнению:

где ki - константа равновесия между паром и жидкостью в аппарате;

Pi - давление паров i-го вещества, определяется по рис. 1 - 3 при технологической температуре, ата;

xi - мольная доля i-го вещества в жидкой фазе; для однокомпонентной жидкости xi = 1.

Состав паровой фазы ректификационных и отпарных колонн принимается по составу поступающего в них питания.

Состав паровой фазы колонн, отгоняющих летучие вещества от нелетучего остатка (например, трансформаторное масло), принимается по составу дистиллята. Состав газовой фазы для абсорберов принимается по составу газа, уходящего из верхней части абсорбера.

Zi - коэффициент сжимаемости i-го вещества в парогазовой фазе, определяется по рис. 4, в зависимости от приведенных параметров Tприв. = Т/Ткрi, Рприв. = Р/Pкрi. Эти параметры можно найти в зависимости от технологических температур и давления, Т, Р и критических температуры и давления Ткр и Ркр, которые содержатся в табл. 1.

Vпг - объем парогазовой фазы в аппарате, м3.

Если парогазовая фаза в аппарате отсутствует, т.е. Vпг = 0, то выбросов в атмосферу нет, т.к. Пi = 0.

Таким образом, из аппаратов и трубопроводов полностью залитых жидкостью, выбросы в атмосферу не происходят. Если имеются постоянные утечки жидкости из оборудования наружу, то выбросы рассчитывается от испарения жидкости (см. ниже, п. 1.2).

Объем парогазовой фазы в оборудовании рассчитывается следующим образом:

а) для емкостей, сепараторов и барботажных аппаратов:

Vпг = Vап(1 - φ), (4)

где Vап - объем аппарата, м3;

φ - коэффициент заполнения аппарата жидкостью;

φ = Vж/Vап

Vж - объем жидкости в аппарате, м3.

б) для газо-фазных реакторов с неподвижным слоем катализатора и адсорберов:

Vпг = 0,785Дк2 [Нцил - hаNа(1 - ε)], (5а)

где Дк - внутренний диаметр аппарата, м;

Нцил - высота цилиндрической обечайки, м;

hа - высота слоя адсорбента (катализатора), м;

Nа - число слоев адсорбента (катализатора), шт;

ε - порозность адсорбента (катализатора), м3/м3.

в) для жидко-фазных реакторов с неподвижным слоем катализатора и насадочных колонн:

Vпг = 0,785Дк2(Нцил - hнасNнас - hкж), (5б)

где hкж - высота цилиндрической части куба, заполненная жидкостью, м;

Nнас - число слоев насадки (катализатора), шт;

hнас - высота слоя насадки (катализатора), м;

г) для колонн с переливными тарелками;

В этих колоннах жидкость находится на тарелках и виде слоя толщиной 60 ÷ 100 мм, а также в сливных стаканах, которые заполнены жидкостью на 30 ÷ 50 %.

Чтобы упростить расчеты, принято допущение, что сливные стаканы целиком заполнены жидкостью:

Vкпг = (0,785Дк2 - Sсл)HтNт + 0,785Дк2(hп + hк), (6)

где Sсл - суммарная площадь сливных стаканов на каждой тарелке, м2;

Hт - расстояние между тарелками, м;

Nт - число тарелок, шт;

hп - высота парового пространства над верхней тарелкой, м; принимается hп ³ 1,2 м [21];

hк - расстояние между нижней тарелкой и уровнем жидкости в кубе колонны, м; принимается

hк = 1 ÷ 2 м [21]

д) для колонны с провальными тарелками

Vкпг = 0,785Дк2[(Hт - Hж)Nт + hп + hк], (7)

где Нж - общее сопротивление продольной тарелки (задержка жидкости на тарелке) м.ст.ж., для приближенных расчетов принимается Нж = 0,05 м.ст.ж.

Hт, Nт, hп, hк - обозначения см. выше.

е) для трубчатых конденсаторов, м3:

Обычно конденсат в кожухе или в трубках конденсатора стекает в виде жидкостной пленки, которая занимает объем во много раз меньше, чем паровая фаза. Поэтому объемом жидкости в трубчатых конденсаторах пренебрегаем.

При конденсации паров в кожухе:

Vпг = 0,785lтр(Дк2 - dн2nтр), (8)

где lтр - длина трубок, м;

Дк - внутренний диаметр кожуха, м;

dн - наружный диаметр трубки, м;

nтр - число трубок в конденсаторе, шт;

при конденсации паров в трубках:

Vпг = 2Vк + 0,785dвн2nтрlтр, (9)

где Vк - объем входной или выходной камеры, м3;

dвн - внутренний диаметр трубки, м;

ж) объем паровых и газовых трубопроводов, м3:

где Дтр - внутренний диаметр трубопровода, м;

Lтр - длина трубопровода, м.

з) объем компрессорного агрегата, м:

для всасывающей (приемной) стороны компрессора:

Vпгвс = Vресвс + Vтрвс + Vсвс, (11а)

для нагнетательной стороны компрессора:

Vпгнк = Vреснк + Vтрнк + Vконднк, (11б)

где

Vресвс, Vреснк - объем газового ресивера, м3;

Vтрвс, Vтрнк - объем газовых трубопроводов, м3;

Vконднк - объем межтрубного пространства трубного конденсатора, см. выше уравнение (8), м3;

Vсвс - объем коробки сальника, м3.

Пример 1: Расчет выбросов из ректификационной колонны.

Исходные данные:

1. Диаметр колонны Дк = 2,4

2. Расстояние между тарелками Нт = 0,5 м

3. Площадь слива Sсл. = 0,66 м2

4. Число клапанных тарелок Nт = 85 шт.

5. Высота парового пространства над верхней тарелкой hп = 1,8 м

6. Расстояние между нижней тарелкой и уровнем жидкости в кубе колонны hк = 2,4 м.

7. Температура верха колонны tв = 40 °С

8. Температура низа колонны tн = 65 °С

9. Давление верха колонны Рв = 4,4 ата

10. Давление низа колонны Рн = 4,9 ата

11. Физико-химические параметры паровой фазы колонн:

(для удобства расчетов изомеры бутиленов и пентадиенов объединены в группы):

|

Компоненты |

Молек. масса Мi |

Состав питания колонны yiмольн.д. |

Ркрi, ата |

P/Ркрi = Pпр |

Ткрi |

Т/Ткрi = Тпр |

Zi |

|

|

1. |

Бутадиен |

54 |

0,98372 |

42,7 |

0,109 |

425 |

0,766 |

0,89 |

|

2. |

Бутилены |

56 |

0,01057 |

41,0 |

0,113 |

428 |

0,761 |

0,89 |

|

3. |

Пентадиены |

67 |

0,00136 |

38,1 |

0,122 |

489 |

0,666 |

0,88 |

|

4. |

Ацетонитрил |

37 |

0,00435 |

47,7 |

0,0975 |

548 |

0,594 |

0,90 |

|

|

Итого: |

|

1,00000 |

|

|

|

|

|

Средняя температура в колонне

tср = 0,5(tв + tн) = 0,5(40 + 65) = 52,5 °С = 325,7 К

Среднее давление в колонне

Рср = 0,5(Рв + Рн) = 0,5(4,4 + 4,9) = 4,65 ата

Критические параметры компонентов Ркр.i и Ткр.i находим по таблице 1, а коэффициент сжимаемости на рис. 4. Коэффициент негерметичности колонны принимаем m = 0,05, т.к. в ней перерабатываются сжиженные газы. Объем паровой фазы в колонне рассчитываем по формуле (6):

Vкп = (0,785 · 2,42 - 0,66) · 0,5 · 0,85 + 0,785 · 2,42(1,8 + 2,4) = 183,11 м3

Количество выбросов через неплотности фланцевых соединений ректификационной колонны рассчитываем по формуле (1)

а) бутадиен:

Пi = 3,7 · 10-2

· 0,05 · 4,65 · 183,11 · 0,98372 = 0,6688 кг/ч

= 0,6688 кг/ч

б) бутилены:

Пi = 3,7 · 10-2

· 0,05 · 4,65 · 183,11 · 0,01057 = 0,007318 кг/ч

= 0,007318 кг/ч

в) пентадиены:

Пi = 3,7 · 10-2

· 0,05 · 4,65 · 183,11 · 0,00136 = 0,001043 кг/ч

= 0,001043 кг/ч

г) ацетонитрил:

Пi = 3,7 · 10-2

· 0,05 · 4,65 · 183,11 · 0,00435 = 0,002434 кг/ч.

= 0,002434 кг/ч.

Обычно ректификационная колонна является частью колонного агрегата, в который входят конденсатор, кипятильник, рефлюксная жидкость, насосы и соединяющие их трубопроводы. Поэтому вслед за расчетом выбросов из колонны определяются объемы паровой фазы в шлемовом трубопроводе - по формуле (10), конденсаторов - по формуле (8) или (9), при этом состав паровой фазы принимается равным составу дистиллята при температуре и давлении верха колонны.

Объем паровой фазы в рефлюксной емкости рассчитывается по формуле (4), при этом состав паровой фазы принимается равновесным по отношению к составу жидкой фазы при температуре и давлении в емкости.

Выбросами из кипятильников, как правило, пренебрегаем, поскольку в них циркулирует жидкость и парожидкостная смесь.

Исключением является испаритель с паровым пространством. В этом случае объем паровой фазы принимается равным объему парового пространства плюс объем парового трубопровода, соединяющего паровое пространство с кубом колонны. Состав паровой фазы принимается равновесным по отношению к составу жидкой фазы при температуре и давлении в испарителе с паровым пространством.

1.2. Выбросы в атмосферу от утечек и розлива технологических жидкостей [1, 2]

Расчет выбросов в атмосферу выполняется для случаев испарения жидкостей от постоянных утечек из движущихся частей оборудования:

- насосов, аппаратов с перемешивающими устройствами и т.п.

При этом предполагается, что постоянные утечки жидкости происходят от оборудования с негерметичными типами уплотнений:

- торцовое или сальниковое без подачи уплотнительной жидкости.

Площадь розлива F условно принимается 1 м2 на 1 л разливающейся жидкости.

Расход утечки из движущихся частей принимается по данным паспортов или технических условий на оборудование. Для действующего оборудования расход утечек замеряется.

В случае необходимости по нижеприведенным формулам можно рассчитывать испарение жидкостей при аварийном разливе.

а) оборудование расположено в помещении

Расчет выбросов в атмосферу производится по формуле [2], кг/с:

Пi = 0,33 · 10-6

· F · Pi![]() К1Хi , (12)

К1Хi , (12)

где F - площадь разливающейся жидкости, м2;

Mi - молекулярная масса вещества, кг/кмоль;

Pi - давление насыщенных паров i-го вещества, мм рт.ст., определяется по рис. 1 - 3 - при температуре испарения жидкости tж;

tж - температура разлившейся жидкости, °С;

tов - средняя температура воздуха в помещении, °С;

Хi - мольная доля i-го вещества в жидкости, для однокомпонентной жидкости Хi = 1;

К1 - коэффициент, принимаемый по табл. 2 в зависимости от скорости и температуры воздуха в помещении.

|

Коэффициент к1 при температуре tов воздуха в помещении, °С |

|||||

|

10 |

15 |

20 |

30 |

35 |

|

|

0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

0,1 |

3,0 |

2,6 |

2,4 |

1,8 |

1,6 |

|

0,2 |

4,6 |

3,8 |

3,5 |

2,4 |

2,3 |

|

0,5 |

6,6 |

5,7 |

5,4 |

3,6 |

3,2 |

|

1,0 |

10,0 |

8,7 |

7,7 |

5,6 |

4,6 |

Обычно скорость воздуха в помещении при нормальной вентиляции составляет около 0,2 м/с.

б) Оборудование расположено в открытой насосной или на наружной установке.

Количество выбросов в атмосферу определяется по уравнению [1].

Пi = 0,001 · (5,38 +

4,1W) · F · Pi![]() · Хi, (13)

· Хi, (13)

где Пi - количество вредных выбросов, кг/ч;

F - площадь разлившейся жидкости, м2 (см. выше);

W - среднегодовая скорость ветра в данном географическом пункте, м/с; находится по табл. 3;

Mi - молекулярная масса i-го вещества, кг/моль;

Pi - давление насыщенного пара i-го вещества, мм рт.ст., определяется по рис. 1 - 3 при температуре испарения жидкости tж;

Хi - мольная доля i-го вещества в жидкости; для однокомпонентной жидкости Хi = 1;

tж - температура разлившейся жидкости, °С.

Пример 2. Расчет испарения жидкости при аварийном розливе.

В результате коррозии прохудилась емкость, содержащая 99,5 % вес. уксусной кислоты, жидкость с температурой 30 °С пролилась на поддон площадью 31 м2.

Емкость находится в вентилируемом помещении, скорость вентиляционного воздуха W = 0,2 м/с, его температура tов = 20 °С. Рассчитать величину вредных выбросов уксусной кислоты в атмосферу помещения.

Мольная доля уксусной кислоты в жидкости:

![]()

где: Му = 60 и Мв = 18 - молекулярные массы уксусной кислоты и воды, кг/кмоль;

Х'у = 0,995 и Х'в = 0,005 - массовые доли уксусной кислоты и воды в жидкости.

Давление насыщенных паров уксусной кислоты при температуре жидкости tж = 30 °С находим по рис. 1: Ру = 21 мм рт.ст.

К1 = 3,5 - коэффициент зависимости выбросов от скорости и температуры окружающего воздуха, находится в табл. 2.

Вредные выбросы уксусной кислоты рассчитываем по формуле (12):

Пi = 0,133 · 10-6 · 31 · 21 · 60 · 3,5 · 0,9835 = 0,002309 кг/с.

Пример 3. Расчет выбросов при испарении утечек жидкости из работающего насоса

Установлен в открытой насосной центробежный насос с одинарным торцовым уплотнением.

Количество утечек жидкости 30 см2/ч (см. каталог «Торцовые уплотнения для центробежных насосов», ЦИНТИХимнефтемаш, М. 1980 г., стр. 3). Температура жидкости tж = 60 °С.

Физико-химические константы и состав жидкости

|

Молекулярная масса Mi |

Массовая доля в жидкости Х'i |

Мольная доля в жидкости Хi |

Давление паров Рi при tж = 60 °С мм. рт. ст. |

|

|

1. Стирол |

104 |

0,7215 |

0,750067 |

43,9 |

|

2. Ацетофенон |

120 |

0,2115 |

0,190557 |

4,1 |

|

3. Метилфенилкарбинол |

122 |

0,0670 |

0,059376 |

2,1 |

|

Итого: |

|

1,0000 |

1,000000 |

|

Давления настенных паров компонентов жидкости найдем по рис. 1.

Среднегодовая скорость ветра в районе Нижнекамска составляет W = 3,9 м/с по табл. 3.

Площадь разлившейся жидкости, исходя из принятого норматива 1 л на 1 м2:

30 см3/ч = 0,03 л/ч, F = 0,03 м2

Выбросы в атмосферу от испарившейся жидкости рассчитываем по формуле (13):

а) по стиролу

Пi = 10-3(5,38

+ 4,1 · 3,9) · 0,03 · 43,9![]() · 0,750067 = 0,21528 кг/ч

· 0,750067 = 0,21528 кг/ч

б) по ацетофенону:

Пi = 10-3(5,38

+ 4,1 · 3,9) · 0,03 · 4,1![]() · 0,190557 = 0,00549 кг/ч.

· 0,190557 = 0,00549 кг/ч.

в) по метилфенилкарбинолу

Пi = 10-3(5,38

+ 4,1 · 3,9) · 0,03 · 2,1![]() · 0,059376 = 0,00088 кг/ч

· 0,059376 = 0,00088 кг/ч

2. Расчет вредных выбросов при хранении и сливе-наливе жидкостей [4, 5, 6, 7, 8, 9].

2.1. Выбросы из резервуаров хранения жидкостей

а) Хранение в резервуарах, соединенных с атмосферой вентиляционным патрубком или дыхательным клапаном.

В этом случае выбросы из резервуара происходят путем вытеснения в атмосферу воздуха, насыщенного парами хранящейся жидкости.

Массовое количество выбросов i-го вещества (кг/год):

Пi = 13,4 · Qр · КiХi![]() К2К3 (14)

К2К3 (14)

13,4 - коэффициент, полученный как произведение 12,2 · 1,1, где 12,2 количественно определяет величину выбросов в атмосферу от «больших дыханий», которые происходят при заполнении резервуара жидкостью;

1,1 - сомножитель, который учитывает выбросы от «обратного выдоха» [8], возникающего при откачке жидкости из резервуара;

Qр - объемный расход жидкости, наливаемой в резервуар или группу резервуаров в течение года, м3/год;

Мi - молекулярная масса i-го вещества, кг/кмоль;

Хi - мольная доля i-го вещества в жидкости, для однокомпонентной жидкости Хi = 1;

tгп - температура газового пространства резервуара, °С

tж - температура жидкости в резервуаре, °С;

tов - среднегодовая температура окружающего воздуха в данном географическом пункте, см. табл. 3;

Кi - константа равновесия между паром и жидкостью i-го вещества при температуре газового пространства tгп и атмосферном давлении Ра, определяется по уравнению (3):

Кi = Рi/Ра

Рi - давление паров i-го вещества, мм рт.ст. (см. рис. 1 - 3);

Ра = 760 мм рт.ст.

К2 - коэффициент, учитывающий выбросы в атмосферу от «малых дыханий» резервуара, которые происходят при испарении жидкости от нагрева атмосферным воздухом и от солнечной радиации [4], [5]:

для северной климатической зоны К2 = 1,07;

для средней климатической зоны К2 = 1,14;

для южной климатической зоны К2 = 1,25.

Сведения по климатическим зонам указаны в табл. 3.

К3 - коэффициент, учитывающий технические средства сокращения потерь, см. табл. 4.

|

Оснащенность резервуара техническими средствами сокращения потерь |

К3 |

|

1. Резервуар имеет открытый люк |

1,1 |

|

2. Резервуар оборудован дыхательными клапанами или вентиляционным патрубком |

1,0 |

|

3. Резервуар оборудован понтоном |

0,20 |

|

4. Резервуар включен в газоуравнивательную систему группы резервуаров |

0,20 |

|

5. Резервуар оборудован плавающей крышей |

0,20 |

б) Хранение жидкостей без контакта с атмосферой

Выбросы в атмосферу из резервуаров, работающих под давлением паров хранящихся жидкостей или инертного агента без контакта с атмосферой, происходят через неплотности фланцевых соединений оборудования. Количество вредных выбросов в этом случае рассчитывается в кг/год по уравнению (1), см. выше п. 1.1.

Средний объем паровой фазы в резервуаре можно определить следующим образом:

- в случае, когда объемный расход жидкости, м3/год, закачанной в резервуар в течение года Qзак = Qотк - объемному расходу жидкости, откачанной из резервуара в течение года, м3/год:

- если Qзак > Qотк, объем паровой фазы в резервуаре:

Vп = [1 - 0,5(φmax + (Qзак - Qотк)/∑Vр)∑Vр, (16б)

где φmax - максимальный коэффициент заполнения резервуара жидкостью:

для капельных жидкостей φmax = 0,95 [3, стр. 146];

для сжиженных газов φmax = 0,83 [3, стр. 63];

∑Vр - суммарный объем группы резервуаров, м3.

Давление системы, ата, определяется по формуле:

где Рi - давление паров i-го вещества, ата, при температуре жидкости в резервуаре, tж (см. рис. 2);

Хi - концентрация i-го вещества в жидкости, мольные доли; для однокомпонентной жидкости Хi = 1.

2.2. Выбросы в атмосферу при наливе транспортных цистерн

а) Негерметичный налив.

Выбросы из цистерн происходят путем вытеснения в атмосферу воздуха, насыщенного парами наливаемой жидкости - «большое дыхание».

Массовое количество выбросов i-го вещества (кг/год):

где Qцн - годовой объем наливаемой в цистерну жидкости, м3/год;

К4 - коэффициент, учитывающий степень насыщения газового пространства парами наливаемого продукта, принимается по табл. 5.

[6]

|

Давление паров i-го вещества, мм рт.ст. |

Климатическая зона |

||

|

северная |

средняя |

южная |

|

|

< 50 |

0,50 |

0,50 |

0,50 |

|

50 - 100 |

0,50 |

0,51 |

0,51 |

|

101 - 200 |

0,51 |

0,51 |

0,52 |

|

201 - 300 |

0,52 |

0,53 |

0,54 |

|

301 - 400 |

0,53 |

0,54 |

0,56 |

|

> 400 |

0,55 |

0,56 |

0,60 |

К5 - коэффициент, учитывающий способ налива продукта в цистерну (см. табл. 5а).

Определение Кi, Хi, Мi, tгп аналогично п. 2.1,а (см. выше).

|

К5 |

|

|

1. Верхний налив под слой продукта (люк открыт, наливной шланг опущен до дна цистерны) |

1,1 |

|

2. Верхний налив полуоткрытой струей (наливной шланг опущен до середины цистерны) |

1,8 |

|

3. Верхний налив открытой струей (наливной шланг в верхней части цистерны) |

3,5 |

|

4. Налив в нижнюю часть цистерны при закрытом люке |

1,0 |

б) Герметичный налив жидкостей

Обычно осуществляется под избыточным давлением собственных паров, или инертного агента, без контакта с атмосферой.

Выбросы из цистерны в атмосферу происходят через неплотности фланцевых соединений, рассчитываются в кг/год по уравнению (1) (см. выше п. 1.1), где средний объем паровой фазы принимается по уравнению (16а):

Vп = (1 - 0,5φmax)∑Vцн,

где ∑Vцн - суммарный объем цистерн, наливаемых за год, м3;

φmax - максимальный коэффициент заполнения цистерны,

φmax = Vкплз/Vкплн

Vкплз, Vкплн - полезный и полный объемы котла цистерны, соответственно м3; величины объемов приводятся в каталогах на железнодорожные или автомобильные цистерны.

Давление в цистерне, ата, рассчитывается по формуле (17) при температуре наливаемой жидкости tж.

2.3. Выбросы в атмосферу при сливе транспортных цистерн

а) Слив жидкостей под атмосферным давлением.

В этих условиях выбросы в атмосферу происходят за счет «обратного выдоха», т.е. вытеснения из цистерны воздуха, насыщенного парами сливаемой жидкости.

Выбросы в атмосферу рассчитываются по уравнению, (кг/год):

![]() (19)

(19)

где 1,2 - коэффициент, который составляет 10 % от величины «большого дыхания» [8], см. выше формулу (18);

Qцн - годовой объем сливаемой из цистерн жидкости, м3/год;

Хi - мольная доля i-го вещества в жидкости, для однокомпонентной жидкости Хi = 1;

Кi - константа равновесия между паром и жидкостью при температуре газового пространства цистерны, которая принимается как температура окружающего воздуха tов, определяется по уравнению (3):

Кi = Рi/Ра,

где Рi - давление паров i-го компонента, мм рт.ст. при температуре tов, определяется по рис. 1, 3;

Ра - 760 мм рт.ст. - атмосферное давление;

tов - среднегодовая температура окружающего воздуха, °С (см. табл. 3).

б) Герметичный слив жидкостей.

Обычно осуществляется под избыточным давлением собственных паров или инертного агента без контакта с атмосферой. Выбросы в этих условиях происходят через неплотности фланцевых соединений.

Количество выбросов рассчитывается в кг/год по уравнению (1), см. выше п. 1.1, где средний объем паровой фазы принимается по уравнению (16а):

Vп = (1 - 0,5φmax)∑Vцн,

где φmax см. выше п. 2.2,б.

∑Vцн - суммарный объем цистерн опорожняемых за год, м3.

Давление системы Р определяется по формуле (17), см. выше п. 2.1,б, при температуре окружающего воздуха tов.

Пример 4. Расчет выбросов в атмосферу из резервуара хранения гидрогенизата.

Физико-химические константы, состав жидкости и пара

|

Молекулярная масса |

Состав жидкости |

Давление пара, Рi, мм рт.ст. |

Кi = Рi/Ра |

||

|

Масс. доля |

мольные доли |

||||

|

1. Бензол |

78 |

0,45 |

0,4911 |

100,0 |

0,1316 |

|

2. Толуол |

92 |

0,55 |

0,5089 |

35,0 |

0,0460 |

|

ИТОГО: |

|

1,00 |

1,00 |

|

|

Температура хранения жидкости tж = 40 °С.

Среднегодовая температура окружающего воздуха для условий Сумгаита (по табл. 3) tов = 14,4 °С. По формуле (15) находим температуру газового пространства резервуара

tгп = 0,5(tж + tов) = 0,5(40 + 14,4) = 27,2 °С

Находим по рис. 1 давления паров чистых компонентов при tгп = 27,2 °С и заносим их в таблицу.

По формуле (3) находим константы равновесия между паром и жидкостью и также записываем их в таблицу.

Объемный расход жидкости, наливаемой в резервуар в течение года: Qр = 14400 м3/год. В резервуаре установлен понтон, поэтому согласно таблице 4 коэффициент сокращения потерь в атмосферу К2 = 0,2.

Коэффициент, учитывающий потери от «малых дыханий» резервуара, К3 = 1,25, т.к. Сумгаит расположен в южной климатической зоне (см. табл. 3). По формуле (14) вычисляем количество вредных выбросов из резервуара.

По бензолу:

Пi = 13,4 · 14400

· 0,1316 · 0,4911![]() · 0,2 · 1,25 = 810 кг/год;

· 0,2 · 1,25 = 810 кг/год;

По толуолу:

Пi = 13,4 · 14400

· 0,046 · 0,5089![]() · 0,2 · 1,25 = 336 кг/год;

· 0,2 · 1,25 = 336 кг/год;

Пример 5. Расчет выбросов в атмосферу при наливе стирола в железнодорожные цистерны

В течение года стирол наливается в 380 железнодорожных цистерн емкостью 73,1 м3 с коэффициентом заполнения цистерн φmax = 0,98. Налив негерметичный, верхний, под слой продукта.

Годовой объем жидкости, наливаемой в цистерны:

Qцн = 380 · 73,1 · 0,98 = 27220 м3/год

Температура стирола tж = 20 °С.

Среднегодовая температура воздуха в районе Воронежа tов = 3,4 °С.

По формуле (15) определяем температуру газового пространства резервуара:

tгп = 0,5(20 + 5,4) = 12,7 °С.

Давление паров стирола при температуре газового пространства Pi = 3,8 мм рт.ст. (см. рис. 1) < 50 мм рт.ст. Константа равновесия между жидкостью и паром по формуле (3):

![]()

Жидкость однокомпонентная, поэтому концентрация стирола в жидкости Хi = 1.

Молекулярная масса стирола Мi = 104.

Коэффициент, учитывающий степень заполнения газового пространства парами стирола, принимаем по табл. 5:

Х4 = 0,50, т.к. Воронеж находится в средней климатической зоне (см. табл. 3).

Поскольку применяется верхний негерметичный налив под слой продукта, то коэффициент, учитывающий способ налива, К5 = 1,1 (см. табл. 5а.).

По формуле (18) рассчитываем годовое количество выбросов стирола в атмосферу через открытый люк цистерны:

Пi = 12,2 · 27220

· 0,005 · 1 · ![]() · 0,50 · 1,1 = 332 кг/год.

· 0,50 · 1,1 = 332 кг/год.

Пример 6. Расчет выбросов в атмосферу при сливе сжиженного бутадиена из железнодорожных цистерн.

В течение года бутадиен был слит из двух железнодорожных цистерн полной емкостью 75,5 м3 каждая, коэффициент заполнения φmax = 0,85, среднегодовая температура воздуха в районе Ярославля tов = 2,7 °С (см. табл. 3).

Принимаем температуру газов пространства цистерн tгп = tов = 2,7 °С.

Давление паров бутадиена при температуре 2,7 °С находим по рис. 2: Pi = 1,7 · 1,033 = 1,76 ата.

Для сжиженных газов используется герметичный слив-налив. Поэтому для расчета выбросов применим уравнение (1).

Молекулярная масса бутадиена Мi = 54; мольная доля бутадиена в парах Хi = 1, поскольку сливается однокомпонентная жидкость.

Объем паровой фазы принимаем по уравнению (16а):

Vп = (1 - 0,5 · 0,85) · 151 = 868 м3,

где ∑Vцн = 75,5 · 2 = 151 м3 - суммарный объем цистерн, опорожняемых за год.

Критические

параметры бутадиена Pкр = 44,1 ата, Ткр = 152

°С = 425 К (см. табл. 1). Приведенные параметры ![]()

![]()

По рис. 4 находим коэффициент сжимаемости: Z = 0,95.

Коэффициент негерметичности опорожняемой цистерны принимаем m = 0,05, поскольку сливается сжиженный газ.

Выбросы бутадиена через неплотности цистерн рассчитываем по формуле (1)

Пi = 3,7 · 10-2

· 0,05 · 1,76 · 86,8 · 1

= 0,125 кг/год

Следует обратить внимание на то, что выбросы по формуле (1) рассчитываются, как правило, в кг/ч, но здесь мы имеем дело с годовым объемом цистерн, поэтому и выбросы рассчитаны за год.

3. РАСЧЕТ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ ОРГАНИЗОВАННЫМИ ИСТОЧНИКАМИ

3.1. Расчет вредных выбросов через «воздушку» [1, 12].

Предлагаемый метод применяется только для аппаратов с регулируемым или фиксированным уровнем жидкости, которыми являются буферные емкости, сборники рефлюкса и другие жидкостные сосуды, соединенные с атмосферой.

Объем паров i-го вещества, образующихся в результате диффузии (м3/с):

где К6 - коэффициент, учитывающий снижение выбросов из-за гидравлического сопротивления «воздушки», определяется по таблице 6.

|

диаметр, мм |

= |

1 |

1 ÷ 2 |

2 ÷ 3 |

3 ÷ 4 |

4 ÷ 5 |

|

|

Коэффициент снижения выбросов К6 |

1,0 |

0,97 |

0,86 |

0,72 |

0,58 |

||

|

|

5 ÷ 7 |

7 ÷ 9 |

9 ÷ 11 |

11 ÷ 14 |

14 ÷ 17 |

17 ÷ 21 |

>21 |

|

К6 |

0,44 |

0,32 |

0,24 |

0,17 |

0,12 |

0,11 |

0,07 |

h - расстояние от верхнего края сосуда до уровня жидкости (глубина парового пространства), м;

F - поверхность испарения жидкости (зеркало испарения), м2;

а) для горизонтальных сосудов [10, 11].

φ - коэффициент заполнения сосуда жидкостью, φ = 0,5 ÷ 0,9.

а) для вертикальных сосудов:

Lцил - длина цилиндрической части сосуда, м;

Dвн - внутренний диаметр сосуда, м;

С - коэффициент, учитывающий тяжесть паров по отношению к воздуху,

если Мi < Мв, то С = 1,82; если Мi > Мв, то С = 1,0;

Мi - молекулярная масса паров i-го вещества, кг/моль;

Мв = 29 кг/кмоль - молекулярная масса воздуха;

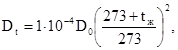

Dt - коэффициент молекулярной диффузии паров i-го вещества в воздухе (м2/с) при температуре испарения жидкости tж.

D0 - коэффициент диффузии i-го вещества в воздухе при 0 °С и 760 мм рт.ст., см2/с, находится в табл. 1; при отсутствии в таблице или в литературных источниках (см. примечание к табл. 1) D0 можно рассчитать по приближенной формуле [12]:

Хi - мольн. доля i-го вещества в жидкости; для однокомпонентной жидкости Хi = 1;

tж - температура жидкости в сосуде, °С;

Кi - константа равновесия между паром и жидкостью i-го вещества при tж и атмосферном давлении Ра.

Константу равновесия можно определить по формуле (3):

Кi = Рi/Ра = Рi/760

где Рi - давление паров i-го вещества, мм рт.ст. определяется при температуре tж по рис. 1 - 3.

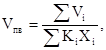

Суммарный расход паровоздушной смеси на выходе из воздушки, м3/с:

где ∑Vi - суммарный объемный расход вредных веществ, покидающих воздушку, м3/с;

∑Кi Хi - сумма мольных долей этих веществ в паровой, (газовой) фазе.

Общая скорость паровоздушной смеси в воздушке, м/с:

где: dтр - внутренний диаметр воздушки, м;

Массовое количество вредных выбросов i-го вещества, кг/с.

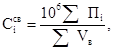

Концентрация вредных выбросов в паровоздушной смеси, которая выходит из воздушки в атмосферу (мг/м3):

Как правило, «воздушки» проектируемых и реконструируемых производств должны быть соединены с системами улавливания. Поэтому полученные данные обычно используют для дальнейшего расчета систем улавливания выбросов (конденсаторы, скрубберы, абсорберы).

Пример 7. Расчет вредных выбросов через «воздушку»

Установлена вертикальная буферная емкость, имеющая размеры: диаметр Dвн = 2,4 м; высота цилиндрической части Нц = 4,5 м; диаметр воздушки dтр = 0,1 м; длина воздушки Lтр = 15 м; высота регулируемого уровня Нр = 0,5Нц = 0,5 · 4,5 = 2,25 м;

В емкости при температуре tж = 40 °С находится углеводородная жидкость следующего состава: бензин-нефрас марки 66/75 - 5 %, толуол - 95 % масс.

Физико-химические константы жидкости в емкости

Средняя температура кипения бензина при 760 мм рт.ст.

tгр = 0,5(t1 + t2) = 0,5 · (65 + 75) = 70 °С

Молекулярная масса бензина по формуле Воинова [20]:

Мб = 60 + 0,3tср + 0,001 · t2ср = 60 + 0,3 · 70 + 0,001 · 702 = 85,9 ≈ 86.

По рис. 3 определяем давление паров бензина при tж = 40 °С; Рб = 260 мм рт.ст.

По рис. 1 находим давление паров толуола при tж = 40 °С; Рт = 63 мм рт.ст.

Находим по формуле (3) константы парожидкостного равновесия:

по

бензину ![]()

по

толуолу ![]()

По табл. 1 находим величину коэффициентов диффузии паров толуола и гексана в воздухе при 0 °С и 760 мм рт.ст. При этом бензин приравниваем гексану, т.к. у них одинаковые молекулярные массы.

По формуле (23) находим величину коэффициента диффузии при t = 40 °С и Ра = 760 мм. рт.ст.

по

бензину Dбt = 1 · 10-4

· 0,066 = 0,0868 · 10-4 м2/с,

= 0,0868 · 10-4 м2/с,

по

толуолу: Dтt = 1 · 10-4

· 0,076 = 0,100 · 10-4 м2/с.

= 0,100 · 10-4 м2/с.

Расстояние от верхнего края емкости до уровня жидкости в ней:

h = Нц - Нр = 4,5 - 2,25 = 2,25 м.

Поверхность испарения жидкости в емкости по формуле (21б)

Fверт. = 0,785(2,4)2 = 4,522 м2

Коэффициент, учитывающий снижение выбросов из-за гидравлического сопротивления воздушки:

при Lтр/dтр = 15/0,1 = 150 > 21, К6 = 0,07 (см. табл. 6).

Коэффициент, учитывающий тяжесть паров по отношению к воздуху:

С = 1, т.к. Мт = 92 > Мв = 29, Мб = 86 > Мв = 29

Объем паров i-го вещества, образующихся в результате диффузии, рассчитывается по формуле (20)

по бензину:

Vб = 2,3 · 0,07![]() = 2,24 · 10-8

м3/с,

= 2,24 · 10-8

м3/с,

по толуолу:

Vт = 2,3 · 0,07![]() = 1,1488 · 10-3

м3/с.

= 1,1488 · 10-3

м3/с.

Массовое количество вредных выбросов по формуле (27):

по бензину:

Пб = 12,2 · ![]() · 2,24 · 10-8

= 7,50 · 10-8 кг/с,

· 2,24 · 10-8

= 7,50 · 10-8 кг/с,

по толуолу:

Пт = 12,2 · ![]() · 1,1488 · 10-3

= 0,00411 кг/с.

· 1,1488 · 10-3

= 0,00411 кг/с.

Суммарный объемный расход паровоздушной смеси на выходе из «воздушки» по формуле (25):

![]() м3/с.

м3/с.

Общая скорость паровоздушной смеси в воздушке по формуле (26):

Wпв = Vпв/0,785d2тр = 0,01188/0,785 · (0,1)2 = 1,513 м/с.

концентрация вредных выбросов в паровоздушной смеси, которая выходит из воздушки в атмосферу по формуле (28):

по бензину

![]() мг/м3

мг/м3

по толуолу

![]() мг/м3 = 0,347 кг/м3.

мг/м3 = 0,347 кг/м3.

3.1,а. Расчет выбросов из вытяжных стояков хим. загрязненной канализации

Согласно СНиП II-32-74 вытяжные стояки установлены на канализационных колодцах, через которые протекает вода загрязненная химическими веществами. В этих колодцах существует естественный уровень воды, который поддерживается пространственным расположением канализационных трубопроводов.

Следовательно, можно провести аналогию между вытяжным стояком на канализационном колодце и воздушкой на буферной емкости и на этом основании рассчитывать выбросы из вытяжных стояков по уравнениям раздела 3.1, см. выше. Здесь поверхность испарения жидкости в колодце рассчитывается по формуле (21б):

Fверт. = 0,785D2вн.

где Dвн - внутренний диаметр колодца, м.

Lтр, dтр - общая длина стояка, включая горизонтальный участок, и диаметр стояка, соответственно.

h - расстояние от основания стояка до уровня воды в колодце, м.

Хi - мольная концентрация i-го химического вещества в воде, мольн. доли, Хi = (18 · 10-9Х'i)/Мi, где Х'i - концентрация i-го вещества в воде, мг/м3,

Мi - молекулярная масса i-го вещества, кг/кмоль.

Таким же образом рассчитываются вредные выбросы через «воздушку», установленную на гидрозатворе хим. загрязненных стоков, уходящих из технологических цехов. Канализационные колодцы накрыты съемными крышками для осмотра и ремонта канализации. Несмотря на малую величину зазора между люком колодца и крышкой, выделяются вредные выбросы в атмосферу, которые можно рассчитать по формулам (20), (21б), (27). При этом коэффициент, учитывающий снижение выбросов из-за гидравлического сопротивления крышки люка, принимается К6 = 0,07 (см. выше табл. 6).

3.2. Расчет вредных выбросов при сжигании топлива в трубчатых печах [4, 5, 6, 13]

а) Количество выбросов сернистого ангидрида (кг/ч):

ПSO2 = 0,01(2S2Bж + 1,88 · (H2S) · Вг), (29)

где Bж, Вг - расход жидкого и газообразного топлива, соответственно, кг/ч,

S2 - содержание серы в жидком топливе, масс. %,

(H2S) - содержание сероводорода в газовом топливе, масс. %

б) Количество выбросов оксида углерода (кг/ч):

ПСO = 1,5 · 10-3(Bж + Вг), (30)

в) Количество выбросов метана (кг/ч):

ПСН4 = 1,5 · 10-4(Bж + Вг), (31)

г) Количество суммарных выбросов оксидов азота (кг/ч):

Количество выбросов диоксида азота принимается [33, 35]

ПNO2 = 0,05 · ПNOx, (32а)

где Vг - объемный расход уходящих влажных продуктов сгорания, нм3/ч, рассчитывается по формуле [4]:

Vг = 7,84 · α · (Вж · Эж + Вг · Эг) (33)

α - коэффициент избытка воздуха;

Эж, Эг - энергетический эквивалент жидкого и газообразного топлива, соответственно (см. табл. 7)

|

Эж или Эг |

|

|

1. Газ природный |

1,66 |

|

2. Газ нефтепромысловый |

1,50 |

|

3. Предельные газы стабилизации нефтяных дистиллятов |

1,50 |

|

4. Газ водородосодержащий |

2,30 |

|

5. Газы пиролиза и крекинга |

1,60 |

|

6. Газ коксования |

1,52 |

|

7. Котельное топливо, мазут, тяжелые остатки |

1,40 |

|

8. Кубовые остатки в производствах мономеров СК |

1,50 |

С - концентрация окислов азота в продуктах сгорания, NOx, мг/нм3, определяется по методике Б.М. Кривоногова [33]:

а) при сжигании газообразных топлив:

где а и в - коэффициенты, учитывающие соответственно влияние конструкций и компоновки горелок, а также изменение их тепловой мощности; определяются по таблице 8,а;

Qг - тепловая мощность горелки, МВт;

αг - коэффициент избытка воздуха в топке;

1,2 - расчетный коэффициент избытка воздуха в топке; для определения CNOx в печах с горелками беспламенного горения уравнение (34а) используется для расчета форсунок типа ФГМ и умножается на коэффициент 0,8 [6].

б) при совместном сжигании газообразного и жидкого топлива:

(34б)

(34б)

где а и в определяются по табл. 8б;

с - коэффициент, учитываемый дополнительное образование окислов азота при сжигании жидкого топлива, определяется по табл. 8б;

f - доля жидкого топлива по тепловыделению.

Если в технической документации на трубчатую печь отсутствуют данные по тепловой мощности горелок, то единичную мощность горелки можно определить по формуле:

Qг = Q/nг = Qп/(ηп + nг), (34в)

где Q и Qп - общая и полезная тепловые мощности печи, соответственно, МВт;

nг - число работающих горелок, шт;

ηп = 0,75 ÷ 0,90 - к.п.д. трубчатой печи.

[33]

|

Тип горелок |

Мощность горелок, МВт |

Компоновка горелок |

Коэффициенты |

||

|

а |

в |

||||

|

1 |

Fd-6 |

2,18 |

Подовая |

65 |

60 |

|

2 |

НРN-S |

2,80 |

Подовая |

80 |

54 |

|

3 |

ФГМ-95ВП |

1,16 |

Подовая |

84 |

60 |

|

4 |

ОРН-400 |

5,00 |

Подовая |

150 |

10 |

|

5 |

ФП-2 |

1,43 |

Угловая |

94 |

78 |

|

6 |

SODZ |

1,375 |

Подовая |

94 |

78 |

|

7 |

ГП-2 |

1,86 |

Фронтовая одноярусная |

95 |

85 |

|

8 |

НРN-Т |

1,30 |

Фронтовая многоярусная |

109 |

82 |

|

9 |

ГП-2 |

1,86 |

Фронтовая многоярусная |

114 |

88 |

|

10 |

ФГМ-95ВП |

1,16 |

Фронтовая одноярусная |

116 |

92 |

|

11 |

ГИК-2 |

1,40 |

Подовая |

122 |

95 |

|

12 |

ФГМ-120 |

1,75 |

Фронтовая многоярусная |

133 |

95 |

[33]

|

Тип горелок |

Мощность горелки |

Компоновка горелок |

Компоненты |

|||

|

а |

в |

с |

||||

|

1 |

Fd-6 |

2,18 |

Подовая |

65 |

60 |

30 |

|

2 |

НРN-S |

2,80 |

Подовая |

80 |

60 |

15 |

|

3 |

ФГМ-95ВП |

1,16 |

Подовая |

84 |

60 |

60 |

|

4 |

ОРН-400 |

5,0 |

Подовая |

150 |

10 |

12 |

|

5 |

SODZ |

1,375 |

Подовая |

84 |

78 |

50 |

|

6 |

ФП-2 |

1,43 |

Угловая |

84 |

78 |

50 |

|

7 |

ГП-2 |

1,86 |

Фронтовая одноярусная |

95 |

85 |

30 |

|

6 |

НРN-Т |

1,30 |

Фронтовая многоярусная |

109 |

82 |

50 |

|

9 |

ГП-2 |

1,86 |

Фронтовая многоярусная |

114 |

87,5 |

35 |

|

10 |

ФГМ-95ВП |

1,16 |

Фронтовая одноярусная |

116 |

92 |

60 |

|

11 |

ГИК-2 |

1,40 |

Подовая |

122 |

95 |

50 |

|

12 |

ФГМ-120 |

1,75 |

Фронтовая многоярусная |

135 |

94,5 |

35 |

Объемный расход продуктов сгорания, покидающих дымовую трубу (м3/с):

Скорость продуктов сгорания в дымовой трубе (м/с):

где tух - температура уходящих дымовых газов, °С;

Dвн - внутренний диаметр устья дымовой трубы, м;

Концентрация вредных выбросов в дымовых газах (мг/м3)

Пример 8. Расчет выбросов при сжигании природного газа в трубчатой печи.

Коэффициент избытка воздуха в топке αт = 1,15; в печах установлены многоярусно горелки ГВ-1, тепловая мощность каждой Qг = 2,2 МВт;

Массовый расход природного газа Вг = 5623 кг/ч;

Температура уходящих дымовых газов tух = 200 °С;

Диаметр устья дымовой трубы Dвн = 2 м, количество дымовых труб - 2.

Поскольку сернистых соединений в составе природного газа нет, то выбросы сернистого газа SO2 отсутствуют.

Количество выбросов окиси углерода рассчитываем по формуле (30):

ПСО = 1,5 · 10-3 · 5623 = 8,4 кг/ч;

Количество выбросов метана по формуле (31):

ПСН4 = 1,5 · 10-4 · 5623 = 0,84 кг/ч;

В формулах (30) и (31) Вх = 0, т.к. используется только газообразное топливо.

Объемный расход уходящих влажных продуктов сгорания рассчитывается по приближенной формуле (33):

Vг = 7,84 · 1,15 · 5623,0 · 1,66 = 84155 нм3/ч

где: 1,66 - энергетический эквивалент природного газа из таблицы 7.

Концентрация окислов азота в продуктах сгорания определяется по формуле (34а):

= 314,2 кг/нм3.

= 314,2 кг/нм3.

В формуле (34а) константы «а» и «в» взяты из табл. 8а для многоярусного расположения горелки ГП-2, т.к. она ближе всего по тепловой мощности и расположению к горелке ГВ-1. Массовый расход выбросов окислов азота по формуле (32):

ПNOx = 84155 · 314,2 · 10-6 = 26,44 кг/ч;

В том числе диоксида азота по формуле (32а):

ПNO2 = 0,05 · 26,44 = 1,322 кг/ч.

Объемный расход продуктов сгорания, уходящих из дымовой трубы по формуле (35):

![]() м3/с.

м3/с.

Скорость продуктов сгорания в дымовой трубе по формуле (36):

![]() м/с.

м/с.

Концентрация вредных выбросов в дымовых газах по формуле (37):

- окиси углерода:

![]() = 57,6 мг/м3

= 57,6 мг/м3

- метана:

![]() = 5,76 мг/м3

= 5,76 мг/м3

- окислов азота:

![]() = 181,34 мг/м3

= 181,34 мг/м3

- в том числе диоксида азота:

![]() = 9,067 мг/м3

= 9,067 мг/м3

По опытным данным [33] при сжигании в трубчатых печах природного и нефтезаводских газов концентрация окислов азота в дымовых газах составляет от 80 до 300 мг/м3, концентрация оксида углерода находится в пределах от 10 до 120 мг/м3. При совместном сжигании газообразного и жидкого топлив концентрация вредных выбросов в дымовых газах резко возрастает:

по окислам азота: до 240 ÷ 350 мг/м3, по оксиду углерода до 520 ÷ 2800 мг/м3 [33, с. 201 - 203].

3.3. Количество вредных выбросов, выделяющихся при сжигании газа на факеле, кг/ч [5, 6, 38].

где: Вг - расход газа, поступающего на факел, кг/ч;

Кi - опытный коэффициент, который равен:

а) при бессажевом сжигании в факельном устройстве:

для оксида углерода КСО = 2 · 10-2, для оксидов азота КNOx = 10-3; для углеводородов: К∑СН = 5 · 10-4.

б) при отсутствии устройства для бездымного сжигания газов: КСО = 0,25; К∑СН = 3 · 10-2; КNOx = 2 · 10-3, для сажи КС = 3 · 10-2.

Выброс сернистого ангидрида, кг/ч:

ПSO2 = 1,88(H2S) · Вч · 10-2 (39)

где (H2S) - содержание сероводорода в сжигаемом газе, % масс.

Валовые выбросы в т/год, выделяющиеся при сжигании аварийных сбросов, обычно не учитываются, т.к. их расходы и период сброса неизвестны.

Однако природоохранные органы иногда требуют результата расчетов по рассеиванию в атмосфере минимально возможных выбросов. В таких случаях на расчет рассеивания задается количество выбросов в г/с, образующихся при сжигании максимального аварийного сброса на факел.

Обычно рассчитывается количество вредных выбросов при сжигании периодических газовых отдувок на факел и постоянного расхода топливного газа, который поддерживает горение факела.

Объемный расход продуктов сгорания, покидающих факельную трубу, рассчитывается по формуле (33) и (35); их скорость в трубе рассчитывается по формуле (36), см. выше.

Концентрация вредных выбросов в продуктах сгорания определяется по уравнению (37), см. выше.

Пример 9. Расчет выбросов при сжигании топливного газа на факеле

Для поддержания горения на факел постоянно направляются 50 кг/ч природного газа; диаметр устья факельной трубы Dвн = 0,6 м. Имеется устройство для бездымного сжигания газа.

Рассчитать вредные выбросы, выделяемые при сгорании. По формуле (38) рассчитываем выбросы:

а) оксида углерода:

ПСО = 2 · 10-2 · 50 = 1 кг/ч

б) оксидов азота:

ПNOx = 3 · 10-3 · 50 = 0,15 кг/ч

в том числе диоксида азота:

ПNO2 = 0,05 · 0,15 = 7,5 · 10-3 кг/ч, cм. выше формулу (32а).

в) углеводородов:

П∑СН = 5 · 10-4 · 50 = 0,025 кг/ч

Объемный расход уходящих влажных продуктов сгорания рассчитываем по формуле (33):

Vг = 7,84 · 1 · 50 · 50 · 1,66 = 650,72 нм3/ч,

где коэффициент избытка воздуха для факелов обычно принимается α = 1;

энергетический эквивалент природного газа Э = 1,66 (см. табл. 7).

По формуле (35) определяем объемный расход продуктов сгорания, покидающих дымовую трубу при температуре tух = 1000 °С [15, с. 41]. Это максимальная температура, на которую рассчитана стенка камеры смешения воздуха с газом [15, с. 57].

Концентрация вредных выбросов в дымовых газах (мг/м3) по формуле (37):

а) окись углерода

![]() = 329,6 мг/м3

= 329,6 мг/м3

б) оксиды азота:

![]() = 49,4 мг/м3

= 49,4 мг/м3

в том числе диоксида азота:

![]() = 2,75 мг/м3

= 2,75 мг/м3

в) углеводородов:

![]() = 8,24 мг/м3

= 8,24 мг/м3

3.4. Расчет вредных выбросов от агрегатов сушки каучука

а) Количество вредных выбросов от агрегатов сушки эмульсионных каучуков (СКС, СКН), кг/ч:

Пi = 0,01 · Вл · Хiл - 0,01Вк · Хiк - 0,001Qис · Сiис - 0,001Qпв · Сiпв (40)

где Вл, Вк - массовые расходы латекса, каучука, соответственно, кг/ч;

Хiл, Хiк - содержание мономера (стирол, акрилонитрил) в латексе, каучуке, соответственно, % масс;

Qис, Qпв - объемные расходы избыточного серума и промывной воды, соответственно, м3/ч;

Сiис, Сiпв - объемные концентрации мономера в избыточном серуме и промывной воде, соответственно, г/м3.

б) Количество вредных выбросов от агрегатов сушки растворных каучуков (СКД, СКИ, ДСТ, ДССК, СКД-ЛПР, СКД-СР), кг/ч:

Пi = 0,01 · Вп · Хiп - 0,01Вк · Хiк - 0,001Qцв · Сiв (41)

где Вп, Вк - массовые расход пульпы, каучуков, соответственно, кг/ч;

Хiп, Хiк - содержание растворителя в пульпе, каучука, соответственно, % масс.;

Qцв - объемный расход циркуляционной воды, м3/ч;

Сiв - объемная концентрация растворителя в циркуляционной воде, г/м3.

Пример 10. Расчет выбросов от агрегата сушки каучука СКС.

Массовый расход латекса: Вл = 65685 кг/ч.

Концентрация стирола в латексе Хiл = 0,06 % масс.

Массовый расход каучука СКС: Вк = 18000 кг/ч.

Концентрация стирола в каучуке Хiк = 0,05 % масс.

Объемный расход избыточного серума Qис = 72 м3/ч.

Объемная концентрация стирола в избыточном серуме Сiис = 50 г/м3.

Объемный расход промывной воды Qпв = 432 м3/ч.

Объемная концентрация стирола в промывной воде Сiпв = 20 г/м3.

Количество вредных выбросов стирола определяем по формуле (40):

Пi = 0,01 · 65685 · 0,06 - 0,01 · 1800 · 0,05 - 0,001 · 72 · 50 - 0,001 · 432 · 20 = 18,17 кг/ч

Пример 11. Расчет выбросов от агрегата сушки каучука ДСТ.

Массовый расход пульпы Вп = 90090 кг/ч.

Концентрация бензина в пульпе Хбп = 0,013 % масс.

Концентрация циклогексана в пульпе Хцгп = 0,019 % масс.

Массовый расход каучука Вк = 3571 кг/ч.

Концентрация бензина в каучуке Хбк = 0,03 % масс.

Концентрация циклогексана в каучуке Хцгк = 0,06 % масс.

Объемный расход циркуляционной воды: Qцв = 88,2 м3/ч.

Объемная концентрация циклогексана в цирк. воде Сцв = 68 г/м3.

Количество вредных выбросов от агрегата сушки каучука ДСТ по формуле (41):

по бензину:

Пб = 0,01 · 90090 · 0,013 - 0,01 · 3571 · 0,03 - 0,001 · 83,2 · 68 = 4,64 кг/ч,

по циклогексану:

Пцг = 0,01 · 90090 · 0,019 - 0,01 · 357 · 357 · 0,06 - 0,01 · 88,2 · 68 = 8,98 кг/ч.

3.5. Расчет выбросов в атмосферу из закрытых помещений

а) Местная вытяжная вентиляция отсасывает воздух непосредственно от оборудования. При этом концентрация вредных выбросов в воздух, уходящий через вентиляционный патрубок наружу, рассчитывается по формуле (мг/м3):

где Пi - вредный выброс i-го вещества, кг/ч;

Vв - производительность вытяжного вентилятора, м3/ч, которая выбирается инженером по вентиляции.

б) Общеобменная или приточно-вытяжная вентиляция удаляет воздух, загрязненный выбросами от всех видов оборудования, установленного в помещениях. Концентрация вредных выбросов в воздухе, который покидает помещение, рассчитывается по аналогичной формуле (мг/м3):

где ∑Пi - сумма вредных выбросов i-го вещества от различных видов оборудования, установленного в помещении, кг/ч;

рассчитывается по формулам разделов 1.1, 1.2а, 3.1 (см. выше).

∑Vв - суммарная производительность вытяжных вентиляторов, вентилирующих данное помещение, м3/ч, которые выбираются инженером по вентиляции.

Скорость загрязненного воздуха на выходе из вентиляционных патрубков (м/с):

где ∑Fвп - суммарная площадь поперечного сечения вентиляционных патрубков, м2.

Скорость воздуха рассчитывается раздельно для местных отсосов и для общеобменной вентиляции помещений.

3.6. Расчет вредных выбросов организованным источником, который оснащен средствами улавливания, очистки

Количество вредных выбросов i-го вещества после очистки (кг/с или кг/ч):

Пiоч = Пi · (1 - 0,01Кв), (45)

где Пi - количество вредных выбросов i-го вещества до очистки кг/с или кг/ч,

Кв - коэффициент эффективности очистки, улавливания; принимается по паспортным данным пыле-газоочистного оборудования, % масс.

Концентрация вредных выбросов i-го вещества после очистки или улавливания (мг/м3):

Сiоч = Сi · (1 - 0,01Кв), (46)

где Сi - концентрация вредных выбросов i-го вещества до очистки, мг/м3.

Коэффициент обеспеченности очисткой, улавливанием:

где nоч - время работы в году установок очистки, улавливания (вне зависимости от степени очистки), ч;

n - время работы в году технологического оборудования, которое является источником организованного выброса, ч

Номограмма 1

для определения давления насыщенных паров веществ в интервале от 1 до 760 мм рт.ст. [17]

Номограмма 2

для определения давления насыщенных паров веществ в интервале от 1 до 60 атм [17]

Координаты точек к номограммам 1 и 2 для определения давления насыщенных паров [17, 36]

|

Наименование вещества |

Координаты точек |

||||

|

к рис. 2 |

|||||

|

X |

У |

X |

У |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

Акриловая кислота |

12,0 |

81,0 |

17,5 |

98,5 |

|

2. |

Акрилонитрил (НАК) |

13,0 |

67,0 |

- |

- |

|

3. |

Аллиловый спирт |

14,5 |

73,0 |

10,5 |

84,5 |

|

4. |

Аммиак |

21,0 |

43,4 |

5,0 |

43,5 |

|

5. |

Амилены (пентен-1) |

15,0 |

57,5 |

13,0 |

72,0 |

|

6. |

Адетальдегид |

17,0 |

56,0 |

8,0 |

64,0 |

|

7. |

Ацетилен |

23,5 |

32,5 |

4,0 |

34,0 |

|

8. |

Ацетон |

15,0 |

63,5 |

11,0 |

77,0 |

|

9. |

Ацетонитрил |

13,0 |

68,0 |

13,5 |

83,3 |

|

10. |

Ацетофенон |

9,0 |

90,0 |

- |

- |

|

11. |

Бензальдегид |

10,0 |

86,5 |

18,5 |

107,5 |

|

12. |

Бензиловый спирт |

11,0 |

93,0 |

- |

- |

|

13. |

Бензойная кислота |

10,0 |

102,0 |

- |

- |

|

14. |

Бензол |

14,0 |

68,0 |

15,0 |

84,5 |

|

15. |

Бутадиен-1,3 |

17,5 |

50,0 |

12,0 |

63,0 |

|

16. |

н-Бутан |

17,0 |

51,0 |

11,0 |

63,5 |

|

17. |

Бутанол |

15,0 |

78,0 |

11,0 |

89,5 |

|

18. |

Бутилены (бутен-1) |

17,5 |

49,5 |

11,0 |

62,0 |

|

19. |

Бутилакрилат |

11,0 |

80,0 |

- |

- |

|

20. |

Водяной пар |

15,0 |

73,5 |

10,0 |

84,5 |

|

21. |

Винилпиридин |

10,0 |

82,5 |

18,0 |

103,0 |

|

22. |

Гексадекан |

7,5 |

105,5 |

- |

- |

|

23. |

н-Гексан |

14,0 |

65,0 |

15,0 |

62,5 |

|

24. |

н-Гептан |

13,0 |

71,0 |

16,0 |

90,0 |

|

25. |

Гипериз |

14,0 |

95,0 |

- |

- |

|

26. |

Двуокись азота |

21,0 |

58,0 |

2,0 |

60,0 |

|

27. |

Двуокись углерода |

24,5 |

34,0 |

3,0 |

32,0 |

|

28. |

н-Декан |

10,5 |

65,0 |

19,0 |

106,0 |

|

29. |

Дибутилфталат |

5,5 |

115,0 |

- |

- |

|

30. |

Диизопропиловый эфир |

14,0 |

64,5 |

- |

|

|

31. |

Диметилформамид |

10,5 |

81,5 |

17,0 |

100,5 |

|

32. |

Диметилфенилкарбинол |

13,0 |

91,0 |

- |

- |

|

33. |

Дифенил |

7,0 |

98,5 |

- |

- |

|

34. |

Дифенилоксид |

6,0 |

98,0 |

- |

- |

|

35. |

Диэтиламин |

14,5 |

63,0 |

- |

- |

|

36. |

Диэтилбензол-1,4 |

10,0 |

87,0 |

- |

- |

|

37. |

Диэтиленгликоль |

9,5 |

102,0 |

- |

- |

|

36. |

Диэтиловый эфир |

15,5 |

58,5 |

12,0 |

72,5 |

|

39. |

Изобутан |

17,5 |

48,5 |

11,0 |

61,0 |

|

40. |

Изобутанол |

15,0 |

75,5 |

9,0 |

85,0 |

|

41. |

Изобутилен (метилпропен-2) |

18,0 |

49,5 |

9,0 |

60,0 |

|

42. |

Изооктан |

12,0 |

70,5 |

17,0 |

90,0 |

|

43. |

Изопентан |

15,5 |

57,0 |

13,0 |

71,5 |

|

44. |

Изопрен |

15,0 |

58,0 |

13,5 |

74,5 |

|

45. |

Изопропанол |

16,0 |

70,5 |

8,5 |

79,0 |

|

46. |

Изопропилбензол (кумол) |

10,5 |

81,5 |

19,0 |

102,5 |

|

47. |

Йод |

11,5 |

88,0 |

- |

- |

|

48. |

Керосин (прямой гонки) |

8,5 |

81,5 |

- |

- |

|

49. |

Кислород |

28,0 |

6,0 |

- |

- |

|

50. |

Кротоновый альдегид |

12,5 |

72,5 |

- |

- |

|

51. |

Ксилолы (м,п-ксилолы) |

11,0 |

79,0 |

18,0 |

99,0 |

|

52. |

Лутидины (метилпиридины) |

10,0 |

82,0 |

18,0 |

103,0 |

|

53. |

Метакриловая кислота |

12,5 |

85,0 |

- |

- |

|

54. |

Метан |

26,0 |

12,0 |

0,5 |

8,5 |

|

55. |

Метанол |

15,5 |

66,5 |

8,0 |

75,0 |

|

56. |

Метилакрилат |

14,0 |

68,0 |

14,5 |

84,5 |

|

57. |

Метилацетат |

15,0 |

64,0 |

12,0 |

77,5 |

|

58. |

Метилвинилпиридин (МВП) |

11,0 |

87,0 |

11,5 |

103,0 |

|

59. |

Метилметакрилат |

12,0 |

72,0 |

15,5 |

89,5 |

|

60. |

Метилстирол |

10,5 |

83,5 |

- |

- |

|

61. |

Метил-трет-бутиловый эфир (МТБЭ) |

15,0 |

62,5 |

- |

- |

|

62. |

Метилфенилкарбинол |

10,5 |

92,0 |

- |

- |

|

63. |

Метилциклогексан |

13,0 |

71,5 |

17,0 |

90,5 |

|

64. |

Метилциклопентан |

14,0 |

65,5 |

15,5 |

83,0 |

|

65. |

Метилэтилпиридин (МЭП) |

9,0 |

85,0 |

15,0 |

104,5 |

|

66. |

Муравьиная кислота |

12,5 |

71,5 |

11,5 |

85,5 |

|

67. |

Нафталин |

7,0 |

92,0 |

- |

- |

|

68. |

о-Нитрофенол |

9,0 |

93,0 |

- |

- |

|

69. |

Окись азота |

27,5 |

14,5 |

0,0 |

3,0 |

|

70. |

Окись пропилена |

16,0 |

58,5 |

11,0 |

72,0 |

|

71. |

Окись углерода |

28,5 |

3,5 |

- |

- |

|

72. |

Окись этилена |

17,0 |

54,0 |

9,0 |

63,5 |

|

73. |

Октан |

12,0 |

76,5 |

16,5 |

95,5 |

|

74. |

Паральдегид |

13,0 |

77,5 |

10,5 |

90,0 |

|

75. |

Перекись водорода |

11,5 |

83,5 |

13,0 |

97,0 |

|

76. |

Перхлорэтилен |

11,5 |

75,0 |

17,0 |

96,0 |

|

77. |

Пиколины (метилпиридииы) |

12,0 |

77,0 |

16,5 |

96,0 |

|

78. |

Пиперилен (1,3-пентадиен) |

15,0 |

60,0 |

12,5 |

75,0 |

|

79. |

Пропан |

19,0 |

41,5 |

9,0 |

51,0 |

|

80. |

Пропанол |

15,5 |

73,5 |

10,5 |

84,0 |

|

81. |

Пропилбензол |

10,5 |

82,5 |

- |

- |

|

82. |

Пропилен |

19,5 |

40,5 |

8,0 |

49,0 |

|

83. |

Пропиленгликоль |

11,5 |

90,5 |

- |

- |

|

84. |

Пропин (метилацетилен) |

19,0 |

46,5 |

8,5 |

54,5 |

|

85. |

Пропионовый альдегид |

- |

- |

11,5 |

74,5 |

|

86. |

Стирол |

10,5 |

79,5 |

- |

- |

|

87. |

Серная кислота (100 %) |

6,0 |

114,5 |

- |

- |

|

88. |

Сернистый ангидрид (SО2) |

19,5 |

49,5 |

7,5 |

57,0 |

|

89. |

Серный ангидрид (SО3) |

19,5 |

63,5 |

8,5 |

68,5 |

|

90. |

Триметилкарбинол (трет. Бутанол) |

16,5 |

71,0 |

9,0 |

79,0 |

|

91. |

Толуол |

12,0 |

73,0 |

16,5 |

92,0 |

|

92. |

Уксусная кислота |

12,5 |

75,5 |

13,5 |

91,5 |

|

93. |

Фенол |

11,5 |

88,5 |

15,5 |

105,5 |

|

94. |

Формальдегид |

18,5 |

47,0 |

7,0 |

53,5 |

|

95. |

Фурфурол |

11,0 |

83,0 |

16,5 |

102,0 |

|

96. |

Хлор |

19,0 |

43,5 |

8,0 |

53,0 |

|

97. |

Хлористый бензил |

10,0 |

65,3 |

- |

- |

|

98. |

Хлористый бутил |

13,5 |

67,0 |

- |

- |

|

99. |

Хлористый водород |

22,0 |

31,5 |

4,0 |

34,5 |

|

100. |

Хлористый метил |

18,5 |

46,0 |

8,5 |

55,0 |

|

101. |

Хлористый этил |

17,0 |

54,0 |

10,5 |

66,0 |

|

102. |

Циклогексан |

13,5 |

67,5 |

15,5 |

85,5 |

|

103. |

Циклогексанол |

12,0 |

75,5 |

16,0 |

102,0 |

|

104. |

Циклогексанол |

10,5 |

81,5 |

17,0 |

101,0 |

|

105. |

Циклогексен |

13,5 |

68,0 |

- |

- |

|

106. |

Этан |

22,0 |

30,5 |

5,5 |

35,5 |

|

107. |

Этанол |

16,0 |

69,5 |

9,0 |

88,5 |

|

108. |

Этилакрилат |

13,0 |

72,0 |

15,5 |

89,0 |

|

109. |

Этилбензол |

11,0 |

78,0 |

17,0 |

98,0 |

|

110. |

Этилен |

22,5 |

27,0 |

2,5 |

29,0 |

|

111. |

Этиленгликоль |

11,0 |

92,5 |

- |

- |

|

112. |

Этилпиридин |

10,0 |

83,5 |

20,0 |

106,0 |

|

113. |

п-Этилтолуол |

11,0 |

82,5 |

18,0 |

104,0 |

|

114. |

Этилцеллозольв |

13,5 |

80,5 |

- |

- |

|

115. |

Этилциклогексан |

11,5 |

77,5 |

- |

- |

Рис 3. Номограмма для определения давления паров и температуры кипения парафиновых углеводородов и нефтяных фракций [21]

Рис. 4. Зависимость коэффициента сжимаемости паров от давления Ркр и температура Ткр [19]

Физико-химические константы газов и жидкостей [16 - 30]

|

пп |

Наименование вещества |

Молекулярная масса Мi, кг/кмоль |

Критические параметры |

Коэффициент диффузии Д0, см2/с |

||

|

Ркр.i, ата |

tкр.i, °С |

Tкр.i, К |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. |

Акриловая кислота |

72 |

53,1 |

380 |

653 |

0,085 |

|

2. |

Акрилонитрил (НАК) |

53 |

79,9 |

246 |

519 |

0,094 |

|

3. |

Аллиловый спирт |

58 |

60,0 |

272 |

545 |

0,091 |

|

4. |

Аммиак |

17 |

115,2 |

02,4 |

405 |

0,197 |

|

5. |

Амилены (пентен-1) |

70 |

37,2 |

202 |

475 |

0,079 |

|

6. |

Ацетальдегид |

44 |

65,3 |

188,0 |

461 |

0,111 |

|

7. |

Ацетилен |

26 |

63,6 |

35,5 |

308,5 |

0,149 |

|

8. |

Ацетон |

58 |

50,2 |

235 |

506 |

0,109 |

|

9. |

Ацетонитрил |

41 |

83,4 |

275 |

548 |

0,120 |

|

10. |

Ацетофенон |

120 |

35,9 |

432 |

705 |

0,070 |

|

11. |

Бензальдегид |

106 |

22,2 |

352 |

625 |

0,067 |

|

12. |

Бензиловый спирт |

108 |

47,5 |

404 |

677 |

0,066 |

|

13. |

Бензин |

105 |

35,3 |

292 |

565 |

0,079 |

|

14. |

Бензойная кислота |

122 |

46,5 |

479 |

752 |

0,064 |

|

15. |

Бензол |

78 |

49,9 |

289 |

562 |

0,077 |

|

16. |

Бутадиен |

54 |

44,1 |

152 |

425 |

0,094 |

|

17. |

Бутан |

58 |

38,7 |

152 |

425 |

0,090 |

|

18 |

Бутанол |

74 |

45,0 |

290 |

563 |

0,070 |

|

19. |

Бутилакрилат |

128 |

29,4 |

331 |

604 |

0,060 |

|

20. |

Бутилен |

56 |

41,0 |

146,4 |

419 |

0,091 |

|

21. |

Водород |

2 |

13,2 |

-240 |

33 |

0,611 |

|

22. |

Водяной пар |

18 |

225,7 |

374 |

647 |

0,220 |

|

23. |

Винилпиридин |

105 |

40,5 |

382 |

655 |

0,068 |

|

24. |

Гексадекан |

226 |

14,5 |

452 |

725 |

0,035 |

|

25. |

Гексан |

86 |

30,5 |

235 |

508 |

0,066 |

|

26. |

Гептан |

100 |

27,7 |

267 |

540 |

0,059 |

|

27. |

Гипериз |

152 |

34,0 |

350 |

623 |

0,057 |

|

28. |

Двуокись азота (NO2) |

46 |

103,3 |

158 |

431 |

0,139 |

|

29. |

Двуокись углерода (СO2) |

44 |

75,2 |

31 |

304 |

0,138 |

|

30. |

Декан |

142 |

21,5 |

346 |

619 |

0,046 |

|

31. |

Дибутилфталат |

278 |

17,5 |

508 |

781 |

0,027 |

|

32. |

Диизопропиловый эфир |

102 |

29,3 |

227 |

500 |

0,067 |

|

33. |

Диметилформамид |

73 |

47,0 |

374 |

647 |

0,075 |

|

34. |

Диметилфенилкарбинол |

136 |

35,5 |

384 |

657 |

0,058 |

|

35. |

Дифенил |

154 |

44,4 |

530 |

803 |

0,061 |

|

36. |

Дифенилоксид |

170 |

36,4 |

532 |

805 |

0,051 |

|

37. |

Диэтиламин |

73 |

37,4 |

224 |

497 |

0,088 |

|

38. |

Диэтилбензол |

134 |

28,6 |

385 |

658 |

0,056 |

|

39. |

Диэтиленгликоль |

106 |

49,2 |

407 |

680 |

0,068 |

|

40. |

Диэтиловый эфир |

74 |

38,0 |

194 |

467 |

0,078 |

|

41. |

Изобутан |

58 |

37,2 |

135 |

408 |

0,088 |

|

42. |

Изобутанол |

74 |

43,7 |

275 |

648 |

0,073 |

|

43. |

Изобутилен |

56 |

40,8 |

145 |

418 |

0,091 |

|

44. |

Изооктан |

114 |

26,3 |

271 |

544 |

0,046 |

|

45. |

Изопентан |

72 |

34,0 |

188 |

461 |

0,071 |

|

46. |

Изопрен |

68 |

40,4 |

211 |

484 |

0,082 |

|

47. |

Изопропанол |

60 |

54,7 |

236 |

509 |

0,082 |

|

48. |

Изопропилбензол (кумол) |

120 |

32,0 |

363 |

636 |

0,049 |

|

49. |

Йод |

254 |

119,8 |

553 |

826 |

0,070 |

|

50. |

Кислород |

32 |

51,8 |

-118 |

155 |

0,178 |

|

51. |

Керосин |

170 |

24,0 |

400 |

673 |

0,046 |

|

52. |

Кротоновый альдегид |

70 |

43,3 |

297 |

570 |

0,081 |

|

53. |

Ксилол |

106 |

36,2 |

346 |

619 |

0,063 |

|

54. |

Лутидины (метилпиридины) |

107 |

38,5 |

371 |

644 |

0,066 |

|

55. |

Метакриловая кислота |

86 |

47,8 |

370 |

643 |

0,076 |

|

56. |

Метан |

16 |

47,3 |

82,5 |

190,5 |

0,196 |

|

57. |

Метанол |

32 |

83,8 |

240 |

513 |

0,132 |

|

58. |

Метилакрилат |

86 |

44,7 |

272 |

545 |

0,078 |

|

59. |

Метилацетат |

74 |

47,8 |

234 |

507 |

0,084 |

|

60. |

Метилвинилпиридин |

119 |

35,4 |

401 |

674 |

0,062 |

|

61. |

Метилметакрилат |

100 |

38,5 |

290 |

563 |

0,067 |

|

62. |

Метилстирол |

118 |

34,2 |

381 |

654 |

0,058 |

|

63. |

Метилтретбутиловый эфир |

88 |

34,7 |

215 |

488 |

0,072 |

|

64. |

Метилфенилкарбинол |

122 |

40,6 |

430 |

703 |

0,062 |

|

65. |

Метилциклогексан |

98 |

35,4 |

299 |

572 |

0,053 |

|

66. |

Метилциклопентан |

84 |

38,6 |

260 |

513 |

0,067 |

|

67. |

Метилэтилпиридин (МЭП) |

121 |

33,9 |

385 |

658 |

0,061 |

|

68. |

Муравьиная кислота |

46 |

76,0 |

308 |

581 |

0,131 |

|

69. |

Нафталин |

128 |

40,5 |

478 |

751 |

0,051 |

|

70. |

о-Нитрофенол |

139 |

47,2 |

395 |

668 |

0,068 |

|

71. |

Окись азота |

30 |

66,7 |

-93 |

180 |

0,138 |

|

72. |

Окись пропилена |

58 |

50,2 |

209 |

482 |

0,098 |

|

73. |

Окись углерода |

28 |

35,6 |

-140 |

133 |

0,185 |

|

74. |

Окись этилена |

44 |

73,3 |

196 |

469 |

0,114 |

|

75. |

Октан |

114 |

25,5 |

296 |

569 |

0,054 |

|

76. |

Паральдегид |

132 |

35,6 |

290 |

563 |

0,064 |

|

77. |

Перекись водорода |

34 |

228,3 |

457 |

730 |

0,126 |

|

78. |

Перхлорэтилен |

166 |

47,0 |

347 |

620 |

0,069 |

|

79. |

Пиколины (метилпиридины) |

93 |

44,6 |

367 |

640 |

0,075 |

|

80. |

Пиперилен (1,3-пентадиен) |

68 |

38,1 |

216 |

489 |

0,082 |

|

81. |

Пропан |

44 |

44,4 |

97 |

370 |

0,102 |

|

82. |

Пропанол |

60 |

51,5 |

264 |

537 |

0,085 |

|

83. |

Пропилбензол |

120 |

32,6 |

365 |

638 |

0,048 |

|

84. |

Пропилен |

42 |

46,9 |

92 |

365 |

0,110 |

|

85. |

Пропиленгликоль |

76 |

63,7 |

351 |

624 |

0,081 |

|

86. |

Пронин (метилацетилен) |

40 |

54,5 |

128 |

401 |

0,113 |

|

87. |

Пропионовый альдегид |

58 |

48,8 |

220 |

493 |

0,084 |

|

88. |

Стирол |

104 |

40,7 |

374 |

647 |

0,065 |

|

89. |

Серная кислота (100 %) |

98 |

58,1 |

514 |

787 |

0,058 |

|

90. |

Сернистый ангидрид (SО2) |

64 |

80,3 |

157 |

430 |

0,122 |

|

91. |

Серный ангидрид (SО3) |

80 |

86,4 |

218 |

431 |

0,107 |

|

92. |

Триметилкарбинол |

74 |

40,5 |

233 |

506 |

0,087 |

|

93. |

Толуол |

92 |

42,0 |

321 |

594 |

0,076 |

|

94. |

Уксусная кислота |

60 |

59,0 |

322 |

595 |

0,106 |

|

95. |

Фенол |

34,0 |

62,5 |

419 |

692 |

0,083 |

|

96. |

Формальдегид |

30 |

67,2 |

135 |

408 |

0,137 |

|

96а. |

Фурфурол |

96 |

52,8 |

387 |

660 |

0,074 |

|

97. |

Хлор |

71 |

78,6 |

144 |

417 |

0,124 |

|

98. |

Хлористый бензил |

127 |

40,0 |

412 |

685 |

0,066 |

|

99. |

Хлористый бутил |

92,5 |

37,6 |

269 |

542 |

0,073 |

|

100. |

Хлористый водород |

36,5 |

84,3 |

51 |

324 |

0,156 |

|

101. |

Хлористый метил |

50,5 |

68,1 |

143 |

416 |

0,114 |

|

102. |

Хлористый этил |

64,5 |

53,7 |

187 |

460 |

0,095 |

|

103. |

Циклогексан |

84 |

41,1 |

280 |

553 |

0,065 |

|

104. |

Циклогексанол |

100 |

38,2 |

352 |

625 |

0,066 |

|

105. |

Циклогексанол |

98 |

39,3 |

356 |

629 |

0,070 |

|

106. |

Циклогексен |

82 |

43,2 |

287 |

560 |

0,076 |

|

107. |

Этан |

30 |

49,6 |

32 |

305 |

0,132 |

|

108. |

Этанол |

46 |

67,2 |

243 |

516 |

0,105 |

|

109. |

Этилакрилат |

100 |

38,5 |

288 |

561 |

0,071 |

|

110. |

Этил бензол |

106 |

38,2 |

346 |

619 |

0,066 |

|

111. |

Этилен |

28 |

52,0 |

10 |

283 |

0,130 |

|

112. |

Этиленгликоль |

62 |

81,0 |

374 |

647 |

0,090 |

|

113. |

Этилпиридин |

107 |

38,5 |

358 |

655 |

0,066 |

|

114. |

Этилтолуол |

120 |

30,0 |

367 |

640 |

0,058 |

|

115. |

Этилцеллозольв |

90 |

43,1 |

306 |

579 |

0,073 |

|

116. |

Этилциклогексан |

112 |

31,8 |

336 |

609 |

0,060 |