ГОСТ 11700-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНЦИИ СМАЗОЧНЫЕ

ДВУХМАГИСТРАЛЬНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Е

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого и транспортного машиностроения

РАЗРАБОТЧИКИ

М.П. Вавилов, Л.В. Судов, Э.М. Дударь

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Государственного комитета СССР по стандартам от 18.12.80 № 5879

3. ВЗАМЕН ГОСТ 11700-73

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 9.048-89 |

|

|

ГОСТ 12.2.040-79 |

|

|

ГОСТ 12.2.086-83 |

|

|

ГОСТ 27.410-87 |

|

|

ГОСТ 6211-81 |

|

|

ГОСТ 15108-80 |

|

|

ГОСТ 17108-86 |

6.2а |

|

ГОСТ 19099-86 |

|

5 Снято ограничение срока действия Постановлением Госстандарта от 06.08.92 № 898

6. ПЕРЕИЗДАНИЕ (ноябрь 1998 г.) с Изменениями № 1, 2, 3, утвержденными в ноябре 1984 г., декабре 1986 г., марте 1988 г. (ИУС 2-85, 3-87, 6-88)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНЦИИ СМАЗОЧНЫЕ ДВУХМАГИСТРАЛЬНЫЕ Технические условия Two-line lubricating stations. |

ГОСТ |

Дата введения 01.01.82

Настоящий стандарт устанавливает требования к двухмагистральным смазочным станциям с электрическим приводом (далее - станции), предназначенным для поочередного нагнетания пластичных смазочных материалов с числом пенетрации не ниже 260 при температуре 25 °С и вязкостью при 0 °С и среднем градиенте скорости деформации 10 с-1 не более 2500 П, отфильтрованных от частиц размером более 0,25 мм в магистрали централизованных смазочных систем объемного дозирования с автоматическим контролем подачи при температуре окружающей среды и смазочного материала 5-40 °С, изготовляемым для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. № 2).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

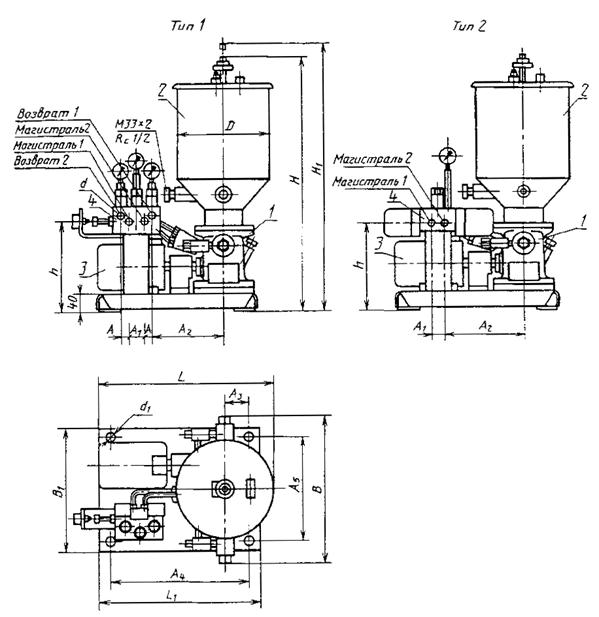

1.1. Станции должны изготовляться двух типов:

1 - петлевые;

2 - концевые.

1.2. Основные параметры станций должны соответствовать указанным в табл. 1.

1.3. Основные размеры станций должны соответствовать указанным на чертеже и в табл. 2.

Таблица 1

|

Нормы для подачи, дм3/мин |

|||

|

0,100 |

0,160 |

0,630 |

|

|

Номинальный рабочий объем насоса, см3 |

2,50 |

3,20 |

8,0 |

|

Номинальное давление, МПа |

10,0 |

20,0 |

|

|

Номинальная вместимость бака, дм3, не более |

26,0 |

63,0 |

160,0 |

|

Мощность электродвигателя, кВт |

0,37 |

0,75 |

1,10 |

|

Масса, кг, не более |

120 |

170 |

250 |

|

Удельная масса, |

4,61 |

0,84 |

0,12 |

1 - насос; 2 - резервуар; 3 - электродвигатель; 4 - двухмагистральный распределитель

Таблица 2

Размеры в мм

|

D, не более |

Резьба d по ГОСТ 6211 |

d1 |

L |

L1 |

H |

H1 |

h |

В |

B1 |

А |

А1 |

А2 |

А3 |

А4 |

А5 |

|

|

не более |

не более |

|||||||||||||||

|

0 100-1 |

325 |

Rc 1/2 |

20 |

600 |

515 |

900 |

1150 |

380 |

425 |

400 |

39 |

41 |

185 |

95 |

465 |

350 |

|

0 160-1 |

377 |

660 |

600 |

1100 |

1530 |

475 |

430 |

215 |

130 |

550 |

380 |

|||||

|

0 630-1 |

530 |

24 |

790 |

670 |

1400 |

2020 |

550 |

470 |

260 |

135 |

600 |

420 |

||||

|

0 100-2 |

325 |

Rc 3/8 |

20 |

660 |

515 |

900 |

1150 |

355 |

425 |

400 |

- |

40 |

285 |

95 |

465 |

350 |

|

0 160-2 |

377 |

700 |

600 |

1100 |

1530 |

475 |

430 |

315 |

130 |

550 |

380 |

|||||

|

0 630-2 |

530 |

Rc 1/2 |

24 |

880 |

670 |

1400 |

2020 |

355 |

550 |

470 |

380 |

135 |

600 |

420 |

||

1.2, 1.3. (Измененная редакция, Изм. № 2, 3).

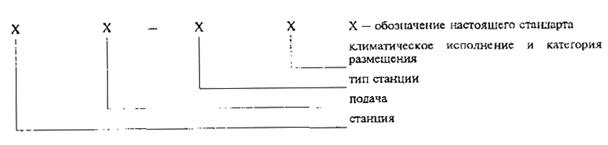

1.4. Условное обозначение станции должно строиться по следующей структуре:

Пример условного обозначения станции с подачей 0,100 дм3/мин, типа 1, в климатическом исполнении УХЛ, категории размещения 4:

Станция 0,100-1 УХЛ4 ГОСТ 11700-80

То же, с подачей 0,630 дм3/мин, в общеклиматическом исполнении:

Станция 0,630-2 04 ГОСТ 11700-80

(Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.2. Для привода насоса станции должен применяться электродвигатель переменного тока 220/380 В в закрытом исполнении.

Допускается по заказу потребителя изготовлять станции с электродвигателями другого напряжения.

2.3. Насос станции должен иметь устройство типа шнека, облегчающее всасывание смазочного материала насосными элементами.

2.4. Станция типа 1 должна быть оборудована распределителем 1-2 по НТД.

2.6. Бак станции должен быть оборудован визуальным указателем уровня смазочного материала.

Допускается для станций с подачей 0,100 дм3/мин установка одного конечного выключателя для контроля нижнего уровня смазочного материала.

2.8. Станции типа 1 должны быть снабжены аналогичным указанному в п. 2.7 конечным выключателем для контроля срабатывания распределителя.

2.9. Заправочное устройство станции должно иметь фильтрующий сетчатый элемент со стороной ячейки в свету не более 0,25 мм.

(Измененная редакция, Изм. № 2).

2.10. Детали станций, за исключением деталей плунжерных, клапанных и золотниковых пар, должны быть взаимозаменяемыми.

Плунжерные и клапанные пары насосов также должны быть взаимозаменяемыми.

2.11. Станции должны изготовляться в климатических исполнениях УХЛ, О по ГОСТ 15150, категория размещения 4.

2.12. Станции, предназначенные для работы в районах с тропическим климатом, должны быть изготовлены в соответствии с требованиями ГОСТ 15151 и ГОСТ 9.048.

2.14. Не допускается утечка смазочного материала в масляную ванну червячной передачи насоса.

2.15. Полный установленный ресурс станций - не менее 10000 ч.

Критерием предельного состояния изделия является потеря подачи станции на 25 % ниже номинальной при рабочем давлении за счет износа привода плунжерных пар насоса.

2.16. Средняя наработка до отказа 3000 ч.

2.17. Установленная безотказная наработка станций - не менее 1000 ч.

Критерием отказа считается падение подачи на 25 % ниже номинальной, восстанавливаемое заменой клапанных и плунжерных пар, наружные и внутренние утечки смазки, устраняемые заменой уплотнений.

2.14-2.17. (Измененная редакция, Изм. № 2).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Требования безопасности - по ГОСТ 12.2.086 и ГОСТ 12.2.040.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект станции должен входить один комплект запасных плунжерных и клапанных пар насоса и резиновых уплотнительных колец круглого сечения.

4.2. По требованию заказчика изготовитель должен прилагать дополнительное число запасных плунжерных и клапанных пар.

4.3. К станции должен быть приложен паспорт, включающий техническое описание, инструкцию по монтажу и эксплуатации и ведомость ЗИП.

К станциям, предназначенным для экспорта, следует прилагать товаросопроводительную документацию по ГОСТ 6.37 и, кроме того, - в соответствии с заказом-нарядом внешнеторговой организации.

5. ПРАВИЛА ПРИЕМКИ

5.1. Правила приемки - по ГОСТ 22976 и настоящему стандарту.

5.2. Для проверки соответствия станций требованиям настоящего стандарта изготовитель проводит приемо-сдаточные, периодические и типовые испытания.

5.3. Приемо-сдаточным испытаниям подвергают каждую станцию, при этом проверяют функционирование и соответствие ее требованиям пп. 1.2 (значение подачи), пп. 2.1 (в части герметичности, прочности и защитных покрытий), пп. 2.4-2.8 и 2.13.

5.4. Периодические испытания проводят не реже раза в три года, при этом проверяют не менее чем по одной станции каждого типоразмера на функционирование и соответствие ее требованиям пп. 1.2, 1.3, 2.1, 2.4-2.8, 2.14, 2.17.

5.3, 5.4. (Измененная редакция, Изм. № 2).

5.5. Перечень показателей, подлежащих определению при типовых испытаниях, следует устанавливать по согласованию между разработчиком, изготовителем и базовой организацией по стандартизации.

6. МЕТОДЫ ИСПЫТАНИЙ

Распределители предварительно следует испытывать по НТД.

6.2. Испытания станций следует проводить при температуре окружающей среды 15-28 °С:

по пп. 6.1, 6.3, 6.6 и 6.7 - на минеральном масле с кинематической вязкостью 120-150 мм2/с при его температуре 50 °С;

по пп. 6.10, 6.12 - на пластичном смазочном материале с пенетрацией 260-320 при его температуре 25 °С.

Допускается приемо-сдаточные испытания проводить на пульсирующем давлении.

6.1, 6.2. (Измененная редакция, Изм. № 2).

6.2а. Измерение параметров (п. 1.2) - по ГОСТ 17108. Погрешности измерений параметров при приемо-сдаточных и периодических испытаниях не должны превышать следующих значений:

давления - ±8 % при приемо-сдаточных;

±4 % при периодических испытаниях;

подаваемого объема ±2,5 %;

массы ±3 %.

(Введен дополнительно, Изм. № 2).

6.3. Значение подачи (п. 1.2) следует проверять при испытании станции на стенде измерением объема масла, нагнетаемого при номинальном давлении в мерную емкость в течение одной минуты.

6.4. Основные и присоединительные размеры (п. 1.3) следует проверять соответствующими измерительными инструментами.

6.5. Массу станций следует проверять взвешиванием.

6.6. Прочность и герметичность деталей и соединений насоса (п. 2.1) следует проверять на стенде при давлении не менее 1,25 номинального в течение 2 мин.

6.7. Работу распределителей (п. 2.5) следует проверять при испытании станции на стенде.

6.8. Работоспособность визуального указателя уровня смазочного материала в баке (п. 2.6) и конечных выключателей (пп. 2.7 и 2.8) следует проверять при испытании станции на стенде путем подъема и опускания поплавка со штоком.

(Измененная редакция, Изм. № 2).

6.9. Внешний вид и отделку станций (п. 2.13) следует проверять визуальным осмотром.

6.10. Отсутствие утечки смазочного материала через уплотнение поршня в надпоршневую полость бака (п. 2.14) следует проверять при испытании станции с заполненным смазочным материалом резервуаром.

Продолжительность испытаний должна быть не менее 3 ч.

План контроля показателей надежности - по ГОСТ 27.410 при риске изготовителя и потребителя, равном 0,2 и отношении приемочного уровня к браковочному, равному 2,5 при браковочном уровне, равном контролируемому показателю.

6.10, 6.11. (Измененная редакция, Изм. № 2).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка, упаковка, транспортирование и хранение станций - по ГОСТ 151508.

Станции следует упаковывать в ящики по ГОСТ 21140 или контейнеры.

Масса брутто одного грузового места при упаковке в ящик не более:

станция 0100 - 170 кг;

» 0160 - 220 кг;

» 0630 - 350 кг.

Срок хранения - 3 года.

Условия хранения 1 (легкие) - по ГОСТ 15150.

(Измененная редакция, Изм. № 2).

7.2-7.4. (Исключены, Изм. № 2).

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Станции должны устанавливаться в помещениях центральных смазочных станций (смазочных подвалах) или отдельно на полу цеха в специальных отапливаемых будках и пыленепроницаемых кабинах.

8.2. Направление вращения приводного вала должно соответствовать указанному на корпусе насоса.

8.3. Предохранительный клапан четырехлинейного распределителя должен открываться при превышении номинального давления в начале смазочной магистрали на 1,0 мПа.

8.4. Наполнение смазочным материалом бака станции следует производить через заправочное устройство.

(Измененная редакция, Изм. № 2).

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель должен гарантировать соответствие станций требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

9.2. Гарантийный срок эксплуатации станций - 24 мес со дня ввода в эксплуатацию.

9.3. Гарантийный срок эксплуатации станций, предназначенных для экспорта, - 24 мес со дня ввода в эксплуатацию, но не более 30 мес с момента проследования через Государственную границу СССР.

СОДЕРЖАНИЕ

|

1. Типы, основные параметры и размеры.. 2 7. Маркировка, упаковка, транспортирование и хранение. 5 |