МИНИСТЕРСТВО

МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ

СТРОИТЕЛЬНЫХ РАБОТ СССР

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

НОРМИРОВАНИЕ

ПОТРЕБНОСТИ

В ПОКУПНОМ СТАНДАРТНОМ СЛЕСАРНО-МОНТАЖНОМ,

ИЗМЕРИТЕЛЬНОМ И АБРАЗИВНОМ ИНСТРУМЕНТЕ

ДЛЯ ОРГАНИЗАЦИЙ МИНМОНТАЖСПЕЦСТРОЯ СССР

ВСН 434-88

Минмонтажспецстрой СССР

Москва 1988

РАЗРАБОТАНЫ ВПТИмонтажспецстроем Минмонтажспецстроя СССР (Ф.П. Корень, Л.М. Песин, А.В. Махотин, А.В. Никитин), Киевским филиалом ВНИИмонтажспецстроя Минмонтажспецстроя СССР (Ю.Д. Абрашкевич, Е.С. Лешов)

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ и внесены Главным техническим управлением Минмонтажспецстроя СССР.

С введением в действие ВСН 434-87/Минмонтажспецстрой СССР утрачивает силу ВСН 434-82/Минмонтажспецстрой.

За справками обращаться по адресу: 105275, Москва, просп. Буденного, 53, ВПТИмонтажспецстрой.

|

Министерство монтажных и специальных строительных работ СССР (Минмонтажспецстрой СССР) |

Ведомственные строительные нормы |

ВСН 434-88 Минмонтажспецстрой СССР |

|

Нормирование потребности в покупном стандартном слесарно-монтажном, измерительном и абразивном инструменте для организаций Минмонтажспецстроя СССР |

Взамен ВСН 434-82 Минмонтажспецстрой СССР |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормы устанавливают общие требования к расчету норм расхода покупного стандартного слесарно-монтажного, измерительного и абразивного инструмента (далее - инструмента) и распространяются на промышленные предприятия, монтажные и специализированные строительные организации и их подсобные производства (далее - организации) Министерства монтажных и специальных строительных работ СССР.

1.2. Под стандартным инструментом следует понимать инструмент, централизованно изготовляемый в соответствии с государственными и отраслевыми стандартами инструментальными заводами Минстанкопрома, предприятиями Минмонтажспецстроя СССР и других отраслей промышленности.

1.3. Нормой расхода инструмента называется допустимое количество инструмента определенной группы или вида в количественном или стоимостном выражении, которое необходимо для выполнения определенного вида и объема работ.

1.4. Нормы расхода используются при обосновании организациями потребности в покупном инструменте.

1.5. Применение норм позволяет сократить расход инструмента и установить оптимальные условия его использования.

1.6. Годовую заявочную потребность в инструменте определяют на основе расчета согласно приведенным ниже методам с учетом резерва, который рекомендуется принимать в размере 15 % от рассчитанной нормы расхода инструмента и фактического остатка годного к применению инструмента на конец отчетного года.

1.7. Нормы расхода инструмента рассчитывают отдельно по каждому виду и типоразмеру инструмента.

|

Внесены Главным техническим управлением |

Утверждены

Минмонтажспецстроем СССР |

Срок введения

в действие |

2. МЕТОД РАСЧЕТА НОРМ РАСХОДА СЛЕСАРНО-МОНТАЖНОГО ИНСТРУМЕНТА

2.1. Нормы расхода слесарно-монтажного инструмента для выполнения строительно-монтажных работ определяют по ВСН 470-85/Минмонтажспецстрой СССР.

2.2. Расчет норм расхода слесарно-монтажного инструмента для промышленных предприятий проводится исходя из объема изготовленной продукции и расхода инструмента по организации за предшествующий год.

Фактический удельный расход Мf группы инструмента по организации за предшествующий год определяют по формуле

Мf = ![]() ,

,

где Рf - фактический расход инструмента в предшествующем году, тыс. руб.;

В - объем продукции, изготовленной за предшествующий год, млн. руб.

Расчетная удельная норма расхода Мr. группы инструмента на планируемый год определяется по формуле

Mr = Мf×Кm×Кe×Кz,

где Кm - коэффициент изменения срока службы инструмента по сравнению с отчетным годом;

Кe - коэффициент изменения расхода инструмента в связи с улучшением условий его эксплуатации, ремонта и организации инструментального хозяйства. Определяется экспертным путем и примерно равен 0,95-0,97;

Кz - коэффициент изменения цен на инструмент по сравнению с отчетным годом.

Расчетную годовую норму расхода Q группы инструмента на планируемый год рассчитывают по формуле

Q = BI×Мч,

где BI - объем изготовленной продукции на планируемый год, млн. руб.

Пример расчета потребности в слесарно-монтажном инструменте приведен в приложении 1.

3. МЕТОДЫ РАСЧЕТА НОРМ РАСХОДА УНИВЕРСАЛЬНЫХ СРЕДСТВ ЛИНЕЙНЫХ И УГЛОВЫХ ИЗМЕРЕНИЙ

3.1. Нормы расхода универсальных средств линейных и угловых измерений для выполнения строительно-монтажных работ определяются по ВСН 470-85/Минмонтажспецстрой СССР.

3.2. Для промышленных предприятий методы расчета норм расхода инструмента приводятся ниже.

3.2.1. Расчет нормы расхода инструмента исходя из объема изготовленной продукции и расхода инструмента по организации за предшествующий год.

Фактический удельный расход Мu группы инструмента по организации за предшествующий год определяют по формуле

Мu = ![]() ,

,

где Pu - фактический расход инструмента в предшествующем году, тыс. руб.;

ВI - объем изготовленной продукции за предшествующий год, млн. руб.

Расчетную удельную норму расхода Мк группы инструмента на планируемый год определяют по формуле

Мк = Мu×Кm×Кe×Кz×Кn,

где Кm - коэффициент изменения срока службы инструмента по сравнению c отчетным годом;

Кe - коэффициент изменения расхода инструмента в связи c улучшением условий его эксплуатации, ремонта и организации инструментального хозяйства. Определяется экспортным путем и примерно равен 0,93-0,95;

Кz - коэффициент изменения цены на инструмент по сравнению c отчетным годом;

Кn - коэффициент, учитывающий стоимость покупных изделий, не требующих механической обработки;

Кn = ![]()

где ВI - объем продукции, изготовленной в планируемом году, млн. руб.;

СIк - стоимость изделий, получаемых по кооперации, в планируемом году и не требующих механической обработки, млн. руб.;

Ск - то же, в предшествующем году.

Расчетную годовую норму расхода Q группы инструмента на планируемый год определяют по формуле

Q = BI×Mк

Пример расчета потребности в универсальных средствах измерения по данной методике аналогичен примеру расчета потребности в слесарно-монтажном инструменте, приведенному в приложении 1.

3.2.2. Расчет нормы расхода инструмента в зависимости от количества рабочих-станочников и рабочих-слесарей.

Норму расхода Рp инструмента в зависимости от количества рабочих-станочников и рабочих-слесарей определяют по формуле

Рp = ![]() , шт.,

, шт.,

где Тр - количество рабочих-станочников и рабочих-слесарей, пользующихся данным видом инструмента;

Кp - коэффициент применяемости данного вида инструмента (табл. 1);

С - срок службы данного вида инструмента (табл. 2).

3.2.3. Расчет нормы расхода инструмента в зависимости от количества металлорежущего оборудования.

Норму расхода Рс инструмента в зависимости от количества металлорежущего оборудования определяют по формуле

Рс = ![]() , шт.,

, шт.,

где То - количество металлорежущих станков, при работе которых используется данный вид инструмента, шт.;

Ко - коэффициент применяемости данного вида инструмента (см. табл. 1);

С - срок службы данного вида инструмента (см. рис. 2);

Кс - коэффициент сменности работы металлорежущих станков.

Пример расчета потребности в инструменте приведен в приложении 2.

Таблица 1

|

Виды металлорежущих станков |

Разряды слесарей |

Коэффициенты |

||

|

Кр |

Ко |

|||

|

Штангенциркули |

Токарные, плоскошлифовальные, круглошлифовальные, внутришлифовальные, координатно-шлифовальные, резьбошлифовальные, торцешлифовальные, сверлильные, расточные и координатно-расточные, фрезерные, строгальные и долбежные, протяжные, зубообрабатывающие, абразивно-отрезные, доводочные и полировальные, резьбонарезные и резьбонакатные |

2-6 |

0,8 |

0,8 |

|

Штангенрейсмассы |

Плоскошлифовальные, фрезерные, сверлильные, расточные и координатно-расточные, строгальные и долбежные, зубообрабатывающие |

2-6 |

0,15 |

0,2 |

|

Штангенглубиномеры |

Токарные, плоскошлифовальные, координатно-шлифовальные, внутришлифовальные, фрезерные, сверлильные, расточные и координатно-расточные, строгальные и долбежные |

3-6 |

0,1 |

0,2 |

|

Микрометры гладкие |

Токарные, плоскошлифовальные, круглошлифовальные, внутришлифовальные, координатно-шлифовальные, резьбошлифовальвые, торцешлифовальные, сверлильные, расточные и координатно-расточные, фрезерные, строгальные и долбежные, протяжные, зубообрабатывающие, доводочные и полировальные, резьбонарезные и резьбонакатные |

2-6 |

0,6 |

0,6 |

|

Микрометры рычажные |

Токарные, плоскошлифовальные, круглошлифовальные, координатно-шлифовальные, резьбошлифовальные, торцешлифовальные, фрезерные, протяжные, доводочные и полировальные, резьбонарезные и резьбонакатные |

4-6 |

0,3 |

0,4 |

|

Микрометры со вставками |

Токарные, резьбошлифовальные, автоматы для продольного и винтового проката, резьбонарезные и резьбонакатные |

- |

0,3 |

0,65 |

|

Глубиномеры микрометрические |

Токарные, круглошлифовальные, плоскошлифовальные, внутришлифовальные, расточные и координатно-расточные, строгальные и долбежные |

3-6 |

0,1 |

0,2 |

|

Нутромеры микрометрические |

Токарные, расточные и координатно-расточные |

- |

0,1 |

0,2 |

|

Нутромеры индикаторные (ц. д. 0,01 мм) |

Токарные, внутришлифовальные, координатно-шлифовальные, фрезерные, сверлильные, расточные и координатно-расточные, строгальные и долбежные, протяжные, доводочные и полировальные |

5; 6 |

0,3 |

0,5 |

|

Нутромеры индикаторные (ц. д. 0,001 и 0,002 мм) |

Токарные, внутришлифовальные и расточные, координатно-расточные |

- |

0,4 |

0,4 |

|

Глубиномеры индикаторные |

Токарные, фрезерные, плоскошлифовальные, круглошлифовальные, внутришлифовальные |

- |

0,2 |

0,3 |

|

Скобы с отчетным устройством типа СР |

Токарные, плоскошлифовальные, круглошлифовальные, резьбошлифовальные, расточные и координатно-расточные |

- |

0,3 |

0,3 |

|

Скобы индикаторные типа СИ |

Токарные, плоскошлифовальные, круглошлифовальные, фрезерные, заточные |

- |

0,2 |

0,2 |

|

Индикаторы часового типа |

Токарные, плоскошлифовальные, круглошлифовальные, внутришлифовальные, резьбошлифовальные, торцешлифовальные, расточные и координатно-расточные, фрезерные, строгальные и долбежные, зубообрабатывающие, доводочные и полировальные, резьбонарезные и резьбонакатные |

3-6 |

0,4 |

0,4 |

|

Индикаторы многооборотные |

Токарные, плоскошлифовальные, круглошлифовальные, координатно-шлифовальные, фрезерные |

- |

0,25 |

0,3 |

|

Индикаторы рычажно-зубчатые |

Токарные, фрезерные, плоскошлифовальные, круглошлифовальные, внутришлифовальные, координатно-шлифовальные, расточные, координатно-расточные, доводочные и полировальные, заточные |

5; 6 |

0,3 |

0,4 |

|

Наборы концевых мер |

Токарные, фрезерные, плоскошлифовальные, круглошлифовальные, координатно-шлифовальные, резьбошлифовальные, расточные и координатно-расточные, строгальные и долбежные, зубообрабатывающие, доводочные и полировальные, резьбонарезные и резьбонакатные, заточные |

3-6 |

0,15 |

0,2 |

|

Наборы щупов |

Фрезерные, плоскошлифовальные, расточные и координатно-расточные, строгальные и долбежные, зубообрабатывающие, заточные |

2-6 |

0,15 |

0,2 |

|

Линейки измерительные металлические |

Токарные, сверлильные, расточные, координатно-расточные, фрезерные, строгальные, долбежные, автоматы для продольного и винтового проката, отрезные |

2-6 |

0,4 |

0,6 |

|

Линейки лекальные и поперечные |

Фрезерные, плоскошлифовальные, торцешлифовальные, строгальные и долбежные, заточные |

3-6 |

0,2 |

0,2 |

|

Плиты поверочные и разметочные |

Плоскошлифовальные, круглошлифовальные, координатно-шлифовальные, торцешлифовальные, фрезерные, расточные и координатно-расточные, строгальные и долбежные, зубообрабатывающие, доводочные и полировальные |

2-6 |

0,1 |

0,1 |

|

Угольники поверочные 90° |

Токарные, плоскошлифовальные, расточные и координатно-расточные, строгальные и долбежные, фрезерные |

3-6 |

0,25 |

0,3 |

|

Угломеры с нониусом |

Токарные, плоскошлифовальные, круглошлифовальные, резьбошлифовальные, фрезерные, сверлильные, расточные и координатно-расточные, строгальные и долбежные, зубообрабатывающие, заточные |

2-6 |

0,1 |

0,2 |

|

Стойки и штативы |

Токарные, плоскошлифовальные, круглошлифовальные, внутришлифовальные, координатно-шлифовальные, фрезерные, расточные и координатно-расточные, зубообрабатывающие, доводочные и полировальные, резьбонарезные и резьбонакатные, заточные, торцешлифовальные |

3-6 |

0,2 |

0,3 |

Таблица 2

|

Срок службы*, год |

|

|

Штангенциркули |

2 |

|

Штангенрейсмассы |

4 |

|

Штангенглубиномеры |

5 |

|

Микрометры гладкие |

6 |

|

Микрометры рычажные |

6 |

|

Микрометры со вставками |

6 |

|

Глубиномеры микрометрические |

6 |

|

Нутромеры микрометрические |

8 |

|

Нутромеры индикаторные (ц. д. 0,01 мм) |

5 |

|

Нутромеры индикаторные (ц. д. 0,001 и 0,002 мм) |

5 |

|

Глубиномеры индикаторные |

5 |

|

Скобы с отсчетным устройством типа СР |

5 |

|

Скобы индикаторные типа СИ |

2 |

|

Индикаторы часового типа |

2 |

|

Индикаторы многооборотные |

5 |

|

Индикаторы рычажно-зубчатые |

5 |

|

Наборы концевых мер стальные (твердосплавные) |

2 |

|

Наборы щуповые |

5 |

|

Линейки измерительные металлические |

5 |

|

Линейки лекальные и поверочные |

8 |

|

Плиты поверочные и разметочные |

10 |

|

Угольники поверочные 90° |

5 |

|

Угломеры с нониусом |

8 |

|

Стойки и штативы |

5 |

*Принят по данным ВНИИизмерений.

4. МЕТОД РАСЧЕТА НОРМ РАСХОДА АБРАЗИВНОГО НЕАРМИРОВАННОГО ИНСТРУМЕНТА

4.1. Нормы расхода абразивного неармированного инструмента для круглого наружного, бесцентрового и плоского шлифования наружной поверхностью круга определяют по формуле

А = 7×10-4 Ф×N×К2×К4×K6,

где Ф - фактический годовой фонд времени работы инструмента данного типоразмера, ч;

N - нормативный расход инструмента, необходимый для снятия 1000 кг обрабатываемого материала, шт. (определяют по табл. 3 и 4);

К2, К4, К6 - поправочные коэффициенты, учитывающие соответственно правящий инструмент, вид шлифования и группу обрабатываемого материала; определяют по табл. 5, 6 и 7.

Расчет фактического годового фонда времени работы инструмента производят по формуле

Ф = Т![]() Кисп×Кза,

Кисп×Кза,

где Т - фонд рабочего времени шлифовального оборудования, ч;

П - доля времени работы инструмента данного типоразмера в работе шлифовального оборудования, %;

Кисп

- коэффициент использования оборудования, равный отношению суммарного основного

времени ![]() обработки

деталей к суммарному штучному времени

обработки

деталей к суммарному штучному времени ![]() обработки деталей

обработки деталей

Кисп = ![]()

Кзаг - коэффициент загрузки оборудования, равный отношению количества шлифовальных станков, участвующих в работе (С), к фактическому количеству станков с инструментом данного типоразмера (S);

Кзаг = ![]() .

.

Пример расчета норм расхода абразивного инструмента приведен в приложении 3.

4.2. Нормы расхода неармированных абразивных кругов для ручных шлифовальных машин следует определять исходя из объема изготовленной продукции или строительно-монтажных работ и расхода абразивных кругов определенного типоразмера по организации за предшествующий год. Определение нормы расхода этих кругов необходимо производить по методике расчета слесарно-монтажного инструмента, приведенной в разделе 2.

Таблица 3

Расход кругов из карбидокремниевых материалов на керамической связке при круглом наружном, бесцентровом и плоском шлифовании наружной поверхностью круга

|

Наружный диаметр, мм |

Высота, мм |

Величина рабочей части, мм |

Инструмент для правки шлифовальных кругов |

|||||||||||||||||

|

Карандаши алмазно-металлические |

Диски твердосплавные |

Круги и диски (шлифовальные) |

||||||||||||||||||

|

Зернистость |

||||||||||||||||||||

|

40 |

25 |

16 |

12 |

10 |

50 |

40 |

25 |

50 |

40 |

25 |

||||||||||

|

Расход кругов на 1000 кг снятого материала, шт. |

||||||||||||||||||||

|

ПП |

175 |

16 |

23,97 |

19,8 |

18,1 |

15,4 |

13,6 |

11,9 |

35,4 |

33,9 |

30,8 |

49,9 |

47,7 |

43,4 |

||||||

|

20 |

18,4 |

16,7 |

14,2 |

12,5 |

11,0 |

32,7 |

31,2 |

28,4 |

45,1 |

44,1 |

40,1 |

|||||||||

|

25 |

16,7 |

15,2 |

12,9 |

11,4 |

10,0 |

29,7 |

28,4 |

25,8 |

42,2 |

40,2 |

36,5 |

|||||||||

|

32 |

15,2 |

13,8 |

11,7 |

10,4 |

9,1 |

27,0 |

25,9 |

23,5 |

38,1 |

36,4 |

33,1 |

|||||||||

|

ПП |

200 |

16 |

27,4 |

16,3 |

14,8 |

12,6 |

11,1 |

9,7 |

29,0 |

27,6 |

25,2 |

41,0 |

39,0 |

35,5 |

||||||

|

20 |

14,9 |

13,5 |

11,4 |

10,2 |

8,9 |

26,6 |

25,3 |

23,0 |

37,6 |

35,8 |

32,4 |

|||||||||

|

25 |

13,6 |

12,3 |

10,4 |

9,3 |

8,1 |

24,3 |

23,1 |

20,9 |

24,3 |

32,7 |

29,5 |

|||||||||

|

32 |

12,3 |

11,2 |

9,5 |

8,4 |

7,4 |

22,0 |

21,0 |

19,0 |

31,0 |

29,5 |

26,5 |

|||||||||

|

ПП |

250 |

20 |

34,25 |

10,6 |

9,6 |

8,2 |

7,2 |

6,4 |

18,9 |

18,0 |

16,3 |

26,7 |

25,4 |

23,0 |

||||||

|

25 |

9,7 |

8,8 |

7,5 |

6,6 |

5,8 |

17,4 |

16,6 |

15,0 |

24,5 |

23,3 |

21,1 |

|||||||||

|

32 |

8,7 |

8,0 |

6,8 |

6,0 |

5,3 |

15,6 |

14,8 |

13,6 |

22,0 |

21,3 |

19,2 |

|||||||||

|

40 |

8,1 |

7,3 |

6,3 |

5,4 |

4,8 |

14,4 |

13,7 |

12,4 |

20,3 |

19,4 |

17,5 |

|||||||||

|

ПП |

300 |

20 |

41,10 |

8,3 |

7,6 |

6,4 |

5,7 |

5,0 |

14,8 |

14,1 |

12,9 |

20,9 |

19,9 |

18,2 |

||||||

|

25 |

7,6 |

6,8 |

5,8 |

5,2 |

4,5 |

13,6 |

13,0 |

11,6 |

19,2 |

18,3 |

16,3 |

|||||||||

|

32 |

6,7 |

6,3 |

5,3 |

4,7 |

4,1 |

12,1 |

11,5 |

10,7 |

17,1 |

16,3 |

15,1 |

|||||||||

|

40 |

6,3 |

5,8 |

4,8 |

4,2 |

3,8 |

11,2 |

10,7 |

9,9 |

15,8 |

15,0 |

13,9 |

|||||||||

|

ПП |

350 |

20 |

47,95 |

6,6 |

6,0 |

5,1 |

4,5 |

4,0 |

11,8 |

11,2 |

10,2 |

16,7 |

15,9 |

14,4 |

||||||

|

25 |

6,0 |

5,5 |

4,7 |

4,1 |

3,6 |

10,8 |

10,3 |

9,3 |

15,3 |

14,5 |

13,2 |

|||||||||

|

32 |

5,4 |

5,0 |

4,2 |

3,7 |

3,3 |

9,6 |

9,2 |

8,5 |

13,6 |

13,0 |

12,0 |

|||||||||

|

40 |

5,0 |

4,5 |

3,9 |

3,5 |

3,0 |

9,0 |

8,6 |

7,7 |

12,7 |

12,0 |

10,8 |

|||||||||

|

ПП |

400 |

25 |

54,81 |

4,9 |

4,4 |

3,7 |

3,5 |

3,0 |

8,8 |

8,4 |

7,5 |

12,3 |

11,7 |

10,6 |

||||||

|

32 |

4,4 |

4,0 |

3,5 |

3,0 |

2,7 |

7,8 |

7,5 |

6,8 |

11,0 |

10,5 |

9,6 |

|||||||||

|

40 |

4,0 |

3,7 |

3,1 |

2,7 |

2,4 |

7,1 |

6,8 |

6,3 |

10,0 |

9,5 |

8,9 |

|||||||||

|

50 |

3,7 |

3,4 |

2,9 |

2,5 |

2,2 |

6,6 |

6,3 |

5,8 |

9,4 |

9,0 |

8,2 |

|||||||||

|

ПП |

500 |

40 |

68,30 |

2,9 |

2,6 |

2,2 |

2,0 |

1,7 |

5,1 |

4,9 |

4,4 |

7,2 |

6,9 |

6,2 |

||||||

|

50 |

2,6 |

2,4 |

2,1 |

1,8 |

1,6 |

4,6 |

4,4 |

4,1 |

6,5 |

6,2 |

5,8 |

|||||||||

|

63 |

2,4 |

2,2 |

1,9 |

1,7 |

1,4 |

4,2 |

4,0 |

3,7 |

6,0 |

5,7 |

5,3 |

|||||||||

|

80 |

2,2 |

2,0 |

1,7 |

1,5 |

1,3 |

3,9 |

3,7 |

3,4 |

5,5 |

5,2 |

4,8 |

|||||||||

Примечание. При расчете нормативного расхода абразивного инструмента величину рабочей части круга Мр принимали:

для чистового и получистового шлифования Мр = 0,137×Дн,

где Дн - наружный диаметр шлифовального круга, мм;

для чернового

Мр = 0,188Дн.

Таблица 4

Расход кругов из нормального электрокорунда на керамической связке при круглом наружном, бесцентровом и плоском шлифовании наружной поверхностью круга

|

Наружный диаметр, мм |

Высота, мм |

Величина рабочей части, мм |

Инструмент для правки шлифовальных кругов |

|||||||||||

|

Карандаша алмазно-металлические |

Диски твердосплавные |

Круги и диски шлифовальные |

||||||||||||

|

Зернистость |

||||||||||||||

|

40 |

25 |

16 |

12 |

10 |

63 |

50 |

40 |

63 |

50 |

40 |

||||

|

Расход кругов на 1000 кг снятого материала, шт. |

||||||||||||||

|

ПП |

100 |

13 |

13,70 |

63,7 |

57,9 |

49,2 |

43,5 |

38,2 |

121,3 |

113,7 |

108,3 |

171,2 |

160,5 |

152,9 |

|

16 |

58,7 |

53,3 |

45,4 |

41,1 |

35,2 |

111,8 |

104,8 |

99,8 |

157,8 |

147,9 |

140,9 |

|||

|

20 |

53,8 |

48,9 |

41,6 |

36,6 |

32,3 |

102,5 |

96,1 |

91,5 |

144,8 |

135,6 |

129,1 |

|||

|

25 |

49,2 |

44,8 |

38,0 |

33,6 |

29,6 |

93,7 |

87,8 |

83,6 |

132,2 |

124,0 |

118,1 |

|||

|

32 |

44,4 |

40,4 |

34,4 |

30,3 |

26,7 |

84,5 |

79,3 |

75,5 |

119,3 |

111,9 |

106,6 |

|||

|

40 |

40,6 |

36,9 |

31,4 |

27,8 |

24,4 |

77,3 |

72,5 |

69,0 |

109,1 |

102,3 |

97,4 |

|||

|

50 |

37,2 |

34,4 |

28,8 |

25,4 |

22,7 |

70,8 |

66,4 |

63,2 |

100,0 |

93,8 |

89,3 |

|||

|

63 |

33,9 |

30,8 |

26,2 |

23,1 |

20,3 |

64,5 |

60,5 |

57,6 |

91,1 |

85,5 |

81,4 |

|||

|

75 |

31,7 |

28,8 |

24,4 |

21,7 |

19,0 |

60,4 |

56,4 |

53,7 |

85,2 |

79,7 |

76,4 |

|||

|

80 |

30,8 |

27,9 |

23,8 |

21,1 |

18,4 |

58,6 |

55,0 |

52,4 |

82,8 |

77,6 |

73,9 |

|||

|

100 |

28,1 |

25,6 |

21,8 |

19,1 |

16,9 |

53,5 |

50,2 |

47,8 |

75,5 |

70,8 |

67,4 |

|||

|

ПП |

150 |

16 |

22,55 |

35,8 |

32,5 |

27,5 |

24,3 |

21,4 |

68,2 |

63,9 |

60,9 |

96,2 |

90,2 |

85,9 |

|

20 |

32,7 |

29,8 |

,25,3 |

22,3 |

19,7 |

62,3 |

58,4 |

55,6 |

87,9 |

82,4 |

78,5 |

|||

|

25 |

30,1 |

27,2 |

23,2 |

20,4 |

18,0 |

57,3 |

53,8 |

51,2, |

80,9 |

75,8 |

72,2 |

|||

|

32 |

27,2 |

24,7 |

21,0 |

18,5 |

16,3 |

51,8 |

48,5 |

46,2 |

73,1 |

68,6 |

65,3 |

|||

|

ПП |

200 |

6 |

27,40 |

33,3 |

30,2 |

25,7 |

22,7 |

19,9 |

63,4 |

59,4 |

56,6 |

89,5 |

83,9 |

79,9 |

|

8 |

31,0 |

27,0 |

22,9 |

20,3 |

17,8 |

59,0 |

55,3 |

52,7 |

83,3 |

78,1 |

74,4 |

|||

|

10 |

27,3 |

24,8 |

21,0 |

18,6 |

16,3 |

520 |

48,7 |

46,4 |

73,4 |

68,8 |

65,5 |

|||

|

13 |

24,5 |

22,3 |

18,5 |

16,7 |

14,7 |

46,6 |

23,8 |

41,7 |

65,8 |

61,7 |

58,8 |

|||

|

16 |

22,6 |

20,5 |

17,5 |

15,4 |

13,5 |

43,0 |

40,3 |

38,4 |

60,7 |

56,9 |

54,2 |

|||

|

20 |

20,7 |

18,8 |

15,9 |

14,1 |

12,4 |

39,4 |

37,0 |

35,2 |

55,6 |

52,2 |

49,7 |

|||

|

25 |

18,9 |

17,1 |

14,5 |

12,9 |

11,3 |

36,0 |

33,7 |

32,1 |

50,8 |

47,7 |

54,4 |

|||

|

32 |

17,1 |

15,6 |

13,2 |

11,6 |

10,3 |

32,6 |

30,6 |

29,1 |

46,0 |

43,1 |

41,0 |

|||

|

40 |

15,7 |

14,2 |

12,0 |

10,6 |

4,4 |

29,9 |

28,0 |

26,7 |

42,2 |

39,6 |

37,7 |

|||

|

50 |

14,3 |

13,0 |

11,1 |

9,7 |

8,6 |

27,2 |

25,5 |

24,3 |

38,4 |

36,0 |

34,3 |

|||

|

ПП |

250 |

6 |

34,25 |

23,7 |

21,6 |

18,3 |

16,1 |

14,2 |

45,1 |

42,3 |

40,3 |

63,7 |

59,7 |

56,9 |

|

8 |

21,1 |

19,2 |

16,3 |

14,4 |

12,7 |

40,2 |

37,6 |

35,8 |

56,7 |

53,1 |

50,6 |

|||

|

10 |

19,4 |

17,7 |

15,0 |

13,2 |

11,7 |

36,9 |

34,7 |

33,0 |

52,1 |

48,9 |

46,6 |

|||

|

13 |

17,6 |

15,8 |

13,5 |

11,9 |

10,5 |

33,5 |

31,4 |

29,9 |

47,3 |

44,3 |

42,2 |

|||

|

16 |

16,0 |

14,5 |

12,4 |

10,9 |

9,6 |

30,5 |

28,6 |

27,2 |

43,0 |

40,3 |

38,4 |

|||

|

20 |

14,7 |

13,4 |

11,4 |

10,0 |

8,9 |

28,0 |

26,3 |

25,0 |

39,5 |

37,1 |

35,3 |

|||

|

25 |

13,5 |

12,2 |

10,4 |

9,2 |

8,1 |

25,7 |

24,2 |

23,0 |

36,3 |

34,0 |

32,4 |

|||

|

32 |

12,1 |

11,1 |

9,4 |

8,3 |

7,3 |

23,0 |

21,6 |

20,6 |

32,5 |

30,5 |

29,0 |

|||

|

40 |

11,2 |

10,1 |

8,7 |

7,5 |

6,7 |

21,3 |

20,0 |

19,0 |

30,1 |

28,2 |

26,9 |

|||

|

ПП |

300 |

20 |

41,10 |

11,5 |

10,5 |

8,9 |

7,9 |

6,9 |

21,9 |

20,6 |

19,6 |

30,9 |

29,0 |

27,6 |

|

25 |

10,6 |

9,5 |

8,1 |

7,2 |

6,3 |

20,2 |

18,9 |

18,0 |

28,4 |

26,7 |

25,4 |

|||

|

32 |

9,4 |

8,7 |

7,4 |

6,5 |

5,7 |

17,9 |

16,8 |

16,0 |

25,3 |

23,7 |

22,6 |

|||

|

40 |

8,7 |

8,0 |

6,7 |

5,9 |

5,3 |

16,6 |

15,5 |

14,9 |

23,4 |

21,9 |

20,9 |

|||

|

ПП |

350 |

20 |

47,95 |

9,2 |

8,3 |

7,1 |

6,2 |

5,5 |

17,5 |

16,4 |

15,6 |

24,7 |

23,2 |

22,1 |

|

25 |

8,4 |

7,6 |

6,5 |

5,7 |

5,0 |

16,0 |

15,0 |

14,3 |

22,6 |

21,2 |

20,2 |

|||

|

32 |

7,5 |

6,9 |

5,9 |

5,2 |

4,6 |

14,3 |

13,4 |

12,8 |

20,2 |

18,9 |

18,0 |

|||

|

40 |

7,0 |

6,3 |

5,4 |

4,8 |

4,2 |

13,3 |

12,5 |

1,9 |

18,8 |

17,6 |

16,8 |

|||

|

ПП |

400 |

25 |

54,80 |

6,8 |

6,1 |

5,2 |

4,8 |

4,1 |

12,9 |

12,2 |

11,6 |

18,3 |

17,1 |

16,3 |

|

32 |

6,1 |

5,5 |

4,8 |

4,2 |

3,7 |

11,6 |

10,9 |

10,4 |

16,4 |

15,3 |

14,6 |

|||

|

40 |

5,5 |

5,1 |

4,3 |

3,8 |

3,4 |

10,55 |

9,9 |

9,4 |

14,8 |

13,9 |

13,2 |

|||

|

50 |

5,2 |

4,7 |

4,0 |

3,5 |

3,1 |

9,9 |

9,2 |

8,8 |

14,0 |

13,1 |

12,5 |

|||

|

ПП |

450 |

25 |

61,65 |

5,6 |

5,2 |

4,4 |

3,9 |

3,4 |

10,7 |

10,0 |

9,5 |

15,1 |

14,1 |

13,4 |

|

32 |

5,2 |

4,7 |

4,0 |

3,5 |

3,1 |

9,9 |

9,2 |

8,8 |

14,0 |

13,1 |

12,5 |

|||

|

40 |

4,7 |

4,2 |

3,6 |

3,2 |

2,8 |

8,9 |

8,4 |

8,0 |

12,6 |

11,9 |

11,3 |

|||

|

50 |

4,3 |

3,9 |

3,3 |

2,9 |

2,6 |

8,2 |

7,7 |

7,3 |

11,6 |

10,8 |

10,3 |

|||

|

63 |

3,9 |

3,6 |

3,1 |

2,7 |

2,3 |

7,4 |

6,9 |

6,6 |

10,5 |

9,9 |

9,4 |

|||

|

75 |

3,6 |

3,3 |

2,9 |

2,5 |

2,2 |

6,9 |

6,4 |

6,1 |

9,7 |

9,0 |

8,6 |

|||

|

80 |

3,6 |

3,2 |

2,8 |

2,4 |

2,1 |

6,9 |

6,4 |

6,1 |

9,7 |

9,0 |

8,6 |

|||

|

100 |

3,3 |

3,0 |

2,6 |

2,3 |

2,0 |

6,3 |

5,9 |

5,6 |

8,9 |

8,3 |

7,9 |

|||

|

ПП |

500 |

32 |

68,50 |

4,3 |

3,9 |

3,3 |

2,9 |

2,6 |

8,2 |

7,7 |

7,3 |

11,6 |

10,8 |

10,3 |

|

40 |

4,0 |

3,6 |

3,1 |

2,8 |

2,4 |

7,6 |

7,1 |

6,8 |

10,8 |

10,0 |

9,6 |

|||

|

50 |

3,6 |

3,3 |

2,9 |

2,5 |

2,2 |

6,9 |

6,4 |

6,1 |

9,7 |

9,0 |

8,6 |

|||

|

63 |

3,3 |

3,0 |

2,6 |

2,3 |

2,0 |

6,3 |

5,9 |

5,6 |

8,9 |

8,3 |

7,9 |

|||

|

75 |

3,1 |

2,9 |

2,4 |

2,2 |

1,9 |

5,9 |

5,6 |

5,3 |

8,3 |

7,8 |

7,4 |

|||

|

80 |

3,0 |

2,8 |

2,3 |

2,1 |

1,8 |

5,7 |

5,4 |

5,1 |

8,1 |

7,6 |

7,2 |

|||

|

ПП |

500 |

100 |

68,50 |

2,8 |

2,5 |

2,2 |

1,9 |

1,7 |

5,3 |

5,0 |

4,8 |

7,5 |

6,0 |

6,7 |

|

125 |

2,6 |

2,3 |

2,0 |

1,7 |

1,5 |

5,0 |

4,6 |

4,4 |

7,0 |

6,6 |

6,2 |

|||

|

150 |

2,4 |

2,2 |

1,8 |

1,6 |

1,4 |

4,6 |

4,3 |

4,1 |

6,5 |

6,1 |

5,8 |

|||

|

160 |

2,3 |

2,1 |

1,7 |

1,6 |

1,4 |

4,4 |

4,1 |

3,9 |

6,2 |

5,8 |

5,5 |

|||

|

200 |

2,1 |

1,9 |

1,6 |

1,4 |

1,3 |

4,0 |

3,7 |

3,6 |

5,6 |

5,3 |

5,0 |

|||

|

ПП |

600 |

40 |

82,20 |

2,9 |

2,7 |

2,3 |

2,0 |

1,8 |

5,5 |

5,2 |

4,9 |

7,8 |

7,3 |

7,0 |

|

50 |

2,7 |

2,4 |

2,1 |

1,8 |

1,6 |

5,1 |

4,8 |

4,6 |

7,3 |

6,8 |

6,5 |

|||

|

63 |

2,5 |

2,3 |

1,9 |

1,6 |

1,5 |

4,8 |

4,5 |

4,3 |

6,7 |

6,3 |

6,0 |

|||

|

75 |

2,3 |

2,1 |

1,7 |

1,6 |

1,4 |

4,4 |

4,1 |

3,9 |

6,2 |

5,8 |

5,5 |

|||

|

80 |

2,2 |

2,0 |

1,6 |

1,5 |

1,3 |

4,2 |

3,9 |

3,7 |

5,9 |

5,5 |

5,3 |

|||

Примечание. При расчете нормативного расхода абразивного инструмента величину рабочей части круга Мр принимали:

для чистового и получистового шлифования

Мр = 0,137×Дн,

где Дн - наружный диаметр шлифовального круга, мм;

для чернового

Мр = 0,188Дн.

Таблица 5

|

К2 |

|

|

Алмаз в оправе |

0,9 |

|

Алмазно-металлический |

1,0 |

|

Диски твердосплавные |

1,7 |

|

Круги и диски шлифовальные |

2,4 |

|

Диски, звездочки металлические |

3,0 |

Таблица 6

|

К4 |

|

|

С продольной подачей |

1,0 |

|

С радиальной подачей |

2,0 |

|

В упор при радиусе галтели более 0,7 мм |

1,25 |

|

В упор при радиусе галтели менее 0,7 мм |

1,7 |

|

Прерывистой поверхности |

1,3 |

|

Одновременное шлифование цилиндра и торца |

1,2 |

Таблица 7

|

К6 |

|

|

Стали конструкционные углеродистые и легированные |

1,05 |

|

Жаропрочные стали и сплавы |

1,5 |

|

Нержавеющие стали и сплавы |

5,0 |

|

Жаропрочные и нержавеющие стали, содержащие титан |

5,0 |

|

Быстрорежущие типа Р9 и Р18 |

1,5 |

|

Быстрорежущие типа Р9Ф5 и Р6М5 |

6,0 |

|

Чугун |

0,95 |

|

Бронза |

0,3 |

5. МЕТОД РАСЧЕТА НОРМ РАСХОДА АРМИРОВАННЫХ АБРАЗИВНЫХ КРУГОВ

5.1. Нормы расхода армированных абразивных отрезных кругов при резке различного профильного проката и листовой стали приведены в табл. 8-17.

5.2. Нормы расхода армированных абразивных зачистных кругов при зачистке сварных швов, снятии фаски под сварку и снятии шлака при послойной сварке приведены в табл. 18-20.

5.3. Данные, приведенные в указанных таблицах, рассчитаны по формулам, полученным на основе экспериментальных исследований, проведенных Киевским филиалом ВНИИмонтажспецстроя.

5.4. В случае резки профильного проката, зачистки сварных швов и снятия фасок видов и размеров, не указанных в таблицах, нормы расхода армированных абразивных кругов следует определять по формулам, приведенным в приложении 4.

Таблица 8

Трубы стальные бесшовные для масло- и теплопроводов

|

Диаметр круга, мм |

||||||||||

|

180 |

230 |

300 |

400 |

500 |

||||||

|

N |

n |

N |

n |

N |

n |

N |

n |

N |

n |

|

|

4 х 0,6 |

3227 |

1,49 |

5323 |

0,90 |

9868 |

0,49 |

17431 |

0,28 |

27119 |

0,18 |

|

6 х 0,7 |

1759 |

1,82 |

2931 |

1,09 |

5440 |

0,59 |

9608 |

0,33 |

14943 |

0,21 |

|

10 х 1 |

707 |

2,72 |

1208 |

1,59 |

2252 |

0,85 |

3978 |

0,48 |

6185 |

0,31 |

|

12 х 1,5 |

397 |

4,03 |

689 |

2,32 |

1289 |

1,24 |

2278 |

0,70 |

3540 |

0,45 |

|

14 х 1,5 |

327 |

4,19 |

577 |

2,38 |

1089 |

1,26 |

1917 |

0,72 |

2979 |

0,46 |

|

16 х 1,5 |

275 |

4,36 |

495 |

2,42 |

935 |

1,28 |

1655 |

0,73 |

2573 |

0,47 |

|

15 х 1,5 |

234 |

4,56 |

432 |

2,47 |

822 |

1,30 |

1456 |

0,73 |

2264 |

0,47 |

|

20 х 1,5 |

202 |

4,75 |

383 |

2,51 |

733 |

1,31 |

1300 |

0,74 |

2023 |

0,47 |

|

22 х 2 |

135 |

6,46 |

263 |

3,32 |

508 |

1,72 |

903 |

0,97 |

1405 |

0,62 |

|

24 х 2 |

117 |

6,84 |

237 |

3,38 |

461 |

1,74 |

821 |

0,97 |

1279 |

0,63 |

N - число резов одним кругом профильного проката данных размеров;

n - расход кругов за одну смену.

Таблица 9

Трубы бесшовные холодно- и теплодеформированные из коррозионностойкой стали

|

Размеры трубы, мм |

Диаметр круга, мм |

|||||||||

|

180 |

230 |

300 |

400 |

500 |

||||||

|

N |

n |

N |

n |

N |

n |

N |

n |

N |

n |

|

|

25 х 2 |

109 |

7,05 |

225 |

3,41 |

441 |

1,74 |

786 |

0,98 |

1224 |

0,63 |

|

32 х 2 |

65 |

9,23 |

163 |

3,68 |

335 |

1,79 |

603 |

1,00 |

941 |

0,64 |

|

38 х 2,5 |

30 |

16,84 |

102 |

4,95 |

222 |

2,28 |

406 |

1,24 |

637 |

0,79 |

|

42 х 2,5 |

16 |

28,57 |

86 |

5,32 |

196 |

2,33 |

363 |

1,26 |

572 |

0,80 |

|

50 х 2,5 |

- |

- |

59 |

6,51 |

156 |

2,46 |

299 |

1,28 |

474 |

0,81 |

|

57 х 2,5 |

- |

- |

38 |

8,86 |

129 |

2,61 |

256 |

1,32 |

411 |

0,82 |

|

76 х 3 |

- |

- |

- |

- |

60 |

4,21 |

146 |

1,73 |

248 |

1,02 |

|

83 х 3 |

- |

- |

- |

- |

46 |

5,03 |

127 |

1,82 |

222 |

1,04 |

|

89 х 3,5 |

- |

- |

- |

- |

29 |

7,44 |

97 |

2,22 |

174 |

1,24 |

|

102 х 3,5 |

- |

- |

- |

- |

8 |

23,53 |

72 |

2,61 |

142 |

1,33 |

|

108 х 3,5 |

- |

- |

- |

- |

- |

- |

62 |

2,87 |

130 |

1,37 |

|

130 х 3,5 |

- |

- |

- |

- |

- |

- |

26 |

5,68 |

88 |

1,68 |

|

150 х 4 |

- |

- |

- |

- |

- |

- |

- |

- |

49 |

2,61 |

|

150 х 5 |

- |

- |

- |

- |

- |

- |

- |

- |

39 |

3,28 |

Таблица 10

Трубы стальные бесшовные

|

Размеры трубы, мм |

Диаметр круга, мм |

|||||||||

|

180 |

230 |

300 |

400 |

500 |

||||||

|

N |

n |

N |

n |

N |

n |

N |

n |

N |

n |

|

|

25 х 2,5 |

89 |

8,63 |

184 |

4,17 |

360 |

2,13 |

643 |

1,19 |

1001 |

0,77 |

|

32 х 2,5 |

53 |

11,32 |

132 |

4,55 |

272 |

2,21 |

490 |

1,22 |

766 |

0,78 |

|

38 х 3,0 |

25 |

20,21 |

86 |

5,88 |

188 |

2,69 |

343 |

1,47 |

538 |

0,94 |

|

42 х 3,0 |

14 |

32,65 |

72 |

6,35 |

166 |

2,75 |

307 |

1,49 |

483 |

0,95 |

|

50 х 3,0 |

- |

- |

49 |

7,84 |

132 |

2,91 |

259 |

1,48 |

400 |

0,96 |

|

57 х 3,0 |

- |

- |

32 |

10,53 |

108 |

3,12 |

215 |

1,57 |

346 |

0,97 |

|

76 х 3,5 |

- |

- |

- |

- |

52 |

4,86 |

126 |

2,01 |

214 |

1,18 |

|

83 х 3,5 |

- |

- |

- |

- |

40 |

5,78 |

110 |

2,10 |

191 |

1,21 |

|

89 х 4,0 |

- |

- |

- |

- |

26 |

8,30 |

85 |

2,54 |

153 |

1,41 |

|

102 х 4,0 |

- |

- |

- |

- |

7,6 |

24,77 |

64 |

2,94 |

125 |

1,51 |

|

108 х 4,0 |

- |

- |

- |

- |

- |

- |

55 |

3,23 |

114 |

1,56 |

|

127 х 4,0 |

- |

- |

- |

- |

- |

- |

27 |

5,60 |

82 |

1,84 |

|

133 х 4,0 |

- |

- |

- |

- |

- |

- |

19 |

7,60 |

73 |

1,98 |

|

159 х 4,0 |

- |

- |

- |

- |

- |

- |

- |

- |

37 |

3,26 |

|

159 х 6,0 |

- |

- |

- |

- |

- |

- |

- |

- |

25 |

4,83 |

Таблица 11

|

Размер шестигранника, мм |

Диаметр круга, мм |

|||||||||

|

180 |

230 |

300 |

400 |

500 |

||||||

|

N |

n |

N |

n |

N |

n |

N |

n |

N |

n |

|

|

10 |

115 |

16,70 |

197 |

9,75 |

368 |

5,22 |

650 |

2,95 |

1010 |

1,90 |

|

12 |

78 |

20,51 |

136 |

11,76 |

256 |

6,25 |

452 |

3,54 |

703 |

2,28 |

|

14 |

56 |

24,49 |

100 |

13,71 |

188 |

7,29 |

333 |

4,12 |

517 |

2,65 |

|

16 |

42 |

28,57 |

76 |

15,79 |

144 |

8,33 |

255 |

4,71 |

397 |

3,02 |

|

18 |

32 |

33,33 |

60 |

17,78 |

114 |

9,36 |

202 |

5,28 |

314 |

3,40 |

|

20 |

25 |

38,40 |

48 |

20,00 |

92 |

10,43 |

163 |

5,89 |

254 |

3,78 |

|

22 |

20 |

43,64 |

39 |

22,38 |

76 |

11,48 |

135 |

6,46 |

210 |

4,16 |

|

24 |

16 |

50,00 |

32 |

25,00 |

64 |

12,50 |

114 |

7,02 |

177 |

4,52 |

|

26 |

13 |

56,80 |

27 |

27,35 |

54 |

13,68 |

97 |

7,61 |

151 |

4,89 |

|

28 |

10 |

68,57 |

23 |

29,81 |

46 |

14,91 |

83 |

8,26 |

130 |

5,27 |

|

30 |

8 |

80,00 |

20 |

32,00 |

40 |

16,00 |

73 |

8,77 |

113 |

5,66 |

Таблица 12

Сталь круглая ГОСТ 2590-71

|

Размер прутка, мм |

Диаметр круга, мм |

|||||||||

|

180 |

230 |

300 |

400 |

500 |

||||||

|

N |

n |

N |

n |

N |

n |

N |

n |

N |

n |

|

|

10 |

254 |

7,56 |

434 |

4,42 |

811 |

2,37 |

1432 |

1,34 |

2226 |

0,86 |

|

12 |

173 |

9,25 |

301 |

5,32 |

564 |

2,84 |

996 |

1,61 |

1549 |

1,03 |

|

14 |

125 |

10,97 |

220 |

6,23 |

415 |

3,30 |

733 |

1,87 |

1140 |

1,20 |

|

16 |

93 |

12,90 |

168 |

7,14 |

317 |

3,79 |

562 |

2,14 |

874 |

1,37 |

|

18 |

71 |

15,02 |

132 |

8,08 |

251 |

4,25 |

445 |

2,40 |

692 |

1,54 |

|

20 |

56 |

17,14 |

106 |

9,06 |

203 |

4,73 |

361 |

2,66 |

561 |

1,71 |

|

22 |

44 |

19,83 |

87 |

10,03 |

168 |

5,19 |

298 |

2,93 |

464 |

1,88 |

|

24 |

35 |

2286 |

72 |

11,11 |

141 |

5,67 |

251 |

3,19 |

390 |

2,05 |

|

26 |

28 |

26,37 |

60 |

12,31 |

120 |

6,15 |

214 |

3,45 |

333 |

2,22 |

|

28 |

23 |

29,81 |

51 |

13,45 |

103 |

6,66 |

184 |

3,73 |

287 |

2,39 |

|

30 |

18 |

36,56 |

44 |

14,55 |

89 |

7,19 |

160 |

4,00 |

250 |

2,56 |

Таблица 13

Сталь квадратная

|

Размер квадрата, мм |

Диаметр круга, мм |

|||||||||

|

180 |

230 |

300 |

400 |

500 |

||||||

|

N |

n |

N |

n |

N |

n |

N |

n |

N |

n |

|

|

10 |

200 |

9,60 |

341 |

5,63 |

636 |

3,02 |

1124 |

1,71 |

1748 |

1,10 |

|

12 |

136 |

11,76 |

236 |

6,78 |

443 |

3,61 |

782 |

2,05 |

1216 |

1,32 |

|

14 |

98 |

13,99 |

173 |

7,93 |

325 |

4,22 |

576 |

2,38 |

895 |

1,53 |

|

16 |

73 |

16,44 |

132 |

9,09 |

249 |

4,82 |

441 |

2,72 |

686 |

1,75 |

|

18 |

56 |

19,05 |

103 |

10,36 |

179 |

5,96 |

349 |

3,06 |

543 |

1,96 |

|

20 |

44 |

21,82 |

83 |

11,57 |

159 |

6,04 |

283 |

3,39 |

440 |

2,18 |

|

22 |

35 |

24,94 |

68 |

12,83 |

132 |

6,61 |

234 |

3,73 |

364 |

2,40 |

|

24 |

28 |

28,57 |

56 |

14,29 |

110 |

7,27 |

197 |

4,06 |

307 |

2,61 |

|

26 |

22 |

33,57 |

47 |

15,71 |

94 |

7,86 |

168 |

4,40 |

261 |

2,83 |

|

28 |

18 |

38,10 |

40 |

17,14 |

81 |

8,47 |

145 |

4,73 |

226 |

3,03 |

|

30 |

14 |

45,71 |

34 |

18,82 |

70 |

9,14 |

126 |

5,08 |

197 |

3,25 |

Таблица 14

Балка двутавровая ГОСТ 8239-72

|

№ профиля |

Диаметр круга, мм |

|||||

|

300 |

400 |

500 |

||||

|

N |

n |

N |

n |

N |

n |

|

|

10 |

46 |

7,59 |

90 |

3,88 |

147 |

2,37 |

|

12 |

34 |

8,82 |

72 |

4,17 |

118 |

2,54 |

|

14 |

25 |

10,52 |

59 |

4,46 |

98 |

2,68 |

|

16 |

18 |

13,17 |

48 |

4,94 |

83 |

2,86 |

|

18 |

11 |

19,39 |

38 |

5,61 |

69 |

3,09 |

|

20 |

4 |

48,00 |

30 |

6,40 |

58 |

3,31 |

Таблица 15

Сталь угловая равнополочная 8509-72

|

№ профиля |

Диаметр круга, мм |

|||||||||

|

180 |

230 |

300 |

400 |

500 |

||||||

|

N |

n |

N |

n |

N |

n |

N |

n |

N |

n |

|

|

20 х 20 х 4 |

120 |

8,00 |

228 |

4,21 |

438 |

2,19 |

776 |

1,34 |

1208 |

0,79 |

|

25 х 25 х 4 |

84 |

9,14 |

175 |

4,39 |

342 |

2,25 |

611 |

1,26 |

951 |

0,81 |

|

32 х 32 х 4 |

50 |

12,0 |

126 |

4,76 |

259 |

2,32 |

467 |

1,28 |

730 |

0,82 |

|

40 х 40 х 4 |

22 |

21,82 |

89 |

5,39 |

200 |

2,40 |

367 |

1,31 |

576 |

0,83 |

|

50 х 50 х 4 |

- |

- |

56 |

6,86 |

150 |

2,56 |

286 |

1,34 |

455 |

0,84 |

|

75 х 75 х 4 |

- |

- |

- |

- |

42 |

6,10 |

100 |

2,56 |

169 |

1,51 |

Таблица 16

Швеллер ГОСТ 8240-72

|

№ проката |

Диаметр круга, мм |

|||||

|

300 |

400 |

500 |

||||

|

N |

n |

N |

n |

N |

n |

|

|

8 |

68 |

7,06 |

125 |

3,84 |

197 |

2,44 |

|

10 |

54 |

7,73 |

103 |

4,05 |

162 |

2,58 |

|

12 |

43 |

8,59 |

83 |

4,45 |

133 |

2,78 |

|

14 |

35 |

9,46 |

70 |

4,73 |

112 |

2,96 |

|

16 |

28 |

10,71 |

59 |

5,08 |

96 |

3,13 |

|

18 |

22 |

12,47 |

50 |

5,49 |

83 |

3,30 |

|

20 |

17 |

14,86 |

43 |

5,88 |

72 |

3,51 |

Таблица 17

Сталь листовая ГОСТ 16523-70

|

Диаметр круга, мм |

||||

|

180 |

230 |

|||

|

L |

n |

L |

n |

|

|

2,8 - 3,2 |

6906 |

2,78 |

11340 |

1,69 |

|

3,5 - 3,9 |

6587 |

3,44 |

9201 |

2,09 |

|

4,0 - 4,5 |

4797 |

4,00 |

7922 |

2,42 |

|

4,8 - 5,0 |

4200 |

4,57 |

6955 |

2,76 |

L - длина, которую можно прорезать одним кругом, мм;

n - количество кругов на смену.

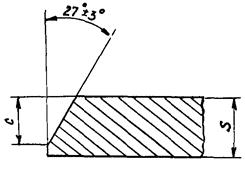

Зачистка металла

1. Зачистка заподлицо сварного соединения С18

Параметры шва, мм

|

S |

l, не более |

g |

|

6 |

14 |

|

|

10 |

20 |

|

|

16 |

24 |

Таблица 18

|

Диаметр круга, мм |

||||

|

180 |

230 |

|||

|

Lз, мм |

n |

Lз, мм |

n |

|

|

6 |

7182 |

2,67 |

12019 |

1,60 |

|

10 |

4022 |

4,77 |

6730 |

2,85 |

|

16 |

3351 |

5,73 |

5608 |

3,42 |

Lз - длина шва, которую можно обработать одним кругом;

n - количество кругов на смену, шт.

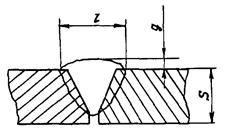

2. Снятие фаски под сварное соединение

Параметры фаски, мм

|

S , мм |

С, мм |

|

6 |

4 |

|

10 |

7 |

|

16 |

13 |

Таблица 19

|

Толщина S, мм |

Диаметр круга, мм |

|||

|

180 |

230 |

|||

|

Lз, мм |

n |

Lз, мм |

n |

|

|

6 |

29026 |

0,66 |

48575 |

0,40 |

|

10 |

9478 |

2,03 |

15861 |

1,21 |

|

16 |

2748 |

6,99 |

4598 |

4,18 |

3. Снятие шлака при послойной сварке шва С18

Таблица 20

|

Толщина S, мм |

Диаметр круга, мм |

|||

|

180 |

230 |

|||

|

Lз, мм |

n |

Lз, мм |

n |

|

|

6 |

22691 |

0,85 |

37348 |

0,51 |

|

10 |

5583 |

3,44 |

9348 |

2,05 |

|

16 |

2213 |

8,68 |

3848 |

4,99 |

Приложение 1

ПРИМЕР РАСЧЕТА ПОТРЕБНОСТИ В СЛЕСАРНО-МОНТАЖНОМ ИНСТРУМЕНТЕ

Исходные данные

Фактический расход группы инструмента в предшествующем году Рf = 3 тыс. руб.

Объем продукции, изготовленной в предшествующем году, В = 5 млн. руб.

Объем выпуска продукции на планируемый год ВI = 5,5 млн. руб.

Фактический остаток годного к применению инструмента на конец отчетного года 0,5 тыс. руб.

Коэффициент изменения срока службы инструмента, Кm = 0,9.

Коэффициент изменения расхода инструмента в связи c улучшением условий его эксплуатации, ремонта и организации инструментального хозяйства, Ke = 0,95.

Коэффициент изменения цены на инструмент Кz = 1.

Фактический удельный расход группы инструмента за предшествующий год

М = ![]() =

= ![]() = 0,6 тыс. руб. на 1 млн. руб.

= 0,6 тыс. руб. на 1 млн. руб.

Расчетная удельная норма расхода группы инструмента на планируемый год

Мч = Мf×Кm×Кe×Кz = 0,6×0,9×0,95×1 = 0,51 тыс. руб. на 1 млн. руб.

Расчетная годовая норма расхода группы инструмента на планируемый год

Q = B Mч = 5,5×0,51 = 2,8 тыс. руб.

Определяем резерв инструмента в размере 15 % расчетной годовой нормы расхода

![]() 0,42 тыс. руб.

0,42 тыс. руб.

Годовая заявочная потребность с учетом резерва и тактического остатка инструмента

2,8 + 0,42 - 0,5 = 2,72 тыс. руб.

Приложение 2

ПРИМЕР РАСЧЕТА ПОТРЕБНОСТИ В ШТАНГЕНЦИРКУЛЯХ В ЗАВИСИМОСТИ ОТ КОЛИЧЕСТВА МЕТАЛЛОРЕЖУЩЕГО ОБОРУДОВАНИЯ

Исходные данные для расчета.

Типы и количество станков, шт.

токарные.............................................. 25

расточные............................................ 20

сверлильные........................................ 18

круглошлифовальные......................... 10

фрезерные............................................ 8

строгальные......................................... 3

протяжные........................................... 1

Суммарное количество станков

То = 25 + 20 + 18 + 10 + 8 + 3 + 1 = 85 шт.

Коэффициент применяемости Ко = 0,8 (табл. 1).

Коэффициент сменности работы станков Кс = 2.

Срок службы С = 2 года (табл. 2).

Фактический остаток годных к применению штангенциркулей на конец отчетного года, шт. 20.

Расчетная годовая норма расхода штангенциркулей

![]() шт.

шт.

Определяем резерв штангенциркулей (15 % расчетной годовой нормы расхода)

![]() шт.

шт.

Годовая заявочная потребность с учетом резерва и фактического остатка

68 + 10 - 20 = 58 шт.

Приложение 3

ПРИМЕР РАСЧЕТА НОРМ РАСХОДА АБРАЗИВНОГО НЕАРМИРОВАННОГО ИНСТРУМЕНТА

Исходные данные

Типоразмер абразивного инструмента ПП250х40х7624Ах2СМ27К5;

правящий инструмент - алмазно-металлический;

вид шлифования - плоское;

преимущественная группа обрабатываемого материала - 1;

нормативный расход абразивного инструмента указанного типоразмера на 1000 кг снимаемого материала, N = 7,5 шт.;

коэффициент, учитывающий вид правящего инструмента, К2 = 1,0;

коэффициент, учитывающий вид шлифования, К4 = 1,0;

коэффициент, учитывающий группу обрабатываемого материала, К6 = 1,0;

фактический остаток годных к применению абразивных кругов - 5 шт.;

фонд рабочего времени шлифовальных станков, Т = 15000 ч.;

доля времени работы данного абразивного инструмента в работе шлифовальных станков, n = 40 %;

коэффициент использования, оборудования, Кисп = 0,9;

коэффициент загрузки оборудования, Kзаг = 0,8.

Определяем фактический годовой фонд времени инструмента

Ф = Т![]() Кисп Кзаг

= 15000

Кисп Кзаг

= 15000![]() ×0,9×0,8 = 4320 ч

×0,9×0,8 = 4320 ч

Подставляя значения исходных данных в формулу определения норм расхода, получим

А = 7×10-4×Ф×N×К2×К4×K6 = 7×10-4×4320×7,5×1×1×1 = 22,6.

Принимаем 23 шт.

Определяем резерв абразивного инструмента в размере 15 % от расчетной годовой нормы расхода

![]() = 3,45. Принимаем

4 шт.

= 3,45. Принимаем

4 шт.

Годовая заявочная потребность с учетом резерва и фактического остатка:

23 + 4 - 5 = 22 шт.

Приложение 4

ТЕОРЕТИЧЕСКИЙ РАСЧЕТ НОРМ РАСХОДА АБРАЗИВНЫХ АРМИРОВАННЫХ КРУГОВ

Расход отрезных абразивных армированных кругов при резке труб и проката определяется числом резов по формуле

![]()

где N - число резов данного проката, которое можно произвести одним кругом данного типоразмера;

R0 - начальный радиус круга, мм;

R1 - радиус максимально изношенного круга,

Rф - радиус зажимного фланца, мм;

d - высота разрезаемой детали, мм;

Fдет - площадь поперечного сечения разрезаемой детали, мм;

Sнорм - нормативный коэффициент шлифования, равный по ГОСТ 21963-82 1,8 (для отрезных кругов диаметром 180 и 230 мм) и 1,9 (для кругов диаметром 300, 400 и 500 мм).

При резке листового металла расход кругов определяется по формуле

![]()

где L - длина, которая может быть прорезана одним кругом, м;

h - толщина листового металла, мм;

Время, затрачиваемое на резку одним абразивным кругом, может быть рассчитано по формуле

![]()

где Kисп = 0,2 - коэффициент использования машины с абразивными армированными кругами на монтаже;

Vn = (0,2-0,3) м/мин. - скорость подачи;

l - расстояние, которое круг проходит за один рез (для трубы l = d), мм.

Потребность в абразивных кругах на одну рабочую смену (n) можно определить по формуле

![]()

где tcмены - продолжительность рабочей смены, мин.

При расчете сменной потребности в абразивных кругах при резке листового металла формула примет вид

![]()

где L - длина, которая может быть прорезана одним кругом, м.

Расход зачистных абразивных армированных кругов определяется массой cошлифованного металла по формуле

![]()

где Mдет - масса металла, которую можно сошлифовать одним кругом данного типоразмера, мг;

rкр - плотность материала круга, мг/мм3;

H - высота круга, мм;

a - угол между плоскостью круга и обрабатываемой поверхностью;

R0 - начальный радиус круга, мм;

R1 - радиус максимально изношенного круга, мм;

rдет - плотность обрабатываемого материала, мг/мм3;

Sз.норм. - нормированный коэффициент шлифования, равный для зачистных кругов диаметром 180 и 230 мм - 5,9.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Инструкция по нормированию и расчету потребности в слесарно-монтажном, измерительном и абразивном инструменте для монтажных и специализированных строительных управлений и предприятий.: ЦБНТИ Минмонтажспецстроя СССР. ВСН 434-82. - М., 1983.

2. Инструкция о порядке разработки норм расхода абразивного инструмента на предприятиях машиностроения и металлообработки / ВНИИТЭМР. - М.: 1986.

3. Нормативы определения потребности предприятий Минстанкопрома в универсальных средствах измерения линейных и угловых размеров Минстанкопром. - М.: 1981.

4. Методика расчета укрупненных норм расхода и потребности в металлообрабатывающем инструменте, технологической оснастке и приборах на перспективный период / Минстанкопром. - М.: ВНИИ институт, 1977.

5. Нормативы потребности в ручном инструменте, монтажных приспособлениях и средствах малой механизации для производства различных видов монтажных и специальных строительных работ: ВСН 470-85. - М.: ЦБНТИ Минмонтажспецстроя СССР. 1986.

СОДЕРЖАНИЕ