Министерство монтажных и

специальных

строительных работ СССР

Главэлектромонтаж

Утверждена Министерством

монтажных и специальных

строительных работ СССР

17 ноября 1976 г.

ИНСТРУКЦИЯ

ПО СВАРКЕ ЦВЕТНЫХ МЕТАЛЛОВ

В ЭЛЕКТРОМОНТАЖНОМ ПРОИЗВОДСТВЕ

ВСН 369-76

ММСС СССР

Москва «Энергия» 1978

Разработчик: Всесоюзный государственный научно-исследовательский и проектный институт ВНИИпроектэлектромонтаж.

Инструкция содержит указания по сварке шин, профилей и изделий из меди, алюминия и его сплавов, а также изделий из разнородных металлов: алюминия со сталью и меди со сталью.

С введением в действие настоящей Инструкции подлежат отмене следующие нормативные документы:

«Инструкция по термитной сварке проводов воздушных линий электропередачи». М.- Л., Госэнергоиздат, 1961.

«Инструкция по сварке симметричных токопроводов

наружной установки»![]() .

М., 1965 (ГПИ Тяжпромэлектропроект).

.

М., 1965 (ГПИ Тяжпромэлектропроект).

«Инструкция по электродуговой сварке шин из меди,

алюминия и его сплавов» ![]() . М., «Энергия» 1968.

. М., «Энергия» 1968.

«Инструкция по электрошлаковой сварке тяжелых

алюминиевых шин» ![]() . М., 1970

(ВНИИПЭМ).

. М., 1970

(ВНИИПЭМ).

«Инструкция по полуавтоматической сварке узким соплом

тяжелых шин без разделки кромок» ![]() . М., 1970 (ВНИИПЭМ).

. М., 1970 (ВНИИПЭМ).

«Инструкция по применению пропан-бутана в

электромонтажном производстве» ![]() М., 1970. (ВНИИПЭМ).

М., 1970. (ВНИИПЭМ).

«Инструкция по полуавтоматической сварке медных шин в

защитном газе» ![]() М., 1972

(ВНИИПЭМ).

М., 1972

(ВНИИПЭМ).

«Инструктивные указания по термитной сварке изолированных проводов и кабелей с алюминиевыми жилами». М., Энергия, 1964.

«Дополнения к «Инструктивным указаниям по термитной сварке изолированных проводов и кабелей с алюминиевыми жилами». М., 1971 (ВНИИПЭМ).

«Инструктивные указания по соединению, ответвлению и оконцеванию гибкого токопровода (кабеля) сечением 1000 и 1500 мм2». М., 1971 (Главэлектромонтаж).

Техциркуляр Главэлектромонтажа № 9-2-94/70 от 28/IX 1970 г. «Об электродной проволоке для сварки алюминиевого сплава АД31Т1».

|

Минмонтажспецстрой СССР |

Ведомственные строительные нормы |

ВСН 369-76 ММСС СССР |

|

Инструкция по сварке цветных металлов в электромонтажном производстве |

Взамен: |

ОБЩИЕ ПОЛОЖЕНИЯ

Первая часть Инструкции распространяется на сварку шин, профилей и изделий из меди, алюминия и его сплавов, сварку изделий из разнородных металлов: алюминия с медью, алюминия со сталью и меди со сталью, а также сварку шин с жилами проводов.

Во второй части описаны способы соединения ответвлений жил и оконцевания изолированных проводов и кабелей, выполняемых сваркой.

Сварка для соединения шин должна применяться повсеместно, в том числе для присоединения к выводам электротехнических устройств, за исключением мест, где по требованиям эксплуатирующих или проектных организаций должны быть разъемные соединения.

|

Внесены Всесоюзным государственным научно-исследовательским и проектным институтом ВНИИпроектэлектромонтаж |

Утверждены Минмонтажспецстроем СССР |

Срок введения 1 января 1978 г. |

Соединять алюминий и его сплавы следует аргонодуговой сваркой. Использование других видов сварки, требующих применения флюсов, допускается, если возможны удаление остатков флюса после сварки и консервация соединений путем покрытия специальными защитными красками, эмалями.

Алюминиевый сплав АД 31 следует соединять только аргонодуговой сваркой.

При выборе вида сварки следует отдавать предпочтение механизированным: полуавтоматической и электрошлаковой.

Возможно больший объем сварочных работ следует переносить на заводы или в мастерские, где имеется возможность механизации вспомогательных операций (подготовки кромок, кантовки изделий, зачистки после сварки), а также автоматизации процессов сварки.

Непосредственно в монтажной зоне следует сваривать только укрупненные труднотранспортируемые блоки.

Для сварки следует широко использовать монтажно-сборочные приспособления: кантователи, шаблоны, специальные сварочные столы и др.

Для зачистки швов, удаления шлака, соединения сварочных проводов и т.п. следует использовать комплекты инструментов электросварщиков КИ-125, КИ-300 или КИ-500.

Для механизации работ по зачистке швов и обработке свариваемых кромок рекомендуется использовать пневматические или электрические шлифовальные машины.

В сварочной цепи должны применяться медные гибкие специальные кабели для электрической дуговой сварки ПРГД или ПРГДО. Длина проводов не должна превышать 30 м во избежание больших потерь электроэнергии. Сечения проводов в зависимости от значения сварочного тока рекомендуются следующие:

Сварочный ток, А... 200 300 400 600 800 1000

Одинарный провод, мм... 35 50 70 95 120 150

Двойной провод, мм... 2 х 10 2 х 16 2 х 25 2 х 35 2 х 50 2 х 70

Сварные соединения жил проводов и кабелей должны выдерживать статические осевые нагрузки на растяжение не менее 30 % временного сопротивления разрыву целой жилы.

Электрическое сопротивление сварного соединения не должно превышать сопротивления целого равновеликого участка шины или жилы провода или кабеля.

Нагрев сварных соединений шин, профилей, а также жил проводов и кабелей не контролируют.

Сваривать соединения должен специально обученный персонал. Подготовка персонала, выполняющего сварку, проверяется не реже 1 раза в 3 года.

Часть I. СВАРКА ШИН И ЭЛЕКТРОМОНТАЖНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ, ЕГО СПЛАВОВ И МЕДИ

I.1. Сварка шин и электромонтажных изделий из алюминия и его сплавов

Ручная аргонодуговая сварка вольфрамовым электродом

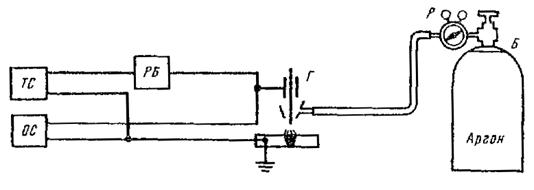

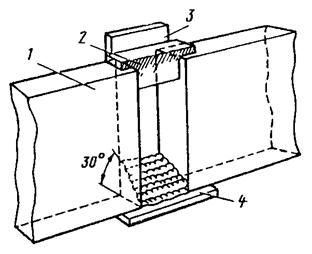

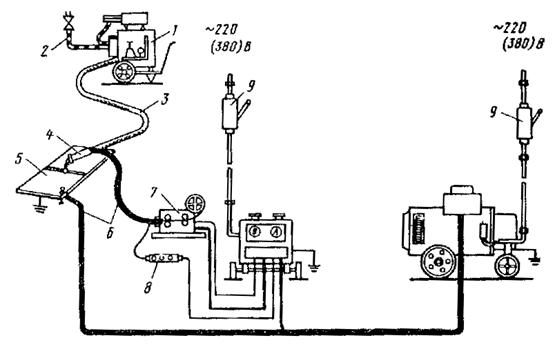

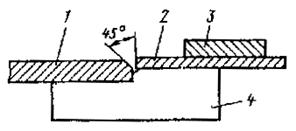

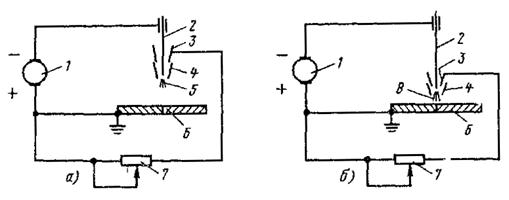

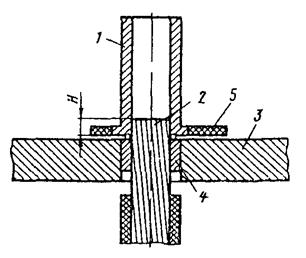

I.1.3. При отсутствии указанных установок сварочный пост может быть собран по схеме, приведенной на рис. I.1, из оборудования, указанного в табл. I.1.

При выборе оборудования по пп. I.1.2 и I.1.3 следует иметь в виду, что для нормальной работы установок УДАР и УДГ, а также сварочных горелок ЭЗР-4 и РГА-400 требуется охлаждающая вода.

I.1.4. Перечень материалов, необходимых для выполнения ручной аргонодуговой сварки вольфрамовым электродом, приведен в табл. I.2.

I.1.5. Подготовка шин и профилей к сварке, кроме рихтовки и резки по размеру, должна включать:

а) обработку свариваемых кромок в зависимости от толщины материала для обеспечения необходимых размеров разделки по ГОСТ 14806-69 "Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов. Основные типы и конструктивные элементы";

Рис. I.1. Схема поста для ручной аргонодуговой сварки переменным током:

ОС - осциллятор; ТС - трансформатор сварочный; РБ - реостат балластный; Г - горелка сварочная; Р - редуктор; Б - баллон

б) просушку свариваемых кромок, если они покрыты влагой;

в) зачистку свариваемых кромок после сборки стальной проволочной щеткой и обезжиривание их растворителем-бензином, ацетоном или уайт-спиртом;

г) подогрев свариваемых кромок до 100 - 250°С, если сварка выполняется при температуре окружающей среды ниже 0°С.

Для просушки, а также для подогрева кромок прямоугольных шин могут быть использованы горелки пропан-воздушные малолитражные ГПВМ-0,1 и ГПВМ-0,5.

Для подогрева кромок профилей трубчатого, коробчатого и "двойное Т" следует использовать многопламенные насадки, навинчиваемые на сопло горелки ГПВМ-0,5.

I.1.6. Подготовка сварочной проволоки должна включать:

а) химическую обработку (приложение 1);

б) нарезку на прутки длиной от 0,5 до 1 м.

I.1.7. При выполнении сварки необходимо соблюдать следующие требования:

вольфрамовый электрод не должен выступать из сопла горелки более чем на 7 мм;

начиная сварку, возбудить дугу на угольной пластинке и разогреть вольфрамовый электрод;

не касаться вольфрамовым электродом металла изделия, так как это приводит к нарушению режима сварки, загрязнению шва и увеличению расхода электрода;

поддерживать дугу длиной не более 10 мм;

заканчивая сварку, после обрыва дуги несколько секунд не отводить горелку от конца шва, защищая струей аргона остывающий металл;

при сварке на открытом воздухе защищать рабочее место сварщика от ветра щитами, ширмами, тентами и т.п. При необходимости следует увеличить расход аргона настолько, чтобы на поверхности шва не появилось черного налета.

Таблица I.1

|

Назначение |

|

|

Трансформатор сварочный: ТС-300; ТД-300; ТС-500; ТД-500 |

Источник питания сварочной дуги |

|

Осциллятор: СТШ-500; ОСПЗ-2М; ОСПЗ-2М-1 |

Стабилизация сварочной дуги |

|

Реостат балластный: РБ-200; РБ-300; РБ-500 |

Регулирование сварочного тока |

|

Горелка сварочная: ЭЗР-3-58; ЭЗР-3-66; ЭЗР-4; РГА-150; РГА-400 |

Подведение сварочного тока к электроду; подведение защитного газа |

|

Баллон стальной (для аргона) 40 - 150 |

Транспортировка и хранение аргона |

|

Редуктор: КБД-60

|

Регулирование давления аргона |

* Можно использовать любой из указанных типов.

Таблица I.2

|

Назначение |

|

|

1. Проволока сварочная СвАК5 диаметром 3, 4 и 5 мм |

Присадка для заполнения сварочной ванны при сварке алюминия |

|

2. Проволока сварочная СвАМг6 |

Присадка для заполнения сварочной ванны при сварке алюминиевого сплава АД 31 или сплава АД 31 с алюминием |

|

3. Аргон чистый газообразный |

Защитный газ |

|

4. Прутки вольфрамовые лантанированные ВЛ или иттрированные ВИ |

Неплавящийся электрод |

|

5. Бензин Б 70 или ацетон |

Промывка и обезжиривание свариваемых кромок |

|

6. Ветошь обтирочная |

Протирка кромок растворителем |

|

7. Отходы графитированные анодов, блоков или электродов |

Изготовление формующих подкладок |

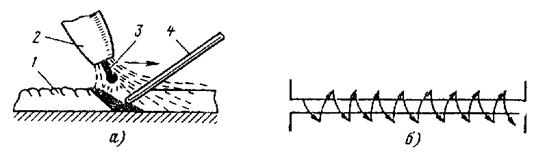

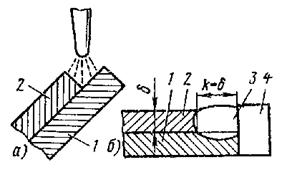

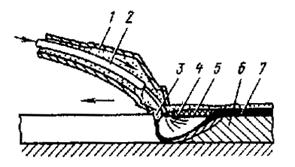

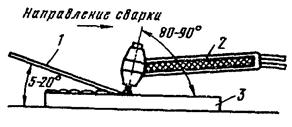

I.1.8. Начиная сварку, следует подогреть свариваемые кромки путем медленного перемещения сварочной дуги вдоль них, затем сконцентрировать дугу в начале шва до образования сварочной ванны. Перемещение дуги вдоль стыка выполнять со скоростью плавления кромок на всю толщину. Присадку следует равномерно вводить в передний край сварочной ванны. Схема сварки показана на рис. I.2.

Режимы и ориентировочный расход материалов при сварке в нижнем положении приведены в табл. I.3.

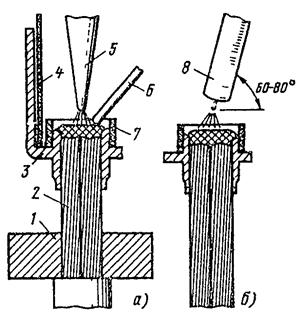

Рис. I.2. Ручная аргонодуговая сварка вольфрамовым электродом:

а - схема сварки; 1 - сварной шов; 2 - горелка; 3 - электрод; 4 - присадочный пруток; б - схема движения электрода при сварке

уменьшать силу сварочного тока (на 10 - 20 %) и увеличивать расход аргона (до 30 %) против их значений, указанных в табл. I.3;

сварку выполнять валиками небольшого сечения короткой дугой;

сварочную горелку при сварке в вертикальном и горизонтальном положениях располагать так, чтобы дуга была снизу.

Полуавтоматическая импульсно-дуговая сварка в аргоне

I.1.10. Этот вид сварки следует использовать для соединения шин из алюминия и его сплавов толщиной 6 мм и более.

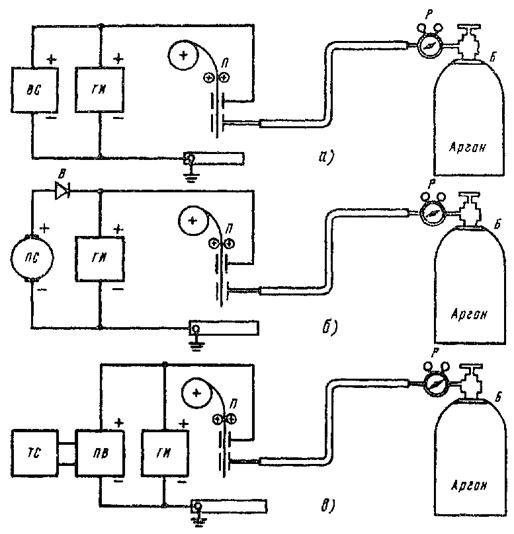

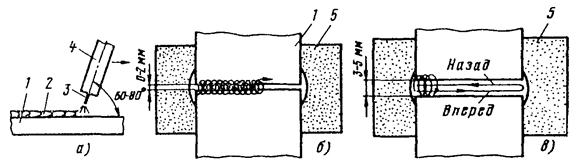

I.1.11. Для полуавтоматической импульсно-дуговой сварки в аргоне следует собрать сварочный пост по одной из схем, приведенных на рис. I.3 а - в, из оборудования, указанного в табл. I.4.

При сварке в мастерской электромонтажных заготовок (МЭЗ), где возможен подвод охлаждающей воды, следует применять специализированные комплектные полуавтоматы ПДГИ-301, выпускаемые серийно.

I.1.12. Для полуавтоматической импульсно-дуговой сварки в аргоне кроме материалов, перечисленных в табл. I.2 (поз. 3, 5, 6, 7) настоящей Инструкции, необходима сварочная проволока диаметром 2 мм:

СвА5С или СвАКЗ для сварки шин из алюминия;

СвАК5 для сварки шин из алюминиевого сплава АД31.

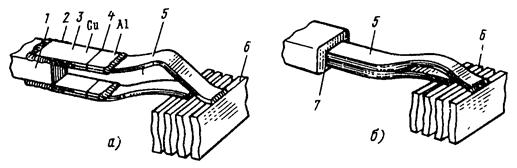

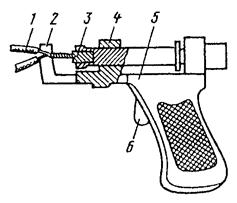

Рис. I.3. Схемы постов для полуавтоматической импульсно-дуговой сварки в аргоне постоянным током:

ВС - выпрямитель сварочный; ГИ - генератор импульсов; П - полуавтомат; Р - редуктор; Б - баллон; ПС - преобразователь сварочный; В - вентиль; ТС - трансформатор сварочный; ПВ - приставка выпрямительная

I.1.13. Подготовить шины, профили и электродную проволоку следует в соответствии с пп. I.1.5 и I.1.6 а настоящей Инструкции. Очищенную проволоку необходимо намотать на кассету (барабан) полуавтомата.

Таблица I.3

|

Сварочный ток *, А |

Диаметр электрода, мм |

Технологический зазор между кромками шин, мм |

Диаметр присадочного прутка, мм |

Расход на 100 мм шва |

||

|

аргона, л |

присадки, г |

|||||

|

3 |

140 |

3 |

1 |

3 |

9 |

5,6 |

|

4 |

160 |

3 |

1 |

3 |

10 |

6 |

|

5 |

180 |

3 |

1 |

3 |

10 |

6,8 |

|

6 |

200 |

4 |

2 |

3 |

11,5 |

8,5 |

|

8 |

225 |

5 |

2 |

4 |

12 |

11 - 20 |

|

10 |

250 |

5 |

3 |

5 |

14 |

35 |

|

12 |

300 |

6 |

3 |

5 |

16 |

45 |

* Переменный ток.

Таблица I.4

|

Применяется в схеме рис. I.3 |

Примечание |

|||

|

а |

б |

в |

||

|

Генератор импульсов: ГИ-ИДС-2; ГИД-1 |

+ |

+ |

+ |

Источник питания сварочной дуги |

|

Выпрямитель сварочный: ВДГ-301; ВС-300; ВС-600; ВДУ-504 |

+ |

- |

- |

То же |

|

Преобразователь сварочный: ПСГ-500; ПСУ-500 |

- |

+ |

- |

" " |

|

Трансформатор сварочный СТЭ-34 ** |

- |

- |

+ |

" " |

|

Приставка выпрямительная ПВ-400 |

- |

+ |

Выпрямление сварочного тока при питании от трансформатора |

|

|

Полуавтомат сварочный: ПРМ-2; ПРМ-4 |

+ |

+ |

+ |

Выполнение сварочного шва |

|

Редуктор КБД-25 |

+ |

+ |

+ |

Регулирование давления аргона |

|

Баллон 40 - 150 |

+ |

+ |

+ |

Транспортировка и хранение аргона |

|

Вентиль полупроводниковый ВК-200 |

- |

+ |

- |

Защита преобразователя |

* Можно использовать любой из указанных типов.

** Для регулировки тока от вторичной обмотки необходимо сделать отпайки.

I.1.14. При сварке необходимо соблюдать следующие требования:

вылет электродной проволоки (длина конца электродной проволоки, выступающей из мундштука) должен быть 10 - 15, а длина дуги 4 - 7 мм;

начиная сварку, следует обеспечить предварительную продувку аргоном газового тракта полуавтомата и зоны сварки;

заканчивая сварку, после обрыва дуги несколько секунд не отводить горелку от конца шва, защищая струей аргона остывающий металл;

при сварке на открытом воздухе защищать рабочее место сварщика от ветра щитами, ширмами, тентами и т.п.;

при сварке многослойных швов в случае появления темного налета последующие швы выполнять только после зачистки предыдущих. Зачистка необходима также при случайных обрывах дуги и коротких замыканиях.

I.1.15. Начиная сварку, необходимо сконцентрировать дугу в начале шва. При перемещении горелки вдоль свариваемых кромок следить за правильным формированием сварочного шва и равномерным проплавлением кромок на всю толщину. При необходимости получить большую ширину шва следует выполнять горелкой поперечные колебания.

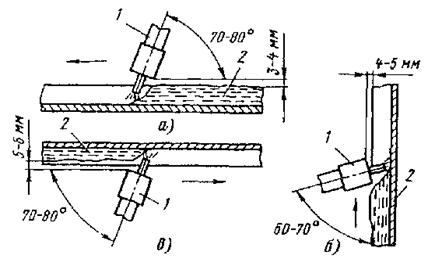

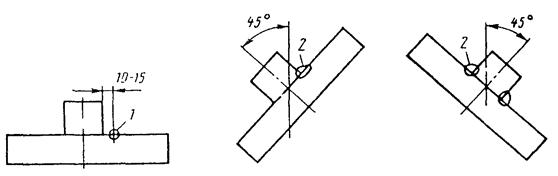

Схемы выполнения сварки показаны на рис. I.4. Режимы и ориентировочный расход материалов при сварке в нижнем положении приведены в табл. I.5.

I.1.16. При сварке в вертикальном, горизонтальном и потолочном положениях необходимо соблюдать рекомендации п. I.1.9 настоящей Инструкции. При выполнении многослойных швов во избежание перегрева и отекания металла следует делать кратковременные перерывы для охлаждения металла.

I.1.17. Полуавтоматическую аргонодуговую сварку можно выполнять и без применения импульсного генератора. Но в этом случае несколько снижается производительность и ухудшается формирование шва при выполнении сварки в вертикальном и потолочном положениях. Рекомендуемые режимы и ориентировочный расход материалов при полуавтоматической сварке в нижнем положении приведены в табл. I.6. Техника и технология этого вида сварки не отличаются от указанных в пп. I.1.11 - I.1.16 настоящей Инструкции.

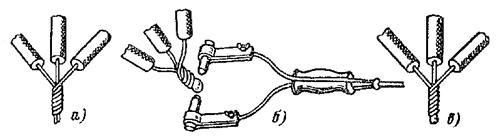

Рис. I.4. Полуавтоматическая сварка в различных пространственных положениях:

а - нижнее; б - вертикальное; в - горизонтальное; 1 - сварочная горелка; 2 - сварной шов

Таблица I.5.

|

Сварочный* ток, А |

Напряжение на дуге, В |

Параметры импульсов |

Скорость подачи электродной проволоки, м/мин |

Расход на 100 мм шва |

|

|||

|

Амплитуда тока, А |

Длительность, мс |

|||||||

|

аргона, л |

проволоки (диаметром 2 мм), г |

|

||||||

|

6 - 8 |

180 - 200 |

18 - 20 |

450 - 630 |

1,5 |

3,9 |

8 - 10 |

7 - 10 |

|

|

10 |

220 - 250 |

20 - 24 |

480 - 700 |

1,6 |

4,5 |

15 - 20 |

13 - 18 |

|

|

12 |

240 - 260 |

24 - 26 |

580 - 820 |

1,6 |

5,4 |

20 - 40 |

16 - 22 |

|

|

15 |

240 - 260 |

24 - 26 |

580 - 820 |

1,6 - 1,8 |

5,4 |

30 - 50 |

75 |

|

|

20 |

240 - 260 |

24 - 26 |

580 - 820 |

1,6 - 1,8 |

5,4 |

50 - 70 |

100 |

|

|

30 |

240 - 260 |

24 - 26 |

580 - 820 |

1,6 - 1,8 |

5,4 |

80 - 100 |

160 |

|

* Постоянный ток обратной полярности.

Таблица I.6

|

Сварочный ток *, А |

Напряжение на дуге, В |

Число проходов |

Скорость подачи электродной проволоки, м/мин |

Расход на 100 мм шва |

||

|

аргона, л |

проволоки (диаметром 2 мм), г |

|||||

|

6-8 |

180 - 200 |

22 |

1 |

3,9 |

10 |

9 |

|

10 |

240 |

24 |

1 |

4,5 |

15 |

15 |

|

12 |

250 |

25 |

1 - 2 |

5,4 |

20 |

20 |

|

15 |

260 |

26 |

2 - 3 |

5,6 |

50 |

75 |

|

20 |

260 |

26 |

4 - 5 |

5,6 |

70 |

100 |

|

30 |

260 |

26 |

8 - 10 |

5,6 |

100 |

160 |

* Постоянный ток обратной полярности.

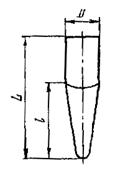

I.1.18. Вертикальные стыки шин толщиной свыше 20 мм допускается сваривать без скоса кромок при зазоре 15 - 20 мм полуавтоматической сварочной горелкой с удлиненным мундштуком и узким соплом (приложение 2). Сваривают, последовательно наплавляя швы между соединяемыми кромками, как показано на рис. I.5. Во избежание отекания наплавляемого металла наклон поверхности наплавки к горизонтали не должен превышать 30°.

Для сохранения постоянным зазора между кромками шин в верхнюю его часть вставляют вкладыш, который удаляют после того, как будет сварено более двух третей шва.

Сваривать следует на режимах, соответствующих режимам сварки шин толщиной 6 - 10 мм (см. табл. I.5 и I.6).

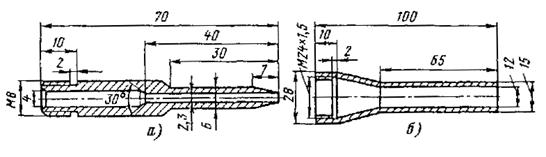

Рис. I.5. Полуавтоматическая сварка вертикальных стыков тяжелых алюминиевых шин без разделки кромок:

1 - свариваемые шины; 2 - стальной вкладыш; 3 - задняя формующая подкладка; 4 - алюминиевая подкладка

Ручная дуговая сварка угольным электродом

I.1.19. Этот вид сварки допускается применять для соединения шин из алюминия толщиной 30 мм и более при нижнем положении шва. Для соединения шин меньшей толщины этот вид сварки допускается применять при невозможности выполнения аргонодуговой сварки.

Запрещается применять дуговую сварку угольным электродом для соединения шин из алюминиевого сплава АД31.

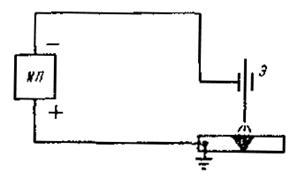

I.1.20. Для ручной дуговой сварки угольным электродом следует собрать сварочный пост по схеме, показанной на рис. I.6, из оборудования, указанного в табл. I.7.

I.1.21. При сварке необходимы материалы, указанные в табл. I.8.

I.1.22. Шины и профили необходимо подготавливать в соответствии с п. I.1.5 б, в, г настоящей Инструкции. Скос кромок допускается не делать, но обязательно следует применять приспособления с формующими подкладками из графитированного угля, препятствующими вытеканию расплавленного металла из сварочной ванны.

I.1.23. Подготовка присадочного материала к сварке должна выполняться в соответствии с требованиями п. I.1.6 настоящей Инструкции или путем обезжиривания предварительно заготовленных присадочных прутков растворителем с последующей зачисткой стальной щеткой.

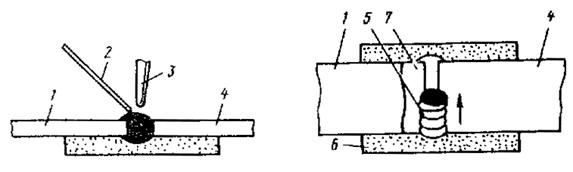

Рис. I.6. Схема поста для ручной сварки угольным электродом на постоянном токе:

ИП - источник сварочного тока; Э - электрододержатель

I.1.24. Начиная сварку, следует подогреть свариваемые кромки путем перемещения растянутой сварочной дуги вдоль них, затем сконцентрировать ее в начале шва до образования сварочной ванны и начать перемещение дуги вдоль соединяемых кромок со скоростью их плавления. В задний край сварочной ванны вводят присадочный пруток, которым плавно и равномерно перемешивают сварочную ванну для удаления окислов и шлаков. Вводят флюс в сварочную ванну также присадочным прутком, разогретый конец которого время от времени погружают во флюс.

Таблица I.7

|

Номинальный сварочный ток, А, до |

|

|

Источники питания: ПС-300; ПСО-300, ВД-301 |

300 |

|

ПС-500; ПСО-500; ПСУ-500; ВДУ-504 |

500 |

|

ПСМ-1000; ВКСМ-1000 |

1000 |

|

ВДМ-1601 |

1600 |

|

ВДМ-3001 |

3000 |

|

Электрододержатель** (приложение 3) |

- |

* Можно использовать любой из указанных типов.

** Для подведения сварочного тока к угольному электроду.

Таблица I.8

|

Назначение |

|

|

Прутки из алюминия *: АД 00; АД 0 |

Присадочный материал |

|

Угли сварочные ** |

Сварочные неплавящиеся электроды |

|

Флюс для сварки алюминия ВАМИ (см. приложение 5) |

Раскисление свариваемого металла |

|

Бензин, ацетон |

Обезжиривание кромок свариваемых шин |

|

Ветошь обтирочная |

Протирка кромок растворителем |

|

Отходы графитированных анодов, катодных блоков, электродов дуговых печей |

Изготовление формующих подкладок и брусков |

* Допускается изготовление прутков рубкой из свариваемых шин либо отливкой из металла шин.

** Допускается изготовление из электродов (отходов) дуговых электропечей (приложение 4).

I.1.25. При выполнении многослойных швов перед каждым последующим проходом следует зачистить ранее наложенный валик от шлаков.

I.1.26. По окончании сварки необходимо дать металлу затвердеть, а в случае образования усадочной раковины возбудить дугу вновь и заплавить кратер.

I.1.27. По окончании сварки угольным электродом швы должны быть тщательно очищены от остатков флюса.

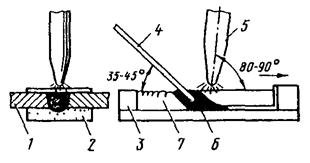

Схема выполнения сварки показана на рис. I.7.

Рекомендуемые режимы и ориентировочный расход материалов при сварке приведены в табл. I.9.

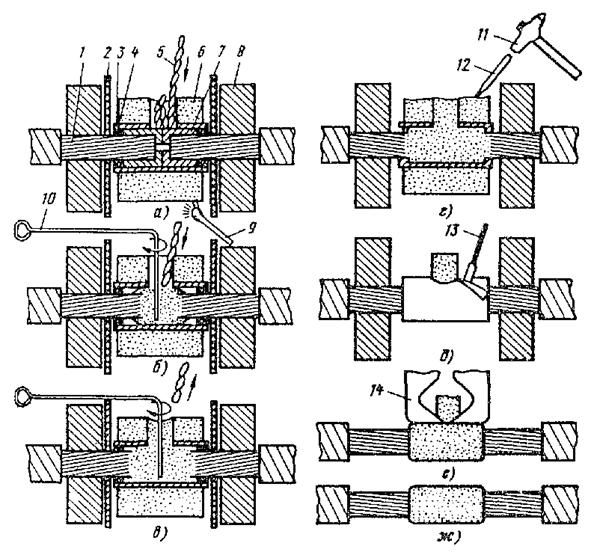

Электрошлаковая сварка (ЭШС)

I.1.28. Этот вид сварки следует применять для соединения шин из алюминия толщиной 60 мм и более в условиях завода или мастерских.

I.1.29. Для ЭШС необходимы следующие оборудование, инструменты и приспособления:

сварочная установка А-550;

трансформатор ТШС-3000-1, или ТШС-3000-3, или ТШП-10-1;

приспособление с пневмоприводом для сборки шин под сварку и принудительного формирования шва (приложение 6);

шаблон для установки зазора между шинами (приложение 7).

Рис. I.7. Сварка угольным электродом:

1 - шина; 2 - графитовая подкладка; 3 - графитовый брусок для формовки торца шва; 4 - присадочный пруток; 5 - угольный электрод, 6 - сварочная ванна; 7 - шов

I.1.30. Материалы, необходимые для ЭШС, приведены в табл. I.10.

Таблица I.9

|

Сварочный ток *, А |

Технологический зазор между кромками шин, мм |

Диаметр присадочного прутка, мм |

Расход на 100 мм шва, г |

||

|

присадки |

флюса ВАМИ |

||||

|

3 |

150 |

- |

5 |

9 |

1 - 2 |

|

4 |

200 |

- |

5 |

10 |

2 - 3 |

|

5 |

200 |

- |

5 |

18 |

3 - 5 |

|

6 |

250 |

- |

8 |

25 |

4 - 6 |

|

8 |

300 |

- |

10 |

35 |

5 - 8 |

|

10 |

350 |

- |

12 |

46 |

7 - 10 |

|

12 |

400 |

- |

12 |

57 |

9 - 12 |

|

20 |

600 |

10 |

15 |

120 |

11 - 13 |

|

29 |

800 |

18 |

18 |

280 |

12 - 16 |

|

35 |

900 |

20 |

20 |

330 |

15 - 20 |

|

50 |

1300 - 1700 |

25 |

23 |

480 |

25 - 30 |

|

60 |

1500 - 2000 |

28 |

25 |

600 |

40 - 50 |

|

70 |

1900 - 2100 |

32 - 35 |

30 |

700 |

50 - 60 |

* Ток постоянный, полярность прямая.

** Прутки, нарезанные из шин или листов, должны иметь квадратное сечение со стороной квадрата, равной диаметру круглого прутка, указанному в таблице. У прутков, отливаемых в уголок и имеющих в поперечнике форму треугольника, размер стороны должен быть равен 1,5 диаметра круглого прутка.

Таблица I.10

|

Назначение |

|

|

Пластинчатые электроды П4 |

Подведение тока к шлаковой ванне; заполнение шва |

|

Флюс АН-А302, АН-А303 для электрошлаковой сварки |

Образование шлаковой ванны; раскисление и защита металла от воздуха |

|

Асбест шнуровой, картон асбестовый |

Уплотнение соединения |

|

Бензин, ацетон |

Обезжиривание свариваемых кромок |

|

Ветошь обтирочная |

Протирка кромок растворителем |

I.1.31. Электрошлаковую сварку необходимо выполнять в следующем порядке:

обрезать шины под прямым углом, зачистить свариваемые торцы металлической щеткой и удалить с них влагу. Установить шины "на ребро" на поддон формующего приспособления, обеспечив необходимый зазор специальным шаблоном. Свариваемые кромки при этом должны симметрично выступать примерно на 5 мм в пределы канавок на боковых накладках, усиливающих шов;

на верх свариваемых кромок установить вставки для вывода шлаковой ванны и кратера за пределы шин. Высота выводных вставок должна быть не менее 80 мм. Вставки могут быть из графитированного угля, стали или меди;

после установки вставок свариваемый стык сжать и в зазор между шинами установить пластинчатый электрод, слегка зажатый винтом электрододержателя. С помощью механизмов корректировки и подачи электрод установите в центре зазора между свариваемыми кромками, опустить до упора на поддон и зажать окончательно. Для лучшего наведения электрошлаковой ванны конец электрода должен быть заострен на длине 200 - 300 мм. Электроды на сварку должны поступать очищенными и обезжиренными;

насыпать в зазор между кромками сварочный флюс, который предварительно, но не более чем за 1 ч до сварки должен быть просушен при температуре 200 - 300 °С. Сначала засыпают примерно 1/3 необходимого количества флюса, а затем, по мере стабилизации электрошлакового процесса, высыпают остальную часть флюса;

сварку начать одновременным нажатием кнопок "Пуск" и "Вниз" на пульте управления, включающих сварочный трансформатор и механизм подачи электрода. Сначала под действием небольшого сварочного тока (около 1000 А) возникает дуга, расплавляющая нижние кромки шин и флюс. В течение первых 30 - 40 с при помощи регулятора скорости подачи электрода необходимо равномерно увеличивать сварочный ток до оптимального значения. В это же время в зазор высыпать оставшийся флюс. По достижении оптимального значения сварочного тока переключатель режима работ поставить в положение, при котором происходит автоматическое регулирование процесса;

в процессе сварки следить за положением электрода, который должен располагаться точно по середине зазора, а при отклонениях подправлять его механизмами продольной и поперечной корректировки;

когда шлаковая ванна достигнет выводных вставок, переключатель режимов работы поставить в положение "Ручное", снизить ток до 2500 - 1500 А и затем отключить его нажатием кнопки "Стоп 1", не прекращая подачи электрода (для заполнения усадочной раковины). В течение 15 - 20 с электрод оплавляется за счет тепла шлаковой ванны и заполняет усадочную раковину. Для прекращения сварки нажать кнопки "Стоп 2" и "Верх", вывести электрод из шлаковой ванны и отключить питание аппаратуры. Во время сварки могут быть выплески шлака, в этом случае необходимо добавить флюс для поддержания требуемой глубины шлаковой ванны;

после застывания шлаковой ванны раскрыть формирующее приспособление, освободить сварное соединение, закрыть вентиль водяной магистрали и произвести очистку шва от шлака.

Рекомендуемые режимы и ориентировочный расход материалов при ЭШС приведены в табл. I.11.

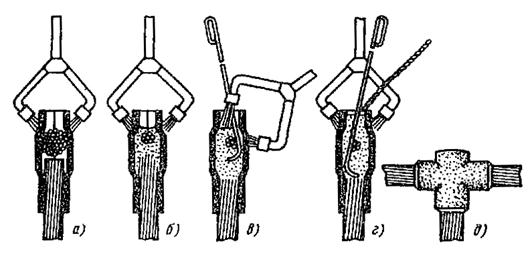

Особенности технологии сварки алюминиевых токопроводов различных профилей

I.1.32. При выполнении сварки токопроводов из прямоугольных плоских шин необходимо руководствоваться следующими указаниями:

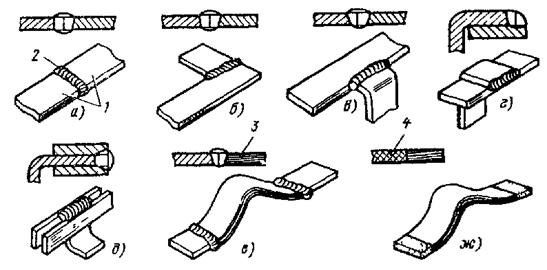

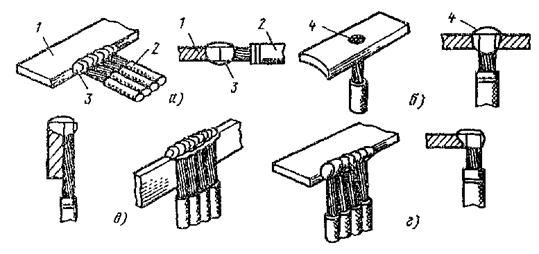

а) при сварке токопроводов из одиночных шин следует выполнять стыковые соединения, а при сварке токопроводов из шин, собранных в пакеты, - нахлесточные.

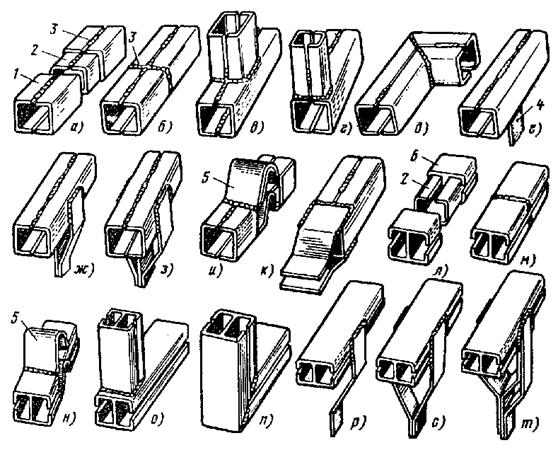

Характерные типы соединений прямоугольных шин показаны на рис. I.8;

б) в зависимости от того, где выполняется сварка - в мастерской (на заводе) или в монтажной зоне, используют различные приспособления.

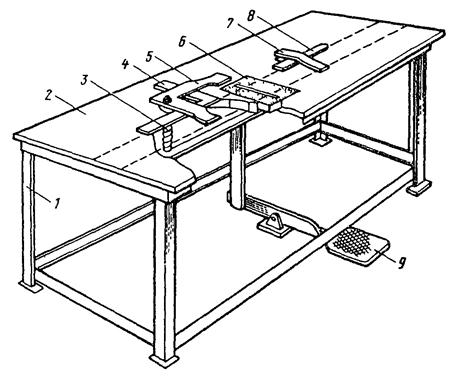

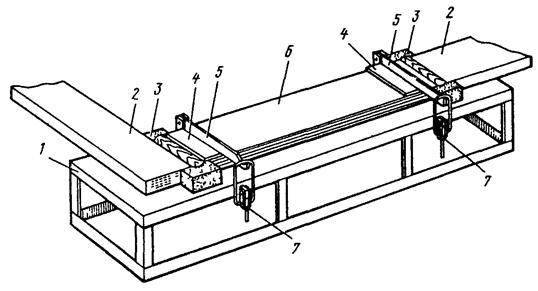

При сварке в мастерских (на заводе) следует применять сварочные столы с упорами (приложение 8). Приварку шин под углом также следует производить на плитах сварочных столов; при этом упоры для шин нужно располагать под углом.

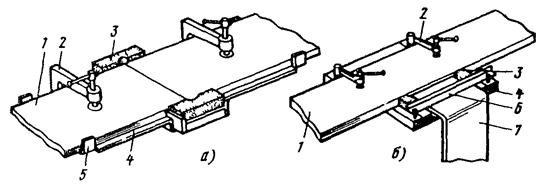

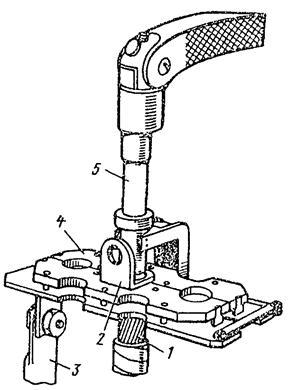

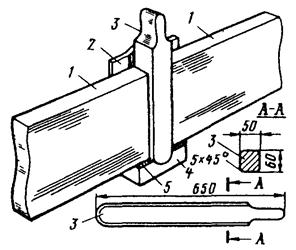

При сварке в монтажной зоне следует применять переносные сборные приспособления (рис. I.9);

в) при приварке ответвительных шин внахлестку необходимо следить, чтобы расплавление кромок ответвительной шины происходило после расплавления поверхности сборной шины; в противном случае натек металла на сборную шину вызовет непровар;

г) для соединения секций шин, расположенных на ребро (например, монтажные стыки шинопроводов ШМА), а также для приварки ответвлений к смонтированным таким образом шинам выполняют нахлесточные соединения, свариваемые по верхним кромкам (рис. I.10).

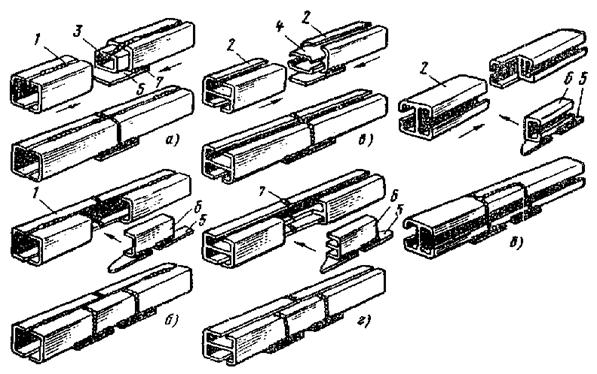

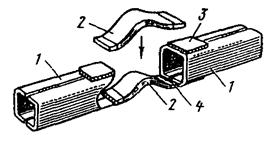

Рис. I.8. Основные сварочные соединения прямоугольных шин:

а - соединение шин встык; б - соединение под углом; в - приварка ответвления к шине, расположенной плашмя; г - приварка ответвления к шине внахлестку; д - сварка шин по верхним кромкам; е - приварка компенсатора к шинам; ж - компенсатор со сплавленными в монолит торцами; 1 - шина; 2 - сварной шов; 3 - пакет гибких лент; 4 - монолит

Рис. I.9. Переносные сборные приспособления для сварки шин на монтаже:

а - для сварки встык; б - для приварки ответвлений; 1 - шина; 2 - зажим; 3 - графитовый брусок; 4 - основание приспособлений; 5 - упор; 6 - откидной зажим; 7 - ответвление

Этот способ следует применять для приварки ответвлений как к однополосным, так и многополосным сборным шинам. При этом ответвления могут быть также многополосными и иметь как меньшую, так и равную толщину. При приварке шин меньшей толщины получающийся зазор должен уплотняться вставкой из шины соответствующей толщины.

Таблица I.11

|

Сварочный ток, А |

Рабочее напряжение, В |

Скорость сварки, м/ч |

Скорость подачи электрода, м/ч |

Технологический зазор между кромками шин, мм |

Размеры электрода *, мм |

Расход на стык, кг |

||

|

электродов |

флюса |

|||||||

|

60 х 430 |

4000 |

27,5 |

7,5 |

25 - 28 |

50 |

20 х 50 х 2200 |

4,9 |

0,5 |

|

70 х 515 |

5000 |

28 |

7,2 |

22 - 25 |

60 |

20 х 60 х 2200 |

7,5 |

0,6 |

|

120 х 430 |

5500 |

28,5 |

6,5 |

21 - 23 |

50 |

20 х 110 х 2200 |

9,1 |

0,9 |

|

150 х 430 |

6500 |

29 |

6 |

20 - 22 |

50 |

20 х 140 х 2200 |

11,2 |

1,1 |

|

200 х 430 |

8000 |

28 - 30 |

6 |

18 - 20 |

50 |

20 х 190 х 2200 |

14,7 |

1,4 |

* При сварке по трехфазной схеме применяют два электрода, суммарное сечение которых примерно равно сечению электрода, указанному в таблице.

Приваривать следует в специальном приспособлении, устраняющем опасность вытекания алюминия и обеспечивающем возможность наплавления слоя металла, достаточного для получения сварного шва необходимого сечения.

Сваривать необходимо так, чтобы сечение шва было не меньше сечения ответвительной шины. Для этого целесообразно кромки свариваемых шин сместить, как показано на рис. I.11, а в тех случаях, когда это невозможно, выполнить наплавку слоя металла требуемой толщины;

д) сваривать секции шинопроводов ШМА необходимо с применением специального приспособления (приложение 9);

е) для сварки пакетов тяжелых шин торцы привариваемых шин следует сместить вниз на половину их толщины. Узел скрепить и заформовать целиком (рис. I.11).

Сначала следует дугой разогреть и расплавить кромки свариваемых шин, после чего ввести в сварочную ванну присадочный пруток и начать процесс формирования шва, наплавляя металл в зазор между шинами до полного его заполнения.

Рис. I.10. Сварка шин по верхним кромкам (а) и поперечные разрезы соединений (б):

1 - ответвление; 2 - сборная шина; 3 - горелка полуавтомата; 4 - графитовые вкладыши; 5 - сжимная пластина; 6 - алюминиевый вкладыш; 7 - сварной шов

Режимы сварки шин по верхним кромкам должны соответствовать режимам, приведенным в табл. I.3, I.5, I.6 и I.9 настоящей Инструкции.

Если ответвление идет вверх и приварка его к сборным шинам встык невозможна, то к ответвительным шинам следует приваривать предварительно под углом обрезки шин, которые затем служат для приварки к сборным шинам по верхним кромкам.

I.1.33. При выполнении сварки коробчатых токопроводов и токопроводов из профиля "двойное Т" необходимо руководствоваться следующим:

а) коробчатые шины изготавливают сваркой двух корытных профилей, собранных полками внутрь.

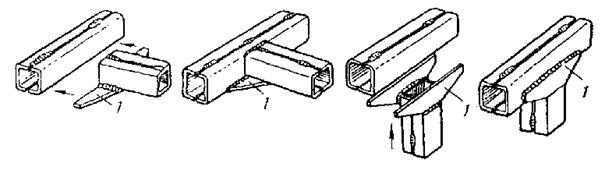

Характерные типы сварных соединений указанных токопроводов показаны на рис. I.12;

б) организация сварочных работ различна в зависимости от того, изготавливают секции и узлы коробчатых токопроводов на заводе и в МЭЗ или сваривают на монтажной площадке.

Рис. I.11. Сварка пакетов тяжелых шин по верхним кромкам:

1 - шины; 2 - каркас приспособления; 3 - угольные формующие вкладыши; 4 - присадка; 5 - электрод; 6 - откидная планка; 7 - барашек

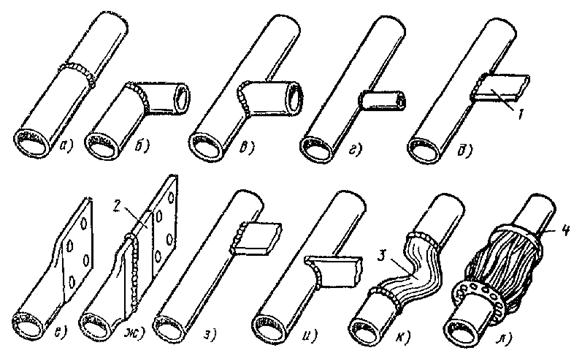

Рис. I.12. Сварное соединение коробчатого профиля и профиля "двойное Т":

а, л - секция токопровода с приваренным вкладышем; б, м - соединение встык; в, г, о - соединение впритык; д, п - угловые секции; р, с, т, е, ж, з - ответвление плоскими шинами; и, н - компенсаторы; к - оконцевание короба плоскими шинами; 1 - профиль корытный; 2 - вкладыш; 3 - шов; 4 - плоская шина; 5 - компенсатор; 6 - профиль "двойное Т"

В первом случае возможна кантовка сварных узлов, например, в кантователе, разработанном трестом Севзапэлектромонтаж (приложение 10).

Во втором случае в ряде мест при сварке неповоротных стыков смонтированных коробчатых токопроводов следует выполнить кроме нижних горизонтальные и вертикальные швы. Узлы коробчатых токопроводов конструируют таким образом, чтобы сварка в потолочном положении исключалась или сводилась к минимуму;

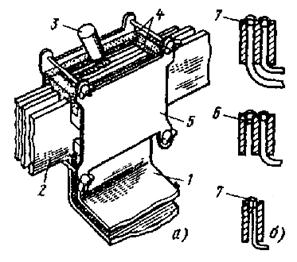

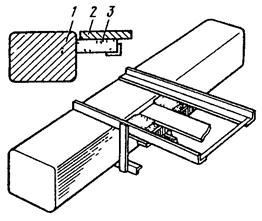

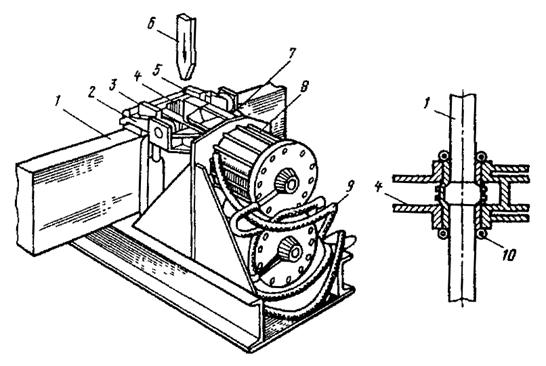

в) при изготовлении коробчатых токопроводов необходимо выполнять следующие работы: сварку коробов из двух шин корытного профиля; приварку вкладышей на концах прямолинейных секций для стыкования их и формирования шва при сварке на монтаже; сварку угловых секций; приварку температурных компенсаторов; оконцевание коробов плоскими шинами сваркой для подключения к выводам аппаратов; приварку к коробам дополнительных косынок и планок для исключения на монтаже сварки в потолочном положении;

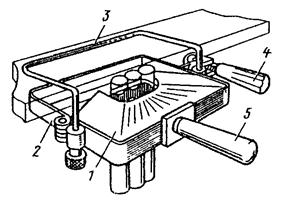

г) при заготовке секций коробчатого токопровода сначала необходимо корытный профиль собрать в короб при помощи скоб, устанавливаемых на расстоянии 2 - 3 м одна от другой (рис. I.13). Зазор между полками профилей устанавливают с помощью поворотных фиксаторов. Сваривать профили следует прерывистым швом на специальной формующей лопатке, которую вставляют в зазор между полками профилей и плотно прижимают к нижней плоскости полок противовесом на конце рукоятки.

Режимы сварки такие же, как при нижней сварке шин. Длина шва около 100 мм.

Вкладыш (рис. I.12) приваривают с одной стороны каждой секции коробчатого токопровода через верхний и нижний зазоры между полками корытных профилей.

Угловые секции сваривают в соответствующих шаблонах с формовкой корня шва подкладками необходимой формы. Температурные компенсаторы следует сваривать, как указано в п. I.1.35;

д) профиль "двойное Т" сваривают в МЭЗ при изготовлении укрупненных секций и отдельных узлов токопроводов. Режимы и технология сварки аналогичны сварке коробчатых токопроводов. Сварной шов накладывают только по внешнему периметру профиля. Внутренние перемычки между собой не сваривают ввиду недоступности. Допустимость соединения профилей "двойное Т" только внешними швами подтверждается результатами испытаний.

При стыковке профиля "двойное Т" (рис. I.14) с одного торца профиля необходимо вварить вкладыши, которые облегчают сборку и служат для формирования внутренней стороны шва при сварке.

Максимально возможное количество швов следует сваривать в нижнем положении. С этой целью прямолинейные участки токопроводов сваривают в секции возможно большей длины. Сваривать удобнее в кондукторах, обеспечивающих кантовку секций на 180°;

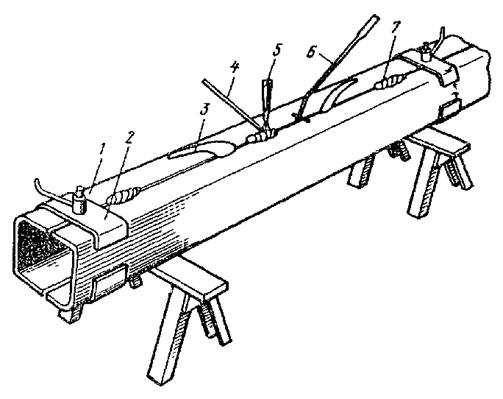

Рис. I.13. Сварка короба из корытного профиля:

1 - корытный профиль; 2 - скоба; 3 - поворотный фиксатор зазора; 4 - присадка; 5 - электрод; 6 - формующая лопатка; 7 - перемычка - соединительный шов

е) при сварке между собой установленных на изоляторы секций токопроводов на монтаже могут встретиться два случая: стык доступен для сварки с двух сторон и стык доступен для сварки только с одной стороны (например, если шина расположена близко к стене.

В первом случае (рис. I.14 а, в) к одному концу каждой из соединяемых секций следует заблаговременно приварить алюминиевые вставки и планки, а в монтажной зоне выполнить один шов в нижнем положении, два - в вертикальном и угловой шов - в нижнем положении.

Во втором случае (рис. I.14 б, г, д) коробчатый токопровод и шины профиля "двойное Т" в месте стыка должны иметь вырез, через который выполняют швы в нижнем и вертикальном положениях. После этого вырез необходимо закрыть изготовленной заранее вставкой с приваренными к ее нижним полкам планками. Вставку приваривают двумя стыковыми и двумя угловыми швами.

Рис. I.14. Сварка неповоротных стыков коробов и профиля "двойное Т":

1 - короб; 2 - профиль "двойное Т"; 3, 4 - вкладыш; 5 - планка; 6 - вставка; 7 - сварной шов

При использовании полуавтоматической импульсно-дуговой сварки отпадает необходимость в дополнительных планках, так как может быть выполнен потолочный шов;

ж) ответвления от коробчатых шин и шин "двойное Т" выполняют как шинами такого же профиля (рис. I.15), так и прямоугольными (рис. I.16).

Для приварки ответвлений к коробчатым шинам следует ответвительную шину прямоугольного профиля пропустить в зазоры между полками короба и приварить сверху по торцевой кромке. Для формирования швов используют подкладки с прорезью для пропускания шины. Если зазор между полками больше, чем толщина шины ответвления, в остающийся промежуток необходимо вложить отрезок алюминиевой шины. Ответвления от профиля "двойное Т" прямоугольными шинами также целесообразно выполнять сваркой по верхней кромке шины с наружной стороны профиля;

Рис. I.15. Сварка коробчатых шин:

1 - планки, привариваемые при заготовке секций

Рис. I.16. Приварка прямоугольных шин к коробам:

а - одна плоская шина; б - три плоские шины; 1 - ответвительная шина; 2 - формующие лопатки; 3 - шарнирная рамка; 4 - графитовый вкладыш

з) для температурной компенсации к смонтированным шинам приваривают два компенсатора (сначала нижний, а затем верхний). Суммарное сечение компенсаторов должно быть равно сечению профиля (рис. I.17). Так как толщина компенсатора больше толщины полок коробов, к последним с наружной стороны до монтажа должны быть приварены планки такой толщины, чтобы общая толщина планки и полки короба равнялась толщине компенсатора;

и) при сооружении трехфазных симметричных токопроводов кроме вышеописанных работ требуется сваривать угловые секции, приваривать переходные детали и сваривать стыки секций.

Рис. I.17. Приварка компенсаторов к коробам:

1 - секции коробов; 2 - компенсаторы; 3 - планки; 4 - сварной шов

Переходные детали применяют при сварке угольным электродом, они служат для облегчения сварочных работ в монтажной зоне. Их применение обусловлено невозможностью выполнения сварки угольным электродом в вертикальном и потолочном положениях.

При полуавтоматической импульсно-дуговой сварке переходные детали не нужны;

к) наиболее целесообразной длиной заготовляемых в МЭЗ секций токопровода является длина, равная расстоянию между компенсаторами (25 - 45 м). Если по условиям транспортировки невозможна заготовка секций такой длины, стыковка и сварка между собой коротких секций в зоне монтажа может производиться с помощью специальных кантователей на земле, после чего секция поднимается и устанавливается на проектной отметке.

Сварка токопроводов из профиля "труба круглая"

I.1.34. При сварке токопроводов из профиля "труба круглая" необходимо руководствоваться следующими указаниями:

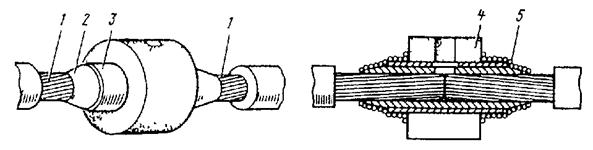

а) сваривают секции в МЭЗ, где может быть обеспечена кантовка узлов для выполнения швов в нижнем положении. Характерные узлы соединений шин из профиля "труба круглая" приведены на рис. I.18.

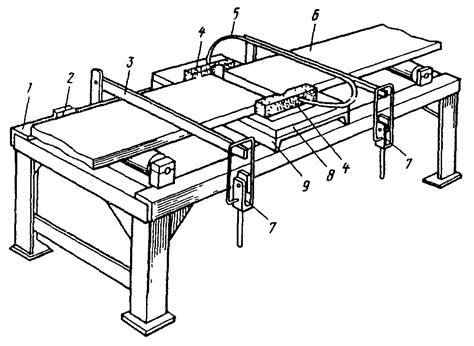

Прямолинейные секции токопроводов собирают и сваривают на стендах. Простейшим стендом могут служить две параллельно уложенные трубы. Центровка трубчатых шин достигается самой укладкой их на стенд. Кантовка свариваемых секций на таком стенде затруднена ввиду возникающего при этом значительного трения. С этой точки зрения лучшими являются роликовые стенды.

При малых объемах работ кантовать свариваемые секции можно вручную, а при больших необходимо применять механические кантователи.

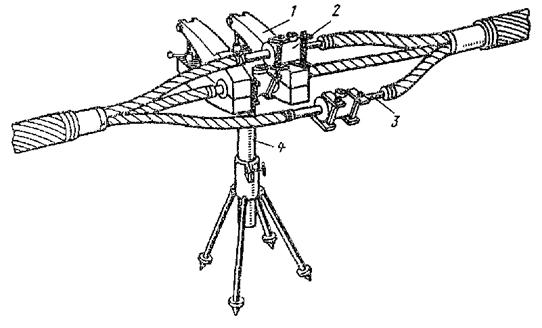

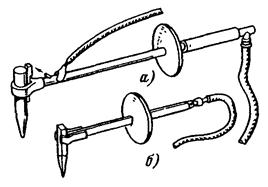

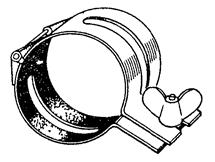

Собирают секции в монтажной зоне с помощью центраторов (приложение 11) с эксцентриковыми или винтовыми зажимами, обеспечивающих совпадение осей свариваемых труб;

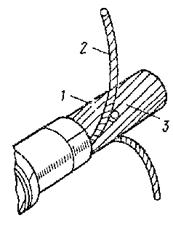

б) сваривать соединения труб необходимо так, как указано в пп. I.1.1 - I.1.18 настоящей Инструкции. Для формовки шва с внутренней стороны применяют подкладные кольца, изготовленные из листового алюминия толщиной 3 - 5 мм;

Рис. I.18. Сварные соединения шин из профиля "труба круглая":

а - соединение встык; б - соединение под углом; в, г - ответвления трубчатым профилем; д - ответвление плоской шиной; е - наконечник, выполненный сплющиванием конца трубы; ж - наконечник с приваренной медно-алюминиевой пластиной; з - поворот плоской шиной; и - ответвление от трубы плоской шиной при расположении ее на ребро; к - компенсатор, приваренный непосредственно к трубе; л - компенсатор, приваренный к фланцам; 1 - прямоугольная шина; 2 - пластина медно-алюминиевая; 3 - компенсатор; 4 - фланец

в) компенсаторы для трубчатых токопроводов изготавливают из многопроволочных алюминиевых голых проводов. Для этого в зависимости от диаметра трубы нужно нарезать куски проводов длиной 300 - 450 мм. Концы проводов длиной 25 - 30 мм следует распушить и очистить, как указано в приложении 1 к настоящей Инструкции.

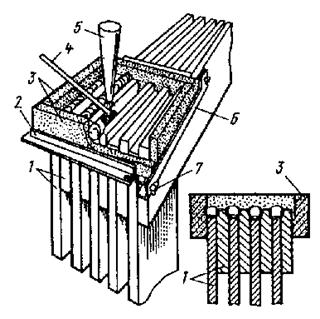

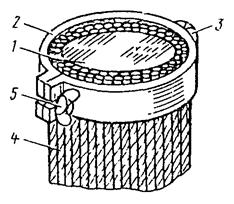

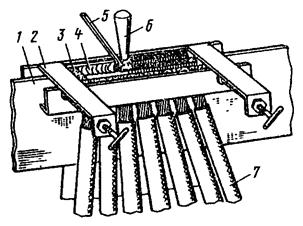

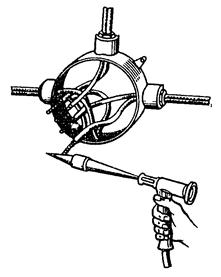

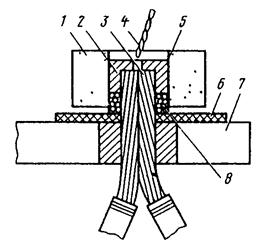

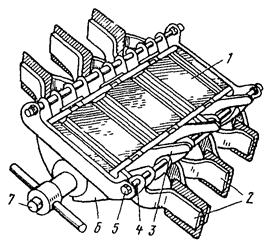

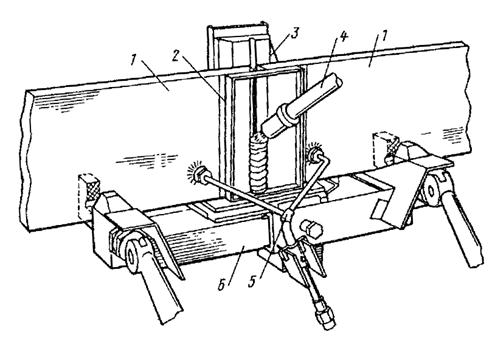

Обработанные провода собирают в приспособление (рис. I.19), состоящее из внутренней графитовой оправки и наружного зажимного кольца, в котором производят оплавление проводов в кольцевой монолит.

К монолитной части компенсатора с обеих сторон приваривают отрезки труб (наконечники).

После сварки компенсатор следует изогнуть, придав ему требуемую форму. Если компенсатор предназначен для использования в водоохлаждаемых токопроводах, то перед изгибанием на него необходимо надеть резиновый рукав и стянуть зажимными хомутами. В этом случае длина жесткой трубчатой части компенсатора (наконечника) должна быть такой, чтобы обеспечить возможность его приварки без повреждения (поджога) резинового рукава. На не охлаждаемых водой токопроводах устанавливают компенсаторы из алюминиевых лент. При этом концы труб, к которым приваривается плоский компенсатор, необходимо сплющить. Сварку вести на режимах, соответствующих режимам сварки прямоугольных шин;

г) сварка угловых секций и приварка ответвлений должны выполняться без применения каких-либо переходных деталей, так как рекомендуемые способы сварки позволяют выполнять швы в любом пространственном положении.

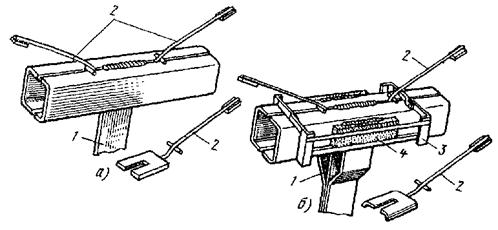

Рис. I.19. Приспособление для сплавления алюминиевых проводов в монолит:

1 - внутренняя графитовая оправка; 2 - наружное зажимное кольцо; 3 - шарнир; 4 - алюминиевые провода; 5 - барашек

Для приварки ответвления из трубчатого профиля его торец необходимо обработать, так, чтобы он сопрягался с поверхностью основной трубы, или в основной трубе высверлить отверстие, равное внешнему диаметру ответвительной трубы. Собранный узел сваривают по периметру сопряжения труб. Режимы сварки должны соответствовать режимам сварки труб с меньшей толщиной стенки.

При приварке ответвления следует применять специальные приспособления, фиксирующие положение труб при сварке.

Ответвления от трубчатого токопровода шинами прямоугольного профиля, выполняемые в монтажной зоне, приваривают после установки труб на изоляторы и окончательного закрепления их в шинодержателях. При сварке шины прижимают к трубе струбцинами.

Особенности сварки компенсаторов и приварки проводов к шинам

а) компенсаторы следует изготовлять оплавлением концов пакетов лент в монолит при помощи аргонодуговой сварки плавящимся или неплавящимся, а также угольным электродами. Компенсаторы для сырых помещений и наружных установок сваривают только аргонодуговой сваркой.

Сборка компенсатора в приспособлении для замоноличивания показана на рис. I.20.

Режимы и технология сварки компенсаторов толщиной 8, 10 и 12 мм при замоноличивании и приварке к шинам аналогичны режимам сварки шин соответствующей толщины (см. табл. I.5, I.6 и I.9);

б) при сварке лент в монолит угольным электродом сначала следует предварительно подогреть торец пакета растянутой дугой при движении ее "на себя" со скоростью, при которой не наступало бы еще интенсивного плавления металла, но появились бы отдельные его капли. При последующем движении короткой дуги в направлении "от себя" торцы лент расплавляются на необходимую глубину и в сварочную ванну сплавляется присадочный материал.

Рис. I.20. Сборка компенсатора в приспособлении для замоноличивания:

l - выступающая часть ленты для оплавления; 1 - пакет лент; 2 - зажимный винт; 3 - графитовый вкладыш; 4 - электрод; 5 - присадка; 6 - приспособление для сварки; 7 - сварной монолит

Для качественного сплавления лент необходимо перемешивать плавку присадочным прутком. В процессе сварки форму следует доверху заполнить алюминием.

Заблаговременно до сборки компенсатора алюминиевые ленты должны быть протравлены в 5 %-ном растворе каустической соды при температуре 60 - 70 °С в течение 2 - 3 мин, тщательно промыты водой и просушены;

в) сваривать анодные стояки ошиновки электролизеров угольным электродом необходимо на специальных столах (приложение 12). Режимы сварки аналогичны приведенным в табл. I.9. Для защиты верхней ленты от прожога при сварке на пакет лент на расстоянии 15 - 20 мм от свариваемой кромки следует накладывать теплоотводящую медную пластину, по ширине равную ширине пакета лент;

г) после сварки угольным электродом место сварки необходимо тщательно зачистить от шлака и остатков флюса.

I.1.36. При приварке алюминиевых проводов к шинам и оконцевании шин медно-алюминиевыми пластинами необходимо руководствоваться следующими указаниями:

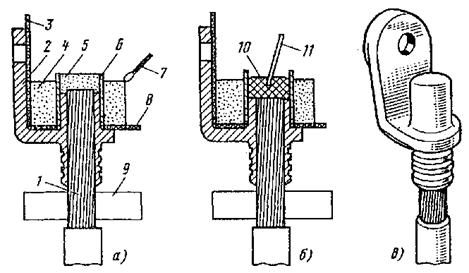

а) приваривать провода к шинам можно как угольным электродом, так и аргонодуговой сваркой. Сварные соединения проводов с шинами показаны на рис. I.21;

б) сваривать провода с алюминиевыми шинами необходимо в следующем порядке:

с проводов удалить изоляцию на длине 60 мм;

при необходимости концы проводов обезжирить ацетоном или бензином;

шину и жилы проводов зачистить стальной проволочной щеткой;

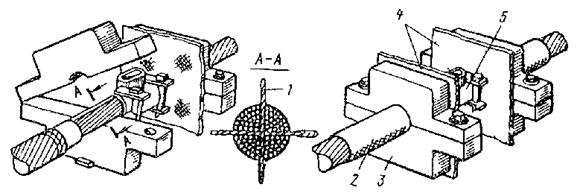

с помощью приспособлений (рис. I.22, I.23) собрать свариваемый узел;

произвести сварку: при сечении жил проводов от 16 до 95 мм2 током 80 - 100 А; при сечении проводов от 120 до 240 мм2 - 120 - 150 А; технология сварки та же, что при сварке шин;

после сварки угольным электродом место сварки тщательно зачистить стальной щеткой от шлака и остатков флюса;

в) при оконцевании алюминиевых шин переходными пластинами МА следует сваривать алюминиевую часть пластины с шиной.

Режимы сварки пластин МА с шинами толщиной до 12 мм аналогичны приведенным в табл. I.3, I.5, I.6, I.9. Охлаждения шва, выполненного контактной сваркой, при этом не требуется;

Рис. I.21. Сварные соединения проводов с шинами:

а - встык при горизонтальном расположении шины; б - электрозаклепкой; в - внахлестку при вертикальном расположении шины; г - угловое; 1 - шина; 2 - провод; 3 - сварной шов; 4 - электрозаклепка

Рис. I.22. Приспособление для сварки проводов с шиной, расположенной на плоскости:

1 - медный вкладыш; 2 - шарнирная рамка; 3 - скоба; 4 - ручка зажима; 5 - ручка для переноски

Рис. I.23. Приспособление для сварки проводов с шиной, установленной на ребро:

1 - шина; 2 - приспособление; 3 - графитовый вкладыш; 4 - сварной шов; 5 - присадка; 6 - электрод; 7 - провода

г) при сварке пакетов переходных медно-алюминиевых пластин с шинами большой толщины (рис. I.24) вследствие большого сварочного тока имеется опасность перегрева шва контрактной сварки (свыше 300 °С), что приводит к резкому росту хрупких интерметаллидов в шве медь - алюминий и разрушению пластин. Поэтому контактный шов охлаждают водой. Пакет пластин МА с шинами толщиной 29, 35, 50 мм и более собирают с водяными охладителями. Режимы сварки пакетов соответствуют режимам сварки шин (табл. I.9, табл. I.14).

I.2. Сварка шин и электромонтажных изделий из меди

Ручная дуговая сварка угольным электродом

I.2.2. Для ручной дуговой сварки угольным электродом следует применять оборудование, указанное в табл. I.7 настоящей Инструкции.

I.2.3. Для сварки необходимы материалы, указанные в табл. I.12.

I.2.4. При сварке шин и электромонтажных изделий из меди надо использовать такие же приспособления и инструменты, как при сварке из алюминия и его сплавов.

I.2.5. Подготовка шин к сварке кроме рихтовки и резки по размеру должна включать: обработку свариваемых кромок в зависимости от толщины материала в соответствии с табл. I.13; зачистку свариваемых кромок на участке не менее 30 мм от их торцов.

I.2.7. Установить шины в приспособлении и насыпать на свариваемые кромки полосу флюса шириной 10 - 20 мм.

Рис. I.24. Сварка пакета медно-алюминиевых пластин с шинами большой толщины:

1 - пакет медно-алюминиевых пластин; 2 - трубчатый охладитель; 3 - угольный брусок; 4 - стальная скоба; 5 - шина; 6 - ванна для сбора воды; 7 - подкладка

Таблица I.12

|

Назначение |

|

|

1. Проволока медная круглая электротехническая или катанка медная М0, M1 |

Присадка для заполнения сварного шва |

|

2. Угли сварочные; допускается изготовление из электродов (отходов) дуговых электропечей (см. приложение 4) |

Сварочные неплавящиеся электроды |

|

3. Флюс для сварки меди "борный шлак" (состав см. в приложении 5) |

Раскиление свариваемого металла |

|

4. Бензин или ацетон |

Обезжиривание кромок свариваемых шин |

|

5. Ветошь обтирочная |

Протирка кромок шин |

Присадочный пруток используют одновременно для перемешивания сварочной ванны с целью ее дегазации и удаления шлаков. Погружая время от времени разогретый конец прутка во флюс, вносят флюс в сварочную ванну.

Сварку шин толщиной до 12 мм выполняют за один проход.

I.2.9. При сварке шин толщиной 30 мм и более необходим предварительный подогрев кромок пропано-кислородным или ацетилено-кислородным пламенем. Шины укладывают таким образом, чтобы сварка велась в сторону подъема (уклон 3 - 4°) и расплавленная медь не затекала вперед дуги, препятствуя проплавлению корня шва.

Сваривать следует в три прохода:

первый проход - расплавление корня шва. Перемещая дугу вдоль стыка, попеременно направляют ее на кромки обеих шин. При этом необходимо следить за тем, чтобы кромки шин в корне плавились равномерно. Присадочный металл при этом не вводят;

второй проход - интенсивное плавление кромок шин и присадочного металла. Во время прохода заполняют металлом основную часть шва;

третий проход - завершение формирования шва. Дугу равномерно перемещают вдоль шва, расплавляя ранее наплавленный металл. Присадочным прутком ритмично перемешивают сварочную ванну для придания шву равномерно-чешуйчатой формы.

Режимы сварки и ориентировочный расход материалов приведены в табл. I.14.

I.2.10. Медные шины следует соединять внахлестку так же, как алюминиевые.

При сварке кромки шин по возможности следует располагать "лодочкой" (рис. I.25, а), так как это способствует качественному провару кромок и получению швов нужного сечения.

При невозможности сварки "лодочкой" необходимо применять формующий угольный брусок (рис. I.25, б).

При толщине сборной шины свыше 6 мм необходим предварительный подогрев кромок дугой, как при сварке шин встык. Сваривать следует за один проход. Плавить кромки шины ответвления можно только после расплавления сборной шины во избежание непровара.

Режимы сварки шин внахлестку должны соответствовать приведенным в табл. I.14.

I.2.11. Немедленно после окончания сварки шов следует охладить водой для снятия внутренних напряжений.

Полуавтоматическая дуговая сварка под флюсом

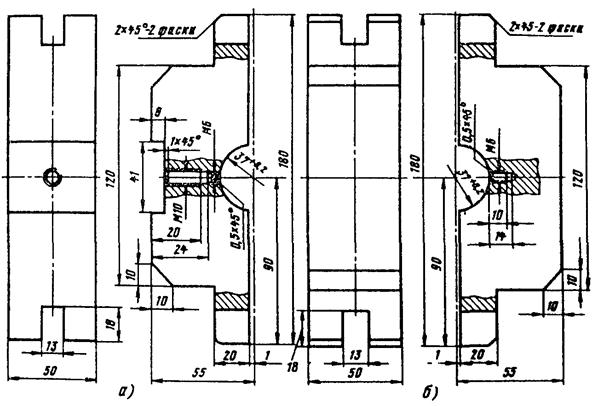

I.2.12. Этот вид сварки следует применять для соединения шин из меди толщиной 4 - 14 мм в нижнем положении.

I.2.13. Для полуавтоматической сварки под флюсом следует собрать сварочный пост по схеме, показанной на рис. I.26, из оборудования, указанного в табл. I.15.

I.2.14. При сварке рекомендуется использовать материалы, приведенные в табл. I.16.

I.2.15. Шины следует подготавливать к сварке согласно требованиям п. I.2.5 настоящей Инструкции.

При сварке шин разной толщины (например, при приварке ответвлений) на более толстых шинах также снять фаску под углом 45° (рис. I.27). Подкладка под стыком в этом случае должна иметь уступ, высота которого равна разности толщин шин.

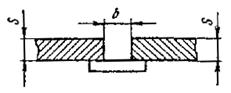

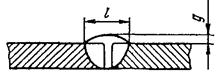

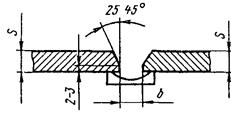

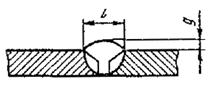

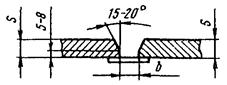

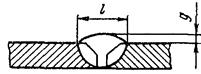

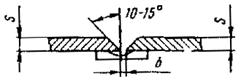

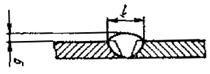

|

Способ сварки* |

||

|

подготовленных кромок |

шва сварного соединения |

|

|

|

|

РУ-Ф РУ-Ф РУ-Ф П-3 П-Ф |

|

|

|

РУ-Ф РУ-Ф РУ-Ф П-Ф |

|

|

|

РУ-Ф |

|

|

|

РУ-Ф |

|

|

|

РУ-Ф |

* РУ-Ф - ручная угольным электродом с добавкой флюса; П-3 - полуавтоматическая в защитных газах; П-Ф - полуавтоматическая под флюсом.

Примечание. Размеры S, b, l, g даны в миллиметрах.

Таблица I.13

|

b |

l |

g |

||||

|

номинальное |

предельное отклонение |

номинальное |

предельное отклонение |

номинальное |

предельное отклонение |

|

|

3 - 6 |

2 |

+2 |

15 |

±2,5 |

1,5 |

±0,8 |

|

6 - 12 |

4 |

+2 |

20 |

|||

|

3 - 8 |

2 |

+2 |

15 |

|||

|

8 - 10 |

4 |

+2 |

20 |

|||

|

3 - 6 |

2 |

+2 |

13 |

|||

|

12 - 16 |

3 |

+2 |

27 |

±3,5 |

2,0 |

±1,0 |

|

16 - 22 |

+2 |

30 |

2,5 |

|||

|

22 - 30 |

+2 |

40 |

±4,0 |

3,0 |

||

|

8 - 14 |

+1 |

24 |

±3,0 |

2,0 |

||

|

30 и более |

4 |

+2,5 |

45 |

±4,5 |

3,5 |

+1,0 |

|

Блюмсы 50 х 50 и более |

4 |

+3,0 |

50 |

±5,0 |

4,5 |

±1,0 |

|

Блюмс 30 и более S1 - ответвление 10 и менее |

6 |

+3,0 |

25 |

±2,5 |

2,0 |

±1,0 |

Таблица I.14

|

Сварочный ток, А |

Диаметр угольного электрода, мм |

Диаметр присадочного прутка, мм |

Расход на 100 мм шва, г |

||

|

присадки |

флюса |

||||

|

3 |

150 |

12 |

4 |

29 |

1 |

|

4 |

180 |

12 |

4 |

35 |

2 |

|

5 |

220 |

12 |

6 |

65 |

3 |

|

6 |

260 |

15 |

6 |

105 |

4 |

|

8 |

320 |

15 |

8 |

150 |

5 |

|

10 |

400 |

20 |

8 |

210 |

7 |

|

12 |

500 |

20 |

10 |

290 |

9 |

|

20 |

1000 |

30 |

15 |

450 |

12 |

|

30 |

1500 |

35 |

20 |

620 |

13 |

* Прямая полярность.

Рис. I.25. Сварка медных шин внахлестку:

1, 2 - шины; 3 - сварной шов; 4 - угольный брусок

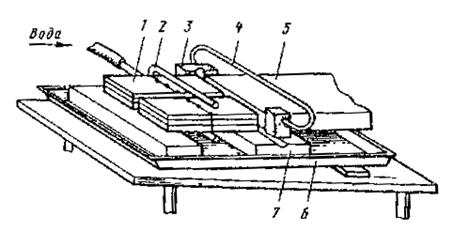

I.2.17. Далее необходимо установить шины в приспособлении и начать сварку (рис. I.28). Сварочную головку необходимо поддерживать на высоте 10 - 12 мм от поверхности шин. Угол наклона головки в сторону сварки не должен превышать 15° к вертикали.

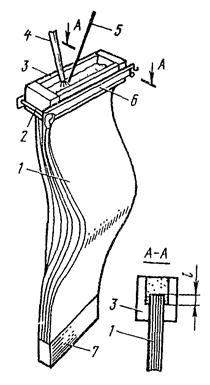

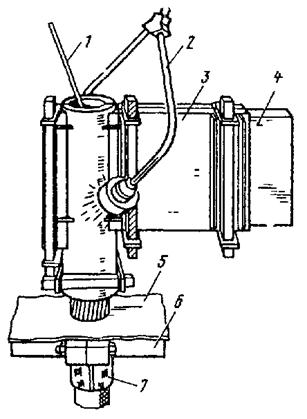

Рис. I.26. Сварочный пост для полуавтоматической сварки под флюсом (полуавтомат ПДШМ-500):

1 - флюсоаппарат; 2 - магистраль сжатого воздуха; 3 - шланг подачи флюса; 4 - сварочная головка; 5 - изделие; 6 - сварочные провода; 7 - механизм подачи проволоки; 8 - выносной пульт управления; 9 - рубильник

Рис. I.27. Сборка медных шин различной толщины под сварку:

1, 2 - медные шины; 3 - теплоотводящая медная пластина; 4 - угольная подкладка

При сварке шин толщиной до 6 мм головку перемещают без поперечных колебаний; при сварке более толстых шин ей сообщают поперечные колебания с амплитудой 2 - 3 мм.

Перед сваркой шин толщиной более 10 мм необходим их предварительный подогрев до 700 - 750 °С. После подогрева стык шин посыпают флюсом "борный шлак".

Таблица I.15

|

Назначение |

|

|

Сварочный преобразователь: ПСО-500; ПСУ-500 |

Источник сварочного тока |

|

Сварочный выпрямитель ВДУ-504 |

" " " |

|

Сварочный полуавтомат: ПДШМ-500; ПДШР-500; ПШ-5; ПШ-54 |

Подача электродной проволоки и флюса; регулирование процесса сварки |

* Можно использовать любой из указанных типов.

Особое внимание следует уделять качественному провару начала шва, а также правильному направлению движения головки вдоль стыка.

I.2.18. В конце шва следует вывести дугу на угольный брусок, формирующий шов, нажатием кнопки на головке выключить сварочный ток и подачу электродной проволоки и перекрыть подачу флюса; неиспользованный флюс собрать для повторного применения.

I.2.19. Немедленно после сварки необходимо охладить стык водой и удалить шлаковую корку.

I.2.20. Режимы сварки и ориентировочный расход материалов приведены в табл. I.17.

Режимы полуавтоматической сварки шин внахлестку, а также сварки компенсаторов аналогичны приведенным в табл. I.17.

Рис. I.28. Сварка меди под флюсом:

1 - сварочная головка; 2 - электродная проволока; 3 - флюс; 4 - дуга, 5 - газовый пузырь; 6 - сварной шов; 7 - шлак

Таблица I.16

|

Материал |

Назначение |

|

Проволока медная сварочная: МО, M1 |

Электродная проволока, присадочный материал |

|

Флюсы плавленые сварочные: АН-348А, АН-26, ОСЦ-45 |

Защита дуги и сварочной ванны от кислорода воздуха |

|

Отходы графитированных углей |

Изготовление формующих подкладок |

|

Бензин, ацетон |

Обезжиривание свариваемых кромок |

|

Ветошь обтирочная |

Протирка кромок шин |

Таблица I.17

|

Сварочный ток *, А |

Напряжение на дуге, В |

Скорость подачи электродной проволоки, м/мин |

Время, с |

Расход на один стык, г |

|

|||

|

подогрева |

сварки |

|||||||

|

электродной проволоки |

флюса |

|

||||||

|

40 х 4 |

250 |

28 - 30 |

3,3 |

- |

10 |

14 |

50 |

|

|

50 х 5 |

270 |

29 - 31 |

3,4 |

- |

12 |

17 |

70 |

|

|

60 х 6 |

320 |

31 - 32 |

3,9 |

- |

15 |

27 |

100 |

|

|

80 х 8 |

350 |

33 - 34 |

4,2 |

- |

22 |

48 |

120 |

|

|

100 х 10 |

400 |

35 - 37 |

4,7 |

- |

30 |

66 |

150 |

|

|

120 х 14 |

500 |

40 - 42 |

5,6 |

30 |

60 |

230 |

300 |

|

|

300 х 12 |

500 |

40 - 42 |

5,6 |

40 |

75 |

400 |

500 |

|

*Постоянный ток, полярность обратная.

Полуавтоматическая дуговая сварка в защитных газах

I.2.21. Этим видом сварки следует соединять шины из меди толщиной 3 - 12 мм.

I.2.22. Для полуавтоматической сварки в защитном газе следует собрать сварочный пост в соответствии с требованиями п. I.1.11, но без импульсного генератора.

I.2.23. При сварке нужно использовать материалы, приведенные в табл. I.16, кроме флюсов.

I.2.24. При подготовке шин к сварке следует руководствоваться пп. I.2.5 и I.2.15 настоящей Инструкции.

I.2.25. Электродную проволоку необходимо подготовить согласно требованиям п. I.2.16 настоящей Инструкции.

I.2.26. Далее следует установить шины в приспособлении и начать сварку. Сваривать "углом назад" (рис. I.29), совершая круговые движения концом электрода.

Перед сваркой шин толщиной более 10 мм необходимо предварительно подогреть кромки до 800 - 850 °С. Для подогрева рекомендуется использовать пропано-кислородное или ацетилено-кислородное пламя.

Для подогрева шин толщиной 6 - 10 мм достаточно после возбуждения сварочной дуги переместить ее туда и обратно вдоль всего стыка и сразу же после этого начать сварку.

Зажигать дугу и прекращать сварку следует на подкладке из графитированного угля.

Немедленно после окончания сварки соединение необходимо охладить водой.

Режимы сварки и ориентировочный расход материалов приведены в табл. I.18.

I.2.27. Сварка одиночных шин в вертикальном и горизонтальном положениях допускается при использовании медной проволоки диаметром 1, 2 мм. В этом случае кроме оборудования, указанного в п. I.1.11 настоящей Инструкции, требуется приспособление для фиксации и подогрева шин (приложение 13).

Шины толщиной до 4 мм собирают под сварку без разделки кромок; при толщине 5 мм и более необходим односторонний скос кромок под углом 30° с притуплением около 2 мм. Зазор между кромками не должен превышать 3 мм. Шины перед сваркой подогревают. Первый проход выполняют "ниточным" швом снизу вверх. Последующие проходы также выполняют снизу вверх, но с поперечными колебаниями электродной проволоки. Облицовочный шов выполняют сверху вниз.

Рис. I.29. Полуавтоматическая сварка медных шин в защитном газе:

а - положение горелки при сварке; б - движение горелки при сварке шин толщиной до 6 мм; в - то же при толщине шин 6 - 10 мм; 1 - шина; 2 - шов; 3 - сварочная проволока; 4 - сопло; 5 - уплотнительные бруски

Таблица I.18

|

Сварочный ток *, А |

Напряжение на дуге, В |

Скорость подачи электродной проволоки, м/мин |

Расход на 100 мм шва |

||

|

электродной проволоки, г |

аргона, л |

||||

|

3 |

240 - 280 |

37 - 39 |

3,5 - 4,5 |

12 |

50 |

|

4 |

280 - 320 |

38 - 40 |

4,5 - 5,0 |

22 |

55 |

|

5 |

320 - 360 |

39 - 41 |

4,5 - 5,5 |

33 |

60 |

|

6 |

360 - 400 |

40 - 42 |

5,0 - 6,0 |

47 |

65 |

|

7 |

400 - 440 |

41 - 43 |

5,5 - 6,5 |

64 |

70 |

|

8 |

440 - 480 |

42 - 44 |

6,0 - 7,6 |

84 |

75 |

|

9 |

480 - 520 |

43 - 45 |

6,5 - 7,5 |

106 |

80 |

|

10 |

520 - 560 |

44 - 46 |

7,0 |

130 |

85 |

* Постоянный ток, полярность обратная.

Режимы сварки приведены в табл. I.19.

Шов после сварки охлаждают водой.

Плазменная сварка

I.2.28. Сваркой этого вида следует соединять шины из меди толщиной до 12,5 мм при нижнем положении шва.

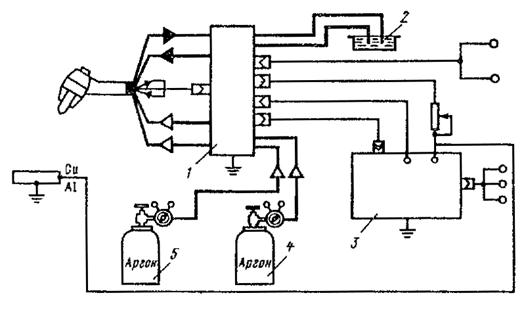

I.2.29. Для плазменной сварки следует собрать сварочный пост по схеме рис. I.30 из оборудования, указанного в табл. I.20.

I.2.30. При сварке используют материалы, приведенные в табл. I.12 (поз. 1, 2, 4) настоящей Инструкции.

I.2.31. Далее необходимо подготовить шины к сварке согласно требованиям пп. I.2.5 и I.2.15.

I.2.32. Подготовить сварочную проволоку согласно требованиям п. I.2.6.

I.2.33. Собрать шины в приспособлении без зазора и начать сварку. Подогреть шины, расплавить кромки и ввести присадку в соответствии с требованиями п. I.2.8 настоящей Инструкции.

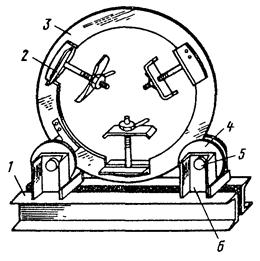

Рис. I.30. Пост для плазменной сварки:

1 - пульт управления; 2 - установка для водяного охлаждения; 3 - преобразователь сварочный; 4 - баллон с плазмообразующим газом; 5 - баллон с защитным газом

Режимы плазменной сварки приведены в табл. I.21. Схема питания сжатой дуги дана на рис. I.31, а схема сварки - на рис. I.32.

Таблица I.19

|

Сварочный ток *, А |

Напряжение на дуге, В |

Скорость подачи электродной проволоки, м/мин |

Параметры импульса |

||

|

Амплитуда, А |

Длительность, мс |

||||

|

1-й |

130 - 140 |

26 - 27 |

5,5 - 6,5 |

400 - 500 |

1,8 - 2,2 |

|

2-й и последующие |

120 - 130 |

24 - 26 |

4,5 - 5,5 |

400 - 500 |

1,8 - 2,2 |

* Постоянный ток, полярность обратная.

Таблица I.20

|

Назначение |

|

|

Преобразователь: ПСО-500; ПСУ-500 |

Источник сварочного тока |

|

Выпрямитель сварочный: ВДУ-504; ВКС-500 |

То же |

|

Установка для плазменной сварки УРПС-3М |

Ручная сварка в нижнем положении |

|

Установка водяного охлаждения УВ-2 |

Охлаждение плазмотрона |

|

Реостат балластный: РБ-300; РБ-200 |

Ограничение тока вспомогательной дуги |

|

Баллоны стальные для сжатых газов 40 - 150 |

Хранение и транспортировка плазмообразующего и защитного газов |

|

Редуктор КБД-25 |

Регулировка рабочего давления газов |

* Можно использовать любой из указанных типов.

Рис. I.31. Схема питания сжатой дуги:

а - возбуждена вспомогательная дуга; б - возбуждена основная дуга; 1 - источник сварочного тока; 2 - электрод; 3 - внутреннее сопло горелки; 4 - наружное сопло горелки; 5 - вспомогательная дуга; 6 - свариваемые шины; 7 - балластный реостат; 8 - основная дуга

Рис. I.32. Ручная плазменная сварка:

1 - присадочный пруток; 2 - плазменная горелка; 3 - свариваемые шины

Таблица I.21

|

Сварочный ток, А |

Напряжение на дуге, В |

Диаметр вольфрамового электрода, мм |

Диаметр сопла, мм |

Длина канала сопла, мм |

Расход плазмообразующего газа, л/мин |

|

|

4 |

350 - 400 |

37 - 40 |

4 |

5 |

5 |

0,8 - 1 |

|

6 |

380 - 440 |

37 - 40 |

6 |

7 |

7 |

1 - 2 |

|

10 |

440 - 450 |

40 - 45 |

6 |

7 |

7 |

2 - 3 |

|

12,5 |

450 - 500 |

40 - 45 |

8 |

9 |

9 |

2,5 - 3,5 |

Примечания: 1. Расстояние от сопла до изделия 8 мм.

2. Расход защитного газа 5 - 10 л/мин.

Автоматическая дуговая сварка под флюсом

I.2.34. Сваркой данного вида следует соединять медные шины толщиной 20 мм и более протяженными швами в нижнем положении.

I.2.35. Для автоматической сварки применяют комплектные сварочные автоматы АДС-1000 или ТС-17.

I.2.36. При сварке используют материалы в соответствии с требованиями п. I.2.14 настоящей Инструкции.

I.2.37. Подготовку шин к сварке выполняют согласно требованиям п. I.2.5 настоящей Инструкции.

I.2.38. При подготовке электродной проволоки ее очищают от грязи, жира и наматывают на кассету (барабан) автомата.

I.2.39. Технология сварки рассмотрена ниже на примере сварки шин размером 50 х 250 мм с блюмсом размером 50 х 60 мм швом длиной 5 м (рис. I.33):

наплавить для подогрева шины в непосредственной близости от места сварки (10 - 15 мм) валик;

повернуть соединение в кондукторе на 45° "в лодочку" и наложить первый основной шов;

повернуть узел в обратную сторону на 90° и наложить второй основной шов с другой стороны блюмса. При этом подогревающий валик наплавлять не требуется, так как шины достаточно нагреты выполненной сваркой.

Режим сварки рассмотренного узла следующий: диаметр электродной проволоки 2,9 мм, скорость подачи проволоки 2 м/мин, сварочный ток 900 А, скорость сварки 0,5 м/мин.

Особенности сварки компенсаторов и токоведущих блюмсов

I.2.40. При сварке компенсаторов с шинами необходимо руководствоваться следующими указаниями:

а) сваривать в приспособлениях для сварки шин на подкладке с канавкой. Разделывать кромки шин не требуется. Ленты гибкого пакета следует укладывать ступенчато. Под нижнюю и на верхнюю ленты нужно положить полоски шириной 30 мм из той же ленты для защиты от подплавления крайних лент компенсатора;

Рис. I.33. Схема автоматической сварки под флюсом медной шины:

1 - валик, наплавленный для подогрева; 2 - основной шов

б) для защиты лент от перегрева на их верхнюю поверхность на расстоянии 10 мм от кромки следует наложить медные теплоотводящие пластины толщиной 8 - 10 мм;

в) для сварки угольным электродом режимы выбирают по табл. I.14, но сварочный, ток устанавливают на 50 А меньше. Сваривают аналогично сварке шин встык с той лишь разницей, что дугу направляют преимущественно на шину.

I.2.41. При сварке и резке токоведущих блюмсов необходимо руководствоваться следующими указаниями:

а) токоведущие блюмсы сваривать встык угольным электродом (при монтаже электролизеров) в следующем порядке: сделать скос торцов блюмсов под углом 10 - 15° нагреть концы блюмсов до 800 - 850 °С; место сварки тщательно заформовать брусками из графитированного угля.

Режимы сварки приведены в табл. I.22.

Во время сварки производится интенсивное расплавление свариваемых кромок и присадки и непрерывное заполнение шва металлом;

б) приваривать ответвительные шины размером 100 х 10 мм к шинам толщиной 30 мм и к блюмсам надо при обязательном предварительном подогреве последних до 800 - 850 °С. При сварке применять приспособления, показанные на рис. I.34. Устанавливать приспособления после нагрева шины или блюмсов. Ответвления приваривать встык к верхним кромкам шин и блюмсов.

Для сварки установить зазор 6 - 8 мм. Сила тока при сварке 700 - 800 А. Дугу направлять преимущественно на блюмс или толстую шину. Техника сварки та же, что указана в пп. I.2.1 - I.2.11 настоящей Инструкции;

Рис. I.34. Приспособление для приварки ответвлений к блюмсу:

1 - блюмс; 2 - ответвление; 3 - угольная подкладка

в) в процессе работ по заготовке ошиновки нередко возникает необходимость в резке блюмсов. При отсутствии требуемого механического оборудования резку допускается производить дугой угольного электрода. Блюмс в месте реза должен быть нагрет до 800 °С. Сила тока при резке блюмсов такая же, как и при сварке. Резка ведется последовательным выплавлением слоев металла по вертикальной пинии. Дуговую резку угольным электродом допускается использовать как один из способов подготовки кромок блюмсов под сварку; при этом после дуговой резки блюмсов механическую обработку не производят.

Таблица I.22

|

Сварочный ток, А |

Технологический зазор между кромками, мм |

Диаметр угольного электрода, мм |

Сечение присадочного прутка, мм2 |

|

|

50 х 50 |

900 |

10 |

25 |

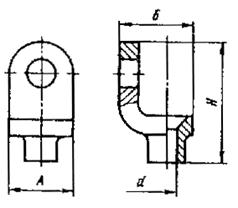

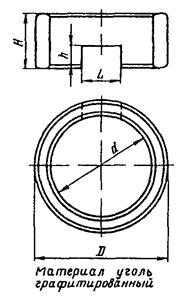

200 |

|

60 х 60 |

1100 |

10 |

30 |

200 |

|

90 х 90 |

1500 |

15 |

35 |

350 |

|

100 х 100 |

1700 |

15 |

35 |

350 |

* Постоянный ток, полярность прямая.

I.3. Сварка электромонтажных изделий из разнородных металлов

Сварка меди со сталью и с алюминием

I.3.1. Медь со сталью сваривают при изготовлении катодных узлов электролизеров алюминия (рис. I.35) угольным электродом (см. пп. I.1.19 - I.1.27 и I.2.1 - I.2.11) постоянным током 800 - 900 А с применением формующих приспособлений. В качестве присадки используют медные прутки сечением 150 -200 мм2.

Перед сваркой концы стальных стержней необходимо очистить от окалины стальной щеткой или пескоструйным аппаратом, а кромки медных пластин - стальной щеткой. В качестве флюса следует применять "борный шлак", которым посыпают кромки пластин и стальной блюмс.

Шов сваривают за один проход. Перед сваркой необходимо предварительно подогреть кромки растянутой дугой, которую следует направлять преимущественно на стальной стержень. После разогрева дугу концентрируют в начале шва до образования сварочной ванны и начинают сварку. Присадочным прутком, перемещаемым вслед за дугой, необходимо перемешивать расплавленные объемы меди и стали.

I.3.2. Медь с алюминием сваривают при изготовлении переходных пластин МА и наконечников ТАМ и ШП; соединяют стыковой контактной сваркой оплавлением с ударной осадкой на переоборудованных машинах МСМУ-150 и специальных машинах МС-2006.

Сварка алюминия со сталью

I.3.3. Алюминий сваривают со сталью при изготовлении сталеалюминиевых планок аргонодуговой сваркой вольфрамовым или угольным электродом.

I.3.4. Стальные пластины перед сваркой следует алитировать по следующей технологии:

зачистить пластины до металлического блеска (лучше наждачным кругом), покрыть разведенным водой флюсом ВАМИ слоем толщиной около 0,5 мм и тщательно просушить;

погрузить пластину на 2 - 5 мин в расплавленный и нагретый до 750 - 800 °С алюминий; вынутая из расплава пластина должна быть хорошо смочена сплошным, ровным, тонким слоем алюминия. Наличие мест, не покрытых алюминием, не допускается. Пластины с дефектным покрытием после остывания подвергнуть повторной зачистке и алитированию.

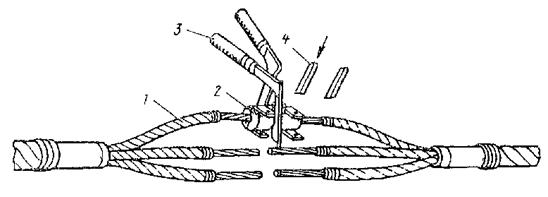

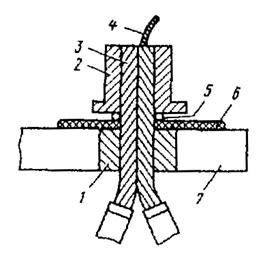

Рис. I.35. Катодный узел электролизера алюминия:

а - медно-алюминиевый гибкий спуск; б - алюминиевый гибкий спуск; 1 - катодный стальной блюмс; 2 - сварной шов медь-сталь; 3 - медно-алюминиевая пластина; 4 - стыковой сварной шов медь-алюминий; 5 - пакет алюминиевых гибких лент; 6 - алюминиевая катодная шина; 7 - стыковой сварной шов сталь-алюминий

I.3.5. Дуговую сварку стальных алитированных пластин с алюминиевыми (рис. I.36) следует выполнять на режимах, приведенных в табл. I.23 настоящей Инструкции, с соблюдением следующих требований:

а) алитированную стальную и алюминиевую пластины с тщательно зачищенными кромками укладывают в приспособлении;

б) на кромки пластин наносят флюс ВАМИ;

в) в процессе сварки дугу направляют на кромку алюминиевой пластины, осуществляя нагрев стальной натекающим на нее расплавом алюминия и не допуская плавления стали.

I.3.6. Сталеалюминиевые планки допускается изготовлять ручной аргонодуговой сваркой вольфрамовым электродом (режимы см. в табл. I.3). Сварку ведут согласно требованиям п. I.3.5 а, в настоящей Инструкции.

I.3.7. Важным условием получения механически прочного соединения является наплавка алюминия на сталь шириной не менее 15 мм как с лицевой, так и с обратной стороны.

Рис. I.36. Сварка стальных алитированных пластин с алюминиевыми:

1 - стальная пластина; 2 - присадка; 3 - электрод; 4 - алюминиевая пластина; 5 - сварной шов; 6 - угольная подкладка; 7 - слой алитирования

Усиление шва (с обеих сторон) делается примерно равным толщине шины.

I.3.8. При приварке алюминиевых проводов к стальным шинам сначала следует сваривать провода с алюминиевой частью сталеалюминиевого перехода (планки), после чего приварить стальную часть перехода к шине обычными стальными электродами.

I.3.9. Алюминий сваривают со сталью также при изготовлении катодных спусков электролизеров алюминия (рис. I.33, б). Соединяют пакет алюминиевых лент со стальным стержнем стыковой контактной сваркой оплавлением с ударной осадкой на специальной машине МС-3201 или переоборудованной машине МСГА-500.

I.4. Защита сварных соединений от коррозии

I.4.1. Не удаленные после сварки остатки флюса и шлака при наличии влаги с течением времени могут вызвать коррозию алюминия и привести к частичному или полному разрушению сварных соединений лент температурных компенсаторов и шин.

Следует учитывать, что в условиях электромонтажного производства полное удаление остатков флюса возможно только из стыковых соединений плоских шин. В остальных случаях, особенно при выполнении нахлесточных соединений, соединений сваркой по торцевым и боковым кромкам и в температурных компенсаторах, флюс остается между плоскостями шин или лент.

Таблица I.23

|

Сварочный ток *, А |

Зазор между кромками, мм |

Диаметр электрода, мм |

Диаметр присадочного прутка, мм |

Количество проходов |

Размеры канавки в подкладке, мм |

||

|

Ширина |

Глубина |

||||||

|