КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО МЕТАЛЛУРГИИ

УТВЕРЖДАЮ:

Заместитель Председателя Комитета РФ

_____________________________________

²7² февраля 1993 г.

Л.К. Антоненко

РУКОВОДСТВО

ПО

ЭКСПЛУАТАЦИИ ПРОМЫШЛЕННЫХ

ДЫМОВЫХ И ВЕНТИЛЯЦИОННЫХ ТРУБ

г. Москва 1993 г.

Руководство содержит общие положения и правила эксплуатации промышленных дымовых, вентиляционных труб и газоходов.

При разработке Руководства учтены опыт эксплуатации промышленных труб и газоходов на предприятиях черной и цветной металлургии, тепловых электростанциях и на других объектах, обобщены результаты исследований, полученные рядом научно-исследовательских и проектных институтов, специализированных организаций, а также материалы зарубежных исследований.

С выпуском данного Руководства утрачивает силу "Инструкция по эксплуатации и содержанию дымовых труб на предприятиях черной металлургии" (ВНИИОЧЕРМЕТ, Харьков, 1972).

Руководство разработано Макеевским инженерно-строительным институтом.

Разработчики:

Доктор технических наук, профессор А.П. Кричевский

Кандидат технических наук В.И. Корсун

Принимали участие в разработке: институт ВНИИПИтеплопроект, Харьковская фирма "Металлург", ЧТБ "Новые технологии", ЭКЦ "Металлург" и другие.

СОДЕРЖАНИЕ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1. Промышленные дымовые и вентиляционные трубы (в дальнейшем - промышленные трубы) являются сложными, дорогостоящими инженерными сооружениями, от технически грамотной эксплуатации которых зависит бесперебойность работы промышленных объектов.

2. Настоящее Руководство является обязательным для всех предприятий и организаций металлургической промышленности, занимающихся эксплуатацией, обследованиями и ремонтом промышленных труб.

3. Ответственность за эксплуатацию, содержание, своевременное принятие мер по обследованию и ремонту промышленных труб несет начальник цеха - владелец объекта.

В каждом цехе, имеющем промышленные трубы, распоряжением начальника цеха назначается инженерно-технический работник, ответственный за состояние труб.

4. Надзор за техническим состоянием на предприятии промышленных труб технологических агрегатов осуществляет инженерно-технический работник, имеющий соответствующую подготовку и назначаемый приказом директора (из расчета 1 специалист на 50¸60 труб).

5. Документации по промышленным трубам и газоходам должна отражать режим их работы и состояние с начала возведения и за весь период эксплуатации. Ответственность за наличие и ведение документации несет владелец объекта. На каждую дымовую трубу и газоход должен быть заведен паспорт (Приложение 1). Паспорта на существующие промышленные трубы (при их отсутствии) составляются проектным отделом предприятия, на вновь возводимые - проектной организацией.

2. ОПЫТ И УСЛОВИЯ НОРМАЛЬНОЙ ЭКСПЛУАТАЦИИ ПРОМЫШЛЕННЫХ ТРУБ

2.1. Опыт эксплуатации дымовых и вентиляционных труб различных конструкций

Опыт эксплуатации промышленных дымовых и вентиляционных труб позволяет оценить достоинства и недостатки труб различных конструкций, классифицировать повреждения и причины их возникновения, сформулировать основные правила нормальной эксплуатации промышленных труб и газоотходов.

Повреждение и разрушение конструкций промышленных труб происходит, в основном, вследствие следующих причин:

- в результате стихийного бедствия или аварии (землетрясения, бури, ударов молнии, взрыва газовой смеси при неполном сгорании топлива - "хлопка", возгорания золовых отложений и др.);

- в результате неблагоприятного длительного воздействия окружающей и технологической сред.

Причины последнего вида вызывают наибольшее число повреждений промышленных труб. Их действие полностью исключить невозможно, однако снизить их влияние и обеспечить долговечность промышленных труб можно путем технически грамотной эксплуатации.

Степень повреждаемости конструкций промышленных труб зависит от температуры, влажности и агрессивности отводимых газов, от технологических режимов эксплуатации. С повышением температуры и понижением влажности отводимых газов, уменьшением числа остановок и повторных разогревов труб долговечность конструкций ствола и футеровки промышленных труб повышается.

2.1.1. Кирпичные и армокирпичные дымовые трубы

При технически грамотной эксплуатации являются наиболее долговечными. Срок их службы может достигать 70...100 лет. Кирпичные трубы используются для отвода дымовых газов различной степени агрессивности в широком диапазоне температур.

Наиболее повреждаемыми элементами конструкций кирпичных труб являются:

- оголовки труб в результате воздействия атмосферных осадков и отводимых агрессивных газов;

- металлические конструкции кирпичной трубы (стяжные кольца, конструкции ходовой лестницы, светофорных площадок, молниезащиты) в результате коррозии и усталостного разрушения металла;

- кирпичная футеровка труб вследствие температурных деформаций материалов, взрыва газовой смеси в трубе - "хлопка", разрушения кирпича и раствора от агрессивного воздействия отводимых газов, их абразивного износа твердыми частицами компонентов шихты в результате неполного сгорания топлива и др.;

- ствол вследствие действия температурных усилий от перепада температур по толщине, взрыва газовой смеси "хлопка", ударов молнии, в результате локальных разрушений кирпича пониженной прочности и морозостойкости, а также вследствие неравномерных осадок оснований под фундаментом трубы, одностороннего увлажнения наружной поверхности выбросами пара, воды и др.

Основное достоинство кирпичных труб в стадии эксплуатации - сравнительная простота их ремонта, не требующая специальных приспособлений и строительных механизмов. Основные недостатки - высокая трудоемкость возведения, ограниченность высоты (не более 120 м), необходимость регулярной (не реже одного раза в три года) подтяжки стяжных колец.

2.1.2. Железобетонные дымовые трубы

Получили наибольшее применение и используются для удаления слабо-, средне- и сильноагрессивных газов. При правильной эксплуатации срок службы железобетонных дымовых труб - не менее 50 лет.

Характер повреждений кирпичной футеровки и конструкций металлической гарнитуры железобетонных дымовых труб аналогичен характеру их повреждений в кирпичных трубах. Характер повреждений несущих и газоотводящих стволов дымовых труб зависит от типа конструктивного решения трубы.

В зависимости от степени агрессивности удаляемых газов применяются промышленные трубы следующих конструкций:

а) железобетонный несущий ствол с противокоррозионным защитным покрытием и кирпичной футеровкой на консолях;

б) железобетонный ствол с кирпичной футеровкой и противодавлением в зазоре между ними;

в) железобетонный несущий ствол с одним или несколькими газоотводящими стволами из металла, керамики или конструкционных пластмасс - конструкция типа "труба в трубе";

г) железобетонный ствол с монолитной футеровкой из легкого бетона.

2.1.2.1. Железобетонные трубы с противокоррозионной защитой ствола и кирпичной футеровкой на консолях являются наиболее ранним конструктивным решением железобетонных труб и, как показывает опыт их эксплуатации, имеющим ряд серьезных недостатков: высокую трудоемкость футеровочных работ, газопроницаемость футеровки, недостаточную долговечность антикоррозийных защитных покрытий, низкую плотность бетона в рабочих швах бетонирования ствола. Следствием названных недостатков является образование агрессивного конденсата на внутренней поверхности железобетонного ствола, скапливание его на консолях и фильтрация к наружной поверхности ствола преимущественно по рабочим швам бетонирования с коррозией бетона и арматуры.

Основным условием долговечности и надежной работы таких труб является строгое соблюдение проектного температурного режима эксплуатации, при котором температура на внутренней поверхности ствола по всей высоте трубы не должна быть ниже температуры конденсации водяных паров (температуры точки росы).

2.1.2.2. Железобетонные трубы с противодавлением - воздушным потоком в зазоре между стволом и кирпичной футеровкой - характеризуются высокой долговечностью основных конструкций при эксплуатации в тяжелых нестационарных температурно-влажностных условиях. Как наиболее предпочтительная, рекомендуется конструкция железобетонных дымовых труб с противодавлением в естественно вентилируемом канале при закрытых окнах.

2.1.2.3. Железобетонные дымовые трубы с газоотводящими стволами из металла, характеризуются высокой надежностью в работе. Перспективны дымовые трубы с газоотводящими стволами из конструкционных пластмасс.

Скорость коррозии углеродистой и низкоуглеродистой стали у оголовка трубы составляет около - 0,14¸0,17 мм/год, на остальной части ствола - 0,05¸0,18 мм/год. Обязательной является теплоизоляция оголовка, поскольку скорость коррозии металла в нетеплоизолированном оголовке может в 4¸6 раз превышать скорость коррозии стали в теплоизолированном оголовке.

Основные достоинства дымовых труб данной конструкции - высокая надежность в работе, относительная простота осмотров и текущих ремонтов, возможность обслуживания и ремонта без остановки тепловых агрегатов.

Основной недостаток - сложность замены промежуточных звеньев внутреннего газоотводящего ствола.

2.1.2.4. Железобетонные трубы с монолитной футеровкой из легкого полимерцементного (кислотостойкого) и полимерсиликатного (кислотоупорного) бетона предназначены для отвода слабо-, средне- и сильноагрессивных газов. Футеровка в таких трубах выполняет функции противокоррозионной и теплоизоляционной защиты несущего ствола. Трубы такой конструкции отличаются высокой надежностью в работе, более низкими в сравнении с трубами других конструкций затратами в стадиях возведения и эксплуатации.

2.1.3. Металлические дымовые трубы

Являются наименее долговечными в эксплуатации. Срок их службы в зависимости от условий эксплуатации может составлять 20...30 лет.

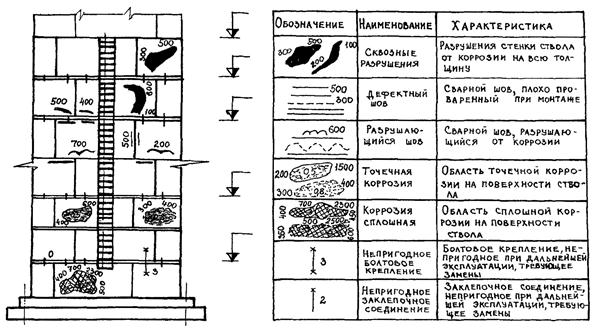

Наиболее уязвимыми конструкциями металлических труб являются кожух трубы, опорные кольца под футеровку и растяжки вследствие коррозии и прогаров металла, усталостного разрушения сварных швов и прилегающего к ним металла.

Характер повреждений футеровки и вспомогательных металлоконструкций металлических дымовых труб аналогичен повреждениям в кирпичных трубах.

Основные достоинства металлических дымовых труб - возможность возводить высотой до 200 м, малая масса, сравнительно низкая трудоемкость возведения, малые размеры фундаментов, что позволяет размещать их на площадках ограниченных размеров.

Основные недостатки металлических дымовых труб - относительно малый срок их службы, необходимость тщательного ухода в процессе эксплуатации, сложность ремонта кожуха и замены растяжек.

2.1.4. Трубы с газоотводящими стволами или футеровкой из пластмасс

Применяются для отвода влажных агрессивных газов со сравнительно невысокой температурой (до 90 °С). Газоотводящие стволы из пластмасс устраиваются внутри кирпичной или железобетонной несущей оболочки, или внутри стального каркаса - башни.

Основной причиной повреждений стеклопластиковых труб является работа в циклическом режиме тепловой нагрузки. Степень их повреждаемости возрастает с повышением температуры отводимых газов.

Расчетный срок службы пластиковых труб - 15¸20 лет. Оптимальная периодичность ревизий и ремонтов для изолированных труб из пластмасс - один раз в три года.

2.1.5. Вентиляционные трубы

Служат для удаления вредных для человека газообразных отходов производства в верхние слои атмосферы. Отводимые через вентиляционные трубы газы имеют, как правило, невысокую температуру и относительно высокое содержание паров воды, а также других компонентов, агрессивных по отношению к материалам конструкций сооружений.

Вентиляционные трубы, как правило, футеруются, однако обязательным является устройство гидроизоляции и антикоррозионной защиты внутренних поверхностей стволов.

Основные повреждения стволов вентиляционных труб обусловлены, главным образом, действием конденсата отводимых газов, вызывающим механическое разрушение структуры материалов при попеременном насыщении водой, замораживании и оттаивании, а также химическое разрушение материалов при наличии агрессивных компонентов в конденсате.

2.1.6. Условия эксплуатации дымовых и вентиляционных труб имеют тенденцию к изменению в направлении усложнения условий работы их конструкций. Это обусловлено ужесточением требований к утилизации тепла и более глубокой очистке отводимых газов от агрессивных компонентов, что приводит к снижению температуры газов и увеличению количества выпадающего конденсата. Изменение температурно-влажностных режимов эксплуатации промышленных труб делает необходимыми применение эффективной гидроизоляционной и антикоррозионной защиты эксплуатируемых сооружений, а также регулярного контроля за состоянием их конструкций и защитных покрытий.

2.1.7. Эффективность антикоррозионной защиты конструкций промышленных труб зависит от правильности выбора конструктивного решения сооружения, соответствующего условиям эксплуатации (первичная защита), и правильности применения защитных покрытий (вторичная защита). Последняя является менее долговечной и нуждается в периодическом восстановлении.

Наиболее эффективным способом устройства гидроизоляции или антикоррозионной защиты футеровки и ствола является торкретирование водостойкими или кислотостойкими бетонами.

Из лакокрасочных антикоррозионных материалов наиболее распространенными являются эпоксидные материалы, характеризующиеся высокой кислотостойкостью и адгезией, высокой прочностью и малой усадкой. Для антикоррозионной защиты промышленных труб и металлоконструкций широко применяются также перхлорвиниловые покрытия, покрытия на основе полиуретановых смол, хлоркаучука и др. Срок службы защитных лакокрасочных покрытий металлоконструкций - 1¸3 года, срок службы маркировочной окраски труб - 3¸4 года.

2.2. Основные правила эксплуатации промышленных труб

2.2.1. Основным условием нормальной эксплуатации дымовых, вентиляционных труб и газоходов является соблюдение проектного температурно-влажностного режима. При этом особое внимание следует уделять обеспечению полного сгорания топлива в теплоагрегатах, исправному состоянию предохранительных клапанов и устройств в дымососах, полному и безусловному исключению горения газов в газоходе и в трубе, устранению подсоса воздуха через неплотности шиберов, трещины в газоходах и в стволе трубы, исключению возможности поступления в трубу химически агрессивных газов с влажностью выше и температурой ниже проектных значений.

2.2.2. Обязательным условием обеспечения требуемой долговечности промышленных труб является осуществление систематического технического надзора, своевременное проведение обследований и ремонтов конструкций.

2.2.3. При работе тепловых агрегатов на газовом и жидком топливе необходимы систематический контроль химического состава отводимых газов и их температуры, своевременное принятие мер по восстановлению режима нормальной эксплуатации дымовой трубы и газоходов.

В случае невозможности поддержания температуры или химического состава дымовых газов в диапазоне проектных значений необходимо обратиться в специализированную организацию для получения соответствующих рекомендаций по дальнейшей эксплуатации сооружения. (Приложение № 8).

2.2.4. При работе тепловых агрегатов на твердом топливе, характеризующемся большим уносом частиц золы и топлива, газоходы, зольники, а также оголовки дымовых труб необходимо периодически очищать от оседающей в них золы. Очистку производить во время остановок тепловых агрегатов на ремонт.

2.2.5. Во избежание неравномерных осадок оснований под фундаментами промышленных труб и газоходов необходимо:

а) котлованы для фундаментов трубы и газоходов, вырытые в период строительства, засыпать грунтом и уплотнить немедленно по окончании возведения фундамента и прилегающего к трубе участка газохода;

б) следить за исправным состоянием отмостки по периметру дымовой трубы и кольцевой канавы для отвода поверхностных вод;

в) следить, в случае недопустимости увлажнения грунта основания, за исправностью состояния водопроводных и канализационных систем, расположенных на расстоянии менее 100 м от фундамента трубы, и, в необходимых случаях, помещать их в водонепроницаемые тоннели;

г) ограничивать (до 5 км/час) скорость движения поездов и других механизмов по железнодорожным путям, расположенным на расстоянии менее 40 м от дымовой трубы и газоходов;

д) предусмотреть в случае работы вблизи трубы машин и механизмов, создающих ритмические колебания почвы, устройство специальных глушителей в виде траншей глубиной до основания фундамента, заполняемых рыхлыми, не передающими колебаний, материалами;

е) при возведении вблизи дымовых труб и газоходов новых сооружений принимать соответствующие меры, предотвращающие возможность нарушения несущей способности оснований под фундаментами трубы и газоходов или неравномерной их осадки. В частности, в местах примыкания смежных фундаментов и при заложении их подошв на одном уровне с подошвами фундаментов дымовых труб и газоходов должен забиваться шпунтовый ряд из досок или металлических листов, прокатных профилей на глубину 0,4-1,0 м от уровня подошвы фундамента труб или газоходов.

2.2.6. С целью исключения повреждений в местах присоединения газоходов к дымовой трубе необходимо контролировать качество деформационных швов, отделяющих ствол (фундамент) трубы от газоходов и их герметичность, достигаемую заполнением швов соответствующим эластичным материалом.

2.2.7. При высоком уровне грунтовых вод, превышающем отметку дна зольника, а также при наличии вод, агрессивных по отношению к материалам фундамента, на его наружной поверхности должна быть устроена гидроизоляция до отметки, превышающей на 0,5 м максимальный уровень грунтовых вод.

2.2.8. Промышленные трубы высотой более 50 м, расположенные вблизи воздушных трасс и аэродромов, и высотой более 100 м независимо от расположения подлежат дневной маркировке и светоограждению согласно "Наставлению по аэродромной службе в гражданской авиации СССР (НАС ГА-86)".

2.2.9. Для заглубленных или обвалованных газоходов необходим контроль симметричности расположения грунта обсыпки относительно оси газохода, не допуская односторонних осадок, оползней и других перемещений грунтового массива.

2.2.10. ЗАПРЕЩАЕТСЯ:

а) без согласования с проектными организациями подключать к промышленным трубам дополнительные теплоагрегаты или вентиляционные каналы, а также изменять температурно-влажностный режим эксплуатации, надстраивать ствол, устраивать в фундаменте и оболочке трубы дополнительные отверстия и проемы;

б) допускать скопление посторонних предметов на светофорных и смотровых площадках дымовых и вентиляционных труб, на газоходах и лестницах;

в) хранение в цокольной части дымовых труб под газоходами и вблизи них горючих и взрывчатых веществ и материалов, сооружение вблизи трубы или газоходов складов материалов и мусора;

г) сооружение на расстоянии до 30 м от дымовой трубы и газоходов хранилищ кислот, щелочей и других продуктов, агрессивных по отношению к материалам фундаментов, без возможности контроля за состоянием днищ и сохранностью хранимых в них продуктов;

д) выбрасывать отработанные воду и пар, а также допускать неорганизованный отвод дождевых вод вблизи дымовой трубы и газоходов;

е) оставлять вблизи трубы и газоходов на продолжительное время открытыми котлованы и траншеи;

ж) устраивать ниже подошвы фундамента трубы колодцы для откачки грунтовых вод.

3. ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ ТРУБ.

Дефекты, возникающие при изготовлении и транспортировании конструкций и материалов, должны быть выявлены и устроены до их применения в дело, дефекты возведения и монтажа - до приемки сооружения в эксплуатацию.

3.2. Повреждения промышленных труб - отклонения качества, формы и фактических размеров конструкций от требований нормативных документов или проекта, возникающие при эксплуатации.

Повреждения конструкций промышленных труб могут происходить в результате механических (силовых, температурно-влажностных) и химических воздействий.

3.3. Повреждение от силовых воздействий возможны в результате превышения фактическими значениями внутренних усилий в элементах конструкций расчетных величин вследствие несоответствия реальных условий работы конструкций расчетным предпосылкам и проявляются в виде местных разрушений (разрывов, трещин, сколов кирпича, бетона с выпучиванием продольной арматуры и др.) а также в форме чрезмерных деформаций элементов сооружения (искривление оси ствола, крены и осадки фундаментов, выпучивание и искривление участков стен и футеровки ствола и газоходов, прогибы перекрытий и др.).

3.4. Повреждения от температурно-влажностных воздействий проявляются в образовании системы вертикальных, а в верхней части железобетонных дымовых труб, и горизонтальных трещин, в отслоениях кирпича и бетона лещадками преимущественно в местах применения материалов невысокой морозостойкости и их чрезмерного увлажнения атмосферными осадками, выбросами пара, технических вод и др. Степень повреждения конструкций характеризуется шириной раскрытия и длиной трещин, площадью деструктивных разрушений конструкций фундамента, ствола, футеровки.

3.5. Повреждения от химических воздействий возникают в результате действий агрессивных сред, проявляются в виде химической и электрохимической коррозии бетона, раствора, металлов, разрушения защитных покрытий и являются наиболее опасными, как вызывающие наибольшие разрушения.

Степень коррозионного повреждения характеризуется скоростью проникновения коррозии (мм в год) по толщине поперечного сечения элементов, а также площадью поражения конструкций и зависит от следующих факторов:

- степени воздействия агрессивной среды на материал конструкций и ее агрессивности;

- способа антикоррозионной защиты;

- соблюдения правил технической эксплуатации конструкций, в том числе температуры и влажности отводимых газов и др.

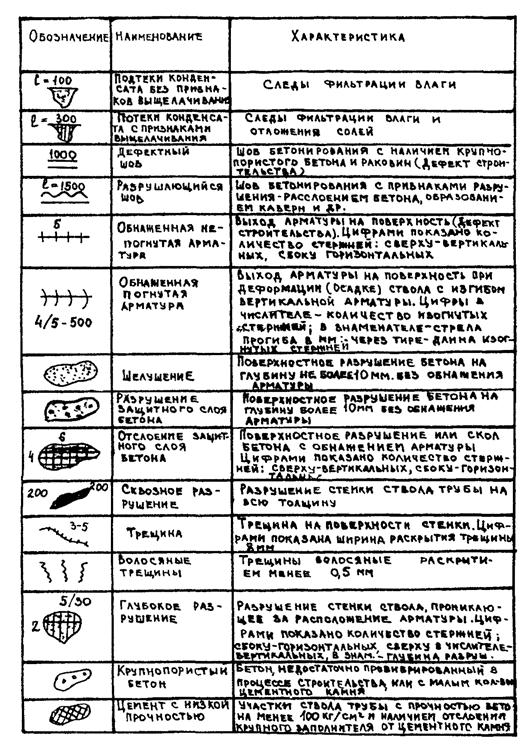

3.6. Классификация основных видов дефектов и повреждений промышленных труб с указанием их предельно допустимых значений и способов устранения приведена в Приложении 4.

3.7. Дефекты и повреждения конструкций промышленных труб в зависимости от их опасности и значимости рассматриваемого конструктивного элемента для сохранности эксплуатационной пригодности сооружения в целом, делятся на три категории - А, Б, В.

3.8. К категории А относятся дефекты и повреждения особо ответственных конструкций, их элементов и соединений, представляющие непосредственную опасность разрушения (крены фундаментов и искривления оси ствола, разрушение участков футеровки, трещины и разрывы основных элементов, потеря устойчивости продольной арматурой, местные прогибы и вмятины стенок металлических труб, срез сварных швов, болтов или заклепок в местах сопряжения основных элементов и др.).

При обнаружении повреждения, относящегося предположительно к категории А, заключение о техническом состоянии конструкции или ее элемента разрабатывается лицами, ответственными за техническое состояние данных сооружений, а в случае необходимости - представителями специализированных организаций. Если в результате обследования выявленное повреждение будет отнесено к категории А, то соответствующую конструкцию или ее часть следует немедленно вывести из эксплуатации до выполнения необходимого ремонта или усиления. Составленное заключение должно быть внесено в журнал технической эксплуатации сооружения (прил. 1).

3.9. К категории Б относятся дефекты и повреждения конструкций, не представляющие в момент осмотра непосредственной опасности для конструкций и сооружения в целом, но способные в дальнейшей вызвать повреждения других элементов или, при их развитии, перейти в категорию А (трещины, отслоения кирпича и бетона, коррозия бетона и металлических элементов, частичные повреждения сварных, болтовых, заклепочных соединений и др.).

3.10. К категории В относятся дефекты и повреждения локального характера, которые при последующем развитии не могут оказать влияние на другие элементы и конструкции (повреждения вспомогательных элементов, лестниц, ограждений, площадок и др.).

3.11. В зависимости от наличия дефектов и повреждений в элементах конструкций, категории, к которой они отнесены, и условий эксплуатации технической состояние конструкций классифицируется как:

Исправное - все элементы трубы удовлетворяют требованиям действующих нормативных документов и проектной документации;

Работоспособное - удовлетворяются требования обеспечения производственного процесса и правил техники безопасности, однако имеются частичные нарушения требований действующих нормативных документов или проектной документации;

Ограниченно работоспособное - возможно функционирование трубы при определенных эксплуатационных ограничениях и соблюдении специальных мероприятий по контролю за состоянием конструкций, параметрами технологического процесса, нагрузками и воздействиями;

Неработоспособное (аварийное) - возможна потеря несущей способности элементов или сооружения в целом, исключающая возможность эксплуатации трубы.

3.12. Дефекты и повреждения промышленных труб категории В и отдельные повреждения ограниченного развития категории Б допускается устранять по технической документации, разработанной проектно-конструкторскими подразделениями предприятий.

Дефекты и повреждения категории А и повреждения категории Б, способные при дальнейшем развитии перейти в категорию А, должны устраняться только в соответствии с технической документацией, разработанной специализированной организацией.

4. ТЕХНИЧЕСКИЙ НАДЗОР ЗА ПРОМЫШЛЕННЫМИ ТРУБАМИ

4.1. Целью технического надзора за промышленными трубами и газоходами является контроль технических режимов их эксплуатации и состояния конструкций, а также своевременное выявление и правильная оценка их дефектов и повреждений.

4.2. Надзор за состоянием конструкций промышленных труб включает: очередные и внеочередные, общие или частичные осмотры, плановые или внеплановые обследования конструкций с привлечением специализированных научно-исследовательских или проектных организаций, а также технический надзор за ремонтом и реконструкцией промышленных труб и газоходов.

Периодичность и сроки очередных и внеочередных осмотров промышленных труб и газоходов приведены в табл. 4.1

Частичный осмотр производится в тех случаях, когда отдельные конструктивные элементы трубы и газоходов не подвергались общему осмотру (например, футеровка трубы, внутренние части газоходов и др.).

4.3. Особо тщательному осмотру должны подвергаться промышленные трубы и газоходы, возведенные в зонах вечной мерзлоты, на подрабатываемых территориях, просадочных грунтах и основаниях, а также в случаях эксплуатации сооружений в условиях повышенной влажности, избыточного давления отводимых газов и других неблагоприятных факторов.

4.4. Для проведения осмотров промышленных труб и газоходов руководителем предприятия назначается комиссия в составе начальника цеха, лица осуществляющего наблюдения за трубами и газоходами. В комиссию могут привлекаться специалисты из организаций, занимающихся обследованиями, ремонтами и проектированием промышленных труб и газоходов.

Таблица 4.1

СРОКИ ПРОВЕДЕНИЯ ОСМОТРОВ ПРОМЫШЛЕННЫХ ТРУБ И ГАЗОХОДОВ

|

Периодичность и время проведения |

|

|

1 |

2 |

|

1. Очередной наружный осмотр промышленных труб и газоходов, а также осмотр межтрубного пространства труб с внутренними газоотводящими стволами. |

Один раз в год весной |

|

2. Очередной внутренний осмотр труб и газоходов. |

Через 5 лет после ввода в эксплуатацию и в дальнейшем по мере необходимости, но не реже одного раза в 10 лет, а при отводе высокоагрессивных влажных газов - не реже одного раза в 5 лет. |

|

3. Внеочередной наружный осмотр труб и газоходов, а также осмотр межтрубного пространства труб с внутренними газоотводящими стволами. |

После стихийных бедствий пожаров, ураганных ветров, больших ливней, колебаний поверхности земли после землетрясений и др. |

|

4. Внеочередной наружный осмотр труб и газоходов, имеющих повреждения, указанные в п.5.3. настоящего Руководства. |

После ветров, скорости которых больше указанных в проекте |

|

5. Внеочередной внутренний осмотр дымовой трубы и ее обследование в случае обвала или зависания участков футеровки площадью более 1м2 в пределах звена. |

Немедленно |

|

6. Внеочередной внутренний осмотр дымовой трубы и газоходов при обнаружении местных, площадью до 1 м2, обрушений футеровки, выпавших кирпичей, обнаруженных в зольнике или на бункерном перекрытии во время осмотра или очистки от золы. |

При первой возможности отключения всех подключенных к трубе теплоагрегатов. |

|

7. Специальные наблюдения за выявленными повреждениями в дымовой трубе и газоходах. |

Периодические измерения деформаций по устанавливаемым "маякам". |

|

8. Ночной наружный осмотр металлических труб с целью обнаружения прогаров кожуха. |

Не реже одного раза в год в первые 5 лет эксплуатации и не реже двух раз в год в последующие годы. |

|

9. Внутренний осмотр газоходов отдельных теплоагрегатов. |

При каждом отключении обслуживаемого теплоагрегата. |

|

10. Измерение с помощью щупов золовых отложений в газоходах: |

|

|

а) при малозольном топливе |

Во время планового отключения теплоагрегатов одновременно с проведением внутренних осмотров газоходов и дымовой трубы. |

|

б) при зольном топливе |

Ежегодно в течение первых двух лет и далее, согласно решения комиссии. |

|

в) при невозможности отключения теплоагрегатов для осмотра эоловых отложений в установленные сроки. |

Допускается временная эксплуатация при условии непривышения золовыми отложениями предельной толщины, указанной в проекте. |

|

11. Осмотр деталей и контактов молниезащиты трубы: |

|

|

а) очередной |

Через 3-5 лет |

|

б) внеочередной |

При сопротивлении контура молниезащиты более 50 Ом |

|

12. Инструментальная проверка сопротивления контура молниезащиты. |

Ежегодно, весной |

|

13. Измерение температуры: |

|

|

а) газов в дымовой трубе без вентилируемой прослойки |

Систематически через 1-2 мес. |

|

б) газов в дымовой трубе и воздуха в вентилируемой прослойке. |

Ежегодно |

|

14. Наблюдения за вертикальностью ствола и осадками фундаментов труб и газоходов геодезическими методами (кроме фундаментов, возведенных на скальных или крупнообломочных грунтах): |

|

|

а) первые два года после сдачи в эксплуатацию |

Два раза в год |

|

б) после двух лет стабилизации осадок фундаментов (1 мм в год и менее) |

Один раз в год |

|

в) после стабилизации осадок фундаментов |

Один раз в 5 лет |

|

г) для труб в районах вечной мерзлоты, на подрабатываемых территориях и на просадочных грунтах |

Не реже двух раз в год в зависимости от степени стабилизации осадок фундамента. |

|

е) для труб в случае наклона оси ствола более допустимого |

По решению главного инженера предприятия, но не реже одного раза в 6 месяцев. |

|

д) для металлических труб без вантовых растяжек |

Не реже одного раза в год |

|

15. Наблюдение за исправностью осветительной арматуры трубы. |

Ежедневно при включении сигнальных огней. |

4.5. Результаты всех видов осмотров должны быть оформлены в виде актов с отражением отмеченных дефектов и повреждений, мер и сроков устранения, с указанием лиц, ответственных за организацию и проведение ремонтных работ. Сведения о проведенных осмотрах должны отражаться в журнале эксплуат. труб и газоходов, обнаруженные повреждения с указанием их размеров должны быть нанесены на соответствующую схему-развертку наружной или внутренней поверхности несущего ствола или аналогичные схемы-развертки внутренних газоотводящих стволов (прилож. 1). Для иллюстрации наиболее характерных или наиболее опасных повреждений, а также для наблюдения за динамикой их развития целесообразно применение фотографирования поврежденных участков сооружений.

Ответственность за принятие мер по устранению обнаруженных дефектов и повреждений возлагается на начальника цеха - владельца сооружения.

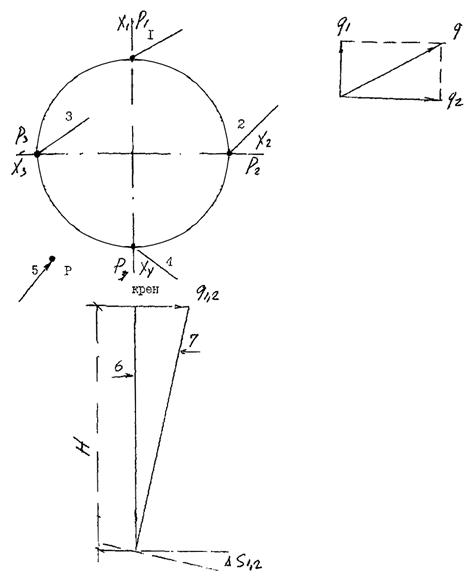

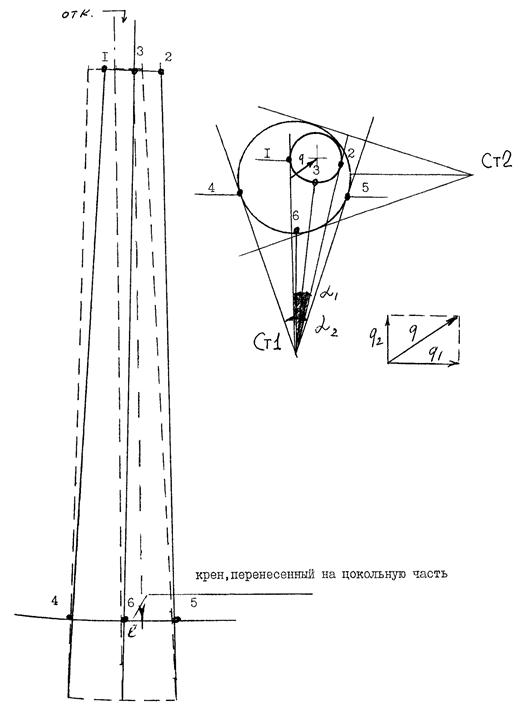

4.6. Наблюдения за кренами промышленных труб и осадками оснований под фундаментами должны производиться систематически с помощью геодезических инструментов. Рекомендации по выполнению геодезических измерений представлены в Приложении 5.

Результаты измерений с указанием даты, схемы исполнительной съемки и выводами о соответствии измеренных деформаций сооружения требованиям норм должны быть подписаны исполнителем и приобщены к паспорту трубы.

Измерения должны производиться во время приемки трубы в эксплуатацию, а затем с периодичностью, указанной в табл. 4.1.

4.7. Внеочередные измерения кренов и осадок промышленных труб и газоходов необходимо производить при наличии явных или косвенных признаков увеличения деформаций сооружений (явно видимый наклон трубы, раскрытие горизонтальных трещин на наружной поверхности ствола или трещин в швах сопряжения газоходов с оболочкой трубы, в местах примыкания отмостки и др.), а также после стихийных бедствий и аварий или аварийных ситуаций.

4.8. Предельное отклонение оси ствола дымовой или вентиляционной неметаллической трубы на уровне верхнего обреза указано в табл. 4.2.

4.9. В случае превышения креном дымовой или вентиляционной трубы допустимых значений, решение о возможности ее дальнейшей эксплуатации принимается специализированной организацией на основании результатов всестороннего обследования и проверочных расчетов с учетом действительной работы конструкций сооружения.

4.11. При наружных осмотрах кирпичных и железобетонных труб проверяется, в первую очередь, наличие вертикальных и горизонтальных трещин на наружной поверхности ствола, целостность арок и перемычек над проемами в стенке трубы, исправность стяжных колец, наличие сколов кирпича и бетона, оголения и потери устойчивости вертикальной арматуры, мест отслаивания защитного слоя бетона, состояние рабочих швов бетонирования, наличие участков крупнопористого бетона и мест фильтрации конденсата.

Таблица 4.2

ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ПРОМЫШЛЕННЫХ ТРУБ

|

Вид конструкции ствола трубы |

Высота* трубы, в "м" |

Предельно-допустимое отклонение верха трубы, в "мм" |

|

|

1 |

2 |

3 |

4 |

|

1. |

Металлические трубы |

40 |

120 |

|

60 |

180 |

||

|

80 |

240 |

||

|

100 |

300 |

||

|

120 |

360 |

||

|

2. |

Кирпичные, железобетонные и неметаллические трубы |

60 |

450 |

|

80 |

550 |

||

|

100 |

650 |

||

|

120 |

700 |

||

|

150 |

700 |

||

|

200 |

700 |

||

|

250 |

700 |

||

|

300 |

700 |

*) Величины предельно-допустимых отклонений верха трубы для их высот, отличающихся от приведенных в табл. 4.1 значений, допускается определять интерполяцией.

Для выполнения ремонтных работ по устранению выявленных дефектов необходимо установить за ними систематические наблюдения. На выгнутые вертикальные арматурные стержни железобетонного ствола, вертикальные и горизонтальные трещины кирпичных и железобетонных дымовых труб должны быть установлены гипсовые или цементные маяки, позволяющие следить за развитием деформаций.

4.12. Внутренний осмотр футеровки и газоотводящих стволов дымовых и вентиляционных труб может быть произведен только при остановке обслуживаемых агрегатов и отключении от них трубы.

Предварительный осмотр состояния футеровки и внутренней поверхности ствола трубы производится снизу с освещением осматриваемых участков при помощи прожектора. Детальный осмотр внутренней поверхности трубы по всей высоте производиться специализированной организацией с помощью подъемной оснастки. При этом в случае отсутствия признаков обвалов участков футеровки осмотр производится по схеме "снизу-вверх", в случае наличия обвалов - по схеме "сверху-вниз". При перемещении вниз нависшие участки футеровки сбрасываются внутрь трубы.

При осмотре необходимо обращать особое внимание на наличие в футеровке разрушений кирпича и раствора от химической коррозии, выпадение кирпичей, наличие сквозных отверстий и щелей (в том числе и предусмотренных проектом), компенсационных зазоров в узлах сопряжений отдельных звеньев футеровки, отслоений штукатурки, абразивного износа футеровки и разделительной стенки рассекателя, износа и разрушения оголовка трубы.

При всех осмотрах футеровки необходимо проверять состояние теплоизоляции в прослойке между стволом трубы и футеровкой, а также влаго- или пароизоляции железобетонного кирпичного ствола.

В случаях осадки теплоизоляции необходимо принять меры по пополнению её тем же материалом.

4.13. При осмотре металлоконструкций железобетонных и кирпичных труб (лестниц, светофорных площадок, стяжных колец, деталей крепления конструкций и молниезащиты и др.), а также металле конструкций газоходов (каркаса и опор, шиберов, компенсаторов, газо-взрывных клапанов и др.) основное внимание должно быть уделено выявлению нарушений антикоррозийных покрытий, участков и размеров коррозии металла, дефектов сварных швов, повреждений в узлах сопряжения звеньев ходовых лестниц, в местах их крепления к стволу трубы и др.

Дребезжащее звучание стяжных колец при ударе молотком может свидетельствовать об ослаблении усилия их натяжения или наличия в них трещин.

4.14. При осмотре межтрубного пространства труб типа "труба - в трубе", осуществляемом с ходовых лестниц и балконов, проверяется состояние внутренней поверхности железобетонного ствола, рабочих швов бетонирования, конструктивных элементов газоотводящего кремнебетонного, металлического, кирпичного или пластмассового газоотводящих стволов. Определяются состояния стыков и компенсаторов, сварных швов, теплоизоляции, креплений тяг и подвесок, перекрытий, металлоконструкций смотровых площадок и лестниц, ходовых скоб и молниезащиты. Производиться оценка степени коррозии материалов.

4.15. При осмотрах металлических труб особое внимание следует уделять нарушению антикоррозийного покрытия кожуха трубы, глубине коррозии металла, целостности металлического кожуха, сварных швов, заклепочных соединений, состоянию вантовых оттяжек, исправности узлов их крепления к кожуху трубы и анкерным устройствам (проверять не реже одного раза в год), а также состоянию постаментов под трубы и анкерных креплений труб к фундаментам.

При наличии значительных деформаций ствола (ослабление усилий натяжения оттяжек, ослабление анкерных креплений, образование трещин в фундаменте и др.) необходимо предусмотреть меры по дополнительному креплению ствола или установке растяжек в случае их первоначального отсутствия.

4.16. При осмотрах неметаллических газоходов необходимо проверить целостность и вертикальность стен и колонн, наличие трещин, скопление зольных отложений, сохранность перекрытий, сводов и кровли, симметричность обваловки грунтом обвалованных и заглубленных газоходов.

При осмотре железобетонных газоходов, необходимо кроме того, проверять целостность защитного слоя бетона для арматуры (отсутствие химической коррозии). В газоходах из сборного железобетона проверяется исправность состояния узлов сопряжения отдельных элементов.

4.17. Исправность молниезащиты промышленных труб должна проверяться ежегодно весной путем измерения сопротивления её контуров, величина которого не должна превышать 50 Ом.

4.18. Технический надзор за ремонтом и реконструкцией промышленных труб и газоходов предприятия осуществляет работник, знакомый со спецификой ремонтных работ и условиями эксплуатации сооружений, прошедший соответствующий инструктаж и назначаемый приказом директора предприятия.

4.19. При осуществлении технического надзора за ремонтом труб необходимо вести постоянный контроль за качеством выполнения работ, особенно скрытых и специальных, руководствоваться утвержденной проектной документацией, требованиями строительных норм и правил (СНиП) по соответствующим видам работ, а также настоящим Руководством.

4.20. Работы по выполнению бетонирования и кирпичной кладке участков ствола, по выполнению футеровочных работ, демонтажу и монтажу металлического ствола, конструкций молниезащиты, лестниц и светофорных площадок, устройству теплоизоляции и антикоррозионной защиты должны удовлетворять требованиям следующих нормативных документов:

- СНиП III-24-75 "Промышленные печи и кирпичные трубы. Правила производства и приемки работ";

- СНиП 3.03.01-87 "Несущие и ограждающие конструкции. Правила производства и приемки работ";

- СНиП 3.03.01-87 "Металлические конструкции. Правила производства и приемки работ";

- СНиП 3.04.03-85 "Защита строительных конструкций и сооружений от коррозии";

- СНиП 3.04.01-87 "Изоляционные и отделочные покрытия".

4.21. При выполнении работ по бетонированию железобетонной обоймы существующей или надстраиваемой части ствола (оболочки) трубы особое внимание должно быть обращено на качество, плотность, однородность структуры бетона, соблюдение проектной прочности, своевременность укладки, отсутствие пустот и раковин, в особенности вблизи швов бетонирования, а также на качество обработки (очистки от цементной пленки) постели перед укладкой бетона.

При бетонировании в зимних условиях разность температур воздуха, находящегося внутри трубы, а также между трубой и тепляком не должна превышать 10 °С.

4.22. При кладке футеровки дымовой трубы особое внимание необходимо обращать на горизонтальность рядов, правильность перевязки швов кладки, толщину и полноту их заполнения, наличие затирки и расшивки швов, качество торкрет-бетона; на правильность выполнения узлов сопряжения звеньев футеровки (обеспечение необходимых компенсационных зазоров); не допускать в футеровке незаделанных и некачественно заделанных гнезд, а также засорения раствором и другими материалами зазора между футеровкой и стволом трубы.

4.23. В процессе ремонта промышленных труб и газоходов должна осуществляться промежуточная приемка выполненных и скрытых работ. Акты на скрытые работы составляются во время проведения осмотра до закрытия выполненных работ.

4.24. При промежуточной приемке выполненных работ и на скрытые работы по возведению железобетонного или кирпичного ствола трубы составляются следующие акты:

а) установки арматуры, опалубки и закладных деталей, обработки рабочих швов бетонирования;

б) заделки дефектов в бетоне с наружной и внутренней стороны ствола после распалубки, в особенности швов бетонирования;

в) устройства гидроизоляции или антикоррозионной защиты с внутренней стороны ствола;

г) устройства теплоизоляции ствола и футеровки трубы;

д) проверки качества бетонных, кирпичных или других поверхностей перед торкретированием;

е) монтажа металлических конструкций и молниезащиты;

д) укладки обрамления оголовка трубы;

з) устройства перекрытия и разделительных стенок в трубе;

и) установки контрольно-измерительной аппаратуры для определения параметров отводимых газов;

к) наружной окраски трубы;

л) опрессовки и проверки вентиляции воздушного зазора между стволом и футеровкой (с проверкой отсутствия засоренности зазора раствором и другими материалами).

4.25. При промежуточной приемке выполненных работ и на скрытые работы по замене газоотводящего ствола из сборных элементов или металлического ствола, возводимых в железобетонной несущей оболочке трубы, составляются следующие акты:

а) приемки и проверки качества панелей для сборки газоотводящего ствола, в том числе качества их поверхности (отсутствие трещин, сколов и вздутий), установки закладных деталей, пригодности резьбовых соединений, соответствия проектным размерам;

б) приемки металлических конструкций и элементов для подвески и монтажа царг газоотводящего ствола;

в) обработки панелей и подготовки их к монтажу, устройства теплоизоляции и её покрытия, покраски закладных деталей;

г) подготовки металлических конструкций трубы к монтажу;

д) приемки, подготовки к монтажу и монтажа металлической царги газоотводящего ствола, а также проверки качества выполнения сварных швов;

е) устройства компенсаторов и проверки качества заделки стыков;

ж) проверки качества установки креплений и поддерживающих устройств металлического газоотводящего ствола и других металлических конструкций в железобетонной оболочке;

и) освидетельствования газоотводящего ствола в железобетонной оболочке после их готовности;

к) приемки оборудования для обслуживания трубы при её эксплуатации, проверки его работы и возможности консервации;

л) приемки контрольно-измерительной аппаратуры;

4.26. При промежуточной приемке выполненных работ и на скрытые работы по ремонту газоходов составляются следующие акты:

а) монтажа каркаса и других несущих конструкций, перекрытий и покрытий с указанием качества выполнения сварных соединении и заделки стыков;

б) возведения участков стен и перекрытий, устройства компенсаторов и сопряжений со стволом трубы;

г) освидетельствования готовности газохода.

4.27. К актам промежуточной приемки выполненных работ и на скрытые работы должны прилагаться соответствующие исполнительные схемы.

4.28. В актах промежуточной приемки выполненных работ и на скрытые работы дается оценка их качества и заключение представителей заказчика и генподрядчика о возможности производства последующих работ. Выявленные дефекты и недоделки регистрируются с указанием способа и сроков их устранения.

4.29. При осуществлении технического надзора за ремонтом промышленных труб проверяется полнота и правильность ведения производственно-технической документации и своевременность внесения в неё записей.

В состав производственно-технической документации входят:

а) журнал производства работ;

б) журчал производства бетонных работ;

в) журнал производства поливки бетона;

г) акты на изготовление контрольных образцов бетона;

д) журнал испытаний контрольных образцов бетона;

е) журнал производства антикоррозионных, теплоизоляционных и футеровочных работ;

ж) акты промежуточной приемки выполненных и скрытых работ (раздельно);

и) ведомость учета паспортов и сертификатов материалов применяемых для строительства трубы;

л) журнал подготовки панелей, подвесок и металлических конструкций внутренних стволов.

5. ОБСЛЕДОВАНИЕ ПРОМЫШЛЕННЫХ ТРУБ

5.1. Целью обследований промышленных труб, как комплекса работ по сбору, обработке, систематизации и анализу данных о техническом состоянии конструкций, является оценка их технического состояния, степени износа и пригодности к условиям нормальной эксплуатации.

5.2. Плановые обследования промышленных дымовых, вентиляционных труб, эксплуатирующихся без видимых повреждений, проводятся в сроки, указанные в табл. 5.1.

Сроки плановых обследований промышленных труб должны быть увязаны со сроками плановых ремонтов обслуживаемых технологических агрегатов. Обследования, предшествующие капитальным ремонтам труб и газоходов, должны охватывать все конструктивные элементы сооружений.

5.3. Внеплановые обследования проводятся при возникновении серьезных повреждений сооружения в сроки, указанные в табл. 5.2. Внеплановые обследования промышленных труб необходимо производить в случаях:

а) частичного разрушения стен кирпичного или железобетонного ствола, образование прогаров в кожухе металлической трубы, появления горизонтальных и вертикальных трещин, появления признаков разрушения - выколов и отслоений защитного слоя бетона с выгибом стержне вертикальной арматуры, вследствие продольного изгиба (на участках более 1 м по окружности);

б) обвалов участков футеровки, падения разделительных стенок, сквозных повреждений внутренних стволов, разрушения кирпичных оголовков и других несущих элементов;

в) отклонения оси трубы от вертикали более нормы; (Предельные отклонения промышленных труб даны в табл. 4.2.)

г) разрушения влагоизоляции ствола трубы или пароизоляции футеровки;

д) разрушения (расслоения) кирпича кладки ствола на глубину более 20 мм, раствора - более 40 мм;

Таблица 5.1

СРОКИ ПЛАНОВЫХ ОБСЛЕДОВАНИЙ ПРОМЫШЛЕННЫХ ТРУБ

|

Вид конструкции трубы |

Срок эксплуатации, лет |

Срок обследований в коррозионно-пассивных условиях, лет |

Срок обследований в коррозионно-активных условиях, лет |

|

|

1. |

Металлические дымовые трубы |

20¸30 |

12 |

8 |

|

2. |

Кирпичные и армокаменные дымовые трубы |

70¸100 |

20 |

15 |

|

3. |

Железобетонные дымовые трубы |

50 |

15 |

10 |

|

4. |

Трубы с газоотводящими стволами или футеровкой из пластмасс |

15¸20 |

7 |

3 |

Внимание: первичное (начальное) обследование труб производится через 1 (один) год после их пуска в эксплуатацию.

Таблица 5.2

|

Срок необходимого обследования |

|

|

Немедленно |

|

|

Раскрытие горизонтальных и вертикальных трещин в кирпичных стенах труб шириной более 10 мм и газоходов - более 20 мм (пп. 5.3а и 5.4г.) |

3 месяца |

|

Отклонение продольной оси трубы относительно вертикальной оси у основания более нормы (п.4.8) |

По решению главного инженера предприятия, но не реже 1 раза в 6 месяцев. |

|

Намокание и обледенение наружной поверхности ствола вентиляционной трубы или газоходов (п. 5.3ж, 5.4д) |

1 год |

|

Дефекты в газоходах: по пп. 5.4а, в |

6 месяцев |

|

по п. 5.4б |

Немедленно |

|

Разрушения кирпича и раствора, превышающие допустимые пределы ( пп. 5.3д, 5.4е) |

1 год |

|

То же, не превышающие допустимых значений |

2 года |

|

Сквозные разрушения внутренних газоотводящих стволов и их намокание со стороны межтрубного пространства |

Немедленно |

|

Дефекты, снижающие долговечность конструкций трубы (пп. 5.8г, д, и) |

2 года |

|

Накопление золовых отложений в газоходах и дымовой трубе до предельной нагрузки и более |

1 год |

е) обнаружения участков крупнопористого бетона или бетона с недостаточным количеством цементного камня по толщине стенки ствола более 50 мм и на 1/8-1/6 длины окружности трубы;

ж) систематического намокания или обледенения поверхности железобетонного ствола;

и) выявления других повреждений конструкций трубы, снижающих долговечность сооружения.

5.4. Внеплановые обследования газоходов выполняются при:

а) повреждении нижней части стен несущих конструкций газоходов (опор, стоек, их фундаментов и др.), а также неравномерных осадках фундаментов газоходов и других дефектов, которые могут привести к более значительным повреждениям или обрушению конструкций газоходов;

б) частичном разрушении покрытий, перекрытий, отдельных железобетонных плит и участков кирпичных сводов;

в) повреждении железобетонных плит, ригелей (балок) с образованием значительного количества трещин, отслоением защитного слоя бетона и оголением арматуры, с прогибами, превышающими 1/100 пролета плит и 1/150 пролета балок;

г) выпучивании и искривлении кирпичных стен, превышающих 200 мм и раскрытии в них трещин более 20 мм;

д) намокании или обледенении поверхности газоходов;

е) разрушения кирпича и раствора по п. 5.3д.

5.5. Рекомендуемые сроки проведения внеплановых обследований промышленных труб и газоходов в зависимости от характера повреждений приведены в табл. 5.2.

5.6. Обследование промышленных труб и газоходов выполняет специализированная организация.

Основанием для приглашения специализированной организации могут служить заключение или акт комиссии, проводившей осмотр, а в аварийных случаях, а также при приближении срока планового капитального ремонта - заявление лица, наблюдавшего за трубами и газоходами.

5.7. Комплексные натурные обследования промышленных труб включают:

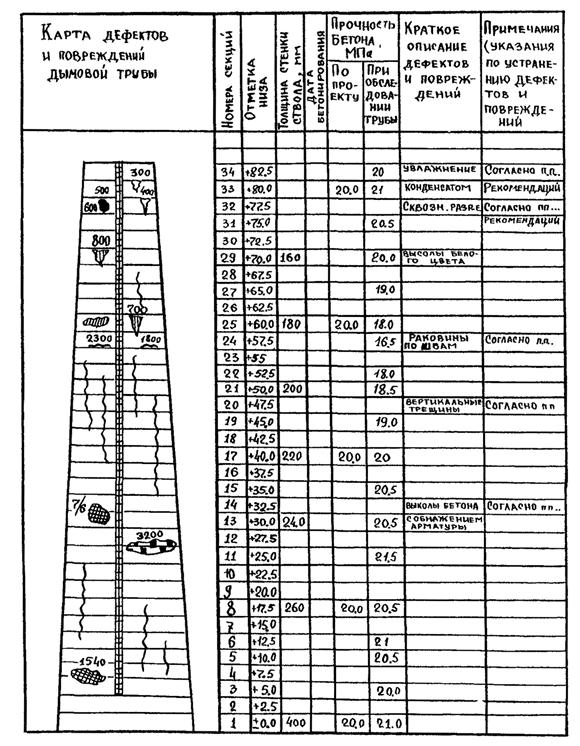

- наружный осмотр несущего ствола трубы с ходовой лестницы и светофорных площадок, а в отдельных случаях - с подвесных люлек. Обнаруженные повреждения наносятся на карту дефектов и повреждений (Приложение 1);

- внутренний осмотр несущего ствола, кирпичной или монолитной футеровки или газоотводящего ствола из металла, кремнебетона, конструкционных пластмасс и других материалов с составлением карты дефектов и повреждений;

- определение прочности материалов неразрушающими методами и отбор проб для лабораторных исследований материалов кирпичной футеровки с раствором и материалов из железобетонного и отводящих стволов не менее, чем на трех отметках по высоте трубы;

- замеры температурно-влажностных, газовых и аэродинамических режимов по тракту от тепловых агрегатов до трубы, в стволе трубы и в зазорах между стволом и футеровкой или в межтрубном пространстве в летний и зимний периоды эксплуатации.

Наружные и внутренние осмотры конструкций промышленных труб выполняются в соответствии с рекомендациями пп. 4.10-4.17 настоящего Руководства. Размеры дефектов и повреждений, прочность бетона в конструкциях определяются с использованием приборов и средств, указанных в Приложении 6.

- краткая характеристика конструктивного решения обследуемой трубы и газоходов, данные о температурно-влажностном режиме и составе отводимых газов, сведения о продолжительности эксплуатации сооружений, предыдущих обследованиях и ремонтах;

- методика проведения натурных исследований;

- состояние конструкций трубы и газоходов на момент проведения обследования: характеристика и классификация основных дефектов и повреждений конструкций с указанием наиболее вероятных причин их образования, результаты определения прочности материалов в основных несущих элементах, сведения о вертикальности оси ствола по высоте трубы и др.

К технической документации по результатам обследования рекомендуется прилагать фотоизображения ствола трубы в целом или по участкам, фотоиллюстрации наиболее характерных и наиболее опасных повреждений и дефектов конструкций.

5.9. Заключение о техническом состоянии дымовой или вентиляционной трубы и о возможности её дальнейшей эксплуатации дает организация, специализирующаяся в области проектирования и натурных исследований труб, используя результаты обследования собственными силами или результаты обследования, полученные другой специализированной организацией.

Основные положения заключения в части оценки несущей способности ствола трубы и несущих конструкций газоходов с учетом их повреждений и дефектов должны быть обоснованы соответствующими расчетами.

Техническая документация на ремонт конструкций трубы и газоходов должна представляться по соглашению сторон, на уровне технического решения или проекта и содержать рекомендации по дальнейшей эксплуатации сооружений.

6. РЕМОНТ, РЕКОНСТРУКЦИЯ, ЗАМЕНА, ВЫВОД ИЗ ЭКСПЛУАТАЦИИ ПРОМЫШЛЕННЫХ ТРУБ

6.1. Промышленные трубы и газоходы подвергаются ремонтам двух видов - текущему и капитальному.

Эффективность ремонтных работ в большей части зависит от квалифицированного определения причин образования дефектов и эффективности выбранного способа их устранения.

6.2. При текущих ремонтах выполняются работы профилактического характера или работы по устранению мелких повреждений с целью предохранения конструкций труб и газоходов от дальнейших разрушений.

6.3. Объем работ при текущих ремонтах промышленных труб и газоходов и сроки их проведения устанавливаются на основании результатов осмотров конструкций сооружений и заявок персонала, осуществляющего наблюдение за их состоянием.

В первую очередь должны быть устранены повреждения, создающие опасность для жизни людей, целостности сооружения, а также расположенные вблизи строений и оборудования.

Все технические решения, связанные с капитальным ремонтом промышленных труб и газоходов, должны разрабатываться специализированными организациями на основании комплексного обследования всех конструктивных элементов сооружений.

6.5. Периодичность капитальных ремонтов дымовых, вентиляционных труб и газоходов, устанавливается:

кирпичных - 1 раз в 20-25 лет;

железобетонных - 1 раз в 15-20 лет;

металлических - 1 раз в 10-15 лет;

пластмассовых - 1 раз в 5-10 лет.

Сроки текущих и капитальных ремонтов промышленных труб и газоходов должны предусматриваться заводским планом планово-предупредительных ремонтов зданий и сооружений (графиком ППР) и своевременно корректироваться в зависимости от результатов плановых и внеплановых технических осмотров сооружений.

6.6. Наружный ремонт промышленных труб (текущий и капитальный), за исключением ремонта оголовка, целесообразно проводить без отключения обслуживаемых технологических агрегатов.

Внутренний ремонт дымовых труб должен приурочиваться, как правило, к ремонту теплового агрегата. Если сроки полного ремонта трубы превышают сроки ремонта теплового агрегата и состояние неотремонтированных конструкций позволяет эксплуатировать их до следующей плановой остановки теплоагрегата, то ремонт трубы допускается производить в несколько этапов. Заключение о возможности эксплуатации конструкций трубы в течение следующего межремонтного периода дает специализированная организация, выполнявшая предремонтное обследование сооружения.

6.7. При невозможности эксплуатации промышленной трубы без восстановления эксплутационных свойств её конструктивных элементов в полном объеме, бесперебойность работы технологических агрегатов может быть обеспечена путем использования временной металлической трубы. Переключение агрегатов на временную трубу должно производиться во время их остановки.

6.8. В случае подключения временной трубы к подводящему к основной трубе газоходу, в последнем необходима установка газонепроницаемой разделительной стенки, надежно отделяющей временную трубу от постоянной. При невозможности подключения временной трубы к основному подводящему газоходу необходимо устройство временного подземного или надземного газохода.

Наиболее эффективным способом устройства или восстановления пароизоляции по футеровке или стволу является торкретирование бетоном.

6.10. Наращивание ствола трубы или футеровки допускается производить только при наличии технической документации, разработанной специализированной организацией на основании обследования нижней части трубы, её фундамента и основания, проверки их расчетом на дополнительную нагрузку.

6.11. В случае необходимости выправления крена промышленной трубы выполнение работ должно производиться по специальному проекту производства работ (ППР), разработанному специализированной организацией и при постоянном наблюдении за вертикальностью ствола.

6.12. При начальной стадии отклонения трубы от вертикали в результате неравномерной деформации оснований стабилизация её положения может быть достигнута путем закрепления грунтов (силикатизация, смолизация, цементация и др.) или пригрузкой фундамента со стороны, противоположной наклону, с одновременным замачиванием грунтов. Масса пригруза при этом должна определяться расчетом.

6.13. Для промышленных труб, опирающихся на основания, сложенные из сыпучих или пластичных грунтов, выправление крена возможно путем односторонней выемки грунта из-под подошвы фундамента. При разработке ППР в этом случае необходимо руководствоваться "Рекомендациями по выправлению крена сооружений путем искусственного регулирования осадок основания" - Донецк-1985 (разработчики - Донецкий ПромстройНИИпроект и НИИСК Госстроя).

При необходимости подкапывания фундамента с целью уширения его подошвы работы должны производиться отдельными участками, размеры которых определяются расчетом устойчивости трубы при данных условиях.

6.16. При ремонте кирпичной кладки стволов дымовых труб рекомендуется:

а) до заделки трещин произвести установку стяжных колец и их натяжение;

б) трещины шириной менее 30 мм очистить и продуть сжатым воздухом, а затем тщательно заполнить на всю глубину раствором путем зачеканки или торкретированием;

в) трещины шириной более 30 мм тщательно расчистить, кирпичи с трещинами удалить, выбранную часть кладки заделать кирпичом на растворе с плотным заполнением швов и перевязкой со старой кладкой; швы старой кладки при этом должны быть очищены от раствора, продуты сжатым воздухом и смочены водой; заделку производить снизу вверх отдельными участками высотой не более 1 м;

г) после заделки трещин стяжные кольца подтянуть, создавая в них напряжение порядка 50-60 МПа. Натяжение производится гаечным ключом длиной 60 см с приложением усилия 15-25 кгс.

При смене стяжных колец допускается повторное использование отдельных звеньев колец или деталей натяжного замка, не имеющих значительных дефектов (коррозии более 15 %, трещин или разрывов металла и т.д.). Устанавливаемые кольца и детали замка должны быть очищены от ржавчины и окрашены со всех сторон. Смена колец должна производиться снизу вверх.

6.17. При перекладке разрушенной кирпичной головки промышленной трубы рекомендуется:

а) разборку поврежденного участка трубы производить до отметки, определенной специализированной организацией по результатам обследования сооружения;

б) повторное возведение кладки ствола осуществлять из материалов с характеристиками прочностных свойств не ниже заложенных в первоначальном проекте и не ниже: кирпича марки 125, раствора марки ³ 100;

в) карнизы во вновь возводимой кладке ствола выполнять с общим вылетом не более 3/4 кирпича, без устройства пилястр с наружной стороны и с защитой отливом из цементного раствора марки не ниже 100;

г) футеровку при первоначальном отсутствии её в кирпичной головке выполнять из материалов, предусмотренных для футеровки нижележащего звена, толщиной в полкирпича с зазором от ствола 50 мм (при этом новый участок футеровки опирается на футеровку нижерасположенного участка ствола трубы и возводится выше кирпичной головки с целью устройства напуска для перекрытия зазора);

д) все работы производить при отключенных тепловых агрегатах.

6.18. Ремонт локальных повреждений стволов кирпичных и железобетонных промышленных труб (сколов кирпича и бетона, отслоений защитного слоя бетона с оголением арматуры, разрушений бетона в зоне рабочих швов бетонирования, вертикальных и горизонтальных трещин значительного раскрытия и др.) может быть произведен путем их оштукатуривания цементным раствором, а конструкций футеровки и газоходов - цементно-глиняным раствором.

При значительных размерах повреждений конструкций - ствола, футеровки и газоходов - может быть целесообразным устройство железобетонной обоймы.

Наиболее эффективный материал обоймы - сталефибробетон, состоящий из бетона мелкой фракции и мелких нарубленных стальных волокон (фибры), с содержанием её до 2 % от объема смеси, нанесенной методом торкретирования. Торкретирование до высоты 30 м может производиться с помощью торкретмашин, а выше - при помощи ручного бетономета.

Бетонирование, заделка трещин и нанесение слоя торкрета должны производиться после очистки ствола трубы от непрочного бетона пневматическими молотками, продувкой сжатым воздухом и промывкой водой.

Рекомендуемые для ремонтных работ составы цементных, цементно-глиняных растворов, а также армированных и неармированных торкретбетонов представлены в Приложении 7.

Разборку и кладку футеровки производят со специальных подъемных площадок, перемещаемых лебедочной станцией или с шахтных подъемников.

Разборка футеровки трубы при её полной замене или местном ремонте производится сверху вниз. Не допускается выборка нижних рядов воизбежание обрушения вышележащей футеровки. При местном ремонте удаление отдельных участков футеровки может производиться только после проверки безопасности работ на данном участке и при обеспечении устойчивости оставшейся части футеровки.

При местном ремонте футеровки дымовой трубы штраба в старой кладке тщательно очищается от пыли, золы, остатков раствора и увлажняется, новая кладка перевязывается со старой с заполнением всех швов.

6.20. Восстановление футеровки и теплоизоляции дымовой трубы должно производиться согласно требованиям СНиП III-24-75 "Промышленные печи и кирпичные дымовые трубы: "В случае осадки теплоизоляционного слоя необходимо пополнить его таким же материалом".

Футеровка в звеньях с проемами для газоходов выполняется толщиной не менее одного кирпича. При ремонте футеровки необходимо оставлять зазоры между ней и стволом - около 50 мм, в футеровке вокруг элементов ходовых скоб, заделываемых в кладку - около 20 мм.

6.21. Для ремонта футеровки дымовых труб из кислотоупорного кирпича на кислотоупорном растворе (замена кладки и оштукатуривание поверхности) должна применяться кислотоупорная замазка на жидком стекле (Приложение 7).

Рекомендации по выбору антикоррозийных покрытий для стволов промышленных труб и металлоконструкций приведены в Приложении 7.

6.23. При выполнении ремонтных работ запрещается:

а) заменять материалы, применяемые в существующих конструкциях дымовых труб, другими с более низкими техническими характеристиками;

б) выбирать нижние ряды и обрушивать вышележащую футеровку;

в) подвешивать леса на старые, не проверенные стяжные кольца кирпичной дымовой трубы;

г) обрушать кладку верхней части ствола кирпичной трубы путем раскачивания отдельных её частей;

д) доводить разборку кладки ствола кирпичной дымовой трубы до уровня того кольца, к которому подвешены леса;

е) наращивать трубы более толстыми стенами, чем те, на которые опирается новая кладка.

6.24. Законченные работы по капитальному ремонту и реконструкции промышленных труб и газоходов предъявляются к приемке организацией, выполнявшей работы. Комиссия по приемке работ назначается директором предприятия с обязательным включением в её состав начальника цеха - владельца объекта, а также лиц, занимающихся наблюдениями за этими сооружениями.

6.25. В случае аварии промышленных труб необходимо немедленное принятие мер, обеспечивающих безопасность работы людей, эксплуатации производственных зданий и оборудования вблизи трубы.

При нависании оборванных стяжных колец, элементов ходовых лестниц, светофорных площадок, а также в случаях локального разрушения и наклона оголовка трубы вся прилегающая к сооружению территория должна быть ограждена в радиусе возможного падения нависших предметов. Проходы и проезды вблизи аварийной трубы должны быть перекрыты и перенесены в безопасные места.

Для работ по демонтажу нависших металлоконструкций гарнитуры трубы, а также по разборке аварийного оголовка должна быть вызвана специализированная ремонтная организация. В случае нависания кирпичей разрушенного оголовка трубы со стороны ходовой лестницы необходимо в первую очередь обезопасить зону подъема ремонтников к оголовку. Сброс нависших кирпичей может быть осуществлен в этом случае с люльки, подвешенной к крюку подъемного крана, с помощью подъемной вышки или, при большой высоте трубы, с вертолета.

В случае разрушения дымовой трубы или значительных повреждений её конструкций в результате взрыва ("хлопка") внутри трубы газов должны быть приняты меры по обеспечению безопасности обслуживающего персонала и аварийной остановке теплового агрегата. Для выявления причины взрыва руководителем предприятия создается комиссия в составе начальника цеха, лиц, отвечающих за эксплуатацию трубы и наблюдения за ней, а также представителей специализированных организаций, занимающихся обследованием и проектированием дымовых труб. Комиссия определяет причины взрыва и намечает мероприятия по восстановлению дымовой трубы и условия дальнейшей эксплуатации тепловых агрегатов.

При аварийном крене ствола трубы и невозможности его выравнивания следует произвести разборку верха трубы до безопасного участка. Отметку разборки определяет специализированная организация на основании результатов обследования трубы и выполнения поверочных расчетов.

При недостатке тяги частично разработанной трубы необходима установка дымососа, параметры производительности которого определяются расчетом. Возможность дальнейшей эксплуатации промышленной трубы устанавливается специализированной организацией.

В случае невозможности дальнейшей эксплуатации аварийной дымовой трубы необходимо принять меры по переключению теплового агрегата на временную трубу.

6.26. Вывод из эксплуатации промышленных труб может производиться в следующих случаях:

- при замене промышленных труб новыми, если усиление или ремонт существующих сооружений технически неосуществим или экономически нецелесообразен;

- при общей реконструкции промышленного объекта в связи с техническим перевооружением производства, в результате которого отпала необходимость в использовании трубы или потребовалось возведение новой взамен существующей;

- при аварийном обрушении участков сооружения или необходимости срочного демонтажа конструктивных элементов, находящихся в аварийном состоянии.

Вывод промышленных труб из эксплуатации оформляется соответствующими актами, на основании которых производятся записи в журнале технической эксплуатации и техническом паспорте, а также в учетных документах по балансовой стоимости основных фондов.

6.27. Снос промышленных труб может производиться двумя способами: разборкой и валкой методом подрубки или направленного взрыва.

6.28. Разборка трубы производится в случае невозможности свалить её из-за расположения вблизи неё других сооружений или подземных коммуникаций.

Разборка кирпичных и железобетонных труб должна производиться с наружных подвесных лесов со сбрасыванием срубленных материалов вовнутрь ствола или с шахтного подъемника.

Разборка высоких металлических труб может производиться путем демонтажа отдельных звеньев с помощью вертолета.

6.29. Валка труб методом подрубки или направленного взрыва производится при наличии для этого свободных площадей. Площадку в районе валки трубы необходимо ограждать и охранять постами. Радиус сектора в сторону предполагаемого падения должен быть не менее полуторной высоты трубы, а сектор с противоположной стороны трубы - не менее 15 м.

Начальник Отдела содержания основных фондов

Комитета Российской Федерации по металлургии И.А. Иванов

ПРИЛОЖЕНИЕ 1

ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ ПО ДЫМОВОЙ ТРУБЕ

1. ПАСПОРТ ДЫМОВОЙ ТРУБЫ

|

Дымовая __________________________________ труба № ________________________ (кирпичная, железобетонная, металлическая) Н (высота от уровня земли) __________________ d0 (диаметр устья) ________________ для _______________________________________________________________________ (наименование нагревательных устройств или котлоагрегатов) Предприятие _______________________________________________________________ Дымовая труба сооружена: ствол и футеровка ___________________________________ ___________________________________________________________________________ (наименование организации) фундамент _________________________________________________________________ (наименование организации) по паспорту ________________________________________________________________ (№ проекта ствола и фундамента и наименование ___________________________________________________________________________ проектной организации) Составлен "___" _______________ 19__ г. Главный инженер предприятия Ответственное лицо, ведущее наблюдение за трубой Начальник ОКС Представитель подрядной или субподрядной организации Паспорт составили: |

1. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ТРУБЫ

|