ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ СВАРНЫЕ

МЕТОДЫ ИСПЫТАНИЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ

ГОСТ 26294-84

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством высшего и среднего специального образования СССР

ИСПОЛНИТЕЛИ

Г.А. Николаев, акад.; В.Н. Виноградов, д-р техн. наук, проф.; О.И. Стеклов, д-р техн. наук, проф.; Н.Г. Бодрихин; А.М. Шляфирнер, канд. техн. наук

ВНЕСЕН Министерством высшего и среднего специального образования СССР

Член Коллегии Д.И. Рыжонков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам 28 сентября 1984г. № 3431

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СОЕДИНЕНИЯ СВАРНЫЕ Методы испытаний на коррозионное растрескивание Welded joints. Methods of corrosion cracking tests |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 28 сентября 1984 г. № 3431 срок действия установлен

с 01.01.86

до 01.01.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает ускоренные методы испытаний на коррозионное растрескивание сварных соединений, выполненных сваркой плавлением из стали, медных и титановых сплавов.

Методы испытаний выбирают в зависимости от условий эксплуатации, специфики материала и конструкции.

1. МЕТОД ИСПЫТАНИЙ ПРИ ПОСТОЯННОЙ НАГРУЗКЕ

1.1. Сущность метода

Метод состоит в задании постоянной растягивающей нагрузки, выдержке сварных соединений в коррозионной среде и контроле появления трещины.

1.2.1. Размеры пластин для изготовления образцов определяют по ГОСТ 6996-66.

1.2.2. Сварку пластин проводят в соответствии с технологией сварки.

1.2.3. Сварные соединения подвергают термической и другим видам обработки в соответствии с нормативно-технической документацией.

1.2.4. Образцы для испытаний вырезают из контрольных соединений в соответствии с требованиями нормативно-технической документации.

1.2.5. Испытания проводят на пяти образцах для каждого испытания, если иное количество не предусмотрено в нормативно-технической документации на сварные соединения.

1.2.6. Форма и размеры образцов должны соответствовать ГОСТ 6996-66, разд. 8.

Допускается различная конструкция захватной части образцов, соответствующая захватам применяемой испытательной машины.

1.2.7. Шероховатость поверхности образцов должна соответствовать состоянию поверхности контролируемой конструкции.

При разногласиях в оценке качества сварных соединений шероховатость поверхности образца Ra£2,5, мкм по ГОСТ 2789-73 для образцов с полностью механически обработанным швом.

Машины и приспособления, предназначенные для испытаний металлов и сплавов по ГОСТ 3248-81, ГОСТ 10145-81, и другие устройства, обеспечивающие постоянную растягивающую нагрузку во время испытаний.

Автоклавы, крио- и термокамеры, отвечающие соответствующим требованиям по скорости достижения необходимого уровня температуры и ее отклонению от устанавливаемой величины, которая не должна превышать 5%.

Микроскопы или другие приборы, позволяющие определять длину трещины с погрешностью не более 0,05 мм.

Среда коррозионная выбирается в соответствии с рекомендуемым приложением 1.

В зависимости от условий эксплуатации изделий допускается применять другие коррозионные среды.

Спирт этиловый ректификованный по ГОСТ 5962-67.

1.4.1. В образцах устанавливают наличие дефектов сварных соединений по ГОСТ 3242-79.

1.4.2. Образцы маркируют по ГОСТ 9.019-74.

1.4.3. Зоны сварного соединения на образцах определяются визуально или с помощью металлографических исследований темплетов, вырезаемых из тех же сварных пластин, что и испытуемый образец.

1.4.4. Образцы обезжиривают органическими растворителями и промывают этиловым спиртом.

1.4.5. Подготовленные к испытаниям образцы хранят в эксикаторе или в условиях, исключающих развитие коррозионных поражений.

1.4.6. Время между постановкой образцов на испытание и сваркой должно быть не менее 24 ч.

1.5.1. Образцы устанавливают в захваты испытательной машины и подводят коррозионную среду. Объем среды на 1 см2 поверхности образца должен быть не менее 10 см3.

Испытания в газообразных средах, а также при температурах выше и ниже комнатной проводят в автоклавах, крио- и термокамерах. Подвод коррозионной среды рекомендуется осуществлять перед приложением к образцам нагрузки.

1.5.2. Рекомендуемое начальное значение напряжения должно составлять не менее 0,8 s0,2 основного металла образца, а для сплавов с повышенной чувствительностью к тепловому воздействию сварки - не менее 0,8 sв сварного соединения.

1.5.3. Для определения максимального значения напряжений, не вызывающего появления коррозионных трещин, испытания проводят на разных уровнях напряжений.

1.5.4. Испытания проводят при температурах, соответствующих рекомендуемому приложению 1 или условиям эксплуатации. Допускаемое отклонение температуры от рекомендуемой величины не должно превышать 3,5 К.

1.5.5. Максимальная продолжительность испытаний устанавливается в соответствии с агрессивной средой в рекомендуемом приложении 1. Допускаемые отклонения состава сред от рекомендуемой величины не должны превышать 3%.

Продолжительность испытаний в эксплуатационных средах выбирается в соответствии с продолжительностью испытаний в аналогичных средах из рекомендуемого приложения 1, а при отсутствии аналога устанавливается в 3000 ч.

1.5.7. Фиксируют время до разрушения или до появления первой коррозионной трещины, большей установленного размера, в зоне сварного соединения.

Размер коррозионной трещины устанавливается в соответствии с требованиями нормативно-технической документации, а если размер не оговаривается, то длина поверхностной коррозионной трещины в плоских образцах принимается согласно рекомендуемому приложению 3.

уровень максимальных напряжений, при котором не происходит появление трещины за установленный срок испытаний.

В качестве сравнительной характеристики при испытаниях на коррозионное растрескивание рекомендуется определять кривую зависимости времени до разрушения образцов (до появления коррозионных трещин) от уровня действующих в них напряжений.

1.6.2. На десяти образцах и более полученные данные подлежат математической обработке с построением вероятностных кривых в координатах, соответствующих, определяемому критерию.

1.6.3. При количестве образцов менее 10 определяют среднее арифметическое значение параметра, с указанием интервала разброса результатов.

1.6.4. Строят кривую зависимости времени до разрушения (до появления коррозионных трещин) от напряжений.

2. МЕТОД ИСПЫТАНИЙ ПРИ ПОСТОЯННОЙ ДЕФОРМАЦИИ

2.1. Сущность метода

Метод состоит в задании фиксированной деформации, выдержке образцов в коррозионной среде и контроле появления трещины.

2.2. Метод отбора образцов

2.2.1. Отбор образцов проводят по п. 1.2 со следующим дополнением.

2.2.1.1. Форма и размеры образцов, применяемых при испытаниях, должны соответствовать требованиям ГОСТ 6996-66, разд. 9.

2.3. Аппаратура и реактивы

Машины и приспособления, жесткость которых не менее, чем в десять раз больше жесткости образца в начале испытаний, позволяющие осуществлять плавное нагружение образцов (со скоростью не более 15 мм/мин) надежное их центрирование и обеспечивать постоянную заданную деформацию образца в процессе испытаний.

Микроскопы или другие приборы в соответствии с требованиями п. 1.3.

Индикаторы для определения стрелы прогиба в соответствии с требованиями ГОСТ 577-68, ГОСТ 5584-75.

Среда коррозионная для проведения испытаний по п. 1.3.

Автоклавы, крио- и термокамеры в соответствии с требованиями п. 1.3.

2.4. Подготовка к испытанию

2.4.1. Подготовка к испытанию по п. 1.4.

2.5. Проведение испытаний

2.5.1. Проведение испытаний осуществляют по п. 1.5 со следующими дополнениями.

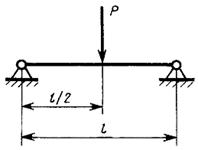

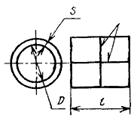

2.5.1.1. Для определения сопротивляемости коррозионному растрескиванию заданной зоны сварного соединения напряжения растяжения в образцах создаются по трехточечной схеме изгиба (черт. 1) с приложением нагрузки в заданной зоне.

Черт. 1

Исходя из величины заданных напряжений стрелу прогиба образца (f1) в метрах вычисляют по формуле

![]() ,

,

где s - величина заданных напряжений, МПа;

Е - модуль упругости, МПа;

l - расстояние между опорами, м;

s - толщина образца, м.

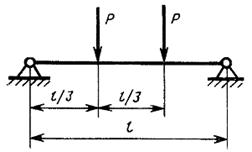

Для выявления сопротивляемости коррозионному растрескиванию сварного соединения напряжения растяжения в образцах создаются по четырехточечной схеме изгиба с расположением сварного соединения в центральной зоне (черт. 2).

Черт. 2

Стрелу прогиба (f2) в метрах вычисляют по формуле

![]() .

.

2.5.1.2. При испытании сварных соединений растягивающие напряжения создаются со стороны контролируемой поверхности сварного соединения.

2.5.1.3. При толщине образца s£0,004 м, рекомендуемое расстояние между опорами l = 0,09 м.

2.6. Обработку результатов проводят по п. 1.6.

3. МЕТОД ИСПЫТАНИЙ ОБРАЗЦОВ С ОСТАТОЧНЫМИ СВАРОЧНЫМИ НАПРЯЖЕНИЯМИ

3.1. Сущность метода

Метод состоит в задании остаточных сварочных напряжений, вызванных наложением сварных швов на испытуемые образцы, выдержке образцов в коррозионной среде и контроле появления трещины.

3.2. Метод отбора образцов

3.2.1. Отбор образцов по пп. 1.2.2 - 1.2.4 со следующим дополнением.

3.2.1.1. Форма и размеры образцов, применяемых при испытаниях, должны соответствовать рекомендуемому приложению 3.

3.3. Аппаратура и реактивы

3.3.1. Аппаратура и реактивы по п. 1.3.

3.4. Подготовка к испытаниям

3.4.1. Подготовку к испытаниям проводят по пп. 1.4.1 - 1.4.6 со следующим дополнением.

3.4.1.1. Остаточные напряжения после сварки замеряют при помощи метода разрезки контрольных образцов или физическими методами.

3.5. Проведение испытаний.

3.5.1. Образцы подвешивают или устанавливают вертикально в коррозионной среде на расстоянии не менее 20 мм друг от друга.

3.5.2. Испытания проводят при температуре, указанной в. п. 1.5.4.

3.5.3.. Максимальная продолжительность испытаний устанавливается по п. 1.5.5.

3.5.4. Фиксация параметров процесса испытаний по пп. 1.5.6 - 1.5.7.

3.6. Обработка результатов по п. 1.6.

4. МЕТОД ИСПЫТАНИЙ ПРИ СЛОЖНОНАПРЯЖЕННОМ СОСТОЯНИИ

4.1. Сущность метода

Метод состоит в задании сварному узлу, конструкции или их макету напряжений, соответствующих напряженному состоянию контролируемой конструкции, при одновременном подведении к ним коррозионной среды, условия контакта с которой соответствуют условиям эксплуатации.

4.2. Метод отбора образцов

4.2.1. За образцы принимают сварные узлы, конструкции или их макеты.

4.2.2. Шероховатость поверхности образцов соответствует состоянию поверхности контролируемой конструкции без защитного покрытия.

4.3. Аппаратура и реактивы

Машины и приспособления, создающие в испытуемых изделиях напряженное состояние, соответствующее исследуемой конструкции.

Микроскопы и другие приборы в соответствии с требованиями п. 1.3.

Среда коррозионная для проведения испытания по п. 1.3.

4.4. Подготовка к испытанию

4.4.1. Испытуемое изделие приводят в состояние, соответствующее условиям эксплуатации.

4.4.2. Испытуемое изделие маркируют по ГОСТ 9.019-74.

4.5. Проведение испытания

4.5.1. Испытуемые изделия нагружают и подводят к ним коррозионную среду.

4.5.2. Температура испытаний - по п. 1.5.

4.5.3. Продолжительность испытаний выбирается в соответствии с рекомендуемым приложением 1 или нормативно-технической документацией на испытуемое сварное изделие.

4.5.4. Определяют критерии по п. 1.6.1, а также и другие критерии, отвечающие техническим требованиям, предъявляемым к сварным конструкциям исследуемого типа (максимально допустимый размер коррозионной трещины, скорость роста коррозионной трещины, время до потери герметичности и т. п.).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

СРЕДЫ И УСЛОВИЯ ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ

|

Группа материалов |

Условия испытаний |

Примечания |

|

Углеродистые, низколегированные и легированные конструкционные стали |

3%-ный раствор NaCl по ГОСТ 4233-77, T=295 К, t=960 ч; |

Различные морские условия |

|

3%-ный раствор NaCl + 1%-ный раствор FеСl3 +0,5%-ный раствор NaF, рН3, T=295 К, t=960 ч; |

||

|

методы А, Д, Е по ГОСТ 9.012-73 |

||

|

Методы А, Б, В, Г по ГОСТ 9.012-73. |

Сельская и промышленная атмосфера |

|

|

Методы по ГОСТ 9.012-73 Г (72 ч) + Е (96 ч), всего 1500 ч (8 циклов), в методе Е - 0,001 н. HaSO4, рН3. |

||

|

5%-ный раствор NaCl4 + 5%-ный раствор СН3СООН, насыщенный сероводородом, T=295 К, t=700 ч |

Сероводородсодержащие среды |

|

|

40%-ный раствор NaOH по ГОСТ 4328-77, при температуре кипения, t=3000 ч; |

Щелочные и нитратные среды |

|

|

57%-ный раствор Са(NО3)2×4Н2O по ГОСТ 4142-77, + 6%-ный раствор NH4NO3 по ГОСТ 22867-77, при температуре кипения, t=3000 ч. |

||

|

Высокопрочные стали |

ГОСТ 9.903-81 ГОСТ 9.012-73 |

Различные атмосферные и морские условия |

|

Медь и медные сплавы |

100%-ный жидкий аммиак NH3 по ГОСТ 3760-79, Т=295 К, t=3000 ч |

Аммиачные среды |

|

Коррозионно-стойкие стали аустенитного, аустенитно-ферритного и ферритного класса |

42%-ный раствор MgCl2, рН6, при температуре кипения, t=3000 ч |

Хлоридные среды |

|

Н2О по ГОСТ 6709-72, T=574 К, t=3000 ч |

Вода высоких температур |

|

|

Титановые сплавы |

10-2 н. НСl, 0,05%-ный H2O в растворе СН3ОН, T=295 К, t=100 ч; |

Раствор хлоридов в обезвоженном метаноле |

|

ГОСТ 9.903-81 |

Различные атмосферные и морские условия |

|

|

ГОСТ 9.012-73 |

Примечание. Все растворы готовятся на дистиллированной воде по ГОСТ 6709-72. Метиловый спирт (СН3ОН) и сероводород (H2S) относятся к сильнодействующим ядовитым веществам. Испытания в растворах, содержащих эти вещества, проводят в герметичных емкостях под вытяжкой.

Испытания в метанольной среде предпочтительно проводят по методу 2.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

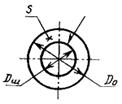

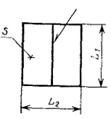

ТИПЫ ОБРАЗЦОВ С ОСТАТОЧНЫМИ СВАРОЧНЫМИ НАПРЯЖЕНИЯМИ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ОПРЕДЕЛЕНИЕ МИНИМАЛЬНОЙ ДЛИНЫ КОРРОЗИОННОЙ ТРЕЩИНЫ акр В ПЛОСКИХ ОБРАЗЦАХ

Минимальная длина коррозионной трещины акр, определенная в соответствия с приложением, характеризует ее переход к ускоренному развитию.

При определении минимальной длины коррозионной трещины предполагаются известными следующие величины:

К1кр - пороговый коэффициент интенсивности напряжений при коррозионном растрескивании, МПа×м1/2

s - величина действующих в образце напряжений, МПа;

s - толщина образца, м.

Отношение минимальной длины

коррозионной трещины акр к толщине образца s

выбирается в соответствии с безразмерным параметром ![]() :

:

|

|

При постоянном растяжении, акр/s |

При изгибе, акр/s |

|

При постоянном растяжении, акр/s |

При изгибе, акр/s |

|

0 |

0 |

0 |

1,581 |

0,3651 |

0,6567 |

|

0,158 |

0,0034 |

0,0241 |

3,162 |

0,9439 |

0,7712 |

|

0,474 |

0,031 |

0,269 |

31,62 |

0,9983 |

0,9394 |

|

0,949 |

0,1263 |

0,5322 |

63,24 |

0,9990 |

0,9585 |

Примечания:

1. Промежуточные значения параметра акр/s с точностью до 5% находятся методом экстраполяции.

2.

Коррозионные трещины фиксируются не ближе расстояния ![]() от края образца.

от края образца.

СОДЕРЖАНИЕ